Yüksek performanslı sistemler düzenli olarak malzeme bütünlüğünü ve proses güvenilirliğini tehdit eden yoğun ısı dalgalanmalarıyla karşılaşır. Bu ortamlarda cam seçimi hem operasyonel güvenliği hem de uzun vadeli işlevselliği doğrudan etkiler.

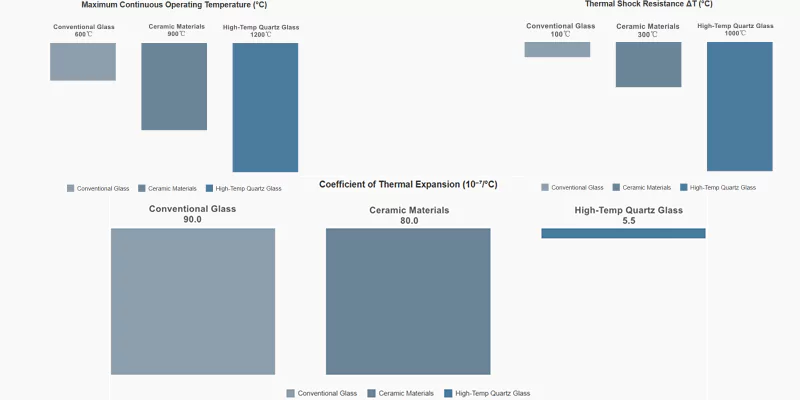

Yüksek sıcaklık kuvars camı, ultra düşük termal genleşme katsayısı (5,5×10-⁷/°C) ve olağanüstü yapısal kararlılığı sayesinde 1200°C'ye kadar sürekli çalışmaya ve 1000°C sıcaklık farklarını aşan termal şok olaylarına dayanır. Bu, geleneksel malzemelerin termal stres altında feci şekilde bozulduğu yarı iletken işleme, havacılık ve uzay sistemleri ve yüksek enerjili lazerlerde kritik uygulamalara olanak sağlar.

İlerleyen bölümlerde, standart malzemelerin termal sınırlarına neden hızla ulaştığını ve kuvars camın ekstrem ortamlarda gelişmiş mühendisliği nasıl mümkün kıldığını ortaya çıkaracağız. Bir sonraki yüksek riskli projeniz için temel performans kriterlerini, gerçek dünya uygulama rehberliğini ve eyleme geçirilebilir seçim çerçevelerini keşfetmeye hazırlanın.

Yüksek Sıcaklık Kuvars Camı Aşırı Termal Uygulamalarda Neden Üstündür?

Teknik gereksinimler, özellikle yüksek sıcaklıklarda sıradan camın sunabileceklerinin ötesine geçer. Yüksek sıcaklık kuvars camı, bu tür zorlu senaryolar için özel olarak tasarlanmış bir çözümü temsil eder.

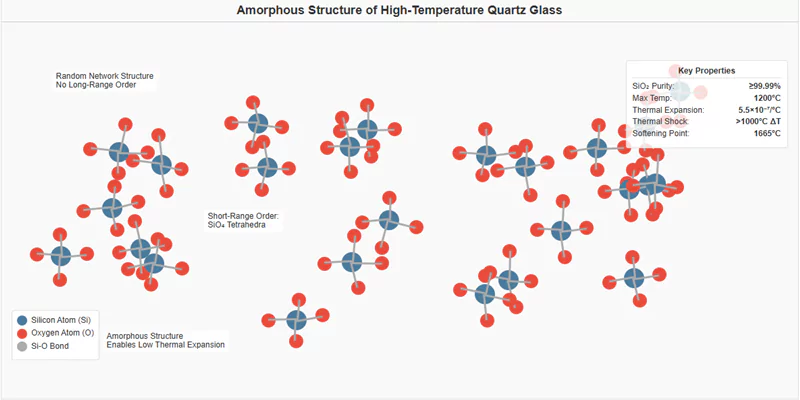

Yüksek sıcaklık kuvars camı oldukça saf bir camdır, amorf silika Minimum termal genleşme ve sağlam atomik yapısı nedeniyle aşırı termal ortamlar için tasarlanmış malzeme, termal performansı belirleyici özelliği haline getirir.

Kuvars cam, standart soda-kireç veya borosilikat camlardan temelde farklıdır. Saf camın eritilmesi yoluyla üretilir. silikon dioksit (SiO₂)Bu da safsızlıkları ortadan kaldırır ve cama ısı altında deformasyona karşı kendine özgü bir direnç kazandırır. Düşük sıcaklıkta termal genleşme katsayısı (tipik olarak 5,5×10-⁷/°C) boyutsal kararlılık sağlarken, yüksek yumuşama noktası (>1650°C) yarı iletken, havacılık ve enerji uygulamalarında ön koşul olan sarkma veya bükülmeyi önler.

Mühendislik açısından, termal performansın kritikliği soyut değildir: yüksek sıcaklıkta bir cam bileşen ile montaj donanımı arasındaki genleşmedeki küçük bir uyumsuzluk bile yıkıcı kırılmaya yol açabilir. Benzer şekilde, 1200°C'ye yakın sürekli çalışma veya saniyede birkaç yüz derecelik hızlı değişimler, sadece hayatta kalmak için değil, aynı zamanda öngörülebilir ve güvenli bir şekilde performans göstermek için tasarlanmış bir malzeme gerektirir.

Yüksek Sıcaklık Kuvars Camının Temel Özellikleri

| Mülkiyet | Değer/Aralık | Endüstri Standardı (Test Yöntemi) | Bağlamsal Not |

|---|---|---|---|

| SiO₂ Saflığı (%) | ≥ 99.99 | ASTM E1479 | Yüksek saflık zayıf faz bölgelerini ortadan kaldırır |

| Sürekli Çalışma Sıcaklığı (°C) | 1050-1200 | ASTM C162 | Deforme olmayan, boyutsal kararlılık |

| Maksimum Kısa Süreli Sıcaklık (°C) | 1300-1500 | ISO 7884 | Yumuşama yok, yapı kaybı yok |

| Termal Genleşme (×10-⁷/°C) | 5.0-5.5 | ASTM E831 | Referans: oda sıcaklığından 900°C'ye |

| Termal İletkenlik (W/m-K) | 1.38 (25°C) | ASTM C408 | Sabit ısı akısı sağlar, sıcak noktaları önler |

| Yumuşama Noktası (°C) | 1665 | ASTM C338 | Bu sıcaklığın altında önemli bir akış yok |

| Termal Şok Direnci (ΔT, °C) | >1000 | ASTM C1525 | Hızlı, aşırı sıcaklık değişimlerine karşı dayanıklıdır |

Yüksek Sıcaklık Kuvars Camı Neden Aşırı Termal Ortamlarda Geleneksel Camdan Daha İyi Performans Gösterir?

Malzeme arızası, ortam standart bileşimlerin tolere edebileceğini aştığında ortaya çıkar - bu, gelişmiş termal sistemlerde her zaman mevcut olan bir gerçekliktir.

Aşırı termal ortamlar özel cam çözümleri gerektirir, çünkü yalnızca belirli malzemeler yüksek sıcaklık, hızlı termal döngü ve agresif atmosferlerin eşzamanlı saldırılarına bozulma, işlev kaybı veya yıkıcı arıza olmadan dayanabilir.

500-650°C'nin üzerinde yumuşayan, bükülen veya parçalanan geleneksel camın aksine, yüksek sıcaklıkta kuvars cam 1200°C'ye kadar tekrarlanan döngülerden sonra bile yapısal ve optik netliğini korur. Yarı iletken toplu işlemeden roket motoru pencerelerine kadar değişen mühendislik projelerinde arıza toleransı esasen sıfırdır. Artık gerilim, kimyasal korozyon ve termal gradyan kaynaklı kırılma, hem yüksek içsel mukavemet hem de bileşimsel saflık ihtiyacını doğurur. Birçok durumda, arıza milyonlarca dolar değerinde ürünü bozar veya geri dönüşü olmayan ekipman kirlenmesine neden olur.

Ayrıca, kuvars cam çözümleri şu özelliklerle karakterize edilen ortamlarda öngörülebilir performans sağlar:

- Büyük, anlık sıcaklık değişimleri (termal şok)

- Hızlı proses ısıtma/soğutma oranlarına maruz kalma

- Agresif oksitleyiciler, vakum veya inert atmosferde çalışma

- Sınırlı gaz çıkışı veya yumuşamanın bile kabul edilemez olduğu durumlarda

Çevresel Zorluklar ve Kuvars Cam Çözümleri

| Çevresel Faktör | Tipik Endüstriyel Durum | Standart Cam Tepkisi | Kuvars Cam Yanıtı |

|---|---|---|---|

| Sürekli Yüksek Sıcaklık | Reaktörlerde/fırınlarda 900-1200°C | Sarkma, deformasyon | Şekli ve berraklığı korur |

| Hızlı Sıcaklık Çevrimi | ±400-1000°C, saniyeden dakikaya | Çatlama, parçalanma | 1000°C+ ΔT'ye dayanıklıdır |

| Oksitleyici/Korozif Atmosfer | Agresif gazlar, plazma | Devitrifikasyon, korozyon | Minimal etkileşim |

| Yüksek Hassasiyetli Optik | Kaynaşmış lens, vakumda görüş alanları | Optik bozulma | Kararlı kırılma indisi |

Kuvars Camı Yarı İletkenler ve Havacılıkta Aşırı Sıcaklık Mühendisliği İçin Vazgeçilmez Kılan Nedir?

Aşırı koşullar altında istikrarlı çalışma, modern yüksek teknoloji altyapısının temelidir. Mikroçip üretiminden yeni nesil tahrik mimarilerine kadar çeşitli sistemler üstün termal cam bileşenlerine dayanır.

Standart cam sınırının üzerinde çalışan her büyük endüstri, güvenlik, üretkenlik ve proses verimi için yüksek sıcaklık kuvars camının performansına bağlıdır.

![]()

Aşağıdaki kullanım örnekleri, kuvars camın yüksek sıcaklık mühendisliğindeki genişliğini ve özgünlüğünü göstermektedir.

Kuvars Cam Tarafından Desteklenen Önemli Yüksek Sıcaklık Uygulama Sektörleri

| Uygulama Sektörü | Tipik Sıcaklık (°C) | Kuvars Fonksiyonu | Kritik Performans Etkenleri |

|---|---|---|---|

| Yarı İletken Üretimi | 600-1200 | Fırın tüpleri, tekneler, jigler | Boyutsal kararlılık, saflık |

| Havacılık ve Savunma | 800-1500 | Pencereler, kubbeler, kalkanlar | Optik netlik, darbeye dayanıklılık |

| Yüksek Güçlü Lazerler | 400-1000 | Lensler, filtreler | İletim kararlılığı, ısıtma |

| Analitik Cihazlar | 300-950 | Küvetler, hücreler | Kimyasal/termal korozyon |

| Güneş Enerjili Termal Sistemler | 800-1100 | Kapaklar, alıcılar | UV/IR geçirgenliği, dayanıklılık |

Yarı İletken Fırın Bileşenleri

Üretim hatlarında, her ısıtma ve soğutma döngüsü fırın bileşenlerini sıradan malzemeleri tahrip edecek amansız termal döngüye maruz bırakır.

Kuvars cam, yarı iletken fırın tüplerinin omurgasını oluşturur, teknelerve Taşıyıcılar 900-1200°C arasındaki sıcaklıklarda yüzlerce proses çalışmasını şekil kaybı veya kirlenme olmadan sürdürür.

Kuvars tüpler ve proses bağlantıları arasındaki ultra yüksek saflık ve termal genleşme uyumu, yalnızca daha uzun bileşen ömrü sağlamakla kalmaz, aynı zamanda atomik düzeyde hassasiyet gerektiren gelişmiş çip proseslerinde verim tutarlılığı sağlar.

Havacılık ve Savunma Sistemleri

Havacılık ve uzay uygulamaları, plazma, yeniden giriş ve hipersonik uçuşa dayanması gereken optik pencereler, radomlar ve ısı kalkanları için şeffaf, yapısal olarak sağlam malzemeler gerektirir.

Kuvars cam optikler ve koruma plakaları kararlı kırılma özellikleri sunar ve gelişmiş seramiklerin bile sağladığının çok ötesinde erozyona, devitrifikasyona ve termal şoka karşı direnç gösterir. Bu güvenilirlik uydularda, füze arayıcılarında ve yüksek atmosferli uçaklarda görev açısından kritik sistemlerin temelini oluşturur.

Kritik Endüstriyel Uygulamalarda Kuvars Cam Performansı İçin Termal Kararlılık Neden Önemlidir?

Isı altında hem boyutsal hem de yapısal bütünlüğü korumak isteğe bağlı değil, yüksek performanslı endüstriyel iş akışları için temel bir gerekliliktir.

Olağanüstü termal kararlılık, kuvars camın sıcaklığın dinamik ve öngörülemez olduğu ortamlarda güvenilir bir taşıyıcı, zarf veya optik arayüz olarak hareket etmesini sağlayarak hem güvenliği hem de verimi destekler.

Termal genleşmenin neden olduğu şekil veya hacimdeki küçük değişikliklerin sonuçları, conta arızası ve vakum sızıntılarından yonga plakası kırılmasına ve hatta kontrolsüz ekipman kapanmasına kadar uzanır.

Sektörler aşağıdaki rollerde kuvars cama güvenmektedir:

- Potalar fotovoltaik üretimde tek kristal silikon büyümesi için

- Yüksek wattlı UV kürleme sistemlerinde ışık kılavuzları ve koruyucu tüpler

- Kimyasal reaktörlerde analitik sensör yuvaları

- Sıfır gaz çıkışı ile uzun süreli ısı direncini birleştiren, termal olarak hassas bileşenlerin kapsüllenmesi

Tüm bunlar için termal stabilite, hizalamayı koruyan, vakum sızdırmazlığını sürdüren ve proses tekrarlanabilirliğini sağlayan görünmez etkidir.

Endüstriyel Proses Rolleri ve Kuvars Avantajları

| Endüstriyel Rol | Termal Ortam (°C) | Kuvars Stabilite Fonksiyonu | Quartz Tarafından Önlenen Başarısızlık |

|---|---|---|---|

| Kristal Büyümesi (Si, Ge) | 1420 (Si erime sıcaklığı) | Yüksek sıcaklıkta geometriyi korur | Şekil kaybı, kirlenme |

| UV Lamba Koruması | 600-900 | Optik netlik, dayanıklılık | UV zayıflaması, kırıklar |

| Analitik İzleme | 400-950 | Reaktif olmayan, stabil zarf | Sinyal kayması, örnek kaybı |

| Termal Test Pencereleri | 1000+ | Bükülme olmaz, şeffaf kalır | Basınç/vakum ihlali |

Güvenli Kuvars Cam Performansı için Termal Çalışma Sınırlarını Ne Tanımlar?

Malzeme kapasitesinin üst ve alt sınırlarındaki hassasiyet, güvenli çalışma zarflarını ve bakım döngülerini belirler.

Kuvars cam, 1200°C'ye kadar sürekli çalışma, 1300-1500°C'ye kadar maksimum kısa süreli maruz kalma ve 1000°C sıcaklık deltalarının üzerindeki termal şok için standart teknik camın çok üzerinde belirlenmiştir.

Belirli sınırların ötesinde, kuvars camda sorun yaşanabilir:

- Viskoz akış veya yumuşama (1665°C'nin üzerinde)

- Devitrifikasyon (aşırı sıcaklık/zaman altında kristalleşme)

- Binlerce termal döngüden sonra küçük yapısal yorgunluk

Termal dayanıklılık sınırları içinde çalışmak kullanım ömrünü korur ve planlanmamış arızaları önler.

Kuvars Cam Çalışma Sıcaklığı Sınırları

| Çalışma Koşulları | Dayanıklılık Değeri | Eşik Davranışı | Notlar |

|---|---|---|---|

| Sürekli Kullanım (°C) | 1050-1200 | Stabil, deformasyon yok | Çoğu endüstriyel tasarım için |

| Kısa Vadeli Tepe Noktası (°C) | Maksimum 1300-1500 | Bütünlüğünü korur, tepeye yakın yumuşar | Sadece kısa geziler |

| Yumuşama Sıcaklığı (°C) | 1665 | Sertlik kaybı, akış | Güvenli tasarım aralığını aşar |

| Termal Şok (ΔT,°C) | >1000 | Hızlı döngüden sonra bozulmamış | örneğin, oda sıcaklığı ⇄ 1000°C |

Kuvars Camı 1000°C'yi Aşan Termal Şoktan Yıkıcı Bir Arıza Olmadan Nasıl Kurtulur?

Termal şok, anlık sıcaklık değişimleri nedeniyle ani genişleme veya daralmadır - çoğu malzemeyi kıran bir olaydır.

Kuvars cam, esas olarak olağanüstü düşük genleşme katsayısı sayesinde termal şok senaryolarında sistem arızalarını önler. İhmal edilebilir çatlama veya yıkıcı kırılma riski ile 1000°C'yi aşan sıcaklık değişimlerini tolere eder.

Ani sıcak gazlara maruz kalma, radyan ısı darbeleri veya hızlı su söndürme gibi durumlarda kuvarsın yapısı atomlar arası gerilimi esnek bir şekilde absorbe eder. Bir ölçüt olarak, tipik bir kuvars çubuk, oda sıcaklığından 1000°C'lik bir fırına daldırıldığında tamamen hayatta kalır; bu, sıradan hiçbir camın ulaşamayacağı bir başarıdır.

Birincil mühendislik faydası: planlanmamış veya acil durumlarda bile güvenilir kapatma veya güvenlik döngüleri.

Karşılaştırmalı Termal Şok Direnci

| Malzeme Türü | Maksimum Hayatta Kalma ΔT (°C) | Tipik Arıza Modu | ASTM C1525 Test Sonucu |

|---|---|---|---|

| Soda-Kireç Bardağı | 60-100 | Çatlaklar/parçalar | Düşük ΔT'de başarısız olur |

| Borosilikat Cam | 150-230 | Kısmi çatlama | Döngüler boyunca bozulur |

| Kuvars Cam | >1000 | Görünür arıza yok | Özellikleri korur |

Kuvars Cam Aşırı Termal Değişimler Altında Optik Kararlılığını Nasıl Korur?

Yüksek termal ortamlar genellikle sensörler, lazerler ve görüş pencereleri için sadece mekanik kararlılık değil, aynı zamanda değişmeyen optik performans da gerektirir.

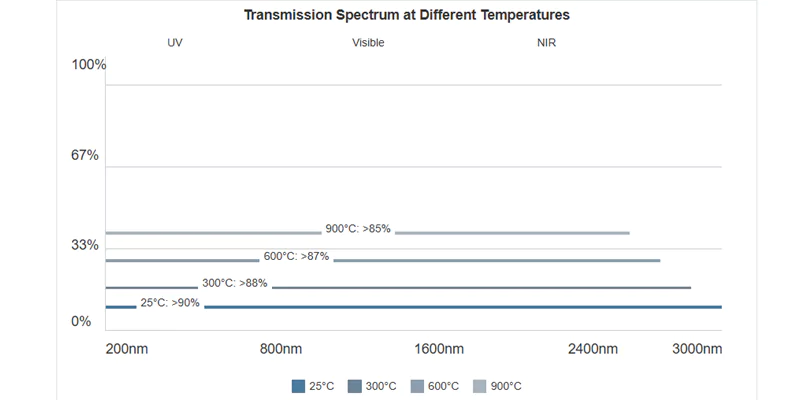

Kuvars cam, yoğun sıcaklık değişimlerinde bile optik özelliklerini (iletim, kırılma indisi ve minimum çift kırılma) korur.

Yüksek sıcaklık altında, kuvars cam:

- UV ve görünür aralıkta (200-2500nm) >90% iletim sağlar

- 1000°C'ye kadar minimum kayma ile kararlı bir kırılma indisini (589nm'de n ≈ 1,4585, 25°C) korur

- Yüksek saflık sayesinde termal kaynaklı kusurları ve renklenmeyi en aza indirir

Bu güvenilirlik, lazer pencerelerinde, yüksek yoğunluklu lambalarda ve yüksek vakumlu görüş alanlarında spektroskopi veya süreç izleme.

Sıcaklığa Bağlı Optik Özellikler

| Optik Parametre | Standart Değer | Yüksek Sıcaklık Kararlılığı | Test Referansı (ASTM) |

|---|---|---|---|

| İletim (220-2500nm) | >90% | 900°C'ye kadar >85% | E903, D1003 |

| Kırılma İndisi (589nm) | 1.4585 (25°C) | 1000°C'de ±<0,0003 Δn | D1218 |

| Çift kırılma (stres opt.) | <10 nm/cm | Önemli bir değişiklik yok | F218 |

Kuvars Camı Termal Kritik Uygulamalar için Tercih Edilen Seçim Yapan Nedir?

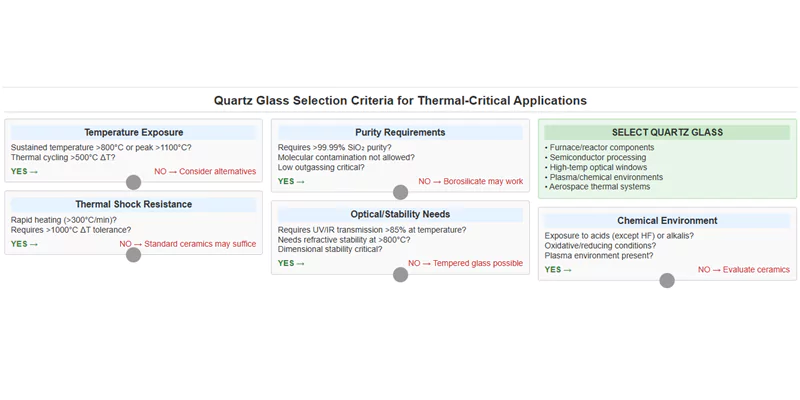

Seçim, sadece üst sıcaklık derecesinin ötesine geçer; döngü sıklığı, optik netlik, kimyasal maruziyet ve uygulamaya özel toleransların tam olarak değerlendirilmesini gerektirir.

Mühendisler, ortamlar yüksek tutarlı sıcaklık, hızlı değişimler, saflık gereksinimleri ve işlevsel uzun ömürlülük baskılarını birleştirdiğinde termal açıdan kritik uygulamalar için kuvars camı seçmelidir.

Kuvarsın tercih edilen malzeme haline geldiği yaygın tetikleyiciler şunlardır:

- Fırın veya reaktör parçaları >800°C'ye veya şiddetli çoklu döngü rejimlerine maruz kalır

- Isı altında iletim kararlılığı gerektiren optik pencereler

- Oksidatif, indirgeyici veya plazma koşullarına sahip ortamlar

- Gaz çıkışı veya moleküler kontaminasyona izin verilmeyen uygulamalar

Kuvars Cam Seçim Tetikleyicileri

| Tetikleyici Soru | Kuvars Ne Zaman Tercih Edilir? | Alternatif Malzemeler Şu Durumlarda Uygun Değildir: |

|---|---|---|

| Sürekli sıcaklık >800°C? | Evet | Standart cam/seramikler deforme olur |

| Hızlı ısıtma (>300°C/dak) veya delta >500°C? | Evet | Diğerleri çatlar, mekanik bütünlüğünü kaybeder |

| 99,99% SiO₂ saflığı gerektiriyor mu? | Evet | Düşük kaliteler gaz çıkarır veya korozyona uğrar |

| Sıcakta sıkı optik/kararlılık gereksinimleri? | Evet | Optik cam sararır, kırılma kayması |

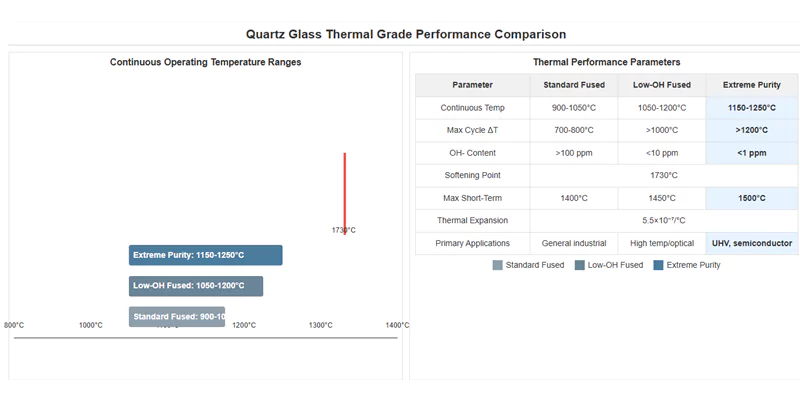

Termal Performans Sınıfları Belirli Uygulamalar için Kuvars Cam Seçiminde Nasıl Belirleyici Olur?

Uygulamaya özel gereksinimler genellikle "standart" ve "yüksek saflıkta/aşırı termal" kuvars cam kaliteleri arasında seçim yapılmasına neden olur. Her sınıf maliyet, performans ve çevre toleransını dengelemek için özel olarak tasarlanmıştır.

Farklı termal kuvars kaliteleri, sürekli çalışma, termal döngü veya en yüksek ısıya maruz kalma için uygunluklarına yansıyan çeşitli mekanik dayanıklılık, yumuşama noktası ve fiyat kombinasyonları sunar.

Standart erimiş kuvars 1050°C'ye kadar çoğu işlemde kullanılabilirken, yüksek saflıkta, düşük hidroksilli versiyonlar >1150°C'de, agresif döngüde veya sıkı gaz çıkışı rejimlerinde mükemmeldir.

Karşılaştırma Tablosu: Kuvars Termal Sınıfları

| Sınıf Tipi | Önerilen Sürekli Sıcaklık (°C) | Maksimum Döngü ΔT (°C) | OH- İçeriği (ppm) | Uygulama Odağı |

|---|---|---|---|---|

| Standart Sigortalı | 900-1050 | 700-800 | >100 | Genel endüstriyel |

| Düşük-OH Sigortalı (Tip I) | 1050-1200 | >1000 | <10 | Yüksek sıcaklık/optik |

| Aşırı Saflık | 1150-1250 | >1200 | <1 | UHV, yarı iletken |

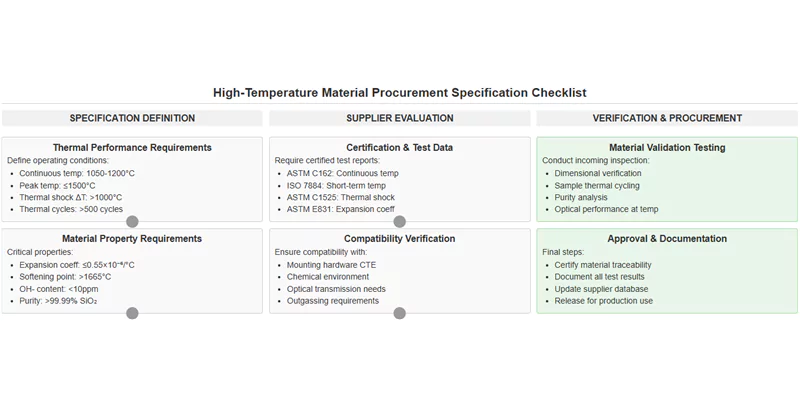

Mühendisler Kritik Uygulamalar için Kuvars Camı Satın Alırken Hangi Temel Termal Parametreleri Belirtmelidir?

Tedarikteki zorluk, tüm kritik parametrelerin çalışma senaryosuna uygun olmasını sağlamaktır - sadece maksimum sıcaklık değil, aynı zamanda döngü, mekanik ve saflık gereksinimleri.

En hayati termal özellikler arasında sürekli ve en yüksek çalışma sıcaklığı, termal şok direnci (ΔT), genleşme katsayısı, yumuşama noktası ve saflık derecesi bulunur; bunların tümü uygulamaya uygunluk için test verileriyle birlikte açıkça talep edilmelidir.

Bir satın alma talebinde bulunurken mühendisler şunları göz önünde bulundurmalıdır:

- Çalışma sıcaklığı zarfı ve salınım oranı

- Gerekli döngü sayısı ile birlikte termal döngü sıklığı ve süresi

- Donanım ile termal genleşme eşleşmesi

- Optik veya UV iletim ihtiyaçları

- Kimyasal/atmosferik uyumluluk

- Sertifikalı test verileri (örneğin, döngü için ASTM C1525)

Yüksek Sıcaklık Kuvars Tedarik Kriterleri

| Şartname | Gerekli Değer/Aralık | Performansa Uygunluk | Veri/Test Standardı |

|---|---|---|---|

| Çalışma Sıcaklığı | 1050-1200°C | Deformasyonu/akışı önler | ASTM C162 |

| Kısa Süreli Sıcaklık | 1500°C'ye kadar | Geçici termal gezintiler | ISO 7884 |

| Termal Şok (ΔT) | >1000°C | Ani değişimlerde hayatta kalma | ASTM C1525 |

| Genleşme Katsayısı | ≤0.55×10-⁶/°C | Boyutsal uyum, stres kontrolü | ASTM E831 |

| OH- İçerik | <10ppm (gerekirse) | Gaz çıkışı ve optik kalite | Kurum içi/üçüncü taraf |

| Sertifikasyon/Test Verileri | Gerekli | Uygulamaya özel uyum | RFQ ile birlikte gönderin |

Hangi Doğrulama Standartları Kritik Termal Uygulamalarda Kuvars Cam Güvenilirliğini Sağlar?

Doğrulama, sadece tedarikçi iddialarını değil, resmi verileri de gerektirir. Kuvars camın kapsamlı kalifikasyonu test sonuçlarına, sertifikalara ve -kritik olarak- termal döngü kanıtlarına dayanır.

Kuvars cam için sıcaklık performans standartları, standartlaştırılmış laboratuvar testleri (döngü için ASTM C1525, sıcaklık için C162 ve genleşme için E831 gibi) ve sevkiyatlarla birlikte verilen test sertifikaları aracılığıyla doğrulanır.

Görev ve güvenlik açısından kritik sistemler için her zaman gereklidir:

- Parti başına laboratuvar test sertifikaları

- Kullanım profiline uygun özelleştirilmiş bisiklet sonuçları

- Üçüncü taraf doğrulama veya süreç içi izleme raporları

Bunların emniyete alınmaması veya denetlenmemesi erken saha arızalarına, beklenmedik duruş sürelerine veya reddedilen ürün partilerine neden olabilir.

Tipik Sıcaklık Performansı Doğrulama Belgeleri

| Doğrulama Öğesi | Sağlanan Veriler | Önerilen Test/Standart | Frekans |

|---|---|---|---|

| Toplu Test Sertifikası | Tam özellik sayfası | ASTM/ISO yöntemleri | Her parti |

| Termal Döngü Testi | ≥1000 döngü raporu | ASTM C1525 | Tasarım türü başına bir kez |

| Yumuşama/Akış Noktası Kanıtı | Laboratuvar ölçümü | ASTM C338 | Verilen sınıf başına |

| Genleşme Katsayısı | Ölçülen sonuç | ASTM E831 | Tedarikçi doğrulaması |

Yüksek Sıcaklık Kuvars Cam Uygulamalarında Güvenlik ve Kalite Güvencesini Hangi Standartlar Yönetir?

Güvenlik, kalite ve satıcılar arası karşılaştırılabilirlik, yüksek sıcaklık camı için katı uluslararası ve ulusal standartlar tarafından yönetilmektedir.

Yüksek sıcaklık kuvars camı için temel standartlar arasında ASTM C162 (bileşim, süreç), ASTM C1525 (termal döngü), ISO 7884 (yüksek sıcaklık viskozitesi/yumuşama) ve genleşme, saflık ve optik davranış için ek test yöntemleri bulunmaktadır.

Bunlara uyulması, bileşenlerin tasarım amacını karşılamasını ve hem düzenleyici hem de müşteri denetimlerinden geçmesini sağlar.

Kuvars Camı Yöneten Başlıca Standartlar

| Standart | Yönetim Kurulu | Kapsam | Tipik Uygulama |

|---|---|---|---|

| ASTM C162 | ASTM Uluslararası | Kompozisyon, üretim, boyutlar | Genel tedarik |

| ASTM C1525 | ASTM Uluslararası | Termal döngü, şok direnci | Kritik sistem derecelendirmesi |

| ISO 7884 | ISO | Yüksek sıcaklıkta yumuşama, viskozite | Proses tüpleri/pencereleri |

| ASTM E831 | ASTM Uluslararası | Termal genleşme tayini | İşleme, entegrasyon |

| ASTM E1479 | ASTM Uluslararası | Saflık testi (eser elementler, OH içeriği) | UHV, yarı iletken |

Aşırı Termal Uygulamalarda Kuvars Cam Seçimi için Karar Çerçevesi

Aşırı termal ortamlarda maliyet, performans ve riski dengeleyenler için kontrol listesine dayalı net bir yaklaşım, optimum seçimleri hızlandırır.

Aşağıda, pratik satın alma veya tasarım kullanımı için tüm önceki bilgileri birleştiren modern bir karar çerçevesi bulunmaktadır.

Yüksek Sıcaklık Kuvars Cam Seçimi Kontrol Listesi

| Adım | Anahtar Soru | Önerilen Eylem | Neden Önemli? |

|---|---|---|---|

| 1 | Maksimum sürekli ve en yüksek sıcaklık nedir? | Uygun dereceyi seçin (Std, Low-OH, HP) | Deformasyonu önler, dayanıklılık sağlar |

| 2 | Termal döngü profili (ΔT, frekans) nedir? | Çevrim sayısı + ASTM C1525 verilerini belirtin | Erken çatlama/arızaları önler |

| 3 | Optik veya yüksek saflık özelliklerine ihtiyaç var mı? | Düşük OH/HP kuvars seçin + özellikleri doğrulayın | Stabilite sağlar, kontaminasyonu önler |

| 4 | Kimyasal/atmosferik uyumluluk? | Malzeme performansını yerinde doğrulama | Korozyon/oksidasyonda bütünlüğünü korur |

| 5 | Tedarikçi tam test sertifikaları sağlayabiliyor mu? | Teslimatta parti/test sonuçlarını talep edin | Uygunluğu teyit eder, denetimleri destekler |

| 6 | Pazarınız için gerekli endüstri standartları? | Sözleşmede ASTM/ISO standardını belirtin | Tedariki kolaylaştırır, kaliteyi garanti eder |

| 7 | Herhangi bir özel kesim veya işleme gerekli mi? | Boyutsal/bitirme özelliklerine göre sipariş verin | Entegrasyonu destekler, sonradan işlemeyi önler |

Sonuç

Yüksek sıcaklık kuvars camı, geleneksel seçeneklerin yetersiz kaldığı gelişmiş termal uygulamalar için güvenilirlik ve güvenlik sağlar.

Aşırı ısı yönetiminin karmaşıklıklarında gezinmek benzersiz mühendislik zorlukları sunar. Yüksek sıcaklıktaki kuvars cam uygulamanıza özel bir çözüm için TOQUARTZ'ın doğrudan fabrika uzmanlığından ve deneyimli mühendisler tarafından desteklenen hızlı dönüşlü özel üretiminden yararlanın.

SSS (Sıkça Sorulan Sorular)

Özel yüksek sıcaklık kuvars cam parçaları için teslim süresi nedir?

Tipik teslim süreleri, parça karmaşıklığına bağlı olarak 2-4 hafta arasında değişir ve standart stoklu ürünler 24 saat içinde gönderilir. Acil ihtiyaçlar için hızlandırılmış üretim ve uluslararası sevkiyat mevcuttur.

Satın almadan önce termal döngü direncini nasıl doğrulayabilirim?

Tedarikçinin ASTM C1525 termal döngü test raporlarını isteyin ve malzemenin tedarikten önce beklenen ömür standartlarını karşıladığından emin olmak için döngü sayısını (uygulamanızla eşleşen) belirtin.

Teslimattan sonra kuvars camın kesilmesi veya işlenmesiyle ilgili riskler var mı?

Evet-işleme mikro çatlaklara yol açarak termal şok direncini azaltabilir. Parçaların önceden işlenmiş olarak sipariş edilmesi veya işleme sonrası rehberlik için mühendislik desteği talep edilmesi önerilir.

Yüksek sıcaklıkta kuvars cam tedarik paketine hangi belgeler dahil edilmelidir?

Her sevkiyatta partiye özgü sertifikalar (SiO₂ saflığı, termal özellikler ve test yöntemi referansları ile birlikte), termal şok/döngü testi verileri ve belirtilen endüstri standartlarına uygunluk (örn. ASTM C162, C1525) bulunmalıdır.