تواجه الأنظمة عالية الأداء بانتظام تقلبات حرارية شديدة تهدد سلامة المواد وموثوقية العملية. في هذه الأوضاع، يؤثر اختيار الزجاج بشكل مباشر على كل من السلامة التشغيلية والوظائف طويلة الأجل.

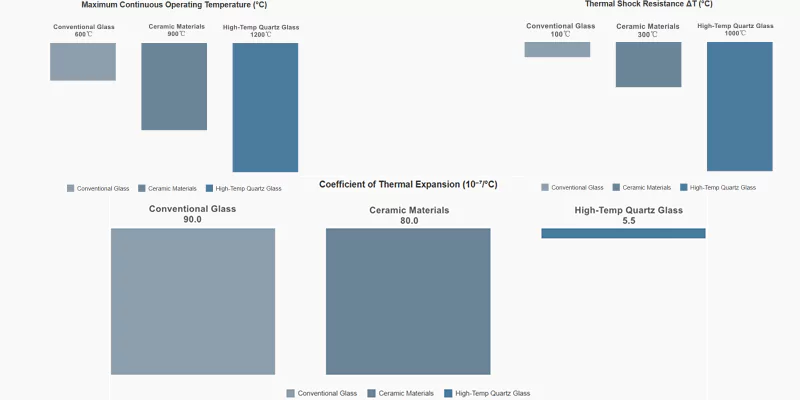

يقاوم زجاج الكوارتز عالي الحرارة التشغيل المستمر حتى 1200 درجة مئوية وأحداث الصدمات الحرارية التي تتجاوز 1000 درجة مئوية من فروق درجات الحرارة بسبب معامل التمدد الحراري المنخفض للغاية (5.5×10-⁷/ درجة مئوية) والثبات الهيكلي الاستثنائي. يتيح ذلك التطبيقات الحرجة في معالجة أشباه الموصلات وأنظمة الطيران والليزر عالي الطاقة حيث تفشل المواد التقليدية بشكل كارثي تحت الضغط الحراري.

في الأقسام التالية، سنكشف عن سبب وصول المواد القياسية إلى حدودها الحرارية بسرعة وكيف يتيح زجاج الكوارتز هندسة متقدمة في البيئات القاسية. استعد لاكتشاف معايير الأداء الرئيسية وإرشادات التطبيق في العالم الحقيقي وأطر الاختيار القابلة للتنفيذ لمشروعك التالي عالي المخاطر.

لماذا يتفوق زجاج الكوارتز عالي الحرارة في التطبيقات الحرارية القصوى؟

غالبًا ما تتجاوز المتطلبات الفنية ما يمكن أن يقدمه الزجاج العادي، خاصةً في درجات الحرارة المرتفعة. ويمثل زجاج الكوارتز عالي الحرارة حلاً متخصصًا مصممًا خصيصًا لمثل هذه السيناريوهات الصعبة.

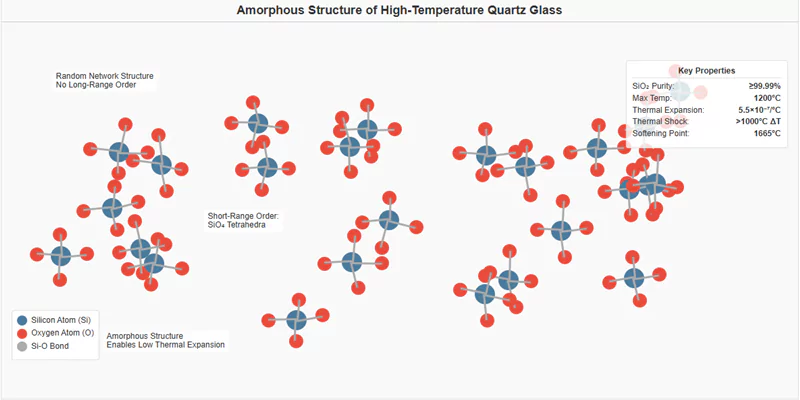

زجاج الكوارتز عالي الحرارة هو زجاج كوارتز عالي النقاء, السيليكا غير المتبلورة مادة مصممة هندسيًا للبيئات الحرارية القاسية نظرًا لتمددها الحراري الأدنى وبنيتها الذرية القوية، مما يجعل الأداء الحراري سمة مميزة لها.

يختلف زجاج الكوارتز اختلافًا جوهريًا عن زجاج الجير الصودا أو زجاج البورسليكات القياسي. حيث يتم تصنيعه من خلال صهر الزجاج النقي ثاني أكسيد السيليكون (SiO₂)مما يزيل الشوائب ويمنح الزجاج مقاومة مميزة للتشوه تحت الحرارة. في حين أن انخفاض معامل التمدد الحراري (عادةً 5.5 × 10 × 10 ⁷/ درجة مئوية) يضمن ثبات الأبعاد، كما أن نقطة التليين العالية (> 1650 درجة مئوية) تمنع الترهل أو الالتواء - وكلاهما من المتطلبات الأساسية في تطبيقات أشباه الموصلات والفضاء والطاقة.

من الناحية الهندسية، فإن أهمية الأداء الحراري ليست مجردة: فحتى عدم التطابق البسيط في التمدد بين مكون زجاجي وأجهزة التركيب الخاصة به في درجات الحرارة العالية يمكن أن يؤدي إلى كسر كارثي. وبالمثل، يتطلب التشغيل المستمر بالقرب من 1200 درجة مئوية أو التقلبات السريعة لعدة مئات من الدرجات في الثانية مادة مصممة هندسيًا ليس فقط للبقاء على قيد الحياة، ولكن أيضًا لأداء متوقع وآمن.

الخواص الأساسية لزجاج الكوارتز عالي الحرارة

| الممتلكات | القيمة/المدى | معيار الصناعة (طريقة الاختبار) | ملاحظة سياقية |

|---|---|---|---|

| نقاوة SiO₂ (%) | ≥ 99.99 | ASTM E1479 | النقاء العالي يزيل مناطق الطور الأضعف |

| درجة حرارة التشغيل المستمر (درجة مئوية) | 1050-1200 | ASTM C162 | عدم التشوه وثبات الأبعاد |

| درجة الحرارة القصوى قصيرة الأجل (درجة مئوية) | 1300-1500 | أيزو 7884 | لا تليين ولا فقدان للهيكل |

| التمدد الحراري (×10-⁷/ درجة مئوية) | 5.0-5.5 | ASTM E831 | المرجع: درجة حرارة الغرفة إلى 900 درجة مئوية |

| الموصلية الحرارية (وات/م كلفن) | 1.38 (25°C) | ASTM C408 | يضمن ثبات التدفق الحراري وتجنب البقع الساخنة |

| نقطة التليين (درجة مئوية) | 1665 | ASTM C338 | لا يوجد تدفق كبير أقل من درجة الحرارة هذه |

| مقاومة الصدمات الحرارية (ΔT، درجة مئوية) | >1000 | ASTM C1525 | يتحمل التغيرات السريعة والشديدة في درجات الحرارة |

لماذا يتفوق أداء زجاج الكوارتز عالي الحرارة على الزجاج التقليدي في البيئات الحرارية القاسية؟

ينشأ تعطل المواد عندما تتجاوز البيئة ما يمكن أن تتحمله التركيبات القياسية - وهو واقع دائم الوجود في الأنظمة الحرارية المتقدمة.

تتطلب البيئات الحرارية القاسية حلولاً زجاجية متخصصة لأن المواد المختارة فقط هي التي يمكنها النجاة من الهجمات المتزامنة لدرجات الحرارة المرتفعة والدوران الحراري السريع والأجواء العدوانية دون تشويه أو فقدان الوظيفة أو الفشل الكارثي.

على عكس الزجاج التقليدي، الذي يلين أو يلتوي أو يتحطم بعد 500-650 درجة مئوية, زجاج كوارتز عالي الحرارة يحافظ على النقاء الهيكلي والبصري حتى بعد دورات متكررة تصل إلى 1200 درجة مئوية. بالنسبة للمشاريع الهندسية - بدءًا من معالجة دفعات أشباه الموصلات إلى نوافذ محركات الصواريخ - فإن احتمال الفشل هو في الأساس صفر. ويؤدي الإجهاد المتبقي والتآكل الكيميائي والكسر الناجم عن التدرج الحراري إلى الحاجة إلى قوة جوهرية عالية ونقاء تركيبي. وفي كثير من الحالات، يؤدي الفشل إلى إعاقة المنتج الذي تبلغ قيمته ملايين الدولارات أو يتسبب في تلوث المعدات بشكل لا يمكن إصلاحه.

وعلاوة على ذلك، تتيح حلول زجاج الكوارتز أداءً يمكن التنبؤ به في البيئات التي تتميز بـ

- تقلبات كبيرة ولحظية في درجة الحرارة (صدمة حرارية)

- التعرض لمعدلات التسخين/التبريد السريع للعملية

- المؤكسدات العدوانية، أو التفريغ، أو التشغيل في جو خامل

- عندما يكون خروج الغازات أو التليين المحدود غير مقبول

التحديات البيئية وحلول زجاج الكوارتز

| العامل البيئي | الحالة الصناعية النموذجية | الاستجابة الزجاجية القياسية | استجابة زجاج الكوارتز |

|---|---|---|---|

| درجة الحرارة العالية المستمرة | 900-1200 درجة مئوية في المفاعلات/الأفران | ترهل، تشوه | يحافظ على الشكل والوضوح |

| التدوير السريع لدرجات الحرارة | ± 400-1000 درجة مئوية، من ثانية إلى دقائق | التكسير والتحطيم | يتحمل 1000 درجة مئوية + ΔT |

| الغلاف الجوي المؤكسد/المتآكل | الغازات العدوانية، البلازما | التآكل، التآكل | الحد الأدنى من التفاعل |

| بصريات عالية الدقة | عدسة مصهورة، منافذ عرض في الفراغ | تشويه بصري | معامل انكسار مستقر |

ما الذي يجعل زجاج الكوارتز لا غنى عنه في هندسة درجات الحرارة القصوى في أشباه الموصلات والفضاء الجوي؟

إن التشغيل المستقر في ظل الظروف القاسية هو أساس البنية التحتية الحديثة عالية التقنية. تعتمد الأنظمة التي تتراوح من تصنيع الرقاقات الدقيقة إلى هياكل الدفع من الجيل التالي على مكونات الزجاج الحراري الفائقة.

تعتمد كل الصناعات الرئيسية التي تعمل فوق الحد الأقصى للزجاج القياسي على أداء زجاج الكوارتز عالي الحرارة من أجل السلامة والإنتاجية وعائد العملية.

![]()

توضح حالات الاستخدام التالية اتساع نطاق وخصوصية زجاج الكوارتز في هندسة درجات الحرارة العالية.

قطاعات التطبيقات الرئيسية ذات درجات الحرارة العالية التي يدعمها زجاج الكوارتز

| قطاع التطبيقات | درجة الحرارة النموذجية (درجة مئوية) | وظيفة الكوارتز | محركات الأداء الحرجة |

|---|---|---|---|

| تصنيع أشباه الموصلات | 600-1200 | أنابيب الفرن والقوارب والرقصات | ثبات الأبعاد، والنقاء |

| الطيران والفضاء والدفاع | 800-1500 | النوافذ والقباب والدروع | نقاء بصري، مقاومة الصدمات |

| ليزر عالي الطاقة | 400-1000 | العدسات والمرشحات | استقرار الإرسال، والتدفئة |

| الأدوات التحليلية | 300-950 | كوفيتات، خلايا | التآكل الكيميائي/الحراري |

| أنظمة الطاقة الشمسية الحرارية | 800-1100 | الأغطية، وأجهزة الاستقبال | الإرسال بالأشعة فوق البنفسجية/الأشعة تحت البنفسجية/الأشعة تحت الحمراء، والمتانة |

مكونات أفران أشباه الموصلات

في خطوط التصنيع، تُعرّض كل دورة تسخين وتبريد مكونات الفرن لدورة حرارية قاسية من شأنها أن تدمر المواد العادية.

يشكل زجاج الكوارتز العمود الفقري لأنابيب أفران أشباه الموصلات, القواربو الناقلات حيث إنها تتحمل مئات من عمليات المعالجة في درجات حرارة تتراوح بين 900-1200 درجة مئوية دون فقدان الشكل أو التلوث.

لا تضمن النقاوة الفائقة والتوافق في التمدد الحراري بين أنابيب الكوارتز وحوامل المعالجة إطالة عمر المكونات فحسب، بل تضمن أيضًا اتساق الإنتاجية في عمليات الرقائق المتقدمة التي تتطلب دقة على المستوى الذري.

أنظمة الطيران والفضاء والدفاع

تتطلب تطبيقات الفضاء الجوي مواد شفافة وقوية من الناحية الهيكلية للنوافذ البصرية والدروع الرادارية والدروع الحرارية التي يجب أن تتحمل البلازما والعودة إلى الغلاف الجوي والطيران بسرعة تفوق سرعة الصوت.

توفر بصريات زجاج الكوارتز وألواح الحماية خصائص انكسارية مستقرة وتقاوم التآكل والتآكل والصدمة الحرارية بشكل يفوق بكثير ما يوفره حتى السيراميك المتقدم. وتدعم هذه الموثوقية الأنظمة ذات المهام الحرجة في الأقمار الصناعية وأجهزة البحث عن الصواريخ والطائرات في الغلاف الجوي العالي.

لماذا يعتبر الاستقرار الحراري أساسيًا لأداء زجاج الكوارتز في التطبيقات الصناعية الحرجة؟

إن الحفاظ على سلامة الأبعاد والسلامة الهيكلية تحت الحرارة ليس أمرًا اختياريًا بل هو مطلب أساسي لسير العمل الصناعي عالي الأداء.

يسمح الثبات الحراري الاستثنائي لزجاج الكوارتز بالعمل كحامل أو غلاف أو واجهة بصرية موثوق بها في البيئات التي تكون فيها درجة الحرارة ديناميكية وغير متوقعة، مما يدعم السلامة والإنتاجية.

تتراوح عواقب التغييرات الصغيرة في الشكل أو الحجم - الناجمة عن التمدد الحراري - من فشل الختم وتسريبات التفريغ إلى كسر الرقاقة أو حتى إيقاف تشغيل المعدات غير المنضبط.

تعتمد الصناعات على زجاج الكوارتز في الأدوار التالية:

- البوتقات لنمو السيليكون أحادي البلورة في إنتاج الخلايا الكهروضوئية

- موجهات الضوء وأنابيب الحماية في أنظمة المعالجة بالأشعة فوق البنفسجية عالية القدرة الكهربائية

- علب الاستشعار التحليلي في المفاعلات الكيميائية

- تغليف المكونات الحساسة حرارياً، والجمع بين عدم انبعاث الغازات ومقاومة الحرارة على المدى الطويل

بالنسبة لكل هذه الأمور، فإن الاستقرار الحراري هو التأثير الخفي الذي يحافظ على المحاذاة ويحافظ على إحكام التفريغ ويضمن تكرار العملية.

أدوار العمليات الصناعية ومزايا الكوارتز في العمليات الصناعية

| الدور الصناعي | البيئة الحرارية (درجة مئوية) | وظيفة ثبات الكوارتز | الفشل الذي تجنبه كوارتز |

|---|---|---|---|

| نمو البلورات (Si، Ge) | 1420 (درجة حرارة ذوبان السيليكون) | يحافظ على الهندسة في درجة حرارة عالية | فقدان الشكل، التلوث |

| حماية مصباح الأشعة فوق البنفسجية | 600-900 | نقاء بصري، متانة ووضوح بصري | التوهين بالأشعة فوق البنفسجية والكسور |

| المراقبة التحليلية | 400-950 | غلاف غير تفاعلي وثابت | انحراف الإشارة، فقدان العينة |

| نوافذ الاختبار الحراري | 1000+ | لا التواء، ويبقى شفافًا | خرق الضغط/التفريغ |

ما الذي يحدد حدود التشغيل الحراري لأداء زجاج الكوارتز الآمن؟

تحدد الدقة في الحدود العليا والسفلى لقدرة المواد الحدود العليا والسفلى لقدرة المواد، وتحدد مظاريف التشغيل الآمنة ودورات الصيانة.

زجاج الكوارتز مخصص للتشغيل المستمر حتى 1200 درجة مئوية، وأقصى تعرض قصير الأجل حتى 1300-1500 درجة مئوية، والصدمات الحرارية التي تزيد عن 1000 درجة مئوية - أعلى بكثير من الزجاج التقني القياسي.

خارج حدود معينة، قد يتعرض زجاج الكوارتز:

- التدفق اللزج أو التليين (فوق 1665 درجة مئوية)

- التحويل الحراري (التبلور تحت درجة الحرارة/الزمن الشديد)

- إجهاد هيكلي بسيط بعد آلاف الدورات الحرارية

يحافظ التشغيل الجيد ضمن حدود التحمل الحراري على العمر الافتراضي ويمنع الأعطال غير المخطط لها.

حدود درجات حرارة تشغيل زجاج الكوارتز

| حالة التشغيل | قيمة التحمل | سلوك العتبة | الملاحظات |

|---|---|---|---|

| الاستخدام المستمر (درجة مئوية) | 1050-1200 | مستقر، لا تشوه | بالنسبة لمعظم التصاميم الصناعية |

| الذروة قصيرة الأجل (درجة مئوية) | 1300-1500 كحد أقصى | يحافظ على التكامل، يلين بالقرب من القمة | الرحلات الاستكشافية القصيرة فقط |

| درجة حرارة التليين (درجة مئوية) | 1665 | فقدان الصلابة والتدفق | يتجاوز نطاق التصميم الآمن |

| الصدمة الحرارية (ΔT، درجة مئوية) | >1000 | سليمة بعد التدوير السريع | على سبيل المثال، درجة حرارة الغرفة ⇄ 1000 درجة مئوية |

كيف ينجو زجاج الكوارتز من الصدمات الحرارية التي تتجاوز 1000 درجة مئوية دون حدوث فشل كارثي؟

الصدمة الحرارية هي التمدد أو الانكماش المفاجئ بسبب تغيرات فورية في درجة الحرارة - وهو حدث يؤدي إلى كسر معظم المواد.

يمنع زجاج الكوارتز فشل النظام في سيناريوهات الصدمات الحرارية بشكل أساسي من خلال معامل التمدد المنخفض للغاية. فهو يتحمل التغيرات في درجات الحرارة التي تتجاوز 1000 درجة مئوية مع مخاطر ضئيلة للتصدع أو الكسر الكارثي.

من التعرض المفاجئ للغازات الساخنة أو النبضات الحرارية المشعة أو التبريد السريع بالماء، يمتص هيكل الكوارتز بمرونة الإجهاد بين الذرات. وكمعيار قياسي، ينجو قضيب الكوارتز النموذجي تمامًا من الغمر من درجة حرارة الغرفة إلى فرن درجة حرارته 1000 درجة مئوية، وهو إنجاز لا يضاهيه أي زجاج عادي.

الميزة الهندسية الأساسية: دورات إيقاف التشغيل أو السلامة الموثوقة، حتى في ظل الظروف غير المخطط لها أو الظروف الطارئة.

مقاومة الصدمات الحرارية المقارنة

| نوع المادة | أقصى مدة بقاء ΔT (درجة مئوية) | وضع الفشل النموذجي | نتيجة اختبار ASTM C1525 ASTM C1525 |

|---|---|---|---|

| زجاج الصودا والليمون | 60-100 | التشققات/التحطمات | يفشل عند درجة ΔT منخفضة |

| زجاج البورسليكات | 150-230 | التشقق الجزئي | يتحلل على مدار الدورات |

| زجاج الكوارتز | >1000 | لا يوجد فشل مرئي | يحتفظ بالخصائص |

كيف يحافظ زجاج الكوارتز على الثبات البصري في ظل التدرجات الحرارية القصوى؟

لا تتطلب البيئات الحرارية العالية في كثير من الأحيان ثباتًا ميكانيكيًا فحسب، بل تتطلب أيضًا أداءً بصريًا غير متغير للمستشعرات والليزر ونوافذ الرؤية.

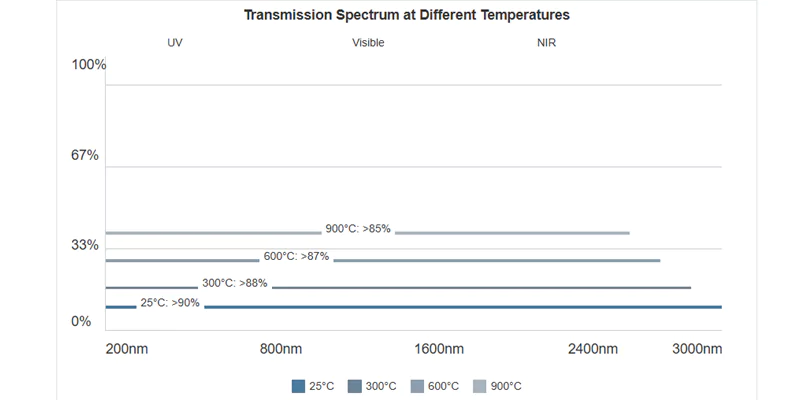

يحافظ زجاج الكوارتز على الخصائص البصرية - الإرسال ومعامل الانكسار والحد الأدنى من الانكسار - عبر التدرجات الشديدة لدرجات الحرارة.

تحت درجة حرارة عالية، زجاج كوارتز:

- يحافظ على انتقال >90% في نطاق الأشعة فوق البنفسجية والمرئية (200-2500 نانومتر)

- يحتفظ بمعامل انكسار ثابت (n ≈ 1.4585 عند 589 نانومتر، 25 درجة مئوية) مع أقل قدر من الانجراف حتى 1000 درجة مئوية

- يقلل من العيوب المستحثة حرارياً والتلوين بفضل النقاء العالي

تمكّن هذه الموثوقية من الاستخدام في نوافذ الليزر والمصابيح عالية الكثافة ومنافذ العرض عالية التفريغ من أجل التحليل الطيفي أو مراقبة العمليات.

الخواص البصرية المعتمدة على درجة الحرارة

| المعلمة الضوئية | القيمة القياسية | الاستقرار في درجات الحرارة العالية | مرجع الاختبار (ASTM) |

|---|---|---|---|

| الإرسال (220-2500 نانومتر) | >90% | >85% حتى 900 درجة مئوية | E903، D1003 |

| معامل الانكسار (589 نانومتر) | 1.4585 (25°C) | ± <0.0003 Δن عند درجة حرارة 1000 درجة مئوية | D1218 |

| الانكسار الثنائي (خيار الإجهاد) | <10 نانومتر/سم | لا يوجد تغيير كبير | F218 |

ما الذي يجعل زجاج الكوارتز الخيار المفضل للتطبيقات الحرارية الحرجة؟

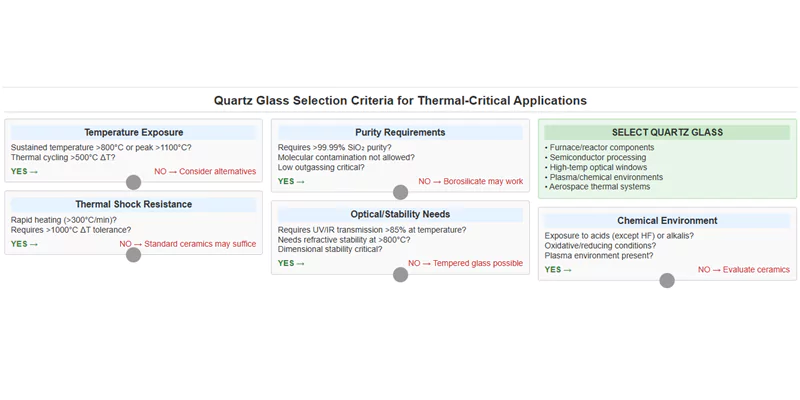

يمتد الاختيار إلى ما هو أبعد من مجرد تصنيف درجة الحرارة العليا - فهو يتطلب تقييماً كاملاً لتكرار الدورة، والوضوح البصري، والتعرض للمواد الكيميائية، والتفاوتات الخاصة بالتطبيق.

يجب على المهندسين اختيار زجاج الكوارتز للتطبيقات الحرارية الحرجة عندما تجمع البيئات بين درجات الحرارة العالية المتناسقة والتقلبات السريعة ومتطلبات النقاء وضغوط طول العمر الوظيفي.

تشمل المحفزات الشائعة التي يصبح فيها الكوارتز المادة المفضلة ما يلي:

- تعريض أجزاء الفرن أو أجزاء المفاعل إلى أكثر من 800 درجة مئوية أو أنظمة شديدة متعددة الدراجات

- نوافذ بصرية تتطلب ثبات الإرسال في الحرارة

- البيئات ذات ظروف الأكسدة أو الاختزال أو البلازما

- التطبيقات التي لا يُسمح فيها بالانبعاثات الغازية أو التلوث الجزيئي

مشغلات اختيار زجاج الكوارتز

| سؤال الزناد | الكوارتز هو المفضل عندما: | المواد البديلة غير مناسبة عندما: |

|---|---|---|

| درجة حرارة ثابتة >800 درجة مئوية؟ | نعم | تشوه الزجاج/السيراميك القياسي |

| تسخين سريع (> 300 درجة مئوية/دقيقة) أو دلتا > 500 درجة مئوية؟ | نعم | البعض الآخر يتشقق ويفقد السلامة الميكانيكية |

| يتطلب أكثر من 99.99% نقاء SiO₂؟ | نعم | تتسرب الغازات أو تتآكل الدرجات الأقل درجة |

| متطلبات بصرية/ثبات صارمة في الحرارة؟ | نعم | اصفرار الزجاج البصري، والانكسار الانكساري |

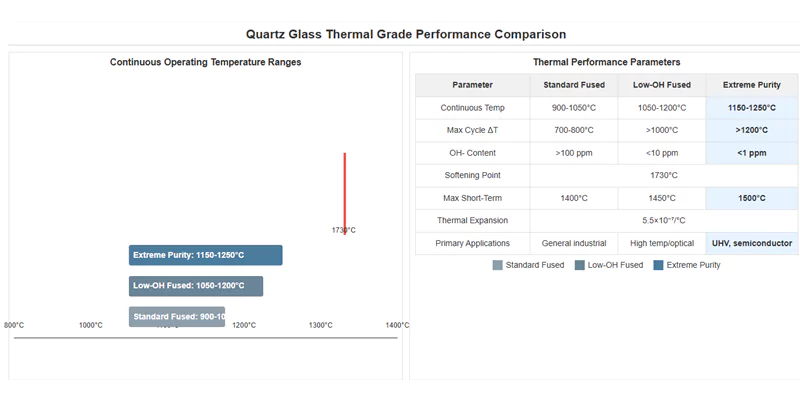

كيف تحدد درجات الأداء الحراري اختيار زجاج الكوارتز لتطبيقات محددة؟

غالبًا ما تدفع المتطلبات الخاصة بالتطبيق للاختيار بين درجات زجاج الكوارتز "القياسية" و"عالية النقاء/عالية النقاء/الحرارية القصوى". كل درجة مصممة خصيصًا لتحقيق التوازن بين التكلفة والأداء وتحمل البيئة.

تقدم الدرجات الحرارية المختلفة من الكوارتز تركيبات مختلفة من التحمل الميكانيكي ونقطة التليين والسعر، مما ينعكس على ملاءمتها للتشغيل المستمر أو التدوير الحراري أو التعرض للحرارة في أوقات الذروة.

يعمل الكوارتز المصهور القياسي لمعظم العمليات حتى 1050 درجة مئوية، بينما تتفوق الإصدارات عالية النقاء ومنخفضة الهيدروكسيل عند درجة حرارة تزيد عن 1150 درجة مئوية أو عند التدوير العنيف أو أنظمة الغازات الصارمة.

جدول المقارنة: درجات الكوارتز الحرارية

| نوع الصف | درجة الحرارة المستمرة الموصى بها (درجة مئوية) | أقصى دورة ΔT (درجة مئوية) | محتوى OH- (جزء في المليون) | تركيز التطبيق |

|---|---|---|---|---|

| منصهر قياسي | 900-1050 | 700-800 | >100 | صناعي عام |

| منخفضة الأوكسجين المنصهر (النوع الأول) | 1050-1200 | >1000 | <10 | درجة حرارة عالية/بصرية |

| النقاء الشديد | 1150-1250 | >1200 | <1 | UHV، أشباه الموصلات |

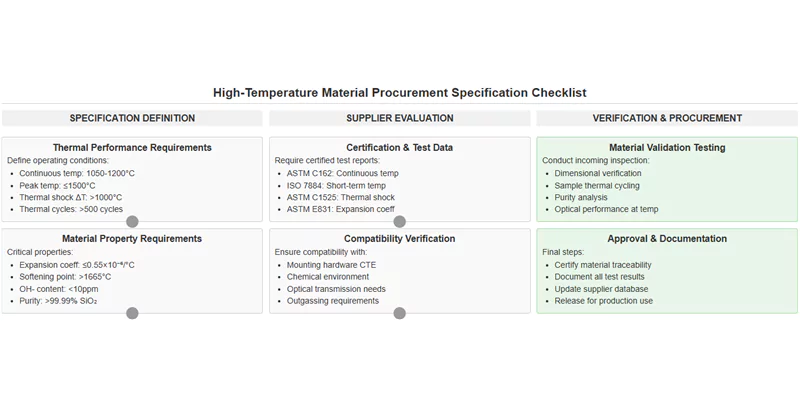

ما هي المعلمات الحرارية الرئيسية التي يجب على المهندسين تحديدها عند شراء زجاج الكوارتز للتطبيقات الحرجة؟

يتمثل التحدي في المشتريات في ضمان تطابق جميع المعلمات الحرجة مع سيناريو التشغيل - ليس فقط درجة الحرارة القصوى، ولكن متطلبات التدوير والميكانيكية والنقاء.

تشمل المواصفات الحرارية الأكثر حيوية درجة حرارة التشغيل المستمرة وذروة التشغيل، ومقاومة الصدمات الحرارية (ΔT)، ومعامل التمدد، ونقطة التليين، ودرجة النقاء؛ يجب طلبها جميعًا بشكل صريح مع بيانات الاختبار لملاءمة التطبيق.

عند إصدار طلب الشراء، يجب على المهندسين مراعاة ما يلي:

- غلاف درجة حرارة التشغيل ومعدل التأرجح

- تواتر ومدة التدوير الحراري، مع عدد الدورات المطلوبة

- تطابق التمدد الحراري مع الأجهزة

- احتياجات الإرسال البصري أو الأشعة فوق البنفسجية

- التوافق الكيميائي/الغلاف الجوي

- بيانات اختبار معتمدة (على سبيل المثال، ASTM C1525 لركوب الدراجات)

معايير شراء الكوارتز عالي الحرارة المرتفعة الحرارة

| المواصفات | القيمة/النطاق المطلوب | الصلة بالأداء | معيار البيانات/الاختبار |

|---|---|---|---|

| درجة حرارة التشغيل | 1050-1200°C | يمنع التشوه/التدفق | ASTM C162 |

| درجة حرارة قصيرة الأجل | حتى 1500 درجة مئوية | نزهات حرارية مؤقتة | أيزو 7884 |

| الصدمة الحرارية (ΔT) | >1000°C | النجاة من التحولات المفاجئة | ASTM C1525 |

| معامل التمدد | ≤0.55×10-⁶/°C | تناسب الأبعاد، والتحكم في الضغط | ASTM E831 |

| أوه- المحتوى | <10 جزء من المليون (إذا لزم الأمر) | الانبعاثات الغازية والجودة البصرية | داخل الشركة/طرف ثالث |

| بيانات الشهادة/الاختبار | مطلوب | ملاءمة خاصة بالتطبيق | التقديم مع طلب تقديم العروض |

ما معايير التحقق التي تضمن موثوقية زجاج الكوارتز في التطبيقات الحرارية الحرجة؟

يتطلب التحقق بيانات رسمية، وليس مجرد ادعاءات الموردين. ويعتمد التأهيل الشامل لزجاج الكوارتز على نتائج الاختبارات، والشهادات، والأدلة على التدوير الحراري.

يتم التحقق من صحة معايير أداء درجات الحرارة لزجاج الكوارتز من خلال الاختبارات المعملية الموحدة (مثل ASTM C1525 للتدوير، وC162 لدرجات الحرارة، وE831 للتمدد) وشهادات الاختبار المقدمة مع الشحنات.

بالنسبة للأنظمة ذات المهام الحرجة وأنظمة السلامة الحرجة، تتطلب دائمًا:

- شهادات الاختبارات المعملية لكل دفعة

- نتائج ركوب الدراجات المخصصة المطابقة لملف تعريف الاستخدام

- تقارير التحقق من صحة الطرف الثالث أو تقارير المراقبة أثناء العملية

يمكن أن يؤدي عدم تأمينها أو فحصها إلى حدوث أعطال ميدانية سابقة لأوانها، أو تعطل غير متوقع، أو رفض الكثير من المنتجات.

التوثيق النموذجي للتحقق من أداء درجة الحرارة النموذجية

| عنصر التحقق | البيانات المقدمة | الاختبار/المعيار الموصى به | التردد |

|---|---|---|---|

| شهادة اختبار الدفعة | ورقة الملكية الكاملة | طرق ASTM/ISO | كل دفعة |

| اختبار التدوير الحراري | ≥ 1000 تقرير الدورة | ASTM C1525 | مرة واحدة لكل نوع تصميم |

| دليل التليين/إثبات نقطة التدفق | القياس المخبري | ASTM C338 | حسب الدرجة الموردة |

| معامل التمدد | النتيجة المقاسة | ASTM E831 | المصادقة على الموردين |

ما هي المعايير التي تحكم السلامة وضمان الجودة في تطبيقات زجاج الكوارتز عالي الحرارة؟

تخضع كل من السلامة والجودة وإمكانية المقارنة بين البائعين لمعايير دولية ووطنية صارمة للزجاج عالي الحرارة.

تتضمن المعايير الأساسية لزجاج الكوارتز عالي الحرارة ASTM C162 (التركيب والمعالجة) و ASTM C1525 (التدوير الحراري) و ISO 7884 (اللزوجة/التليين في درجات الحرارة العالية) وطرق اختبار إضافية للتمدد والنقاء والسلوك البصري.

ويضمن الالتزام بهذه المعايير أن تفي المكونات بقصد التصميم وتجتاز عمليات التدقيق التنظيمية وتدقيق العملاء.

المعايير الرئيسية التي تحكم زجاج الكوارتز

| قياسي | الهيئة الإدارية | التغطية | التطبيق النموذجي |

|---|---|---|---|

| ASTM C162 | منظمة ASTM الدولية | التركيب والتصنيع والأبعاد | المشتريات العامة |

| ASTM C1525 | منظمة ASTM الدولية | التدوير الحراري، ومقاومة الصدمات | تصنيف النظام الحرج |

| أيزو 7884 | الأيزو | التليين في درجات الحرارة العالية، اللزوجة | معالجة الأنابيب/النوافذ |

| ASTM E831 | منظمة ASTM الدولية | تحديد التمدد الحراري | التصنيع الآلي والتكامل |

| ASTM E1479 | منظمة ASTM الدولية | اختبار النقاء (العناصر النزرة، محتوى OH) | UHV، أشباه الموصلات |

إطار عمل القرار لاختيار زجاج الكوارتز في التطبيقات الحرارية القصوى

بالنسبة لأولئك الذين يوازنون بين التكلفة والأداء والمخاطر في البيئات الحرارية القاسية، فإن النهج الواضح القائم على قائمة المراجعة يسرّع من اتخاذ الخيارات المثلى.

فيما يلي إطار مبسط للقرار يجمع كل المعلومات السابقة لاستخدامها عملياً في الشراء أو التصميم.

قائمة التحقق من اختيار زجاج الكوارتز عالي الحرارة

| الخطوة | السؤال الرئيسي | الإجراء الموصى به | ما أهمية ذلك |

|---|---|---|---|

| 1 | ما هي درجة الحرارة القصوى المستمرة والقصوى؟ | اختر الدرجة المناسبة (Std، منخفضة-أوه، HP) | يمنع التشوه ويضمن التحمل |

| 2 | ما هو المظهر الجانبي للدورة الحرارية (ΔT، التردد)؟ | تحديد عدد الدورات + بيانات ASTM C1525 ASTM C1525 | تجنّب التشقق/الفشل المبكر |

| 3 | هل هناك حاجة إلى سمات بصرية أو عالية النقاء؟ | اختر كوارتز منخفض الأوكسجين/ساعة هيدروجيني منخفضة + تحقق من المواصفات | يضمن الاستقرار، ويتجنب التلوث |

| 4 | التوافق الكيميائي/الغلاف الجوي؟ | التحقق من صحة أداء المواد في الموقع | يحافظ على السلامة في حالة التآكل/الأكسدة |

| 5 | هل يمكن للمورد تقديم شهادات اختبار كاملة؟ | طلب نتائج الدفعة/الاختبار عند التسليم | تأكيد الامتثال، ودعم عمليات التدقيق |

| 6 | معايير الصناعة المطلوبة لسوقك؟ | تحديد معيار ASTM/ISO في العقد | تبسيط عملية الشراء وضمان الجودة |

| 7 | هل هناك حاجة إلى قطع أو تصنيع آلي مخصص؟ | الطلب حسب مواصفات الأبعاد/التشطيبات | يدعم الاندماج، ويتجنب عمليات ما بعد التصنيع |

الخاتمة

يضمن زجاج الكوارتز عالي الحرارة الموثوقية والأمان للتطبيقات الحرارية المتقدمة التي لا تتناسب مع الخيارات التقليدية.

يمثل التعامل مع تعقيدات إدارة الحرارة الشديدة تحديات هندسية فريدة من نوعها. استفد من خبرة TOQUARTZ المباشرة من المصنع والتصنيع المخصص السريع - بدعم من المهندسين ذوي الخبرة - للحصول على حل مصمم خصيصًا لاستخدام زجاج الكوارتز عالي الحرارة.

الأسئلة الشائعة (الأسئلة الشائعة)

ما هي المهلة الزمنية اللازمة للحصول على أجزاء زجاج الكوارتز عالية الحرارة المخصصة؟

تتراوح المهل الزمنية المعتادة من 2-4 أسابيع حسب درجة تعقيد القطع، ويتم شحن الأصناف القياسية في غضون 24 ساعة. وبالنسبة للمتطلبات العاجلة، يتوفر الإنتاج السريع والشحن الدولي.

كيف يمكنني التحقق من مقاومة التدوير الحراري قبل الشراء؟

اطلب تقارير اختبار التدوير الحراري ASTM C1525 الخاصة بالمورّد وحدد عدد الدورات (المطابقة للتطبيق الخاص بك) لضمان استيفاء المادة لمعايير العمر المتوقع قبل الشراء.

هل هناك مخاطر مرتبطة بقطع أو تصنيع زجاج الكوارتز بعد التسليم؟

نعم، يمكن أن يؤدي التصنيع الآلي إلى حدوث تشققات دقيقة، مما يقلل من مقاومة الصدمات الحرارية. يوصى بطلب القِطع مسبقة المعالجة أو طلب الدعم الهندسي للتوجيه بعد المعالجة.

ما هي الوثائق التي يجب تضمينها في حزمة مشتريات زجاج الكوارتز عالي الحرارة؟

يجب أن تشتمل كل شحنة على شهادات خاصة بالدفعة (مع نقاء SiO₂₂، والخصائص الحرارية، ومراجع طريقة الاختبار)، وبيانات اختبار الصدمات الحرارية/الدورة الحرارية، والامتثال لمعايير الصناعة المحددة (على سبيل المثال، ASTM C162، C1525).