Yarı iletken üretimi için malzeme seçimi; saflık, kararlılık ve süreç uyumluluğu için tavizsiz standartlar gerektirir.

Kuvars cam, ultra yüksek saflığı (>99,99% SiO₂), 1200°C'ye kadar mükemmel termal kararlılığı ve üstün plazma direnci nedeniyle yarı iletken üretimi için gereklidir. Kontaminasyonsuz ortamlar sağlayarak ve alternatif malzemeleri bozacak aşırı proses koşullarına dayanarak litografi, aşındırma, biriktirme ve iyon implantasyonu gibi kritik prosesleri mümkün kılar.

![]()

Fotomask alt tabakalarından plazma odası astarlarına kadar, kuvars cam gelişmiş yarı iletken üretiminin güvenilirliğinin ve veriminin temelini oluşturur. Aşağıdaki bölümlerde benzersiz özellikleri, sürece özgü rolleri ve fabrika ortamları için en iyi tedarik uygulamaları ayrıntılı olarak açıklanmaktadır.

Yarı İletken Sınıfı Kuvars Cam Nedir ve Ultra Saflık Neden Kritiktir?

Yarı iletken fabrikalarında cihaz verimini ve proses güvenilirliğini sağlamak için mümkün olan en düşük kontaminasyon riskine sahip malzemeler gerekir.

Yüksek saflıkta erimiş silika olarak da bilinen yarı iletken sınıfı kuvars cam, kristal olmayan bir silisyum dioksit 1 ppm'den daha az metalik safsızlık ve minimum hidroksil (OH) içeriği içerecek şekilde rafine edilmiştir. Ultra saflık kritik önem taşır çünkü eser miktardaki kirleticiler bile kusurlara yol açabilir, yonga plakası verimini düşürebilir ve gelişmiş işlem düğümlerinde cihaz performansını tehlikeye atabilir.

Yarı iletken sınıfı kuvars, ultra saf silika hammaddesinin alev hidrolizi veya elektrik füzyonu kullanılarak üretilir ve ardından sıkı temizlik ve denetim protokolleri uygulanır. Sonuç, olağanüstü kimyasal inertliğe, optik berraklığa ve devitrifikasyona karşı dirence sahip bir malzemedir ve bu da onu kontaminasyona duyarlı üretim süreçleri için vazgeçilmez kılar.

Yarı İletken Kuvars için Saflık ve Performans Ölçütleri

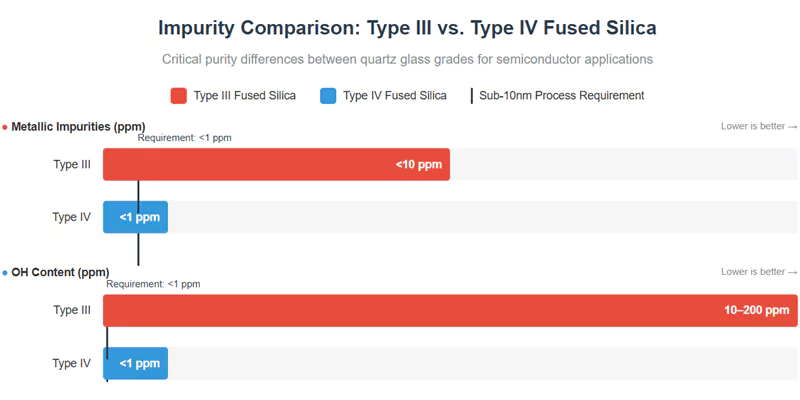

| Mülkiyet | Tip III Erimiş Silika | Tip IV Erimiş Silika | Tipik Gereksinim (Sub-10nm) |

|---|---|---|---|

| SiO₂ İçeriği (%) | >99.95 | >99.995 | >99.995 |

| Metalik Safsızlıklar (ppm) | <10 | <1 | <1 |

| OH İçeriği (ppm) | 10-200 | <1 | <1 |

| Partikül Sayısı (≥0,5μm/cm²) | <100 | <10 | <10 |

| UV İletimi (200-400nm) | 85-90% | >90% | >90% |

Gelişmiş Fabrikalar Neden Erimiş Silika Bileşenlere Bağımlıdır?

Gelişmiş fabrikalarda proses bütünlüğünü korumak, zorlu kimyasallara, yüksek sıcaklıklara ve agresif plazmalara dayanabilen malzemeler gerektirir.

Kaynaşmış silika bileşenler, eşsiz saflıkları, düşük termal genleşmeleri ve kimyasal ve plazma kaynaklı bozulmaya karşı dirençleri nedeniyle yarı iletken fabrikalarında tercih edilmektedir. Bu özellikler kontaminasyonu en aza indirmek, boyutsal kararlılığı sağlamak ve kritik proses araçlarında bileşen ömrünü uzatmak için gereklidir.

Fabs güveniyor gofret taşıyıcıları için erimiş silikaAlternatif malzemelerin kabul edilemez düzeyde kirlenmeye yol açacağı veya proses koşulları altında başarısız olacağı oda astarları, pencereler ve fotomask alt tabakaları.

Erimiş Silika'nın Fabrika Ortamlarındaki Temel Avantajları

| Öznitelik | Erimiş Silika Performansı | Fab Süreçleri Üzerindeki Etkisi |

|---|---|---|

| Ultra Yüksek Saflık | <1 ppm metalik safsızlıklar | Partikül ve iyonik kontaminasyonu en aza indirir |

| Termal Kararlılık | 1200°C'ye kadar sürekli kullanım | Hızlı termal döngüye dayanıklıdır |

| Plazma Direnci | Mükemmel | Erozyonu ve partikül dökülmesini azaltır |

| Kimyasal İnertlik | Mükemmel (HF hariç) | Asitler, oksitleyiciler ile uyumlu |

| Düşük Termal Genleşme | 0.5 × 10-⁶/K | Boyutsal doğruluğu korur |

| Optik Netlik | >90% UV geçirgenliği | Fotolitografi ve metrolojiye olanak sağlar |

Hangi Yarı İletken Prosesleri Kuvars Cam Bileşenleri Gerektirir?

Yarı iletken üretiminin her aşaması, kuvars camın ele almak üzere tasarlandığı benzersiz malzeme zorlukları sunar.

Kuvars cam, litografi gibi süreçlerin ayrılmaz bir parçasıdır, plazma aşındırma, CVD/ALD biriktirme, RTP/difüzyon ve iyon implantasyonu. Rolü, optik alt tabakalardan proses odası kaplamalarına kadar değişir ve hem proses saflığını hem de ekipmanın uzun ömürlü olmasını sağlar.

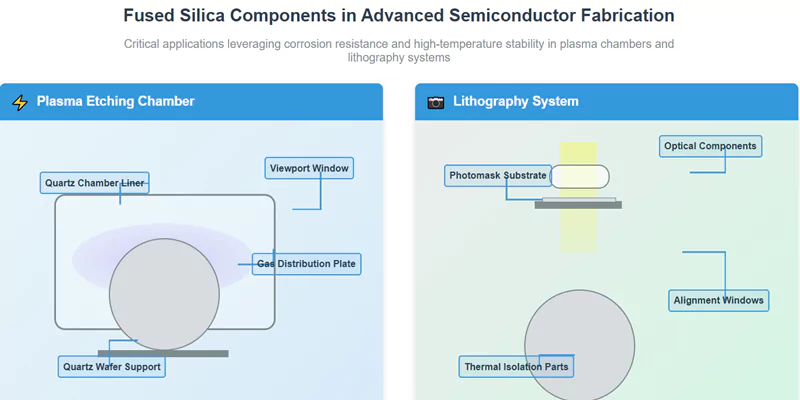

![]()

![]()

Aşağıdaki döküm en kritik uygulamaları ve bunların teknik gereksinimlerini vurgulamaktadır.

Yarı İletken Proseslerinde Kuvars Cam Uygulamaları

| Süreç Adımı | Kuvars Bileşen Örnekleri | Temel Gereksinimler |

|---|---|---|

| Litografi | Fotomask yüzeyler, pencereler | UV geçirgenliği, düzlük |

| Plazma Aşındırma | Hazne gömlekleri, pencereler, halkalar | Plazma direnci, saflık |

| CVD/ALD Birikimi | Reaktör tüpleri, tekneler, gömlekler | Yüksek sıcaklık, kimyasal inertlik |

| RTP/Difüzyon | Fırın tüpleri, gofret taşıyıcıları | Termal şok direnci |

| İyon İmplantasyonu | Işın hattı pencereleri, örnek tutucular | Düşük kirlenme, dayanıklılık |

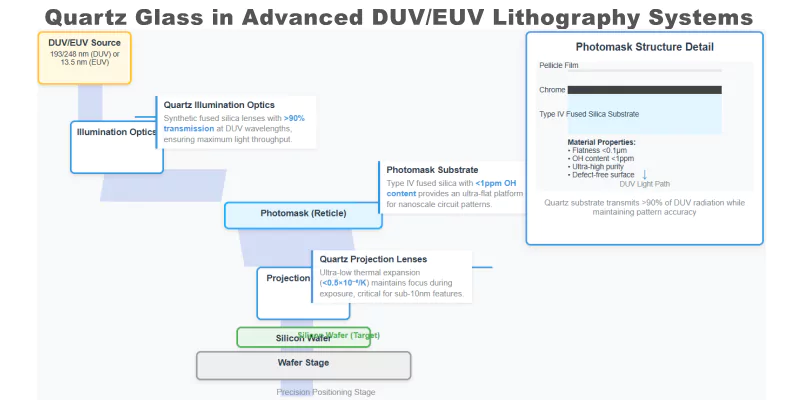

Litografi ve Fotomask Sistemleri

Litografi, olağanüstü UV geçirgenliğine ve yüzey düzlüğüne sahip optik malzemeler gerektirir.

Kuvars cam, fotomask alt tabakaları ve projeksiyon pencereleri için derin ultraviyole (DUV) ve aşırı ultraviyole (EUV) litografi. Yüksek geçirgenliği (193 nm'de >90%) ve düşük çift kırılma özelliği, hassas desen aktarımı ve minimum görüntü bozulması sağlar.

Plazma Aşındırma ve Biriktirme Odaları

Plazma prosesleri malzemeleri enerjik iyonlara ve reaktif gazlara maruz bırakır.

Kuvars cam hazne astarları, pencereleri ve halkaları plazma erozyonuna direnç gösterir ve partikül oluşumunu önler. Ultra yüksek saflıkları kontaminasyonu en aza indirerek gelişmiş aşındırma ve biriktirme araçlarında yüksek cihaz verimini destekler.

Kuvars Cam Gelişmiş Litografi Sistemlerine Nasıl Olanak Sağlıyor?

Nanometre ölçeğinde desenleme elde etmek için en yüksek iletim ve boyutsal kararlılığa sahip optik malzemeler gerekir.

Kuvars cam, fotomasklar için alt tabaka ve pozlama sistemlerinde optik pencereler olarak hizmet vererek gelişmiş litografi sağlar. DUV dalga boylarında (193 nm, 248 nm) düşük emilimi ve minimum termal genleşmesi (<0,5 × 10-⁶/K), yüksek yoğunluklu pozlama sırasında odak ve hizalamayı korur.

Yüksek saflıkta erimiş silika kullanımı fotomask kusurları riskini azaltır ve 10nm altı özelliklerin üretimini destekler.

Litografi Sistemi Malzeme Gereksinimleri

| Bileşen | Malzeme Özellikleri | Performans Kriterleri |

|---|---|---|

| Fotomask Alt Tabaka | Tip IV erimiş silika | Düzlük <0,1μm, OH <1ppm |

| Projeksiyon Penceresi | Sentetik erimiş silika | 193 nm'de >90% iletim |

| Reticle Taşıyıcı | Yüksek saflıkta kuvars | Partikülsüz, boyutsal kararlılık |

Erimiş Silika Plazma İşleme Ekipmanlarında Nasıl Bir Rol Oynar?

Plazma aşındırma ve biriktirme, yarı iletken fabrikalarındaki en agresif ortamlar arasındadır.

Kaynaşmış silika, plazma kaynaklı erozyona karşı direnci ve minimum partikül oluşumu nedeniyle hazne astarları, pencereler ve odak halkaları için kullanılır. Kimyasal inertliği proses gazlarıyla reaksiyonu önlerken, düşük safsızlık içeriği cihaz kontaminasyonu riskini azaltır.

Plazma aletlerindeki erimiş silika parçaların uzun ömürlülüğü, aletin çalışma süresini ve yonga plakası verimini doğrudan etkiler.

Plazma Ortamlarında Erimiş Silika Performansı

| Bileşen | Plazma Maruziyet Türü | Anahtar Performans Metriği | Tipik Kullanım Ömrü (çevrimler) |

|---|---|---|---|

| Oda Astarı | CF₄, SF₆, O₂ plazmalar | Erozyon oranı <0,1 mm/1.000 saat | 5,000-10,000 |

| Pencere | UV/iyon bombardımanı | İletim kaybı <5%/1,000h | 2,000-5,000 |

| Odak Halkası | İyon/radikal maruziyet | Parçacık üretimi <10/cm² | 3,000-7,000 |

RTP ve Difüzyon Uygulamaları için Termal Stabilite Neden Kritiktir?

Hızlı ısıl işlem (RTP) ve difüzyon, çatlamadan veya deforme olmadan aşırı sıcaklık değişimlerine dayanabilen malzemeler gerektirir.

Kuvars cam, yüksek yumuşama noktası (1.730°C) ve düşük termal genleşmesi nedeniyle RTP ve difüzyon fırını tüpleri, gofret taşıyıcıları ve proses tekneleri için idealdir. Bu özellikler hızlı ısıtma ve soğutma döngüleri (>100°C/s) sağlarken boyutsal doğruluğu korur ve partikül oluşumunu önler.

RTP/Difüzyon için Termal Performans Ölçütleri

| Mülkiyet | Kuvars Cam Değeri | RTP/Difüzyon Üzerindeki Etki |

|---|---|---|

| Maksimum Sürekli Sıcaklık (°C) | 1,050-1,200 | Yüksek sıcaklıkta tavlamayı destekler |

| Termal Genleşme (10-⁶/K) | 0.5 | Termal stresi en aza indirir |

| Termal Şok Direnci | ΔT > 200°C | Hızlı çevrime dayanıklı |

| Devitrifikasyon Oranı | <0,01 mm/yıl | Yüzey bütünlüğünü korur |

İyon İmplantasyon Sistemleri Kuvars Cam Özelliklerinden Nasıl Yararlanıyor?

İyon implantasyonu, malzemeleri yüksek enerjili iyonlara maruz bırakır ve düşük kirlenme riski ve yüksek dayanıklılığa sahip bileşenler gerektirir.

Kuvars cam, ışın hattı pencereleri, numune tutucular ve iyon implanterlerdeki uç istasyonlar için kullanılır. Ultra yüksek saflığı metalik kontaminasyonu önlerken, iyon implanterlerine karşı direnci iyon bombardımanı uzun hizmet ömrü ve minimum partikül oluşumu sağlar.

Bu özellikler, cihaz verimini korumak ve masraflı takım bakımını önlemek için kritik öneme sahiptir.

İyon İmplantasyonunda Kuvars Cam

| Bileşen | Maruziyet Türü | Temel Gereksinim | Tipik Hizmet Ömrü (gofretler) |

|---|---|---|---|

| Işın Hattı Penceresi | Yüksek enerjili iyonlar | Metalik kirlenme yok | 10,000-20,000 |

| Örnek Tutucu | İyon/termal maruziyet | Boyutsal kararlılık | 5,000-10,000 |

| Son İstasyon Astarı | Plazma/iyon maruziyeti | Partikülsüz, dayanıklı | 8,000-15,000 |

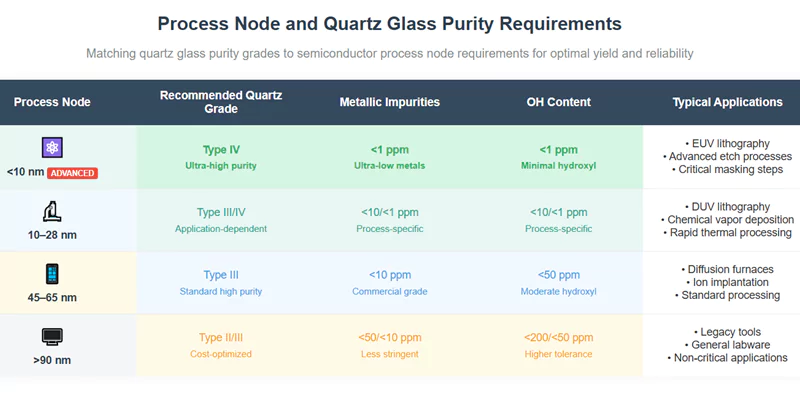

Kuvars Camın Hangi Saflık Dereceleri Farklı Proses Düğümleriyle Eşleşir?

Kuvars cam saflığını proses düğümü gereksinimleriyle eşleştirmek, verim ve cihaz güvenilirliği açısından kritik önem taşır.

Gelişmiş düğümler (<10nm) 28nm) Tip III kaliteleri tolere edebilir. Bu seçim hem proses verimini hem de toplam sahip olma maliyetini etkiler.

Doğru kalitenin belirlenmesi, maliyetli verim kaybını ve yeniden işlemeyi önler.

Kuvars Cam Saflık Seçim Matrisi

| İşlem Düğümü (nm) | Önerilen Kuvars Sınıfı | Metalik Safsızlıklar (ppm) | OH İçeriği (ppm) | Tipik Uygulama Örnekleri |

|---|---|---|---|---|

| <10 | Tip IV | <1 | <1 | EUV litografi, gelişmiş aşındırma |

| 10-28 | Tip III/IV | <10/<1 | <10/<1 | DUV litografi, CVD, RTP |

| 45-65 | Tip III | <10 | <50 | Difüzyon, iyon implantasyonu |

| >90 | Tip II/III | <50/<10 | <200/<50 | Eski aletler, genel laboratuvar malzemeleri |

Yarı İletken Kuvars Tedarikinde En Çok Hangi Teknik Özellikler Önemlidir?

Yarı iletken fabrikaları için tedarik, proses verimini ve takım güvenilirliğini doğrudan etkileyen spesifikasyonlara odaklanmalıdır.

Temel teknik özellikler arasında saflık derecesi, OH içeriği, partikül sayısı, boyutsal toleranslar, yüzey kalitesi ve endüstri standartlarına uygunluk sertifikası yer alır. Özel üretim kabiliyetleri ve izlenebilirlik de yüksek değerli uygulamalar için kritik öneme sahiptir.

![]()

![]()

Ayrıntılı bir spesifikasyon sayfası kalite sorunları riskini azaltır ve fabrika prosesleriyle uyumluluğu sağlar.

Yarı İletken Kuvars Tedarik Özellikleri

| Şartname | Tipik Gereksinim | Fab Performansı Üzerindeki Etkisi |

|---|---|---|

| Saflık Derecesi | Tip IV (>99,995% SiO₂) | Kirlenmeyi en aza indirir |

| OH İçerik | <1 ppm | Kabarcık/defekt oluşumunu önler |

| Parçacık Sayısı | <10/cm² (≥0,5μm) | Verim kaybını azaltır |

| Boyutsal Tolerans | ±0,05 mm veya daha sıkı | Uyum ve hizalama sağlar |

| Yüzey İşlemi | Ra < 0,5 μm | Partikül oluşumunu en aza indirir |

| Sertifikasyon | ISO/ASTM/SEMI uyumlu | Kalite güvencesi |

| İzlenebilirlik | Parti/lot numarası, COC | Kök neden analizine olanak sağlar |

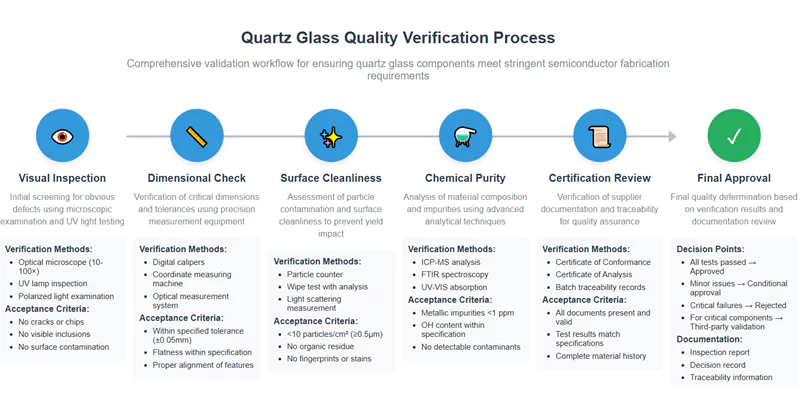

Kritik Fab Uygulamaları için Kalite Standartlarını Nasıl Doğrularsınız?

Maliyetli verim kaybını ve takım duruşlarını önlemek için kalite doğrulaması şarttır.

Doğrulama protokolleri arasında gelen muayene (görsel, boyutsal ve yüzey analizi), partikül sayısı ölçümü, kimyasal analiz (metalik safsızlıklar için ICP-MS) ve tedarikçi sertifikalarının (COC, COA) incelenmesi yer alır. Kritik uygulamalar için üçüncü taraf laboratuvar testleri ve yerinde denetimler önerilir.

Tüm test sonuçlarının belgelenmesi ve arşivlenmesi, izlenebilirliği ve sürekli iyileştirmeyi destekler.

Kalite Doğrulama Protokolleri

| Doğrulama Adımı | Yöntem/Araç | Kabul Kriterleri |

|---|---|---|

| Görsel Denetim | Mikroskop, UV lambası | Çatlak, yonga, kalıntı yok |

| Boyutsal Kontrol | Kaliper, CMM | Belirtilen tolerans dahilinde |

| Yüzey Temizliği | Partikül sayacı, silme testi | <10 partikül/cm² (≥0,5μm) |

| Kimyasal Saflık | ICP-MS, FTIR | Metalik safsızlıklar <1 ppm |

| Sertifikasyon İncelemesi | COC, COA, parti izlenebilirliği | Tüm belgeler mevcut ve geçerli |

Yarı İletken Kuvars Bileşenler İçin Hangi Sektör Sertifikaları Geçerlidir?

Tanınmış endüstri sertifikalarına uygunluk, ürün kalitesini ve fabrika uyumluluğunu garanti eder.

Temel sertifikalar arasında ISO 9001 (kalite yönetimi), SEMI standartları (örneğin, SEMI PV, saflık için SEMI C79), ASTM E438 (laboratuvar cam eşyaları) ve tehlikeli madde kontrolü için RoHS/REACH bulunmaktadır. Bu standartlar saflık, izlenebilirlik ve süreç uyumluluğu için gereklilikleri tanımlar.

![]()

Sertifikalı ürünlerin belirlenmesi tedarik riskini azaltır ve mevzuata uygunluğu destekler.

Yarı İletken Kuvars için Başlıca Sertifikalar

| Sertifikasyon/Standart | Kapsam/Sektör | Temel Gereksinimler |

|---|---|---|

| ISO 9001 | Tüm sektörler | Kalite yönetim sistemi |

| SEMI PV/C79 | Yarı iletken, güneş enerjisi | Saflık, eser metaller, dokümantasyon |

| ASTM E438 | Laboratuvar cam eşyaları | Kimyasal direnç, boyutsal toleranslar |

| RoHS/REACH | Elektronik, AB pazarı | Tehlikeli madde limitleri |

Yarı İletken Fabrikalarında Kuvars Cam Seçimi için Karar Çerçevesi

Malzeme seçimine yönelik sistematik bir yaklaşım, optimum proses performansı ve maliyet kontrolü sağlar.

Aşağıdaki kontrol listesi, yarı iletken uygulamalarında kuvars camı belirlemek için kritik karar noktalarında fabrika mühendislerine ve satın alma ekiplerine rehberlik eder.

Yarı İletken Kuvars Seçimi Kontrol Listesi

| Adım | Anahtar Soru | "Evet" ise Önerilen Eylem |

|---|---|---|

| 1 | İşlem düğümü <28nm mi yoksa verim açısından kritik mi? | Tip IV erimiş silika, <1ppm OH belirtin |

| 2 | Parça plazma veya agresif kimyasallarla karşılaşacak mı? | Plazma sınıfı, düşük saflıkta kuvars gerektirir |

| 3 | UV/DUV/EUV iletimi gerekli mi? | Seçkin sentetik erimiş silika, yüksek berraklık |

| 4 | Hızlı termal döngüler (>100°C/s) bekleniyor mu? | Düşük genleşmeli, yüksek saflıkta kuvarsa öncelik verin |

| 5 | İzlenebilirlik ve belgelendirme zorunlu mu? | Tam dokümantasyon ve parti takibi talep edin |

| 6 | Yaşam döngüsü maliyeti peşin fiyattan daha mı önemli? | Daha yüksek saflık dereceleri için ROI hesaplayın |

Sonuç

Kuvars cam, yarı iletken üretimi için vazgeçilmezdir ve tüm gelişmiş fabrika ortamlarında kontaminasyonsuz, yüksek verimli süreçler sağlar.

Fabrikanız için doğru kuvars camı seçmek kritik bir mühendislik sorunudur. Yarı iletken proseslerinizin en yüksek standartları karşıladığından emin olmak için 20 yılı aşkın deneyimimizle desteklenen fabrikadan doğrudan tedarik, mühendislik desteği ve küçük parti özel sipariş kabulümüzden yararlanın. Uzman danışmanlığı ve size özel çözümler için bizimle iletişime geçin.

SSS (Sıkça Sorulan Sorular)

Yarı iletken kullanımı için Tip III ve Tip IV erimiş silika arasındaki fark nedir?

Tip IV erimiş silika, Tip III'e göre daha düşük metalik safsızlıklara (<1 ppm) ve OH içeriğine (<1 ppm) sahiptir, bu da onu kontaminasyon kontrolünün kritik olduğu gelişmiş düğümler (<10nm) için uygun hale getirir.

Fab ekipmanına monte etmeden önce kuvars camın saflığını nasıl doğrulayabilirim?

Tedarikçinizden ICP-MS kimyasal analiz raporları, partikül sayım sertifikaları ve parti izlenebilirlik belgeleri talep edin. Kritik uygulamalar için üçüncü taraf laboratuvar testleri önerilir.

Özel yarı iletken kuvars bileşenleri için tipik teslim süreleri nelerdir?

Teslim süreleri karmaşıklığa ve sipariş hacmine göre değişir; standart parçalar 3-5 gün içinde gönderilebilirken, özel bileşenlerin imalatı ve kalite doğrulaması için genellikle 3-5 hafta gerekir.

Yarı iletken fabrikaları için kuvars cam tedarik ederken hangi tedarik risklerini göz önünde bulundurmalıyım?

Riskler arasında yetersiz saflık, sertifikasyon eksikliği, yetersiz partikül kontrolü ve güvenilir olmayan tedarikçi izlenebilirliği yer alır. Her zaman teknik gereklilikleri belirtin ve destekleyici belgeler talep edin.