يتطلب اختيار المواد اللازمة لتصنيع أشباه الموصلات معايير لا هوادة فيها من حيث النقاء والثبات وتوافق العملية.

يعتبر زجاج الكوارتز ضروريًا لتصنيع أشباه الموصلات نظرًا لنقائه العالي جدًا (>99.99% SiO₂)، والاستقرار الحراري الممتاز حتى 1200 درجة مئوية، ومقاومة البلازما الفائقة. كما أنه يتيح العمليات الحرجة بما في ذلك الطباعة الحجرية والحفر والترسيب وزرع الأيونات من خلال توفير بيئات خالية من التلوث وتحمل ظروف المعالجة القاسية التي من شأنها أن تؤدي إلى تدهور المواد البديلة.

![]()

من ركائز القناع الضوئي إلى بطانات غرفة البلازما, زجاج الكوارتز تدعم موثوقية وإنتاجية التصنيع المتقدم لأشباه الموصلات. توضح الأقسام التالية بالتفصيل خصائصها الفريدة، والأدوار الخاصة بالعمليات، وأفضل ممارسات الشراء لبيئات التصنيع.

ما هو زجاج الكوارتز من فئة أشباه الموصلات ولماذا يعد النقاء الفائق أمرًا بالغ الأهمية؟

يتطلب ضمان إنتاجية الجهاز وموثوقية المعالجة في مصانع أشباه الموصلات مواد ذات أقل مخاطر تلوث ممكنة.

زجاج الكوارتز المصنوع من أشباه الموصلات، والمعروف أيضًا باسم السيليكا المنصهرة عالية النقاء، هو شكل غير بلوري من ثاني أكسيد السيليكون يتم تنقيتها لتحتوي على أقل من 1 جزء في المليون من الشوائب المعدنية والحد الأدنى من محتوى الهيدروكسيل (OH). يعد النقاء الفائق أمرًا بالغ الأهمية لأنه حتى الملوثات النزرة يمكن أن تؤدي إلى حدوث عيوب وتقلل من إنتاجية الرقاقة وتؤثر على أداء الجهاز في عقد المعالجة المتقدمة.

يتم إنتاج الكوارتز من فئة أشباه الموصلات باستخدام التحلل المائي باللهب أو الاندماج الكهربائي لمادة السيليكا فائقة النقاء، متبوعًا ببروتوكولات تنظيف وفحص صارمة. والنتيجة هي مادة ذات خمول كيميائي استثنائي ووضوح بصري ومقاومة للتحول إلى مادة غير قابلة للتفتيت مما يجعلها لا غنى عنها لعمليات التصنيع الحساسة للتلوث.

مقاييس النقاء والأداء لكوارتز أشباه الموصلات

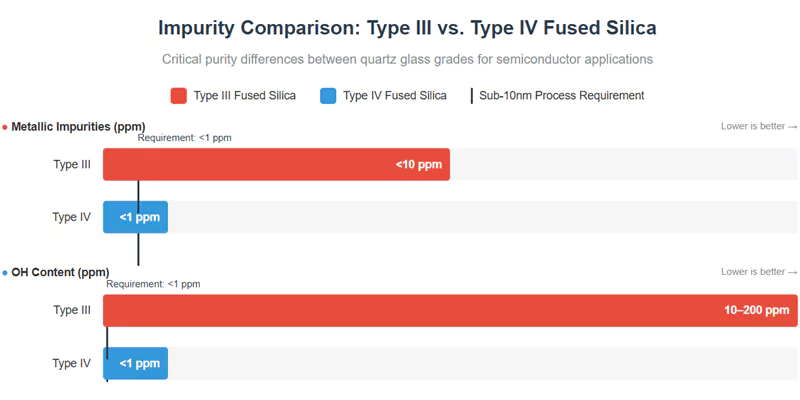

| الممتلكات | السيليكا المنصهرة من النوع III | السيليكا المنصهرة من النوع IV | المتطلبات النموذجية (دون 10 نانومتر) |

|---|---|---|---|

| محتوى SiO₂ (%) | >99.95 | >99.995 | >99.995 |

| الشوائب الفلزية (جزء في المليون) | <10 | <1 | <1 |

| محتوى OH (جزء في المليون) | 10-200 | <1 | <1 |

| عدد الجسيمات (≥0.5 ميكرومتر/سم²) | <100 | <10 | <10 |

| انتقال الأشعة فوق البنفسجية (200-400 نانومتر) | 85-90% | >90% | >90% |

لماذا تعتمد المصانع المتقدمة على مكونات السيليكا المنصهرة؟

يتطلب الحفاظ على سلامة المعالجة في المصانع المتطورة مواد يمكنها تحمل المواد الكيميائية القاسية ودرجات الحرارة العالية والبلازما العدوانية.

تُعد مكونات السيليكا المنصهرة مفضلة في مصانع تصنيع أشباه الموصلات لنقائها الذي لا مثيل له، وتمددها الحراري المنخفض، ومقاومتها للتدهور الكيميائي والتدهور الناتج عن البلازما. هذه الخصائص ضرورية لتقليل التلوث، وضمان ثبات الأبعاد، وإطالة عمر المكونات في أدوات المعالجة الحرجة.

تعتمد فابس على السيليكا المنصهرة لحاملات الرقاقات المصهورةوبطانات الغرفة، والنوافذ، وركائز القناع الضوئي، حيث يمكن أن تؤدي المواد البديلة إلى مستويات غير مقبولة من التلوث أو تفشل في ظل ظروف المعالجة.

المزايا الرئيسية للسيليكا المنصهرة في بيئات التصنيع

| السمة | أداء السيليكا المنصهرة | التأثير على عمليات التصنيع |

|---|---|---|

| نقاء فائق النقاء | <أقل من 1 جزء في المليون من الشوائب الفلزية | يقلل من التلوث بالجسيمات والأيونات |

| الاستقرار الحراري | استخدام مستمر حتى 1200 درجة مئوية حتى 1200 درجة مئوية | يتحمل التدوير الحراري السريع |

| مقاومة البلازما | ممتاز | يقلل من التآكل وتساقط الجسيمات |

| الخمول الكيميائي | ممتاز (باستثناء التردد العالي) | متوافق مع الأحماض والمؤكسدات |

| تمدد حراري منخفض | 0.5 × 10-⁶/K | يحافظ على دقة الأبعاد |

| الوضوح البصري | >90% انتقال الأشعة فوق البنفسجية | تمكين الطباعة الليثوغرافية الضوئية والمترولوجيا |

ما هي عمليات أشباه الموصلات التي تتطلب مكونات زجاج الكوارتز؟

تقدم كل مرحلة من مراحل تصنيع أشباه الموصلات تحديات مادية فريدة من نوعها صُمم زجاج الكوارتز لمعالجتها.

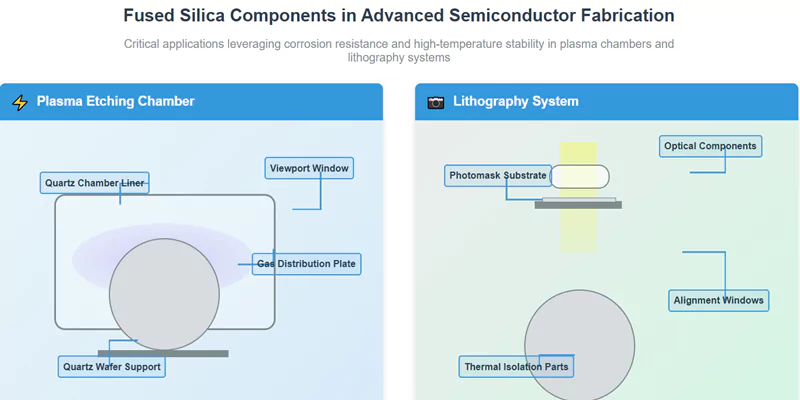

زجاج الكوارتز جزء لا يتجزأ من عمليات مثل الطباعة الحجرية, الحفر بالبلازما, الأمراض القلبية الوعائية القلبية الوعائية/ALD الترسيب، والترسب، والتفاعل الراديوي الحراري/النشر زرع الأيونات. ويتنوع دورها من الركائز البصرية إلى بطانات غرف المعالجة، مما يضمن نقاء العملية وطول عمر المعدات.

![]()

![]()

يسلط التفصيل التالي الضوء على التطبيقات الأكثر أهمية ومتطلباتها التقنية.

تطبيقات زجاج الكوارتز عبر عمليات أشباه الموصلات

| خطوة العملية | أمثلة على مكونات الكوارتز | المتطلبات الرئيسية |

|---|---|---|

| الطباعة الحجرية | ركائز القناع الضوئي والنوافذ | انتقال الأشعة فوق البنفسجية، التسطيح |

| النقش بالبلازما | بطانات الغرف، والنوافذ، والحلقات | مقاومة البلازما، النقاء |

| ترسبات الأمراض القلبية الوعائية القلبية الوعائية/التعويضات | أنابيب المفاعل، والقوارب، والبطانات | درجة حرارة عالية، خمول كيميائي |

| RTP/Diffusion | أنابيب الفرن وحاملات الرقائق | مقاومة الصدمات الحرارية |

| الزرع الأيوني | نوافذ الخط الشعاعي، حاملات العينات | انخفاض التلوث، والمتانة |

الطباعة الحجرية وأنظمة القناع الضوئي

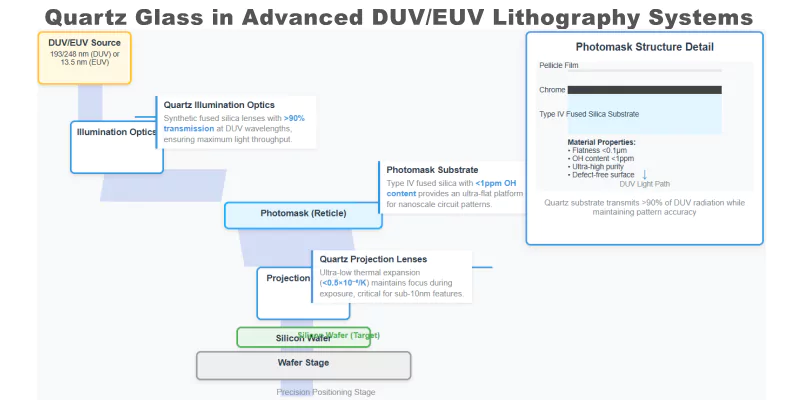

تتطلب الطباعة الحجرية مواد بصرية ذات انتقال استثنائي للأشعة فوق البنفسجية وتسطيح السطح.

يُستخدم زجاج الكوارتز لركائز القناع الضوئي ونوافذ الإسقاط في الأشعة فوق البنفسجية العميقة (DUV) و الطباعة الحجرية بالأشعة فوق البنفسجية الشديدة (EUV). يضمن الإرسال العالي (>90% عند 193 نانومتر) وانخفاض الانكسار الثنائي نقل النمط بدقة وأقل تشويه للصورة.

حجرات الحفر والترسيب بالبلازما

تعرض عمليات البلازما المواد للأيونات النشطة والغازات التفاعلية.

تقاوم بطانات ونوافذ وحلقات غرفة الكوارتز الزجاجية تآكل البلازما وتمنع توليد الجسيمات. وتقلل نقاوتها الفائقة من التلوث، مما يدعم إنتاجية عالية للأجهزة في أدوات الحفر والترسيب المتقدمة.

كيف يمكّن زجاج الكوارتز أنظمة الطباعة الحجرية المتقدمة؟

يتطلب تحقيق النمذجة بمقياس النانومتر مواد بصرية ذات أعلى انتقال وثبات في الأبعاد.

يتيح زجاج الكوارتز الطباعة الحجرية المتقدمة من خلال العمل كركيزة للأقنعة الضوئية وكنوافذ بصرية في أنظمة التعريض. ويحافظ امتصاصه المنخفض عند الأطوال الموجية للأشعة فوق البنفسجية ذات الأشعة فوق البنفسجية المنخفضة (193 نانومتر، 248 نانومتر) والحد الأدنى من التمدد الحراري (<0.5 × 10-⁶/K) على التركيز والمحاذاة أثناء التعرض عالي الكثافة.

يقلل استخدام السيليكا المنصهرة عالية النقاء من مخاطر عيوب القناع الضوئي ويدعم إنتاج ميزات دون 10 نانومتر.

متطلبات مواد نظام الطباعة الحجرية

| المكوّن | مواصفات المواد | معايير الأداء |

|---|---|---|

| ركيزة القناع الضوئي | السيليكا المنصهرة من النوع الرابع | التسطيح <0.1 ميكرومتر، OH <1 جزء في المليون |

| نافذة الإسقاط | السيليكا المنصهرة الاصطناعية | >90% الإرسال عند 193 نانومتر |

| حامل الشبكية | كوارتز عالي النقاء | خالية من الجسيمات وثبات الأبعاد |

ما الدور الذي تلعبه السيليكا المنصهرة في معدات معالجة البلازما؟

يُعد الحفر والترسيب بالبلازما من بين أكثر البيئات عدوانية في معامل تصنيع أشباه الموصلات.

يتم استخدام السيليكا المنصهرة لبطانات الحجرات والنوافذ وحلقات التركيز بسبب مقاومتها للتآكل الناتج عن البلازما والحد الأدنى من توليد الجسيمات. ويمنع خمولها الكيميائي التفاعل مع غازات المعالجة، بينما يقلل محتواها المنخفض من الشوائب من خطر تلوث الجهاز.

يؤثر طول عمر أجزاء السيليكا المنصهرة في أدوات البلازما تأثيرًا مباشرًا على وقت تشغيل الأداة وإنتاجية الرقاقة.

أداء السيليكا المنصهرة في بيئات البلازما

| المكوّن | نوع التعرض للبلازما | مقياس الأداء الرئيسي | العمر الافتراضي النموذجي (دورات) |

|---|---|---|---|

| بطانة الغرفة | بلازما CF₄، SF₆، O₂ | معدل التآكل أقل من 0.1 مم/1000 ساعة | 5,000-10,000 |

| النافذة | القصف بالأشعة فوق البنفسجية/الأشعة فوق البنفسجية/الأيونات | فقدان الإرسال <5%/1,000 ساعة | 2,000-5,000 |

| حلقة التركيز | التعرض للأيونات/الجذور | توليد الجسيمات <10/سم² | 3,000-7,000 |

ما أهمية الاستقرار الحراري في تطبيقات RTP والانتشار الحراري؟

المعالجة الحرارية السريعة (RTP) والانتشار تتطلب مواد يمكنها تحمل تدرجات الحرارة القصوى دون تشقق أو تشوه.

يُعتبر زجاج الكوارتز مثاليًا لأنابيب أفران RTP وأفران الانتشار، وحاملات الرقائق، وقوارب المعالجة نظرًا لنقطة التليين العالية (1,730 درجة مئوية) والتمدد الحراري المنخفض. وتتيح هذه الخصائص دورات تسخين وتبريد سريعة (> 100 درجة مئوية/ثانية) مع الحفاظ على دقة الأبعاد ومنع تولد الجسيمات.

مقاييس الأداء الحراري لـ RTP/ الانتشار الحراري

| الممتلكات | قيمة زجاج الكوارتز | التأثير على RTP/الانتشار |

|---|---|---|

| أقصى درجة حرارة مستمرة (درجة مئوية) | 1,050-1,200 | يدعم التلدين بدرجة حرارة عالية |

| التمدد الحراري (10 ⁶/K) | 0.5 | يقلل من الإجهاد الحراري |

| مقاومة الصدمات الحرارية | ΔT > 200 درجة مئوية | يتحمل التدوير السريع |

| معدل الانحلال | <0.01 مم/سنة | يحافظ على سلامة السطح |

كيف تستفيد أنظمة الزرع الأيوني من خصائص زجاج الكوارتز؟

يعرض الزرع الأيوني المواد إلى أيونات عالية الطاقة ويتطلب مكونات ذات مخاطر تلوث منخفضة ومتانة عالية.

يُستخدم زجاج الكوارتز في نوافذ خط الأشعة وحوامل العينات والمحطات الطرفية في أجهزة زرع الأيونات. يمنع نقاؤه الفائق النقاء التلوث المعدني، في حين أن مقاومته ل القصف الأيوني يضمن عمر خدمة طويل وأقل توليد للجسيمات.

هذه الخصائص ضرورية للحفاظ على إنتاجية الجهاز ومنع الصيانة المكلفة للأداة.

زجاج الكوارتز في الزرع الأيوني

| المكوّن | نوع التعرض | المتطلبات الرئيسية | العمر التشغيلي النموذجي (الرقائق) |

|---|---|---|---|

| نافذة خط الشعاع | الأيونات عالية الطاقة | عدم وجود تلوث معدني | 10,000-20,000 |

| حامل العينة | التعرض للأيونات/الحرارة | ثبات الأبعاد | 5,000-10,000 |

| بطانة المحطة النهائية | التعرض للبلازما/الأيونات | خالية من الجسيمات ومتينة | 8,000-15,000 |

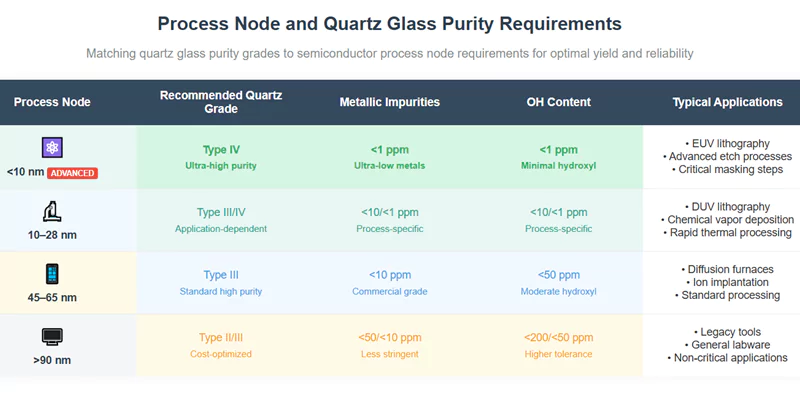

ما هي درجات نقاء زجاج الكوارتز التي تتطابق مع عقد المعالجة المختلفة؟

تُعد مطابقة نقاء زجاج الكوارتز مع متطلبات عقدة المعالجة أمرًا بالغ الأهمية بالنسبة للإنتاجية وموثوقية الجهاز.

تتطلب العقد المتقدمة (أقل من 10 نانومتر) السيليكا المنصهرة من النوع الرابع مع شوائب معدنية ومحتوى OH أقل من 1 جزء في المليون، في حين أن العقد الأقدم (أكثر من 28 نانومتر) قد تتحمل درجات النوع الثالث. يؤثر الاختيار على كل من إنتاجية العملية والتكلفة الإجمالية للملكية.

إن تحديد الدرجة الصحيحة يمنع فقدان الإنتاجية المكلفة وإعادة العمل.

مصفوفة اختيار نقاء زجاج الكوارتز

| عقدة المعالجة (نانومتر) | درجة الكوارتز الموصى بها | الشوائب الفلزية (جزء في المليون) | محتوى OH (جزء في المليون) | أمثلة على التطبيقات النموذجية |

|---|---|---|---|---|

| <10 | النوع الرابع | <1 | <1 | الطباعة الحجرية بالأشعة فوق البنفسجية الأورو-ضوئية والحفر المتقدم |

| 10-28 | النوع الثالث/الرابع | <10/<1 | <10/<1 | الطباعة الحجرية بالأشعة فوق البنفسجية الثنائية الفوق بنفسجية (DUV)، والطباعة الحجرية بالانبعاثات القلبية الوريدية (CVD)، والطباعة الحجرية بالانبعاثات القلبية الوريدية (RTP) |

| 45-65 | النوع الثالث | <10 | <50 | الانتشار، الغرس الأيوني |

| >90 | النوع الثاني/الثالث | <50/<10 | <200/<50 | الأدوات القديمة، وأدوات المختبر العامة |

ما هي المواصفات الفنية الأكثر أهمية لشراء كوارتز أشباه الموصلات؟

يجب أن تركز مشتريات مصانع تصنيع أشباه الموصلات على المواصفات التي تؤثر بشكل مباشر على إنتاجية العملية وموثوقية الأداة.

وتشمل المواصفات الفنية الرئيسية درجة النقاء، ومحتوى OH، وعدد الجسيمات، والتفاوتات في الأبعاد، والتشطيب السطحي، وشهادة الامتثال لمعايير الصناعة. كما أن قدرات التصنيع المخصص وإمكانية التتبع مهمة أيضًا للتطبيقات عالية القيمة.

![]()

![]()

تقلل ورقة المواصفات التفصيلية من مخاطر مشاكل الجودة وتضمن التوافق مع عمليات التصنيع.

مواصفات مشتريات أشباه الموصلات الكوارتز أشباه الموصلات

| المواصفات | المتطلبات النموذجية | التأثير على أداء التصنيع |

|---|---|---|

| درجة النقاء | النوع IV (> 99.995% SiO₂) | تقليل التلوث إلى الحد الأدنى |

| محتوى OH | <1 جزء في المليون | يمنع تكون الفقاعات/العيوب |

| عدد الجسيمات | <10/سم² (≥ 0.5 ميكرومتر) | يقلل من فقدان المحصول |

| تفاوت الأبعاد | ± 0.05 مم أو أكثر إحكامًا | يضمن الملاءمة والمحاذاة |

| تشطيب السطح | Ra < 0.5 ميكرومتر | تقليل توليد الجسيمات إلى الحد الأدنى |

| التصديق | متوافق مع ISO/ASTM/SEMI | ضمان الجودة |

| التتبع | رقم الدفعة/اللوطة، COC | تمكين تحليل الأسباب الجذرية |

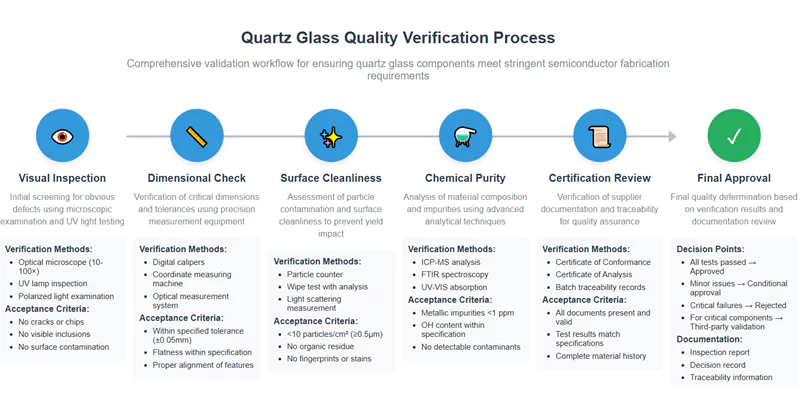

كيف يمكنك التحقق من معايير الجودة لتطبيقات التصنيع الحرجة؟

يعد التحقق من الجودة أمرًا ضروريًا لمنع خسارة الإنتاجية المكلفة وتعطل الأدوات.

تشمل بروتوكولات التحقق الفحص الوارد (الفحص البصري وتحليل الأبعاد والسطح)، وقياس عدد الجسيمات، والتحليل الكيميائي (ICP-MS للشوائب المعدنية)، ومراجعة شهادات الموردين (COC، COA). بالنسبة للتطبيقات الحرجة، يوصى بإجراء اختبارات معملية من طرف ثالث وعمليات تدقيق في الموقع.

يدعم توثيق وأرشفة جميع نتائج الاختبار إمكانية التتبع والتحسين المستمر.

بروتوكولات التحقق من الجودة

| خطوة التحقق | الطريقة/الأداة | معايير القبول |

|---|---|---|

| الفحص البصري | مجهر، مصباح الأشعة فوق البنفسجية | لا توجد شقوق أو رقائق أو شوائب |

| فحص الأبعاد | الفرجار، CMM | ضمن التفاوت المسموح به المحدد |

| نظافة السطح | عداد الجسيمات، اختبار المسح | <10 جسيمات/سم² (≥0.5 ميكرومتر) |

| النقاء الكيميائي | المقارنة المقارنة البوزيترية المقارنة للفوسفات المقارن - م.م.س، ف.ت.ر.أ | شوائب فلزية <1 جزء في المليون |

| مراجعة الشهادات | COC، COA، COA، تتبع الدفعات | جميع المستندات موجودة وسارية المفعول |

ما هي شهادات الصناعة التي تنطبق على مكونات الكوارتز لأشباه الموصلات؟

يضمن الامتثال لشهادات الصناعة المعترف بها جودة المنتج وتوافقه مع التصنيع.

وتشمل الشهادات الرئيسية ISO 9001 (إدارة الجودة)، ومعايير SEMI (على سبيل المثال، SEMI PV وSEMI C79 للنقاء)، وASTM E438 (الأواني الزجاجية المختبرية)، وRoHS/REACH للتحكم في المواد الخطرة. تحدد هذه المعايير متطلبات النقاء وإمكانية التتبع وتوافق العملية.

![]()

يقلل تحديد المنتجات المعتمدة من مخاطر الشراء ويدعم الامتثال التنظيمي.

الشهادات الرئيسية لكوارتز أشباه الموصلات الرئيسية

| الشهادة/المعيار | النطاق/الصناعة | المتطلبات الرئيسية |

|---|---|---|

| آيزو 9001 | جميع الصناعات | نظام إدارة الجودة |

| SEMI PV / C79 | أشباه الموصلات، الطاقة الشمسية | النقاء، والمعادن النزرة، والتوثيق |

| ASTM E438 | أواني المختبر الزجاجية | مقاومة المواد الكيميائية وتفاوت الأبعاد |

| RoHS/REACH/REACH | الإلكترونيات، سوق الاتحاد الأوروبي | حدود المواد الخطرة |

إطار القرار لاختيار زجاج الكوارتز في مصانع أشباه الموصلات

يضمن اتباع نهج منظم لاختيار المواد الأداء الأمثل للعملية والتحكم في التكلفة.

ترشد قائمة المراجعة التالية مهندسي التصنيع وفرق المشتريات من خلال نقاط القرار الحاسمة لتحديد زجاج الكوارتز في تطبيقات أشباه الموصلات.

قائمة مراجعة اختيار كوارتز أشباه الموصلات

| الخطوة | السؤال الرئيسي | الإجراء الموصى به إذا كانت "نعم" |

|---|---|---|

| 1 | هل عقدة المعالجة <28 نانومتر أم حرجة الإنتاجية؟ | حدد السيليكا المنصهرة من النوع الرابع، <1 جزء في المليون من الأكسيد الهيدروجيني |

| 2 | هل سيواجه الجزء بلازما أو مواد كيميائية عدوانية؟ | تتطلب كوارتز بدرجة بلازما منخفضة النقاء |

| 3 | هل إرسال الأشعة فوق البنفسجية/الأشعة فوق البنفسجية/الأشعة فوق البنفسجية/الأشعة فوق البنفسجية مطلوب؟ | سيليكا منصهرة اصطناعية مختارة، عالية الوضوح |

| 4 | هل الدورات الحرارية السريعة (> 100 درجة مئوية/ثانية) متوقعة؟ | إعطاء الأولوية للكوارتز منخفض التمدد وعالي النقاء |

| 5 | هل التتبع والاعتماد إلزامي؟ | طلب التوثيق الكامل وتتبع الدُفعات |

| 6 | هل تكلفة دورة الحياة أكثر أهمية من السعر المقدم؟ | حساب عائد الاستثمار للدرجات الأعلى نقاءً |

الخاتمة

لا يمكن الاستغناء عن زجاج الكوارتز في تصنيع أشباه الموصلات، مما يتيح عمليات خالية من التلوث وعالية الإنتاجية في جميع بيئات التصنيع المتقدمة.

يمثل اختيار زجاج الكوارتز المناسب لمصنعك تحديًا هندسيًا بالغ الأهمية. استفد من التوريد المباشر من المصنع، والدعم الهندسي، وقبول الطلبات المخصصة على دفعات صغيرة - مدعومة بأكثر من 20 عامًا من الخبرة - لضمان أن عمليات أشباه الموصلات لديك تلبي أعلى المعايير. اتصل بنا للحصول على استشارات الخبراء والحلول المخصصة.

الأسئلة الشائعة (الأسئلة الشائعة)

ما هو الفرق بين السيليكا المنصهرة من النوع الثالث والنوع الرابع لاستخدام أشباه الموصلات؟

تحتوي السيليكا المنصهرة من النوع الرابع على شوائب معدنية أقل (<1 جزء في المليون) ومحتوى OH (<1 جزء في المليون) من النوع الثالث، مما يجعلها مناسبة للعقد المتقدمة (<10 نانومتر) حيث يكون التحكم في التلوث أمرًا بالغ الأهمية.

كيف يمكنني التحقق من نقاء زجاج الكوارتز قبل تركيبه في معدات التصنيع؟

اطلب تقارير التحليل الكيميائي ICP-MS وشهادات عدد الجسيمات ووثائق تتبع الدفعات من المورد الخاص بك. يوصى بإجراء اختبارات معملية من طرف ثالث للتطبيقات الحرجة.

ما هي المهلة الزمنية المعتادة لمكونات الكوارتز شبه الموصلة المخصصة؟

تختلف المهل الزمنية حسب درجة التعقيد وحجم الطلب؛ فقد يتم شحن الأجزاء القياسية في غضون 3-5 أيام، بينما تتطلب المكونات المخصصة عادةً من 3-5 أسابيع للتصنيع والتحقق من الجودة.

ما هي مخاطر الشراء التي يجب مراعاتها عند توريد زجاج الكوارتز لمصانع أشباه الموصلات؟

تشمل المخاطر عدم كفاية النقاء، وعدم وجود شهادة، وعدم كفاية التحكم في الجسيمات، وعدم إمكانية تتبع الموردين بشكل موثوق. حدد دائمًا المتطلبات الفنية واطلب الوثائق الداعمة.