يعد اختيار الطريقة الصحيحة لتصنيع زجاج الكوارتز قرارًا حاسمًا للمهندسين والمشترين الذين يبحثون عن أداء موثوق به وفعالية من حيث التكلفة.

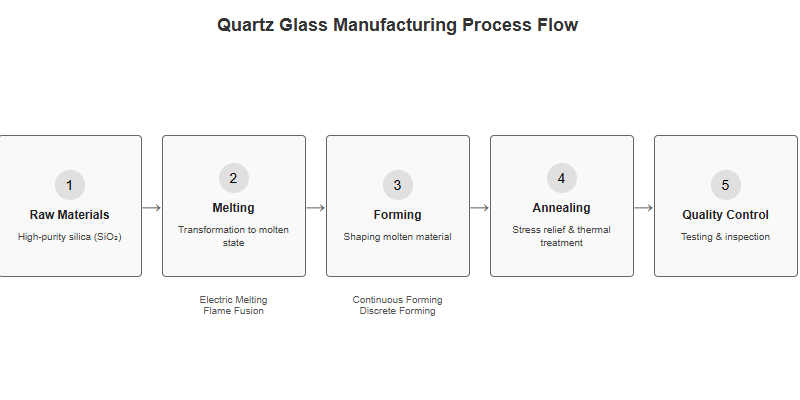

تعمل صناعة زجاج الكوارتز على تحويل السيليكا عالية النقاء إلى زجاج من خلال الصهر والتشكيل والتلدين ومراقبة الجودة. ويؤثر اختيار العملية - مثل الصهر الكهربائي أو الانصهار باللهب - بشكل مباشر على النقاء والتكلفة والملاءمة للتطبيقات المتقدمة.

إن فهم كل خطوة في عملية التصنيع يساعد صانعي القرار على مواءمة المتطلبات الفنية مع الأهداف التجارية. يفصل الدليل التالي كل مرحلة ويوفر إطارًا عمليًا لاختيار الطريقة.

ما هو تصنيع زجاج الكوارتز ولماذا هو مهم للتطبيقات عالية التقنية؟

إن تصنيع زجاج الكوارتز هو عملية تحويل السيليكا عالية النقاء إلى زجاج غير متبلور باستخدام تقنيات حرارية وميكانيكية محكومة. وتكمن أهميتها في تمكين المكونات عالية الأداء لأشباه الموصلات والبصريات والخلايا الكهروضوئية ومعدات المختبرات.

يوفر زجاج الكوارتز ثباتًا حراريًا استثنائيًا ومقاومة كيميائية ووضوحًا بصريًا، مما يجعله لا غنى عنه للصناعات التي تتطلب الدقة والموثوقية.

السمات الرئيسية لزجاج الكوارتز للتطبيقات عالية التقنية

| السمة | القيمة/النطاق النموذجي | سياق التطبيق |

|---|---|---|

| نقاوة SiO₂ (%) | ≥99.995 | أشباه الموصلات والبصريات |

| درجة حرارة العمل (درجة مئوية) | 1,050-1,200 1,050 (مستمر) | المعالجة بالحرارة العالية |

| انتقال الأشعة فوق البنفسجية (%) | >90 (عند 200 نانومتر، بسمك 1 مم) | الطباعة الحجرية، بصريات الأشعة فوق البنفسجية |

| التمدد الحراري (1/ك) | ~0.5 × 10-⁶ | ثبات الأبعاد |

ما هي المواد الخام الرئيسية وخطوات التحضير في تصنيع زجاج الكوارتز؟

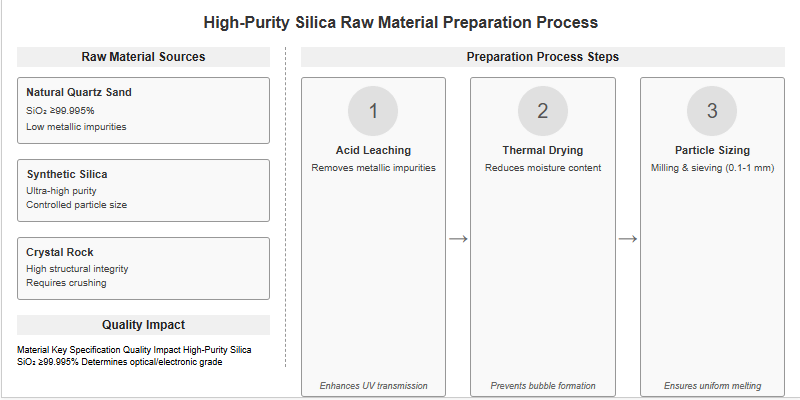

تعد جودة المواد الخام وتحضيرها من الأمور الأساسية لأداء زجاج الكوارتز وإنتاجه.

السيليكا عالية النقاء هي المدخلات الأساسية، ولكن مصدرها وشكلها ومعالجتها المسبقة تؤثر بشكل مباشر على نقاء المنتج النهائي وقوته.

المواد الخام الأساسية لتصنيع زجاج الكوارتز

والمادة الخام الأساسية هي السيليكا عالية النقاء (SiO₂)، وعادةً ما يتم الحصول عليها كرمل الكوارتز الطبيعي أو السيليكا الاصطناعية أو الصخور البلورية. يجب تقليل مستويات الشوائب - خاصةً الملوثات المعدنية - للحصول على زجاج من الدرجة البصرية والإلكترونية.

نظرة عامة على المواد الخام والتحضير

| المادة/الخطوة | الغرض/المواصفات | التأثير على الجودة |

|---|---|---|

| السيليكا عالية النقاء | SiO₂ ≥99.995% | تحديد الدرجة البصرية/الإلكترونية |

| النض الحمضي | يزيل الشوائب المعدنية | يعزز انتقال الأشعة فوق البنفسجية |

| التجفيف الحراري | يقلل من محتوى الرطوبة | يمنع تكون الفقاعات |

| تحجيم الجسيمات | 0.1-1 مم نموذجي | يضمن ذوبانًا موحدًا |

كيف يتم تحضير المواد الخام لإنتاج زجاج الكوارتز؟

يتضمن تحضير إنتاج زجاج الكوارتز الغسيل والنض الحمضي والمعالجة الحرارية1 لإزالة الملوثات السطحية والرطوبة. يتم التحكم في حجم الجسيمات من خلال الطحن والنخل، مما يضمن ذوباناً موحداً ويقلل من مخاطر العيوب في المنتج النهائي.

كيف تؤثر طرق الصهر في تصنيع زجاج الكوارتز على النقاء والتكلفة؟

إن عملية الصهر هي قلب عملية تصنيع زجاج الكوارتز، وهي التي تحدد نقاء المادة واقتصاديات الإنتاج.

تقدم طرق الصهر المختلفة - الصهر الكهربائي والانصهار باللهب - مفاضلات مختلفة من حيث النقاء الذي يمكن تحقيقه والإنتاجية والتكلفة التشغيلية.

كيف يؤثر الذوبان الكهربائي على نقاء زجاج الكوارتز وتكلفته؟

يستخدم الصهر الكهربائي أفران مقاومة عالية الحرارة لتسييل السيليكا. وفي حين أن هذه الطريقة تتسم بالكفاءة والفعالية من حيث التكلفة للإنتاج على نطاق واسع، إلا أنها قد تُدخل شوائب معدنية ضئيلة من الأقطاب الكهربائية أو بطانات الأفران، مما يقلل قليلاً من الوضوح البصري.

كيف يؤثر انصهار اللهب على النقاء ونفقات الإنتاج؟

انصهار اللهب (أوكسجين الهيدروجين أو شعلة بلازما2) يحقق درجة نقاء أعلى عن طريق صهر السيليكا في لهب خالٍ من الملوثات. وتنتج هذه الطريقة زجاجًا فائق النقاء مناسبًا لتطبيقات أشباه الموصلات والتطبيقات البصرية ولكنها تأتي مع استهلاك أعلى للطاقة وتكاليف تشغيلية أعلى.

ما هي المزايا النسبية للذوبان الكهربائي والانصهار باللهب؟

يُفضل الصهر الكهربائي لزجاج الكوارتز الصناعي السائب حيث تكون كفاءة التكلفة أمرًا بالغ الأهمية. ويتم اختيار الانصهار باللهب للتطبيقات التي تتطلب أعلى درجة نقاء، مثل الفراغات الضوئية أو البصريات فوق البنفسجية، على الرغم من سعره المرتفع.

مقارنة طريقة الذوبان

| الطريقة | النقاء (SiO₂، %) | مؤشر التكلفة النموذجية | التطبيقات الرئيسية |

|---|---|---|---|

| الذوبان الكهربائي | 99.95-99.995 | 1.0 (خط الأساس) | الأنابيب والقضبان والبصريات العامة |

| فليم فيوجن | ≥99.999 | 1.5-2.0 | أشباه الموصلات، والبصريات المتطورة |

كيف يتم تنفيذ عمليات التشكيل والتشكيل في تصنيع زجاج الكوارتز؟

يحدد التشكيل والتشكيل الهندسة ودقة الأبعاد وجودة السطح لمنتجات زجاج الكوارتز.

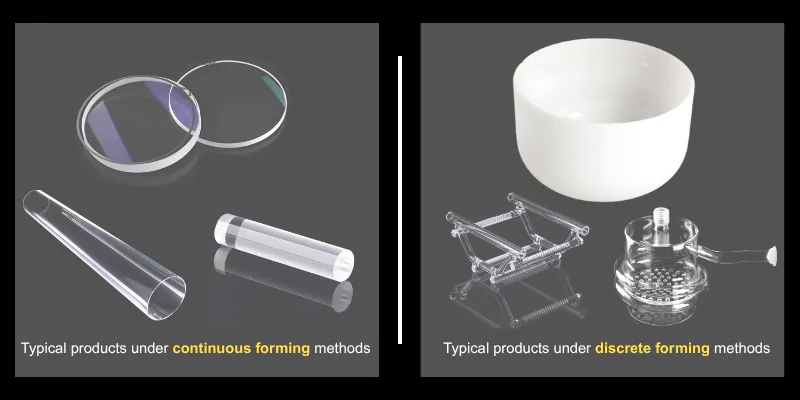

يتم استخدام كل من طرق التشكيل المستمر والمنفصل، يليها التشكيل الدقيق لتلبية التفاوتات الصارمة.

كيف يتم تطبيق التشكيل المستمر في إنتاج زجاج الكوارتز؟

يقوم التشكيل المستمر ببثق الكوارتز المنصهر من خلال القوالب لإنتاج الأنابيب, قضبانأو اللوحات ذات مقطع عرضي متناسق. هذه الطريقة مثالية للمنتجات الموحدة ذات الحجم الكبير.

كيف يتم تنفيذ التشكيل المنفصل في التصنيع؟

يتضمن التشكيل المنفصل صب أو كبس الكوارتز المنصهر في قوالب لأشكال مخصصة أو مكونات كبيرة. وهي مناسبة للعناصر المتخصصة أو الإنتاج منخفض الحجم.

ما هي تقنيات التشكيل التي تضمن دقة الأبعاد في زجاج الكوارتز؟

ويشمل التشكيل الدقيق الطحن والصفح والتصنيع الآلي باستخدام الحاسب الآلي. تحقق هذه التقنيات التفاوتات الدقيقة والتشطيبات السطحية المطلوبة للتطبيقات البصرية وأشباه الموصلات.

نظرة عامة على طرق التشكيل والتشكيل

| الطريقة/التقنية | التفاوت النموذجي (مم) | أنواع المنتجات | الملاحظات |

|---|---|---|---|

| التشكيل المستمر | ±0.2-0.5 | الأنابيب والقضبان والألواح | إنتاجية عالية |

| التشكيل المنفصل | ±0.5-1.0 | أشكال مخصصة, البوتقات | مرنة ومنخفضة الحجم |

| التصنيع الآلي باستخدام الحاسب الآلي | ±0.01-0.05 | العدسات والرقائق والبصريات | دقة عالية، ما بعد التشكيل |

لماذا يعتبر التلدين وتخفيف الإجهاد ضروريًا في صناعة زجاج الكوارتز؟

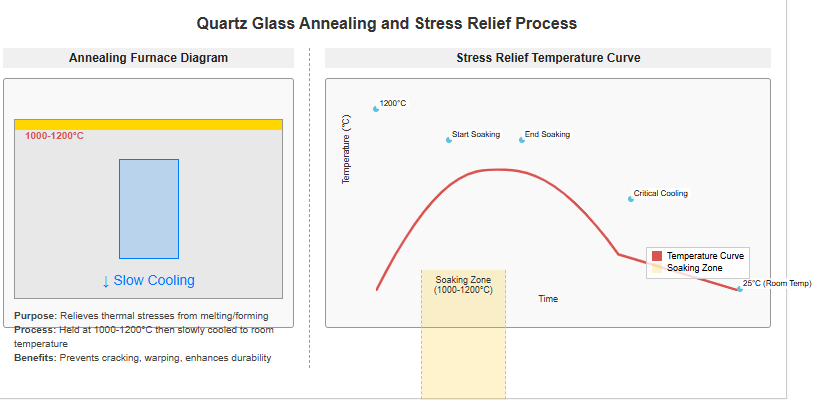

يعد التلدين وتخفيف الضغط أمرًا بالغ الأهمية لمنع التشقق والالتواء والعيوب الداخلية في منتجات زجاج الكوارتز.

يعمل التبريد المتحكم به على تخفيف الضغوط الحرارية المتراكمة أثناء الصهر والتشكيل، مما يضمن المتانة طويلة الأجل وثبات الأبعاد.

أثناء التلدين، يتم الاحتفاظ بالمنتجات في درجات حرارة محددة (عادةً ما بين 1,000 و1,200 درجة مئوية) ويتم تبريدها ببطء إلى درجة حرارة الغرفة. تزيل هذه العملية الإجهادات المتبقية وتعزز القوة الميكانيكية.

كيف يتم إجراء مراقبة الجودة والاختبار في تصنيع زجاج الكوارتز؟

تضمن مراقبة الجودة أن يفي زجاج الكوارتز بالمواصفات الصارمة للنقاء والهندسة والأداء.

يشمل الاختبار الفحص البصري وقياس الأبعاد وقياس الطيف الضوئي وتحليل الإجهاد.

تشمل المعايير الرئيسية ISO 9001 لإدارة الجودة، وASTM E438 للتركيب الكيميائي، وISO 10110 للمكونات البصرية.

نظرة عامة على مراقبة الجودة والاختبار

| الاختبار/المعيار | الغرض/المعيار | المتطلبات النموذجية |

|---|---|---|

| الفحص البصري | عيوب السطح والفقاعات | لا توجد شوائب مرئية |

| قياس الطيف الضوئي | انتقال الأشعة فوق البنفسجية/المرئية | >90% عند 200 نانومتر (بسمك 1 مم) |

| فحص الأبعاد | التسامح، التسطيح | حسب الرسم/المواصفات |

| تحليل الإجهاد | الإجهاد المتبقي | <5 ميجا باسكال |

كيف يجب على المهندسين والمشترين اختيار طريقة تصنيع زجاج الكوارتز المناسبة؟

يتطلب اختيار طريقة التصنيع المثلى الموازنة بين المتطلبات الفنية والتكلفة وقدرات الموردين.

يساعد إطار القرار المنظم المهندسين والمشترين على تقليل المخاطر وتعظيم القيمة.

ما هي معايير القرار التي يجب على المهندسين استخدامها لاختيار الطريقة؟

يجب على المهندسين تقييم متطلبات الاستخدام النهائي (النقاء، والهندسة، والوضوح البصري)، وحجم الإنتاج، واحتياجات التفاوت. على سبيل المثال، قد تتطلب تطبيقات أشباه الموصلات الانصهار باللهب للحصول على درجة نقاء عالية جدًا، بينما قد تستخدم أدوات المختبر العامة الصهر الكهربائي.

كيف يمكن للمشترين الموازنة بين التكلفة والأداء في المشتريات؟

يجب أن يقارن المشترون التكلفة الإجمالية للملكية، بما في ذلك السعر الأولي ومعدلات العائد والموثوقية على المدى الطويل. ويمكن تبرير التكاليف الأولية الأعلى للطرق المتميزة بانخفاض معدلات الفشل والأداء المتفوق.

ما هي خطوات تقييم الموردين التي تقلل من مخاطر المشروع؟

يجب أن يشمل تقييم الموردين عمليات التحقق من شهادات الاعتماد (ISO، ASTM)، وتدقيق مرافق الإنتاج، واختبار العينات، ومراجعة أداء المشروع السابق. كما أن وضع اتفاقيات جودة وقنوات اتصال واضحة يقلل من المخاطر.

قائمة مراجعة اختيار طريقة تصنيع زجاج الكوارتز

| عامل القرار | الأسئلة الرئيسية التي يجب طرحها | نقطة العمل |

|---|---|---|

| متطلبات النقاء | ما هو الحد الأدنى للنقاء المقبول؟ | مطابقة الطريقة مع التطبيق |

| الحجم والهندسة | هل المنتج قياسي أم مخصص؟ | اختر متصل أو منفصل |

| قيود التكلفة | ما هي التكلفة الإجمالية لدورة الحياة؟ | موازنة التكلفة المقدمة والطويلة الأجل |

| قدرات الموردين | هل الشهادات والسجل الحافل مثبتان؟ | إجراء عمليات التدقيق واختبارات العينات |

الخاتمة

يعتمد نجاح تصنيع زجاج الكوارتز على مواءمة اختيار العملية مع الأهداف التقنية والتجارية.

اتخاذ الخيار الصحيح في تصنيع زجاج الكوارتز هو تحدٍ استراتيجي. استفد من توريد مصنع TOQUARTZ المباشر والدعم الهندسي والتسليم السريع لضمان النجاح التقني والتجاري لمشروعك - اتصل بنا اليوم للحصول على حل مخصص.

الأسئلة الشائعة (الأسئلة الشائعة)

ما الفرق بين الصهر الكهربائي والانصهار باللهب في تصنيع زجاج الكوارتز؟

يعتبر الصهر الكهربائي فعال من حيث التكلفة للإنتاج بالجملة ولكنه قد يُدخل شوائب ضئيلة، بينما يحقق الانصهار باللهب نقاءً أعلى بتكلفة أعلى، وهو مثالي لتطبيقات أشباه الموصلات والتطبيقات البصرية.

كيف يمكنني التأكد من أن زجاج الكوارتز الذي أشتريه يلبي متطلباتي الفنية؟

اطلب شهادات المواد التفصيلية، وراجع معايير جودة الموردين (ISO، ASTM)، وإذا أمكن، اختبر العينات للتأكد من النقاء والنقل ودقة الأبعاد.

ما هي أهم العوامل عند اختيار مورد زجاج الكوارتز؟

تشمل العوامل الرئيسية القدرة التقنية، والاعتماد، وسجل الإنتاج، وسرعة الاستجابة، والقدرة على توفير حلول مخصصة.

كيف يحسن التلدين من جودة منتجات زجاج الكوارتز؟

يخفف التلدين من الضغوط الداخلية ويمنع التشقق ويضمن ثبات الأبعاد والقوة الميكانيكية على المدى الطويل.

المراجع: