تلعب أنابيب الكوارتز ذات التفاوتات الدقيقة للقطر دورًا حاسمًا في الصناعات عالية الأداء والحساسة من حيث التكلفة. ويعتمد المصنعون على طرق الإنتاج المتخصصة، والضوابط الصارمة للعملية، وضمان الجودة القوي لضمان أن كل أنبوب يفي بالمعايير المطلوبة. عندما لا تتطابق مواصفات التفاوت المسموح به مع عملية التصنيع الصحيحة، ترتفع تكاليف الإنتاج ويتأثر أداء المنتج بسبب مشاكل مثل الملاءمة غير الصحيحة أو انخفاض المتانة.

الوجبات الرئيسية

يحقق التقلص الدقيق للتجويف أدق التفاوتات المسموح بها، مما يجعلها مثالية للتطبيقات عالية الدقة.

رسم الانصهار المستمر يوازن بين التكلفة والتحمّل، وهو مناسب لأنابيب الكوارتز ذات القطر الكبير.

يُعد التصنيع الآلي الثانوي ضروريًا للتفاوتات الضيقة للغاية، مما يضمن دقة عالية في التطبيقات الحرجة.

يساعد اختيار طريقة التصنيع المناسبة بناءً على احتياجات التطبيق على تحسين الجودة وتقليل التكاليف.

تضمن مراقبة الجودة المنتظمة ومعدات القياس الدقيقة أن تفي أنابيب الكوارتز بمعايير التحمل الصارمة.

ما هي طرق التصنيع التي تحدد تفاوتات القطر القابلة للتحقيق في أنابيب الكوارتز؟

يختار المصنعون طرق تصنيع أنابيب وأنابيب محددة للتحكم في التفاوتات المسموح بها لقطر أنابيب الكوارتز. تقدم كل طريقة قدرات فريدة، مما يجعل من المهم مطابقة العملية مع متطلبات التطبيق. يساعد فهم السبب في أن كل طريقة تحقق تفاوتات معينة على مساعدة المهندسين على تحسين الجودة والتكلفة.

أساسيات عملية التقلص الدقيق للتجويف وقدرات التسامح

يتيح الانكماش الدقيق للتجويف للمصنعين تحقيق تفاوتات ضيقة للغاية لأنابيب الكوارتز. وتستخدم هذه الطريقة مغزلًا ساخنًا وبيئة تفريغ الهواء لتقليص الأنبوب بدقة، وهذا هو السبب في أنها مفضلة للتطبيقات التي تتطلب دقة عالية. تضمن هذه العملية أن تفي أنابيب الكوارتز بالمعايير الصارمة للأدوات التحليلية والألياف البصرية.

ويكمن السبب الرئيسي في اختيار التقلص الدقيق للتجويف في قدرته على توفير تفاوتات ضيقة تصل إلى ± 0.02 مم لأنابيب الكوارتز ذات القطر الصغير. تؤثر مادة المغزل وتشطيب السطح تأثيرًا مباشرًا على دقة الأنبوب النهائي، لذلك يستخدم المصنعون مغازل من الفولاذ المقاوم للصدأ أو التيتانيوم المصقول حتى النهاية المرآة. تقلل هذه الطريقة أيضًا من خشونة السطح، وهو أمر بالغ الأهمية للاستخدامات المختبرية والبصرية.

النقاط الرئيسية:

يحقق انكماش التجويف الدقيق أضيق التفاوتات في تصنيع الأنابيب والأنابيب.

تعد جودة المغزل والتحكم في العملية ضروريان للحصول على نتائج متسقة.

هذه الطريقة مثالية للتطبيقات التي يمكن أن يتسبب فيها حتى الاختلاف الطفيف في القطر في حدوث عطل.

الرسم الاندماجي المستمر وتغيرات الأبعاد المتأصلة

السحب الانصهار المستمر هو الطريقة الأكثر شيوعًا لإنتاج أنابيب الكوارتز ذات القطر الكبير. ويستخدم المصنعون هذه العملية لأنها توازن بين التكلفة والتفاوت الذي يمكن تحقيقه، مما يجعلها مناسبة لتطبيقات أشباه الموصلات والأفران الصناعية. وتتضمن هذه الطريقة سحب الكوارتز المنصهر من خلال قالب، مما يؤدي إلى بعض التباين في الأبعاد.

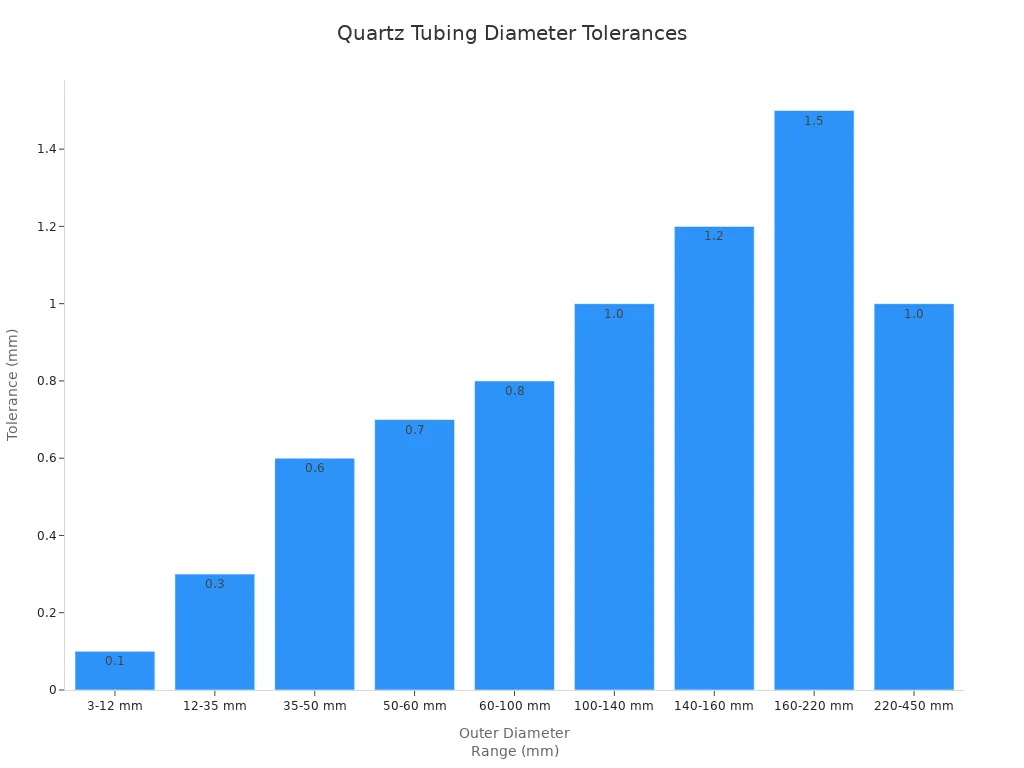

تفسر التقلبات في درجات الحرارة وتغيرات سرعة السحب لماذا لا يمكن أن يتطابق السحب المستمر بالانصهار مع التفاوتات الضيقة للتقلص الدقيق للتجويف. على سبيل المثال، عادةً ما تحقق الأنابيب التي يتراوح قطرها بين 100 مم و450 مم تفاوتات تفاوتات تتراوح بين ± 0.3 مم إلى ± 1.0 مم. يلخص الجدول التالي التفاوتات المسموح بها النموذجية لأنابيب الكوارتز التي تنتجها طرق تصنيع الأنابيب والأنابيب المختلفة:

نطاق القطر الخارجي (مم) | التفاوت المسموح به (مم) |

|---|---|

3 ≤ Φ < 12 | ±0.1 |

12 ≤ Φ < 35 | ±0.3 |

35 ≤ Φ < 50 | ±0.6 |

50 ≤ Φ < 60 | ±0.7 |

60 ≤ Φ < 100 | ±0.8 |

100 ≤ Φ < 140 | ±1.0 |

140 ≤ Φ < 160 | ±1.2 |

160 ≤ Φ < 220 | ±1.5 |

220 ≤ Φ < 450 | ±1.0 |

يختار المصنعون السحب بالانصهار المستمر عندما يحتاجون إلى إنتاج أنابيب كوارتز بأحجام كبيرة مع متطلبات تفاوت معتدلة.

عمليات التصنيع الثانوية لتفاوتات التفاوتات الضيقة للغاية

توفر عمليات التشغيل الآلي الثانوية حلاً عندما تتطلب أنابيب الكوارتز تفاوتات أكثر دقة من تلك التي يمكن تحقيقها عن طريق السحب أو الانكماش وحده. يستخدم المصنعون الطحن والتلميع لتحسين أبعاد أنابيب الكوارتز بعد عملية التصنيع الأولية للأنابيب والأنابيب. هذه الخطوة ضرورية للتطبيقات فائقة الدقة، مثل المكونات البصرية والتجميع الآلي.

إن السبب الرئيسي لاستخدام التصنيع الآلي الثانوي هو تحقيق تفاوتات تفاوتات ضيقة تصل إلى ± 0.01 مم، وهو أمر غير ممكن مع طرق التصنيع الأولية. ومع ذلك، تزيد هذه العملية من وقت الإنتاج والتكلفة، لذلك لا يستخدمها المصنعون إلا عندما يتطلب التطبيق أعلى مستوى من الدقة. يعتمد قرار تصنيع أنابيب الكوارتز آليًا على التوازن الدقيق بين المتطلبات الوظيفية والجدوى الاقتصادية.

جدول ملخص: لماذا تختار التصنيع الآلي الثانوي؟

السبب | التأثير |

|---|---|

الحاجة إلى التسامح الشديد للغاية | يحقق ± 0.01 مم |

متطلبات تشطيب السطح | يحسن من سلاسة البصريات |

أهمية ملاءمة التجميع الحرجة | يضمن التجميع الآلي الموثوق به |

من خلال فهم السبب في أن كل طريقة من طرق تصنيع الأنابيب والأنابيب توفر تفاوتات محددة، يمكن للمصنعين اختيار أفضل عملية لأنابيب الكوارتز الخاصة بهم وتجنب التكاليف غير الضرورية.

كيف يمكن للتقلص الدقيق للتجويف أن يحقق تفاوتات تفاوتات التسامح ± 0.02-0.05 مم للأنابيب ذات الأقطار الصغيرة؟

تبرز عملية التقلص الدقيق للتجويف كطريقة رائدة لتحقيق تفاوتات دقيقة لقطر أنابيب الكوارتز في التطبيقات ذات القطر الصغير. وتستخدم هذه العملية ضوابط هندسية متقدمة لتقديم أنابيب كوارتز بدقة لا مثيل لها. ويعتمد المصنعون على هذه الطريقة عندما تتطلب التطبيقات أعلى مستوى من الدقة والموثوقية.

اختيار المواد المغزلية ومتطلبات ثبات الأبعاد

يلعب اختيار مادة الشياق دورًا حاسمًا في تحقيق تفاوتات ضيقة لأنابيب الكوارتز. توفر المغازل المصنوعة من الفولاذ المقاوم للصدأ والتيتانيوم ثباتًا عالي الأبعاد في درجات الحرارة المرتفعة، مما يضمن حفاظ الأنبوب على شكله أثناء عملية الانكماش. يؤثر اختيار المغزل على كل من الدقة التي يمكن تحقيقها والاتساق طويل الأجل للعملية.

يجب أن يكون للمغازل سطح أنعم من Ra 0.1 ميكرومتر ودقة أبعاد في حدود ± 0.001 مم لنقل الشكل الصحيح إلى أنبوب الكوارتز. إذا تمدد المغزل أو التوى تحت الحرارة، فلن يفي الأنبوب بتفاوتات الأبعاد المطلوبة. يستبدل المصنعون المغازل بعد عدد محدد من الدورات لمنع التدهور الحراري من التأثير على جودة الأنبوب.

النقاط الرئيسية:

تؤثر مادة المغزل والتشطيب بشكل مباشر على دقة أنابيب الكوارتز.

يعد ثبات الأبعاد في درجات الحرارة العالية أمرًا ضروريًا للحصول على نتائج متسقة.

يحافظ الاستبدال المنتظم للمغزل على تفاوتات دقيقة لقطر أنابيب الكوارتز.

معلمات عملية الانكماش الحراري بالتفريغ الحراري والتحكم في التفاوت المسموح به

تستخدم عملية الانكماش الحراري بالتفريغ درجة حرارة وضغط متحكم بهما لتحقيق تفاوتات دقيقة لقطر أنابيب الكوارتز. يقوم المشغلون بتسخين مجموعة أنبوب الكوارتز والمغزل إلى 1600-1700 درجة مئوية تحت تفريغ من 10 ² تورر، مما يسمح للأنبوب بالانكماش بإحكام حول المغزل. هذه البيئة تمنع التلوث وتضمن انكماشًا موحدًا.

من الضروري التحكم الدقيق في درجة الحرارة وضغط التفريغ لتجنب التباين في الأبعاد. إذا تذبذبت درجة الحرارة بأكثر من ± 10 درجات مئوية، فقد تتطور الأنبوبة إلى بيضاوية أو عيوب سطحية. يراقب المصنعون هذه المعلمات عن كثب للتأكد من أن كل دفعة من أنابيب الكوارتز تلبي التفاوت المسموح به المحدد.

معلمة العملية | القيمة المستهدفة | التأثير على التحمل |

|---|---|---|

تقلص درجة الحرارة | 1600-1700°C | يحافظ على استدارة الأنبوب |

مستوى التفريغ | 10 ² torr | يمنع التلوث |

وقت الانتظار | 3-12 دقيقة | يتحكم في سماكة الجدار |

معدل التبريد | 50-100 درجة مئوية/ساعة | يقلل من الإجهاد الحراري |

هذا التحكم الدقيق في العملية يفسر سبب تحقيق الانكماش الحراري بالتفريغ الهوائي لهذه الدقة العالية.

نطاق قطر الأنبوب وعلاقات التفاوت الممكن تحقيقه

توجه العلاقة بين قطر الأنبوب والتفاوت الذي يمكن تحقيقه اختيار طرق التصنيع. يعمل الانكماش الدقيق للتجويف بشكل أفضل مع أنابيب الكوارتز بأقطار تتراوح أقطارها من 5 مم إلى 100 مم، حيث يمكن أن توفر تفاوتات ضيقة تصل إلى ± 0.02 مم. أما الأقطار الأكبر حجمًا فتطرح تحديات مع ثبات الشياق وانتقال الحرارة المنتظم.

تستفيد الأنابيب الأصغر حجمًا من التناسب الوثيق بين المغزل والكوارتز، مما يسمح بالتحكم الدقيق للغاية. ومع زيادة قطر الأنبوب، يصبح الحفاظ على نفس مستوى الدقة أكثر صعوبة بسبب التمدد الحراري والضغوط الميكانيكية. يستخدم المصنعون الدمج المستمر أو التصنيع الثانوي للأنابيب الأكبر حجمًا التي تتطلب تفاوتات أقل صرامة.

قطر الأنبوب (مم) | التفاوت الممكن تحقيقه (مم) | الطريقة الموصى بها |

|---|---|---|

5-20 | ±0.02 | تقلص التجويف الدقيق |

20-50 | ±0.03 | تقلص التجويف الدقيق |

50-100 | ±0.05 | تقلص التجويف الدقيق |

>100 | من ± 0.3 إلى ± 1.0.0 | الانصهار المستمر أو المعالجة الآلية |

يوضح هذا الجدول سبب اختيار الشركات المصنعة لتقليص التجويف الدقيق لأنابيب الكوارتز ذات القطر الصغير.

اختيار التفاوت المسموح به الخاص بالتطبيق لمنتجات التجويف الدقيق

تقود متطلبات التطبيق اختيار تفاوتات الأبعاد لأنابيب الكوارتز. يجب على المهندسين مراعاة عوامل مثل درجة الحرارة والتعرض للمواد الكيميائية والوضوح البصري لتجنب مشاكل الأداء أو فشل المنتج. يمكن أن يؤدي إهمال هذه المتطلبات إلى إعادة عمل مكلفة أو تعطل النظام.

تقدم الشركات المصنعة مجموعة واسعة من المواصفات لتتناسب مع التطبيقات المختلفة. على سبيل المثال، تخدم أنابيب الكوارتز فائقة الدقة ذات التفاوتات الضيقة التي تصل إلى ±.00001 بوصة الأدوات التحليلية، بينما تلبي التفاوتات القياسية التي تبلغ ±.0005 بوصة معظم احتياجات المختبرات. تضمن أنابيب الكوارتز عالية النقاء مع أنابيب الكوارتز ذات التفاوتات الدقيقة لقطرها أداءً موثوقًا في البيئات الصعبة.

المواصفات | التفاصيل |

|---|---|

أقطار الأنبوب | .005" إلى 2.0" |

أحجام التجويف | .0001" إلى 1.9" |

تفاوت القطر الخارجي | ±.0005" |

تجاويف فائقة الدقة | ±.00001" |

نطاق الطول | 0.1" إلى 60.0" |

تحمل الطول | ±.001" |

يضمن اختيار درجة التحمل المناسبة لكل تطبيق كلاً من الأداء والفعالية من حيث التكلفة.

لماذا تنتج طرق الاندماج الكهربائي المستمر والانصهار باللهب نطاقات تحمل مختلفة؟

تنتج طرق الاندماج الكهربائي المستمر وطرق الاندماج باللهب نطاقات تفاوت مختلفة بسبب ضوابط العملية الفريدة والقيود المادية. يجب أن يفهم المصنعون هذه الاختلافات لاختيار الطريقة المناسبة لكل تطبيق. تساعد مطابقة مواصفات التفاوت المسموح به مع قدرة المعالجة على تحسين كل من التكلفة والجودة لأنابيب الكوارتز.

تصميم بوتقة الانصهار الكهربائي ودقة فوهة القالب

يستخدم الانصهار الكهربائي بوتقة معدنية حرارية وفوهة قالب مُشكَّلة بدقة لتشكيل أنابيب الكوارتز. ويضمن تصميم البوتقة تسخينًا موحدًا، مما يعمل على استقرار لزوجة الكوارتز المنصهر ويسمح بتحكم أكثر إحكامًا في القطر. تحد دقة فوهة القالب، التي غالبًا ما تكون في حدود ± 0.05 مم، بشكل مباشر من الحد الأدنى للتفاوت الذي يمكن تحقيقه.

يقوم المصنعون بمراقبة درجة حرارة البوتقة وتآكل القالب في الوقت الفعلي للحفاظ على أبعاد أنبوبية متسقة. تقوم أنظمة التغذية المرتدة الآلية بضبط عناصر التسخين وسرعة السحب، مما يقلل من الخطأ البشري ويحسن من قابلية التكرار. يمكّن هذا النهج الانصهار الكهربائي من تحقيق تفاوتات تبلغ ± 0.3 مم للأنابيب التي يتراوح قطرها بين 100 مم و300 مم.

يبرز جدول ملخص العلاقات بين السبب والنتيجة في هذه العملية:

العامل | التأثير على التحمل |

|---|---|

اتساق البوتقة | يقلل من تباين القطر |

دقة فتحة القالب | تعيين الحد الأدنى للتفاوت الذي يمكن تحقيقه |

عناصر التحكم الآلي | يحسن الاتساق |

يتميز الانصهار الكهربائي بإنتاج أنابيب كوارتز ذات تفاوتات موثوقة تلبي معايير الصناعة.

حدود التحكم في درجة حرارة انصهار اللهب وأثره على التحمل

يعتمد الانصهار باللهب على لهب الهيدروجين والأكسجين لصهر وتشكيل أنابيب الكوارتز، ولكن التحكم في درجة الحرارة يمثل تحديات. تسبب بيئة اللهب المفتوحة تقلبات في درجات الحرارة تتراوح بين ±50-80 درجة مئوية، مما يؤثر على لزوجة الذوبان ويؤدي إلى تباين أكبر في الأبعاد. وتجعل هذه التقلبات من الصعب تحقيق نفس التفاوتات الصارمة مثل الاندماج الكهربائي.

هناك عدة عوامل تؤثر على اتساق التحمل في اندماج اللهب:

يمكن أن يحدث التحلل الحراريمما يؤدي إلى توليد الجسيمات وانخفاض الأداء في درجات الحرارة العالية.

يعمل التلوث من المحاليل القلوية أو الأملاح على تعزيز إزالة النتروجين وإضعاف بنية الأنبوب.

يؤدي ارتفاع محتوى الهيدروكسيل (OH) إلى زيادة معدلات إزالة النترة، مما يؤثر بشكل أكبر على ثبات التحمل.

النقاط الرئيسية:

يحد التحكم في درجة حرارة انصهار اللهب من اتساق التحمل لأنابيب الكوارتز.

يؤثر التلوث ومحتوى OH على السلامة الهيكلية ودقة الأبعاد.

يجب على المصنعين مراقبة متغيرات العملية لتلبية المعايير المطلوبة.

يبقى الاندماج باللهب خيارًا فعالاً من حيث التكلفة لأنابيب الكوارتز ذات القطر الكبير حيث تكون التفاوتات المعتدلة والمحتوى المنخفض من الهيدروكسيل من الأولويات.

تحسين سرعة السحب لأقطار الأنابيب المختلفة

تلعب سرعة السحب دورًا حاسمًا في تحديد التفاوت النهائي لأنابيب الكوارتز أثناء كلتا طريقتين الاندماج. يستخدم الدمج الكهربائي أنظمة مؤتمتة للحفاظ على سرعة سحب ثابتة، تتراوح عادةً بين 2 و5 مم في الدقيقة، مما يساعد على تقليل التباين في القطر. غالبًا ما يتطلب الاندماج باللهب إجراء تعديلات يدوية، مما يؤدي إلى سرعات سحب أقل اتساقًا وتفاوتًا أكبر في التفاوت في التحمل.

يضبط المشغلون سرعة السحب بناءً على قطر الأنبوب ومتطلبات الاستخدام. تسمح سرعات السحب الأبطأ بتحكم أفضل وتفاوتات أكثر دقة، بينما تزيد السرعات الأعلى من معدلات الإنتاج ولكن يمكن أن تؤدي إلى مزيد من التباين. تساعد أدوات المراقبة في الوقت الحقيقي المشغلين على إجراء تعديلات مستنيرة لتحسين كل من الجودة والكفاءة.

النقاط الرئيسية:

يعمل تحسين سرعة السحب على تحسين التحكم في التحمل لأنابيب الكوارتز.

تعمل الأنظمة الآلية في الدمج الكهربائي على تعزيز الاتساق.

تتطلب التعديلات اليدوية في انصهار اللهب مشغلين مهرة للوفاء بالمعايير.

يضمن اختيار سرعة السحب المناسبة تلبية أنابيب الكوارتز لمتطلبات الأبعاد والأداء.

المفاضلة بين محتوى OH مقابل مقايضات تحمل الأبعاد في اختيار طريقة الاندماج

يجب أن يوازن المصنعون بين الحاجة إلى محتوى منخفض من الهيدروكسيل (OH) مع التفاوت المطلوب في الأبعاد عند اختيار طريقة دمج أنابيب الكوارتز. ينتج الاندماج الكهربائي أنابيب ذات محتوى أقل من الهيدروكسيل (OH)، عادةً أقل من 30 جزء في المليون، ويحقق تفاوتات أكثر دقة. بينما ينتج عن الاندماج باللهب، رغم قدرته على إنتاج أنابيب أكبر حجمًا، محتوى أعلى من الهيدروكربون، غالبًا ما يتراوح بين 150 و200 جزء في المليون، وتفاوتات أكثر مرونة.

تؤثر المفاضلة بين محتوى OH والتسامح على مدى ملاءمة أنابيب الكوارتز لتطبيقات محددة. وغالبًا ما تتطلب صناعات أشباه الموصلات والصناعات البصرية محتوى منخفضًا من OH وأبعادًا دقيقة، مما يجعل الاندماج الكهربائي الطريقة المفضلة. قد تعطي تطبيقات الأفران الصناعية الأولوية للتكلفة المنخفضة والحجم الكبير، وتقبل محتوى OH الأعلى والتفاوتات الأوسع.

ويوضح جدول ملخص هذه المفاضلات:

طريقة الاندماج | محتوى OH (جزء في المليون) | التفاوت النموذجي (مم) | أفضل تطبيق |

|---|---|---|---|

الانصهار الكهربائي | 10-30 | ±0.3-0.5 | أشباه الموصلات والبصريات |

فليم فيوجن | 150-200 | ±0.5-1.0 | الأفران الصناعية |

يضمن اختيار طريقة الدمج المناسبة أن تلبي أنابيب الكوارتز المعايير الوظيفية والصناعية.

متى يبرر التصنيع الآلي الثانوي باستخدام الحاسب الآلي تكاليف التفاوتات الفائقة الدقة؟

يصبح التصنيع الآلي الثانوي باستخدام الحاسب الآلي ضروريًا عندما تتطلب التطبيقات أنابيب كوارتز ذات تفاوتات أكثر دقة مما يمكن أن تحققه طرق التصنيع الأولية. ويلجأ المصنعون إلى هذه العملية لتلبية الاحتياجات فائقة الدقة في صناعات مثل البصريات والروبوتات والتحاليل المخبرية. يعتمد قرار استخدام التصنيع الآلي الثانوي على التوازن بين المتطلبات الوظيفية والتكلفة المضافة.

اختيار عملية الطحن بدون مركزية مقابل عملية الطحن بمعرف/بأداة طحن بأداة طحن بأداة طحن بأداة طحن بأخرى

يجب على المهندسين الاختيار بين الطحن بدون مركزية والطحن بالمعرف/التفصيل الخارجي بناءً على احتياجات الهندسة والتفاوت المسموح به لأنابيب الكوارتز. يعمل الطحن بدون مركزية بشكل أفضل لتحقيق أقطار خارجية موحدة، بينما يستهدف الطحن بدون مركزية/التجويف الخارجي الأسطح الداخلية والخارجية لتطبيقات الكوارتز المخصصة. يؤثر الاختيار على كل من الدقة التي يمكن تحقيقها وكفاءة الإنتاج.

يوفر الطحن بدون مركزية إنتاجية أسرع وتركيزًا أفضل لأنابيب الكوارتز عالية الجودة، خاصةً عندما يكون القطر الخارجي أمرًا بالغ الأهمية. ويوفر الطحن بالمعرف/التوجيه الخارجي مرونة للأشكال المعقدة أو عندما يتطلب كلا السطحين تفاوتات ضيقة للغاية. تدعم كل طريقة متطلبات الاستخدام النهائي المختلفة لمكونات الكوارتز المخصصة.

النقاط الرئيسية:

يتفوق الطحن بدون مركزية في التوحيد والسرعة في التجانس في الاتجاه العمودي.

يناسب طحن المعرف/التعريف/التعديل احتياجات التحمل المعقدة أو مزدوجة السطح.

يؤثر اختيار الطريقة على التكلفة والتسامح الذي يمكن تحقيقه.

مواصفات العجلة الماسية وإنجاز التشطيب السطحي

ويؤثر اختيار العجلة الماسية تأثيرًا مباشرًا على تشطيب السطح ودقة أبعاد أنابيب الكوارتز. يستخدم المصنعون عجلات ذات أحجام محددة من الحبيبات لتحقيق النعومة المطلوبة لمنتجات الكوارتز عالية الجودة. تضمن العجلة المناسبة الحد الأدنى من العيوب السطحية وتدعم أهداف التفاوتات الصارمة.

تُنتج العجلات الماسية ذات الحبيبات الدقيقة تشطيبات أكثر سلاسة، وهي ضرورية لأنابيب الكوارتز البصرية والمعملية. تزيل العجلات الخشنة المواد بسرعة ولكنها قد تترك خدوشًا دقيقة، مما يؤثر على الأداء في التطبيقات الحساسة. يراقب المشغلون تآكل العجلات للحفاظ على نتائج متسقة طوال فترة الإنتاج.

عامل عجلة الماس | التأثير على أنابيب الكوارتز |

|---|---|

حجم الحبيبات | حبيبات أنعم = لمسة نهائية أنعم |

صلابة العجلة | عجلة أكثر صلابة = تحكم أفضل في الأبعاد |

معدل التآكل | إنهاء متناسق على مسافات طويلة |

يوضح هذا الجدول كيف تؤثر مواصفات العجلة على جودة أنابيب الكوارتز المخصصة.

تحليل نقطة التعادل الاقتصادي لعمليات التصنيع الآلي

يبرر المصنعون التصنيع الآلي الثانوي لأنابيب الكوارتز من خلال تحليل نقطة التعادل بين التكلفة المضافة وانخفاض معدلات الرفض. تتطلب التفاوتات الأكثر صرامة مزيدًا من الوقت والأدوات المتخصصة والفحص الدقيق، مما يزيد من تكاليف الإنتاج. ومع ذلك، يمكن تعويض هذه التكاليف إذا كانت قيمة انخفاض الخردة وتحسين عوائد التجميع تتجاوز علاوة التصنيع الآلي.

يشمل توزيع التكلفة النموذجية وقت التصنيع الإضافي، والمزيد من نفايات المواد، وزيادة متطلبات الفحص. إن التصنيع الآلي عالي التحمل مكلف بسبب بطء العمليات والحاجة إلى تركيبات وتركيبات خاصة. يعتمد القرار الاقتصادي على حجم الطلب وتكلفة القِطع المرفوضة.

يزيد وقت التصنيع الإضافي من تكاليف العمالة.

ينتج المزيد من نفايات المواد عن تشديد الحدود.

يؤدي الفحص الدقيق إلى زيادة نفقات مراقبة الجودة.

يستخدم المصنعون هذا التحليل لتحديد متى تكون المعالجة الآلية فائقة الدقة لأنابيب الكوارتز فعالة من حيث التكلفة.

حسابات مكدس التسامح للتجميعات متعددة المكونات

تفسر حسابات تكديس التفاوت المسموح به لماذا تكون المعالجة الآلية فائقة الدقة ضرورية في بعض الأحيان لأنابيب الكوارتز المستخدمة في التجميعات. عندما تتلاءم مكونات متعددة معًا، يمكن أن تتراكم الاختلافات الصغيرة في كل جزء، مما يتسبب في اختلال المحاذاة أو فشل التجميع. يحسب المهندسون إجمالي الاختلافات المحتملة لضمان أن المنتج النهائي يلبي المتطلبات الوظيفية.

إذا تجاوز التكدس الحد المسموح به، تصبح المعالجة الثانوية هي الطريقة الوحيدة لضمان الملاءمة والأداء المناسب. هذا النهج شائع في تجميعات الكوارتز عالية الجودة للبصريات والروبوتات والأدوات التحليلية. يعتمد المصنعون على الحسابات الدقيقة لتجنب إعادة العمل المكلفة أو تعطل النظام.

النقاط الرئيسية:

يمكن أن يتسبب تكدس التسامح في حدوث مشكلات في التجميع إذا لم يتم التحكم فيه.

يضمن التصنيع الآلي فائق الدقة ملاءمة موثوقة في الأنظمة متعددة الأجزاء.

تمنع الحسابات الدقيقة حدوث أعطال الأداء في تجميعات الكوارتز المخصصة.

كيف ينبغي للمصنعين التعامل مع مواصفات التفاوت في طلبات عروض أسعار أنابيب الكوارتز؟

يجب أن يتعامل المصنعون مع مواصفات التفاوت المسموح به بتحليل دقيق لضمان الجودة والفعالية من حيث التكلفة. وعليهم مطابقة عملية الإنتاج مع متطلبات التطبيق، وتجنب التفاوتات التعسفية أو الصارمة للغاية. يدعم هذا النهج ضمان الجودة بشكل أفضل ويقلل من النفقات غير الضرورية.

تحليل التحمل الوظيفي مقابل المواصفات التعسفية

يساعد تحليل التفاوت المسموح الوظيفي الشركات المصنعة على تحديد سبب ضرورة وجود تفاوت مسموح محدد لأنابيب الكوارتز. يقوم المهندسون بتحليل بيئة الاستخدام النهائي وملاءمة التجميع ومتطلبات الأداء قبل وضع الحدود. تمنع هذه الطريقة الإفراط في المواصفات، مما قد يؤدي إلى زيادة التكاليف وتعقيد عملية الإنتاج.

عندما تستخدم الفرق مواصفات اعتباطية، فإنها تخاطر باختيار تفاوتات لا تحسن الجودة أو الموثوقية. ويمكن أن يؤدي ذلك إلى ارتفاع معدلات الخردة وطول المهل الزمنية. يضمن التحليل الوظيفي أن كل تفاوت مسموح به يدعم بشكل مباشر الوظيفة المقصودة.

الوجبات السريعة الرئيسية:

يعمل التحليل الوظيفي على مواءمة التفاوتات الوظيفية مع الاحتياجات الواقعية.

قد تؤدي التفاوتات التعسفية إلى رفع التكاليف دون تحسين الجودة.

يدعم التحليل الدقيق ضمان الجودة الفعال.

مؤشرات قدرات عملية التصنيع وعلاقات التفاوت المسموح بها

يستخدم المصنعون مؤشرات قدرة المعالجة، مثل Cpk، لفهم سبب قدرة عملية الإنتاج على تلبية تفاوت معين لأنابيب الكوارتز باستمرار. تشير قيم Cpk التي تزيد عن 1.33 إلى أن العملية يمكن أن تنتج بشكل موثوق ضمن الحدود المحددة. ويدعم هذا النهج القائم على البيانات ضمان الجودة من خلال ربط قدرة العملية بالتفاوتات المسموح بها التي يمكن تحقيقها.

يبرز جدول ملخص هذه العلاقات:

قدرة المعالجة (Cpk) | قابلية التحمل الإنجاز | تأثير ضمان الجودة |

|---|---|---|

>1.67 | محكم للغاية (± 0.02 مم) | أعلى اتساق |

1.33-1.67 | الدقة (± 0.05 مم) | جودة موثوق بها |

<1.33 | قياسي (± 0.1 مم فأكثر) | زيادة التفتيش |

يختار المصنعون عمليات ذات مؤشرات قدرة مثبتة لضمان تلبية أنابيب الكوارتز لمتطلبات الجودة والمعايرة.

معايير تأهيل الموردين لفئات التسامح المختلفة

يضمن تأهيل الموردين أن الشركاء القادرين فقط هم من يقدمون أنابيب الكوارتز بالجودة المطلوبة. يقوم المصنعون بتقييم الموردين بناءً على وثائق العملية وشهادات المعايرة وبروتوكولات ضمان الجودة. وتوضح هذه الخطوة سبب اعتماد الجودة المتسقة على خبرة الموردين وأنظمة القياس القوية.

يجب على الموردين إثبات معايرة معدات القياس التي يمكن تتبعها والالتزام بالمعايير الدولية. كما يجب عليهم تقديم بيانات مراقبة العمليات الإحصائية لإثبات الجودة المستمرة. تساعد هذه المعايير الشركات المصنعة على تجنب مشاكل الجودة وضمان أداء موثوق به.

معايير الموردين الرئيسية:

قدرة العملية الموثقة والمعايرة

أنظمة ضمان الجودة المثبتة

تسليم متسق للتفاوتات المطلوبة

تحسين القدرة على تحمل التكاليف في المشتريات ذات الحجم الكبير

يفسر تحسين التفاوت المسموح به من حيث التكلفة لماذا يجب على المصنعين تحقيق التوازن بين التفاوتات الصارمة والكفاءة الاقتصادية في طلبات أنابيب الكوارتز ذات الحجم الكبير. يؤدي تشديد التفاوتات المسموح بها إلى زيادة الفحص والخردة ووقت الإنتاج، بينما يمكن أن يؤدي الحد الأدنى لكميات الطلبات الكبيرة (MOQ) إلى تقليل تكاليف الوحدة. يلخص الجدول التالي العوامل الرئيسية:

العامل | التأثير النموذجي | الإشارة الكمية |

|---|---|---|

OD/ID والجدار | ↑ التكلفة، ↑ الرصاص | يزيد القطر الخارجي الأكبر أو الجدار الأقل سمكًا من زمن الدورة |

التسامح | ↑ التكلفة | يزيد الشد حتى ± 0.1 مم من الفحص والخردة |

درجة النقاء | ↑ التكلفة | يفضل 99.99% SiO₂ على 99.9% |

العمليات الثانوية | ↑ التكلفة/الرصاص | المنحنيات والمفاصل والأخاديد تضيف دورات الفرن |

موك | ↓ تكلفة الوحدة | الدفعات الأكبر حجماً تستهلك تكاليف الإعداد |

يستخدم المصنعون هذه البيانات لتحديد التفاوتات المسموح بها التي تدعم أهداف الجودة والتكلفة على حد سواء، مما يضمن إدارة عملية الإنتاج بكفاءة وضمان الجودة القوي.

ما هي طرق مراقبة الجودة التي تتحقق من صحة تحقيق التسامح عبر عمليات التصنيع؟

تجيب طرق مراقبة الجودة عن السبب الذي يجعل المصنعين يثقون في تفاوتات قطر أنابيب الكوارتز. وتعتمد هذه الطرق على قياسات دقيقة ومعدات متطورة وبروتوكولات صارمة لضمان استيفاء كل أنبوب لمواصفاته. يستخدم المصنعون هذه الاستراتيجيات لمنع الأخطاء المكلفة والحفاظ على معايير عالية للمنتج.

اختيار معدات القياس لنطاقات تحمل مختلفة

يختار المصنعون معدات القياس بناءً على التفاوت المطلوب لكل أنبوب كوارتز. تحتاج الأنابيب عالية الدقة إلى آلات قياس الإحداثيات أو ميكرومتر الليزر، بينما تستخدم الأنابيب القياسية الفرجار أو المقاييس. يفسر اختيار المعدات سبب بقاء القياسات دقيقة عبر طرق الإنتاج المختلفة.

وتعتمد القياسات الدقيقة على دقة دقة الجهاز ومعايرته. على سبيل المثال، يدعم جهاز CMM بدقة ± 0.002 مم تفاوتات التفاوتات الضيقة للغاية، بينما يكتشف ميكرومتر الليزر الذي يتم مسحه بالليزر بسرعة 2000 هرتز التغيرات الصغيرة في القطر. يضمن اختيار المعدات تطابق القياسات مع متطلبات التفاوت المسموح به لكل تطبيق.

يعتمد المصنعون على المعدات التالية لإجراء قياسات موثوقة:

CMMs: للتفاوتات المسموح بها أقل من ± 0.05 مم

ميكرومتر الليزر: للقياسات المدمجة عالية السرعة

الفرجار/المقاييس: بالنسبة للشيكات القياسية

استراتيجيات التحقق من الأبعاد أثناء المعالجة مقابل استراتيجيات التحقق من الأبعاد بعد المعالجة

يستخدم المصنعون التحقق داخل خط الإنتاج وما بعد المعالجة لتوضيح سبب اكتشاف القياسات للأخطاء في وقت مبكر أو تأكيد الجودة النهائية. تراقب الأنظمة داخل خط الإنتاج أبعاد الأنبوب أثناء الإنتاج، بينما تتحقق فحوصات ما بعد المعالجة من صحة المنتجات النهائية. يقلل هذا النهج المزدوج من مخاطر التباين غير المكتشف.

توفر القياسات داخل الخط تغذية راجعة في الوقت الفعلي، مما يسمح للمشغلين بضبط المعلمات ومنع العيوب. تستخدم قياسات ما بعد المعالجة أدوات معايرة للتأكد من أن كل دفعة تفي بالمواصفات. تدعم كلتا الاستراتيجيتين الجودة المتسقة وتقلل من معدلات الخردة.

طريقة التحقق | عند الاستخدام | التأثير على القياسات |

|---|---|---|

في الخط | أثناء الإنتاج | الاكتشاف الفوري للأخطاء |

ما بعد المعالجة | بعد الإنتاج | ضمان الجودة النهائي |

تنفيذ التحكم في العمليات الإحصائية لمراقبة التحمل

يشرح التحكم الإحصائي في العمليات (SPC) لماذا يمكن للمصنعين اكتشاف الاتجاهات ومنع حالات الخروج عن التسامح. يستخدم التحكم الإحصائي في العمليات الإحصائية المخططات وتحليل البيانات لتتبع القياسات بمرور الوقت. تساعد هذه الطريقة في تحديد انحراف العملية قبل أن يؤدي إلى أنابيب غير مطابقة.

يقوم المشغلون بجمع القياسات على فترات زمنية محددة ورسمها على مخططات التحكم. إذا اقتربت القياسات من حدود التحكم، يقومون بفحص العملية وتصحيحها. تعمل مراقبة الأداء الفردي على تحسين الإنتاجية وتقليل فرصة إعادة العمل المكلفة.

النقاط الرئيسية لفعالية مراقبة الأداء الفردي في تصنيع أنابيب الكوارتز:

القياسات المنتظمة دعم الكشف المبكر عن التباين

مخططات التحكم تصور الاتجاهات والقيم المتطرفة

التدخل في الوقت المناسب يمنع فشل التحمل

متطلبات المعايرة وإمكانية التتبع للقياسات الحرجة

توضح المعايرة وإمكانية التتبع سبب بقاء القياسات جديرة بالثقة في جميع عمليات التصنيع. حيث يقوم المصنعون بمعايرة المعدات مقابل المعايير الوطنية أو الدولية، مما يضمن دقة كل قياس. تربط سجلات التتبع كل قياس بمرجع معتمد.

المعايرة المنتظمة تمنع الانحراف وتحافظ على الثقة في القياسات. تتيح إمكانية التتبع للمصنعين إثبات الامتثال أثناء عمليات التدقيق أو مراجعات العملاء. تدعم هذه الممارسات مراقبة الجودة الموثوقة وتبني الثقة مع العملاء.

المتطلبات | الغرض | التأثير على القياسات |

|---|---|---|

المعايرة | ضمان الدقة | يمنع انحراف القياس |

التتبع | الروابط إلى المعايير | دعم جاهزية التدقيق |

تحقق الشركات المصنعة لأنابيب الكوارتز تفاوتات قطرية دقيقة من خلال دمج طرق التصنيع الصحيحة، والضوابط الصارمة للعملية، وضمان الجودة المتقدم. فهي تعمل على تحسين كل من التكلفة والجودة عندما تطابق مواصفات التفاوت المسموح به مع الاحتياجات الفعلية لكل تطبيق.

يضمن الاختيار الدقيق للطريقة التي تضمن نتائج موثوقة.

ضوابط عملية صارمة للحفاظ على الاتساق.

يتحقق ضمان الجودة من صحة كل أنبوب.

يواصل المصنعون تحسين عملياتهم ويقدرون الشراكات القوية مع الموردين. يدعم هذا النهج الابتكار ويساعد على تلبية متطلبات الصناعة في المستقبل.

الأسئلة الشائعة

هل يمكن للتقلص الدقيق للتجويف أن يحقق تفاوتًا دقيقًا يبلغ ± 0.02 مم لأنابيب الكوارتز بقطر 200 مم، أم أن هناك قيودًا أساسية على العملية؟

لا يمكن للتقلص الدقيق للتجويف أن يحقق تفاوتًا دقيقًا يبلغ ± 0.02 مم لأنابيب الكوارتز بقطر 200 مم. تواجه العملية حدود ثبات المغزل عند الأقطار الأكبر. يستخدم المصنعون الانصهار المستمر أو المعالجة الثانوية لأنابيب الكوارتز الكبيرة للحفاظ على دقة الأبعاد.

لماذا ينتج الانصهار الكهربائي المستمر تفاوتات أكثر إحكامًا مقارنةً بالانصهار باللهب لنفس أنبوب الكوارتز بقطر 300 مم؟

يستخدم الانصهار الكهربائي المستمر تحكمًا دقيقًا في درجة حرارة البوتقة وتصميم فتحة القالب. تقلل هذه الطريقة من تباين القطر في أنابيب الكوارتز. ينطوي الانصهار باللهب على تقلبات أكبر في درجات الحرارة، مما يؤدي إلى تفاوتات أوسع ونتائج أقل اتساقًا لأنابيب الكوارتز ذات القطر الكبير.

متى تكون علاوة تكلفة التصنيع الآلي الثانوي باستخدام الحاسب الآلي مبررة لأنابيب الكوارتز؟

إن التصنيع الآلي الثانوي باستخدام الحاسب الآلي له ما يبرره عندما تتطلب أنابيب الكوارتز تفاوتات ضيقة للغاية أو نقاءً استثنائيًا. تحتاج تطبيقات مثل الألياف البصرية أو التحليل المختبري إلى دقة عالية. ويقابل التكلفة انخفاض معدلات الرفض وتحسين إنتاجية التجميع في الأنظمة الحرجة.

كيف يؤثر اختيار مادة المغزل وتشطيب السطح بشكل مباشر على تفاوت المعرف الذي يمكن تحقيقه في عمليات تقليص التجويف الدقيق؟

تحدد مادة المغزل وتشطيب السطح تفاوت المعرف النهائي لأنبوب الكوارتز. تنقل المغازل المصنوعة من الفولاذ المقاوم للصدأ أو التيتانيوم ذات الأسطح الملساء أبعادًا دقيقة. تزيد جودة المغزل الرديئة من تباين القطر وتقلل من فعالية مقاييس القطر أثناء الإنتاج.

ما هي معدات وبروتوكولات القياس التي تثبت صحة ادعاءات التفاوت المسموح به ± 0.05 مم لأنابيب الكوارتز؟

يستخدم المصنعون مقاييس القطر، ومقاييس القطر غير الملامسة، ومقاييس الليزر للتحقق من صحة القياسات. تضمن القياسات في الوقت الحقيقي الدقة. تتطلب البروتوكولات المعايرة وإمكانية التتبع وفقًا للمعايير الوطنية. تؤكد هذه الأدوات أن أنابيب الكوارتز تلبي متطلبات التفاوت والنقاء الصارمة.