ويصبح القطع بالليزر أكثر فعالية من حيث التكلفة من طرق الشفرات الماسية لقطع أنابيب الكوارتز عندما يرتفع حجم الإنتاج عن 8000 أنبوب سنويًا، أو عندما تصل متطلبات جودة الحواف إلى معايير مصقولة بالنار، أو عندما تكون هناك حاجة إلى أشكال هندسية معقدة. كما تدفع المواد عالية النقاء والتطبيقات الممتازة هذا التحول، حيث يؤدي تقليل الخردة والأتمتة إلى خفض التكاليف. ويعتمد التحول الاقتصادي على كل من العوامل القابلة للقياس واحتياجات التطبيقات المحددة، مما يجعل القطع بالليزر لأنابيب الكوارتز فعالاً من حيث التكلفة في العديد من بيئات التصنيع المتقدمة.

الوجبات الرئيسية

يصبح القطع بالليزر فعالاً من حيث التكلفة لقطع أنابيب الكوارتز عندما يتجاوز الإنتاج 8000 أنبوب سنويًا، نظرًا لانخفاض تكاليف الأنبوب الواحد وانخفاض العمالة.

يمكن أن توفر الأتمتة في القطع بالليزر ما يصل إلى 75% في تكاليف العمالة، مما يسمح لمشغل واحد بإدارة ماكينات متعددة، مما يعزز الإنتاجية والكفاءة.

يؤدي التخلص من التشطيب الثانوي باستخدام القطع بالليزر إلى توفير $8-$15 لكل أنبوب، مما يحسن الاتساق ويقلل من وقت الإنتاج الكلي.

يحقق القطع بالليزر معدلات خردة أقل (2-3%) مقارنةً بطرق الشفرات الماسية (8-12%)، مما يؤدي إلى توفير كبير في تكلفة المواد بمرور الوقت.

تفتح القدرة على إنشاء أشكال هندسية معقدة باستخدام القطع بالليزر فرصًا جديدة في السوق، مما يجعلها خيارًا قابلاً للتطبيق حتى بالنسبة للإنتاج منخفض الحجم أو النموذج الأولي.

متى يكون حجم الإنتاج مبررًا لاستثمار معدات القطع بالليزر على أنظمة الشفرات الماسية؟

يلعب حجم الإنتاج دورًا حاسمًا في تحديد متى يكون القطع بالليزر فعالاً من حيث التكلفة أنبوب الكوارتز يصبح القطع هو الخيار الأفضل. يجب أن يوازن المصنعون بين عدد الأنابيب المنتجة كل عام مقابل الاستثمار في المعدات والوفورات التشغيلية. يساعد فهم نقطة التعادل صانعي القرار على التخطيط للنمو والكفاءة.

تحليل حجم نقطة التعادل: حساب عتبة التعادل: 8,000 إلى 12,000 أنبوب سنويًا

تتراوح نقطة التعادل لقطع أنابيب الكوارتز بالليزر الفعالة من حيث التكلفة لقطع أنابيب الكوارتز بالليزر عادةً بين 8000 و12000 أنبوب في السنة. وغالبًا ما تجد المنشآت التي تنتج أقل من هذا النطاق أن طرق الشفرات الماسية أكثر اقتصادًا بسبب انخفاض التكاليف الأولية. ومع زيادة الإنتاج، تبدأ الوفورات الناتجة عن الأتمتة وانخفاض معدلات الخردة في تجاوز الاستثمارات الأولية.

عندما يصل الإنتاج السنوي للأنبوب إلى نطاق 8000 إلى 12000 أنبوب، تنخفض التكلفة الإجمالية لكل أنبوب بشكل كبير مع أنظمة الليزر. على سبيل المثال، قد تكلف إعدادات الشفرات الماسية $17-23 لكل أنبوب في هذه الأحجام، بينما يمكن لأنظمة الليزر أن تقلل ذلك إلى $16-21 لكل أنبوب. وينتج هذا التحول من انخفاض العمالة وقلة عدد الأنابيب المرفوضة والتخلص من التشطيب الثانوي.

السبب | التأثير |

|---|---|

ارتفاع حجم الأنبوب السنوي الأعلى | تكلفة أقل لكل أنبوب مع القطع بالليزر |

الأتمتة وتوفير الخردة | استرداد أسرع لاستثمار المعدات |

انخفاض متطلبات العمالة | زيادة كفاءة التكلفة بأحجام أكبر |

وفورات في تكاليف العمالة: تخفيض 75% من خلال الأتمتة ($70,000-100,000 سنويًا)

يوفر القطع بالليزر الفعال من حيث التكلفة لقطع أنابيب الكوارتز بالليزر انخفاضًا في العمالة المباشرة بمقدار 75% مقارنةً بطرق الشفرات الماسية. يقضي المشغلون وقتًا أقل على كل أنبوب لأن الأتمتة تتولى معظم العملية. تسمح هذه المناوبة لعامل واحد بالإشراف على ماكينات متعددة، مما يضاعف الإنتاجية.

يمكن أن تصل الوفورات السنوية في العمالة إلى $70,000 إلى $100,000 للمنشآت التي تنتج 10,000 أنبوب أو أكثر. وتأتي هذه الوفورات من تقليل وقت العمل اليدوي، وتقليل التعديلات اليدوية، وتقليل الحاجة إلى العمالة الماهرة في التشطيب. وفي المناطق ذات الأجور المرتفعة، ينخفض حجم التعادل لاعتماد الليزر بشكل أكبر، مما يجعل الأتمتة جذابة عند مستويات الإنتاج المنخفضة.

وفورات رئيسية في العمالة مع القطع بالليزر:

تخفيض 75% في العمالة المباشرة

$70,000-$100,000 وفورات سنوية بأحجام مثالية

يمكن لمشغل واحد إدارة عدة ماكينات

انخفاض حجم التعادل في المناطق ذات الأجور العالية

إزالة التشطيب الثانوي: $8-15 لكل أنبوب توفير في الحواف المصقولة بالنار

قطع أنبوب الكوارتز بالليزر الفعال من حيث التكلفة يلغي الحاجة إلى التشطيب الثانوي من خلال إنتاج حواف مصقولة بالليزر في خطوة واحدة. تتطلب طرق الشفرة الماسية 8-15 دقيقة من التشطيب اليدوي لكل أنبوب لتحقيق نتائج مماثلة. تضيف هذه الخطوة الإضافية $8-$15 إلى تكلفة كل أنبوب.

ومن خلال إزالة التشطيبات الثانوية، لا توفر أنظمة الليزر المال فحسب، بل تعمل أيضًا على تحسين الاتساق. وتضمن العملية أن كل أنبوب يفي بمعايير جودة السطح دون الحاجة إلى عمالة إضافية. وعلى مدى آلاف الأنابيب، تتراكم هذه الوفورات بسرعة وتساهم في تحقيق عائد أسرع على الاستثمار.

تغيير العملية | الوفورات الناتجة |

|---|---|

التخلص من التشطيب اليدوي | $8-$15 المحفوظة لكل أنبوب |

حواف مصقولة بالنار متناسقة | جودة أعلى للمنتج، وإعادة عمل أقل |

معالجة أحادية الخطوة | عمالة أقل وإنتاجية أسرع |

عائد استثمار رأس المال المسترد: عائد استثمار يتراوح بين 18 و24 شهرًا بأحجام الإنتاج المثلى

يوفر القطع بالليزر لقطع أنابيب الكوارتز الفعال من حيث التكلفة عائدًا سريعًا على الاستثمار عندما تكون أحجام الإنتاج عالية. وغالبًا ما تشهد المنشآت التي تعالج 10,000 أنبوب أو أكثر سنويًا فترات استرداد تتراوح بين 18 و24 شهرًا. وينتج هذا العائد السريع على الاستثمار من وفورات العمالة والخردة والتشطيبات المجمعة.

لا تزال تكاليف تشغيل أنظمة الليزر تنافسية، خاصة مع ليزر الألياف الليزرية الموفرة للطاقة. وتستخدم هذه الأنظمة عادةً من 6 إلى 10 كيلو وات في الساعة، وتبلغ تكلفتها حوالي 1 تيرابايت 100-1 تيرابايت 160 شهريًا، بينما قد تكلف ليزر ثاني أكسيد الكربون 1 تيرابايت 200-1 تيرابايت 400 شهريًا. يؤدي انخفاض نفقات المرافق والصيانة إلى زيادة تسريع الاسترداد.

أبرز مميزات استرداد رأس المال

عائد استثمار يتراوح بين 18 و24 شهرًا بأحجام مثالية

تكاليف تشغيل أقل مع أجهزة الليزر الموفرة للطاقة

تؤدي الوفورات من العمالة والخردة والتشطيب إلى تحقيق عوائد سريعة

يمكن للمنشآت إعادة استثمار المدخرات في النمو أو التكنولوجيا الجديدة

متى تجعل متطلبات جودة الحافة القطع بالليزر أفضل على الرغم من ارتفاع التكلفة الأولية؟

غالبًا ما تحدد متطلبات جودة الحواف الاختيار بين طرق الليزر والشفرة الماسية لقطع أنابيب الكوارتز. تحتاج العديد من الصناعات إلى أسطح تفي بمعايير صارمة من حيث النعومة والتسطيح والنظافة. وتوفر عملية القطع بالليزر مزايا فريدة من نوعها تجعلها الحل العملي الوحيد للتطبيقات الصعبة.

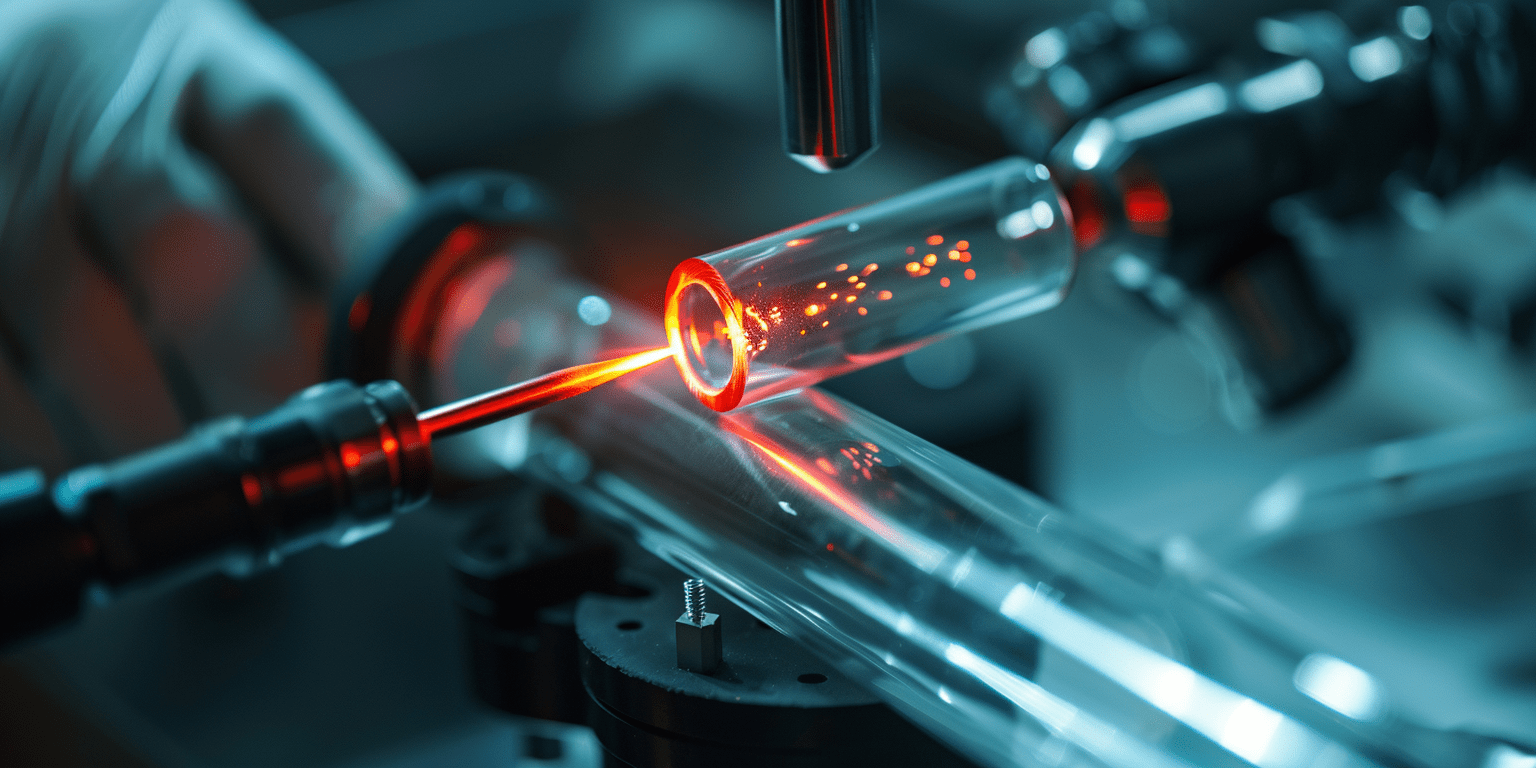

جودة الحواف المصقولة بالنار: Ra 0.3-0.5 ميكرومتر لا يمكن تحقيقه من خلال التشطيب الميكانيكي

ينشئ القطع بالليزر حوافًا مصقولة بالليزر مع خشونة سطح تتراوح بين Ra 0.3 و0.5 ميكرومتر. لا يمكن أن يصل التشطيب الميكانيكي إلى هذا المستوى من النعومة حتى مع الطحن المكثف. تعمل عملية القطع بالليزر على تسخين أنبوب الكوارتز إلى نقطة التليين، مما يسمح للتوتر السطحي بتنعيم الحافة أثناء تبريدها.

يختار العديد من المصنعين الليزر للتطبيقات التي تؤثر فيها جودة الحواف على أداء المنتج. فالأنابيب ذات الحواف المصقولة بالليزر تقاوم التشقق والتلوث، وهو أمر بالغ الأهمية في بيئات المختبرات وأشباه الموصلات. كما أن عملية القطع بالليزر تلغي الحاجة إلى الصقل اليدوي الذي يستغرق وقتًا طويلاً، مما يوفر العمالة ويحسن الاتساق.

المزايا الرئيسية للحواف المصقولة بالنار:

رع 0.3-0.5 ميكرومتر يحسن المتانة

لا حاجة للتلميع اليدوي

جودة متسقة في جميع الأنابيب

التطبيقات البصرية: λ/10 متطلبات التسطيح والنقل بالأشعة فوق البنفسجية (200-400 نانومتر)

تتطلب التطبيقات البصرية معايير عالية للغاية للتسطيح والنقل بالأشعة فوق البنفسجية. وتحقق عملية القطع بالليزر تسطيح λ/10 وخشونة سطح أقل من 5 نانومتر Ra، وهو ما لا يمكن للطرق الميكانيكية أن تضاهيه. يجب أن تنقل الأنابيب المستخدمة في البصريات أكثر من 80% من ضوء الأشعة فوق البنفسجية عند 185 نانومتر وأكثر من 85% عند 250 نانومتر، مع توازٍ أقل من 3 دقائق قوسية.

المعلمة | المتطلبات |

|---|---|

نفاذية الأشعة فوق البنفسجية | >80% عند 185 نانومتر (JGS1) |

<85% عند 250 نانومتر (JGS2) | |

خشونة السطح | <5 نانومتر Ra للتطبيقات البصرية |

التوازي | <3 دقائق قوسية |

الثبات الحراري | حتى 1,100 درجة مئوية |

يتيح القطع بالليزر للمصنعين تلبية هذه المواصفات الصارمة. تحافظ الأنابيب المعالجة بعملية القطع بالليزر على وضوح بصري عالٍ وهندسة دقيقة. تفتح هذه القدرة الأبواب أمام الأسواق المتقدمة، مثل الضوئيات والأدوات التحليلية.

المعالجة الخالية من التلوث: معايير جودة أشباه الموصلات والمستحضرات الصيدلانية

تتطلب صناعات أشباه الموصلات والصناعات الصيدلانية أنابيب كوارتز خالية من التلوث. تتجنب عملية القطع بالليزر التلامس مع الأدوات المعدنية، مما يمنع دخول الجسيمات المعدنية. وغالبًا ما تترك طرق الشفرات الماسية بقايا يجب إزالتها بالتنظيف الحمضي، مما يضيف تكلفة ومخاطر.

ينتج القطع بالليزر أنابيب جاهزة للاستخدام في بيئات نظيفة. يستفيد المصنعون من تقليل خطوات التنظيف وتحسين سلامة المنتج. كما تدعم عملية القطع بالليزر أيضًا التوثيق لمعايير الجودة، وهو أمر ضروري للامتثال في الصناعات الخاضعة للوائح التنظيمية.

ملخص مكافحة التلوث:

لا توجد بقايا معدنية من القطع بالليزر

الاستعداد الفوري للاستخدام في غرف الأبحاث

يدعم التوثيق الصارم للجودة

اقتصاديات السوق الممتازة: 40-60% هوامش أعلى تبرر اعتماد كميات أقل

تكافئ الأسواق المتميزة المصنعين الذين يقدمون جودة فائقة للحواف والتحكم في التلوث. تتيح عملية القطع بالليزر إمكانية الوصول إلى هذه الأسواق من خلال تلبية المواصفات التي تتطلب هوامش أعلى 40-60%. وحتى في أحجام الإنتاج المنخفضة، فإن القيمة المضافة تبرر الاستثمار الأولي في تكنولوجيا الليزر.

يمكن للمصنعين تقديم أنابيب متخصصة للتطبيقات البصرية وأشباه الموصلات والتطبيقات الصيدلانية. وتُباع هذه المنتجات بأسعار مميزة، مما يعوض ارتفاع تكلفة عملية القطع بالليزر. وتسمح القدرة على تلبية المتطلبات الصعبة للشركات بتوسيع قاعدة عملائها وزيادة الربحية.

السبب | التأثير |

|---|---|

جودة حافة فائقة | الوصول إلى الأسواق المتميزة |

انعدام التلوث | تسعير أعلى للمنتجات |

عملية القطع بالليزر | تبرير الاستثمار بأحجام منخفضة |

متى يوفر القطع بالليزر أوقات دورات أسرع من طرق الشفرات الماسية لأنابيب الكوارتز؟

القطع بالليزر تتميز بالسرعة والكفاءة في معالجة أنابيب الكوارتز. وغالبًا ما يقارن المصنعون إجمالي أوقات سير العمل لتحديد أفضل طريقة تلبي احتياجاتهم. تقوم الأقسام التالية بتفصيل المقارنة، مع تسليط الضوء على المواضع التي تقدم فيها أنظمة الليزر نتائج أسرع وإنتاجية أكبر.

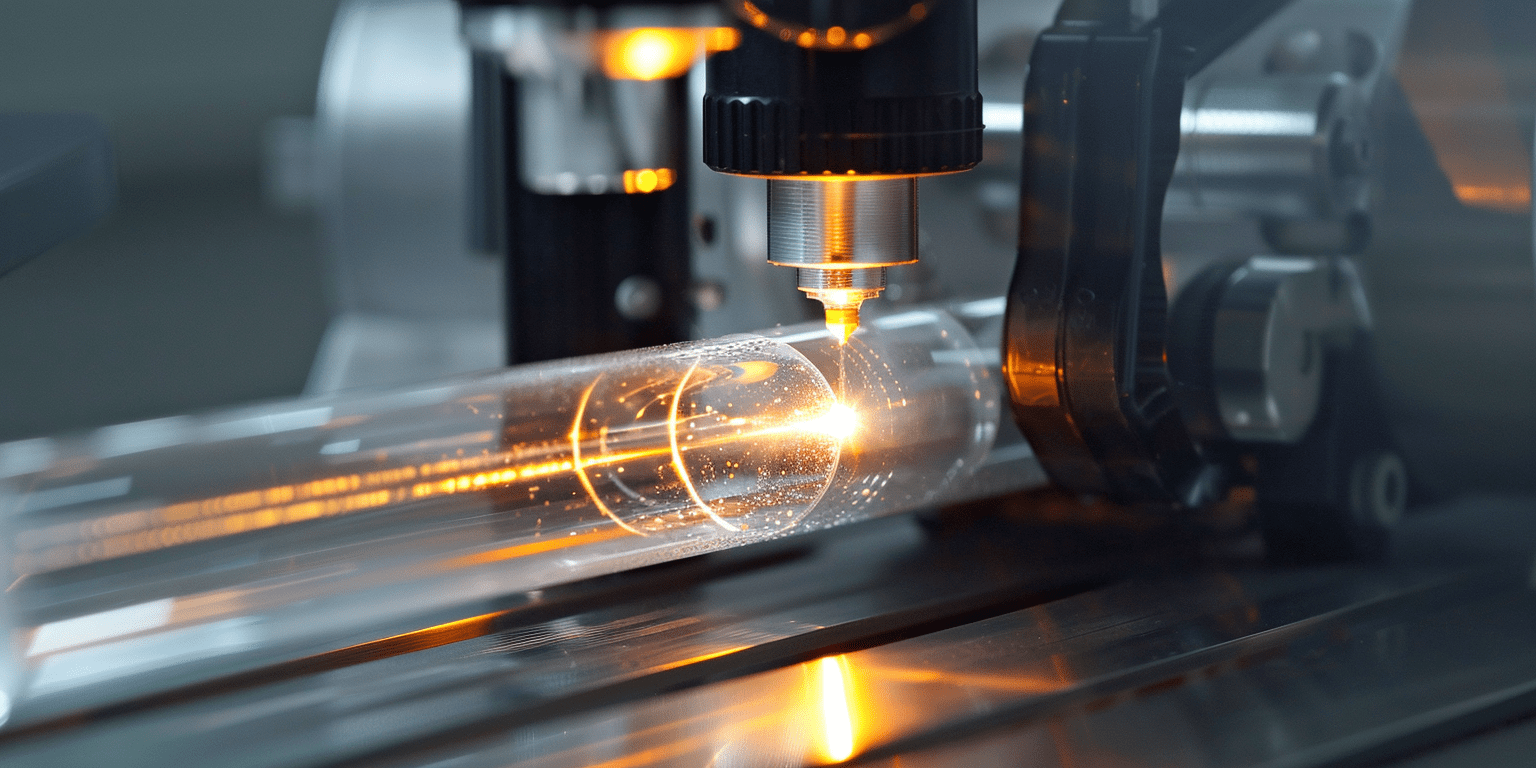

تحليل كامل لسير العمل: 8-12 ثانية ليزر 8-12 ثانية مقابل 13-23 دقيقة شفرة ماسية كاملة

تكمل أنظمة الليزر قطع أنبوب كامل في 8 إلى 12 ثانية فقط، بينما تتطلب طرق الشفرات الماسية من 13 إلى 23 دقيقة لنفس المهمة. ويصبح هذا الفرق أكثر أهمية عند التفكير في الإعداد والقطع والتشطيب والفحص. تزداد كفاءة القطع بالليزر حيث تقلل الأتمتة من التدخل اليدوي، وتزيل العملية العديد من الخطوات التي تستغرق وقتًا طويلاً.

تُظهر المقارنة المباشرة أن عمليات شفرة الماس تنطوي على مراحل متعددة. يجب على المشغلين إعداد المعدات ومراقبة القطع وإجراء التشطيبات الثانوية. ومن ناحية أخرى، تعمل أنظمة الليزر على تبسيط سير العمل من خلال الجمع بين القطع والتشطيب في خطوة واحدة.

الخطوة | وقت الليزر | وقت شفرة الماس |

|---|---|---|

الإعداد | 1-2 دقيقة | 2-3 دقائق |

القطع | 8-12 ثانية | 5-8 دقائق |

التشطيب | 0 | 8-15 دقيقة |

الفحص | 2-3 دقائق | 2-3 دقائق |

النقاط الرئيسية:

الليزر: 8-12 ثانية لكل أنبوب

شفرة الماس: 13-23 دقيقة لكل أنبوب

يجمع الليزر بين القطع والتشطيب بالليزر

القضاء على التشطيب الثانوي: توفير 8-15 دقيقة من خلال الحواف المصقولة بالنار

يلغي القطع بالليزر الحاجة إلى التشطيب الثانوي، مما يوفر من 8 إلى 15 دقيقة لكل أنبوب. وينتج هذا التغيير من الحافة المصقولة بالنار الناتجة أثناء عملية الليزر. يعني القطع النظيف والدقيق عدم الحاجة إلى طحن أو صقل إضافي.

توفر قواطع الأنابيب الليزرية دقة ومرونة عالية، مما يعزز الكفاءة.

تنتج العملية قطعًا لا تتطلب مزيدًا من المعالجة، مما يقلل من إجمالي وقت دورة الإنتاج.

تعمل عمليات القطع النظيفة والدقيقة على إزالة المواد المتبقية، مما يؤدي إلى تبسيط سير العمل وتقليل النفايات.

تستفيد الشركات المصنعة من جدول زمني أكثر قابلية للتنبؤ به وانخفاض تكاليف العمالة. كما يحسن التخلص من خطوات الإنهاء اليدوي من اتساق المنتج وجودته.

عبارات موجزة:

لا حاجة إلى تشطيب يدوي

حواف مصقولة بالنار متناسقة

دورات إنتاج أقصر

فوائد التحميل الآلي: 85-90% وقت عدم استخدام اليدين لتمكين الإشراف متعدد الأنظمة

تسمح الأتمتة في أنظمة القطع بالليزر للمشغلين بالإشراف على ماكينات متعددة في وقت واحد. ويزيد وقت عدم استخدام اليدين إلى 85-90%، مما يحرر العمال المهرة للقيام بمهام أخرى. يتناقض هذا المستوى من الأتمتة مع عمليات الشفرات الماسية التي تتطلب تعديلات يدوية وإشرافًا مستمرًا.

يمكن تشغيل أنظمة الليزر خلال ساعات العمل، مما يزيد من الإنتاجية. يقوم المشغّلون بتحميل الأنابيب الخام في النظام، وتتولى الماكينة عمليات التموضع والقطع والتفريغ. يقلل هذا النهج من الحاجة إلى الإشراف المستمر ويتيح إنتاجية أعلى.

يشرف المشغلون على عدة ماكينات

الحد الأدنى من التدخل اليدوي

زيادة الإنتاجية في غير ساعات العمل

تعمل الأنظمة الآلية على تحسين الكفاءة وتقليل تكاليف العمالة. يمكن للمنشآت زيادة الإنتاج دون إضافة المزيد من الموظفين، مما يجعل القطع بالليزر خيارًا ذكيًا للعمليات المتنامية.

مضاعفة الإنتاجية: 2-2.5 أضعاف الإنتاج اليومي خلال ساعات العمل الحالية

تضاعف أنظمة القطع بالليزر من الإنتاج اليومي للأنابيب بمقدار 2 إلى 2.5 مرة مقارنةً بطرق الشفرات الماسية. وتأتي هذه الزيادة من أوقات الدورات الأسرع وتقليل العمالة اليدوية. يمكن للمنشآت تحقيق إنتاج أعلى دون تمديد الورديات أو توظيف عمال إضافيين.

السبب | التأثير |

|---|---|

أزمنة دورات أسرع | إنتاج المزيد من الأنابيب في كل وردية عمل |

عمل يدوي أقل | يدير المشغلون المزيد من الماكينات |

الأتمتة | كفاءة وإنتاجية أعلى |

يرى المصنعون مكاسب فورية في الإنتاجية وتوفير التكاليف. إن القدرة على زيادة الإنتاج في حدود ساعات العمل الحالية تجعل من القطع بالليزر خيارًا جذابًا للمنشآت التي تهدف إلى توسيع السعة.

النقاط الرئيسية:

2-2.5 أضعاف الأنابيب في اليوم الواحد

لا حاجة إلى نوبات عمل إضافية

كفاءة أعلى مع الموظفين الحاليين

متى يقلل القطع بالليزر من معدلات الخردة بما يكفي لتعويض ارتفاع تكلفة المعدات لأنابيب الكوارتز؟

تلعب معدلات الخردة دورًا رئيسيًا في التكلفة الإجمالية لإنتاج أنابيب الكوارتز. يبحث العديد من المصنعين عن طرق لتقليل النفايات، خاصة عند العمل بمواد عالية النقاء أو باهظة الثمن. تقدم تقنية الليزر ميزة واضحة من خلال تقليل العيوب وتحسين الاتساق.

مقارنة معدل الخردة: 2-3% ليزر 2-3% مقابل 8-12% رفض شفرة الماس

تحقق أنظمة الليزر باستمرار معدلات خردة تتراوح بين 2% و3%، بينما تؤدي طرق الشفرات الماسية غالبًا إلى رفض ما بين 8% إلى 12%. يعني هذا الفرق انخفاض عدد الأنابيب المهدرة وانخفاض تكاليف المواد. وعلى مدار عام، يصبح تأثير هذا الانخفاض كبيرًا بالنسبة لأي عملية.

يواجه المشغلون الذين يستخدمون شفرات الماس مخاطر أعلى للتقطيع والتشقق وأخطاء الأبعاد. يعمل القطع بالليزر على التخلص من معظم هذه المشكلات من خلال استخدام طرق دقيقة وغير تلامسية. تُظهر البيانات المستقاة من منشآت متعددة أن التحول إلى الليزر يمكن أن يقلل من الخردة السنوية بما يصل إلى 751 تيرابايت 3 تيرابايت.

انخفاض معدلات الخردة بالليزر: 2-3% مقابل 8-12%

عيوب أقل ونفايات أقل

جودة متسقة في جميع عمليات الإنتاج

حساب الوفورات السنوية: $12,000-30,000 عند إنتاج 5,000-10,000 أنبوب

يتراكم الأثر المالي لانخفاض معدلات الخردة بسرعة. فبالنسبة للمنشآت التي تنتج من 5,000 إلى 10,000 أنبوب كل عام، يمكن أن يوفر اعتماد الليزر من $12,000 إلى $30,000 سنويًا. وتأتي هذه الوفورات من تقليل فقد المواد الخام وتقليل الوقت المستغرق في إعادة العمل.

قد تفقد العملية النموذجية للشفرة الماسية 800 أنبوب لكل 10000 أنبوب بسبب العيوب، في حين أن نظام الليزر قد يفقد حوالي 250 أنبوبًا فقط. وبمتوسط تكلفة المواد $35 لكل أنبوب، فإن هذا الفرق يساوي $19،250 في التوفير. وتزداد الأرقام بشكل أكبر بالنسبة للأنابيب الممتازة أو المتخصصة.

السبب | التأثير |

|---|---|

انخفاض معدل الخردة | انخفاض تكاليف المواد المخفضة |

عيوب أقل | إعادة عمل أقل وإنتاجية أعلى |

دقة الليزر | وفورات سنوية تتراوح بين $12,000-$30,000 |

القضاء على تباين المشغل: الاتساق باستخدام الحاسب الآلي للحد من 60-75% من العيوب

تستخدم أنظمة الليزر عناصر تحكم بنظام التحكم الرقمي باستخدام الحاسب الآلي للحفاظ على نفس معلمات القطع لكل أنبوب. يزيل هذا النهج التباين الذي يأتي من التشغيل اليدوي. ونتيجة لذلك، تختفي 60% إلى 75% من العيوب الناجمة عن الخطأ البشري.

يعتمد القطع اليدوي باستخدام شفرات الماس على مهارة المشغل وانتباهه. يمكن أن يؤدي التعب أو الأخطاء الصغيرة إلى ارتفاع معدلات الرفض. تضمن الأتمتة بالليزر أن كل أنبوب يفي بنفس المعايير، وردية بعد أخرى.

التحكم باستخدام الحاسب الآلي الرقمي (CNC) يزيل أخطاء المشغل

عملية مستقرة تقلل من معدلات العيوب

جودة موثوقة تحسن جداول التسليم

اقتصاديات المواد الممتازة: أنابيب عالية النقاء تضخيم تأثير تكلفة الخردة

وغالبًا ما تكلف أنابيب الكوارتز عالية النقاء من $80 إلى $150 لكل منها. معدلات الخردة لها تأثير مالي أكبر بكثير في هذه الحالات. وتصبح تقنية الليزر أكثر قيمة لأنها تحمي المواد باهظة الثمن من الفقد غير الضروري.

ستخسر المنشأة التي تنتج 3000 أنبوب عالي النقاء بمعدل خردة 10% $30,000 في المواد وحدها. ومن خلال التحول إلى الليزر وتقليل الخردة إلى 3%، تنخفض الخسارة إلى $7,200T. وهذا الفرق البالغ $22,800T يمكن أن يعوض ارتفاع تكاليف المعدات وتحسين الربحية.

العامل الرئيسي | النتيجة |

|---|---|

قيمة الأنبوب العالية | وفورات أكبر من تقليل الخردة |

دقة الليزر | يحمي المواد الممتازة |

انخفاض معدلات الخردة | عائد أسرع على الاستثمار |

متى يكون القطع الهندسي المعقد بالليزر أكثر اقتصادية من شفرة الماس لأنابيب الكوارتز؟

غالبًا ما يجعل القطع الهندسي المعقد من الليزر الخيار العملي والاقتصادي الوحيد لأنابيب الكوارتز. ويواجه المصنعون تحديات عند إنتاج ميزات داخلية بزاوية أو حلزونية أو معقدة لا تستطيع الطرق التقليدية للشفرة الماسية تحقيقها. تفتح القدرة على إنشاء أشكال متقدمة فرصًا جديدة لتصميم المنتجات والنماذج الأولية السريعة.

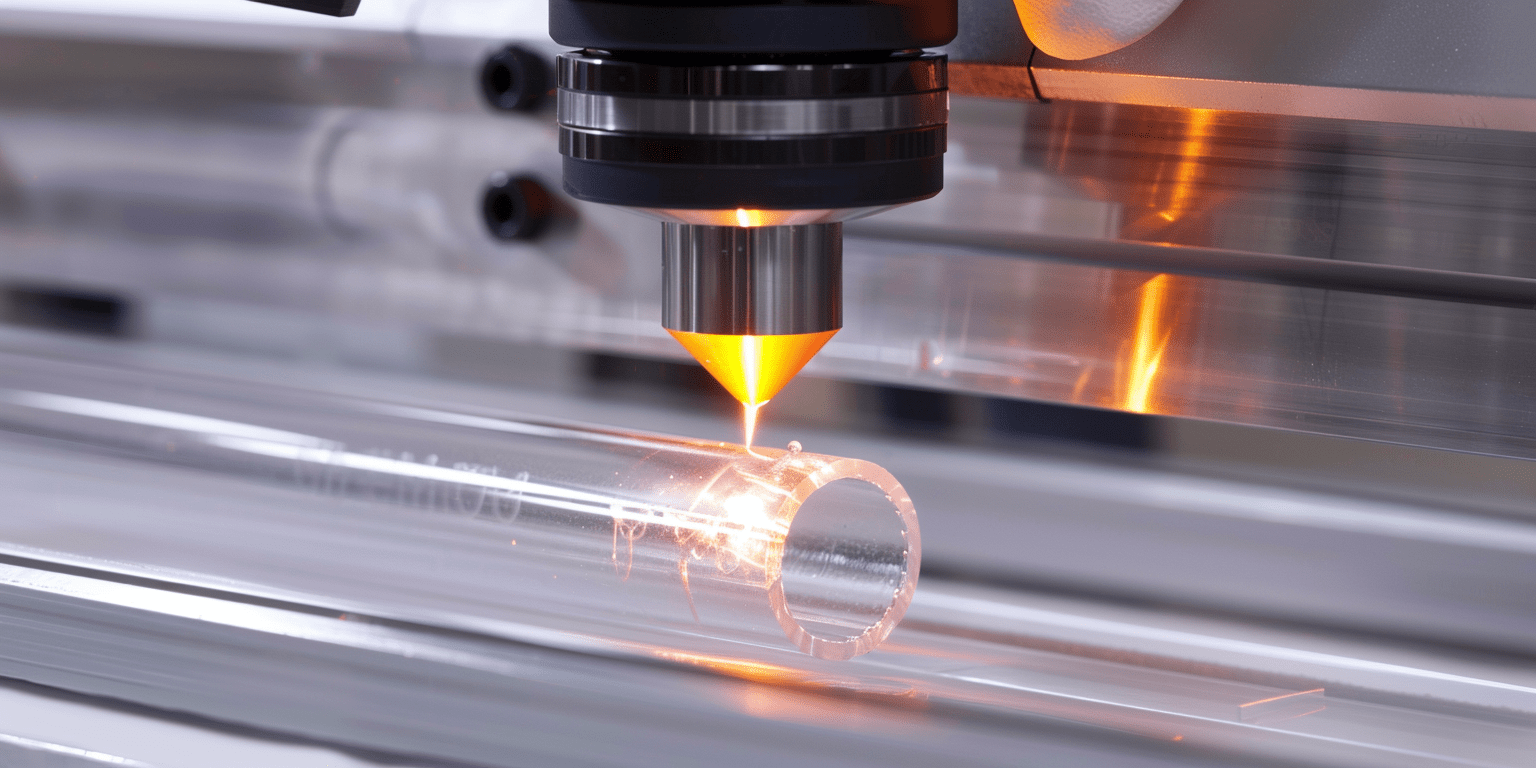

إمكانية القطع بزاوية: قطع بزاوية 15-45 درجة مستحيل باستخدام تركيبات الشفرات الماسية القياسية

تتفوق أنظمة الليزر في إنتاج عمليات القطع بزاوية تتراوح بين 15 و45 درجة، والتي لا تستطيع تركيبات الشفرات الماسية القياسية التعامل معها. تسمح هذه القدرة للمصنعين بتلبية متطلبات التصميم الفريدة لتطبيقات مثل منافذ رؤية الفرن أو النوافذ البصرية. تضمن دقة القطع بالليزر أن تظل كل زاوية متسقة عبر عمليات الإنتاج.

يدعم القطع بالليزر التصاميم المعقدة والزوايا الحادة والميزات خارج المحور. يمكن للمشغلين برمجة النظام لتحقيق تفاصيل دقيقة وحواف مشطوفة، وهي أمور صعبة أو مستحيلة بالطرق الميكانيكية. كما يوفر الليزر الأنبوبي دقة عالية للملامح المعقدة، مما يجعلها مثالية للاحتياجات الهندسية المتقدمة.

قطع بزاوية من 15-45 درجة باستخدام الليزر

زوايا حادة وتفاصيل دقيقة ممكنة

نتائج متسقة عبر الدفعات

يكتسب المصنعون ميزة تنافسية من خلال تقديم منتجات ذات أشكال هندسية متقدمة. وتشمل مزايا القطع بالليزر المرونة والسرعة والقدرة على تلبية المواصفات المطلوبة.

تفادي تكلفة التركيبات المخصصة: $2,000-8,000 تم توفيرها من خلال البرمجة باستخدام الحاسب الآلي

تلغي تقنية الليزر الحاجة إلى تركيبات مخصصة باهظة الثمن، والتي يمكن أن تكلف ما بين $2,000 و$8,000 لكل إعداد لأنظمة الشفرات الماسية. وبدلاً من ذلك، يستخدم المشغلون البرمجة باستخدام الحاسب الآلي لضبط مسارات القطع للأشكال الهندسية الجديدة. ويقلل هذا النهج كلاً من المهلة الزمنية والاستثمارات الأولية.

باستخدام الليزر، يمكن للمصنعين التبديل بين التصميمات بسرعة عن طريق تحديث تعليمات البرنامج. وتدعم هذه المرونة النماذج الأولية السريعة وإنتاج دفعات صغيرة دون التأخير في تصنيع التركيبات. تُظهر البيانات أن التحول إلى الليزر يوفر آلاف الدولارات لكل مشروع، خاصةً بالنسبة للطلبات منخفضة الحجم أو الطلبات المخصصة.

النقطة الأساسية | السبب | التأثير |

|---|---|---|

لا حاجة للتركيبات | برمجة CNC تحل محل الأجهزة | تكاليف إعداد أقل |

تغييرات سريعة في التصميم | التعديلات التي تعتمد على البرامج | تحول أسرع |

وفورات في التكاليف | لا يوجد استثمار في التركيبات | $2,000-$8,000 تم توفير $2-$8,000 لكل مشروع |

توفر أساليب وتقنيات القطع بالليزر فائدة اقتصادية واضحة للوظائف المعقدة. يمكن للمصنعين الاستجابة لطلبات العملاء بشكل أسرع وبمخاطر رأسمالية أقل.

الهندسة الحلزونية والمنحنية: التطبيقات المستحيلة بالقطع الميكانيكي

يتيح القطع بالليزر إنشاء ميزات حلزونية ومنحنية وداخلية لا يمكن للطرق الميكانيكية أن تضاهيها. يمكن لأجهزة الليزر الأنبوبية قطع الملامح المعقدة بدقة عالية، مما يجعلها مناسبة للمفاعلات الصيدلانية وأنابيب الخلط ومعدات المختبرات المخصصة. غالبًا ما تتطلب هذه الأشكال منحنيات مستمرة أو حواجز داخلية لا يمكن لشفرات الماس إنتاجها.

يستفيد المصممون من حرية إنشاء الخطوط المعقدة والخصائص الدقيقة. وتوفر أنظمة الليزر دقة استثنائية للقطع الدقيق للغاية، مما يدعم البحث والتطوير المتقدمين. كما تسمح هذه العملية بإنتاج ميزات فريدة من نوعها، مثل القواطع المشطوفة أو البيضاوية في عملية واحدة.

القطع الحلزوني والمنحني ممكن فقط بالليزر

الميزات الداخلية والتفاصيل الدقيقة التي تم تحقيقها

يدعم تطوير المنتجات المتقدمة

وتؤدي القدرة على إنتاج هذه الأشكال الهندسية إلى توسيع نطاق المنتجات التي يمكن أن تقدمها الشركة المصنعة. وتساعد هذه القيمة الاستراتيجية الشركات على دخول أسواق جديدة وخدمة صناعات متخصصة.

اقتصاديات الوحدة الواحدة: مبرر الليزر حتى بالنسبة للكميات النموذجية الأولية

يثبت القطع بالليزر أنه اقتصادي حتى بالنسبة لإنتاج وحدة واحدة أو نموذج أولي. وعلى عكس طرق الشفرات الماسية، التي تتطلب تركيبات وإعدادات مكلفة، يمكن لأنظمة الليزر إنتاج أجزاء لمرة واحدة بأقل قدر من التحضير. وتؤدي هذه القدرة على إنتاج النماذج الأولية السريعة إلى ابتكار أسرع ووقت أقصر للوصول إلى السوق.

يتمتع المصنعون بالعديد من الفوائد من هذا النهج. يوفر القطع بالليزر عملية سريعة للغاية وحرية التصميم وكفاءة التكلفة من خلال تحسين استخدام المواد. يصبح التسليم السريع، بما في ذلك التسليم بين عشية وضحاها للطلبات المستعجلة، ممكنًا للأشكال المخصصة والأشكال الهندسية المعقدة.

المزايا | الوصف |

|---|---|

تشغيل سريع جداً | أوقات إنجاز أقصر مقارنةً بالعمليات الميكانيكية التقليدية |

حرية التصميم | إنتاج الأشكال الهندسية المعقدة والميزات الداخلية بسهولة |

كفاءة التكلفة | أجزاء متعددة مقطوعة من أنبوب واحد، مما يوفر الوقت والمواد |

في حين قد يرى البعض عيوب القطع بالليزر، مثل ارتفاع تكاليف المعدات الأولية، إلا أن القدرة على تسليم النماذج الأولية والقطع المخصصة بسرعة تفوق هذه المخاوف في كثير من الأحيان. تدعم هذه القدرة الابتكار وتعزز العلاقات مع العملاء.

يصبح القطع بالليزر أكثر فعالية من حيث التكلفة من طرق الشفرات الماسية عندما يتوافق حجم الإنتاج وجودة الحواف ومتطلبات الهندسة مع نقاط قوته. وتحقق المنشآت أكبر الفوائد من الليزر عندما تحتاج إلى إنتاجية عالية أو تشطيبات حواف ممتازة أو أشكال معقدة. كما تقلل عملية الليزر من الخردة وتدعم التطبيقات المتميزة.

يجب على صانعي القرار استخدام هذه الخطوات لتقييم عملياتهم الخاصة:

قارن بين التكاليف الإجمالية والدقة والكفاءة لكل طريقة قطع.

مراجعة احتياجات المشروع، مثل جودة القطع وسماكة الكوارتز وكمية الأنابيب.

وازن بين المزايا الفريدة لشفرة الليزر والشفرة الماسية لتحديد أفضل ملاءمة.

يتميز الليزر بقدرته على تقديم نتائج متسقة، وتقليل العمل اليدوي، وفتح الوصول إلى أسواق جديدة. ومن خلال تقييم هذه العوامل، يمكن للمصنعين أن يقرروا ما إذا كان الليزر هو الاستثمار المناسب لاحتياجاتهم من قطع أنابيب الكوارتز.

الأسئلة الشائعة

لماذا يقلل القطع بالليزر من معدلات الخردة في إنتاج أنابيب الكوارتز؟

يستخدم القطع بالليزر طرقًا دقيقة وغير تلامسية. وهذا يقلل من التقطيع والتشقق الذي يحدث غالبًا مع الأدوات الميكانيكية. انخفاض معدلات الخردة يعني تقليل المواد المهدرة وزيادة الإنتاجية الإجمالية.

عملية دقيقة تقلل من العيوب

الجودة المتناسقة تحسن العائد

تقليل الهدر يوفر المال

لماذا يختار المصنعون القطع بالليزر للأشكال الهندسية المعقدة؟

يمكن لأنظمة الليزر قطع الزوايا واللوالب والميزات الداخلية التي لا تستطيع شفرات الماس تحقيقها. تسمح البرمجة باستخدام الحاسب الآلي بإجراء تغييرات سريعة بدون تركيبات باهظة الثمن. تدعم هذه المرونة النماذج الأولية السريعة والتصميمات المخصصة.

السبب | التأثير |

|---|---|

البرمجة باستخدام الحاسب الآلي الرقمي (CNC) | تغييرات سريعة في التصميم |

لا حاجة للتركيبات | تكاليف إعداد أقل |

الأشكال المتقدمة | فرص المنتجات الجديدة |

لماذا يُفضّل القطع بالليزر للتطبيقات عالية النقاء أو التطبيقات البصرية؟

يتجنب القطع بالليزر التلامس مع المعادن، وبالتالي يمنع التلوث. تخلق العملية حوافًا مصقولة بالليزر ذات حواف مصقولة بالنار مع Ra 0.3-0.5 ميكرومتر، مما يلبي المعايير البصرية ومعايير النظافة الصارمة. وهذا يتيح استخدامها في صناعات أشباه الموصلات والصناعات الدوائية.

لا توجد بقايا معدنية

يفي بالمعايير البصرية

جاهز للاستخدام في غرف الأبحاث

لماذا تقلل أتمتة الليزر من تكاليف العمالة في قطع الأنابيب؟

يقلل التشغيل الآلي بالليزر من وقت التدريب العملي بما يصل إلى 75%. يمكن لمشغل واحد إدارة عدة ماكينات في وقت واحد. تقلل هذه الكفاءة من تكاليف العمالة وتزيد من الإنتاجية.

العامل | النتيجة |

|---|---|

الأتمتة | عمل يدوي أقل |

الاستخدام متعدد الأنظمة | إنتاجية أعلى |

عدد أقل من المشغلين | انخفاض نفقات العمالة |

لماذا يوفر القطع بالليزر أزمنة دورات أسرع من طرق الشفرات الماسية؟

تقطع أنظمة الليزر الأنابيب وتنهيها في 8-12 ثانية. تستغرق طرق الشفرات الماسية من 13 إلى 23 دقيقة، بما في ذلك الإعداد والتشطيب. تعني أوقات الدورات الأسرع إنتاج المزيد من الأنابيب كل يوم.

8-12 ثانية لكل أنبوب

لا يوجد تشطيب ثانوي

ناتج يومي أعلى