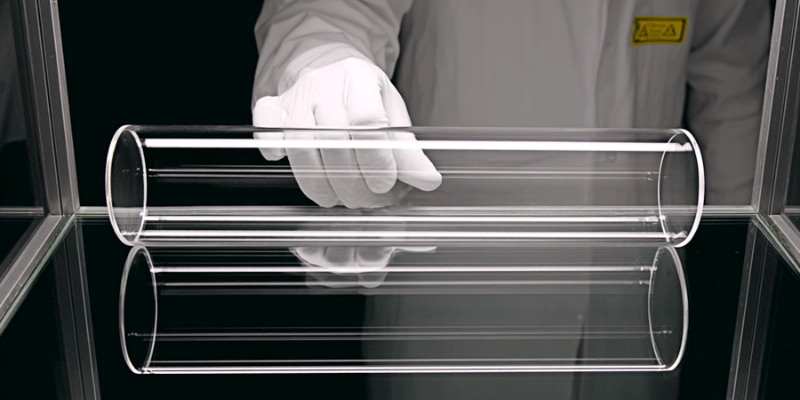

Kimyasal İşleme için kuvars tüplerin seçilmesi saflığa, duvar kalınlığına ve agresif kimyasallara ve yüksek sıcaklıklara karşı dirence dikkat edilmesini gerektirir. Yüksek saflıkta kuvars, güçlü asitlere veya termal döngüye maruz kaldığında bile olağanüstü dayanıklılık sunar. Yanlış seçim hizmet ömrünü kısaltabilir, kontaminasyona neden olabilir veya güvenlik riskleri yaratabilir. Mühendisler, güvenilir ve emniyetli çalışma için boru özelliklerini proses koşullarıyla eşleştirmelidir.

Önemli Çıkarımlar

Uzun hizmet ömrü sağlamak ve kimyasal işlemede kontaminasyon risklerini azaltmak için yüksek saflıkta kuvars tüpleri seçin.

Duvar kalınlığının önemini anlayın; daha ince duvarlar termal döngü ömrünü artırırken, daha kalın duvarlar basınç direncini artırır.

Kuvars tüplerin düzenli temizliği ve bakımı, kullanım ömürlerini uzatır ve operasyonlar sırasında beklenmedik arızaları önler.

Performansı ve güvenliği optimize etmek için sıcaklık ve kimyasal maruziyet dahil olmak üzere belirli proses koşullarına göre kuvars tüpleri seçin.

Zorlu uygulamalarda kuvars tüplerin kalitesini ve güvenilirliğini sağlamak için tedarikçi sertifikalarını ve safsızlık seviyelerini inceleyin.

Kuvars Tüpleri İşleme Uygulamaları İçin İdeal Kılan Kimyasal Direnç Özellikleri Nelerdir?

Kimyasal İşleme için Kuvars tüpler, agresif kimyasalların ve yüksek sıcaklıkların çoğu malzemeyi zorladığı ortamlarda eşsiz dayanıklılık sunar. Benzersiz kimyasal yapıları ve saflık seviyeleri asitlere, alkalilere ve solventlere karşı üstün direnç sağlar. Mühendisler, zorlu kimyasal işleme uygulamalarında güvenli ve uzun ömürlü çalışma sağlamak için bu özelliklere güvenmektedir.

Asit ve Alkali Direnci Sağlayan Si-O Bağ Kimyasını Anlamak

Kimyasal İşleme için kullanılan kuvars tüplerin kimyasal direnci güçlü silikon-oksijen (Si-O) bağları yapılarında bulunur. Bu kovalent bağlar, asit ve alkalilerin saldırısına karşı direnç gösteren kararlı bir ağ oluşturarak kuvars tüpleri çoğu aşındırıcı madde ile kullanıma uygun hale getirir. Kuvarsın makromoleküler yapısı, hidrolize dayanma ve zorlu ortamlarda bütünlüğünü koruma yeteneğini daha da artırır.

Kuvars tüpler, Si-O bağlarını parçalayabilen ve tüpü tehlikeye atabilen hidroflorik asit dışında genellikle asit saldırısına karşı direnç gösterir. Kristalin kuvars alkali çözeltilerde yavaşça çözünerek alkali saldırılarına karşı direncini gösterir ve çok çeşitli kimyasal prosesler için güvenilir hale getirir. Güçlü bağlar ve karmaşık yapının bu kombinasyonu, Kimyasal İşleme için kuvars tüplerin kimyasal olarak inert ve stabil kalmasını sağlar.

Neden | Etki |

|---|---|

Güçlü Si-O bağı | Asit ve alkalilerden kaynaklanan kimyasal saldırıları önler |

Makromoleküler yapı | Hidroliz direncini artırır |

Aside maruz kalma | Hidroflorik asit dışında bütünlüğünü korur |

Alkali maruziyeti | Yavaşça çözünerek uzun süreli stabilite sağlar |

Metalik Safsızlıklar (Al, Ti, Fe) Kimyasal Direnç Performansından Nasıl Ödün Verir?

Alüminyum, titanyum ve demir gibi metalik safsızlıklar kimyasal direncini azaltabilir. kuvars tüpler Kimyasal İşleme için. Bu safsızlıklar kuvars yapısında zayıf noktalar oluşturarak asitlerin ve alkalilerin malzemeye daha hızlı saldırmasına ve bozunmasına izin verir. Minimum metalik içeriğe sahip yüksek saflıkta kuvars, kimyasal inertliğini korur ve zorlu ortamlarda hizmet ömrünü uzatır.

Mühendisler, özellikle konsantre asitler veya yüksek sıcaklıklar içeren prosesler için katı safsızlık limitlerine sahip kuvars tüpler belirlemelidir. Endüstri standartları, istenmeyen reaksiyonları ve kontaminasyonu önlemek için kirleticiler için 25 ppm'nin altında safsızlık seviyeleri ve 1 ppm'nin altında alkali seviyeleri önermektedir. Tesisler, saflığı doğrulanmış tüpleri seçerek erken arızaları önleyebilir ve ürün kalitesini koruyabilir.

Özetle, düşük metalik safsızlıklara sahip kuvars tüplerin seçilmesi:

Agresif kimyasal ortamlarda daha uzun hizmet ömrü

Hassas süreçlerde daha az kontaminasyon riski

Yüksek sıcaklık ve aside maruz kalma altında tutarlı performans

Yaygın İşleme Reaktifleri için Sıcaklığa Bağlı Kimyasal Saldırı Oranları

Sıcaklık, Kimyasal İşleme için kuvars tüplerdeki kimyasal saldırı oranlarında kritik bir rol oynar. Sıcaklık arttıkça, kimyasal reaksiyonların hızı artar ve bu da tüp malzemesi yeterince saf veya sağlam değilse daha hızlı bozulmaya yol açabilir. Kuvars tüpler yüksek sıcaklıklarda stabilitesini korur, ancak herhangi bir sıcaklıkta hidroflorik aside maruz kalmak hızlı çözünmeye neden olabilir.

Mühendisler, kuvars tüplerin saflık derecesini proses sıcaklığı ve kimyasal konsantrasyonla eşleştirmelidir. Örneğin, ≥99.995% SiO₂ saflığına sahip tüpler geniş sıcaklık gradyanlarına ve yüksek ısı oranlarına dayanır, bu da onları fırın odaları ve reaktörler için ideal hale getirir. Standart duvar kalınlığı 0,3 mm ila 8 mm arasında değişir ve direnci optimize etmek ve korozyonu en aza indirmek için özel seçenekler mevcuttur.

Sıcaklık | Kimyasal Saldırı Oranı | Önerilen Saflık Derecesi |

|---|---|---|

<400°C | Düşük | ≥99,9% |

400-800°C | Orta düzeyde | ≥99.95% |

>800°C | Yüksek | ≥99.995% |

Hangi Proses Koşulları Yüksek Saflıkta ve Standart Kuvars Kalitelerinin Belirlenmesini Gerektirir?

Doğru kuvars tüp sınıfının seçilmesi, belirli kimyasal proses, sıcaklık ve saflık gereksinimlerine bağlıdır. Yüksek saflıkta kuvars zorlu ortamlarda güvenilir performans sağlarken, standart kaliteler daha az kritik uygulamalar için yeterli olabilir. Bu ayrımların anlaşılması, mühendislerin güvenli ve verimli operasyonlar için bilinçli kararlar almasına yardımcı olur.

Kimyasal İşleme Hizmetlerinde Devitrifikasyon Mekanizmaları ve Sıcaklık Eşikleri

Devitrifikasyon, amorf kuvars yüksek sıcaklıklar altında kristal formlara dönüşerek kimyasal direnci azalttığında meydana gelir. Bu süreç, özellikle Kimyasal İşleme için kuvars tüplerde alkali metaller veya metalik safsızlıklar mevcut olduğunda 1000°C'nin üzerinde hızlanır. Minimum safsızlık içeren yüksek saflıkta kuvars, devitrifikasyona karşı direnç göstererek yüksek sıcaklıklara uzun süre maruz kalsa bile yapısal bütünlüğünü ve kimyasal inertliğini korur.

Mühendisler kuvars tüp kalitelerini belirlerken hem sıcaklığı hem de kimyasal konsantrasyonu göz önünde bulundurmalıdır. Örneğin, 800°C ile 1200°C arasında çalışan difüzyon ve oksidasyon prosesleri, devitrifikasyonu önlemek ve performansı korumak için yüksek saflıkta kuvars gerektirir. Son derece yüksek saflık gerektiren epitaksiyel büyüme de bu kategoriye girer.

İşlem Türü | Sıcaklık Aralığı (°C) | Saflık Gereksinimi |

|---|---|---|

Difüzyon | 800 - 1200 | Yüksek saflık gerekli |

Oksidasyon | Yüksek | Yüksek saflık gerekli |

Epitaksiyel Büyüme | Yüksek | Son derece yüksek saflık gerekli |

Proses sıcaklığı ve kimyasal maruziyete göre doğru saflık derecesinin seçilmesi hizmet ömrünü uzatır ve bakım ihtiyaçlarını azaltır.

Maliyet-Fayda Analizi: Farklı Uygulamalar için Yüksek Saflığa Karşı Standart Sınıflar

Yüksek saflıkta ve standart kuvars tüpler arasında seçim yaparken maliyet önemli bir rol oynar. Yüksek saflıkta kuvars Üstün performansı ve sıkı üretim kontrolleri nedeniyle daha pahalıdır, ancak daha uzun hizmet ömrü ve kirlenmeye karşı daha iyi direnç sunar. Standart kuvars, daha uygun fiyatlı olmakla birlikte, aşırı saflığın gerekli olmadığı genel endüstriyel kullanımlar için uygundur.

İlaç veya yarı iletken işleyen tesisler, ürün kontaminasyonunu önlemek ve düzenleyici standartları karşılamak için genellikle yüksek saflıkta kuvars gerektirir. Buna karşılık, temel laboratuvar deneyleri veya genel endüstriyel uygulamalar, maliyet ve performansı dengeleyerek standart kuvars kullanabilir. Yüksek saflıkta kuvarsa yapılan ilk yatırım, daha az arıza süresi ve kritik prosesler için daha az değiştirme ile karşılığını verir.

Kuvars Türü | Saflık Seviyesi | Maliyet Uygulaması | Uygulamalar |

|---|---|---|---|

Yüksek Saflıkta Kuvars | > 99,9% SiO₂ | Üstün performans nedeniyle genellikle daha pahalıdır | Yarı iletken üretimi, tıbbi aletler |

Standart Kuvars | < 99,9% SiO₂ | Daha uygun fiyatlı, daha az kritik kullanımlar için uygun | Genel endüstriyel uygulamalar, temel laboratuvar deneyleri |

Doğru kalitenin seçilmesi, kimyasal işleme ortamlarında hem maliyet verimliliği hem de güvenilir çalışma sağlar.

Duvar Kalınlığı ve Termal Özellikler İşleme Reaktörlerinde Performansı Nasıl Etkiliyor?

Mühendisler Kimyasal İşleme için kuvars tüpleri seçerken duvar kalınlığını ve termal özellikleri göz önünde bulundurmalıdır. Bu faktörler tüplerin basınca, sıcaklık değişikliklerine ve kimyasal saldırılara ne kadar iyi dayanacağını belirler. Doğru seçim güvenli çalışmayı sağlar ve zorlu reaktör ortamlarında hizmet ömrünü uzatır.

Kuvars Boru Et Kalınlığı için Basınçlı Kap Tasarım Hesaplamaları

Duvar kalınlığı kuvars tüplerin iç basınçla başa çıkma kabiliyetini doğrudan etkiler. Daha kalın duvarlar, mekanik gerilimi absorbe etmek için daha fazla malzeme sunarak basınca karşı daha fazla direnç sağlar, ancak aynı zamanda ağırlığı artırır ve tüpün hızlı sıcaklık değişikliklerine dayanma kabiliyetini azaltabilir. Erimiş silika gibi kuvarsın kalitesi, iç gerilimlere karşı direnci artırdığı ve genel dayanıklılığı geliştirdiği için yüksek basınçlı uygulamalarda çok önemli bir rol oynar.

Mühendisler genellikle duvar kalınlığını reaktörün basınç gereksinimlerine göre seçerler. Örneğin, 1 mm kalınlığındaki bir kuvars tüp 30 megapaskala kadar çıkabilirken, 2 mm kalınlığındaki bir tüp daha da yüksek basınçlara dayanabilir. Zorlu kimyasal işleme uygulamalarında optimum performans için hem et kalınlığı hem de malzeme kalitesi birlikte değerlendirilmelidir.

Kalınlık Aralığı | Temel Özellikler | En İyi Uygulamalar |

|---|---|---|

1mm ila 3mm | Yüksek şeffaflık, esneklik, termal stres altında daha az dayanıklı | Görsel gözlem, kristal büyümesi, kimyasal reaksiyonlar |

4mm ila 6mm | Orta düzeyde dayanıklılık, dengeli termal direnç | Genel amaçlı kullanım |

7mm ila 10mm | Maksimum dayanıklılık, daha iyi yalıtım | Yüksek sıcaklık uygulamaları, termal stres direnci |

Termal Stres Analizi: Neden Daha İnce Duvarlar Termal Döngü Ömrünü İyileştirir?

Daha ince kuvars tüp duvarları, hızlı sıcaklık değişimleri sırasında termal şoka karşı direnci artırır. Bu daha ince duvarlar ısının malzeme içinde daha hızlı hareket etmesini sağlar, bu da termal stres oluşumunu azaltır ve çatlama veya arızayı önlemeye yardımcı olur. Ortam ve yüksek sıcaklıklar arasında gidip gelen reaktörlerde, daha ince duvarlar yorulma belirtileri göstermeden önce binlerce döngüde hayatta kalabilir.

Mühendisler, sık ısıtma ve soğutma gerektiren uygulamalar için daha ince duvarları tercih etmektedir. Bu yaklaşım tüplerin çalışma ömrünü uzatır ve termal döngü sırasında beklenmedik arıza riskini azaltır. Daha ince duvarlar ayrıca tüpün uzunluğu boyunca sıcaklık gradyanlarını kontrol etmeyi kolaylaştırır.

Özetle, daha ince duvarlar:

Termal şok direncini artırın

Döngüsel operasyonlarda daha uzun hizmet ömrünü destekler

Hızlı sıcaklık değişimleri sırasında çatlama riskini azaltır

Ekzotermik Reaksiyon Uygulamalarında Isı Transferi Sınırlamaları

Isı transferi, kuvars tüplerin içindeki ekzotermik kimyasal reaksiyonlarda kritik bir rol oynar. Kuvarsın termal iletkenliği metallerinkinden daha düşüktür, bu da ısının reaksiyon bölgesinden kaçma hızını sınırlayabilir ve lokalize sıcak noktalara neden olabilir. Bu sıcak noktalar, uygun şekilde yönetilmezse termal strese, devitrifikasyona ve hatta tüp arızasına yol açabilir.

Mühendisler genellikle harici soğutma ceketleri veya çok bölgeli sıcaklık kontrol sistemleri kullanarak bu sınırlamaları ele alırlar. Bu çözümler güvenli sıcaklık gradyanlarının korunmasına yardımcı olur ve yüksek enerjili reaksiyonlar sırasında tüpün hasar görmesini önler. Doğru tasarım ve izleme, tüpün proses boyunca stabil ve etkili kalmasını sağlar.

Neden | Etki |

|---|---|

Düşük ısı iletkenliği | Daha yavaş ısı dağılımı, sıcak nokta riski |

Lokalize aşırı ısınma | Artan termal stres, potansiyel tüp arızası |

Harici soğutma | Güvenli sıcaklık gradyanlarını korur, tüp ömrünü uzatır |

Hangi Kalite Standartları ve Sertifikalar Güvenilir Kimyasal İşleme Performansı Sağlar?

Kalite standartları ve sertifikalar, kuvars tüplerin kimyasal işleme ortamlarında güvenilir bir şekilde çalışmasını sağlamada hayati bir rol oynar. Mühendisler satın almadan önce saflık, direnç ve tedarikçi kimlik bilgilerini değerlendirmelidir. Bu adımlar, tesislerin maliyetli arızalardan kaçınmasına ve güvenli operasyonları sürdürmesine yardımcı olur.

ICP-MS Sertifikasyon Raporlarını Yorumlama: Uygulamanız için Hangi Safsızlık Düzeyleri Önemlidir?

ICP-MS sertifikasyon raporları, kuvars tüplerdeki element safsızlıkları hakkında önemli bilgiler sağlar. Mühendisler alüminyum, titanyum ve demir gibi eser metallerin kimyasal işleme için kritik eşiklerin altında kaldığını teyit etmek için bu raporları incelemelidir. Laboratuvarlar, USP 232 ve diğer endüstri standartlarına uygunluğu destekleyen ultra-eser tespiti elde etmek için modern enstrümantasyon ve katı protokoller kullanmaktadır.

Tespit limitleri önemlidir çünkü küçük miktarlardaki kontaminasyon bile ürün kalitesini veya tüp dayanıklılığını etkileyebilir. Reaktiflerin ve cihazların dikkatli kullanımı da dahil olmak üzere temiz laboratuvar teknikleri, analiz sırasında kontaminasyonu en aza indirmeye yardımcı olur. Analistler, sağlam ve doğru sonuçlar elde etmek için çevresel faktörleri kontrol etmelidir.

Tesisler, metaller için 20 ppm'nin altında ve alkaliler için 1 ppm'nin altında safsızlık seviyelerine sahip kuvars tüpleri seçmelidir.

ICP-MS rapor yorumlamasının özeti:

Ultra iz tespiti ürün güvenliğini sağlar

Temiz laboratuvar uygulamaları kontaminasyon riskini azaltır

Düşük kirlilik seviyeleri tüp hizmet ömrünü uzatır

ISO 695 Hidrolitik Direnç Sınıflandırmaları ve Uzun Dönem Performans Korelasyonu

ISO 695 hidrolitik direnç sınıflandırmaları, mühendislerin kuvars tüplerin zaman içinde nasıl performans göstereceğini tahmin etmelerine yardımcı olur. Standart, kaynar aside maruz kaldığında malzemenin ne kadar çözündüğünü ölçer ve HGA 1, HGA 2 veya HGA 3 gibi dereceler verir. HGA 1 sınıflandırmasına sahip tüpler, 1000 saat sonra 0,01 mg/cm²'den daha az ağırlık kaybı göstererek zorlu kimyasal ortamlarda üstün dayanıklılığa işaret eder.

Uzun vadeli performans hem hidrolitik dirence hem de proses koşullarına bağlıdır. Daha yüksek dirence sahip tüpler, konsantre asitler kullanan veya yüksek sıcaklıklarda çalışan reaktörlerde daha uzun süre dayanır. HGA 1 kuvars tüpleri tercih eden tesisler genellikle 14.000 saati aşan hizmet ömürleri bildirerek bakım maliyetlerini ve arıza sürelerini azaltır.

Mühendisler, optimum sonuçlar için hidrolitik direnç derecelerini kendi özel kimyasal prosesleriyle eşleştirmelidir.

Sınıflandırma | Neden | Etki |

|---|---|---|

HGA 1 | Minimum çözünme | Uzun hizmet ömrü, yüksek dayanıklılık |

HGA 2 | Orta derecede çözünme | Daha kısa hizmet ömrü |

HGA 3 | Daha yüksek çözünme | Sık sık değiştirme gerekir |

Kimyasal İşleme Tüpü Tedariki için Üretici Yeterlilik Kontrol Listesi

Nitelikli bir üretici seçmek, kuvars tüplerin kimyasal işleme için gerekli tüm standartları karşılamasını sağlar. Mühendisler, optik malzemeler için ISO 12123 ve partiye özel ICP-MS safsızlık analizi dahil olmak üzere tedarikçi sertifikalarını doğrulamalıdır. Güvenilir tedarikçiler her tüp için boyutsal denetim raporları, hidrolitik direnç belgeleri ve izlenebilirlik kayıtları sağlar.

Tedarikçi itibarı ve teslimat süreleri de satın alma kararlarını etkiler. Tesisler, kimyasal işleme uygulamaları için kanıtlanmış saha hizmeti geçmişi ve desteği olan üreticileri seçmekten fayda sağlar. Kapsamlı sertifika paketleri, mühendislerin ürünleri karşılaştırmasına ve genel iddialardan kaçınmasına yardımcı olur.

Kapsamlı bir kalifikasyon süreci daha güvenli operasyonlar ve daha uzun boru hizmet ömrü sağlar.

Üretici yeterliliği için kontrol listesi:

ISO ve ICP-MS sertifikalarını doğrulayın

Boyutsal ve direnç raporları talep edin

Tedarikçi itibarını ve teslimat güvenilirliğini değerlendirin

Kimyasal İşleme Tesisleri Kuvars Tüp Hizmet Ömrünü ve Performansını Nasıl Optimize Edebilir?

Kimyasal işleme tesisleri temizlik, denetim ve operasyonel kontrol konularında en iyi uygulamaları izleyerek kuvars tüplerin hizmet ömrünü önemli ölçüde uzatabilir. Doğru bakım ve izleme, beklenmedik arızaları önlemeye ve genel maliyetleri azaltmaya yardımcı olur. Bu stratejileri uygulayan tesisler daha güvenli, daha güvenilir operasyonlar gerçekleştirir.

Maksimum Hizmet Ömrü için Adım Adım Kullanım Öncesi Temizlik Protokolü

Eksiksiz bir temi̇zli̇k protokolü kuvars tüpleri kimyasal işlemede uzun süreli kullanım için hazırlar. Tesisler genellikle yüzey birikintilerini ve lekeleri gidermek için asit veya alkali yıkama yöntemlerini kullanır ve ardından kalıntı kalmadığından emin olmak için dikkatli bir şekilde durulama yapar. İnatçı kirleticiler için bazen hidroflorik asit içeren mekanik temizlik gerekli olabilir, ancak operatörler tüpe zarar vermekten kaçınmak için katı standartlara uymalıdır.

Her temizlik yöntemi belirli kirlilik türlerini hedefler ve seçim proses gereksinimlerine ve kalıntıların niteliğine bağlıdır. Asitle yıkama mineral birikintilerini çözerken, alkali çözeltiler organik lekeleri çıkarır; mekanik temizlik ise kalıcı birikintileri giderir. Temizlikten sonra, yüksek saflıkta suyla yapılan son durulama, borunun korozyonu veya devitrifikasyonu tetikleyebilecek kimyasallardan arındırılmasını sağlar.

Temizleme Yöntemi | Açıklama |

|---|---|

Asit Yıkama | Tortuları çözmek için asit çözeltisinde (maks. 10%) bekletin, ardından iyice durulayın. |

Alkali Yıkama | Lekeler için alkali solüsyon kullanın, süreyi kontrol edin, durulayın ve nötralize edin. |

Mekanik Temizlik | Gerekirse hidroflorik asit kullanın, titizlikle temizleyin ve durulayın. |

Kestirimci Bakım: Denetim Teknikleri ve Değiştirme Zamanlaması Optimizasyonu

Kestirimci bakım, tesislerin kuvars borulardaki aşınmanın erken belirtilerini tespit etmesine ve arıza meydana gelmeden önce değişimleri planlamasına yardımcı olur. Ultrasonik test, duvar incelmesi, korozyon ve ısı transferi verimliliği hakkında doğru veriler sağlayan etkili bir teknik olarak öne çıkmaktadır. Bu yöntem kullanılarak yapılan düzenli denetimler, mühendislerin kalan tüp ömrünü tahmin etmesine ve değiştirme zamanlamasını optimize etmesine olanak tanır.

Ultrasonik test, duvar incelmesi veya gerilme kırıkları gibi sorunları tespit ederek ekipmanın ömrünü uzatır ve güvenliği artırır. Tesisler ayrıca, borular yalnızca gerektiğinde değiştirildiği için daha az arıza süresi ve daha düşük bakım maliyetlerinden de yararlanır. Bu proaktif yaklaşım, endüstri yönetmeliklerine uyumu destekler ve operasyonel güvenilirliği artırır.

Kestirimci bakım tekniklerini kullanan tesisler daha yüksek güvenlik standartlarını korur ve kuvars tüp yatırımlarının değerini en üst düzeye çıkarır.

Bu uygulamaları benimseyen tesisler şunları başarır:

Daha uzun tüp ömrü ve daha az beklenmedik arıza

Geliştirilmiş güvenlik ve mevzuata uygunluk

Optimize edilmiş bakım programları ve azaltılmış maliyetler

Toplam Sahip Olma Maliyeti Analizi: İşletme Parametresi Optimizasyonu ve Tüp Değiştirme Sıklığı

Kuvars tüpler için toplam sahip olma maliyeti (TCO) sadece satın alma fiyatından daha fazlasını içerir. Tesisler gerçek maliyeti değerlendirirken bakım, değiştirme sıklığı ve çalışmama süresini göz önünde bulundurmalıdır. Geçmiş deneyimler, daha ucuz tüplerin seçilmesinin genellikle sık sık değişimlere ve üretim kesintileri nedeniyle daha yüksek mali kayıplara yol açtığını göstermektedir.

Kademeli ısıtma ve soğutma, dikkatli kullanım ve düzenli temizlik gibi çalışma parametrelerinin optimize edilmesi, tüpün hizmet ömrünü uzatabilir ve değiştirme ihtiyaçlarını azaltabilir. Periyodik denetimler ve uygun depolama da tüp performansının korunmasına ve beklenmedik maliyetlerin en aza indirilmesine yardımcı olur. Bu faktörlere odaklanan tesisler daha iyi operasyonel verimlilik ve daha düşük genel giderler elde eder.

Faktör | TCO Üzerindeki Etkisi |

|---|---|

Düşük başlangıç maliyeti | Değiştirme sıklığını ve arıza süresini artırabilir |

Optimize edilmiş çalışma | Boru ömrünü uzatır, bakım maliyetlerini azaltır |

Düzenli denetim | Arızaları önler, toplam giderleri azaltır |

Kimyasal işleme için kuvars tüplerin seçilmesi birkaç önemli adımı içerir. Mühendisler önce uygulama gereksinimlerini tanımlar, ardından tüp boyutlarını belirler, kalite ve saflığı değerlendirir ve maliyeti göz önünde bulundurur. Uygun sertifikasyon ve tedarikçi seçimi, termal şok, kimyasal direnç ve dayanıklılık testleri yoluyla uzun vadeli güvenilirlik sağlar.

Kriterler | Açıklama |

|---|---|

Termal Şok Direnci | 200°C'nin üzerindeki sıcaklık farklarına dayanır |

Kimyasal Direnç | Asit ve bazlara karşı bütünlüğünü korur |

Yüksek Saflıkta Standartlar | ≥99,995% SiO₂, gelişmiş testlerle doğrulanmıştır |

Boyutsal Toleranslar | Sistem uyumluluğu için hassas boyutlandırma |

Özelleştirme Seçenekleri | Benzersiz süreç ihtiyaçlarını karşılar |

Tesisler, tüpleri düzenli olarak temizleyerek, termal şoktan kaçınarak, özenle taşıyarak, hasar olup olmadığını kontrol ederek ve temiz ortamlarda depolayarak performansı optimize eder. Dikkatli seçim ve bakım, ekiplerin güvenli, verimli ve uygun maliyetli kimyasal işleme elde etmesini sağlar.

SSS

Mühendisler farmasötik reaktörlerdeki kuvars tüpler için hangi saflık seviyesini belirlemelidir?

Mühendisler, farmasötik reaktörler için ≥99,98% SiO₂ saflığına sahip kuvars tüpleri seçmektedir. Bu kalite kontaminasyonu önler ve FDA gerekliliklerini karşılar. ICP-MS analizi, metaller için 20 ppm'nin altındaki safsızlık seviyelerini doğrulayarak güvenli ilaç üretimi sağlar.

Özetle:

Yüksek saflık kontaminasyonu önler

ICP-MS analizi kaliteyi doğrular

Düzenleyici standartları karşılar

Duvar kalınlığı kimyasal işlemede kuvars tüp performansını nasıl etkiler?

Duvar kalınlığı basınç direncini ve termal şok dayanıklılığını belirler. Daha ince duvarlar (2,5-3,5 mm) termal döngü ömrünü iyileştirirken, daha kalın duvarlar (5-6,5 mm) yüksek basınçlı uygulamalara uygundur. Mühendisler kap tasarım formüllerini kullanarak kalınlığı hesaplar ve proses ihtiyaçlarıyla eşleştirir.

Duvar Kalınlığı | Etki |

|---|---|

İnce (2,5-3,5 mm) | Daha iyi termal döngü |

Kalın (5-6,5 mm) | Daha yüksek basınç direnci |

Hangi temizlik protokolü kullanımdan önce kuvars tüp hizmet ömrünü en üst düzeye çıkarır?

Tüpleri deiyonize suyla durulayın, ardından 8-10 dakika boyunca 7% amonyum biflorür içine daldırın. Su iletkenliği 1 μS/cm'nin altına düşene kadar birden fazla durulama yapılır. 70-90°C'de hızlı hava kuruması su lekelerini ve yüzey kusurlarını önler.

Özet noktalar:

Deiyonize su kirleticileri giderir

Amonyum biflorür alkali kalıntılarını ortadan kaldırır

Kontrollü kurutma tüp yüzeylerini korur

Mühendisler kuvars tüp tedarikçilerinden hangi sertifikaları talep etmelidir?

Mühendisler ISO 12123, ISO 695 HGA 1 ve partiye özel ICP-MS raporları talep etmektedir. Bu sertifikalar saflığı, hidrolitik direnci ve izlenebilirliği onaylar. Kanıtlanmış saha hizmeti geçmişine sahip tedarikçiler kimyasal işleme için güvenilir ürünler sunar.

Sertifikasyon | Neden | Etki |

|---|---|---|

ISO 12123 | Optik saflık doğrulandı | Malzeme tutarlılığını sağlar |

ISO 695 HGA 1 | Hidrolitik direnç | Hizmet ömrünü uzatır |

ICP-MS raporu | Ölçülen safsızlık seviyeleri | Kirlenmeyi önler |

Tesisler kuvars tüpleri aşınma ve hasar açısından ne sıklıkla kontrol etmelidir?

Tesisler kuvars tüpleri her 2.500-3.500 çalışma saatinde bir ultrasonik kalınlık ölçerler kullanarak inceler. Büyütme altında yapılan görsel kontroller devitrifikasyonu veya yüzey bulanıklığını tespit eder. Planlı denetimler, değiştirme zamanlamasının tahmin edilmesine yardımcı olur ve planlanmamış arıza sürelerini azaltır.

Önemli noktalar:

Düzenli ultrasonik testler erozyonu izler

Görsel kontroller erken hasarı ortaya çıkarır

Planlı denetimler değişimi optimize eder