Hassas çap toleranslarına sahip kuvars borular, yüksek performanslı ve maliyete duyarlı endüstrilerde kritik bir rol oynamaktadır. Üreticiler, her borunun zorlu standartları karşıladığından emin olmak için özel üretim yöntemlerine, sıkı proses kontrollerine ve sağlam kalite güvencesine güvenmektedir. Tolerans spesifikasyonları doğru üretim süreciyle eşleşmediğinde, üretim maliyetleri artar ve uygunsuz uyum veya düşük dayanıklılık gibi sorunlar nedeniyle ürün performansı zarar görür.

Önemli Çıkarımlar

Hassas delik daraltma, en sıkı toleransları elde ederek yüksek hassasiyetli uygulamalar için idealdir.

Sürekli füzyon çekme, maliyet ve toleransı dengeler, büyük çaplı kuvars tüpler için uygundur.

İkincil işleme, kritik uygulamalarda yüksek hassasiyet sağlayan ultra sıkı toleranslar için gereklidir.

Uygulama ihtiyaçlarına göre doğru üretim yönteminin seçilmesi, kalitenin optimize edilmesine ve maliyetlerin düşürülmesine yardımcı olur.

Düzenli kalite kontrol ve hassas ölçüm ekipmanları, kuvars tüplerin katı tolerans standartlarını karşılamasını sağlar.

Kuvars Borularda Ulaşılabilir Çap Toleranslarını Hangi Üretim Yöntemleri Belirler?

Üreticiler, boruların çap toleranslarını kontrol etmek için özel boru ve tüp üretim yöntemleri seçerler. kuvars tüpler. Her bir yöntem benzersiz özellikler sunar, bu da sürecin uygulamanın gereklilikleriyle eşleştirilmesini önemli hale getirir. Her yöntemin neden belirli toleranslara ulaştığını anlamak, mühendislerin hem kaliteyi hem de maliyeti optimize etmesine yardımcı olur.

Hassas Delik Küçültme Süreci Temelleri ve Tolerans Yetenekleri

Hassas delik daraltma, üreticilerin kuvars tüpler için son derece dar toleranslar elde etmesini sağlar. Bu yöntem, tüpü hassas bir şekilde küçültmek için ısıtılmış bir mandrel ve vakum ortamı kullanır, bu nedenle yüksek doğruluk gerektiren uygulamalar için tercih edilir. Bu işlem, kuvars tüplerin analitik cihazlar ve fiber optikler için katı standartları karşılamasını sağlar.

Hassas delik daraltmanın tercih edilmesinin ana nedeni, küçük çaplı kuvars tüpler için ±0,02 mm kadar sıkı toleranslar sunabilmesidir. Mandrel malzemesi ve yüzey kalitesi nihai tüpün hassasiyetini doğrudan etkiler, bu nedenle üreticiler ayna parlaklığında parlatılmış paslanmaz çelik veya titanyum mandreller kullanır. Bu yöntem aynı zamanda laboratuvar ve optik kullanımlar için kritik olan yüzey pürüzlülüğünü de en aza indirir.

Önemli Noktalar:

Hassas delik daraltma, boru ve tüp imalatında en sıkı toleransları elde eder.

Mandrel kalitesi ve proses kontrolü tutarlı sonuçlar için çok önemlidir.

Bu yöntem, küçük çap değişikliklerinin bile arızaya neden olabileceği uygulamalar için idealdir.

Sürekli Füzyon Çizimi ve İçsel Boyutsal Varyasyonlar

Sürekli füzyon çekme, büyük çaplı kuvars tüplerin üretiminde kullanılan en yaygın yöntemdir. Üreticiler bu prosesi maliyet ve ulaşılabilir toleransı dengelediği için kullanmaktadır, bu da onu yarı iletken ve endüstriyel fırın uygulamaları için uygun hale getirmektedir. Yöntem, erimiş kuvarsın bir kalıptan çekilmesini içerir ve bu da bazı boyutsal varyasyonlar ortaya çıkarır.

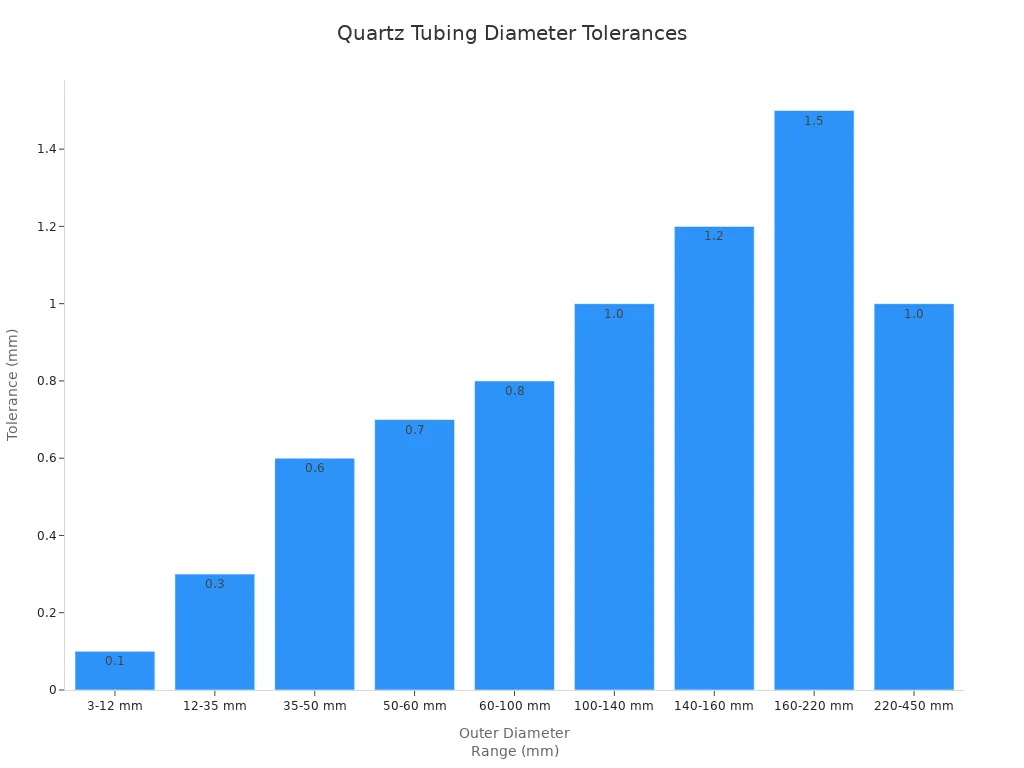

Sıcaklık dalgalanmaları ve çekme hızı değişiklikleri, sürekli füzyon çekmenin neden hassas delik küçültmenin sıkı toleranslarıyla eşleşemediğini açıklar. Örneğin, çapları 100 mm ile 450 mm arasında olan tüpler tipik olarak ±0,3 mm ila ±1,0 mm toleranslara ulaşır. Aşağıdaki tablo, farklı boru ve tüp üretim yöntemleriyle üretilen kuvars tüpler için tipik toleransları özetlemektedir:

Dış Çap Aralığı (mm) | Tolerans (mm) |

|---|---|

3 ≤ Φ < 12 | ±0.1 |

12 ≤ Φ < 35 | ±0.3 |

35 ≤ Φ < 50 | ±0.6 |

50 ≤ Φ < 60 | ±0.7 |

60 ≤ Φ < 100 | ±0.8 |

100 ≤ Φ < 140 | ±1.0 |

140 ≤ Φ < 160 | ±1.2 |

160 ≤ Φ < 220 | ±1.5 |

220 ≤ Φ < 450 | ±1.0 |

Üreticiler, orta düzeyde tolerans gereksinimleri ile yüksek hacimlerde kuvars tüpler üretmeleri gerektiğinde sürekli füzyon çekmeyi seçerler.

Ultra Sıkı Toleranslar için İkincil İşleme Operasyonları

İkincil işleme operasyonları, kuvars tüplerin sadece çekme veya daraltma ile elde edilebilecek toleranslardan daha sıkı toleranslar gerektirdiği durumlarda bir çözüm sağlar. Üreticiler, ilk boru ve tüp üretim sürecinden sonra kuvars tüplerin boyutlarını iyileştirmek için taşlama ve parlatma işlemlerini kullanır. Bu adım, optik bileşenler ve robotik montaj gibi ultra hassas uygulamalar için gereklidir.

İkincil işlemenin kullanılmasının ana nedeni, birincil üretim yöntemleriyle mümkün olmayan ±0,01 mm kadar sıkı toleranslar elde etmektir. Bununla birlikte, bu işlem üretim süresini ve maliyetini artırır, bu nedenle üreticiler bunu yalnızca uygulama en yüksek düzeyde hassasiyet gerektirdiğinde kullanır. Kuvars tüpleri işleme kararı, işlevsel gereksinimler ile ekonomik fizibilite arasındaki dikkatli bir dengeye bağlıdır.

Özet Tablo: Neden İkincil İşlemeyi Seçmelisiniz?

Sebep | Etki |

|---|---|

Ultra sıkı tolerans ihtiyacı | 0,01 mm'ye ulaşır |

Yüzey bitirme gereksinimleri | Optik için pürüzsüzlüğü artırır |

Montaj uyum kritikliği | Güvenilir otomatik montaj sağlar |

Üreticiler, her bir boru ve tüp üretim yönteminin neden belirli toleranslar sağladığını anlayarak kuvars tüpleri için en iyi süreci seçebilir ve gereksiz maliyetlerden kaçınabilir.

Hassas Delik Küçültme Küçük Çaplı Borular için ±0,02-0,05 mm Toleransları Nasıl Elde Eder?

Hassas delik daraltma, küçük çaplı uygulamalarda hassas çap toleranslarına sahip kuvars borular elde etmek için önde gelen yöntem olarak öne çıkmaktadır. Bu işlem, eşsiz doğrulukta kuvars tüpler sunmak için gelişmiş mühendislik kontrolleri kullanır. Üreticiler, uygulamalar en yüksek düzeyde hassasiyet ve güvenilirlik gerektirdiğinde bu yönteme güvenmektedir.

Mandrel Malzemesi Seçimi ve Boyutsal Kararlılık Gereksinimleri

Mandrel malzemesi seçimi, kuvars tüpler için sıkı toleransların elde edilmesinde kritik bir rol oynar. Paslanmaz çelik ve titanyum mandreller, yüksek sıcaklıklarda yüksek boyutsal kararlılık sunar ve bu da tüpün büzülme işlemi sırasında şeklini korumasını sağlar. Mandrel seçimi hem elde edilebilir hassasiyeti hem de sürecin uzun vadeli tutarlılığını etkiler.

Kuvars tüpe doğru şekli aktarmak için mandrellerin Ra 0,1μm'den daha pürüzsüz bir yüzey finişine ve ±0,001 mm içinde boyutsal doğruluğa sahip olması gerekir. Mandrel ısı altında genleşir veya bükülürse, tüp gerekli boyutsal toleransları karşılamayacaktır. Üreticiler, termal bozulmanın tüp kalitesini etkilemesini önlemek için belirli sayıda döngüden sonra mandrelleri değiştirir.

Önemli Noktalar:

Mandrel malzemesi ve kaplaması kuvars tüplerin hassasiyetini doğrudan etkiler.

Tutarlı sonuçlar için yüksek sıcaklıklarda boyutsal kararlılık esastır.

Düzenli mandrel değişimi, kuvars boruların hassas çap toleranslarını korur.

Vakumlu Isıyla Daralan Proses Parametreleri ve Tolerans Kontrolü

Vakumlu ısıyla büzüştürme işlemi, hassas çap toleranslarına sahip kuvars borular elde etmek için kontrollü sıcaklık ve basınç kullanır. Operatörler kuvars tüp ve mandrel tertibatını 10-² torr vakum altında 1600-1700°C'ye kadar ısıtır, bu da tüpün mandrel etrafında sıkıca büzülmesini sağlar. Bu ortam kontaminasyonu önler ve düzgün bir büzülme sağlar.

Boyut değişimini önlemek için sıcaklık ve vakum basıncının hassas kontrolü gereklidir. Sıcaklık ±10°C'den daha fazla dalgalanırsa tüpte ovalleşme veya yüzey kusurları oluşabilir. Üreticiler, her bir kuvars tüp partisinin belirtilen toleransı karşıladığından emin olmak için bu parametreleri yakından izler.

Süreç Parametresi | Hedef Değer | Tolerans Üzerindeki Etkisi |

|---|---|---|

Küçülen Sıcaklık | 1600-1700°C | Tüp yuvarlaklığını korur |

Vakum Seviyesi | 10-² torr | Kirlenmeyi önler |

Bekleme Süresi | 3-12 dakika | Duvar kalınlığını kontrol eder |

Soğutma Oranı | 50-100°C/saat | Termal stresi azaltır |

Bu dikkatli süreç kontrolü, vakumlu ısıyla daraltmanın neden bu kadar yüksek hassasiyete ulaştığını açıklamaktadır.

Boru Çapı Aralığı ve Ulaşılabilir Tolerans İlişkileri

Tüp çapı ve elde edilebilir tolerans arasındaki ilişki, üretim yöntemlerinin seçimine rehberlik eder. Hassas delik daraltma, ±0,02 mm kadar sıkı toleranslar sağlayabildiği 5 mm ila 100 mm çaplı kuvars tüpler için en iyi sonucu verir. Daha büyük çaplar, mandrel stabilitesi ve homojen ısı transferi ile ilgili zorlukları beraberinde getirir.

Daha küçük tüpler, mandrel ve kuvars arasındaki yakın uyumdan faydalanır ve bu da ultra hassas kontrol sağlar. Tüp çapı arttıkça, termal genleşme ve mekanik gerilimler nedeniyle aynı hassasiyet seviyesini korumak daha zor hale gelir. Üreticiler, daha az katı toleranslar gerektiren daha büyük tüpler için sürekli füzyon veya ikincil işleme kullanırlar.

Tüp Çapı (mm) | Ulaşılabilir Tolerans (mm) | Önerilen Yöntem |

|---|---|---|

5-20 | ±0.02 | Hassas delik daraltma |

20-50 | ±0.03 | Hassas delik daraltma |

50-100 | ±0.05 | Hassas delik daraltma |

>100 | ±0,3 ila ±1,0 | Sürekli füzyon veya işleme |

Bu tablo, üreticilerin küçük çaplı kuvars tüpler için neden hassas delik daraltmayı tercih ettiğini göstermektedir.

Hassas Delikli Ürünler için Uygulamaya Özel Tolerans Seçimi

Uygulama gereksinimleri, kuvars tüpler için boyutsal toleransların seçimini yönlendirir. Mühendisler, performans sorunlarını veya ürün arızalarını önlemek için sıcaklık, kimyasallara maruz kalma ve optik netlik gibi faktörleri göz önünde bulundurmalıdır. Bu gerekliliklerin ihmal edilmesi, maliyetli yeniden işleme veya sistem kesintilerine yol açabilir.

Üreticiler farklı uygulamalara uygun geniş bir spesifikasyon yelpazesi sunmaktadır. Örneğin, ±.00001" kadar sıkı toleranslara sahip ultra hassas delikler analitik cihazlara hizmet ederken, ±.0005" standart toleranslar çoğu laboratuvar ihtiyacını karşılar. Hassas çap toleranslarına sahip yüksek saflıkta kuvars tüpler zorlu ortamlarda güvenilir performans sağlar.

Şartname | Detaylar |

|---|---|

Tüp Çapları | .005" ila 2.0" |

Delik Ölçüleri | .0001" ila 1.9" |

Dış Çap Toleransı | ±.0005" |

Ultra Hassas Delikler | ±.00001" |

Uzunluk Aralığı | 0,1" ila 60,0" |

Uzunluk Toleransı | ±.001" |

Her uygulama için doğru toleransın seçilmesi hem performans hem de maliyet etkinliği sağlar.

Sürekli Elektrik ve Alev Füzyon Yöntemleri Neden Farklı Tolerans Aralıkları Üretir?

Sürekli elektrik ve alev füzyon yöntemleri, benzersiz süreç kontrolleri ve fiziksel sınırlamaları nedeniyle farklı tolerans aralıkları üretir. Üreticiler, her uygulama için doğru yöntemi seçmek üzere bu farklılıkları anlamalıdır. Tolerans spesifikasyonlarını proses kapasitesiyle eşleştirmek, kuvars tüpler için hem maliyeti hem de kaliteyi optimize etmeye yardımcı olur.

Elektrikli Füzyon Potası Tasarımı ve Kalıp Orifis Hassasiyeti

Elektriksel füzyon, kuvars tüpleri şekillendirmek için refrakter metal bir pota ve hassas işlenmiş bir kalıp deliği kullanır. Kroze tasarımı, erimiş kuvarsın viskozitesini stabilize eden ve daha sıkı çap kontrolüne izin veren eşit ısıtma sağlar. Genellikle ±0,05 mm içinde tutulan kalıp deliği hassasiyeti, elde edilebilecek minimum toleransı doğrudan sınırlar.

Üreticiler, tutarlı boru boyutlarını korumak için pota sıcaklığını ve kalıp aşınmasını gerçek zamanlı olarak izler. Otomatik geri bildirim sistemleri, ısıtma elemanlarını ve çekme hızını ayarlayarak insan hatasını azaltır ve tekrarlanabilirliği artırır. Bu yaklaşım, elektrikli füzyonun çapı 100 mm ile 300 mm arasındaki borular için ±0,3 mm'lik toleranslara ulaşmasını sağlar.

Özet bir tablo, bu süreçteki neden-sonuç ilişkilerini vurgulamaktadır:

Faktör | Tolerans Üzerindeki Etkisi |

|---|---|

Pota homojenliği | Çap değişimini azaltır |

Kalıp orifis hassasiyeti | Ulaşılabilir minimum toleransı belirler |

Otomatik kontroller | Tutarlılığı artırır |

Electrical fusion, endüstri standartlarını karşılayan güvenilir toleranslara sahip kuvars tüpler üretmesiyle öne çıkmaktadır.

Alev Füzyon Sıcaklık Kontrol Sınırlamaları ve Tolerans Etkisi

Alev füzyonu, kuvars tüpleri eritmek ve şekillendirmek için bir hidrojen-oksijen alevine dayanır, ancak sıcaklık kontrolü zorluklar ortaya çıkarır. Açık alev ortamı, eriyik viskozitesini etkileyen ve daha fazla boyutsal varyasyona yol açan ±50-80 ° C'lik sıcaklık dalgalanmalarına neden olur. Bu dalgalanmalar, elektrik füzyonu ile aynı sıkı toleransların elde edilmesini zorlaştırır.

Alev füzyonunda tolerans tutarlılığını etkileyen çeşitli faktörler vardır:

Devitrifikasyon meydana gelebilirBu da partikül oluşumuna ve yüksek sıcaklık performansının düşmesine neden olur.

Alkali çözeltilerden veya tuzlardan kaynaklanan kontaminasyon devitrifikasyonu teşvik eder ve tüp yapısını zayıflatır.

Daha yüksek hidroksil (OH) içeriği devitrifikasyon oranlarını artırarak tolerans stabilitesini daha da etkiler.

Önemli Noktalar:

Alev füzyon sıcaklık kontrolü, kuvars tüpler için tolerans tutarlılığını sınırlar.

Kontaminasyon ve OH içeriği yapısal bütünlüğü ve boyutsal doğruluğu etkiler.

Üreticiler gerekli standartları karşılamak için süreç değişkenlerini izlemelidir.

Alev füzyonu, orta toleransların ve düşük OH içeriğinin öncelikli olduğu büyük çaplı kuvars tüpler için uygun maliyetli bir seçim olmaya devam etmektedir.

Farklı Boru Çapları için Çekme Hızı Optimizasyonu

Çekme hızı, her iki füzyon yöntemi sırasında kuvars tüplerin nihai toleransının belirlenmesinde kritik bir rol oynar. Elektrikli füzyon, tipik olarak dakikada 2 ila 5 mm arasında sabit bir çekme hızını korumak için otomatik sistemler kullanır ve bu da çap değişimini en aza indirmeye yardımcı olur. Alev füzyonu genellikle manuel ayarlamalar gerektirir, bu da daha az tutarlı çekme hızları ve daha fazla tolerans değişkenliği ile sonuçlanır.

Operatörler çekme hızını boru çapına ve uygulama gereksinimlerine göre ayarlar. Daha düşük çekme hızları daha iyi kontrol ve daha sıkı toleranslar sağlarken, daha yüksek hızlar üretim oranlarını artırır ancak daha fazla varyasyona neden olabilir. Gerçek zamanlı izleme araçları, operatörlerin hem kaliteyi hem de verimliliği optimize etmek için bilinçli ayarlamalar yapmasına yardımcı olur.

Önemli Noktalar:

Çekme hızı optimizasyonu, kuvars tüpler için tolerans kontrolünü iyileştirir.

Elektrik füzyonunda otomatik sistemler tutarlılığı artırır.

Alev füzyonunda manuel ayarlamalar, standartları karşılamak için vasıflı operatörler gerektirir.

Doğru çekme hızının seçilmesi, kuvars tüplerin hem boyutsal hem de performans gereksinimlerini karşılamasını sağlar.

Füzyon Yöntemi Seçiminde OH İçeriği ve Boyutsal Tolerans Ödünleşimleri

Üreticiler, kuvars tüpler için bir füzyon yöntemi seçerken düşük hidroksil (OH) içeriği ihtiyacını istenen boyutsal toleransla dengelemelidir. Elektriksel füzyon, tipik olarak 30 ppm'nin altında daha düşük OH içeriğine sahip tüpler üretir ve daha sıkı toleranslar sağlar. Alevli füzyon, daha büyük tüpler üretebilse de, genellikle 150 ila 200 ppm arasında daha yüksek OH içeriğine ve daha gevşek toleranslara neden olur.

OH içeriği ve tolerans arasındaki denge, kuvars tüplerin belirli uygulamalar için uygunluğunu etkiler. Yarı iletken ve optik endüstrileri genellikle hem düşük OH içeriği hem de hassas boyutlar gerektirir, bu da elektrik füzyonunu tercih edilen yöntem haline getirir. Endüstriyel fırın uygulamaları düşük maliyet ve büyük boyuta öncelik vererek daha yüksek OH içeriğini ve daha geniş toleransları kabul edebilir.

Özet bir tablo bu değiş tokuşları göstermektedir:

Füzyon Yöntemi | OH İçeriği (ppm) | Tipik Tolerans (mm) | En İyi Uygulama |

|---|---|---|---|

Elektriksel Füzyon | 10-30 | ±0.3-0.5 | Yarı iletken, optik |

Alev Füzyonu | 150-200 | ±0.5-1.0 | Endüstriyel fırınlar |

Uygun füzyon yönteminin seçilmesi, kuvars tüplerin hem işlevsel hem de endüstri standartlarını karşılamasını sağlar.

İkincil CNC İşleme Ultra Hassas Toleranslar için Maliyetleri Ne Zaman Haklı Çıkarır?

İkincil CNC işleme, uygulamalar birincil üretim yöntemlerinin elde edebileceğinden daha dar toleranslara sahip kuvars tüpler gerektirdiğinde gerekli hale gelir. Üreticiler optik, robotik ve laboratuvar analizi gibi sektörlerdeki ultra hassas ihtiyaçlar için bu sürece başvurur. İkincil işleme kullanma kararı, işlevsel gereksinimler ile ek maliyet arasındaki dengeye bağlıdır.

Puntasız Taşlama ve ID/OD Taşlama Proses Seçimi

Mühendisler, kuvars tüplerin geometrisine ve tolerans ihtiyaçlarına göre merkezsiz taşlama ile ID/OD taşlama arasında seçim yapmalıdır. Puntasız taşlama, tek tip dış çaplar elde etmek için en iyi sonucu verirken ID/OD taşlama, özel kuvars uygulamaları için hem iç hem de dış yüzeyleri hedefler. Seçim, hem elde edilebilir hassasiyeti hem de üretim verimliliğini etkiler.

Puntasız taşlama, özellikle dış çap kritik olduğunda, yüksek kaliteli kuvars tüpler için daha hızlı verim ve daha iyi eşmerkezlilik sunar. ID/OD taşlama, karmaşık şekiller için veya her iki yüzeyin de ultra sıkı toleranslar gerektirdiği durumlarda esneklik sağlar. Her yöntem, özel kuvars bileşenleri için farklı son kullanım gereksinimlerini destekler.

Önemli Noktalar:

Puntasız taşlama, OD homojenliği ve hızında üstündür.

ID/OD taşlama, karmaşık veya çift yüzeyli tolerans ihtiyaçlarına uygundur.

Yöntem seçimi maliyeti ve ulaşılabilir toleransı etkiler.

Elmas Taş Özellikleri ve Yüzey Finiş Başarısı

Elmas taş seçimi, kuvars tüplerin yüzey kalitesini ve boyutsal hassasiyetini doğrudan etkiler. Üreticiler, yüksek kaliteli kuvars ürünlerinde istenen pürüzsüzlüğü elde etmek için belirli kum boyutlarına sahip taşlar kullanır. Doğru taş, minimum yüzey kusurları sağlar ve sıkı tolerans hedeflerini destekler.

İnce taneli elmas taşlar, optik ve laboratuvar kuvars tüpleri için hayati önem taşıyan daha pürüzsüz yüzeyler üretir. Daha kaba taşlar malzemeyi hızla kaldırır ancak mikro çizikler bırakarak hassas uygulamalardaki performansı etkileyebilir. Operatörler, üretim boyunca tutarlı sonuçlar elde etmek için taş aşınmasını izler.

Elmas Çark Faktörü | Kuvars Tüpler Üzerindeki Etkisi |

|---|---|

Kum boyutu | Daha ince kum = daha pürüzsüz yüzey |

Tekerlek sertliği | Daha sert tekerlek = daha iyi boyutsal kontrol |

Aşınma oranı | Uzun koşularda tutarlı bitiş |

Bu tablo, jant özelliklerinin özel kuvars tüplerin kalitesini nasıl etkilediğini göstermektedir.

İşleme Operasyonları için Ekonomik Başa Baş Analizi

Üreticiler, ilave maliyet ve düşük ret oranları arasındaki başa baş noktasını analiz ederek kuvars tüpler için ikincil işlemeyi gerekçelendirir. Daha sıkı toleranslar daha fazla zaman, özel aletler ve titiz denetim gerektirir, bu da üretim maliyetlerini artırır. Ancak, azalan hurda ve iyileştirilmiş montaj veriminin değeri işleme primini aşarsa bu maliyetler dengelenebilir.

Tipik bir maliyet dökümü, ek işleme süresi, daha fazla malzeme israfı ve artan denetim gereksinimlerini içerir. Yüksek toleranslı işleme, daha yavaş süreçler ve özel aparat ve fikstürlere duyulan ihtiyaç nedeniyle pahalıdır. Ekonomik karar, sipariş hacmine ve reddedilen parçaların maliyetine bağlıdır.

Ek işleme süresi işçilik maliyetlerini artırır.

Daha sıkı sınırlar daha fazla malzeme israfına neden olur.

Sıkı denetim, kalite kontrol masraflarını artırır.

Üreticiler bu analizi, kuvars tüpler için ultra hassas işlemenin ne zaman uygun maliyetli olduğuna karar vermek için kullanır.

Çok Bileşenli Montajlar için Tolerans İstifleme Hesaplamaları

Tolerans yığılması hesaplamaları, montajlarda kullanılan kuvars tüpler için bazen ultra hassas işlemenin neden gerekli olduğunu açıklar. Birden fazla bileşen birbirine uyduğunda, her bir parçadaki küçük varyasyonlar toplanarak yanlış hizalamaya veya montaj hatasına neden olabilir. Mühendisler, nihai ürünün işlevsel gereksinimleri karşıladığından emin olmak için toplam olası varyasyonu hesaplar.

Yığılma izin verilen sınırı aşarsa, ikincil işleme uygun uyum ve performansı garanti etmenin tek yolu haline gelir. Bu yaklaşım optik, robotik ve analitik cihazlara yönelik yüksek kaliteli kuvars tertibatlarında yaygındır. Üreticiler, maliyetli yeniden işleme veya sistem duruşlarını önlemek için hassas hesaplamalara güvenirler.

Önemli Noktalar:

Tolerans yığılması kontrol edilmezse montaj sorunlarına neden olabilir.

Ultra hassas işleme, çok parçalı sistemlerde güvenilir uyum sağlar.

Doğru hesaplamalar, özel kuvars tertibatlarında performans arızalarını önler.

Üreticiler Kuvars Tüp Tekliflerinde Tolerans Spesifikasyonuna Nasıl Yaklaşmalıdır?

Üreticiler hem kaliteyi hem de maliyet etkinliğini sağlamak için tolerans spesifikasyonuna dikkatli bir analizle yaklaşmalıdır. Keyfi veya aşırı katı toleranslardan kaçınarak üretim sürecini uygulamanın gereklilikleriyle eşleştirmeleri gerekir. Bu yaklaşım daha iyi kalite güvencesini destekler ve gereksiz masrafları azaltır.

Fonksiyonel Tolerans Analizi ve Keyfi Spesifikasyon

Fonksiyonel tolerans analizi, üreticilerin kuvars tüpler için belirli bir toleransın neden gerekli olduğunu belirlemelerine yardımcı olur. Mühendisler limitleri belirlemeden önce son kullanım ortamını, montaj uyumunu ve performans gereksinimlerini analiz eder. Bu yöntem, maliyetleri artırabilecek ve üretim sürecini karmaşıklaştırabilecek aşırı spesifikasyonu önler.

Ekipler keyfi spesifikasyonlar kullandıklarında, kaliteyi veya güvenilirliği artırmayan toleranslar seçme riskiyle karşı karşıya kalırlar. Bu da daha yüksek hurda oranlarına ve daha uzun teslim sürelerine yol açabilir. İşlevsel analiz, her toleransın amaçlanan işlevi doğrudan desteklemesini sağlar.

Anahtar Çıkarımlar:

Fonksiyonel analiz, toleransları gerçek dünya ihtiyaçları ile uyumlu hale getirir.

Keyfi toleranslar kaliteyi artırmadan maliyetleri yükseltebilir.

Dikkatli analiz, etkin kalite güvencesini destekler.

Üretim Süreci Yeterlilik Endeksleri ve Tolerans İlişkileri

Üreticiler, bir üretim prosesinin kuvars tüpler için belirli bir toleransı neden tutarlı bir şekilde karşılayabildiğini anlamak için Cpk gibi proses yeterlilik endekslerini kullanır. Cpk'nin 1,33'ün üzerindeki değerleri, prosesin belirtilen sınırlar dahilinde güvenilir bir şekilde üretim yapabildiğini gösterir. Bu veri odaklı yaklaşım, proses kapasitesini ulaşılabilir toleranslarla ilişkilendirerek kalite güvencesini destekler.

Özet bir tablo bu ilişkileri vurgulamaktadır:

Süreç Kapasitesi (Cpk) | Tolerans Ulaşılabilirlik | Kalite Güvence Etkisi |

|---|---|---|

>1.67 | Ultra sıkı (±0,02 mm) | En yüksek tutarlılık |

1.33-1.67 | Hassasiyet (±0,05 mm) | Güvenilir kalite |

<1.33 | Standart (±0,1 mm+) | Artırılmış denetim |

Üreticiler, kuvars tüplerin hem kalite hem de kalibrasyon gereksinimlerini karşılamasını sağlamak için kanıtlanmış kapasite endekslerine sahip süreçleri seçerler.

Farklı Tolerans Kategorileri için Tedarikçi Yeterlilik Kriterleri

Tedarikçi kalifikasyonu, yalnızca yetenekli iş ortaklarının gerekli kalitede kuvars tüpler sunmasını sağlar. Üreticiler tedarikçileri süreç belgelerine, kalibrasyon sertifikalarına ve kalite güvence protokollerine göre değerlendirir. Bu adım, tutarlı kalitenin neden tedarikçi uzmanlığına ve sağlam ölçüm sistemlerine bağlı olduğunu açıklar.

Tedarikçiler, ölçüm ekipmanlarının izlenebilir kalibrasyonunu ve uluslararası standartlara uygunluğunu göstermelidir. Ayrıca devam eden kaliteyi kanıtlamak için istatistiksel süreç kontrol verileri de sağlamalıdırlar. Bu kriterler üreticilerin kalite sorunlarından kaçınmasına ve güvenilir performans sağlamasına yardımcı olur.

Temel Tedarikçi Kriterleri:

Belgelenmiş süreç yeterliliği ve kalibrasyon

Kanıtlanmış kalite güvence sistemleri

Gerekli toleransların tutarlı bir şekilde sağlanması

Yüksek Hacimli Tedarikte Maliyet-Tolerans Optimizasyonu

Maliyet-tolerans optimizasyonu, üreticilerin yüksek hacimli kuvars tüp siparişlerinde neden sıkı toleranslar ile ekonomik verimliliği dengelemeleri gerektiğini açıklar. Daha sıkı toleranslar denetim, hurda ve üretim süresini artırırken, daha büyük minimum sipariş miktarları (MOQ) birim maliyetleri azaltabilir. Aşağıdaki tablo temel faktörleri özetlemektedir:

Faktör | Tipik Etki | Kantitatif Sinyal |

|---|---|---|

OD/ID ve duvar | ↑ Maliyet, ↑ Kurşun | Daha büyük dış çap veya daha ince duvar döngü süresini artırır |

Hoşgörü | ↑ Maliyet | 0,1 mm'ye kadar sıkma denetimi ve hurdayı artırır |

Saflık derecesi | ↑ Maliyet | 99.99% SiO₂ 99.9%'ye tercih edilir |

İkincil operasyonlar | ↑ Maliyet/Kurşun | Kavisler, derzler, oluklar fırın döngüleri ekler |

ADEDI | ↓ Birim Maliyet | Daha büyük partiler kurulum maliyetlerini amorti eder |

Üreticiler bu verileri, hem kalite hem de maliyet hedeflerini destekleyen toleransları seçmek, verimli üretim süreci yönetimi ve sağlam kalite güvencesi sağlamak için kullanır.

Üretim Süreçlerinde Tolerans Başarısını Doğrulayan Kalite Kontrol Yöntemleri Nelerdir?

Kalite kontrol yöntemleri, üreticilerin kuvars tüplerin çap toleranslarına neden güvenebileceğini yanıtlar. Bu yöntemler, her tüpün spesifikasyonlarına uygun olmasını sağlamak için hassas ölçümlere, gelişmiş ekipmanlara ve katı protokollere dayanır. Üreticiler bu stratejileri maliyetli hataları önlemek ve yüksek ürün standartlarını korumak için kullanır.

Farklı Tolerans Aralıkları için Ölçüm Ekipmanı Seçimi

Üreticiler, her bir kuvars tüp için gerekli toleransa göre ölçüm ekipmanı seçerler. Yüksek hassasiyetli tüpler koordinat ölçüm makinelerine veya lazer mikrometrelerine ihtiyaç duyarken, standart tüpler kumpas veya mastar kullanır. Ekipman seçimi, ölçümlerin farklı üretim yöntemlerinde neden doğru kaldığını açıklar.

Doğru ölçümler cihazın çözünürlüğüne ve kalibrasyonuna bağlıdır. Örneğin, ±0,002 mm hassasiyete sahip bir CMM ultra sıkı toleransları desteklerken, 2000 Hz'de tarama yapan bir lazer mikrometre küçük çap değişikliklerini algılar. Ekipman seçimi, ölçümlerin her uygulamanın tolerans taleplerine uygun olmasını sağlar.

Üreticiler güvenilir ölçümler için aşağıdaki ekipmanlara güvenmektedir:

CMM'ler: 0,05 mm'nin altındaki toleranslar için

Lazer mikrometreler: In-line, yüksek hızlı ölçümler için

Kaliperler/göstergeler: Standart kontroller için

In-Line ve Proses Sonrası Boyutsal Doğrulama Stratejileri

Üreticiler, ölçümlerin neden hataları erken yakaladığını veya nihai kaliteyi doğruladığını açıklamak için hat içi ve işlem sonrası doğrulamayı kullanır. In-line sistemler üretim sırasında boru boyutlarını izlerken, işlem sonrası kontroller bitmiş ürünleri doğrular. Bu ikili yaklaşım, tespit edilmemiş varyasyon riskini azaltır.

Hat içi ölçümler gerçek zamanlı geri bildirim sağlayarak operatörlerin parametreleri ayarlamasına ve kusurları önlemesine olanak tanır. İşlem sonrası ölçümler, her partinin spesifikasyonları karşıladığını doğrulamak için kalibre edilmiş araçlar kullanır. Her iki strateji de tutarlı kaliteyi destekler ve hurda oranlarını azaltır.

Doğrulama Yöntemi | Ne Zaman Kullanılır | Ölçümler Üzerindeki Etkisi |

|---|---|---|

Sıralı | Üretim sırasında | Anında hata tespiti |

İşlem sonrası | Üretimden sonra | Nihai kalite güvencesi |

Tolerans İzleme için İstatistiksel Süreç Kontrol Uygulaması

İstatistiksel süreç kontrolü (SPC), üreticilerin trendleri neden tespit edebildiğini ve tolerans dışı koşulları neden önleyebildiğini açıklar. SPC, ölçümleri zaman içinde izlemek için grafikler ve veri analizi kullanır. Bu yöntem, uygun olmayan tüplere yol açmadan önce süreç sapmasının belirlenmesine yardımcı olur.

Operatörler belirli aralıklarla ölçümler toplar ve bunları kontrol çizelgelerine işler. Ölçümler kontrol limitlerine yaklaşırsa, süreci araştırır ve düzeltirler. SPC verimi artırır ve maliyetli yeniden işleme olasılığını azaltır.

Kuvars tüp üretiminde etkili SPC için kilit noktalar:

Düzenli ölçümler varyasyonun erken tespitini desteklemek

Kontrol çizelgeleri trendleri ve aykırı değerleri görselleştirin

Zamanında müdahale tolerans hatalarını önler

Kritik Ölçümler için Kalibrasyon ve İzlenebilirlik Gereklilikleri

Kalibrasyon ve izlenebilirlik, ölçümlerin tüm üretim süreçlerinde neden güvenilir kaldığını açıklar. Üreticiler ekipmanı ulusal veya uluslararası standartlara göre kalibre ederek her ölçümün doğru olmasını sağlar. İzlenebilirlik kayıtları her ölçümü sertifikalı bir referansa bağlar.

Düzenli kalibrasyon sapmayı önler ve ölçümlere olan güveni korur. İzlenebilirlik, üreticilerin denetimler veya müşteri incelemeleri sırasında uyumluluğu kanıtlamasına olanak tanır. Bu uygulamalar güvenilir kalite kontrolünü destekler ve müşterilerde güven oluşturur.

Gereksinim | Amaç | Ölçümler Üzerindeki Etkisi |

|---|---|---|

Kalibrasyon | Doğruluk sağlar | Ölçüm kaymasını önler |

İzlenebilirlik | Standartlara bağlantılar | Denetim hazırlığını destekler |

Kuvars boru üreticileri, doğru üretim yöntemlerini, sıkı proses kontrollerini ve gelişmiş kalite güvencesini entegre ederek hassas çap toleransları elde eder. Tolerans spesifikasyonlarını her bir uygulamanın gerçek ihtiyaçlarıyla eşleştirdiklerinde hem maliyeti hem de kaliteyi optimize ederler.

Dikkatli yöntem seçimi güvenilir sonuçlar sağlar.

Sıkı süreç kontrolleri tutarlılığı korur.

Kalite güvencesi her tüpü doğrular.

Üreticiler süreçlerini geliştirmeye ve güçlü tedarikçi ortaklıklarına değer vermeye devam ediyor. Bu yaklaşım inovasyonu destekler ve gelecekteki sektör taleplerinin karşılanmasına yardımcı olur.

SSS

Hassas delik daraltma işlemi 200 mm çaplı kuvars tüpler için ±0,02 mm tolerans sağlayabilir mi, yoksa temel proses sınırlamaları mı var?

Hassas delik küçültme, 200 mm çaplı kuvars tüpler için ±0,02 mm toleransa ulaşamaz. Proses, daha büyük çaplarda mandrel stabilite sınırlarıyla karşılaşır. Üreticiler, boyutsal doğruluğu korumak için büyük kuvars tüplerde sürekli füzyon veya ikincil işleme kullanmaktadır.

Sürekli elektrik füzyonu, aynı 300 mm çaplı kuvars tüp için alev füzyonuna kıyasla neden daha sıkı toleranslar üretir?

Sürekli elektrik füzyonu hassas pota sıcaklık kontrolü ve kalıp deliği tasarımı kullanır. Bu yöntem kuvars tüplerdeki çap değişimini azaltır. Alevli füzyon daha büyük sıcaklık dalgalanmalarına sahiptir, bu da daha geniş toleranslara ve büyük çaplı kuvars tüpler için daha az tutarlı sonuçlara yol açar.

Kuvars tüpler için ikincil CNC işleme maliyet primi ne zaman haklı çıkar?

Kuvars tüpler ultra sıkı toleranslar veya olağanüstü saflık gerektirdiğinde ikincil CNC işleme haklı çıkar. Fiber optik veya laboratuvar analizi gibi uygulamalar yüksek hassasiyet gerektirir. Maliyet, düşük ret oranları ve kritik sistemlerde iyileştirilmiş montaj verimi ile dengelenir.

Mandrel malzemesi seçimi ve yüzey kalitesi, hassas delik küçültme işlemlerinde elde edilebilir ID toleransını doğrudan nasıl etkiler?

Mandrel malzemesi ve yüzey kalitesi nihai kuvars tüpün ID toleransını belirler. Pürüzsüz yüzeyli paslanmaz çelik veya titanyum mandreller doğru boyutları aktarır. Kötü mandrel kalitesi çap varyasyonunu artırır ve üretim sırasında çap göstergelerinin etkinliğini azaltır.

Kuvars tüpler için ±0,05 mm tolerans iddialarını doğrulayan ölçüm ekipmanı ve protokolleri nelerdir?

Üreticiler doğrulama için çap ölçerler, temassız çap ölçerler ve lazer ölçerler kullanır. Gerçek zamanlı ölçümler doğruluğu garanti eder. Protokoller ulusal standartlara göre kalibrasyon ve izlenebilirlik gerektirir. Bu araçlar kuvars tüplerin katı tolerans ve saflık gerekliliklerini karşıladığını teyit eder.