Isıya dayanıklı kuvars tüplerin maksimum sıcaklığı çalışma koşullarına bağlıdır. Çoğu kuvars cam tüp uzun süreler boyunca 1200°C'de kararlı bir şekilde çalışır. Kısa süreli maruziyetler 1450-1600°C'ye ulaşabilir, ancak sıcaklıklar daha yükseğe çıkarsa veya çok uzun sürerse yapısal bozulma başlar. Mekanik yük, kontaminasyon ve OH içeriği maksimum sıcaklığı düşürebilir. Aşağıdaki tablo tipik eşikleri göstermektedir:

Sıcaklık Aralığı | Açıklama |

|---|---|

1800°C'ye kadar | Yapısal bozulma olmadan maksimum sıcaklık |

1200°C | Uzun süreler boyunca istikrarlı çalışma |

1450 ila 1600°C | Kısa süreli dayanılabilir sıcaklıklar |

1750°C | Kuvars camın erime noktası |

Önemli Çıkarımlar

Isıya dayanıklı kuvars boru, yapısal bütünlüğünü kaybetmeden 1200°C'ye kadar sıcaklıklarda sürekli olarak çalışabilir.

Kısa süreli maruz kalma, kuvars tüpün 1300°C ile 1400°C arasındaki sıcaklıklara dayanmasını sağlar, ancak sadece kısa süreler için.

Kontaminasyon ve yüksek hidroksil içeriği kuvars tüplerin güvenli çalışma sıcaklığını önemli ölçüde düşürebilir.

Doğru boru yönlendirmesi ve desteği çok önemlidir; dikey borular yatay borulara göre daha yüksek sıcaklıklara dayanabilir.

Mühendisler, yüksek sıcaklık uygulamalarında kuvars hortumların güvenilirliğini sağlamak için tüm özellikleri ve test sonuçlarını belgelemelidir.

Isıya Dayanıklı Kuvars Cam Borularda Yapısal Bütünlük Kaybını Tanımlayan Sıcaklık Eşiği Nedir?

Yapısal Bozulmanın Tanımlanması: Viskozite Eşikleri ve Deformasyon Kriterleri

Yapısal bütünlük yüksek sıcaklık kuvars boruları malzemenin zaman içinde ısıya nasıl tepki verdiğine bağlıdır. Kuvars cam ısındığında viskozitesi düşer. Viskozite, malzemenin akmaya karşı ne kadar dirençli olduğunu ölçer. Yüksek sıcaklıklarda kuvars daha az sert hale gelir ve kendi ağırlığı veya harici yükler altında deforme olabilir. Mühendisler deformasyonun ne zaman meydana geleceğini tahmin etmek için viskozite eşiklerini kullanırlar. Çoğu yüksek sıcaklık uygulamasında, kuvars tüpler sarkma veya bükülmeyi önlemek için 10¹² Poise üzerinde bir viskoziteye sahip olmalıdır.

Yapısal bozulma, tüp gözle görülür şekil değişiklikleri gösterdiğinde başlar. Bu değişiklikler sarkma, esneme veya yuvarlaklık kaybını içerir. Sıcaklık güvenli sınırın üzerine çıkarsa, tüp yükleri destekleme kabiliyetini kaybedebilir. Sürekli kullanım için ısıya dayanıklı kuvars boru maksimum sıcaklığı genellikle 1200°C'dir. Kısa süreler için daha yüksek sıcaklıklara maruz kalan tüpler 1300-1400°C'ye kadar dayanabilir, ancak sadece maruz kalma 30 dakikadan az sürerse. Bu sınırların aşılması kalıcı deformasyona neden olarak tüpü daha fazla kullanım için uygunsuz hale getirebilir.

İpucu: Yüksek sıcaklık işlemlerinden sonra her zaman sarkma veya bozulma belirtileri olup olmadığını kontrol edin. Erken tespit, kalite ve güvenliğin korunmasına yardımcı olur.

Sürekli ve Kısa Süreli Sıcaklık Sınırları: Zaman-Sıcaklık İlişkileri

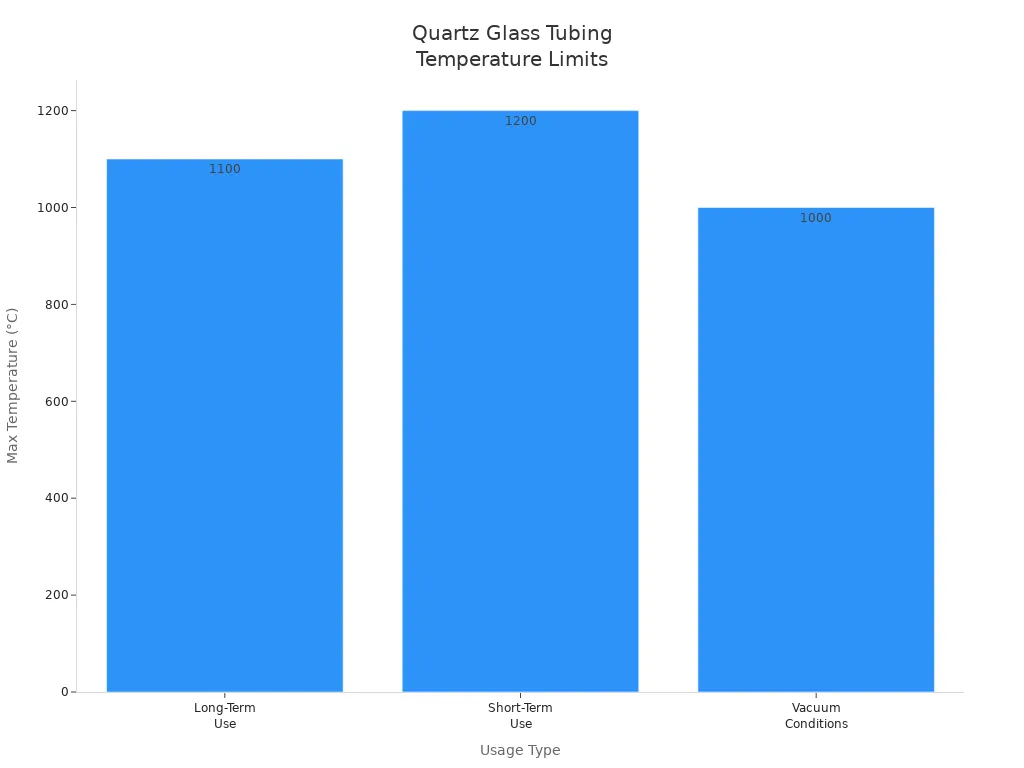

Kuvars tüpler, ne kadar süre yüksek sıcaklıkta kaldıklarına bağlı olarak farklı performans gösterirler. Sürekli kullanım, tüpün haftalar veya aylar boyunca yüksek sıcaklıkta kalması anlamına gelir. Kısa süreli maruz kalma, belirli işlemler sırasında kısa süreli sıcaklık artışlarını ifade eder. Kuvars tüplerin dayanabileceği maksimum sıcaklık hem süreye hem de ortama bağlıdır.

Aşağıdaki tabloda kullanım türünün kuvars tüpler için sıcaklık limitlerini nasıl etkilediği gösterilmektedir:

Kullanım Türü | Maksimum Sıcaklık | Notlar |

|---|---|---|

Uzun Süreli Kullanım | 1100°C | Sürekli yüksek sıcaklık uygulamaları için uygundur. |

Kısa Süreli Kullanım | 1200°C | Geçici sıcaklık artışları olan prosesler için idealdir. |

Vakum Koşulları | 1000°C | Stabiliteyi etkileyen düşük basınç nedeniyle maksimum değer düşer. |

Vakum ortamlarındaki yüksek sıcaklık kuvars tüpleri daha düşük sıcaklık limitlerine sahiptir. Azaltılmış basınç, malzemenin deforme olma olasılığını artırır. Doğru ısıtma uygulamaları termal şoku önlemeye ve tüpün ömrünü uzatmaya yardımcı olur. 1200°C'nin aşılması deformasyona yol açarak yapısal bütünlüğü tehlikeye atabilir.

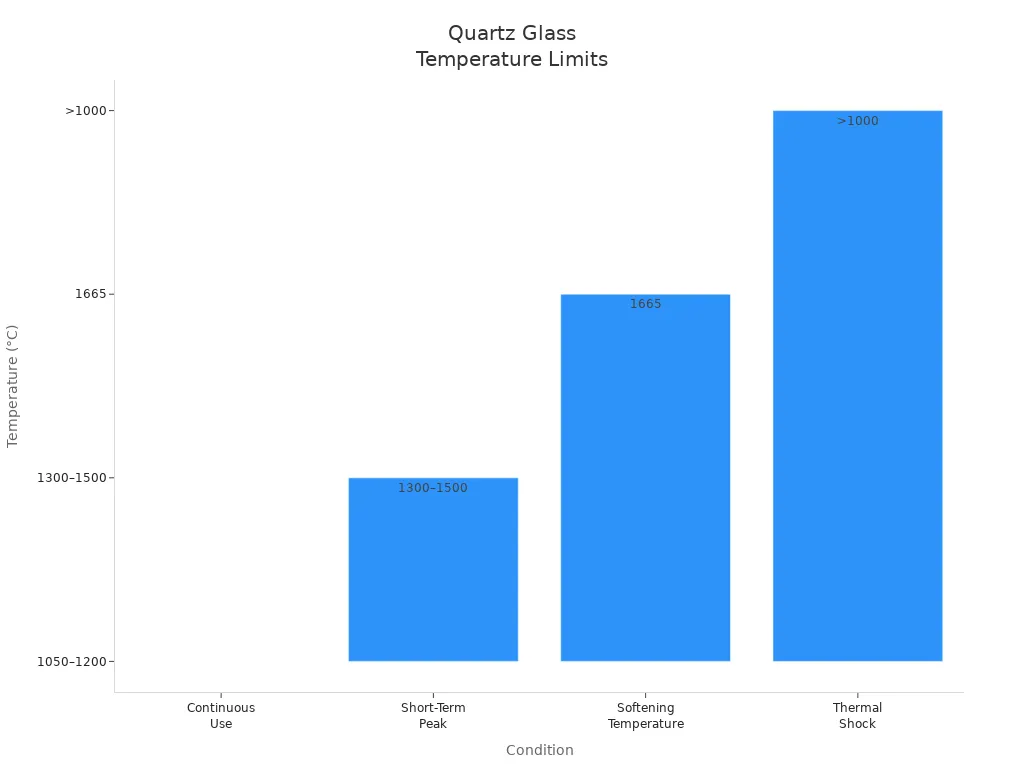

Yumuşama Noktası (1665°C) Pratik Çalışma Sınırları (1200°C) ile Nasıl İlişkilidir?

Kuvars camın yumuşama noktası, malzemenin sertliğini kaybettiği ve akmaya başladığı sıcaklığı işaret eder. Yüksek saflıkta kuvars için bu nokta 1665°C civarındadır. Bununla birlikte, pratik kullanım için kuvars tüplerin sıcaklık sınırı çok daha düşüktür. Çoğu yüksek sıcaklık direnci uygulaması, sürekli çalışma için tüpün 1200°C'nin altında kalmasını gerektirir. Kısa süreli zirveler 1300-1500°C'ye ulaşabilir, ancak sadece kısa süreler için.

Aşağıdaki tabloda yumuşama noktası ve pratik çalışma limitleri karşılaştırılmaktadır:

Durum | Sıcaklık (°C) | Açıklama |

|---|---|---|

Sürekli Kullanım | 1050-1200 | Stabil, deformasyon yok |

Kısa Vadeli Zirve | 1300-1500 | Bütünlüğünü korur, tepeye yakın yumuşar |

Yumuşatma Sıcaklığı | 1665 | Sertlik kaybı, akış |

Termal Şok | >1000 | Hızlı döngüden sonra bozulmamış |

Yumuşama noktası ile çalışma için izin verilen maksimum sıcaklık arasındaki fark önemlidir. Yumuşama noktası malzemenin ne zaman akmaya başlayacağını gösterir. Pratik çalışma sınırı, tüpün şeklini koruduğu ve yüksek sıcaklıktaki işlemler sırasında yükleri desteklediği en yüksek sıcaklıktır. Yüksek sıcaklıktaki kuvars tüpler, termal stabiliteyi sağlamak ve kaliteyi korumak için bu sınırın altında kalmalıdır.

Özet Tablo: Farklı Koşullar Altında Kuvars Tüpler için Sıcaklık Sınırları

Kuvars tüplerin sıcaklık limiti oryantasyon, saflık ve ortama bağlı olarak değişir. Aşağıdaki tablo bu limitleri özetlemektedir:

Durum | Sıcaklık Sınırı |

|---|---|

Atmosferik (1 atm) | 1200°C'ye kadar |

Vakum | 1000°C'ye kadar |

Temel Faktörler | Isıtma uygulamaları, gaz ortamı, termal döngü |

Uygulamalar | Yarı iletken işleme, malzeme sentezi, ısıl işlem |

Sınırlamalar | Tekrarlanan termal döngü altında daha az dayanıklı |

Yüksek saflıkta kuvars, yüksek sıcaklık uygulamalarında daha iyi performans sağlar. Yatay konumdaki veya kirlenmiş ortamlardaki tüpler daha düşük sıcaklık limitlerine ihtiyaç duyabilir. Mühendisler, en iyi kuvars tüp performansını sağlamak ve yapısal bütünlüğü korumak için tüm faktörleri göz önünde bulundurmalıdır.

Yük Taşıyan Konfigürasyon İzin Verilen Maksimum Sıcaklığı Nasıl Düşürür?

Yatay ve Dikey Boru Yönlendirmeleri için Sıcaklık Azaltımının Hesaplanması

Mühendisler genellikle hangi faktörlerin yüksek sıcaklıktaki kuvars tüpler için izin verilen maksimum sıcaklığı düşürdüğünü sorarlar. Tüp oryantasyonu önemli bir rol oynar. Dikey tüpler kendi ağırlıklarını daha etkili bir şekilde destekler, bu nedenle daha yüksek sıcaklıklarda termal stabiliteyi korurlar. Yatay tüpler daha fazla bükülme stresine maruz kalır ve bu da kuvars tüplerin sıcaklık limitini düşürür. Örneğin, yüksek sıcaklık uygulamalarındaki dikey tüpler 1200°C'de güvenle çalışabilirken, yatay tüplerin limitlerini 50-100°C azaltmaları gerekebilir. Bu fark, sarkmayı önlemeye yardımcı olur ve zorlu ortamlarda kaliteyi korur.

Not: Sıcaklık limitlerini ayarlamadan önce daima boru yönünü kontrol edin. Yatay borular deformasyon açısından daha sık inceleme gerektirir.

Çap ve Et Kalınlığının Yük Taşıma Sıcaklık Sınırları Üzerindeki Etkisi

Tüp boyutu da yüksek sıcaklık kuvars tüp performansını etkiler. Daha büyük çaplar ve daha ince duvarlar deformasyon riskini artırır. Kalın duvarlı yüksek saflıkta kuvars tüpler bükülmeye daha iyi direnç gösterir ve bu da yüksek sıcaklık direncini artırır. Yüksek sıcaklık uygulamalarında, mühendisler tüp boyutlarını beklenen yüklere ve açıklık uzunluğuna göre seçerler.

Çalışma Sıcaklığını En Üst Düzeye Çıkarmak için Açıklık Optimizasyonunu Destekleyin

Destek açıklığı optimizasyonu termal şoka karşı direnci artırır ve hizmet ömrünü uzatır. Daha kısa desteksiz açıklıklar, yüksek sıcaklıktaki kuvars tüplerin izin verilen maksimum sıcaklıklarına daha yakın çalışmasını sağlar. Mühendisler, bükülmeyi azaltmak ve termal sınırları korumak için destekleri düzenli aralıklarla yerleştirir. Yüksek sıcaklık uygulamalarında, uygun destek aralığı tüplerin şeklini ve kalitesini korumasını sağlar. Optimize edilmiş desteğe sahip yüksek sıcaklık kuvars tüpleri termal şoka karşı daha iyi direnç gösterir ve zaman içinde performansını korur.

İpucu: Yüksek sıcaklık direncini en üst düzeye çıkarmak ve sarkmayı önlemek için yatay borular için sık destekler kullanın.

Hangi Kirlilik Faktörleri Devitrifikasyon Oluşmadan Önce Maksimum Sıcaklığı Düşürür?

Alkali Metal Kontaminasyonu: Konsantrasyona Karşı Sıcaklık Azalmasının Ölçülmesi

Alkali metal kontaminasyonu, ısıya dayanıklı kuvars tüp maksimum sıcaklığı üzerinde güçlü bir etkiye sahiptir. Sodyum veya potasyum gibi küçük miktarlardaki alkali metaller bile devitrifikasyonu teşvik ederek kuvars tüplerin sıcaklık sınırını düşürebilir. Yüksek sıcaklıktaki kuvarsda, alkali metaller kristobalit gibi kristal fazların oluşumu için katalizör görevi görür. Bu süreç saf kuvarstan yüzlerce derece daha düşük sıcaklıklarda başlayabilir. Alkali bileşikler, tuzlar veya buharlardan kaynaklanan yüzey kirliliği devitrifikasyonu hızlandırır ve yüksek sıcaklık uygulamaları için izin verilen maksimum sıcaklığı azaltır. Kuvarsın çıplak elle kullanılması, görünür devitrifikasyona neden olacak kadar alkali biriktirebilir, bu da hizmet ömrünü kısaltır ve kaliteyi düşürür.

Devitrifikasyon Başlangıç Sıcaklığı: Safsızlıklar Kristalleşmeyi Nasıl Katalize Eder?

Hidroksil grupları ve metalik elementler de dahil olmak üzere yüksek sıcaklık kuvarsındaki safsızlıklar malzemenin termal stabilitesini düşürür. Bu safsızlıklar, özellikle yüksek yerel sıcaklıklara maruz kalan bölgelerde yüzey kristalleşmesi riskini artırır. Aşağıdaki tabloda belirli kirleticilerin devitrifikasyon başlangıcını nasıl etkilediği gösterilmektedir:

Kanıt Açıklaması | Kristalleşme ve Devitrifikasyon Üzerine Etkileri |

|---|---|

Devitrifikasyon ajanı olarak SrCO3 proses sıcaklığını düşürür kristalleşme için. | Safsızlıklar, faz değişimleri için gereken sıcaklığı düşürerek kristalleşmeyi katalize edebilir. |

Daha yüksek SrCO3 konsantrasyonları devitrifikasyon başlangıç sıcaklığını düşürür. | Safsızlıkların dağılımı, devitrifikasyonun ne zaman başlayacağını doğrudan etkiler. |

Düşük SrCO3 konsantrasyonları α-kuvars oluşumunu teşvik eder. | Belirli safsızlıklar belirli kristal fazları diğerlerine tercih edebilir. |

Zamanla, devitrifikasyon kızılötesi iletimin azalmasına ve yüksek sıcaklıktaki kuvarsın hizmet ömrünün kısalmasına neden olur. Bu etki, kuvars tüplerin sıcaklık sınırının kritik olduğu yüksek sıcaklık uygulamalarında daha belirgin hale gelir.

Güvenli Çalışma Sıcaklığını Düşüren Kontaminasyon Kaynaklarının Belirlenmesi

Birkaç yaygın kontaminasyon kaynağı, yüksek sıcaklıktaki kuvarsın güvenli çalışma sıcaklığını düşürebilir. Bunlar şunları içerir:

Ortamda bulunan alkali çözeltiler, tuzlar veya buharlar.

Kuvarsı çıplak elle tutmak, terlemeden kaynaklanan alkali birikintileri bırakır.

Havadaki kirleticileri toplayan su damlacıkları devitrifikasyon noktalarına neden olur.

Kristobalitin çekirdeklenmesini başlatan yüzey kirliliği.

Termal şok ve termal limitlere karşı direnci korumak için mühendisler kuvars ile doğrudan temastan kaçınmalı ve temiz eldiven kullanmalıdır. Kirlenmiş ortamlardaki yüksek sıcaklıklı kuvars tüpler, devitrifikasyonu önlemek için kuvars tüplerin daha düşük bir sıcaklık limitine sahip olmasını gerektirebilir. Yüksek sıcaklık uygulamaları için ASTM C598 ve ISO 12123 gibi belgeler, izin verilen maksimum sıcaklığın doğrulanmasına yardımcı olur ve tutarlı kalite sağlar.

Not: Doğru kullanım ve düzenli kontrol, termal şok direncinin korunmasına ve yüksek sıcaklık kuvars hortumlarının ömrünün uzatılmasına yardımcı olur.

Kuvars Camdaki OH İçeriği Maksimum Yüksek Sıcaklık Performansını Nasıl Etkiler?

Düşük-OH (<30 ppm) ve Yüksek-OH (150-200 ppm): Sıcaklık Performans Karşılaştırması

Low-OH kuvars cam tüp, yüksek sıcaklık uygulamalarında mükemmel ısı direnci gösterir. Hidroksil içeriği 30 ppm'den az olan tüpler daha yüksek sıcaklıklarda yapısal bütünlüğü korur. 150-200 ppm arasında yüksek OH içeriğine sahip yüksek sıcaklık kuvarsının dayanıklılığı azalır. Hidroksil içeriğindeki her 10 ppm'lik artış için uzun süreli kullanım sıcaklığı yaklaşık 20°C düşer. Düşük-OH kuvars 1200°C'ye yakın maksimum çalışma sıcaklığını desteklerken, yüksek-OH kuvars genellikle 1100°C'nin altında çalışmayı gerektirir. Bu fark, yüksek sıcaklık uygulamalarında kaliteyi ve hizmet ömrünü etkiler.

Viskozite Azaltma Mekanizmaları: OH Grupları Si-O-Si Bağlarını Nasıl Zayıflatır?

Yüksek sıcaklık kuvarsındaki OH grupları, malzemenin ısı altında davranış şeklini değiştirir. Hidroksil ve su inklüzyonlarının varlığı Si-O bağlarının hidrolizi. Bu işlem viskoziteyi düşürür ve cam yapısını zayıflatır. Kuvars içindeki alüminyum OH gruplarını stabilize edebilir ve oksijen boşluğu oluşumunu etkileyebilir. Alüminyum mevcut olduğunda, hidroliz entalpisi artar, bu da reaksiyonu yavaşlatır ve OH grubu oluşumunu etkiler. Bu değişiklikler, özellikle zorlu yüksek sıcaklık uygulamalarında yüksek sıcaklık kuvarsını deformasyona karşı daha az dirençli hale getirir.

Mühendisler kaliteyi korumak ve erken tüp arızasını önlemek için OH içeriğini izlemelidir.

OH grubu içeriği viskoziteyi ve kristobalit oluşumunu etkilerve ısıl işlem sırasında kabarcık oluşumu.

Artan OH içeriği daha fazla kabarcık büyümesine yol açar ve kristobalit oluşumunun kinetiğini değiştirir.

Yeni kabarcıkların çekirdeklenmesi erken ısıl işleme hakim olurken, kabarcık büyümesi ve birleşmesi daha sonra gerçekleşir.

Maksimum Çalışma Sıcaklığı Gereksinimlerine Göre OH İçeriğinin Seçilmesi

Doğru OH içeriğinin seçilmesi, yüksek sıcaklık kuvarsının yüksek sıcaklık uygulamalarında iyi performans göstermesini sağlar. OH içeriği 5 ppm'in altında olan düşük hidroksilli kuvars, UV aralığında daha az enerji emer ve daha yüksek hayatta kalma oranlarını destekler. Aşağıdaki tablo OH içeriğinin seçilmesine yönelik önerileri göstermektedir:

Safsızlık Türü --- Kuvars Tüp Hayatta Kalma Oranları Üzerindeki Etkisi --- Öneri | | | Hidroksil (OH-) içeriği --- UV aralığında enerjiyi emerek taşıyıcı oluşumunu etkiler. --- Düşük hidroksilli kuvars kullanın (OH- < 5 ppm)

Düşük OH'li kuvars cam tüpün seçilmesi kaliteyi artırır ve yüksek sıcaklık uygulamalarında hizmet ömrünü uzatır. Mühendisler OH içeriğini gerekli maksimum çalışma sıcaklığına ve beklenen proses koşullarına göre belirlemelidir.

Isıya Dayanıklı Kuvars Boru için Maksimum Sıcaklık Spesifikasyonlarını Doğrulayan Kalite Standartları Nelerdir?

Maksimum Sıcaklık İddialarını Doğrulamak için Temel Test Standartları

Üreticiler ve mühendisler, yüksek sıcaklıktaki kuvars boruların taşıyabileceği maksimum sıcaklığı onaylamak için katı standartlara güvenmektedir. Bu standartlar, her bir tüpün zorlu ortamlarda beklenen performansı karşılamasını sağlamaya yardımcı olur. En çok tanınan test yöntemleri şunlardır:

ASTM C598: Camın yumuşama ve tavlama noktalarını ölçer. Bu test, kuvars camın yüksek sıcaklık koşullarında şeklini ne zaman kaybetmeye başladığını gösterir.

ISO 12123: Yüksek sıcaklık direncini korumak için önemli olan kuvars cam için saflık gereksinimlerini belirler.

ISO 7991: Kuvars borunun termal genleşmesini kontrol ederek borunun sıcaklık değişikliklerine nasıl tepki vereceğini tahmin etmeye yardımcı olur.

ASTM C1525: Yüksek sıcaklık ortamlarında uzun süreli kullanım için kritik olan devitrifikasyon direncini değerlendirir.

Bu standartlar, yüksek sıcaklık uygulamalarında kuvars boruların kalitesini ve güvenilirliğini doğrulamak için net bir çerçeve sağlar.

Hizmet Ömrünü Tahmin Etmek için Viskozite-Sıcaklık Verilerinin Yorumlanması

Nasıl olduğunu anlamak viskozite sıcaklıkla değişir kuvars cam boruların yüksek sıcaklıkta ne kadar dayanacağını tahmin etmenin anahtarıdır. Viskozite, camın ne kadar kolay aktığını tanımlar. Sıcaklık arttıkça viskozite düşer ve tüpün deforme olma olasılığı artar. Mühendisler aşağıdaki yaklaşımı kullanırlar:

Spesifik kuvars malzemesi için viskozite-sıcaklık eğrisini incelemektedirler.

Viskozitenin sarkmayı önleyecek kadar yüksek kaldığı sıcaklığı ararlar.

Viskozitenin farklı yüksek sıcaklık noktalarında nasıl değiştiğini modellemek için Arrhenius veya VFT gibi yasaları kullanırlar.

Bu yöntem, mühendislerin güvenli çalışma limitleri belirlemelerine ve yüksek sıcaklıklı ortamlarda kuvars boruların hizmet ömrünü tahmin etmelerine yardımcı olur.

Hızlandırılmış Yaşlandırma Protokolleri: 1200°C Sürekli Çalışma Kapasitesinin Doğrulanması

Hızlandırılmış yaşlandırma testleri, kuvars boruların 1200°C'ye uzun süre dayanabileceğini doğrulamada hayati bir rol oynar. Bu testlerde mühendisler boruları yüzlerce veya binlerce saat boyunca yüksek sıcaklık koşullarına maruz bırakırlar. Herhangi bir deformasyon, sarkma veya devitrifikasyon belirtisi olup olmadığını izlerler. Bu testleri geçen borular 0,5%'den daha az şekil değişikliği göstererek yapısal bütünlüklerini koruyabildiklerini kanıtlarlar. Bu protokoller, kullanıcıların boruların gerçek dünyadaki yüksek sıcaklık uygulamalarında güvenilir bir şekilde çalışacağına güvenmelerine yardımcı olur.

İpucu: Yüksek sıcaklık kuvars hortumlarını belirlerken her zaman test sonuçlarının ve sertifikaların belgelendirilmesini talep edin. Bu, ürünün katı kalite standartlarını karşılamasını sağlar.

Mühendisler Belirli Uygulamalar için Güvenli Maksimum Çalışma Sıcaklığını Nasıl Hesaplamalıdır?

Uygulamaya Özel Sıcaklık Limiti Hesaplaması için Adım Adım Metodoloji

Mühendisler, sistematik bir yaklaşım izleyerek yüksek sıcaklıktaki kuvars cam borular için güvenli maksimum çalışma sıcaklığını belirler. İlk olarak, amaçlanan uygulamayı ve beklenen hizmet ömrünü belirlerler. Ardından, doğru boru yönünü, çapını ve duvar kalınlığını seçerler. Daha sonra olası kontaminasyon kaynaklarını kontrol eder ve kuvarsın saflığını ve OH içeriğini değerlendirirler. Bu bilgileri topladıktan sonra mühendisler, tüpün yapısal bütünlüğünü koruduğu sıcaklığı bulmak için viskozite-sıcaklık eğrilerine başvururlar. Yatay yönlendirme, büyük çaplar veya ek yükler için azaltma faktörleri uygularlar. Son olarak, hesaplanan limiti üreticinin tavsiye ettiği değerler ve endüstri standartlarıyla karşılaştırırlar.

Adım adım süreç:

Uygulamayı ve gerekli hizmet ömrünü tanımlayın.

Boru geometrisini ve yönünü seçin.

Kontaminasyon risklerini ve malzeme saflığını değerlendirin.

Viskozite-sıcaklık verilerini gözden geçirin.

Yük, oryantasyon ve kirlenme için değer kaybı uygulayın.

Hesaplanan limiti standartlar ve üretici verileri ile teyit edin.

Güvenlik Marjlarının Dahil Edilmesi: Sıcaklık ve Beklenen Hizmet Ömrünün Dengelenmesi

Güvenlik marjları, mühendislerin yüksek sıcaklık performansı ile boru ömrünü dengelemesine yardımcı olur. Erken arızayı önlemek için sürekli servis sıcaklığını mutlak maksimumun altına ayarlarlar. Aşağıdaki tabloda önerilen değerler gösterilmektedir:

Mülkiyet | Değer/Aralık | Durum |

|---|---|---|

Sürekli servis sıcaklığı (°C) | 1050-1200 | 24 saat çalışma |

Kısa vadeli tepe noktası (°C) | 1300-1400 | ≤2h |

Termal şok ΔT (°C) | 200-250 | ani maruz kalma |

Bu sınırların göz ardı edilmesi kuvars boruların ömrünü kısaltabilir. Mühendisler de:

Sürekli hizmet limitlerini ve termal şok eşiklerini tanımlayın.

Rampa hızlarını kontrol edin ve ΔT eşiklerini belgeleyin.

Kılavuzlara fırınlama döngülerini ve soğuma oranlarını ekleyin.

Genişleme ve gerilim azaltma için armatürler tasarlayın.

Mühendisler bu adımları izleyerek yüksek sıcaklık kuvars hortumlarının kullanım ömrünü uzatır ve kalitesini korur.

Maksimum Çalışma Sıcaklığı Belirtilirken Dokümantasyon Gereklilikleri

Mühendisler maksimum çalışma sıcaklığını belirlerken ayrıntılı kayıtlar tutmalıdır. Seçilen boru geometrisini, yönünü ve yük koşullarını belgelemelidirler. ASTM C598, ISO 12123 ve ISO 7991 gibi standartları referans alırlar. Destekleyici veriler viskozite-sıcaklık eğrilerini, saflık sertifikalarını ve hızlandırılmış yaşlandırma testlerinin sonuçlarını içerir. Mühendisler ayrıca kullanılan değer azaltma hesaplamalarını ve güvenlik marjlarını da kaydeder. Bu dokümantasyon izlenebilirliği sağlar ve hortumun yüksek sıcaklık uygulamalarında güvenilir bir şekilde çalışacağını doğrulamaya yardımcı olur.

İpucu: Proje dosyalarına her zaman test sonuçlarını, referans alınan standartları ve hesaplama notlarını ekleyin. Bu uygulama kalite güvencesini ve gelecekte sorun gidermeyi destekler.

Isıya dayanıklı kuvars boru, 1.200°C'ye kadar sürekli yüksek sıcaklık kullanımını destekler. Kısa süreli maruz kalma, 1.300°C'ye yakın çalışmaya izin verir. Gerçek dünyadaki yüksek sıcaklık performansı yüke, kontaminasyona, OH içeriğine ve tüp geometrisine bağlıdır. Mühendisler yüksek sıcaklık limitlerini belirlemeden önce daima standartları ve üretici verilerini kontrol etmelidir.

En iyi sonuçlar için, yüksek sıcaklık hortumlarını temiz ortamlarda muhafaza edin ve deformasyon belirtilerini izleyin. Yüksek sıcaklık uygulamaları, uzun vadeli kaliteyi sağlamak için dikkatli seçim gerektirir.

Yüksek Sıcaklık Kuvars Boruları için Hızlı Referans Kontrol Listesi:

Sürekli yüksek sıcaklık limitini (1.100-1.200°C) onaylayın

Kısa süreli yüksek sıcaklık limitini kontrol edin (1.300°C'ye kadar)

Yüksek sıcaklıkta kullanım için yük ve boru yönelimini değerlendirin

Yüksek sıcaklıktaki ortamlarda kontaminasyon risklerini gözden geçirin

Yüksek sıcaklık kararlılığı için OH içeriğini belirtin

Yüksek sıcaklık uygulamaları için standartlara başvurun

SSS

Kuvars cam borular için maksimum sürekli çalışma sıcaklığı nedir?

Kuvars cam tüpler 1200°C'ye kadar olan sıcaklıklarda sürekli olarak çalışabilir. Bu limit, deformasyonu önlemeye yardımcı olur ve borunun uzun süreli kullanım sırasında şeklini korumasını sağlar.

Kuvars hortum maksimum sıcaklığını aşarsa ne olur?

Boru maksimum sıcaklığının üzerine çıkarsa sarkabilir, şeklini kaybedebilir ve hatta çatlayabilir. Bu değişiklikler hortumun hizmet ömrünü azaltır ve proses kalitesini etkileyebilir.

Hangi faktörler kuvars tüplerin güvenli çalışma sıcaklığını düşürebilir?

Kirlenme, yüksek hidroksil içeriği, tüp oryantasyonu ve ağır yükler güvenli çalışma sıcaklığını düşürebilir. Temiz ortamlar ve uygun destek, performansın korunmasına yardımcı olur.

Mühendisler maksimum sıcaklığı belirtirken hangi belgeleri saklamalıdır?

Mühendisler boru geometrisi, oryantasyon, yük koşulları, test sonuçları ve kullanılan standartların kayıtlarını tutmalıdır. Bu dokümantasyon, borunun beklendiği gibi performans göstereceğinin doğrulanmasına yardımcı olur.

Hangi standartlar ısıya dayanıklı kuvars hortumların kalitesini onaylar?

ASTM C598 ve ISO 12123 gibi standartlar hortumun yumuşama noktasını ve saflığını onaylar. Bu testler, hortumun yüksek sıcaklıkta kullanım için katı kalite gereksinimlerini karşılamasını sağlar.