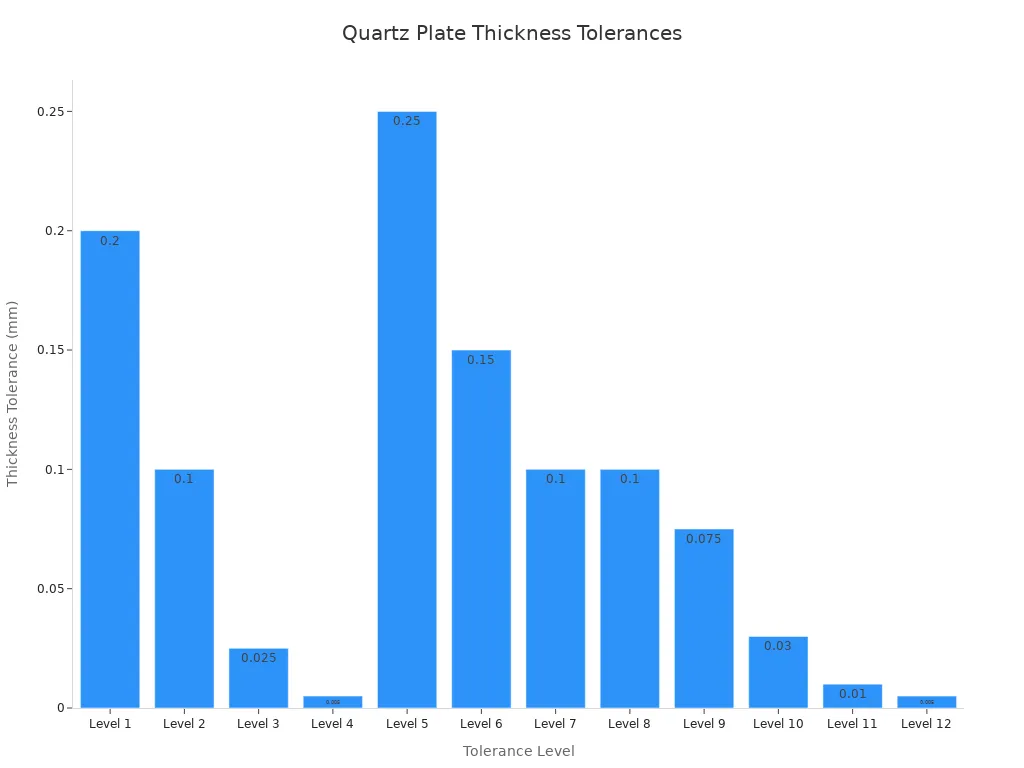

Optik sınıf kuvars plaka kalınlığı toleransları, gelişmiş optik sistemlerin kalitesini ve güvenilirliğini belirlemede hayati bir rol oynar. Çoğu uygulama, performans ihtiyaçlarına bağlı olarak ±0,01 mm ile ±0,1 mm arasında toleranslar gerektirir. Aşağıdaki tabloda hassas optikler için yaygın tolerans seviyeleri gösterilmektedir:

Tolerans Seviyesi | Merkez Kalınlık Toleransı (mm) |

|---|---|

Seviye 4 | ±0.005 |

Seviye 11 | ±0.010 |

Seviye 2 | ±0.1 |

Seviye 5 | ±0.25 |

Daha sıkı toleranslar optik performansı iyileştirir ancak üretim maliyetlerini de artırır. Hassas, yüksek hassasiyetli ve temel tolerans sınıflarının her biri hem sistem doğruluğunu hem de fiyatı etkiler.

Önemli Çıkarımlar

Optik sınıf kuvars plakalar, optik sistemlerde yüksek performans sağlamak için belirli kalınlık toleranslarına ihtiyaç duyar. Yaygın toleranslar ±0,01 mm ile ±0,1 mm arasında değişir.

Daha sıkı toleranslar optik performansı iyileştirir ancak üretim maliyetlerini artırabilir. Denge, hem kalite hem de uygun fiyat elde etmenin anahtarıdır.

Hassas interferometri ve lazer optik gibi uygulamalar, dalga cephesi hatalarını en aza indirmek ve yüksek kaliteli sonuçlar sağlamak için sıkı kalınlık kontrolü gerektirir.

Yarı iletken üretiminde, ±0,03-0,05 mm kalınlık toleransları, sıcaklık homojenliğini korumak ve ürün verimini en üst düzeye çıkarmak için çok önemlidir.

Uygulama ihtiyaçlarına göre doğru toleransın seçilmesi, mühendislerin optimum performansı sağlarken gereksiz maliyetlerden kaçınmasına yardımcı olur.

Hassas İnterferometri ve Lazer Optik Uygulamaları Hangi Kalınlık Toleranslarını Gerektirir?

Hassas interferometri ve lazer optiği, aşağıdakiler üzerinde sıkı kontrol gerektirir optik sınıf kuvars plaka kalınlık toleransları. Bu toleranslar, yüksek performanslı optik sistemler için kritik öneme sahip olan dalga cephesi hatasını, iletim kalitesini ve düzlüğü doğrudan etkiler. ISO 10110, MIL ve ASTM gibi endüstri standartları, her uygulama için uygun toleransların seçilmesine rehberlik eder.

Standart interferometre pencereleri: ±0,25 mm (±0,010") tolerans özellikleri

Standart interferometre pencereleri tipik olarak ±0,25 mm (±0,010") kalınlık toleransı gerektirir. Bu tolerans seviyesi, çoğu görünür dalga boyu interferometri görevi için optik yol farkının kabul edilebilir sınırlar içinde kalmasını sağlar. Kalınlık toleransı, paralellik ve düzlük kombinasyonu genel ölçüm doğruluğunu belirler.

0,25 mm toleransa sahip bir pencere, 632,8 nm'de λ/4 dahilinde dalga cephesi hatasını koruyabilir, bu da genel metroloji ve optik testler için uygundur. Aşağıdaki tabloda kalınlık toleransının temel optik parametreler üzerindeki etkileri özetlenmektedir:

Aspect | Etki |

|---|---|

Dalga Önü Hatası | Kaplama geriliminden kaynaklanan eğrilik hatayı artırarak odak kaymasına ve nokta bozulmasına neden olur. |

Şanzıman | Kalınlık düzensizlikleri iletilen dalga cephesi hatasını (TWE) etkiler. |

Düzlük | Daha kalın alt tabakalar eğriliğe karşı direnç göstererek düzlüğü iyileştirir. |

Bu tolerans seviyesi, maliyet ve performansı dengeleyerek standart interferometrik uygulamalar için yaygın bir seçim haline getirir.

Hassas lazer sistemleri: TTV kontrolü ile ±0,13 mm (±0,005")

Hassas lazer sistemleri genellikle ±0,13 mm (±0,005") gibi daha sıkı bir kalınlık toleransı belirtir ve sıkı bir toplam kalınlık değişimi (TTV) kontrolü gerektirir. Bu gereksinimler, lazer ışını kalitesini düşürebilen dalga cephesi bozulmasını ve termal merceklenmeyi en aza indirmeye yardımcı olur. Küçük kalınlık değişimleri bile önemli optik yol farklılıklarına neden olabileceğinden, yüksek güçlü ve darbeli lazer sistemleri bu hassasiyetten yararlanır.

Üreticiler bu toleranslara gelişmiş taşlama ve parlatma tekniklerinin yanı sıra titiz denetim protokolleri sayesinde ulaşmaktadır. Aşağıdaki noktalar bu spesifikasyonların ana nedenlerini vurgulamaktadır:

Dalga cephesi hatasını ve termal merceklenmeyi en aza indirir

Lazer kaynaklı hasar eşiğini iyileştirir

Açıklık boyunca tutarlı ışın kalitesi sağlar

Mühendisler, bu optik sınıf kuvars plaka kalınlığı toleranslarını koruyarak zorlu lazer uygulamalarında sistem performansını ve güvenilirliğini optimize edebilirler.

Referans optik düzlükler: ±0,05 mm (±0,002") ultra hassas tolerans

Referans optik düzlükler, genellikle ±0,05 mm'ye (±0,002") ulaşan en katı kalınlık toleranslarını gerektirir. Bu ultra hassas bileşenler, diğer optik elemanlar için kalibrasyon standardı görevi görür. Sıkı tolerans, minimum optik yol farkı sağlar ve en yüksek ölçüm doğruluğu seviyelerini destekler.

Aşağıdaki tabloda optik elemanlar için tipik tolerans kılavuzları özetlenmektedir:

Parametre | |

|---|---|

Kalınlık | 0,2 mm (Başlangıç Düzeyi) |

0,05 mm (Hassasiyet) | |

0,01 mm (Yüksek Hassasiyet) |

Ultra hassas optik sınıf kuvars plaka kalınlığı toleransları, en küçük sapmanın bile kalibrasyon ve izlenebilirliği etkileyebileceği uygulamalar için gereklidir.

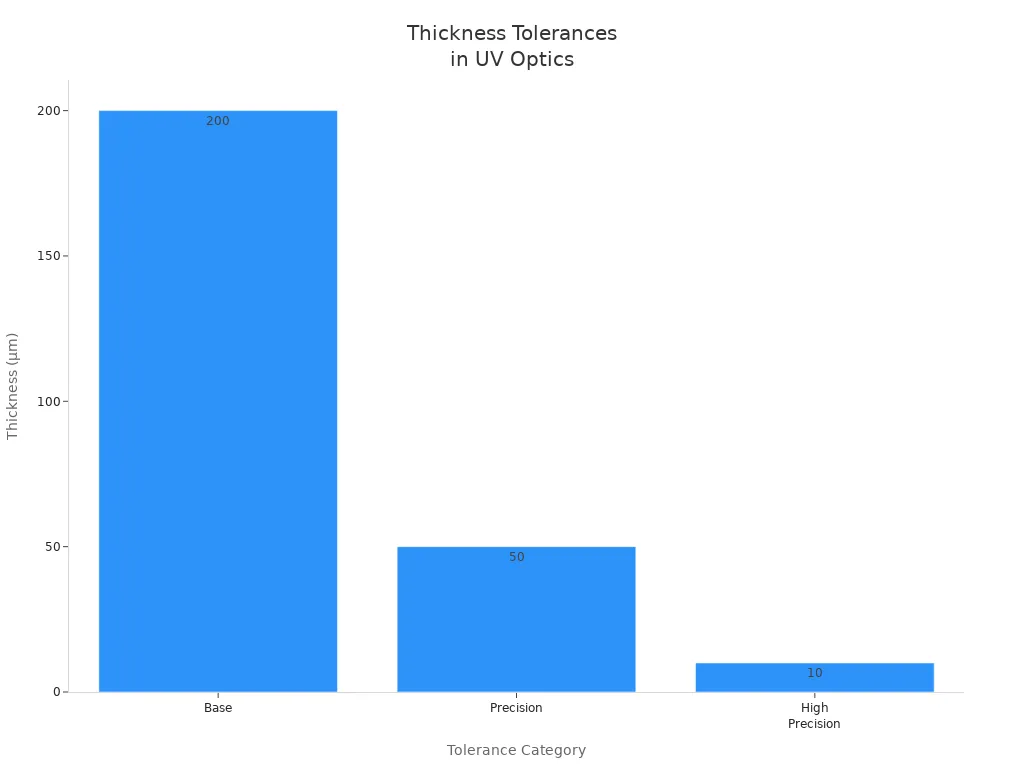

UV ve derin-UV optikler: daha kısa dalga boyları için daha sıkı toleranslar

UV ve derin-UV optikler, daha kısa dalga boyları nedeniyle daha da sıkı kalınlık toleransları gerektirir. Dalga boyu azaldıkça, aynı kalınlık değişimi daha büyük bir optik yol farkına neden olarak hassasiyeti daha da kritik hale getirir. Yüksek hassasiyetli UV optikler için tipik toleranslar 10 μm'ye kadar ulaşabilir.

Aşağıdaki grafik UV optikler için temel, hassas ve yüksek hassasiyetli toleranslar arasındaki ilişkiyi göstermektedir:

Daha kısa dalga boyları kalınlık hatalarının etkisini artırır

Yüksek hassasiyetli UV optikleri genellikle 10-50 μm tolerans gerektirir

Malzeme homojenliği ve yüzey kalitesi de daha önemli hale geliyor

UV ve derin-UV uygulamaları için doğru optik sınıf kuvars plaka kalınlığı toleranslarının seçilmesi, optimum performans ve ölçüm doğruluğu sağlar.

Yarı İletken Üretim Ekipmanı Bileşenleri Hangi Kalınlık Toleranslarını Gerektirir?

Yarı iletken üretim ekipmanı, proses stabilitesini ve ürün verimini sağlamak için hassas kuvars plaka kalınlığı toleranslarına dayanır. Gofret taşıyıcılardan gözlem pencerelerine kadar her bir bileşen, işlevine ve ihtiyaç duyulan proses kontrol seviyesine bağlı olarak benzersiz gereksinimlere sahiptir. Bu farklılıkların anlaşılması, mühendislerin hem performans hem de maliyet verimliliği için doğru spesifikasyonu seçmelerine yardımcı olur.

300 mm gofret işleme: kritik termal homojenlik için ±0,03-0,05 mm

Mühendisler, 300 mm yonga plakası işleme bileşenleri için ±0,03-0,05 mm'lik sıkı kalınlık toleransları belirler. Bu kontrol seviyesi gereklidir çünkü küçük kalınlık değişimleri bile hızlı termal işleme sırasında önemli sıcaklık değişimlerine neden olabilir.

300 mm'lik bir kuvars plaka boyunca 0,1 mm'lik bir kalınlık farkı, yaklaşık 30 gramlık bir termal kütle değişimi yaratarak ısıtma döngüleri sırasında 4-6°C'lik sıcaklık farklarına yol açabilir. Bu gradyanlar, özellikle 10nm'nin altındaki gelişmiş yarı iletken düğümlerinde cihaz verimini 3-8% azaltabilir. Bu sorunu çözmek için üreticiler, 0,020 mm'nin altında toplam kalınlık değişimi (TTV) elde etmek için yüksek saflıkta kuvars ve gelişmiş taşlama teknikleri kullanarak eşit ısı dağılımı ve istikrarlı yonga plakası işleme sağlar.

Özet bir tablo temel ilişkileri vurgulamaktadır:

Şartname | Tipik Değer | Nedensel Etki |

|---|---|---|

Kalınlık Toleransı | ±0,03-0,05 mm | Termal kütleyi kontrol eder, homojenliği etkiler |

TTV | <0,020 mm | Sıcaklık gradyanlarını azaltır |

Verim Etkisi | 3-8% dışarıda ise kayıp | Zayıf kalınlık kontrolünün doğrudan sonucu |

200 mm gofret işleme: standart işlemler için ±0,08-0,10 mm

200 mm yonga plakası işleme için endüstri ±0,08-0,10 mm kalınlık toleranslarını kabul etmektedir. Bu bileşenler daha düşük ısıtma hızlarında çalışır ve daha küçük yüzey alanlarına sahiptir, bu nedenle 300 mm sistemlere kıyasla sıcaklık homojenliği riski azalır.

200 mm'lik bir yonga plakası taşıyıcısındaki 0,1 mm'lik bir kalınlık değişimi, yaklaşık 8-10 gramlık bir termal kütle farkıyla sonuçlanır ve bu da tipik olarak 2-3°C'lik bir sıcaklık değişimine neden olur. Bu varyasyon seviyesi, cihaz veriminin küçük sıcaklık dalgalanmalarına karşı daha az hassas olduğu çoğu standart yarı iletken prosesi için kabul edilebilir aralıkta kalır. Üreticiler genellikle süreç güvenilirliğinden ödün vermeden verimli üretime olanak tanıyan bu toleransı seçerek maliyet ve performansı dengeler.

200 mm gofret işleme için kilit noktalar:

±0,08-0,10 mm tolerans standart proses kontrolünü destekler

300mm sistemlere kıyasla daha düşük sıcaklık gradyanı riski

Olgun yarı iletken düğümleri için uygun maliyetli

Cihaz verimini endüstri standartları dahilinde tutar

Bu faktörler, ±0,08-0,10 mm'yi çoğu 200 mm gofret uygulaması için pratik bir seçim haline getirir.

Gaz dağıtım ve duş plakaları: düzlük kontrolü ile ±0.08mm

Gaz dağıtım ve duş plakaları, sıkı düzlük kontrolü ile birlikte ±0,08 mm'lik bir kalınlık toleransı gerektirir. Bu plakalar, aşındırma ve biriktirme gibi işlemler sırasında eşit gaz akışı ve plazma yoğunluğu sağlamada kritik bir rol oynar.

0,10 mm'den daha büyük bir kalınlık değişimi, yonga plakası boyunca 3%'yi aşan aşındırma hızı tekdüzeliğine neden olarak kritik boyut (CD) kontrolünü ve genel yonga verimini doğrudan etkileyebilir. Ayak başına ≤0,005 inç gibi düzlük özellikleri, plaka ve yonga plakası arasında tutarlı bir boşluğun korunmasına yardımcı olur ve bu da işlemin tekrarlanabilirliği için gereklidir. Üreticiler bu toleransları, genellikle otomatik ölçüm sistemleri kullanarak hassas taşlama ve dikkatli inceleme yoluyla elde eder.

Parametre | Tipik Değer | Süreç Üzerindeki Etkisi |

|---|---|---|

Kalınlık Toleransı | ±0,08 mm | Gaz akışı homojenliğini korur |

Düzlük | ≤0,005"/ft | Eşit plazma dağılımı sağlar |

Aşındırma Oranı Tekdüzeliği | <±3% varyasyon | Kalınlık/düzlük ile doğrudan bağlantılı |

Kalınlık ve düzlük kontrolünün bu kombinasyonu, güvenilir ve tekrarlanabilir yarı iletken işleme sağlar.

Fırın gözlem pencereleri: Kritik olmayan optik görüntüleme için ±0,15 mm

Fırın gözlem pencereleri ±0,15 mm'lik daha rahat bir kalınlık toleransı kullanır. Bu bileşenler proses sıcaklığını veya cihaz verimini doğrudan etkilemez, bu nedenle mühendisler boyutsal hassasiyet yerine mekanik mukavemete ve termal şok direncine öncelik verir.

Tipik bir gözlem penceresinin kalınlığı 3 mm ila 20 mm arasında değişebilir ve temel gereksinim 1200°C'ye kadar sıcaklıklarda tekrarlanan termal döngüye dayanma kabiliyetidir. Daha geniş tolerans, hassas taşlanmış bileşenlere kıyasla üretim maliyetlerini 40%'ye kadar düşürerek kritik olmayan görüntüleme uygulamaları için uygun maliyetli bir çözüm haline getirir. Çoğu üretici saflık ve dayanıklılığa odaklanarak pencerenin hizmet ömrü boyunca net ve sağlam kalmasını sağlar.

Fırın gözlem penceresi gerekliliklerinin özeti:

Görsel izleme için ±0,15 mm tolerans yeterlidir

Mekanik mukavemet ve termal şok direnci önceliklidir

Hassas optik bileşenlere kıyasla daha düşük maliyet

Süreç kontrolü veya verim üzerinde önemli bir etkisi yoktur

Bu yaklaşım, tesislerin güvenli ve güvenilir çalışmayı sürdürürken kaynakları verimli bir şekilde tahsis etmelerini sağlar.

Spektroskopi ve Analitik Cihazlar Hangi Kalınlık Toleranslarını Belirler?

Spektroskopi ve analitik cihazlar, doğru ölçümleri sağlamak için hassas kuvars plaka kalınlığı toleranslarına güvenir. Doğru tolerans seviyesi absorbans doğruluğunu, kalibrasyonu ve cihaz güvenilirliğini doğrudan etkiler. Mühendisler doğru spesifikasyonu seçerken performans ihtiyaçları ile üretim maliyetlerini dengelemelidir.

Standart 10 mm küvetler: rutin analitik kimya için ±0,10 mm

Standart 10 mm küvetler, çoğu rutin laboratuvar analizini destekleyen ±0,10 mm'lik bir kalınlık toleransı kullanır. Bu tolerans, yol uzunluğu hatalarını günlük kimyasal testlerde absorbans ölçümleri için tipik hata bütçesine uyan ±1% içinde tutar. Tasarım, su kalitesi, biyokimyasal ve eğitim uygulamaları için güvenilir sonuçlar sağlar.

Daha sıkı bir tolerans ölçüm doğruluğunu artırır ancak üretim maliyetlerini yükseltir. Örneğin, toleransı ±0,10 mm'den ±0,05 mm'ye düşürmek maliyetleri 20-40% artırabilir. Aşağıdaki tabloda yol uzunluğu toleransının absorbans doğruluğunu nasıl etkilediği gösterilmektedir:

Yol Uzunluğu Toleransı | Absorbans Doğruluğu Üzerindeki Etkisi |

|---|---|

±0,01 mm | Ölçümlerde minimum hata |

±0,05 mm | Ölçümlerde önemli hata |

Çoğu laboratuvar standart küvetler için ±0,10 mm'yi seçer çünkü rutin analizler için maliyet ve performansı dengeler.

Kısa yol uzunluklu hücreler (1-5mm): yüksek konsantrasyonlu numuneler için ±0,05mm

1mm ila 5mm arasında değişen kısa yol uzunluklu hücreler, ±0,05mm'lik daha sıkı bir kalınlık toleransı gerektirir. Bu hücreler, küçük yol uzunluğu hatalarının bile konsantrasyon hesaplamalarında büyük yanlışlıklara neden olabileceği yüksek konsantrasyonlu numuneleri ölçer. 0,01 mm toleransa sahip yüksek hassasiyetli küvetler ölçüm belirsizliğini daha da azaltır, ancak daha yüksek maliyetleri vardır.

Daha kısa yol uzunlukları kalınlık hatalarının etkisini artırır

1 mm'lik bir hücrede 0,1 mm'lik bir hata 10% absorbans hatasına neden olur

Sıkı toleranslar DNA, protein ve mikro hacim analizleri için güvenilir sonuçlar sağlar

Üreticiler bu toleranslara ulaşmak için gelişmiş taşlama ve denetim teknikleri kullanmaktadır. Laboratuvarlar, gerekli ölçüm doğruluğuna ve numune türüne göre uygun toleransı seçer.

Sertifikalı referans standartları: metrolojik izlenebilirlik için ±0,02 mm

Sertifikalı referans standartları, genellikle ±0,02 mm'ye ulaşan en katı kalınlık toleranslarını gerektirir. Bu standartlar absorbans ölçümleri için izlenebilirlik sağlar ve yönetmeliklere uygunluğu destekler. Sıkı tolerans, kalibrasyon ve laboratuvarlar arası karşılaştırmalar için kritik olan yol uzunluğu hatalarının 0,2%'nin altında kalmasını sağlar.

Aşağıdaki tablo tolerans ve ölçüm doğruluğu arasındaki ilişkiyi özetlemektedir:

Tolerans Seviyesi | Yol Uzunluğu Hatası | Absorbans Hatası |

|---|---|---|

±0,02 mm | 0.2% | 0.2% |

±0,10 mm | 1% | 1% |

Mühendisler bu ultra hassas küvetleri cihaz doğrulama, farmasötik testler ve sertifikalı kalibrasyon görevleri için seçmektedir.

Akış hücreleri ve süreç izleme: dayanıklılık önceliği ile ±0,10-0,15 mm

Akış hücreleri ve proses izleme cihazları ±0,10 mm ile ±0,15 mm arasında kalınlık toleransları kullanır. Bu uygulamalar mutlak boyutsal hassasiyetten ziyade mekanik mukavemet ve kimyasal dirence öncelik verir. Daha geniş tolerans, zorlu ortamlarda sürekli çalışma için gerekli olan sağlam yapıya olanak tanır.

Dayanıklılık ve basınç direnci önceliklidir

Daha geniş toleranslar üretim maliyetlerini düşürür

Trend izleme ve endüstriyel analiz için yeterli doğruluk

Mühendisler bu toleransları, maliyetleri yönetilebilir tutarken güvenilir performans sağlamak için seçerler. Bu yaklaşım, proses izleme sistemlerinde uzun vadeli çalışmayı destekler.

Floresan ve özel uygulamalar: Her tarafı parlatma ile ±0,08 mm

Floresan ve özel spektroskopi uygulamaları, her tarafı optik parlatma ile birlikte ±0,08 mm kalınlık toleransı gerektirir. Bu özellik, hassas ölçümleri engelleyebilecek kaçak ışığı ve arka plan floresanını en aza indirir. Ultra düşük floresan kuvars ve hassas parlatma tekniklerinin kullanılması, yüksek sinyal-gürültü oranları sağlar.

Tüm tarafların parlatılması arka plan parazitini azaltır

Düşük floresanlı kuvars ölçüm hassasiyetini artırır

Sıkı toleranslar gelişmiş araştırma ve teşhisleri destekler

Bu özellikler, bileşenleri ölçüm hassasiyetinin kritik olduğu floresan, Raman ve dairesel dikroizm spektroskopisi için ideal hale getirir.

Endüstriyel Yüksek Sıcaklık ve Laboratuvar Uygulamalarında Hangi Kalınlık Toleransları Kullanılır?

Endüstriyel ve laboratuvar ortamları genellikle aşırı hassasiyetten ziyade dayanıklılığa ve işleve öncelik veren kalınlık toleranslarına sahip kuvars plakalar gerektirir. Mikroskop lamları, fırın pencereleri ve reaksiyon kapları gibi uygulamaların her biri, operasyonel taleplerine bağlı olarak benzersiz tolerans ihtiyaçlarına sahiptir. Bu gereksinimleri anlamak, kullanıcıların hem performans hem de maliyet verimliliği için doğru kuvars plakayı seçmelerine yardımcı olur.

Laboratuvar mikroskop lamları: Standart biyolojik ve malzeme analizleri için ±0,15 mm

Laboratuvar mikroskobu lamlarında tipik olarak ±0,15 mm kalınlık toleransı kullanılır. Bu tolerans standart biyolojik ve malzeme analizlerini destekler çünkü çoğu mikroskop objektifi odak ayarı yoluyla küçük kalınlık değişimlerini telafi edebilir. Ana odak noktası, rutin laboratuvar çalışmaları için güvenilir görüntüleme sağlayan yüzey düzlüğü ve optik netlik olmaya devam etmektedir.

ISO 8255-1:2017, mikroskop kapak camları için boyutsal ve optik gereklilikleri ana hatlarıyla belirtir. Çoğu objektif için standart kalınlık 0,17 mm'dir ve kapak camları 0, 1, 1,5 ve 2 numara dahil olmak üzere çeşitli sınıflarda gelir. Yüksek performanslı kapak camları ±0,005 mm kadar sıkı toleranslara ulaşabilir, bu da yüksek sayısal açıklıklı objektifler için optik sapmaları en aza indirir.

Nominal kalınlıktan sapmalar, özellikle gelişmiş görüntülemede küresel sapmaya neden olabilir. Lam ve kapak camı kalınlığının doğru seçilmesi optimum görüntü kalitesi sağlar ve ölçüm hatalarını azaltır.

Önemli noktalar:

Standart lamlar rutin analizler için ±0,15 mm tolerans kullanır

ISO standartları kapak camı seçimine rehberlik eder

Yüksek NA hedefleri daha sıkı toleranslar gerektirir

Doğru kalınlık optik sapmaları en aza indirir

Hassas mikroskopi substratları: Kantitatif görüntüleme için ±0,05-0,10 mm

Hassas mikroskopi alt tabakaları, genellikle ±0,05 mm ile ±0,10 mm arasında daha sıkı kalınlık toleransları gerektirir. Bu alt tabakalar, küçük kalınlık değişimlerinin bile ölçüm hatalarına yol açabileceği faz kontrastı ve süper çözünürlüklü mikroskopi gibi nicel görüntüleme tekniklerini destekler. Yüksek sayısal açıklıklı objektifler, görüntü doğruluğunu korumak için genellikle 0,17 mm ± 0,01 mm'lik kapak camı kalınlıkları gerektirir.

Üreticiler bu toleransları gelişmiş taşlama ve parlatma işlemleriyle elde etmektedir. TTV (toplam kalınlık değişimi) 0,015 mm'nin altında olan alt tabakalar, kantitatif sonuçlar için gerekli olan tek tip bir görüntüleme düzleminin korunmasına yardımcı olur. Mikroskopi standartlarından elde edilen veriler, nominal kalınlıktan sadece 0,01 mm'lik bir sapmanın küresel sapmayı ve çözünürlüğü önemli ölçüde etkileyebileceğini göstermektedir.

Substrat Tipi | Tipik Tolerans | Görüntüleme Üzerindeki Etkisi |

|---|---|---|

Standart Kaydırak | ±0,15 mm | Rutin kullanım için yeterli |

Hassas Substrat | ±0.05-0.10mm | Kantitatif çalışma için gerekli |

Yüksek-NA Kapaklı Lamel | ±0.005-0.01mm | Sapmaları en aza indirir |

Doğru substratın seçilmesi, gelişmiş mikroskopi uygulamaları için doğru görüntüleme ve güvenilir veriler sağlar.

Yüksek sıcaklık fırın pencereleri: 1000-1200°C'de görsel gözlem için ±0,30mm

Yüksek sıcaklık fırın pencerelerinde ±0,30 mm kalınlık toleransı kullanılır. Bu pencereler 1200°C'ye kadar sıcaklıklarda tekrarlanan termal döngüye dayanmalıdır, bu nedenle mekanik mukavemet ve termal şok direnci boyutsal hassasiyetten daha önceliklidir. Daha geniş tolerans, sağlam bir yapıya olanak tanır ve hassas taşlanmış optiklere kıyasla üretim maliyetlerini 40%'ye kadar azaltır.

Mühendisler fırın pencereleri için kalınlıkları 5 mm ila 25 mm arasında değişen kuvars plakalar seçmektedir. Temel gereksinim, yüzlerce ısıtma ve soğutma döngüsünden sonra bile pencerenin hizmet ömrü boyunca net ve sağlam kalmasıdır. Endüstriyel standartlardan elde edilen veriler, ±0,30 mm'lik bir toleransın görsel izlemeyi etkilemediğini ancak dayanıklılığı büyük ölçüde artırdığını göstermektedir.

Kilit noktaların özeti:

±0,30 mm tolerans yüksek sıcaklık dayanıklılığını destekler

Mekanik mukavemet ve şok direnci kritik öneme sahiptir

Daha geniş tolerans üretim maliyetlerini düşürür

Görsel gözlem kalitesi üzerinde etkisi yok

Ultra kalın koruyucu plakalar: aşırı görev uygulamaları için ±0,50 mm

Ultra kalın koruyucu plakalar, genellikle ±0,50 mm olmak üzere en geniş kalınlık toleranslarını gerektirir. Bu plakalar plazma kesimi, yüksek basınçlı reaktörler ve patlamaya dayanıklı bariyerler gibi aşırı zorlu ortamlarda kullanılır. Ana işlev, optik netlikten ziyade mekanik mukavemet ve kimyasal direnç sağlamaktır.

Üreticiler bu plakaları 50 mm'den 100 mm'ye kadar kalınlıklarda, toplam kalınlığın sadece yaklaşık 1%'sini temsil eden toleranslarla üretmektedir. Bu yaklaşım, büyük ölçekli endüstriyel kullanım için önemli olan daha hızlı üretim ve daha yüksek verim oranları sağlar. Üretim partilerinden elde edilen veriler, toleransın ±0,10 mm'den ±0,50 mm'ye gevşetilmesinin maliyetleri 50%'den daha fazla azaltabileceğini göstermektedir.

Uygulama | Tipik Kalınlık | Hoşgörü | Birincil Gereksinim |

|---|---|---|---|

Plazma/Lazer Koruması | 50-100mm | ±0,50 mm | Mekanik dayanım |

Yüksek Basınçlı Pencereler | 80 mm | ±0.60mm | Darbe ve basınç direnci |

Rahat toleranslara sahip ultra kalın plakaların seçilmesi, zorlu ortamlarda güvenlik ve maliyet etkinliği sağlar.

Laboratuvar reaksiyon kapları ve hücreleri: Kimyasal uyumluluk ile ±0,20-0,30 mm

Laboratuvar reaksiyon kapları ve hücreleri ±0,20 mm ile ±0,30 mm arasında kalınlık toleransları kullanır. Bu bileşenler güçlü asitlere, bazlara ve yüksek sıcaklıklara dayanmalıdır, bu nedenle kimyasal uyumluluk ve mekanik mukavemet sıkı boyut kontrolünden daha önceliklidir. Çoğu kabın duvar kalınlığı 2 mm ila 10 mm arasındadır, bu da tekrarlanan kullanım için gerekli dayanıklılığı sağlar.

Kuvars reaksiyon kapları yüksek saflığı korur ve hızlı sıcaklık değişimlerine dayanır. Mühendisler, kabın zorlu koşullarda güvenilir bir şekilde çalışmasını sağlarken maliyetleri yönetilebilir tutmak için daha geniş toleranslar belirler.

Önemli noktalar:

±0,20-0,30 mm tolerans, güç ve maliyeti dengeler

Kimyasal direnç esastır

Daha geniş tolerans, sağlam kap tasarımını destekler

Çeşitli laboratuvar uygulamaları için uygundur

Her uygulama için doğru toleransın seçilmesi, endüstriyel ve laboratuvar ortamlarında hem performans hem de değer sağlar.

Uygulama Gereksinimleri ve Maliyet Kısıtlamaları Optimum Kalınlık Toleransı Seçimini Nasıl Belirler?

Optik sınıfı kuvars plakalar için doğru kalınlık toleransının seçilmesi hem uygulamanın teknik ihtiyaçlarına hem de projenin bütçesine bağlıdır. Mühendisler kalınlık değişiminin sistem performansını nasıl etkilediğini analiz etmeli ve daha sıkı toleransların maliyet etkisini tartmalıdır. Bu faktörlerin anlaşılması, ekiplerin işlevsel gereksinimleri karşılarken gereksiz masraflardan kaçınmasına yardımcı olur.

Fonksiyonel gereksinim analizi: kabul edilebilir minimum toleransın belirlenmesi

Mühendisler her uygulama için temel performans parametrelerini belirleyerek işe başlar. Aşağıdakiler gibi ölçüm yöntemleri kullanırlar LVDTendüstriyel ortamlarda gerçek zamanlı izleme için optik sistemler, yüksek hassasiyetli optikler için optik sistemler ve ince filmler için kapasitif sensörler. Her yöntem benzersiz avantajlar sunarak mühendislerin toleransı gerçek performans ihtiyacıyla eşleştirmesine yardımcı olur.

Ölçüm Yöntemi | Uygulama Bağlamı | Avantajlar |

|---|---|---|

LVDT'ler | Endüstriyel kalınlık izleme | Yüksek doğruluk, uygun maliyet |

Optik Sistemler | Hassas optik bileşenler | Hassas, yüksek hassasiyetli uygulamalar için ideal |

Kapasitif Sensörler | İnce film ölçümü | Son derece hassas |

Endüktif Sensörler | Temassız metal ölçümü | Kompakt, kirlenmeye karşı dayanıklı |

Optik bileşenler için tipik toleranslar standart kalite için ±0,20 mm'den yüksek hassasiyet için ±0,010 mm'ye kadar değişir. Toleransların aşırı belirlenmesi maliyetleri artırabilirteslim sürelerini uzatır ve hurda oranlarını yükseltir. Birçok optik sistem, küçük hataları telafi eden ayarlamalara izin verir, bu nedenle her özelliğin en sıkı toleransa ihtiyacı yoktur.

Dikkate alınması gereken kilit noktalar:

Kalınlığın performansı nasıl etkilediğini analiz edin

Gereksinimleri karşılayan en geniş toleransı seçin

Maliyetleri ve teslim sürelerini kontrol etmek için aşırı spesifikasyondan kaçının

Tedarikçi yeterlilik doğrulama ve kalite güvence protokolleri

Tedarikçi kapasitesinin doğrulanması, kuvars plakaların belirtilen toleransları ve kalite standartlarını karşılamasını sağlar. Önde gelen tedarikçiler ISO 9001:2015 sertifikasyonunu takip eder, izlenebilir uyumluluk belgeleri sağlar ve kalite provasını müşteri ihtiyaçlarıyla uyumlu hale getirir. Ayrıca, yüksek hassasiyetli parçalar için özel boyutları ve ±0,05 mm'ye kadar hassas toleransları da karşılarlar.

Kalite Güvence Tedbiri | Açıklama |

|---|---|

ISO 9001:2015 Sertifikalı | Tutarlı ürün kalitesi sağlar |

İzlenebilir Uyumluluk Belgeleri | Malzeme izlenebilirliğini garanti eder |

Müşteri Odaklı Kalite Kanıtlama | Doğrulamayı müşteri gereksinimleriyle eşleştirir |

Toleranslar | Belirli bileşenler için ±0,05 mm'ye kadar hassasiyet |

Kalite güvence protokolleri Uygunluk Sertifikalarını, Malzeme Test Raporlarını ve Boyutsal Muayene Raporlarını içerir. Kritik uygulamalar için proses içi kalite kontrolleri ve tedarikçi denetimleri önerilir. Titiz QA dokümantasyonunun talep edilmesi, güvenilirliğin ve izlenebilirliğin korunmasına yardımcı olur.

En iyi uygulamaların özeti:

Ayrıntılı QA dokümantasyonu talep edin

Proses içi kalite kontrolleri hakkında bilgi alın

Kritik parçalar için tedarikçi denetimleri gerçekleştirin

Mühendisler bu adımları izleyerek performans, kalite ve maliyeti dengeleyen kuvars plakaları güvenle seçebilirler.

Doğru optik sınıf kuvars plaka kalınlığı toleranslarının seçilmesi uygulamaya bağlıdır. Aşağıdaki tabloda tipik toleranslar ve referanslar gösterilmektedir:

Plaka Tipi | Kalınlık Toleransı | Standart Referans |

|---|---|---|

Fırın Plakası | ±0,5 mm | ISO 9050 |

Analitik Pencere | ±0,10 mm | ISO 9050 |

Hassas Optik | ±0,05 mm | ISO 9050 |

Toleransın uygulama ihtiyaçlarıyla eşleştirilmesi performansı artırır ve maliyeti kontrol eder.

Mühendisler en iyi sonuçlar için endüstri standartlarına başvurmalı ve kalifiye tedarikçilerle çalışmalıdır.

SSS

Optik sınıf kuvars plakalar için en yaygın kalınlık toleransı nedir?

Üreticiler genellikle standart optik sınıf kuvars plakalar için ±0,10 mm belirtir. Bu tolerans çoğu laboratuvar ve endüstriyel ihtiyacı karşılar. Mühendisler yüksek hassasiyetli uygulamalar için daha dar toleranslar seçerler.

Gerekli kalınlık toleransını hangi faktörler belirler?

Mühendisler uygulama türünü, performans gereksinimlerini ve maliyet kısıtlamalarını göz önünde bulundurur. Optik sistemler doğruluk için daha sıkı toleranslara ihtiyaç duyar. Endüstriyel kullanımlar dayanıklılık ve maliyete öncelik verir.

İpucu: En iyi sonuçlar için toleransı her zaman işlevsel ihtiyaçla eşleştirin.

Tolerans uygulama için çok dar ise ne olur?

Gereksiz derecede sıkı toleranslar üretim maliyetlerini ve teslim sürelerini artırır. Çoğu sistem ekstra hassasiyetten faydalanmaz. Mühendisler toleransları aşırı belirlemekten kaçınmalıdır.

Tolerans Seviyesi | Maliyet Etkisi | Teslim Süresi |

|---|---|---|

Standart | Düşük | Kısa |

Ultra Hassasiyet | Yüksek | Uzun |

Kalınlık toleransını doğrulayan kalite güvence önlemleri nelerdir?

Tedarikçiler kalibre edilmiş ölçüm araçları, ISO sertifikaları ve denetim raporları kullanır. Mühendisler kritik parçalar için Uygunluk Sertifikaları ve malzeme test verileri talep eder.

Önemli noktalar:

Sertifikalı ölçümler doğruluğu garanti eder

Dokümantasyon izlenebilirliği destekler

Düzenli denetimler kaliteyi korur

Toplam kalınlık varyasyonu (TTV) nedir ve neden önemlidir?

Toplam kalınlık değişimi (TTV) bir plaka üzerindeki en kalın ve en ince noktalar arasındaki farkı ölçer. Düşük TTV, optik ve termal uygulamalarda homojenliği artırır.

Düşük TTV: Daha iyi performans

Yüksek TTV: Eşit olmayan ısınma veya optik bozulma riski