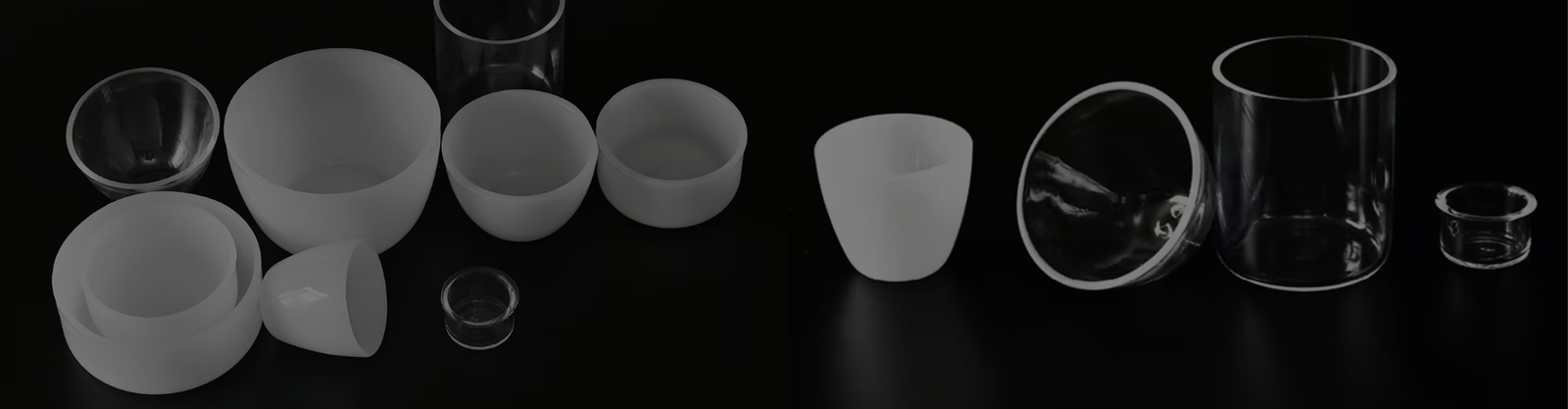

TOQUARTZ : Solution de verre de quartz

Répond généralement dans les minutes qui suivent

Bonjour, je suis Haber Ma, ingénieur produit chez TOQUARTZ™. Comment puis-je vous aider ?

🟢 Online | Politique de confidentialité

Nous contacter par WhatsApp

Dites-nous ce dont vous avez besoin - Recevez un prix personnalisé et un délai de livraison en 6 heures.

* Vérifier le courrier électronique après l'envoi. Pas reçu ? Vérifiez l'adresse.