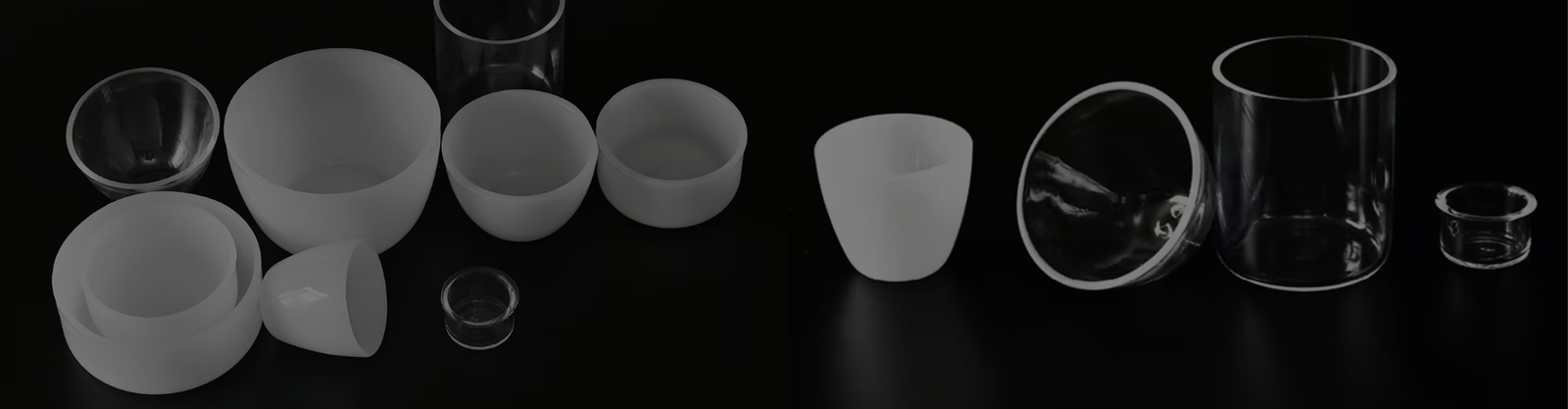

توكارتز: محلول زجاج الكوارتز

عادةً ما يتم الرد خلال دقائق

مرحبًا، أنا هابر ما، مهندس منتجات في شركة TOQUARTZ™ كيف يمكنني مساعدتك؟

واتساب لنا

🟢 سياسة الخصوصية على الإنترنت

واتساب لنا

أخبرنا بما تحتاج إليه - احصل على أسعار مصممة خصيصاً لك ومهلة زمنية محددة خلال 6 ساعات.

* تحقق من البريد الإلكتروني بعد الإرسال. لم يتم استلامها؟ تحقق من العنوان.