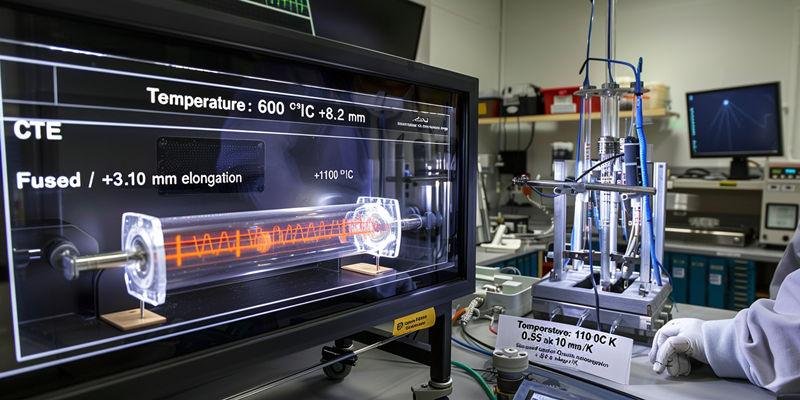

مقارنة خواص التمدد الحراري

اكتشف كيف تختلف أنابيب الكوارتز والأنابيب الزجاجية في التمدد الحراري.

الميزات | أنابيب زجاج الكوارتز | زجاج البورسليكات الأنابيب |

|---|---|---|

معامل التمدد الحراري | 0.5 × 10-⁶/K | 3.3 × 10-⁶/K |

النقاء المادي | درجة نقاء تصل إلى 99.99% | نقاء أقل مع معدِّلات نقاء أقل |

عمر الخدمة | أكثر من 10,000 دورة | 100 - 3500 دورة |

قدرة معدل التسخين | حتى 500 درجة مئوية/دقيقة | 30-150 درجة مئوية/دقيقة |

تحمل تدرج درجة الحرارة | أكثر من 1000 درجة مئوية | 40-165°C |

خطر التشقق | الحد الأدنى من المخاطر | مخاطر عالية |

تكرار الاستبدال | ربع سنوي إلى سنوي | شهرياً |

مقاومة الإجهاد الحراري | مقاومة ممتازة | عرضة للكسور الإجهادية |

تتمتع أنابيب الكوارتز بمعامل تمدد حراري يبلغ حوالي 0.5 × 10-⁶/K، مما يسمح لها بمقاومة الإجهاد الناتج عن التغيرات السريعة في درجات الحرارة.

تتمدد الأنابيب الزجاجية بشكل أكبر بكثير مع الحرارة، مما يزيد من خطر تشققها أثناء التحولات المفاجئة في درجات الحرارة.

إن اختيار أنابيب الكوارتز لأي تطبيق يتضمن تدويرًا متكررًا أو شديدًا لدرجات الحرارة يضمن متانة وثباتًا أفضل.

الوجبات الرئيسية

تتميز أنابيب الكوارتز بمعامل تمدد حراري أقل بكثير من الأنابيب الزجاجية، مما يجعلها أكثر متانة أثناء التغيرات السريعة في درجات الحرارة.

إن اختيار أنابيب الكوارتز للتطبيقات ذات درجات الحرارة العالية يقلل من خطر التشقق ويطيل عمر الخدمة بشكل كبير.

يمكن أن يتحمل زجاج الكوارتز أكثر من 10,000 دورة حرارية، في حين أن الأنابيب الزجاجية غالبًا ما تتعطل بعد بضع مئات من الدورات فقط.

يقلل استخدام أنابيب الكوارتز من تكاليف الصيانة ووقت التوقف عن العمل بسبب مقاومتها الفائقة للإجهاد الحراري والتشقق.

بالنسبة للصناعات التي تتطلب تسخينًا سريعًا، تسمح أنابيب الكوارتز بمعدلات تسخين تصل إلى 500 درجة مئوية/دقيقة، وهو ما يتجاوز بكثير قدرات الأنابيب الزجاجية.

ما هي العوامل التركيبية التي تخلق فرق التمدد الحراري 6-18× بين أنابيب الكوارتز والأنابيب الزجاجية؟

يأتي الاختلاف الكبير في التمدد الحراري بين أنابيب الكوارتز والأنابيب الزجاجية من تركيباتها الكيميائية الفريدة. أنابيب الكوارتز تستخدم السيليكا النقية تقريبًا، بينما تحتوي الأنابيب الزجاجية على مزيج من الأكاسيد والمعدِّلات. تؤثر هذه الخيارات التركيبية بشكل مباشر على كيفية استجابة كل مادة للحرارة والتغيرات السريعة في درجات الحرارة.

السيليكا النقية في الكوارتز مقابل الأكاسيد المختلطة في الزجاج التي تخلق فرق التمدد

تتكون أنابيب الكوارتز بالكامل تقريبًا من السيليكا المنصهرة عالية النقاء. ويمنح هذا النقاء الكوارتز بنية ذرية مترابطة بإحكام، والتي تقاوم التمدد عند تسخينها. في المقابل، تشتمل الأنابيب الزجاجية على أكاسيد مختلفة، مثل أكسيد الصوديوم وأكسيد البورون، والتي تعطل شبكة السيليكا وتزيد من التمدد.

يسلط جدول المقارنة الضوء على هذه الاختلافات:

نوع المادة | المكونات الرئيسية | معامل التمدد الحراري (×10-⁶/ك) | مستوى النقاء |

|---|---|---|---|

زجاج البورسليكات | أكسيد الصوديوم وأكسيد البورون وثاني أكسيد السيليكون | 3.3 ± 0.1 | نقاء أقل |

زجاج الكوارتز | سيليكا منصهرة عالية النقاء | 0.5 | ما يصل إلى 99.99% |

ينتج عن المحتوى العالي من السيليكا في أنابيب الكوارتز معامل تمدد حراري أقل ب 18 مرة من الأنابيب الزجاجية.

أيونات معدّل الشبكة تزيد من تغير الأبعاد تحت الحرارة

أيونات معدّل الشبكة في الزجاجمثل الصوديوم دورًا رئيسيًا في كيفية تمدد المادة. تعمل هذه الأيونات على تفتيت روابط السيليكا القوية، مما يؤدي إلى تكوين ذرات أكسجين غير مهجنة وسلاسل سيليكا أقصر. ونتيجة لذلك، يصبح الهيكل الزجاجي أكثر مرونة، مما يسمح للمادة بالتمدد والانكماش بسهولة أكبر تحت الحرارة.

ويعني هذا التغير الهيكلي أن الأنابيب الزجاجية تعاني من تحولات أكبر في الأبعاد أثناء التدوير السريع لدرجات الحرارة. تحافظ أنابيب الكوارتز، التي تفتقر إلى هذه المعدلات، على شبكتها الصلبة وتقاوم مثل هذه التغيرات. يؤدي وجود معدِّلات الشبكة مباشرةً إلى التمدد الحراري الأعلى في الأنابيب الزجاجية.

لتلخيص تأثير مُعدِّلات الشبكة:

تعمل معدِّلات الشبكة على تعطيل روابط السيليكا، مما يزيد من التمدد.

تتمدد الأنابيب الزجاجية ذات المعدلات تحت الحرارة أكثر من أنابيب الكوارتز النقية.

يضمن افتقار أنابيب الكوارتز إلى المعدلات ثباتًا حراريًا فائقًا.

النقاء التركيبي الذي يحدد القدرة على التدوير الحراري

يحدد النقاء التركيبي الحد الأقصى لمدى قدرة الأنبوب على تحمل التسخين والتبريد المتكرر. يمكن لزجاج الكوارتز عالي النقاء أن يتحمل التقلبات الشديدة في درجات الحرارة دون أن يتشوه أو يتشقق. أما الزجاج القياسي، بنقاوته المنخفضة ومعدّلاته المضافة، فيضعف ويتشقق بسهولة أكبر في الظروف نفسها.

وتتحمل أنابيب الكوارتز التغيرات في درجات الحرارة التي تتجاوز 1000 درجة مئوية، في حين أن الأنابيب الزجاجية غالبًا ما تتعطل عند تدرجات أقل بكثير. كما أن النقاء العالي جدًا للكوارتز يمنع التلوث ويحافظ على الشكل عند درجات حرارة تصل إلى 1200 درجة مئوية. وهذا يجعل أنابيب الكوارتز الخيار المفضل لتطبيقات التدوير الحراري الصعبة.

جدول ملخص يوضح العلاقة السببية:

النقاء التركيبي | القدرة على التدوير الحراري | مخاطر الفشل |

|---|---|---|

عالية (زجاج الكوارتز) | يتحمل ركوب الدراجات الشديد، ويحافظ على شكله | الحد الأدنى |

سفلي (أنابيب زجاجية) | عرضة للتليين والتشقق | عالية |

كيف يمكن أن يؤدي التمدد الحراري المنخفض في أنابيب الكوارتز مقابل التمدد العالي في الزجاج إلى تمكين معدلات تسخين سريعة مختلفة؟

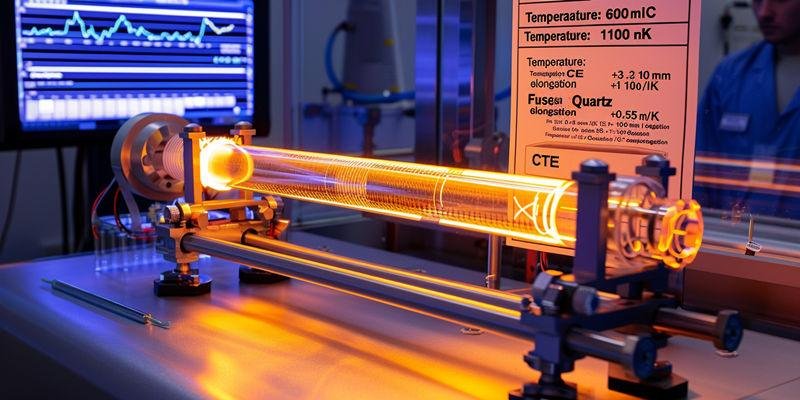

يتطلب التدوير السريع لدرجات الحرارة مواد يمكنها تحمل التغيرات المفاجئة دون أن تفشل. يلعب معامل التمدد الحراري دورًا حاسمًا في تحديد مدى سرعة تسخين الأنبوب أو تبريده. تتفوق أنابيب الكوارتز في الأداء على الأنابيب الزجاجية في تطبيقات التسخين السريع بسبب خصائصها الفيزيائية الفريدة.

كوارتز يتيح تسخين 500 درجة مئوية/الدقيقة مقابل زجاج محدود ب 30-150 درجة مئوية/الدقيقة

تسمح أنابيب الكوارتز بمعدلات تسخين سريعة للغاية تصل إلى 500 درجة مئوية في الدقيقة الواحدة. كما أن معامل التمدد الحراري المنخفض وقوة الشد العالية تجعلها مثالية للعمليات التي تتطلب تغيرات سريعة في درجة الحرارة. في المقابل، لا يمكن للأنابيب الزجاجية التعامل مع معدلات تسخين تتراوح بين 30 درجة مئوية و150 درجة مئوية في الدقيقة الواحدة، مما يحد من استخدامها في البيئات عالية الإنتاجية.

تحافظ أنابيب الكوارتز على السلامة الهيكلية حتى عند تعرضها لارتفاع مفاجئ في درجات الحرارة. وتنتج هذه القدرة عن تركيبتها من السيليكا النقية التي تقاوم التمدد والتشقق. أما الأنابيب الزجاجية، ذات معدلات التمدد الأعلى، فتتعرض لخطر التحطم أو التشوه في ظل ظروف مماثلة.

يوضح الجدول التالي الاختلافات في أداء التسخين السريع:

الممتلكات | أنابيب الكوارتز | أنابيب زجاجية |

|---|---|---|

الحد الأقصى لمعدل التسخين | 500 درجة مئوية/دقيقة | 30-150 درجة مئوية/دقيقة |

معامل التمدد | 0.5 × 10-⁶/K | 3.3 × 10-⁶/ك (بوروسيليكات) |

المتانة | أعلى من الزجاج بمقدار 14×14× | أقل |

توليد الإجهاد الحراري عند معدلات التسخين العالية

يتطور الإجهاد الحراري عندما تسخن الطبقة الخارجية للأنبوب أسرع من الطبقة الداخلية. تعاني أنابيب الكوارتز من الحد الأدنى من الإجهاد الحراري لأن معامل تمددها المنخفض يقلل من الفرق في التمدد بين الطبقات. تولد الأنابيب الزجاجية، ذات معدلات التمدد الأعلى بكثير، إجهادًا حراريًا كبيرًا أثناء التسخين السريع، مما يزيد من خطر حدوث تشققات وفشل.

تسمح بنية أنابيب الكوارتز بتحمل ضغوط الضغط والشد التي تحدث أثناء التغيرات السريعة في درجات الحرارة. يمكن أن يتحمل زجاج السيليكا درجات حرارة تصل إلى 1200 درجة مئوية، في حين أن الزجاج العادي يقتصر على 500 درجة مئوية. ويضمن هذا الاختلاف في التحمل أن تظل أنابيب الكوارتز موثوقة في بيئات التدوير الحراري الصعبة.

نقاط أساسية يجب تذكرها حول الإجهاد الحراري في التسخين السريع:

تقلل أنابيب الكوارتز من الإجهاد الحراري بسبب التمدد المنخفض.

الأنابيب الزجاجية عرضة للتشقق تحت الضغط الحراري العالي.

يحافظ زجاج السيليكا على سلامته في درجات الحرارة العالية.

مزايا إنتاجية المعالجة من قدرة التسخين السريع

تستفيد الصناعات من إنتاجية معالجة أعلى عند استخدام أنابيب الكوارتز لتطبيقات التسخين السريع. وتسمح القدرة على التسخين السريع دون المخاطرة بفشل الأنبوب بتقصير أوقات الدورات وزيادة الإنتاجية. وتوفر أنابيب الكوارتز أيضًا مقاومة ممتازة للتآكل، مما يعزز ملاءمتها للعمليات ذات درجات الحرارة العالية.

تتحمل أنابيب الكوارتز دورات التسخين والتبريد المتكررة، مما يقلل من وقت التعطل وتكاليف الصيانة. ويضمن استقرارها الحراري الفائق أداءً ثابتًا، حتى في البيئات القاسية. ومن ناحية أخرى، تتطلب الأنابيب الزجاجية استبدالها بشكل متكرر بسبب مقاومتها المحدودة للصدمات الحرارية.

يلخص الجدول التالي مزايا إنتاجية العملية:

الممتلكات | أنابيب الكوارتز | أنابيب زجاجية |

|---|---|---|

الاستقرار الحراري | يتحمل حتى 1200 درجة مئوية (2192 درجة فهرنهايت) | يتحمل حتى 500 درجة مئوية (932 درجة فهرنهايت) |

مقاومة التشقق | ممتاز في ظل التغيرات السريعة | عرضة للتشقق في ظل التغيرات السريعة |

الملاءمة | مثالية للاستخدامات ذات درجات الحرارة العالية | استخدام محدود في البيئات ذات درجات الحرارة العالية |

كيف يؤثر فرق التمدد الحراري بين أنابيب الكوارتز والأنابيب الزجاجية على عمر خدمة التدوير الحراري؟

يلعب التمدد الحراري دورًا رئيسيًا في تحديد مدة بقاء الأنابيب عند تعرضها لتغيرات سريعة في درجات الحرارة. يمكن للمواد التي تتمدد بدرجة أقل تحت الحرارة أن تصمد لدورات أكثر دون تلف. يشرح هذا القسم لماذا توفر أنابيب زجاج الكوارتز عمر خدمة أطول بكثير من الأنابيب الزجاجية القياسية في البيئات الصعبة.

مقارنة بين عمر الخدمة: أكثر من 10,000 دورة للكوارتز مقابل 100-3,500 دورة للزجاج

يعتمد عمر الخدمة على مدى مقاومة الأنبوب للتشقق والكسر أثناء التسخين والتبريد المتكرر. وتخضع أنابيب زجاج الكوارتز، مع معامل التمدد الحراري المنخفض للغاية، لتغيرات طفيفة في الحجم عند تغير درجات الحرارة. تقلل هذه الخاصية إلى حد كبير من الإجهاد الحراري، مما يسمح لها بالبقاء على قيد الحياة لأكثر من 10,000 دورة سريعة، في حين أن الأنابيب الزجاجية غالبًا ما تفشل بعد 100 إلى 3,500 دورة فقط.

تتمدد الأنابيب الزجاجية أكثر بكثير مع كل تغير في درجة الحرارة. هذا التحول الأكبر في الأبعاد يخلق ضغطًا يمكن أن يؤدي إلى تشققات أو كسر مفاجئ، خاصةً أثناء التدوير السريع. من ناحية أخرى، تحافظ أنابيب زجاج الكوارتز على هيكلها وتقاوم التلف، حتى في الظروف القاسية.

يوضح الجدول التالي العلاقة السببية بين نوع المادة والتمدد وعمر الخدمة:

مادة الأنبوب | التمدد الحراري | العمر التشغيلي النموذجي (الدورات) | خطر التشقق |

|---|---|---|---|

أنابيب زجاج الكوارتز | منخفضة جداً | 10,000+ | الحد الأدنى |

أنابيب زجاجية | عالية | 100-3,500 | عالية |

تكرار الاستبدال: شهرياً للزجاج مقابل ربع سنوي إلى سنوي للكوارتز

يوضح تكرار الاستبدال عدد المرات التي يجب على المستخدمين تغيير الأنابيب في تطبيقات التدوير عالية التردد. يمكن لأنابيب زجاج الكوارتز أن تقلل من تكرار الاستبدال بما يصل إلى 65%، مع فترات صيانة تمتد من ستة أسابيع إلى ستة أشهر. هذه المتانة تعني انقطاعات أقل وتكاليف أقل للمستخدمين.

في المقابل، غالبًا ما تتطلب الأنابيب الزجاجية استبدالها شهريًا بسبب ارتفاع مخاطر التشقق والفشل. تزيد تغييرات الأنابيب المتكررة من وقت التعطل ونفقات الصيانة. وتتحمل أنابيب الكوارتز الأسطوانية الشفافة الأسطوانية المخصصة التدوير السريع، مما يقلل من أعطال الأنابيب بنسبة تصل إلى 80%.

لتلخيص فروق تكرار الاستبدال:

تدوم أنابيب زجاج الكوارتز لفترة أطول بكثير بين عمليات الاستبدال.

تحتاج الأنابيب الزجاجية إلى تغييرات متكررة، مما يزيد من التكاليف ووقت التعطل.

تعمل الفواصل الزمنية الأطول مع أنابيب زجاج الكوارتز على تحسين الكفاءة التشغيلية.

أنماط الفشل: التدهور المتوقع في الكوارتز مقابل الكسر المفاجئ في الزجاج

تختلف أنماط الفشل بشكل حاد بين أنابيب الكوارتز والأنابيب الزجاجية. عادةً ما تظهر أنابيب الكوارتز الزجاجية تآكلًا تدريجيًا يمكن التنبؤ به، مما يسمح للمستخدمين بالتخطيط للصيانة قبل حدوث العطل. وتأتي هذه القدرة على التنبؤ من هيكلها المستقر ومعدل التمدد المنخفض.

ومع ذلك، غالبًا ما تتعطل الأنابيب الزجاجية فجأة ودون سابق إنذار. يتسبب معامل التمدد العالي في تراكم الضغط بسرعة، مما يؤدي إلى كسور غير متوقعة أثناء التغيرات السريعة في درجات الحرارة. هذا الفشل المفاجئ يمكن أن يعطل العمليات ويشكل مخاطر على السلامة.

يقارن الجدول أدناه بين أنماط الفشل وتأثيرها:

نوع الأنبوب | نمط الفشل | التأثير على العمليات |

|---|---|---|

أنابيب زجاج الكوارتز | تدهور يمكن التنبؤ به | الصيانة المخطط لها، مخاطر أقل |

أنابيب زجاجية | الكسر المفاجئ | تعطل غير مخطط له ومخاطر أعلى |

أمثلة على التطبيقات الواقعية

وتعتمد العديد من الصناعات على أنابيب زجاج الكوارتز بسبب عمرها التشغيلي الفائق وموثوقيتها. ويوضح الجدول التالي أين تتفوق هذه الأنابيب:

مجال التطبيق | المزايا الرئيسية لأنابيب الكوارتز |

|---|---|

تصنيع أشباه الموصلات | يحافظ على السلامة الهيكلية في درجات الحرارة المرتفعة (حتى 1,200 درجة مئوية) ويمنع حدوث كسور إجهادية. |

المعالجة الكيميائية | النقاء العالي يمنع التلوث، وهو أمر بالغ الأهمية للتفاعلات الكيميائية. |

أفران المختبرات | مقاومة حرارية فائقة تضمن الموثوقية في التدوير الحراري السريع. |

تسلط هذه الأمثلة الضوء على سبب كون أنابيب زجاج الكوارتز هي الخيار المفضل لبيئات التدوير الحراري الصعبة.

كيف تؤثر فروق تحمل درجات الحرارة التفاضلية بين الكوارتز والزجاج على البقاء على قيد الحياة أثناء الدوران السريع؟

يلعب التحمل التفاضلي لدرجات الحرارة دورًا حاسمًا في تحديد مدى قدرة الأنابيب على تحمل التدوير السريع لدرجات الحرارة. يستجيب زجاج الكوارتز والزجاج القياسي بشكل مختلف تمامًا للتغيرات المفاجئة في درجات الحرارة. يساعد فهم هذه الاختلافات المستخدمين على اتخاذ قرارات مستنيرة للتطبيقات عالية الأداء.

تحمل درجة الحرارة المتدرجة: 1000 درجة مئوية فأكثر للكوارتز مقابل 40-165 درجة مئوية للزجاج

يمكن لزجاج الكوارتز أن يتحمل تدرجات حرارة تزيد عن 1000 درجة مئوية، في حين أن الزجاج القياسي عادةً ما يفشل عند تدرجات تتراوح بين 40 درجة مئوية و165 درجة مئوية. يأتي هذا الاختلاف الملحوظ من البنية الفريدة ونقاء زجاج الكوارتز، الذي يقاوم التمدد والإجهاد حتى في الظروف القاسية. فالزجاج، مع معامل التمدد الأعلى، لا يمكنه التعامل مع مثل هذه التغيرات السريعة وغالبًا ما يتشقق أو يتحطم.

يحافظ زجاج الكوارتز على شكله وقوته أثناء التسخين أو التبريد المفاجئ، مما يجعله مثاليًا للعمليات التي تتطلب تحولات سريعة في درجات الحرارة. ومن ناحية أخرى، تُظهر الأنابيب الزجاجية إجهادًا واضحًا وغالبًا ما تنكسر عند تعرضها لتدرجات مماثلة. ويضمن الأداء المتفوق لزجاج الكوارتز عمر خدمة أطول وأعطال أقل.

يبرز الجدول التالي العلاقة السببية بين نوع المادة وتحمل تدرج درجة الحرارة والبقاء على قيد الحياة:

المواد | الحد الأقصى لتحمل التدرج | البقاء على قيد الحياة في التدوير السريع |

|---|---|---|

زجاج الكوارتز | 1000°C+ | ممتاز |

زجاج | 40-165°C | فقير |

توليد الإجهاد تحت التدرجات الحرارية أثناء التسخين السريع

تخلق التدرجات الحرارية إجهادًا داخل الأنابيب أثناء التسخين السريع. يقاوم زجاج الكوارتز هذا الإجهاد بسبب تمدده المنخفض وروابطه الذرية القوية. أما الزجاج، بتمدده الأعلى، فيحدث تشققات داخلية ونقاط ضعف أسرع بكثير.

يقوم زجاج الكوارتز بتوزيع الحرارة بالتساوي، مما يقلل من خطر التعطل المفاجئ. غالبًا ما تواجه الأنابيب الزجاجية تسخينًا غير متساوٍ، مما يؤدي إلى إجهاد موضعي وكسر في نهاية المطاف. هذا الاختلاف يجعل زجاج الكوارتز الخيار المفضل لبيئات التدوير الحراري الصعبة.

لتلخيص تأثير توليد الإجهاد، ضع في اعتبارك هذه النقاط الرئيسية:

زجاج الكوارتز يقاوم الإجهاد الداخلي أثناء التسخين السريع.

يُصاب الزجاج بتشققات ونقاط ضعف تحت التدرجات الحرارية.

يضمن زجاج الكوارتز تشغيلًا أكثر أمانًا وموثوقية.

تأثيرات سماكة الجدار التي تضخم الإجهاد الناتج عن التمدد

يمكن لسمك الجدار أن يضخم تأثيرات التمدد الحراري في كل من زجاج الكوارتز والزجاج القياسي. لا تزال الجدران السميكة في زجاج الكوارتز تقاوم التشقق بسبب معامل التمدد المنخفض للمادة. وفي المقابل، تصبح الأنابيب الزجاجية السميكة أكثر عرضة لتراكم الإجهاد والفشل المفاجئ.

يحافظ زجاج الكوارتز على السلامة الهيكلية حتى مع زيادة سُمك الجدار، مما يدعم تطبيقات الضغط العالي ودرجات الحرارة العالية. وغالبًا ما تتعطل الأنابيب الزجاجية ذات الجدران السميكة بشكل أسرع لأن الإجهاد الناتج عن التمدد لا يمكن أن يتبدد بسرعة. هذه الخاصية تجعل زجاج الكوارتز مناسبًا لمجموعة واسعة من الاستخدامات الصناعية.

فيما يلي جدول ملخص يوضح العلاقة بين سُمك الجدار والمادة ومخاطر الإجهاد:

سُمك الجدار | مخاطر إجهاد زجاج الكوارتز | مخاطر الإجهاد الزجاجي |

|---|---|---|

رقيقة | منخفضة جداً | معتدل |

سميكة | منخفضة | عالية |

ما هي مواصفات التمدد الحراري المستندة إلى التركيب التي تعمل على تحسين أداء التدوير السريع لدرجات الحرارة؟

يعتمد اختيار مادة الأنبوب المناسبة للتدوير السريع لدرجات الحرارة على فهم كيفية تأثير التركيب على التمدد الحراري. تحدد مواصفات التمدد الحراري مدى قدرة الأنبوب على التعامل مع التسخين والتبريد السريع. يشرح هذا القسم كيف يوجه اختيار المواد وتحليل التكلفة ومتطلبات الاعتماد المستخدمين نحو الأداء الأمثل.

معايير اختيار المواد استنادًا إلى معدل التسخين وعدد الدورات

يجب على المهندسين مراعاة معدل التسخين وعدد الدورات عند الاختيار بين أنابيب الكوارتز وأنابيب زجاج البورسليكات. يوفر الكوارتز مقاومة عالية لدرجات الحرارة ومعامل تمدد حراري منخفض، مما يجعله مناسبًا للدورات السريعة والاستخدام المتكرر. قد لا تؤدي أنابيب زجاج البورسليكات، ذات التمدد الأعلى، أداءً جيدًا في ظل الظروف القاسية.

يساعد جدول المقارنة في توضيح عملية اتخاذ القرار:

معايير الاختيار | كوارتز | أنابيب زجاج البورسليكات |

|---|---|---|

معدل التسخين | حتى 500 درجة مئوية/دقيقة | 30-150 درجة مئوية/دقيقة |

عدد الدورات | 10,000+ | 100-3,500 |

مقاومة درجات الحرارة العالية | حتى 1200 درجة مئوية | حتى 500 درجة مئوية |

يبرز الكوارتز للتطبيقات التي تتطلب تسخينًا سريعًا والعديد من الدورات.

تحليل التكلفة الإجمالية للملكية لتطبيقات الدورة السريعة

تشمل التكلفة الإجمالية للملكية سعر الشراء الأولي والصيانة وتكرار الاستبدال. أنابيب الكوارتز تكلف أكثر مقدمًا، ولكن مقاومتها العالية لدرجات الحرارة ومتانتها تقلل من النفقات طويلة الأجل. أعطال أقل واستبدالات أقل تواترًا تجعل الكوارتز استثمارًا ذكيًا للدورات السريعة.

يرى المستخدمون تكاليف صيانة أقل ووقت تعطل أقل مع الكوارتز. قد تحتاج أنابيب زجاج البورسليكات إلى استبدالها شهريًا، مما يزيد من النفقات التشغيلية. يوفر الكوارتز أداءً موثوقًا ويقلل من الأعطال.

النقاط الرئيسية التي يجب تذكرها حول تحليل التكاليف

يوفر الكوارتز تكاليف أقل على المدى الطويل بسبب المتانة.

تقلل مقاومة درجات الحرارة العالية من أعطال الأنابيب.

تتطلب أنابيب زجاج البورسليكات استبدالها بشكل متكرر.

متطلبات الاعتماد التركيبي للأداء الموثوق

تضمن الشهادة أن أنابيب الكوارتز تلبي معايير النقاء والأداء الصارمة. يقوم المصنعون باختبار الكوارتز لمقاومة درجات الحرارة العالية والتمدد الحراري المنخفض، مما يضمن نتائج متسقة في التدوير السريع. يدعم الكوارتز المعتمد التطبيقات الصعبة في المختبرات والصناعة.

يعتمد الأداء الموثوق على النقاء التركيبي والمواصفات التي تم التحقق منها. يجب على المستخدمين طلب وثائق التصديق للتأكد من أن الكوارتز يفي بالمعايير المطلوبة. يوفر الكوارتز المعتمد نتائج يمكن التنبؤ بها ويطيل عمر الخدمة.

يسلط جدول ملخص يسلط الضوء على أهمية الاعتماد:

المتطلبات | كوارتز | التأثير |

|---|---|---|

شهادة النقاء | نعم | أداء موثوق به |

مقاومة درجات الحرارة العالية | نعم | عمر خدمة ممتد |

مواصفات التمدد الحراري | نعم | ركوب الدراجات التي يمكن التنبؤ بها |

تمنح الشهادة المستخدمين الثقة في الكوارتز للتدوير السريع لدرجات الحرارة.

تُظهر أنابيب الكوارتز تمددًا حراريًا أقل بكثير من الأنابيب الزجاجية.

يسمح هذا الاختلاف لأنابيب الكوارتز بالبقاء على قيد الحياة في ظل التدوير السريع لدرجات الحرارة مع خطر أقل للتشقق أو الفشل.

يجب على المهندسين والعلماء اختيار أنابيب الكوارتز للتطبيقات الصعبة.

يضمن اختيار الأنابيب ذات التمدد الحراري المنخفض عمر خدمة أطول واستبدال أقل وتشغيل أكثر أمانًا.

الأسئلة الشائعة

ما الذي يجعل أنبوب الكوارتز الزجاجي أفضل للتدوير السريع لدرجات الحرارة من أنبوب زجاج البورسليكات العالي؟

أنبوب زجاج الكوارتز يقاوم التشقق أثناء التغيرات السريعة في درجات الحرارة. يتمدد أنبوب زجاج البورسليكات العالي أكثر مما يزيد من الضغط. في مجال تطبيق أشباه الموصلات، يدوم أنبوب زجاج الكوارتز لفترة أطول ويدعم معدلات تسخين أعلى.

يوفر أنبوب زجاج الكوارتز متانة وثباتًا أكبر في البيئات الصعبة.

كيف يمكن مقارنة العمر التشغيلي للأنبوب الزجاجي الكوارتز بالأنبوب الزجاجي عالي البورسليكات؟

أنبوب زجاج الكوارتز يصمد لأكثر من 10,000 دورة. غالبًا ما يفشل أنبوب زجاج البورسليكات العالي بعد 100 إلى 3,500 دورة. في مجال التطبيقات المختبرية، يقلل الأنبوب الزجاجي الكوارتز من تكرار الاستبدال وتكاليف الصيانة.

نوع الأنبوب | عمر الخدمة (دورات) | تكرار الاستبدال |

|---|---|---|

أنبوب زجاجي كوارتز | 10,000+ | ربع سنوي-سنوي |

أنبوب زجاجي عالي البورسليكات | 100-3,500 | شهرياً |

ما هو مجال التطبيق الأكثر استفادة من أنبوب زجاج الكوارتز مقارنة بأنبوب زجاج البورسليكات العالي؟

تستفيد صناعة أشباه الموصلات والمعالجة الكيميائية وأفران المختبرات أكثر من غيرها من أنابيب زجاج الكوارتز. يناسب الأنبوب الزجاجي عالي البورسليكات البيئات الأقل تطلبًا. يحافظ الأنبوب الزجاجي الكوارتز على النقاء ويتحمل التدرجات الحرارية القصوى.

أنبوب زجاجي من الكوارتز يدعم الإنتاجية العالية.

أنبوب زجاجي عالي البورسليكات يناسب التدوير المعتدل.

أنبوب زجاجي من الكوارتز يمنع التلوث.

هل يمكن أن يؤثر سمك الجدار على أداء أنبوب زجاج الكوارتز وأنبوب زجاج البورسليكات العالي؟

يزيد سمك الجدار من الضغط في أنبوب زجاج البورسليكات العالي. يقاوم أنبوب زجاج الكوارتز التشقق حتى مع الجدران السميكة. في مجال التطبيقات الصناعية، يحافظ الأنبوب الزجاجي الكوارتز على سلامته تحت الضغط ودرجة الحرارة.

سُمك الجدار | أنبوب زجاجي من الكوارتز خطر الإجهاد | أنبوب زجاجي عالي البورسليكات خطر الإجهاد |

|---|---|---|

رقيقة | منخفضة جداً | معتدل |

سميكة | منخفضة | عالية |

لماذا يفضل المهندسون أنبوب الكوارتز الزجاجي في مجال تطبيقات درجات الحرارة العالية؟

يختار المهندسون الأنبوب الزجاجي الكوارتز لمجال التطبيقات ذات درجات الحرارة العالية لأنه يتحمل تدرجات تزيد عن 1000 درجة مئوية. يفشل أنبوب زجاج البورسليكات العالي عند التدرجات المنخفضة. يضمن أنبوب زجاج الكوارتز تشغيلًا موثوقًا وعمر خدمة أطول.

يوفر أنبوب زجاج الكوارتز أداءً يمكن التنبؤ به في الظروف القاسية.