أنابيب الكوارتز للأفران الأنبوبية لها حدود صارمة لدرجات الحرارة تحمي عمرها الافتراضي وموثوقيتها.

يمكن أن تعمل معظم أنابيب الكوارتز عالية النقاء بشكل مستمر بين 1,000 درجة مئوية و1,200 درجة مئوية.

قد يصل التعرض قصير الأجل إلى 1,600 درجة مئوية لدرجات مختارة.

إذا ارتفعت درجات الحرارة عن هذه المستويات، فإن الأنابيب معرضة لخطر التلف الهيكلي أو التفتت السريع. يجب أن يراقب المشغلون درجة الحرارة عن كثب لأن تجاوز الحدود الآمنة غالبًا ما يؤدي إلى تشققات ونمو البلورات وفشل الأنبوب في وقت مبكر.

الوجبات الرئيسية

يجب أن تعمل أنابيب الكوارتز بدرجة حرارة أقل من 1100 درجة مئوية للاستخدام طويل الأجل لمنع إزالة النتروجين وإطالة العمر الافتراضي.

يساعد التنظيف المنتظم لأنابيب الكوارتز على إزالة الملوثات التي يمكن أن تسبب الفشل المبكر والحفاظ على النقاء.

يقلل التحكم في معدلات الانحدار الحراري أثناء التسخين والتبريد من خطر حدوث صدمة حرارية وتشققات في أنابيب الكوارتز.

إن اختيار الكوارتز عالي النقاء مع شوائب معدنية منخفضة يعزز المتانة ومقاومة الانحلال.

يمكن أن تساعد مراقبة علامات انحلال التكلس، مثل الغيوم، المشغلين على اتخاذ تدابير وقائية قبل تعطل الأنبوب.

ما هي حدود درجة الحرارة التي تحدد نطاقات التشغيل الآمن لأنابيب كوارتز الفرن؟

يجب أن تعمل أنابيب الكوارتز للأفران الأنبوبية ضمن نطاقات درجة حرارة محددة للحفاظ على قوتها وموثوقيتها. تضع معايير الصناعة، مثل ASTM وISO، إرشادات واضحة للاستخدام الآمن. يساعد فهم هذه الحدود المشغلين على منع تلف الأنابيب وإطالة عمر الخدمة.

كيفية تأثير تغيرات اللزوجة فوق 1000 درجة مئوية على السلامة الهيكلية

تلعب اللزوجة دورًا رئيسيًا في أداء أنابيب الكوارتز للأفران الأنبوبية في درجات حرارة عالية. عندما ترتفع درجة الحرارة فوق 1000 درجة مئوية، تنخفض لزوجة الكوارتز، مما يسمح بتدفق المادة بسهولة أكبر ويزيد من خطر انحلال اللزوجة. يؤدي التفتت إلى تبلور السيليكا في الأنبوب إلى كريستوباليت، مما يجعل الأنبوب يبدو غائمًا ويقلل من قدرته على تحمل التغيرات السريعة في درجات الحرارة.

لا تؤدي هذه العملية إلى إضعاف الأنبوب على الفور، ولكنها بمرور الوقت تقلل من مقاومة الأنبوب للصدمات الحرارية ويمكن أن تؤدي إلى تشققات أو فشل. يجب أن يراقب المشغلون علامات إزالة الصفر، خاصةً في التطبيقات التي تتطلب وضوحًا بصريًا أو دورات تسخين متكررة. يساعد الحفاظ على درجات حرارة أقل من 1000 درجة مئوية للاستخدام المستمر في الحفاظ على السلامة الهيكلية للأنبوب.

النقاط الرئيسية:

تنخفض اللزوجة فوق 1000 درجة مئوية، مما يزيد من مخاطر إزالة اللزوجة

يؤدي التحلل إلى تكوين الكريستوباليت وانخفاض مقاومة الصدمات الحرارية

تساعد المراقبة المنتظمة على منع الضرر على المدى الطويل

فهم تصنيف درجة الحرارة القصوى 1200 درجة مئوية مقابل حدود الاستخدام المستمر

يضع المصنعون ومنظمات المعايير حدودًا مختلفة لدرجات الحرارة للاستخدام قصير الأجل والمستمر. وعادةً ما تتراوح درجة الحرارة القصوى لأنابيب الكوارتز في أفران الأنابيب من 1200 درجة مئوية إلى 1400 درجة مئوية، اعتمادًا على جودة الكوارتز وتصميم الفرن. ومع ذلك، لا يوصى بالتشغيل المستمر في درجات الحرارة المرتفعة هذه لأنها يمكن أن تسبب تدهورًا سريعًا أو التواءً في الأنابيب.

يلخص الجدول أدناه حدود درجة الحرارة الموصى بها لحالات الاستخدام المختلفة:

نوع الاستخدام | درجة الحرارة القصوى | الملاحظات |

|---|---|---|

الاستخدام المستمر | 1100°C | مناسب للتعرض طويل الأمد في البيئات ذات درجات الحرارة العالية المستقرة. |

الاستخدام قصير الأجل | 1200°C | مثالية للارتفاعات المؤقتة في درجات الحرارة دون التعرض لها لفترة طويلة. |

ظروف الفراغ | 1000°C | ينخفض التصنيف الأقصى تحت التفريغ بسبب مشاكل الاستقرار الحراري. |

البدائل | فوق 1200 درجة مئوية | أنابيب الكوراندوم الموصى بها للاستخدامات ذات درجات الحرارة العالية. |

يجب على المشغلين التحقق دائمًا من إرشادات الشركة المصنعة وتجنب تجاوز حد الاستخدام المستمر لمنع الفشل المبكر للأنبوب. قد تكون الارتفاعات قصيرة الأجل التي تصل إلى 1200 درجة مئوية آمنة، ولكن فقط إذا كان التعرض قصير الأجل وسُمح للأنبوب بالتبريد بشكل صحيح.

لماذا تمثل درجة حرارة 1100 درجة مئوية العتبة الحرجة للعمليات طويلة الأجل

تُعد علامة 1100 درجة مئوية بمثابة عتبة حرجة للاستخدام طويل الأجل لأنابيب الكوارتز في أفران الأنابيب. عند درجة الحرارة هذه أو أقل من ذلك، يمكن للأنابيب الحفاظ على سلامتها الهيكلية ومقاومة التفتت لآلاف الساعات. يمكن أن يؤدي تجاوز هذه العتبة، ولو بهامش صغير، إلى تسريع انهيار الكوارتز وتقصير عمر الأنبوب.

تُظهر البيانات المستمدة من معايير الصناعة أن التشغيل المستمر فوق 1100 درجة مئوية يؤدي إلى زيادة كبيرة في إزالة النتروجين وانخفاض في مقاومة الصدمات الحرارية. يجب على المشغلين الذين يحتاجون إلى تشغيل الأفران في درجات حرارة أعلى أن يفكروا في مواد بديلة أو التخطيط لاستبدال الأنابيب بشكل متكرر. يضمن البقاء ضمن الحدود الموصى بها أداءً موثوقًا ويقلل من تكاليف الصيانة.

ملخص النقاط الرئيسية:

1100 درجة مئوية هو الحد الآمن للتشغيل المستمر

تزيد درجات الحرارة المرتفعة من إزالة الحثورة وتقلل من عمر الأنبوب

يؤدي اتباع الإرشادات إلى إطالة عمر الخدمة والموثوقية

لماذا تعاني الأفران الأنبوبية من تعطل أنبوب الكوارتز قبل الأوان؟

غالبًا ما يفاجئ الفشل المبكر لأنابيب الكوارتز في أفران الأنابيب المشغلين. يمكن أن تؤدي العديد من العوامل إلى تقصير عمر الأنبوب، بما في ذلك التلوث والتغيرات السريعة في درجات الحرارة وتكوين المواد. إن فهم هذه الأسباب يساعد المستخدمين على منع التعطل المكلف والحفاظ على التشغيل الآمن للأفران.

كيف يؤدي التلوث بالفلزات القلوية إلى التفتت المبكر

يمكن أن يتسبب التلوث بالمعادن القلوية، مثل الصوديوم أو البوتاسيوم، في تعطل أنابيب الكوارتز في وقت أبكر بكثير من المتوقع. حيث تستقر هذه المعادن على سطح الأنبوب أثناء دورات التسخين وتعمل كبذور لإزالة النترة، وهي العملية التي يتحول فيها الكوارتز الزجاجي إلى كريستوباليت بلوري. هذا التحول يضعف الأنبوب ويجعله أكثر عرضة للتشقق.

تشير الدراسات إلى أنه حتى الكميات الصغيرة من المعادن القلوية يمكن أن تخفض درجة حرارة بداية إزالة النتروجين بنسبة تصل إلى 200 درجة مئوية. عندما يحدث هذا، يفقد الأنبوب قدرته على التعامل مع الصدمة الحرارية ويصبح غائمًا أو هشًا. وغالبًا ما يرى المشغلون بقعًا بيضاء غير شفافة على الأنبوب كعلامة تحذير مبكر.

النقاط الرئيسية:

تعمل المعادن القلوية على تسريع عملية إزالة النتروجين

يضعف التفسخ الأنبوب ويقلل من عمره الافتراضي

يساعد تنظيف السطح على منع التلوث

يمكن أن يقلل التنظيف والمناولة السليمين بشكل كبير من خطر إزالة النتروجين المبكر في أنابيب الكوارتز للأفران الأنبوبية.

القياس الكمي لإجهاد الصدمة الحرارية الناتج عن التغيرات السريعة في درجات الحرارة

تخلق التغيرات السريعة في درجات الحرارة إجهاد صدمة حرارية في أنابيب الكوارتز. عندما تتغير درجة الحرارة داخل الفرن بشكل أسرع من 1000 درجة مئوية في الدقيقة، يمكن أن يتشقق الأنبوب لأن الأجزاء المختلفة تتمدد أو تنكمش بمعدلات مختلفة. وغالبًا ما يتجاوز هذا الإجهاد قوة الكوارتز، مما يؤدي إلى فشل مفاجئ.

يلخص الجدول أدناه العلاقة بين معدل تغير درجة الحرارة ومخاطر تعطل الأنبوب:

معدل التغير في درجة الحرارة (درجة مئوية/دقيقة) | مخاطر الفشل | السبب |

|---|---|---|

<100 | منخفضة | يمكن أن يتكيف الكوارتز تدريجياً |

100-1000 | معتدل | بعض الإجهاد، بعض التشققات الدقيقة المحتملة |

>1000 | عالية | التمدد السريع، الكسر المحتمل |

يمكن للمشغلين منع حدوث صدمة حرارية من خلال اتباع بروتوكولات التسخين والتبريد المتحكم بها. تساعد مراقبة معدلات الارتفاع واستخدام التغيرات التدريجية في درجات الحرارة في الحفاظ على سلامة الأنبوب.

دور المحتوى الهيدروكربوني في تسريع معدلات التبلور

تؤثر كمية مجموعات الهيدروكسيل (OH) في أنابيب الكوارتز على مدى سرعة تبلورها في درجات الحرارة العالية. تُظهر الأنابيب التي تحتوي على أكثر من 30 جزء في المليون من الهيدروكسيل (OH) معدل نمو أسرع من 30-45% للكريستوباليت عند تسخينها فوق 1050 درجة مئوية. هذا التبلور السريع يجعل الأنابيب أكثر هشاشة ويقلل من عمرها الافتراضي القابل للاستخدام.

يساعد انخفاض محتوى OH، خاصةً أقل من 20 جزء في المليون، أنابيب الكوارتز على مقاومة إزالة النترجة أثناء دورات التسخين المتكررة. يوصي العديد من المصنعين باستخدام أنابيب ذات محتوى منخفض من OH للتطبيقات التي تتطلب نقاءً عاليًا وعمر خدمة طويل.

الملخص:

يزيد المحتوى العالي من OH من سرعة التبلور

محتوى OH المنخفض يطيل من عمر الأنبوب

اختر أنابيب منخفضة الأوكسجين للتطبيقات الصعبة

يمكن أن يؤدي اختيار المادة المناسبة بناءً على محتوى OH إلى إحداث فرق كبير في أداء أنابيب الكوارتز ومتانتها.

ما هي مواصفات النقاء التي تمنع التدهور الناتج عن التلوث؟

تلعب معايير النقاء دورًا حيويًا في أداء أنابيب الكوارتز للأفران الأنبوبية وطول عمرها. فالكوارتز عالي النقاء يقاوم التلوث وإزالة النترة، مما يساعد على الحفاظ على قوة الأنبوب أثناء دورات التسخين المتكررة. يجب على المشغلين فهم كيفية تأثير النقاء والشوائب المعدنية ومحتوى OH على عمر الأنبوب لاتخاذ خيارات مستنيرة للتطبيقات الصعبة.

كيف تؤثر الشوائب الفلزية الأقل من 20 جزء في المليون على الاستقرار طويل الأجل

يمكن أن تؤثر الشوائب المعدنية بشكل كبير على متانة أنابيب الكوارتز. عندما تظل مستويات الشوائب أقل من 20 جزء في المليون، ينخفض خطر انحلال النوى والفشل المبكر للأنبوب بشكل حاد. تضمن هذه العتبة أن يحافظ الكوارتز على بنيته غير المتبلورة حتى بعد العديد من دورات التسخين.

تشير الدراسات إلى أن الألومنيوم والتيتانيوم والحديد التي تزيد عن 5 جزء في المليون لكل منهما يمكن أن تخفض درجة حرارة بداية التبلور بمقدار 80-120 درجة مئوية. وتساعد مستويات الشوائب المنخفضة الكوارتز على مقاومة الهجوم الكيميائي والحفاظ على النقاء، وهو أمر ضروري لعمليات الأفران ذات درجات الحرارة العالية. يرى المشغلون الذين يختارون الأنابيب ذات المحتوى المعدني الأدنى عمر خدمة أطول وعدد أقل من الأعطال غير المتوقعة.

النقاط الرئيسية:

الشوائب التي تقل عن 20 جزء في المليون تقلل من مخاطر إزالة النتروجين

محتوى معدني منخفض يحافظ على قوة الأنبوب

النقاء المتسق يطيل من العمر التشغيلي

مقارنة أداء الكوارتز من النوع الأول مقابل أداء الكوارتز من النوع الثالث في دورات درجات الحرارة العالية

يختلف الكوارتز من النوع الأول والنوع الثالث في عملية التصنيع ومحتوى الشوائب. يحتوي النوع الأول من الكوارتز، الذي يتم إنتاجه عن طريق الاندماج الكهربائي، على شوائب معدنية أقل من النوع الثالث، الذي يستخدم الاندماج باللهب. ويؤدي هذا الاختلاف إلى أداء أفضل في دورات درجات الحرارة العالية.

وتكشف الاختبارات الميدانية أن أنابيب الكوارتز من النوع الأول تدوم 2.5 مرة أطول من النوع الثالث عند تشغيلها عند درجة حرارة 1100 درجة مئوية. كما تُظهر أنابيب النوع I أيضًا 35% انحلالاً أقل بعد 1000 دورة مقارنة بالنوع الثالث. تسلط هذه النتائج الضوء على أهمية اختيار نوع الكوارتز المناسب لتطبيقات الأفران الصعبة.

نوع الكوارتز | محتوى OH (جزء في المليون) | الشوائب الفلزية (جزء في المليون) | عمر الأنبوب النسبي | معدل الانحلال |

|---|---|---|---|---|

النوع الأول | 8-15 | <0.5 | 2.5 مرة أطول بـ 2.5 مرة | 35% أقل |

النوع الثالث | 150-200 | 1-5 | خط الأساس | خط الأساس |

يوفر اختيار الكوارتز من النوع I مزايا واضحة للمشغلين الذين يحتاجون إلى أداء موثوق وطويل الأجل.

بروتوكولات اختبار التحقق من الامتثال لمواصفات النقاء

يستخدم المصنعون بروتوكولات صارمة للتحقق من نقاء أنابيب الكوارتز. وتؤكد الوثائق الأساسية، مثل شهادات النقاء الخاصة بالدفعة، مستويات الشوائب وتضمن إمكانية التتبع. تكتشف أنظمة الفحص الآلي العيوب مبكرًا، مما يحسن الموثوقية والجودة.

تعتمد فرق ضمان الجودة على تقارير الفحص الآلي وبيانات مراقبة العمليات الإحصائية واختبارات الحفر بحمض الهيدروفلوريك للحفاظ على سلامة السطح. تساعد هذه البروتوكولات المشغلين على الثقة في أن كل أنبوب يفي بالمعايير المطلوبة للاستخدام في درجات الحرارة العالية. يدعم التحقق المتسق التشغيل الآمن والفعال للفرن.

ملخص بروتوكولات التحقق:

شهادات النقاء الخاصة بالدفعة توثق مستويات الشوائب

عمليات الفحص الآلي لاكتشاف العيوب مبكرًا

تضمن اختبارات السلامة السطحية الموثوقية على المدى الطويل

ما معايير جودة التصنيع التي تضمن اتساق أداء الأنبوب؟

تلعب معايير جودة التصنيع دورًا حيويًا في موثوقية أنابيب الكوارتز للأفران الأنبوبية. تساعد هذه المعايير على ضمان أن كل أنبوب يلبي المتطلبات الصارمة للنقاء والقوة والاتساق. يمكن للمشغلين الذين يفهمون هذه المعايير أن يتخذوا خيارات أفضل ويقللوا من مخاطر فشل الأنبوب غير المتوقع.

نقاط التفتيش الحرجة في بروتوكولات ضمان الجودة

تقوم فرق ضمان الجودة بفحص أنابيب الكوارتز في عدة نقاط رئيسية أثناء الإنتاج. ويتحققون من النقاء وسُمك الجدار ومحتوى الفقاعات وخشونة السطح لضمان أن كل أنبوب يفي بمعايير الصناعة. تساعد عمليات الفحص هذه على اكتشاف العيوب مبكرًا ومنع نقاط الضعف التي قد تؤدي إلى الفشل.

ويستخدم المصنعون أدوات متقدمة مثل ICP-MS للتحليل العنصري والمقاييس فوق الصوتية لقياس سُمك الجدار. كما يقيسون أيضًا خشونة السطح ويبحثون عن الفقاعات باستخدام أنظمة الفحص البصري. تضمن هذه الخطوات أن الأنابيب التي تفي بالمعايير الصارمة هي فقط التي تنتقل إلى الاختبار النهائي.

ملخص نقاط التفتيش:

تحليل العناصر يؤكد النقاء

أجهزة قياس بالموجات فوق الصوتية للتحقق من سُمك الجدار

تكشف الأنظمة البصرية عن الفقاعات والعيوب السطحية

يساعد الفحص الدقيق في كل مرحلة على الحفاظ على جودة المنتج العالية.

كيفية تأثير الاتساق من دفعة إلى أخرى على موثوقية عملية الفرن

يضمن الاتساق من دفعة إلى أخرى أداء كل أنبوب بنفس الطريقة في الفرن. عندما يتحكم المصنعون في الإنتاج بإحكام، يرى المشغلون انقطاعات أقل في العملية ونتائج أكثر قابلية للتنبؤ. تقلل الأنابيب المتناسقة من خطر الإجهاد الحراري وتساعد في الحفاظ على استقرار ظروف الفرن.

تُظهر البيانات المستمدة من أكثر من 25,000 عملية إنتاج أن الحفاظ على تفاوت الأبعاد في حدود ± 0.05 مم يقلل من نقاط الإجهاد الحراري بمقدار 90%. ويعني هذا المستوى من التحكم أن الأنابيب تتناسب تمامًا وتقاوم التشقق أثناء دورات التسخين. يمكن للمشغلين أن يثقوا في أن كل دفعة ستقدم نفس الأداء العالي.

عامل الجودة | التأثير على الموثوقية |

|---|---|

تفاوت الأبعاد | يقلل من الإجهاد الحراري |

اتساق النقاء | يمنع انحلال الحامض |

انتظام السطح | يقلل من خطر الإصابة بالكسور |

تؤدي جودة الدُفعات الموثوقة إلى تقليل الأعطال وتشغيل الفرن بسلاسة أكبر.

مقارنة متطلبات الاعتماد للتطبيقات ذات درجات الحرارة العالية

تضع متطلبات الاعتماد معيارًا للأنابيب المستخدمة في البيئات ذات درجات الحرارة العالية. تتبع الشركات المصنعة الرائدة معايير ISO 12123 وASTM E438 وISO 9001 لضمان الجودة وإمكانية التتبع. تُظهر هذه الشهادات أن الأنابيب اجتازت اختبارات صارمة للنقاء والقوة ومقاومة الصدمات الحرارية.

يجب على المشغلين البحث عن الشهادات التي تسرد تحليل ICP-MS وفحص الأبعاد ونتائج اختبار الدورة الحرارية. تثبت هذه الوثائق أن الأنابيب تفي بمتطلبات عمل الأفران عالية الحرارة. إن اختيار الأنابيب المعتمدة يساعد المشغلين على تجنب الأعطال المكلفة ويضمن أداءً آمنًا وموثوقًا.

أهم نتائج الشهادة الرئيسية:

معايير ISO و ASTM تؤكد الجودة

توفر الشهادات دليلاً على الامتثال

أنابيب معتمدة تدعم التشغيل الآمن للأفران

تمنح الشهادة المشغلين الثقة في اختيارهم لأنابيب الكوارتز للأفران الأنبوبية.

كيف يمكن لمشغلي الأفران تعظيم عمر خدمة أنابيب الكوارتز؟

يمكن للمشغلين إطالة عمر أنابيب الكوارتز للأفران الأنبوبية باتباع استراتيجيات الصيانة والتشغيل المثبتة. ويساعد التحكم الدقيق في معدلات التسخين والتبريد، إلى جانب التنظيف المنتظم، على منع أنماط الفشل الشائعة. ويضمن اعتماد أفضل الممارسات أداءً موثوقًا ويقلل من مخاطر التعطل غير المتوقع.

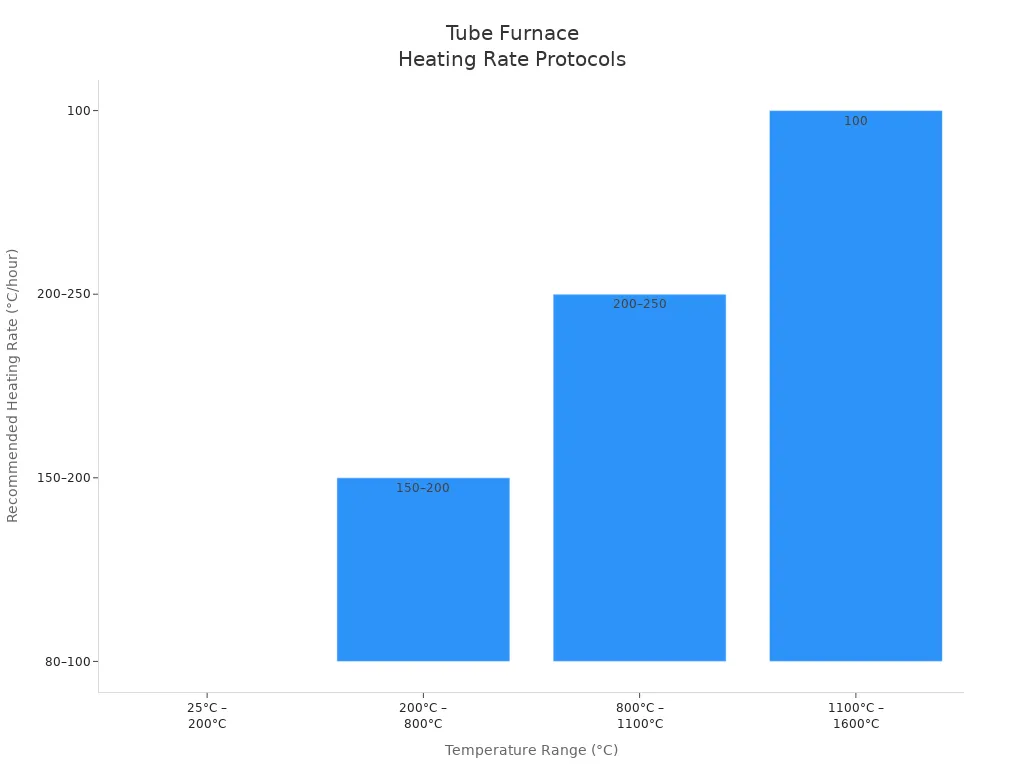

إنشاء بروتوكولات معدل المنحدر الحراري لنطاقات درجات الحرارة المختلفة

تلعب بروتوكولات معدل الارتفاع الحراري دورًا حاسمًا في حماية أنابيب الكوارتز من الإجهاد والتلف. يقلل المشغلون الذين يتحكمون في معدل التغير في درجة الحرارة من خطر التشققات والتخلص من النترات. تُظهر البيانات أن التسخين والتبريد الثابت يساعدان في الحفاظ على سلامة الأنبوب على مدار دورات عديدة.

تختلف معدلات التسخين الموصى بها حسب نطاق درجة الحرارة. يوجز الجدول أدناه أفضل الممارسات لظروف التشغيل المختلفة، ويوضح كيف أن معدلات التسخين البطيئة في درجات الحرارة المرتفعة تمنع الصدمة الحرارية وتطيل عمر الأنبوب.

نطاق درجة الحرارة | معدل التسخين الموصى به |

|---|---|

25 درجة مئوية - 200 درجة مئوية | ≤ 80-100 درجة مئوية/ساعة |

200 درجة مئوية - 800 درجة مئوية | ≤ 150-200 درجة مئوية/ساعة |

800 درجة مئوية - 1100 درجة مئوية | ≤ 200-250 درجة مئوية/ساعة |

1100 درجة مئوية - 1600 درجة مئوية | ≤ 100 درجة مئوية/ساعة (مع عازل حراري) |

يجب على المشغلين مراقبة معدلات الارتفاع عن كثب وضبط البروتوكولات بناءً على متطلبات الفرن. ويساعد اتباع هذه الإرشادات على منع تعطل الأنابيب قبل الأوان ويدعم عمليات التشغيل في درجات الحرارة العالية بشكل متسق.

تقنيات تنظيف الأسطح التي تمنع التفسخ

يمنع تنظيف السطح إزالة الحفر ويحافظ على أداء أنابيب الكوارتز. يستخدم المشغلون طرق التنظيف الفيزيائية والكيميائية والميكانيكية لإزالة الملوثات التي يمكن أن تؤدي إلى نمو البلورات. يحافظ التنظيف المنتظم على سطح الأنبوب نظيفًا ويقلل من خطر الهشاشة.

تضمن عملية التنظيف خطوة بخطوة إجراء صيانة شاملة. يترك المشغلون الأنبوب ليبرد ويزيلون الحطام وينظفونه بحمض أو منظف معتدل ويشطفونه جيدًا ويتعاملون معه بالقفازات لتجنب التلوث. تعمل هذه الإجراءات على حماية الأنبوب من المعادن القلوية والشوائب الأخرى التي تسرع من عملية إزالة النتروجين.

خطوات التنظيف الرئيسية:

اترك الأنبوب ليبرد قبل التنظيف

قم بإزالة الحطام بفرشاة ناعمة أو مكنسة كهربائية

نظف السطح الخارجي بحمض معتدل، واشطفه جيدًا

استخدم منظفًا لطيفًا للداخل، ثم اشطفه حتى يصبح نظيفًا

ارتد قفازات أثناء المناولة

تساعد إجراءات التنظيف الروتينية المتسقة المشغلين في الحفاظ على نقاء الأنابيب وقوتها. تدعم هذه التقنيات إطالة عمر الخدمة وتشغيل الفرن بشكل موثوق.

يجب ألا تتجاوز أنابيب الكوارتز للأفران الأنبوبية 1200 درجة مئوية للتشغيل الآمن. يوضح الجدول أدناه حدود درجة الحرارة للمواد الأنبوبية الشائعة:

مادة الأنبوب | درجة الحرارة القصوى (درجة مئوية) |

|---|---|

كوارتز | 1,200 |

الألومينا | 1,600 |

الجرافيت | >2,000 |

يساعد الحفاظ على النقاء واتباع معايير الجودة واستخدام أفضل الممارسات مثل التسخين المتوازن والسدادات الخزفية على إطالة عمر الأنبوب. يجب على المشغلين النظر في استخدام أنابيب الألومينا للتطبيقات التي تزيد حرارتها عن 1200 درجة مئوية أو عند الحاجة إلى مقاومة أعلى.

الأسئلة الشائعة

ما الذي يسبب تعطل أنابيب الكوارتز مبكرًا في الأفران الأنبوبية؟

غالبًا ما تفشل أنابيب الكوارتز في وقت مبكر بسبب التغيرات السريعة في درجات الحرارة، أو التلوث من المعادن القلوية، أو المستويات العالية من الشوائب المعدنية. تزيد هذه العوامل من إزالة النخر وتقلل من قدرة الأنبوب على التعامل مع الإجهاد الحراري.

ما هي درجة الحرارة القصوى الموصى بها للاستخدام المستمر لأنابيب الكوارتز؟

توصي معظم الشركات المصنعة بدرجة حرارة قصوى للاستخدام المستمر تبلغ 1100 درجة مئوية لأنابيب الكوارتز. يزيد التشغيل أعلى من درجة الحرارة هذه من خطر إزالة النتروجين ويقلل من عمر الأنبوب.

ما هي طريقة التنظيف التي تساعد على منع انحلال النتروجين في أنابيب الكوارتز؟

يجب على المشغلين تنظيف أنابيب الكوارتز بمحلول ثنائي فلوريد الأمونيوم 7% كل 100 ساعة تشغيل. تزيل هذه العملية تلوث المعادن القلوية وتساعد في الحفاظ على نقاء الأنبوب وقوته.

ما مستوى النقاء الذي يضمن ثبات أنابيب الكوارتز على المدى الطويل؟

ويضمن مستوى نقاء لا يقل عن 99.98% SiO₂ مع شوائب معدنية أقل من 20 جزء في المليون استقرارًا طويل الأجل. تقلل درجة النقاء العالية من خطر إزالة النقاوة وتدعم تشغيل الفرن بشكل موثوق.

ما هي المواد البديلة التي يمكنها تحمل درجات حرارة أعلى من أنابيب الكوارتز؟

تتحمل أنابيب الألومينا والجرافيت درجات حرارة أعلى من الكوارتز. وتتحمل الألومينا ما يصل إلى 1600 درجة مئوية، بينما يمكن أن يتجاوز الجرافيت 2000 درجة مئوية. يجب على المشغلين اختيار هذه المواد للتطبيقات التي تتجاوز الحدود الآمنة للكوارتز.