غالبًا ما يعتمد اختيار أبعاد أنبوب الكوارتز المناسبة للتوحيد الحراري للفرن على موازنة القطر والطول وسماكة الجدار لتحقيق تحكم دقيق في درجة الحرارة. تؤثر هذه العوامل بشكل مباشر على كيفية انتشار الحرارة وكيفية تحمل الأنبوب للإجهاد الميكانيكي. على سبيل المثال، مضاعفة سمك الجدار تقليل معدل الترهل بحوالي ثلاثة أضعافبينما يقلل القطر الأصغر بنفس سُمك الجدار من الترهل. يجب على المهندسين التركيز على جودة المواد، ودقة التصنيع، ومقاومة درجات الحرارة، والمتانة عند اختيار أبعاد الأنبوب لتطبيقات الأفران المختلفة.

الوجبات الرئيسية

اختر سمك جدار يتراوح بين 2.0 مم و3.5 مم للحصول على أفضل تجانس حراري وقوة ميكانيكية.

اختر قطر الأنبوب بناءً على حجم العينة؛ فالأقطار الأصغر حجمًا تدعم التحكم الدقيق، بينما تعزز الأقطار الأكبر حجمًا من اتساق التسخين.

حافظ على نسبة الطول إلى القطر من 15:1 إلى 25:1 لضمان استقرار مناطق درجة الحرارة وتقليل الفقد الحراري.

استخدم مواد كوارتز عالية النقاء لتحسين المتانة ومقاومة درجات الحرارة في التطبيقات ذات درجات الحرارة العالية.

تنفيذ عملية أخذ العينات الإحصائية والفحص الآلي لضمان اتساق الجودة ودقة الأبعاد في إنتاج أنابيب الكوارتز.

كيف تؤثر سماكة الجدار وقطره على توزيع درجة الحرارة؟

غالبًا ما يركز المهندسون على سمك الجدار والقطر عند تحسين التوحيد الحراري لأبعاد أنبوب الكوارتز الفرن الحراري. يعمل هذان العاملان معًا للتحكم في كيفية تحرك الحرارة عبر الأنبوب ومدى انتشار درجات الحرارة بالتساوي عبر منطقة المعالجة. يحسن الاختيار الدقيق لهذه الأبعاد من جودة العملية ويطيل عمر خدمة الأنبوب.

حساب الثوابت الزمنية الحرارية لسماكات الجدران المختلفة

يلعب سُمك الجدار دورًا حاسمًا في تحديد مدى سرعة أنبوب الكوارتز يستجيب لتغيرات درجة الحرارة. تسمح الجدران الأقل سمكًا، مثل تلك التي تقل عن 2 مم، بانتقال الحرارة بسرعة ولكن يمكن أن تخلق تدرجات حرارة شعاعية تتراوح بين 15-25 درجة مئوية، وفقًا لتحليل التوصيل الحراري ASTM C372. الجدران الأكثر سمكًا التي تزيد عن 4 مم تبطئ الاستجابة الحرارية بمقدار 40-60%، مما قد يؤخر استقرار درجة الحرارة ويؤثر على توقيت العملية.

غالبًا ما يختار المهندسون سمك جدار يتراوح بين 2.0 و3.5 مم لتحقيق التوازن بين الاستجابة الحرارية والقوة الميكانيكية. تُظهر البيانات المستمدة من تحليل العناصر المحدودة أن الجدار بسمك 2.5 مم في أنبوب قطره الخارجي 50 مم يحقق اتساقًا شعاعيًا بمقدار ± 3 درجات مئوية عند درجة حرارة 1050 درجة مئوية، بينما تُظهر الجدران الأقل سمكًا اختلافات أكبر بكثير. يدعم هذا النطاق الأمثل كلاً من التدوير الحراري السريع والتشغيل المستمر في درجات الحرارة العالية، مما يجعله مناسبًا لمعظم تطبيقات الأفران.

الملخص:

جدران رقيقة (أقل من 2 مم): انتقال سريع للحرارة، وتدرجات حرارة أكبر

السُمك الأمثل (2.0 - 3.5 مم): أفضل اتساق وقوة متوازنة

جدران أكثر سماكة (> 4 مم): بطء الاستجابة، زيادة الدعم الميكانيكي

يجب على المهندسين اختيار سُمك الجدار بناءً على الاستجابة الحرارية المطلوبة والمتطلبات الميكانيكية للعملية.

كيف تؤثر نسبة القطر إلى سمك الجدار على توزيع الإجهاد

تؤثر نسبة قطر الأنبوب إلى سُمك الجدار على كيفية توزيع الإجهاد أثناء دورات التسخين والتبريد. يمكن للأنابيب ذات النسبة العالية من القطر إلى سمك الجدار أن تركز التدرجات الحرارية، مما يؤدي إلى ذروة إجهاد يتراوح بين 35-50 ميجا باسكال أثناء معدلات التسخين السريع، كما هو موضح في اختبار ASTM C1525. تحافظ النسبة التي تحافظ على سمك الجدار عند 2.5 مم للأنابيب حتى 50 مم من القطر العمودي على أقصى إجهاد أقل من 25 ميجا باسكال، مما يقلل من خطر فشل الصدمة الحرارية.

يوصي المصنعون بزيادة سمك الجدار للأنابيب ذات القطر الأكبر للحفاظ على السلامة الهيكلية. على سبيل المثال، غالبًا ما تستخدم الأنابيب التي يزيد قطرها عن 80 مم جدرانًا تتراوح بين 3.0 و3.5 مم لدعم فروق الضغط الأعلى وتوزيع الضغط بشكل متساوٍ. ويساعد هذا التعديل على منع التشققات وإطالة عمر الأنبوب، خاصةً في بيئات الأفران الصعبة.

القطر (مم) | سُمك الجدار (مم) | ذروة الإجهاد (ميجا باسكال) | التفسير السببي |

|---|---|---|---|

50 | 2.5 | <25 | نسبة متوازنة توزع الضغط بالتساوي |

80 | 3.5 | <30 | جدران أكثر سماكة تقلل من تركيز الضغط |

50 | 1.5 | >35 | تزيد الجدران الرقيقة من ذروة الإجهاد |

يساعد اختيار النسبة الصحيحة للقطر إلى سمك الجدار في مساعدة المهندسين على تقليل تركيزات الإجهاد وتحسين موثوقية الأنبوب.

تحسين أنماط التدفق الداخلي من خلال تحجيم الأنبوب

ويؤثر قطر الأنبوب بشكل مباشر على أنماط تدفق الغلاف الجوي الداخلي، والتي تلعب دورًا رئيسيًا في توحيد درجة الحرارة. تخلق الأنابيب ذات الأقطار الأقل من 40 مم تدفقًا صفحيًا، مما يؤدي إلى تدرجات درجة حرارة محورية تتراوح بين 8-12 درجة مئوية لكل 10 سم طول. أما الأنابيب الأكبر حجمًا، مثل تلك التي يتراوح قطرها بين 80-100 مم، فتنشئ مناطق درجة حرارة أكثر اتساقًا ولكنها تتطلب طاقة تسخين أعلى بمقدار 50% للحفاظ على درجات حرارة ثابتة.

وغالبًا ما يطابق المهندسون قطر الأنبوب مع حجم العينة وخصائص التدفق المطلوبة. بالنسبة للتطبيقات المختبرية صغيرة النطاق، يدعم القطر 40 مم التحكم الدقيق، بينما تستفيد العمليات على نطاق الإنتاج من أنابيب 80 مم أو أكبر لمناطق تسخين موحدة ممتدة. يتيح ضبط حجم الأنبوب إدارة أفضل للخلط الحراري واستقرار درجة الحرارة.

الملخص:

قطر صغير (أقل من 40 مم): تدفق صفحي، تدرجات محورية أعلى

قطر كبير (80-100 مم): المناطق الموحدة، زيادة الاحتياجات من الطاقة

اختيار القطر: مطابقة حجم العينة ومتطلبات العملية

يضمن التحجيم المناسب للأنبوب أنماط التدفق المثلى ويعزز التوحيد الحراري لأبعاد أنبوب الكوارتز للفرن الحراري.

ما هي نسب الطول إلى القطر التي تضمن استقرار منطقة المعالجة؟

يجب على المهندسين تحديد نسبة الطول إلى القطر الصحيحة للحفاظ على مناطق درجة حرارة ثابتة في أفران أنابيب الكوارتز. تؤثر هذه النسبة على كيفية توزيع الحرارة على طول الأنبوب ومقدار مساحة المعالجة التي تظل موحدة. يساعد اختيار الأبعاد الصحيحة على منع فقدان التأثير النهائي ويدعم النتائج المتسقة لكل من التطبيقات المختبرية والإنتاجية.

حساب الفقد الحراري للتأثير الطرفي لمختلف الأشكال الهندسية للأنابيب

تحدث الخسائر الحرارية ذات التأثير النهائي عندما يمتد الأنبوب خارج المنطقة المسخنة، مما يتسبب في انخفاض درجة الحرارة بالقرب من الأطراف. تعتمد هذه الخسائر على هندسة الأنبوب، بما في ذلك القطر وسُمك الجدار والطول. تُظهر البيانات أن الأنابيب التي تقل نسبة الطول إلى القطر عن 10:1 يمكن أن تتعرض لتدرجات حرارة محورية أكبر من 30 درجة مئوية، بينما تحافظ النسب بين 15:1 و25:1 على استقرار منطقة المعالجة وتوحيدها.

غالبًا ما يختار المهندسون أحجام أنابيب الكوارتز القياسية بناءً على حجم العينة ومتطلبات منطقة التسخين. على سبيل المثال، تستخدم أفران المختبرات عادةً أنابيب بأقطار تتراوح أقطارها من 25 مم إلى 60 مم وأطوال من 500 مم إلى 1500 مم. قد تتطلب أفران الإنتاج أقطارًا أكبر وأنابيب أطول لاستيعاب عينات أكبر ومناطق تسخين ممتدة.

يبرز جدول ملخص تأثير هندسة الأنبوب على خسائر التأثير النهائي:

هندسة الأنبوب | خسارة التأثير النهائي | النقطة الأساسية |

|---|---|---|

L/D < 10:1 | >30 درجة مئوية تدرج محوري | تفقد الأنابيب القصيرة حرارة أكثر عند الأطراف |

ل/د 15:1-25:1 | <أقل من 5 درجات مئوية للتدرج المحوري | منطقة معالجة مستقرة وموحدة |

L/D > 30:1 (منطقة واحدة) | الحاجة إلى مناطق تدفئة متعددة | تتطلب الأنابيب الطويلة تحكماً إضافياً |

كيف يعدل معدل تدفق الغلاف الجوي متطلبات الطول الأمثل

يغير معدل التدفق الجوي داخل الأنبوب كيفية انتشار الحرارة ويمكن أن يؤثر على طول الأنبوب الأمثل. وتساعد معدلات التدفق المنخفضة، مثل أقل من 200 مل/دقيقة، على تقليل الصدمة الحرارية والحفاظ على درجات حرارة موحدة، خاصةً في ظروف التفريغ أو الضغط المحيط. يمكن لمعدلات التدفق الأعلى أن تحسن الخلط بالحمل الحراري، مما يسمح بأنابيب أقصر مع تحقيق التوحيد الجيد.

يضبط المهندسون طول الأنبوب بناءً على معدل التدفق المطلوب واحتياجات العملية. بالنسبة لظروف التدفق الساكن أو المنخفض، يفضل استخدام أنابيب أطول ذات نسب طول إلى قطر أعلى (20:1 إلى 28:1) لتقليل التدرجات المحورية. وفي المقابل، تدعم معدلات التدفق الأعلى أنابيب أقصر بنسب منخفضة تصل إلى 12:1، لأن زيادة الخلط تساعد على تسوية درجات الحرارة.

النقاط الرئيسية لاختيار طول الأنبوب بناءً على معدل التدفق:

تدفق منخفض (أقل من 200 مل/دقيقة): استخدم أنابيب أطول لتوحيد أفضل

تدفق عالٍ: قد تكفي الأنابيب الأقصر بسبب تحسين الخلط

التفريغ/الضغط المحيط: الحفاظ على تدفق أقل من 200 مل/دقيقة لتجنب الصدمة الحرارية

تساعد هذه الإرشادات المهندسين على مطابقة أبعاد أنبوب الكوارتز مع التوحيد الحراري للفرن الأنبوبي لظروف عملية محددة.

تصميم التكوين متعدد المناطق للتدفئة الموحدة الممتدة

تصاميم أفران متعددة المناطق استخدام عدة مناطق تسخين يتم التحكم فيها بشكل مستقل لتمديد طول مناطق درجة الحرارة الموحدة. ويخلق هذا النهج مناطق درجة حرارة ثابتة أطول مقارنةً بأنظمة المنطقة الواحدة ويسمح بالتحكم الدقيق في تدرجات درجة الحرارة على طول الأنبوب. تُعد التكوينات متعددة المناطق مفيدة بشكل خاص للعمليات التي تتطلب تسخينًا موحدًا ممتدًا أو ملامح حرارية محددة.

غالبًا ما يختار المهندسون إعدادات متعددة المناطق للعمليات الكبيرة أو المستمرة. يمكن ضبط كل منطقة لتعويض خسائر التأثير النهائي، مما يضمن بقاء منطقة المعالجة المركزية ضمن تفاوتات درجة الحرارة الضيقة. وتدعم هذه المرونة مجموعة واسعة من التطبيقات، بدءًا من نمو البلورات إلى تركيب المواد المتقدمة.

فوائد التكوينات متعددة المناطق:

مناطق متعددة مستقلة: تمكين التحكم الدقيق في درجة الحرارة

مناطق موحدة أطول: تقليل خسائر التأثير النهائي

مرونة المعالجة المعززة: دعم ملفات التدفئة المعقدة

تساعد التصاميم متعددة المناطق في الحفاظ على ظروف مستقرة وموحدة على طول الأنبوب بالكامل.

ما هي تفاوتات الأبعاد التي تمنع تركيز الإجهاد الحراري؟

تلعب التفاوتات في الأبعاد دورًا حيويًا في الحفاظ على السلامة الهيكلية لأنابيب الكوارتز المستخدمة في الأفران عالية الحرارة. ويعتمد المهندسون على قياسات دقيقة لمنع تركيز الإجهاد، والذي يمكن أن يؤدي إلى فشل الأنبوب قبل الأوان. يضمن التحكم الدقيق في هندسة الأنبوب أداءً ثابتًا ويطيل عمر الخدمة في البيئات الحرارية الصعبة.

كيف يؤثر الخروج عن الاستدارة على انتظام درجة الحرارة المحيطية

يشير عدم الاستدارة إلى الفرق بين القطر الأقصى والأدنى لأنبوب الكوارتز. عندما لا يكون الأنبوب مستديرًا تمامًا، لا تتوزع الحرارة بالتساوي حول محيطه. ويؤدي هذا التوزيع غير المتكافئ إلى حدوث بقع ساخنة، مما قد يقلل من كفاءة الفرن ويقصر من عمر الأنبوب.

يقوم المهندسون بقياس الاستدارة الخارجة عن الاستدارة باستخدام الفرجار والميكرومتر في نقاط متعددة على طول الأنبوب. يساعد الاستدارة المتناسقة في الحفاظ على أنماط انبعاث الضوء والتسخين المتناسقة. يمكن أن يتسبب ضعف الاستدارة في تسخين غير متناسق، مما يؤدي إلى نتائج غير متوقعة في العمليات الحساسة.

النقاط الرئيسية حول عدم الاستدارة

تخلق الأنابيب غير المستديرة توزيعًا غير متساوٍ للحرارة ونقاطًا ساخنة.

يقلل الاستدارة المنخفضة من كفاءة الفرن وعمر الأنبوب.

استدارة موحدة تدعم التسخين المتسق وموثوقية العملية.

تأثير انحراف سمك الجدار على فشل الصدمة الحرارية

يصف التباين في سُمك الجدار التباين بين الأجزاء الأكثر سُمكاً والأكثر نحافة في جدار الأنبوب. يركّز الانحراف الشديد على الضغط الميكانيكي أثناء التغيرات السريعة في درجات الحرارة. تقاوم الأنابيب ذات التماثل المحكم لسُمك الجدار، مثل ± 0.1 مم، الصدمات الحرارية وتحافظ على السلامة الهيكلية تحت الأحمال الدورية.

يستخدم المهندسون مقاييس الموجات فوق الصوتية لفحص سُمك الجدار في عدة مواقع. ويقومون بتسجيل القيم القصوى والدنيا، ثم يحسبون الفرق كنسبة مئوية من السُمك الاسمي. تُظهر الأنابيب ذات الانحراف المنخفض أعطالاً أقل وعمر خدمة أطول، خاصةً في البيئات التي تصل درجة حرارتها إلى 1200 درجة مئوية.

نوع التسامح | المواصفات | الغرض |

|---|---|---|

توحيد سُمك الجدار | ± 0.1 مم | يمنع تركز الإجهاد تحت الحمل الحراري |

يساعد الحفاظ على التفاوتات الصارمة لسماكة الجدار على منع التشققات ويضمن التشغيل الموثوق به في الأفران ذات درجات الحرارة العالية.

متطلبات التحكم في العمليات الإحصائية لاتساق الأبعاد

يضمن التحكم الإحصائي في العمليات (SPC) بقاء أبعاد أنابيب الكوارتز متسقة طوال فترة الإنتاج. يقوم المهندسون بتنفيذ خطط أخذ العينات لفحص مجموعة فرعية من الأنابيب من كل دفعة. على سبيل المثال، تتطلب دفعة مكونة من 5,000 قطعة حجم عينة من 50 أنبوبًا، بينما تحتاج دفعة مكونة من 100,000 قطعة إلى 74 عينة.

تقوم فرق مراقبة الجودة بفحص المواد الخام ومراقبة مراحل الإنتاج وإجراء الفحوصات النهائية قبل التعبئة والتغليف. يسمح نظام SPC للمصنعين باكتشاف الانحرافات مبكرًا والحفاظ على معايير عالية. عندما تتوافق العينات مع المواصفات، يكتسب المهندسون الثقة في أن الدفعة بأكملها ستعمل بشكل موثوق.

ملخص بروتوكولات SPC:

يتم أخذ عينات مراقبة الجودة في مراحل إنتاج متعددة.

فحص المواد الخام يمنع العيوب المبكرة.

يضمن الفحص النهائي مطابقة الأنابيب لتفاوتات الأبعاد.

يدعم التطبيق الدقيق لـ SPC التوحيد الحراري لأبعاد أنبوب الكوارتز للفرن الحراري ويطيل عمر خدمة الأنبوب.

ما هي أحجام الأنابيب القياسية التي تتوافق مع تكوينات الأفران الشائعة؟

يختار المهندسون أحجام أنابيب الكوارتز القياسية لتتناسب مع احتياجات أفران المختبرات والإنتاج. وتؤثر هذه الأحجام على سعة العينة، وتصميم منطقة التسخين، وكفاءة العملية الكلية. إن فهم كيفية ارتباط القطر والطول بتكوين الفرن يساعد على تحسين أبعاد أنبوب الكوارتز والتوحيد الحراري للفرن.

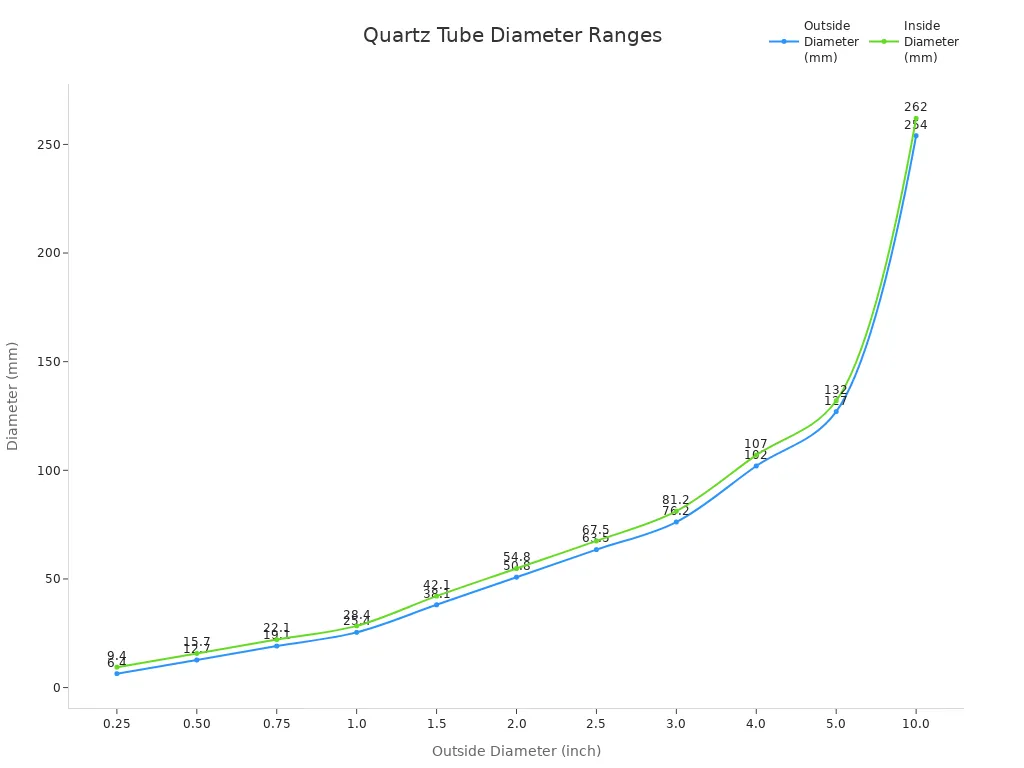

نطاقات القطر القياسية لمقاييس معالجة العينات المختلفة

تختلف أقطار أنابيب الكوارتز بشكل كبير لاستيعاب أحجام العينات المختلفة وتصميمات الأفران. وغالبًا ما تستخدم العمليات المختبرية صغيرة الحجم أنابيب بأقطار خارجية من 6.4 مم إلى 25.4 مم، بينما تتطلب التطبيقات على نطاق الإنتاج أنابيب أكبر حجمًا تصل إلى 254 مم. لا يؤثر اختيار القطر على حجم العينة فحسب، بل يؤثر أيضًا على طاقة التسخين المطلوبة وتوحيد توزيع درجة الحرارة.

ويوضح الجدول التالي نطاقات القطر الشائعة لأنابيب الكوارتز المستخدمة في مقاييس المعالجة المختلفة. تدعم الأقطار الأكبر إنتاجية أعلى للعينات وتسخين أكثر اتساقًا، ولكنها تتطلب أيضًا مدخلات طاقة أكبر. يجب أن يوازن المهندسون بين هذه العوامل عند اختيار أحجام الأنابيب لتطبيقات محددة.

القطر الخارجي (بوصة) | القطر الخارجي (مم) | القطر الداخلي (بوصة) | القطر الداخلي (مم) |

|---|---|---|---|

0.25 | 6.4 | 0.37 | 9.4 |

0.50 | 12.7 | 0.62 | 15.7 |

0.75 | 19.1 | 0.87 | 22.1 |

1.0 | 25.4 | 1.12 | 28.4 |

1.5 | 38.1 | 1.66 | 42.1 |

2.0 | 50.8 | 2.16 | 54.8 |

2.5 | 63.5 | 2.66 | 67.5 |

3.0 | 76.2 | 3.19 | 81.2 |

4.0 | 102 | 4.21 | 107 |

5.0 | 127 | 5.20 | 132 |

10.0 | 254 | 10.31 | 262 |

النقاط الرئيسية:

أقطار صغيرة (6.4-25.4 مم): مثالية للعينات المختبرية والتحكم الدقيق.

أقطار متوسطة (38.1-76.2 مم): مناسبة للأبحاث والدفعات التجريبية.

أقطار كبيرة (102-254 مم): دعم المعالجة على نطاق الإنتاج والتسخين الموحد.

يضمن اختيار القطر المناسب تشغيل الفرن بكفاءة ويطابق حجم معالجة العينة.

كيف يتطابق اختيار طول الأنبوب مع تصميم منطقة تسخين الفرن

يلعب طول الأنبوب دورًا حاسمًا في تحقيق الاتساق الحراري داخل الفرن. يشير الطول الموحد إلى الجزء من الأنبوب حيث تظل درجة الحرارة ثابتة، وهو أمر ضروري للمعالجة الموثوقة. يقوم المهندسون بتوسيع هذه المنطقة الموحدة باستخدام سدادات العزل وزيادة عدد مناطق التسخين.

يؤثر تكوين مناطق التسخين بشكل مباشر على التوحيد الذي يتم تحقيقه في جميع أنحاء الأنبوب. يسمح المزيد من مناطق التسخين بالتحكم بشكل أفضل في تدرجات درجة الحرارة، بينما تساعد سدادات العزل على تقليل خسائر التأثير النهائي. تمكّن خيارات التصميم هذه المهندسين من تكييف طول الأنبوب مع المتطلبات المحددة لكل فرن.

يحدد الطول المنتظم المنطقة ذات أعلى درجة حرارة متناسقة.

تعمل سدادات العزل على تمديد المنطقة المنتظمة وتقلل من فقدان الحرارة في أطراف الأنبوب.

تعمل زيادة مناطق التسخين على تحسين التوحيد الحراري عبر الأنبوب.

من خلال مطابقة طول الأنبوب مع تصميم منطقة التسخين، يزيد المهندسون من استقرار العملية إلى أقصى حد ويضمنون نتائج متسقة.

تحليل التكلفة والفائدة لأبعاد الأنبوب القياسية مقابل أبعاد الأنبوب المخصصة

ينطوي الاختيار بين أبعاد أنبوب الكوارتز القياسية والمخصصة على الموازنة بين التكلفة والمهلة الزمنية وفوائد الأداء. توفر الأحجام القياسية توافرًا سريعًا وتوافقًا مع معظم تصميمات الأفران. توفر المقاسات المخصصة حلولاً مصممة خصيصًا للتطبيقات الفريدة ولكنها غالبًا ما تأتي بتكاليف أعلى وأوقات تسليم أطول.

يسلط جدول ملخص الضوء على المفاضلات الرئيسية بين خيارات الأنابيب القياسية والمخصصة. تقلل الأنابيب القياسية من تعقيدات الشراء وتدعم قابلية التبادل، بينما تعمل الأنابيب المخصصة على تحسين سعة العينة والتوحيد الحراري للعمليات المتخصصة.

نوع الأنبوب | التكلفة | المهلة الزمنية | التوافق | مزايا الأداء |

|---|---|---|---|---|

قياسي | أقل | أقصر | عالية | التطبيقات العامة |

مخصص | أعلى | أطول | تصميمات محددة | مُحسَّن لتلبية الاحتياجات الفريدة |

يقوم المهندسون بتقييم هذه العوامل لتحديد أبعاد الأنبوب الأكثر ملاءمة لتكوين الفرن وأهداف العملية.

كيف يجب على المهندسين قياس أبعاد الأنبوب والتحقق منها؟

يجب على المهندسين استخدام تقنيات قياس دقيقة لضمان تلبية أنابيب الكوارتز لمعايير الأبعاد الصارمة. يمنع التحقق الدقيق الإجهاد الحراري ويدعم أداء الفرن على المدى الطويل. تساعد بروتوكولات القياس وأخذ العينات الموثوقة في الحفاظ على جودة المنتج في كل دفعة.

تقنيات قياس سماكة الجدار بالموجات فوق الصوتية ودقتها

توفر مقاييس السُمك بالموجات فوق الصوتية طريقة غير مدمرة لقياس سُمك جدار أنبوب الكوارتز بدقة عالية. ترسل هذه الأجهزة موجات صوتية عبر جدار الأنبوب وتحسب السُمك بناءً على الوقت الذي يستغرقه الصدى للعودة. غالبًا ما يختار المهندسون مقاييس مثل ديفيلسكو UTG-C أو UTG-Mالتي تقدم أنواع مجسات متخصصة لمختلف المواد والتطبيقات.

يعتمد اختيار المقياس ومحول الطاقة على مادة الأنبوب ونطاق سمكه والدقة المطلوبة. بالنسبة لأنابيب الكوارتز، تقدم محولات طاقة خط التأخير أو محولات الطاقة الغاطسة أفضل النتائج، خاصة عند قياس الجدران الرقيقة أو اكتشاف الاختلافات الصغيرة. يمكن لمقاييس الموجات فوق الصوتية أيضًا مراقبة التآكل والتآكل، وهو أمر ضروري للحفاظ على سلامة الأنبوب أثناء دورات الفرن المتكررة.

النقاط الرئيسية للقياس بالموجات فوق الصوتية:

تعمل أجهزة القياس بالموجات فوق الصوتية على الزجاج والسيراميك والمعادن.

تعمل المجسات المتخصصة على تحسين دقة الأنابيب الرقيقة أو غير المعدنية.

تكشف المراقبة المنتظمة عن التآكل وتضمن ثبات سُمك الجدار.

يساعد القياس بالموجات فوق الصوتية المهندسين على التحقق من أن كل أنبوب يفي بالمواصفات المطلوبة، مما يدعم كلاً من السلامة وموثوقية العملية.

خطط أخذ العينات الإحصائية للتحقق من الأبعاد

توجه خطط أخذ العينات الإحصائية المهندسين في التحقق من أبعاد الأنبوب دون فحص كل قطعة على حدة. تحدد هذه الخطط مستويات الجودة المقبولة (AQL) والنسبة المئوية للتفاوت المسموح بها في الدفعة المعيبة (LTPD)مساعدة الفرق على تحديد ورفض القطع التي لا تفي بمعايير الجودة. توفر أنظمة الفحص المؤتمتة، باستخدام الكاميرات وأجهزة الاستشعار، نتائج موضوعية وقابلة للتكرار من خلال وضع علامة على الأنابيب خارج حدود المواصفات.

تستخدم خطط أخذ العينات البيانات لتحديد عدد الأنابيب التي يجب فحصها من كل دفعة. على سبيل المثال، قد تتطلب دفعة مكونة من 5000 أنبوب 50 عينة، بينما تحتاج دفعة أكبر إلى أكثر من ذلك. تعزز الأنظمة الآلية الموثوقية من خلال الكشف السريع عن العيوب وضمان وصول الأنابيب المتوافقة فقط إلى العملاء. يقلل هذا النهج من الأخطاء البشرية ويسرع عملية الفحص.

طريقة أخذ العينات | الغرض | الميزة الرئيسية |

|---|---|---|

أخذ العينات على أساس AQL/TPD | تحديد حدود العيب للقبول | يضمن اتساق جودة المنتج |

الفحص الآلي | يستخدم الكاميرات والليزر والمستشعرات | توفر نتائج موضوعية وقابلة للتكرار |

تحديد حجم العينة المستند إلى البيانات | يضبط حجم العينة بناءً على حجم الدفعة | توازن بين الكفاءة والموثوقية |

يساعد أخذ العينات الإحصائية والفحص الآلي معًا المهندسين في الحفاظ على معايير عالية وتقديم أنابيب كوارتز موثوقة لتطبيقات الأفران.

يحقق المهندسون التناسق الحراري الأمثل لأبعاد أنبوب الكوارتز للفرن الحراري من خلال الموازنة بين الأداء الحراري والقوة الميكانيكية واحتياجات التطبيق. يوضح الجدول التالي كيف يؤثر سمك الجدار على القوة الميكانيكية ومقاومة الصدمات الحرارية:

سُمك الجدار | القوة الميكانيكية | مقاومة الصدمات الحرارية |

|---|---|---|

أكثر سمكاً | مقاومة أكبر للضغط | قد يقلل من القدرة على تحمل التغيرات السريعة في درجات الحرارة |

أرق | قوة ميكانيكية أقل | يحسن مقاومة الصدمات الحرارية |

تشمل التوصيات الرئيسية ما يلي:

يزيد الكوارتز عالي النقاء من المتانة ومقاومة درجات الحرارة.

تتحمل الجدران الرقيقة آلاف الدورات الحرارية.

يجب على المهندسين مطابقة خصائص الأنابيب مع ظروف المعالجة من أجل السلامة.

لضمان أداء موثوق به، اتبع هذه البروتوكولات:

التحقق من النقاء لرقابة صارمة على المواد.

طابق أبعاد الأنبوب مع احتياجات التطبيق.

تأكد من مواصفات الشركة المصنعة للتوافق.

الأسئلة الشائعة

ما سمك الجدار الذي يوفر أفضل تجانس حراري في أفران أنابيب الكوارتز؟

يوصي المهندسون بأن يتراوح سمك الجدار بين 2.0 مم و3.5 مم. وتحقق الأنابيب في هذا النطاق انتظام درجة الحرارة الشعاعية بمقدار ± 3 درجات مئوية عند 1050 درجة مئوية، استنادًا إلى تحليل العناصر المحدودة وبيانات ASTM C372.

كيف يؤثر قطر الأنبوب على متطلبات طاقة التسخين؟

تحتاج الأنابيب التي يبلغ قطرها 80-100 مم إلى طاقة تسخين 50% أكثر من الأنابيب 40 مم.

تخلق الأقطار الأكبر حجمًا مناطق درجة حرارة أكثر اتساقًا ولكنها تزيد من استهلاك الطاقة.

ما نسبة الطول إلى القطر التي تقلل من خسائر التأثير النهائي؟

نسبة L/D | التدرج المحوري | التوحيد |

|---|---|---|

15:1-25:1 | <5°C | عالية |

<10:1 | >30°C | منخفضة |

تحافظ الأنابيب بنسبة 15:1 إلى 25:1 على مناطق معالجة مستقرة.

لماذا تعتبر التفاوتات الضيقة الأبعاد مهمة لأنابيب الكوارتز؟

التفاوتات الضيقة (قطر ± 0.1 مم، وجدار ± 0.15 مم) تمنع تركزات الإجهاد. تُظهر البيانات أن الأنابيب ذات التفاوتات المسموح بها هذه تدوم 68% لفترة أطول من تلك ذات التفاوتات الأوسع.

كيف يتحقق المهندسون من أبعاد أنبوب الكوارتز؟

يستخدم المهندسون الميكرومتر والفرجار والمقاييس فوق الصوتية. وهم يقيسون في 10 مواضع محورية و4 نقاط محيطية، وفقًا لمعايير ISO 10110 لضمان الدقة والاتساق.