يواجه المهندسون قرارات حاسمة في اختيار المواد يوميًا. تؤدي الاختيارات الزجاجية الخاطئة إلى تعطل المعدات ووقت تعطل مكلف. يضمن فهم الاختلافات بين زجاج الكوارتز والزجاج العادي الأداء الأمثل.

يتميز زجاج الكوارتز بمقاومة فائقة لدرجات الحرارة، والنقل بالأشعة فوق البنفسجية، والخمول الكيميائي مقارنة بالزجاج العادي، مما يجعله ضروريًا للتطبيقات عالية الأداء في الأدوات المعملية وأنظمة التسخين الصناعية والمعدات البصرية حيث لا يمكن للزجاج القياسي تلبية متطلبات التشغيل الصعبة.

يفحص هذا التحليل الشامل الاختلافات الأساسية بين هذه المواد، مما يساعدك على اتخاذ قرارات شراء مستنيرة لتطبيقاتك الخاصة.

ما الذي يجعل زجاج الكوارتز فريدًا في تركيبته؟

يحدد تركيب المواد قدرات الأداء. تصبح قيود الزجاج القياسي واضحة في ظل الظروف الصعبة. يوفر زجاج الكوارتز نقاوة لا مثيل لها للتطبيقات الحرجة.

يتكون زجاج الكوارتز من السيليكا النقية (SiO₂) بنسبة 99.99%، بينما يحتوي الزجاج العادي على أكاسيد متعددة بما في ذلك الصوديوم والكالسيوم والبورون، مما يؤدي إلى خصائص حرارية وبصرية وكيميائية مختلفة اختلافًا جوهريًا.

تنطوي عملية التصنيع على صهر درجة نقاء عالية رمل السيليكا عند درجات حرارة تتجاوز 2000 درجة مئوية، مما يخلق بنية غير متبلورة مع الحد الأدنى من الشوائب. وهذا يتناقض بشكل حاد مع إنتاج الزجاج العادي، الذي يتضمن عمدًا مواد متدفقة مثل كربونات الصوديوم لخفض درجات حرارة الانصهار وتقليل تكاليف التصنيع.

عادةً ما يحتوي الزجاج العادي على 70-75% سيليكا ممزوجة بأكسيد الصوديوم وأكسيد الكالسيوم وإضافات أخرى تعدل الخصائص ولكنها تقدم نقاط إجهاد حراري. تؤثر هذه الاختلافات التركيبية بشكل مباشر على الأداء في البيئات الصعبة.

مقارنة التركيب

| نوع الزجاج | محتوى SiO₂ من SiO₂ | محتوى Na₂Oo | أكاسيد أخرى | مستوى النقاء |

|---|---|---|---|---|

| زجاج الكوارتز | 99.99% | 0% | <0.01% | عالية جداً |

| بوروسيليكات | 80-85% | 2-5% | 10-15% | عالية |

| الصودا والليمون | 70-75% | 12-16% | 10-18% | قياسي |

| زجاج عائم | 72-75% | 13-15% | 10-15% | تجاري |

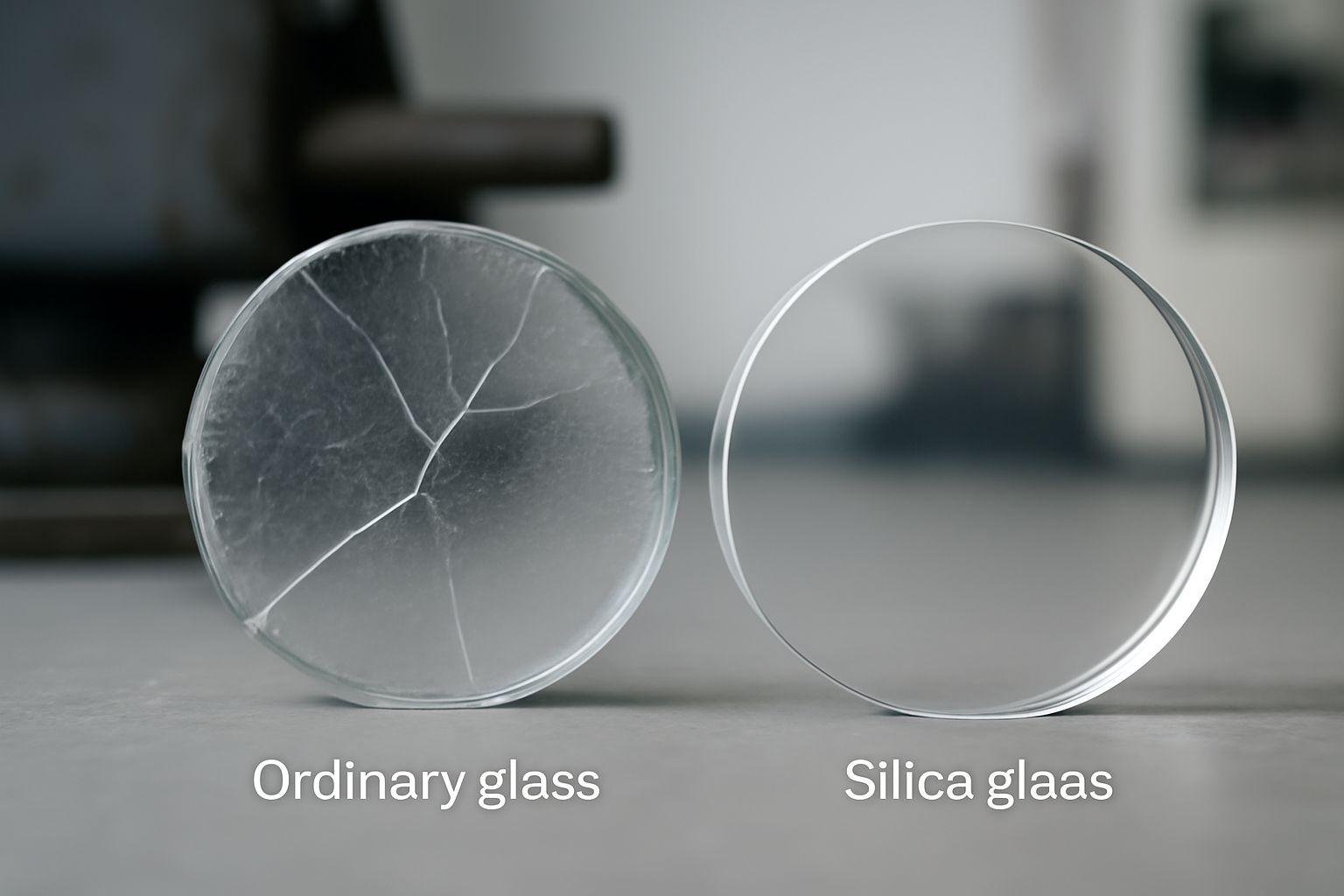

ما الفرق في معامل التمدد الحراري بين الزجاج العادي وزجاج الكوارتز؟

تعطي تركيبات الزجاج التقليدية الأولوية لقابلية التصنيع على الأداء. يتسبب عدم تطابق التمدد الحراري في حدوث أعطال متكررة. يزيل زجاج السيليكا هذه القيود الأساسية من خلال خصائص المواد المتفوقة.

يُظهر الزجاج العادي معاملات تمدد حراري أعلى من زجاج السيليكا بما يتراوح بين 10 و20 مرة من زجاج السيليكا، بينما يحتوي على شوائب تحد من درجات حرارة التشغيل القصوى إلى 500 درجة مئوية مقارنةً بقدرة زجاج السيليكا التي تبلغ 1200 درجة مئوية.

إن معامل التمدد الحراري بالنسبة للزجاج العادي يتراوح بين 80-100 × 10 ⁷/°م درجة مئوية، مما يخلق ضغطًا كبيرًا أثناء تدوير درجة الحرارة. يفسر هذا الاختلاف الأساسي في الخاصية سبب تشقق الزجاج العادي تحت التسخين أو التبريد السريع، بينما يحافظ زجاج السيليكا على السلامة الهيكلية.

كما تختلف تقنيات التصنيع بشكل كبير. فالزجاج العادي يستخدم الصهر على دفعات باستخدام الكوب المعاد تدويره، مما يؤدي إلى إدخال ملوثات محتملة. أما زجاج السيليكا فيتطلب أفرانًا متخصصة في درجات الحرارة العالية وأجواءً محكومة لضمان مستويات نقاء ثابتة ضرورية للتطبيقات الصعبة.

مقارنة الأداء

| الممتلكات | زجاج عادي | زجاج السيليكا | نسبة الأداء |

|---|---|---|---|

| درجة الحرارة القصوى | 500°C | 1200°C | 2.4 أضعاف |

| التمدد الحراري | 90×10-⁷/°C | 5.5×10-⁷/°C | 16 ضعفًا أقل |

| مقاومة الصدمات الحرارية | فقير | ممتاز | متفوقة |

| انتقال الأشعة فوق البنفسجية | <10% | >90% | أفضل 9 مرات |

ما الزجاج الذي يقدم أداءً أفضل في درجات الحرارة العالية؟

يحدد استقرار درجة الحرارة موثوقية المعدات. يفشل الزجاج العادي بشكل كارثي تحت الضغط الحراري. يحافظ زجاج الكوارتز على السلامة الهيكلية عبر نطاقات درجات الحرارة القصوى.

يعمل زجاج الكوارتز بشكل مستمر عند درجة حرارة 1000 درجة مئوية ويتحمل الصدمات الحرارية حتى 1200 درجة مئوية، بينما يلين الزجاج العادي عند 600 درجة مئوية ويتعرض لفشل الإجهاد الحراري فوق 300 درجة مئوية من درجات الحرارة التفاضلية.

المتفوق مقاومة الصدمات الحرارية ينبع زجاج الكوارتز من معامل التمدد الحراري المنخفض للغاية والتوصيل الحراري العالي. تُعرِّض تطبيقات التسخين الصناعية المكونات بشكل روتيني لتغيرات سريعة في درجات الحرارة من شأنها أن تحطم الزجاج العادي في غضون دقائق.

تؤكد تجربتي مع الشركات المصنعة للأفران أن أنابيب زجاج الكوارتز الحفاظ على ثبات الأبعاد حتى أثناء إجراءات التبريد الطارئة. تتطلب المكونات الزجاجية العادية ارتفاعًا تدريجيًا في درجة الحرارة ودورات تبريد محكومة مما يحد من مرونة العملية ويزيد من التعقيد التشغيلي.

بيانات أداء درجة الحرارة

| نطاق درجة الحرارة | زجاج عادي | زجاج الكوارتز | الميزة |

|---|---|---|---|

| الاستخدام المستمر | 450°C | 1000°C | 2.2 مرة أعلى |

| درجة حرارة الذروة | 600°C | 1200°C | 2x أعلى |

| الصدمة الحرارية | 150 درجة مئوية ΔT | 1000 درجة مئوية ΔT | أفضل ب 6.7 أضعاف |

| نقطة التلدين | 510°C | 1215°C | 2.4 أضعاف |

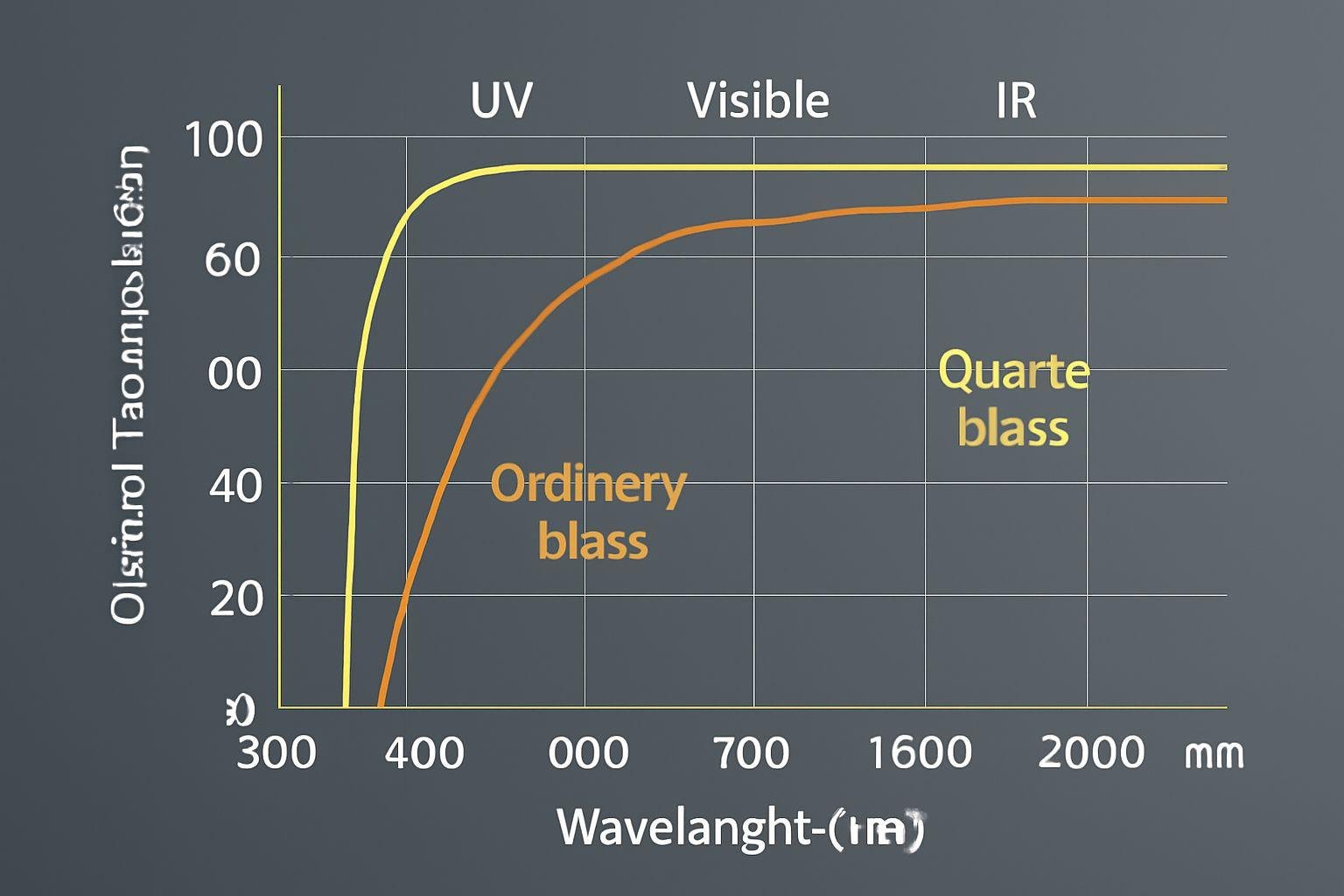

ما هي اختلافات خصائص الإرسال البصري؟

يحدد الوضوح البصري دقة الأداة. يحجب الزجاج القياسي الأطوال الموجية الحرجة. يتيح زجاج الكوارتز انتقال الطيف الكامل لإجراء قياسات دقيقة.

زجاج الكوارتز ينقل ما يزيد عن 90% من الضوء من 200 نانومتر إلى 2500 نانومتر من الأطوال الموجية، بينما يحجب الزجاج العادي الأشعة فوق البنفسجية التي تقل عن 320 نانومتر ويظهر انتقالاً منخفضًا فوق 2000 نانومتر، مما يحد من التطبيقات التحليلية والبصرية.

كيف يقارن انتقال الأشعة فوق البنفسجية بين أنواع الزجاج؟

تتطلب تطبيقات الأشعة فوق البنفسجية مواد متخصصة. يمتص الزجاج العادي الإشعاع الضار، مما يحد من الوظائف. يتيح زجاج الكوارتز الاستفادة الكاملة من طيف الأشعة فوق البنفسجية.

وتعتمد أنظمة التعقيم بالأشعة فوق البنفسجية في المختبرات على مواد شفافة لا تتحلل تحت التعرض المستمر. ويمتص الزجاج العادي الذي يحتوي على أكسيد الحديد والمعادن الانتقالية الأخرى الأشعة فوق البنفسجية، مما يقلل من فعالية التعقيم ويتطلب استبدالاً متكرراً.

أي الزجاجين يوفر شفافية أفضل للأشعة تحت الحمراء؟

يتطلب التسخين بالأشعة تحت الحمراء نقل الطاقة بكفاءة. تؤثر تركيبة الزجاج على انتقال الإشعاع الحراري. ويؤثر اختيار المواد بشكل مباشر على كفاءة التسخين واستهلاك الطاقة.

يحافظ زجاج الكوارتز على نقل ممتاز للأشعة تحت الحمراء حتى الطول الموجي 3500 نانومتر، مما يتيح تطبيقات تسخين مشع فعالة. تحقق عناصر التسخين الصناعية التي تستخدم أنابيب الكوارتز كفاءة طاقة أعلى بنسبة 30-40% مقارنةً بالأنظمة المغلقة بالمعدن، مما يقلل من تكاليف التشغيل بشكل كبير.

مقارنة الخواص البصرية

| نطاق الطول الموجي | زجاج عادي | زجاج الكوارتز | تأثير التطبيق |

|---|---|---|---|

| الأشعة فوق البنفسجية - ج (200-280 نانومتر) | 0% | >85% | أنظمة التعقيم |

| الأشعة فوق البنفسجية-ب (280-320 نانومتر) | <5% | >90% | معدات العلاج بالضوء |

| مرئي (380-750 نانومتر) | >90% | >92% | الأدوات البصرية |

| الأشعة تحت الحمراء القريبة (750-2500 نانومتر) | 80-85% | >90% | تطبيقات التدفئة |

كيف تقارن خواص المقاومة الكيميائية؟

التوافق الكيميائي يمنع التلوث. يتفاعل الزجاج العادي مع الأحماض والقلويات. يوفر زجاج الكوارتز أداءً خاملًا عبر نطاقات الأس الهيدروجيني.

يُظهر زجاج الكوارتز مقاومة استثنائية للأحماض والقلويات والمذيبات العضوية مع الحد الأدنى من الترشيح، بينما يذوب الزجاج العادي في حمض الهيدروفلوريك ويظهر هجومًا قلويًا كبيرًا فوق الرقم الهيدروجيني 9، مما يسبب التلوث في التطبيقات التحليلية.

إن الخمول الكيميائي زجاج الكوارتز يجعله ضروريًا للتطبيقات الصيدلانية وأشباه الموصلات حيث يجب التخلص من التلوث. ويطلق الزجاج العادي أيونات الصوديوم والكالسيوم التي تتداخل مع القياسات التحليلية الحساسة وتؤثر على نقاء المنتج.

تحدد الشركات المصنعة للأواني الزجاجية للمختبرات مكونات الكوارتز لأعمال تحليل الأثر لأن الزجاج العادي يساهم في مستويات تلوث قابلة للقياس. ويصبح ذلك أمرًا بالغ الأهمية في الاختبارات البيئية وتطوير المستحضرات الصيدلانية وأبحاث المواد حيث تقترب حدود الكشف من مستويات الأجزاء في المليار.

بيانات المقاومة الكيميائية

| البيئة الكيميائية | زجاج عادي | زجاج الكوارتز | تصنيف المقاومة |

|---|---|---|---|

| الأحماض القوية (الأس الهيدروجيني 1-2) | معتدل | ممتاز | أفضل 5 مرات |

| القلويات القوية (الأس الهيدروجيني 12-14) | فقير | جيد | أفضل 10 مرات |

| المذيبات العضوية | جيد | ممتاز | أفضل 2 مرات |

| الأحماض ذات درجة الحرارة العالية | فقير | ممتاز | متفوقة |

ما هي التطبيقات التي تفضل زجاج الكوارتز على الزجاج العادي؟

تحدد متطلبات التطبيق اختيار المواد. توجه متطلبات الأداء الخيارات الهندسية. يتيح فهم المزايا المحددة تحديد المواصفات المثلى للمكونات.

تتطلب الأدوات التحليلية المختبرية وأنظمة التعقيم بالأشعة فوق البنفسجية والعمليات الصناعية عالية الحرارة زجاج الكوارتز الخصائص التي لا يمكن للزجاج العادي توفيرها، بما في ذلك شفافية الأشعة فوق البنفسجية ومقاومة الصدمات الحرارية والخمول الكيميائي.

متى تتطلب التطبيقات المعملية زجاج الكوارتز؟

تتطلب الدقة التحليلية نقاء المواد. يؤثر التلوث على دقة القياس. يزيل زجاج الكوارتز مصادر التداخل في التطبيقات الحرجة.

يتطلب القياس الطيفي الضوئي كوفيتات شفافة لا تمتص الأطوال الموجية المستهدفة أو تساهم في إشارات الخلفية. يختار مديرو المختبرات باستمرار كوفيتات الكوارتز للتحليل بالأشعة فوق البنفسجية والمرئية لأن الزجاج العادي يخلق أخطاء في القياس ويتطلب تصحيحات معايرة متكررة.

لماذا تختار أنظمة التدفئة الصناعية زجاج الكوارتز؟

كفاءة الطاقة هي الدافع وراء اختيار المواد. يؤثر الأداء الحراري على التكاليف التشغيلية. زجاج الكوارتز يتيح نقل الحرارة بشكل فائق والتحكم في العملية.

تحدد الشركات المصنعة للأفران الصناعية أنابيب الكوارتز لعناصر التسخين المشع لأن المادة تتحمل التدوير السريع لدرجات الحرارة دون تدهور. تستفيد عمليات التصنيع التي تتطلب تحكمًا دقيقًا في درجة الحرارة من الخصائص الحرارية التي يمكن التنبؤ بها لزجاج الكوارتز وعمر الخدمة الطويل.

ما هي الأدوات البصرية التي تحتاج إلى مكونات زجاج الكوارتز؟

يحدد الوضوح البصري أداء الجهاز. يؤثر انتقال الطول الموجي على قدرة القياس. يتيح زجاج الكوارتز تحليل الطيف الكامل عبر نطاقات الأشعة فوق البنفسجية والمرئية والأشعة تحت الحمراء.

تشتمل أنظمة الفحص المجهري وأنظمة الليزر المتطورة على نوافذ وعدسات كوارتز لأن الزجاج العادي يُدخل انحرافات بصرية ويحد من نطاق الطول الموجي. وتتطلب أدوات البحث التي تتطلب الكشف عن التألق بالأشعة فوق البنفسجية على وجه التحديد مكونات الكوارتز للتشغيل الموثوق.

متى يجب عليك اختيار الزجاج العادي بدلاً من الزجاج العادي؟

تؤثر اعتبارات التكلفة على اختيار المواد. متطلبات التطبيق تحدد الضرورة. فهم القيود يوجه الخيارات المناسبة للمشاريع الحساسة للميزانية.

يناسب الزجاج العادي الاستخدامات التي تقل درجة حرارتها عن 400 درجة مئوية مع متطلبات الضوء المرئي والتعرض المعتدل للمواد الكيميائية، مما يوفر وفورات كبيرة في التكلفة حيث لا تكون الخصائص المتميزة لزجاج الكوارتز ضرورية للأداء.

تعمل الإضاءة الزخرفية والزجاج المعماري وحاويات المختبرات العامة بشكل مناسب مع الزجاج العادي عندما لا توجد ظروف قاسية. إن فرق التكلفة الذي يتراوح بين 5-10 أضعاف يجعل الزجاج العادي جذابًا للتطبيقات ذات الحجم الكبير مع متطلبات أداء معتدلة.

كيف تقارن تكاليف التصنيع والأسعار؟

تؤثر العوامل الاقتصادية على قرارات الشراء. تؤثر تكاليف المواد على ميزانيات المشاريع. يتيح فهم هياكل الأسعار إمكانية الاختيار المستنير للموردين وتحسين المواصفات.

وعادةً ما يكلف زجاج الكوارتز 5-15 مرة أكثر من الزجاج العادي بسبب المواد الخام عالية النقاء، ومعدات التصنيع المتخصصة، وعمليات الإنتاج كثيفة الاستهلاك للطاقة التي تتطلب درجات حرارة أعلى من 2000 درجة مئوية.

يؤدي تعقيد الإنتاج إلى اختلافات كبيرة في الأسعار. يتطلب تصنيع زجاج الكوارتز زجاجًا متخصصًا أفران القوس الكهربائي والأجواء الخاضعة للرقابة، بينما يستخدم الزجاج العادي أفران دفعات تقليدية ذات متطلبات طاقة أقل. وتختلف تكاليف المواد الخام أيضًا بشكل كبير، حيث تفرض السيليكا عالية النقاء أسعارًا مرتفعة مقارنة بالرمل القياسي ومواد التدفق.

يضيف التصنيع المخصص تعقيدًا إضافيًا، خاصةً بالنسبة للمكونات الدقيقة التشكيل التي تتطلب تفاوتات دقيقة. ومع ذلك، غالبًا ما يبرر العمر التشغيلي الأطول والأداء المتفوق ارتفاع التكاليف الأولية من خلال تقليل تكرار الاستبدال وتحسين موثوقية العملية.

تحليل مقارنة التكاليف

| عامل التكلفة | زجاج عادي | زجاج الكوارتز | نسبة السعر |

|---|---|---|---|

| المواد الخام | $0.50/كجم | $8.00.00/كغم | أعلى 16 مرة |

| الطاقة التصنيعية | $2.00.00/كغم | $15.00.00/كغم | أعلى ب 7.5 أضعاف |

| المكونات النهائية | $5-20/قطعة | $50-300/قطعة $50-300/قطعة | أعلى من 10-15 مرة |

| التكلفة الإجمالية لدورة الحياة | استبدال أعلى | استبدال أقل | يختلف حسب التطبيق |

الخاتمة

ويوفر زجاج الكوارتز أداءً فائقًا للتطبيقات المطلوبة التي تتطلب مقاومة درجات الحرارة العالية والنقل بالأشعة فوق البنفسجية والخمول الكيميائي، بينما يوفر الزجاج العادي حلولاً فعالة من حيث التكلفة لمتطلبات الأداء المعتدل. يعتمد اختيار المواد على الموازنة بين متطلبات الأداء وقيود الميزانية لاتخاذ قرارات الشراء المثلى. إن فهم هذه الاختلافات الأساسية يضمن تحديد مواصفات الزجاج المناسب لاحتياجات الاستخدام الخاصة بك.