تؤدي مطابقة طول الأنبوب مع متطلبات الفرن والمعالجة إلى التحسين الهندسي وتؤثر بشكل مباشر على أداء أنبوب الكوارتز المخصص الطول. يحقق المهندسون التوحيد الحراري والمتانة والتركيب العملي من خلال اختيار طول الأنبوب الصحيح. يزيد هذا النهج من كفاءة العملية ويدير التكلفة من خلال تقليل الطاقة والمواد المهدرة.

الوجبات الرئيسية

يضمن اختيار نسبة الطول إلى القطر المناسبة (8:1 إلى 15:1) التوحيد الحراري ويمنع الضعف الهيكلي في أنابيب الكوارتز.

يقلل التحديد المناسب لحجم الطول المسخن والامتدادات غير المسخنة من فقدان الحرارة ويحافظ على ثبات درجة الحرارة، مما يعزز كفاءة العملية.

تواجه أنابيب الكوارتز الأطول إجهادًا حراريًا أعلى، مما يزيد من خطر الفشل؛ يجب على المهندسين مطابقة طول الأنبوب مع المنطقة المسخنة لتحقيق المتانة المثلى.

تعمل أطوال الأنابيب المخصصة على تحسين كفاءة الطاقة من خلال تقليل التسخين المهدر، مما قد يقلل من استهلاك الطاقة بما يصل إلى 221 تيرابايت 3 تيرابايت.

يساعد النظر في قيود التركيب واحتياجات الصيانة المهندسين على اختيار أطوال الأنابيب العملية، وموازنة الأداء مع التكلفة.

ما هي نسب الطول إلى القطر التي تحسن التوحيد الحراري؟

يعد اختيار النسبة الصحيحة للطول إلى القطر أمرًا بالغ الأهمية لتحقيق التوحيد الحراري في تطبيقات أفران أنابيب الكوارتز. يختار المهندسون هذه النسب لتحقيق التوازن بين توزيع الحرارة والاستقرار الهيكلي وكفاءة المواد. يساعد فهم سبب أهمية هذه النسب على تحسين أنبوب كوارتز بطول مخصص الأداء لكل من جودة العملية والموثوقية التشغيلية.

الإرشادات الهندسية لنسبة الطول إلى القطر

ويختار المهندسون نسب الطول إلى القطر بين 8:1 و15:1 لضمان التوزيع المتساوي لدرجات الحرارة ومنع نقاط الضعف الهيكلية. تساعد هذه النسب على تجنب الفقد المفرط للحرارة في المنطقة الطرفية وتقليل تدرجات الحرارة على طول الأنبوب. غالبًا ما تُظهر الأنابيب خارج هذا النطاق تسخينًا غير متساوٍ أو زيادة خطر حدوث عطل ميكانيكي.

تؤدي النسبة التي تقل عن 6:1 إلى فقدان كبير للحرارة في الأطراف، في حين أن النسب التي تزيد عن 20:1 يمكن أن تسبب اختلافات في درجات الحرارة أكبر من 10 درجات مئوية لكل 100 مم، مما يجعل من الصعب الحفاظ على الاتساق. تؤكد بيانات ISO 7991 وبيانات TOQUARTZ أن نطاق 10:1 إلى 12:1 يوفر أفضل توازن لمعظم تصميمات الأفران.

لتلخيص الإرشادات الهندسية الرئيسية

نسبة 8:1 إلى 15:1: مثالية للتوحيد الحراري والاستقرار.

أقل من 6:1: ارتفاع فقدان الحرارة في المنطقة الطرفية.

أعلى من 20:1: تدرجات كبيرة في درجات الحرارة وخطر التسخين غير المتساوي.

التأثيرات الحرارية للمنطقة الطرفية على الاتساق

تفقد المناطق الطرفية لأنابيب الكوارتز الحرارة بسرعة أكبر من المنطقة المسخنة المركزية، مما يعطل انتظام درجة الحرارة. يقوم المهندسون بتمديد الطول المسخن خارج منطقة المعالجة لتخفيف هذه الخسائر والحفاظ على استقرار درجة الحرارة. يقلل التحجيم المناسب للامتدادات غير المسخنة في كل طرف من تأثير هذه الخسائر على منطقة المعالجة.

عندما تكون منطقة التسخين قصيرة جدًا بالنسبة لطول الأنبوب، يتسرب أكثر من 151 تيرابايت 3 تيرابايت من طاقة الإدخال عبر الأطراف، مما يقلل من الكفاءة. على سبيل المثال، تتطلب منطقة المعالجة التي يبلغ طولها 600 مم عادةً 300 مم على الأقل من طول التسخين في كل طرف لتقليل هذه التأثيرات وضمان الاتساق عبر منطقة العمل.

نسبة الأنبوب | فقدان الحرارة في المنطقة الطرفية | تأثير التماثلية |

|---|---|---|

<6:1 | >15% | خسارة ضعيفة وعالية النهاية |

8:1-15:1 | <10% | درجة حرارة جيدة ومستقرة |

>20:1 | متغير | مخاطر التدرجات الكبيرة |

استيعاب التمدد الحراري في اختيار الطول

يمكن أن يسبب التمدد الحراري في أنابيب الكوارتز، على الرغم من صغر حجمه، إجهادًا إذا لم تتم إدارته بشكل صحيح. يجب أن يسمح المهندسون بهذا التمدد لمنع حدوث كسور دقيقة وإطالة عمر الأنبوب. حتى التمدد الضئيل، إذا تم تقييده، يؤدي إلى فشل ناجم عن الإجهاد بمرور الوقت.

يوضح الجدول أدناه كيف يزداد التشقق الدقيق مع زيادة درجة الحرارة عند عدم استيعاب التمدد:

درجة الحرارة (درجة مئوية) | ملاحظات حول التكسير المجهري والتوسع الحراري |

|---|---|

200 | |

400 | زيادة تنوي الكسر، وتشوه الميكا |

700-800 | أشكال شبكة الكسر المترابطة |

تساعد وصلات الدعم والتمدد المناسبة في الحفاظ على أداء أنبوب الكوارتز ذي الطول المخصص من خلال تقليل الضغط ومنع الفشل المبكر.

كيف يؤثر طول الأنبوب على متانة التدوير الحراري؟

يلعب طول الأنبوب دورًا حاسمًا في كيفية تحمل أنابيب الكوارتز لدورات التسخين والتبريد المتكررة. يجب أن يفهم المهندسون لماذا تواجه الأنابيب الأطول ضغطًا حراريًا أعلى وكيف يؤثر ذلك على أنماط الفشل. يؤدي اختيار نسبة طول الأنبوب المناسب إلى منطقة التسخين إلى زيادة المتانة وإطالة عمر الخدمة في بيئات الأفران الصعبة.

تدرج إجهاد تدرج درجة الحرارة مع الطول

تواجه أنابيب الكوارتز الأطول إجهادًا حراريًا أكبر أثناء التدوير لأن تدرجات الحرارة تزداد مع الطول. عندما يسخن الفرن ويبرد، فإن الفرق بين المركز الساخن والأطراف الأكثر برودة يخلق إجهادًا محوريًا يتزايد مع طول الأنبوب. يمكن أن يؤدي هذا الإجهاد إلى تشققات دقيقة وفشل مبكر إذا لم تتم إدارته بشكل صحيح.

ويلاحظ المهندسون أن أنبوبًا بقطر 3000 مم مع منطقة تسخين 600 مم يطور ما يقرب من ضعف الإجهاد المحوري لأنبوب بقطر 1500 مم في نفس الظروف. يؤكد اختبار ASTM C1525 أن تركيز الإجهاد يرتفع 40-60% في الأنابيب الممتدة، مما يجعلها أكثر عرضة للخطر أثناء التدوير الحراري السريع. تفسر هذه العلاقة لماذا يجب مطابقة طول الأنبوب بعناية مع منطقة المعالجة.

الأسباب الرئيسية لتدرج الإجهاد مع الطول:

أنابيب أطول: تدرجات الحرارة المرتفعة والإجهاد.

أنابيب أقصر: إجهاد أقل، وفشل أقل.

اختيار الطول المناسب: يقلل من خطر تلف الصدمات الحرارية.

أنماط أنماط الفشل المعتمدة على الطول

يحدد طول الأنبوب أيضًا نوع وموقع الفشل أثناء التدوير الحراري. غالبًا ما تفشل الأنابيب القصيرة من خلال التشقق الشعاعي في المنطقة الأكثر سخونة، بينما تُظهر الأنابيب الأطول تشققات طولية أكثر في المناطق الانتقالية. تنتج هذه الأنماط من كيفية توزيع تدرجات الحرارة للضغط على طول الأنبوب.

تكشف البيانات الميدانية من أكثر من 6000 عملية تركيب فرن أن الأنابيب التي يزيد طولها عن 2500 مم تتطور إلى تشققات في المناطق الانتقالية، حيث تنخفض درجة الحرارة بشكل حاد من المركز المسخن إلى الأطراف الأكثر برودة. وفي المقابل، عادة ما تفشل الأنابيب التي يقل طولها عن 1000 مم في المركز بسبب الحرارة المركزة. يساعد فهم هذه الأنماط المهندسين على التصميم من أجل عمر خدمة أطول.

طول الأنبوب | وضع الفشل الشائع | العامل المسبب |

|---|---|---|

<أقل من 1,000 مم | التشقق الشعاعي (الوسط) | إجهاد درجة الحرارة المركزية العالية |

1,200 إلى 2,000 مم | مختلط (وسط وانتقالي) | توزيع الضغط المتوازن |

> 2,500 مم | التشقق الطولي (الأطراف) | التدرجات الحرارية الكبيرة |

النسب المثلى للطول إلى منطقة التسخين من أجل المتانة

يعد اختيار النسبة المثلى لطول الأنبوب إلى منطقة التسخين أمرًا ضروريًا لتحقيق أقصى قدر من المتانة. تحقق الأنابيب التي يتراوح حجمها من 1.5 إلى 2.0 ضعف طول منطقة التسخين أفضل توازن بين توزيع الضغط وعمر الخدمة. تمنع هذه النسبة التدرجات المفرطة في درجة الحرارة وتقلل من خطر التشقق الشعاعي والطولي.

يُظهر تحليل TOQUARTZ الميداني أن الأنابيب في نطاق 1200-1,600 مم لمنطقة تسخين 800 مم تدوم 30-40% أطول من الأنابيب الأقصر أو الأطول بكثير. يختار المهندسون هذه النسب لتحسين أداء أنابيب الكوارتز ذات الطول المخصص وتقليل تكاليف الاستبدال. يضمن الاختيار المناسب للنسبة السليمة التشغيل الموثوق به وتقليل حالات الإغلاق غير المخطط لها.

سبب أهمية النسب المثلى:

الإجهاد المتوازن: يمنع التشقق الموضعي.

عمر خدمة أطول: يقلل من تكرار الصيانة.

تحسين الأداء: يعزز موثوقية العملية.

ما هي عوامل التركيب والمناولة التي تحدد حدود الطول العملية؟

يتضمن اختيار طول أنبوب الكوارتز المناسب أكثر من مجرد الأداء الحراري. فالوصول إلى المنشأة واحتياجات الصيانة وممارسات المناولة الآمنة كلها تضع حدودًا عملية لأبعاد الأنبوب. إن فهم أهمية هذه العوامل يساعد المهندسين على تجنب مشاكل التركيب المكلفة ويضمن التشغيل الآمن والفعال للأفران.

معوقات الوصول إلى المرافق والتركيب

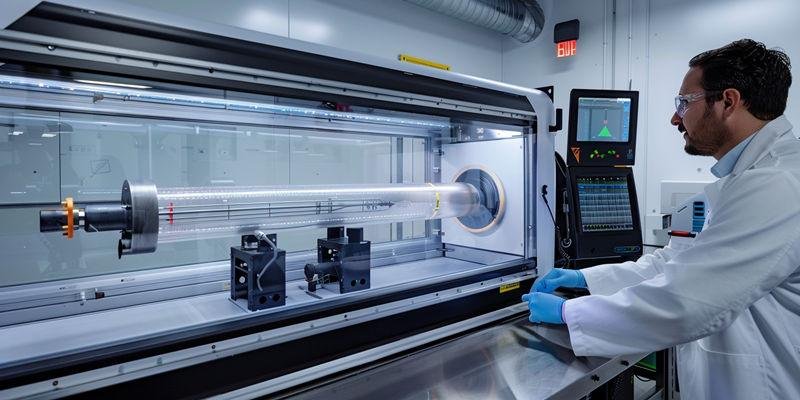

غالبًا ما يحد تخطيط المنشأة وتصميم الفرن من الحد الأقصى لطول الأنبوب الذي يمكن تركيبه. يجب على المهندسين مراعاة عرض الباب وأحجام الضميمة والخلوص المتاح عند تحديد أبعاد الأنبوب. تؤثر هذه القيود بشكل مباشر على ما إذا كان يمكن مناورة الأنبوب بأمان في موضعه دون التعرض لخطر الكسر.

تسمح الأفران الصناعية ذات التصميمات ذات الغلاف المنفصل بأنابيب أطول، ولكن خزانات المختبرات القياسية عادةً ما تقيد طول الأنبوب إلى 1200-1,800 مم. عندما يكون الوصول محدودًا، قد تتطلب الأنابيب الأطول تجهيزات أو تعديلات خاصة، مما يزيد من تعقيد التركيب والتكلفة. اختيار طول الأنبوب الذي يتناسب مع إمكانية الوصول إلى المنشأة يضمن التركيب السلس ويقلل من خطر التلف.

نوع الفرن | الطول الأقصى النموذجي للأنبوب | تقييد الوصول |

|---|---|---|

خزانة المختبر | 1,200-1,800 مم | عرض الباب، المساحة الداخلية |

القشرة المنقسمة الصناعية | حتى 3,000 مم | تتطلب معدات المناولة |

تأثير تواتر الصيانة على اختيار الطول

تلعب جداول الصيانة وتكاليف الاستبدال دورًا رئيسيًا في تحديد طول الأنبوب الأمثل. التغييرات المتكررة للأنابيب تجعل الأنابيب الأقصر أكثر عملية، حيث يسهل التعامل معها واستبدالها أقل تكلفة. يقلل هذا النهج من وقت التعطل ويقلل من متطلبات العمالة.

تزيد الأنابيب الأطول من وقت الاستبدال وغالبًا ما تتطلب فرقًا مكونة من شخصين أو مساعدة ميكانيكية. بالنسبة للعمليات ذات مخاطر التلوث العالية أو التغييرات المتكررة للأنابيب، يختار المهندسون أنابيب أقصر لتبسيط الصيانة وخفض التكاليف. تحافظ هذه الاستراتيجية على كفاءة العمليات وتقلل من التكلفة الإجمالية للملكية.

عند النظر في احتياجات الصيانة، غالباً ما يختار المهندسون:

أنابيب أقصر لاستبدال متكرر وتكلفة أقل.

أنابيب أطول فقط عندما تكون متطلبات العملية تبرر التعقيد الإضافي.

أطوال محسّنة لتحقيق التوازن بين المتانة وسهولة الصيانة.

التعامل مع متطلبات السلامة والمعدات

يحمي التعامل الآمن مع أنابيب الكوارتز كلاً من العمال والمعدات. الأنابيب الأطول أكثر هشاشة وتتطلب دعمًا دقيقًا أثناء التركيب والإزالة. تصبح معدات المناولة المناسبة، مثل الأقواس أو الرافعات العلوية، ضرورية مع زيادة طول الأنبوب.

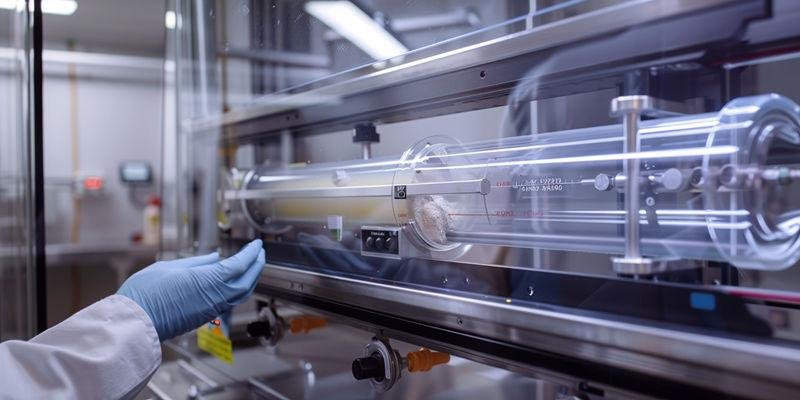

يجب على العمال استخدام القفازات لمنع الحروق والتعرض للمواد الكيميائية، واتباع تعليمات الشركة المصنعة للتركيب دائماً. كما أن الفحوصات المنتظمة للكشف عن تسرب الغاز والحفاظ على النظافة تعزز السلامة. تقلل هذه الممارسات من مخاطر الحوادث وتطيل عمر الأنبوب.

ممارسة المناولة | ما أهمية ذلك |

|---|---|

التعامل اللطيف | يمنع الكسر |

معدات الحماية | يقلل من خطر الإصابة |

الدعم الهيكلي | يتجنب تشوه الأنبوب |

كيف تمكّن الأطوال المخصصة من تحسين العملية؟

تلعب أطوال الأنابيب المخصصة دورًا حيويًا في تحسين عمليات الأفران. حيث يختار المهندسون أبعادًا دقيقة لتحسين كفاءة الطاقة، وتعزيز التحكم في المناطق المتعددة، وتعزيز الأداء الكلي للعملية. يشرح هذا القسم سبب أهمية أطوال الأنابيب المخصصة لتطبيقات الأفران المتقدمة.

كفاءة الطاقة من خلال تحسين الطول

يختار المهندسون أطوال الأنابيب المخصصة لتقليل هدر الطاقة وزيادة كفاءة التسخين إلى أقصى حد. عندما يتطابق طول الأنبوب مع منطقة المعالجة، يستخدم الفرن طاقة أقل لأنه يسخن المنطقة الضرورية فقط. يقلل هذا النهج من استهلاك الطاقة غير الضروري ويقلل من تكاليف التشغيل.

تُظهر نمذجة CFD واختبارات الكفاءة الحرارية ISO 17411 أن الأنابيب المخصصة تقضي على المناطق المسخنة غير المستخدمة، مما يوفر ما يصل إلى 221 تيرابايت 3 تيرابايت في الطاقة مقارنةً بأنابيب المخزون القياسية. وتؤكد بيانات استشارات TOQUARTZ أن مطابقة طول الأنبوب مع منطقة المعالجة يحسن من انتظام درجة الحرارة ويقلل من مدخلات الطاقة. يؤدي التحجيم الفعال للأنابيب إلى إدارة أفضل للموارد.

فيما يلي ملخص لتحسينات كفاءة الطاقة:

عامل التحسين | العلاقة السببية |

|---|---|

طول الأنبوب الدقيق | يقلل من التدفئة المهدرة |

منطقة العملية المتطابقة | يحسّن انتظام درجة الحرارة |

استهلاك أقل للطاقة | تقليل تكاليف التشغيل |

تعزيز التحكم متعدد المناطق مع أطوال مخصصة

تسمح أطوال الأنابيب المخصصة للمهندسين بوضع مناطق التسخين في المكان المطلوب بالضبط. تدعم هذه المرونة تصاميم الأفران المتقدمة متعددة المناطق، مما يتيح التحكم الدقيق في ملفات تعريف درجة الحرارة للعمليات المعقدة. يمكن للمهندسين مواءمة حدود المنطقة مع متطلبات المعالجة، مما يحسن من جودة المنتج.

يشمل اختيار أنبوب الفرن خيارات الكوارتز والألومينا عالية النقاء، مع أقطار قابلة للتخصيص وأطوال منطقة التسخين. تدعم خدمات التخصيص الشاملة كلاً من احتياجات الإنتاج والبحث والتطوير، مما يجعل من الممكن تلبية متطلبات المعالجة الفريدة. تعزز الأنابيب المخصصة التحكم في التطبيقات متعددة المناطق.

تشمل المزايا الرئيسية للتحكم متعدد المناطق ما يلي:

وضع المنطقة المرنة: مواءمة مناطق التسخين مع خطوات العملية.

أبعاد قابلة للتخصيص: يدعم تصميمات الأفران المختلفة.

تحسين اتساق المنتج: يحافظ على ثبات درجات الحرارة.

تحسينات أداء العمليات من الأبعاد المصممة خصيصًا

يحقق المهندسون أداءً فائقًا في العمليات من خلال تحديد أنابيب الكوارتز بأبعاد دقيقة. وتقلل الأنابيب المخصصة من مخاطر التلوث وتحسن قابلية التكرار في بيئات التصنيع عالية الدقة. وقد أبلغت معاهد أبحاث المواد عن تحسن 40% في قابلية الاستنساخ التجريبي بعد التحول إلى الأنابيب ذات الأبعاد المخصصة.

تختلف أبعاد أنبوب الكوارتز بناءً على عملية أشباه الموصلات، مما يؤثر على توزيع الحرارة وتدفق الغاز. وتوفر التصميمات المخصصة، مثل الأنابيب متعددة الغرف أو الأنابيب المدببة، تحكمًا دقيقًا في درجة الحرارة وخصائص التدفق. يمكن للمصنعين تحديد الطول والقطر وسُمك الجدار والتفاوتات المسموح بها لتلبية المتطلبات الصارمة.

يسلط الجدول أدناه الضوء على جوانب التخصيص وتأثيرها:

جانب التخصيص | الوصف |

|---|---|

الطول | تتوافق مع احتياجات التصنيع |

القطر | يضمن توزيع الحرارة بشكل موحد |

سُمك الجدار | يفي بمتطلبات عملية محددة |

التفاوتات المسموح بها | تمكين الدقة العالية |

ميزات فريدة من نوعها | يدعم التطبيقات المتخصصة |

ما هي استراتيجية مواصفات الطول التي توازن بين الأداء والتكلفة؟

يتطلب اختيار طول أنبوب الكوارتز المناسب موازنة دقيقة بين الأداء والتكلفة. يجب على المهندسين ألا يأخذوا في الاعتبار سعر الشراء الأولي فحسب، بل أيضًا استخدام الطاقة وتكرار الاستبدال على مدى عمر الأنبوب. يساعد فهم أهمية اتباع نهج استراتيجي لمواصفات الطول في مساعدة المؤسسات على تحقيق الكفاءة التشغيلية والوفورات على المدى الطويل.

تحليل التكلفة الإجمالية للملكية

يكشف تحليل التكلفة الإجمالية للملكية لماذا لا يحدد السعر الأولي وحده أفضل طول للأنبوب. يساهم كل من استهلاك الطاقة وعمالة التركيب وتكرار الاستبدال في التكلفة الحقيقية مع مرور الوقت. يمكن للمهندسين الذين يحللون هذه العوامل تحديد الحل الأكثر فعالية من حيث التكلفة لتطبيقهم.

وغالباً ما يستخدمون معادلة:الطول الأمثل = منطقة ساخنة + (2 × امتداد طرفي)

حيث يأخذ التمديد النهائي في الحسبان احتياجات العازل الحراري ومانع التسرب والمناولة. ويضمن هذا النهج دعم الأنبوب لمتطلبات العملية مع تقليل المواد والطاقة المهدرة. تُظهر البيانات من TOQUARTZ أن حجم الأنابيب في حدود 100 مم من الطول الأمثل المحسوب يقلل من إجمالي تكاليف الملكية بما يصل إلى 201 تيرابايت 3 تيرابايت.

الأسباب الرئيسية لتحليل التكلفة الإجمالية للملكية

كفاءة الطاقة: تستخدم الأنابيب الأقصر المطابقة لمنطقة المعالجة طاقة أقل.

انخفاض تكاليف الاستبدال: تدوم الأنابيب ذات الحجم المناسب لفترة أطول وتكلفة استبدالها أقل.

تقليل عمالة التركيب المخفضة: أطوال مثالية تبسط المناولة والصيانة.

المفاضلات الاقتصادية للطول القياسي مقابل الطول المخصص

ينطوي الاختيار بين أطوال الأنابيب القياسية والمخصصة على الموازنة بين التكلفة والمهلة الزمنية والأداء. توفر الأطوال القياسية أسعارًا أقل وتسليمًا أسرع، ولكنها قد لا تتماشى تمامًا مع احتياجات العملية. توفر الأطوال المخصصة ملاءمة دقيقة وكفاءة محسنة، ولكنها غالبًا ما تأتي مع علاوة سعرية 25-35% ومهل زمنية أطول.

يجب أن يقرر المهندسون سبب تبرير الطول المخصص. إذا كانت العملية تتطلب تحكمًا محكمًا في درجة الحرارة أو وضعًا فريدًا للمنطقة، فقد تفوق مكاسب الأداء التكلفة الإضافية. وبالنسبة للتعديلات التحديثية، فإن قياس المتطلبات الفعلية يمنع التعديلات الميدانية المكلفة ويضمن الملاءمة المناسبة.

المواصفات | الطول القياسي | الطول المخصص |

|---|---|---|

التكلفة | أقل | 25-35% أعلى من 25-35% |

المهلة الزمنية | 2-3 أسابيع | 4-6 أسابيع |

الأداء | جيد | الأمثل |

لائق | قد يتطلب التكيف | بالضبط |

تساعد مصفوفة القرارات الاستراتيجية المهندسين على تحديد الخيار الأفضل لتطبيقات الأفران الجديدة والمعدلة على حد سواء.

يعتمد أداء أنابيب الكوارتز ذات الطول المخصص على الهندسة الدقيقة والمرونة التشغيلية والكفاءة الاقتصادية. يحقق المهندسون النتائج المثلى من خلال استخدام مواصفات الطول المستندة إلى البيانات، والتي توازن بين التوحيد الحراري والمتانة والتركيب والتكلفة. تسلط المراجعات الصناعية الأخيرة الضوء على الفوائد الرئيسية:

نوع المنفعة | الوصف |

|---|---|

الهندسة | التصنيع الآلي الدقيق والاستشارات الفنية لتحسين التصميم. |

التشغيل | النماذج الأولية السريعة وإدارة الإنتاج المرنة. |

الاقتصادية | لا توجد سياسة الحد الأدنى لكمية الطلب يدعم التصنيع في الوقت المناسب. |

وتساهم التطورات في التصنيع، مثل دمج اللهب والعمليات المؤتمتة، في تعزيز التخصيص والموثوقية:

نوع الترقية | الوصف |

|---|---|

فليم فيوجن | يحسّن التوحيد والوضوح للتطبيقات القوية. |

القطع الدقيق | يزيد من اتساق الأبعاد وجودة المنتج. |

التصنيع الآلي | يعزز الكفاءة وسهولة الوصول. |

تركيبات الكوارتز الجديدة | يعزز المقاومة الحرارية والكيميائية للظروف القاسية. |

يضمن اتباع نهج استراتيجي لاختيار طول الأنبوب أداءً ثابتًا للأفران وقيمة طويلة الأجل.

الأسئلة الشائعة

لماذا يعمل طول الأنبوب المخصص على تحسين كفاءة طاقة الفرن؟

يطابق طول الأنبوب المخصص منطقة التسخين مع منطقة المعالجة، مما يقلل من الطاقة المهدرة. يرى المهندسون استهلاك طاقة أقل بما يصل إلى 221 تيرابايت 3 تيرابايت عندما يلائم الأنبوب منطقة المعالجة. تنتج هذه الكفاءة من تقليل التسخين غير الضروري خارج المنطقة المطلوبة.

نصيحة: حدد طول الأنبوب بناءً على منطقة المعالجة لتحقيق أفضل توفير في الطاقة.

لماذا يجب على المهندسين تجنب استخدام أطول أنبوب كوارتز متاح؟

تزيد الأنابيب الأطول من الإجهاد الحراري وخطر التسخين غير المتساوي. تُظهر البيانات أن الأنابيب التي يزيد طولها عن 2,500 مم تتسبب في حدوث تشققات أكثر وتتطلب معالجة معقدة. يختار المهندسون الأطوال المثلى لتحقيق التوازن بين المتانة والتجانس والتركيب العملي.

طول الأنبوب | المخاطر |

|---|---|

الأمثل | منخفضة |

طويل جداً | عالية |

لماذا يؤثر طول الأنبوب على تكرار الصيانة وتكلفتها؟

تعمل الأنابيب الأقصر على تبسيط الاستبدال وتقليل تكاليف العمالة. تستفيد جداول الصيانة المتكررة من أطوال الأنابيب التي يمكن التحكم فيها. يختار المهندسون الأنابيب الأقصر للعمليات التي تحتاج إلى تغيير الأنابيب بشكل منتظم، مما يقلل من التكلفة الإجمالية للملكية بنسبة تصل إلى 40%.

النقاط الرئيسية:

أنابيب قصيرة: مناولة أسهل

تكلفة أقل: مواد أقل

استبدال أسرع: تقليل وقت التوقف عن العمل

لماذا تُعد نسبة الطول إلى منطقة التسخين أمرًا بالغ الأهمية لمتانة الأنبوب؟

تتحكم نسبة الطول إلى منطقة التسخين في توزيع الضغط أثناء التدوير الحراري. تعمل النسب التي تتراوح بين 1.5 و2.0 ضعف المنطقة المسخنة على إطالة عمر الخدمة بمقدار 30-40%. يستخدم المهندسون هذه النسبة لمنع التشقق وزيادة الموثوقية إلى أقصى حد.

ملاحظة: يقلل اختيار النسبة المناسبة من حالات إيقاف التشغيل غير المخطط لها.

لماذا تؤثر قيود التركيب على مواصفات طول الأنبوب؟

يضع الوصول إلى المنشأة ومعدات المناولة وقواعد السلامة حدودًا عملية لطول الأنبوب. يأخذ المهندسون في الاعتبار عرض الباب والمساحة المتاحة لتجنب الكسر. تسمح الأفران الصناعية المزودة بمعدات مناسبة بأنابيب أطول، بينما تتطلب المعامل أطوالاً أقصر يمكن التحكم فيها.

القيد | التأثير على الطول |

|---|---|

عرض الباب | حدود الطول الأقصى للطول |

معدات المناولة | تمكين الأنابيب الأطول |

إرشادات السلامة | تقييد الأبعاد |