تؤدي كفاءة أنابيب الكوارتز الكبيرة للأنابيب الكهروضوئية إلى زيادة الإنتاج وخفض استخدام الطاقة في صناعة الطاقة الشمسية. تتيح أنابيب الكوارتز لتصنيع الخلايا الكهروضوئية للمصانع زيادة الإنتاجية وخفض التكاليف باستخدام أنابيب كوارتز عالية الجودة ذات قطر دقيق وأنابيب كوارتز متطورة. يختار المصنعون تصنيع أنابيب الكوارتز بمواد كوارتز عالية النقاء لتحقيق جودة ثابتة وأداء مستقر. وتعتمد صناعة الطاقة الشمسية على أنابيب الكوارتز لإنتاج الخلايا الكهروضوئية لأنها تحسن جودة المنتج، كما هو موضح أدناه:

المزايا | التأثير على جودة المنتج |

|---|---|

الكفاءة | يحسن كفاءة الأجهزة التي تعمل بالطاقة الشمسية |

الاستقرار | يعزز استقرار عملية الإنتاج |

النقاء الكيميائي | يضمن مستويات نقاء عالية في مواد أشباه الموصلات |

الانتقال | يزيد من امتصاص الضوء وكفاءة التحويل |

مقاومة الحرارة | يتحمل درجات الحرارة العالية أثناء التصنيع |

الوجبات الرئيسية

تعمل أنابيب الكوارتز الكبيرة على زيادة كفاءة الإنتاج من خلال السماح للمصانع بمعالجة المزيد من البولي سيليكون في كل دورة، مما يزيد من الإنتاج بما يصل إلى 671 تيرابايت 3 تيرابايت.

يقلل استخدام أنابيب أكبر حجمًا من استهلاك الطاقة بمقدار 231 تيرابايت في 3 تيرابايت، مما يؤدي إلى توفير كبير في التكاليف لمصنعي الطاقة الشمسية.

يعمل الحفاظ على التوحيد الحراري في الأنابيب الكبيرة على تحسين جودة المنتج، مما يؤدي إلى تقليل العيوب وزيادة الإنتاجية.

يؤدي اختيار قطر الأنبوب المناسب إلى مواءمة أحجام دفعات الإنتاج مع المعدات، مما يحسن الكفاءة الكلية ويقلل من النفايات.

تمنع أنابيب الكوارتز عالية النقاء التلوث، مما يضمن أداءً موثوقًا وكفاءة ثابتة للخلايا الشمسية.

كيف تؤدي زيادة قطر الأنبوب من 300 مم إلى 400 مم فأكثر إلى تحسين إنتاجية إنتاج البولي سيليكون؟

زيادة قطر أنابيب الكوارتز لإنتاج أشباه الموصلات دورًا حيويًا في تعزيز كفاءة تصنيع الطاقة الشمسية. تسمح الأنابيب الأكبر حجمًا للمصانع بمعالجة المزيد من البولي سيليكون في كل دورة، مما يؤدي إلى إنتاجية أعلى وتكاليف طاقة أقل. يشرح هذا القسم كيف يؤثر قطر الأنبوب على سعة قضيب البذور واستهلاك الطاقة والكفاءة الحرارية في إنتاج الطاقة الشمسية.

قياس سعة قضيب البذور مع مساحة المقطع العرضي للأنبوب

تستخدم المصانع أنابيب الكوارتز لتصنيع أشباه الموصلات لزراعة قضبان السيليكون البولي سيليكون للخلايا الشمسية. عندما يزيد قطر الأنبوب من 300 مم إلى 400 مم، تزداد مساحة المقطع العرضي، مما يسمح بتوسيع عدد أكبر من قضبان البذور لتناسب كل أنبوب. ويزيد هذا التغيير مباشرة من عدد القضبان من 18-24 إلى 30-40 قضيباً في كل دورة، مما يزيد من إنتاج الطاقة الشمسية.

تعني مساحة المقطع العرضي الأكبر أنه يمكن لمصنعي الطاقة الشمسية إنتاج ما يصل إلى 100 كجم من البولي سيليكون في الدورة الواحدة، مقارنة بـ 60 كجم فقط في الأنابيب الأصغر. تساعد هذه الزيادة في الإنتاجية 67% في تلبية الطلب المتزايد على الألواح الشمسية. كما تعمل المسافات المثلى بين القضبان على تحسين الكفاءة من خلال ضمان التدفق المنتظم للغاز وتوزيع الحرارة.

النقاط الرئيسية:

تزيد أنابيب الكوارتز الأكبر حجمًا لاستخدام أشباه الموصلات من سعة قضيب البذور.

ترتفع الإنتاجية بمقدار 67% مع أنابيب 400 مم.

يدعم التباعد المنتظم كفاءة شمسية أعلى.

الحد من استهلاك الطاقة المحددة من خلال تحسين الهندسة الهندسية

تستفيد مصانع الطاقة الشمسية من تحسين الهندسة عند استخدام أنابيب كوارتز أكبر لإنتاج أشباه الموصلات. تنمو مساحة سطح جدار الأنبوب خطيًا، لكن الحجم الداخلي ينمو مع مربع القطر. وتسمح هذه العلاقة بوصول الحرارة إلى جميع قضبان البذور بشكل أكثر كفاءة، مما يقلل من الطاقة اللازمة لإنتاج السيليكون متعدد السيليكون.

تُظهر البيانات أن الأنابيب مقاس 400 مم تعمل بطاقة 85 كيلو واط ساعة لكل كيلوغرام من البولي سيليكون، بينما تتطلب الأنابيب مقاس 300 مم 110 كيلو واط ساعة لكل كيلوغرام. يُترجم هذا التوفير في الطاقة البالغ 231 تيرابايت 3 تيرابايت إلى تخفيضات كبيرة في التكلفة لمصنعي الطاقة الشمسية. كما أن انخفاض استهلاك الطاقة يدعم أهداف الاستدامة في صناعة الطاقة الشمسية.

قطر الأنبوب | حجم الدفعة (كجم) | استهلاك الطاقة (كيلوواط ساعة/كجم) | كسب الإنتاجية (%) |

|---|---|---|---|

300 مم | 60 | 110 | خط الأساس |

400 مم | 100 | 85 | +67% |

حدود الكفاءة الحرارية عند الأقطار القصوى فوق 450 مم

يفكر مصنعو الطاقة الشمسية في بعض الأحيان في استخدام أنابيب كوارتز أكبر لإنتاج أشباه الموصلات لزيادة إنتاج السيليكون متعدد السيليكون. ومع ذلك، تواجه الأنابيب التي يزيد قطرها عن 450 مم حدودًا للكفاءة الحرارية. يجب زيادة سمك الجدار للحفاظ على القوة، مما يضيف كتلة حرارية ويبطئ دورات التسخين والتبريد.

وتقلل هذه الكتلة الإضافية من مكاسب الكفاءة التي تتحقق مع الزيادات المعتدلة في القطر. قد تواجه المصانع أوقات دورات أطول واستخدامًا أعلى للطاقة، مما قد يعوض فوائد أحجام الدفعات الأكبر. يجب أن يوازن المصنعون بين حجم الأنبوب وكفاءة الإنتاج الكلي للطاقة الشمسية لتحقيق أفضل النتائج.

الملخص:

تتطلب الأنابيب التي تزيد عن 450 مم جدرانًا أكثر سمكًا، مما يزيد من الكتلة الحرارية.

تنخفض مكاسب الكفاءة بسبب بطء التدفئة والتبريد.

يزيد قطر الأنبوب الأمثل من إنتاجية الطاقة الشمسية وتوفير الطاقة.

كيف تعمل أنابيب الكوارتز ذات القطر الكبير على تعزيز طرق إنتاج البولي سيليكون المتعددة؟

القطر الكبير أنابيب الكوارتز تلعب دورًا حاسمًا في تحسين كفاءة عمليات تصنيع البولي سيليكون المختلفة. تدعم هذه الأنابيب أحجام دفعات أكبر، وإدارة حرارية أفضل، وجودة منتج أكثر اتساقًا. يرى المصنعون مكاسب كبيرة في الإنتاجية وتوفير التكاليف عند تحسين قطر الأنبوب لكل طريقة إنتاج.

اقتصاديات حجم الدُفعات عبر طرق سيمنز وFBR وUMG

يستخدم المصنعون أنابيب كوارتز كبيرة لزيادة أحجام الدُفعات في شركة Siemens, مفاعل القاع المميَّع (FBR)، وعمليات السيليكون من الدرجة المعدنية المطورة (UMG). عندما يزداد قطر الأنبوب من 300 مم إلى 400 مم، يمكن لمفاعلات سيمنز معالجة ما يصل إلى 100 كجم من البولي سيليكون في كل دورة، مقارنة بـ 60 كجم فقط في الأنابيب الأصغر. ويؤدي هذا التغيير إلى زيادة الإنتاجية بمقدار 671 تيرابايت 3 تيرابايت وانخفاض استهلاك الطاقة بمقدار 231 تيرابايت 3 تيرابايت.

الأنابيب الأكبر حجمًا تفيد أيضًا طرق FBR وUMG. تحقق مفاعلات FBR المزودة بأنابيب 400-450 مم كفاءة تلامس أفضل بين الغاز والصلب بمقدار 45%، بينما تعالج أنظمة التكرير UMG ما يصل إلى 120 كجم من الدفعات، مما يضاعف الإنتاج مقارنةً بالتجهيزات الأصغر. وتساعد هذه التحسينات الشركات المصنعة على خفض استهلاك الطاقة المحددة وتقليل التكاليف التشغيلية.

الطريقة | قطر الأنبوب | حجم الدفعة (كجم) | كسب الإنتاجية (%) | توفير الطاقة (%) |

|---|---|---|---|---|

سيمنز | 400 مم | 100 | +67% | 23% |

FBR | 400-450 مم | 80-120 | +45% | 29% |

UMG | 350-400 مم | 80-120 | +100% | 29% |

يشهد المصنعون الذين يعتمدون الأنابيب ذات الأقطار الكبيرة في عمليات التصنيع الخاصة بهم إنتاجًا أعلى وتكاليف طاقة أقل. تدفع هذه المزايا الاقتصادية إلى اعتماد أنابيب أكبر في صناعة الطاقة الشمسية.

تحسينات في كفاءة السيولة في أنابيب خزان الوقود الأحفوري ذات القطر الكبير

تعتمد مفاعلات القاع المميعة على التلامس الفعال بين الغاز والصلب لإنتاج بولي سيليكون عالي النقاء. وتؤدي أنابيب الكوارتز ذات القطر الكبير، خاصة تلك التي يتراوح قطرها بين 400 مم و450 مم، إلى سرعة تميع مثالية، مما يحسن من خلط الغازات وجزيئات السيليكون. يسمح هذا التصميم للمفاعلات بالعمل بسرعة 0.8-1.2 متر في الثانية، مما يدعم معدلات تدفق الغاز على نطاق الإنتاج.

يؤدي تحسين التميع إلى استخدام أفضل للسلائف وزيادة إنتاج السليكون. ويفيد المصنعون أن الأنابيب الأكبر حجمًا تقلل من التحلل غير الكامل لثلاثي كلورو السيلان، مما يقلل من النفايات واستخدام الطاقة. وتؤدي هذه التغييرات إلى جودة منتج أكثر اتساقًا وكفاءة عامة أعلى في عمليات التصنيع.

النقاط الرئيسية:

تعمل الأنابيب الكبيرة على تحسين التلامس بين الغاز والصلب في مفاعلات مفاعل التوليد بالوقود المزدوج.

سرعة التميع المثلى تعزز إنتاجية السيليكون.

تقليل النفايات واستخدام الطاقة وتقليل استخدام الطاقة يعززان كفاءة العملية.

ويختبر المصنعون الذين يقومون بالترقية إلى الأنابيب ذات الأقطار الكبيرة في أنظمة FBR عمليات أكثر سلاسة وإنتاجًا أكبر، مما يدعم نمو تصنيع الطاقة الشمسية.

تأثير الانتظام الحراري على كفاءة استخدام السلائف

يؤثر التوحيد الحراري داخل أنابيب الكوارتز على مدى كفاءة تحويل السلائف إلى بولي سيليكون. تحافظ الأنابيب ذات القطر الكبير على اختلافات في درجة الحرارة في حدود ± 8 درجات مئوية عبر المنطقة المسخنة، مقارنة بـ ± 15 درجة مئوية في الأنابيب الأصغر. ويضمن هذا الثبات تحول المزيد من المواد السليفة إلى سيليكون قابل للاستخدام، مما يزيد من الإنتاجية ويقلل من النفايات.

يرى المصنعون انخفاضًا في استهلاك السيليكون لكل كيلوغرام من المنتج بمقدار 15-221 تيرابايت 3 تيرابايت عندما يستخدمون أنابيب كبيرة. هذا التحسين يخفض التكاليف ويدعم عمليات التصنيع المستدامة. كما أن الظروف الحرارية المتسقة تمنع العيوب، مما يساعد على الحفاظ على جودة المنتج العالية.

المزايا | الوصف |

|---|---|

مقاومة درجات الحرارة العالية | يتحمل حتى 1250 درجة مئوية دون تشوه أو تشقق. |

مقاومة التآكل | يقاوم الأحماض والقلويات والمواد الأخرى المسببة للتآكل. |

نفاذية الضوء العالية | ينقل الضوء من الأشعة فوق البنفسجية إلى الأشعة تحت الحمراء بكفاءة. |

معامل التمدد الحراري المنخفض | يحافظ على ثبات الأبعاد أثناء التغيرات في درجات الحرارة. |

يحقق المصنعون الذين يركزون على التوحيد الحراري في عمليات التصنيع الخاصة بهم استخدامًا أفضل للسلائف وإنتاجية أعلى وموثوقية أفضل للمنتج.

كيف تسرّع أنابيب السحب الكبيرة من تشوكرالسكي من معدلات إنتاج السيليكون أحادي البلورية؟

تلعب أنابيب سحب Czochralski الكبيرة دورًا حيويًا في زيادة معدلات إنتاج السيليكون أحادي البلورية. تسمح هذه الأنابيب للمصانع بتحسين حجم الذوبان والحفاظ على الاستقرار الحراري وتحسين استخدام المعدات. ومن خلال اختيار قطر الأنبوب المناسب ومواصفات المواد المناسبة، يمكن للمصانع تحقيق إنتاج أعلى وجودة أفضل للمنتج.

الارتباط بين الثبات الحراري لحجم الذوبان ومعدل السحب

السيليكون أحادي البلورية يعتمد الإنتاج على حجم ذوبان ثابت أثناء عملية سحب البلورات. تمكّن أنابيب السحب الكبيرة، بأقطار تتراوح بين 400 مم و500 مم، البوتقات من استيعاب 80-120 كجم من ذوبان السيليكون. هذا الحجم المتزايد يحافظ على تقلبات درجة الحرارة في حدود ± 0.5 درجة مئوية، مما يدعم معدلات سحب أسرع ويقلل من مخاطر العيوب.

يلاحظ المصنعون أن حجم الذوبان المستقر يسمح لمعدلات السحب بالوصول إلى 2.2-2.8 مم/الدقيقة للسبائك مقاس 12 بوصة، مقارنةً بـ 1.5-2.0 مم/الدقيقة في الأنابيب الأصغر. ويمنع ملف درجة الحرارة الثابت عيوب الخلع، مما يساعد على الحفاظ على كفاءة الخلايا الشمسية فوق 22%. تُظهر البيانات المستمدة من أكثر من 600 عملية تركيب أن الأنابيب الكبيرة تحسن الإنتاجية وتقلل من أزمنة الدورات.

قطر الأنبوب | حجم الذوبان (كجم) | معدل السحب (مم/دقيقة) | استقرار درجة الحرارة (درجة مئوية) |

|---|---|---|---|

300 مم | 50-70 | 1.5-2.0 | ±1.2 |

400-500 مم | 80-120 | 2.2-2.8 | ±0.5 |

تحسين قطر البوتقة داخل الأنابيب الواقية الكبيرة

تحسين قطر البوتقة داخل الأنابيب الواقية الكبيرة يزيد من إنتاج السيليكون أحادي البلورية. تخلق البوتقات الأكبر حجمًا، الموضوعة داخل أنابيب 450-500 مم، أنماط حمل حراري مستقرة في ذوبان السيليكون. وتساعد هذه الأنماط في الحفاظ على واجهة صلبة سائلة متناسقة، وهو أمر ضروري لنمو البلورات عالية الجودة.

يختار المصنعون أقطار البوتقة من 280-320 مم لزيادة حجم الذوبان إلى أقصى حد ودعم نمو 60-80 كجم من البويلات في 24-28 ساعة. يقلل هذا النهج من وقت الدورة ويزيد من عدد الرقائق القابلة للاستخدام لكل سبيكة. تبلغ المنشآت التي تستخدم تركيبات البوتقة والأنبوب المحسّنة عن زيادة عدد الرقائق القابلة للاستخدام بما يصل إلى 121 تيرابايت 3 تيرابايت وانخفاض مناطق استبعاد الحواف.

النقاط الرئيسية:

تعمل البوتقات الكبيرة داخل الأنابيب الواقية على استقرار الحمل الحراري للذوبان.

يدعم القطر المحسّن نمو البلورات بشكل أسرع وإنتاجية أعلى.

تحقق المرافق المزيد من الرقائق القابلة للاستخدام لكل سبيكة.

يؤدي هذا التحسين إلى استخدام أفضل للموارد ويدعم إنتاج خلايا شمسية عالية الكفاءة.

تحسين استخدام المعدات من خلال تقليل وقت الدورة الزمنية

يؤثر تقليل وقت الدورة بشكل مباشر على استخدام المعدات في تصنيع السيليكون أحادي البلورية. تسمح أنابيب السحب الكبيرة من Czochralski بمعدلات سحب أسرع وأحجام دفعات أكبر، مما يعني أن كل ماكينة تنتج المزيد من السيليكون في وقت أقل. يزيد هذا التحسين من الإنتاجية السنوية ويقلل من تكاليف الإنتاج لكل واط.

أبلغ المصنعون الذين يعتمدون على أنابيب 400-500 مم عن معدلات استخدام المعدات أعلى من 95%. كما أنهم يختبرون أيضًا مزايا تكلفة $0.42-0.58 لكل واط مقارنة بأنظمة الأنابيب الأصغر. تضمن بروتوكولات مراقبة الجودة، بما في ذلك تحليل ICP-MS والفحص بالموجات فوق الصوتية، الأداء طويل الأجل وتقليل وقت التعطل إلى أدنى حد.

الطريقة | الوصف | التأثير على معدلات الإنتاج |

|---|---|---|

طريقة شائعة لإنتاج أحادية Si مع مقاومة منخفضة للإجهاد الحراري ووقت معالجة قصير. | يؤثر قطر الأنبوب على سرعة السحب وانتظام السبيكة. | |

إعادة شحن Cz | طريقة مطورة تسمح بالتشغيل المستمر بدون تبريد. | يحسن الكفاءة ويقلل التكاليف ويزيد الإنتاج. |

Cz المستمر | مادة جديدة مضافة أثناء سحب السبائك. | يؤدي إلى مقاومة موحدة وسبائك أطول. |

إن الاستخدام الفعال للمعدات، المدعوم بمراقبة قوية للجودة، يساعد المصنعين على الحفاظ على إنتاجية عالية وجودة سيليكون أحادية البلورية متسقة.

ما هي مواصفات المواد التي تمكّن أنابيب الكوارتز الكبيرة من الحفاظ على إنتاج كهروضوئية عالية الكفاءة؟

يجب أن تفي أنابيب الكوارتز الكبيرة بمواصفات المواد الصارمة لدعم الإنتاج الكهروضوئي عالي الكفاءة. وتساعد هذه المتطلبات على منع التلوث والحفاظ على التوحيد الحراري وضمان الموثوقية على المدى الطويل أثناء التصنيع. يقوم المصنعون بتقييم النقاء، وتحمل الأبعاد، وبروتوكولات اختبار الجودة لاختيار أفضل الأنابيب لعمليات تصنيع الطاقة الشمسية الخاصة بهم.

متطلبات النقاء للوقاية من التلوث بالسيليكون

يجب أن تحتوي أنابيب الكوارتز المستخدمة في التصنيع الكهروضوئي على مستويات منخفضة للغاية من الملوثات. يمنع الكوارتز المصهور عالي النقاء العناصر غير المرغوب فيها من دخول السيليكون أثناء التصنيع، مما يحمي أداء الخلايا الشمسية. غالبًا ما يختار المصنعون الأنابيب ذات أقل من 25 جزء في المليون من إجمالي الملوثاتومستويات الصوديوم أقل من 0.1 جزء في المليون، ومحتوى OH- أقل من 10 جزء في المليون.

يساعد الحفاظ على معايير النقاء هذه على تجنب العيوب التي يمكن أن تقلل من كفاءة الخلايا الشمسية. يوضح الجدول أدناه مواصفات النقاء النموذجية لأنابيب الكوارتز في تصنيع الطاقة الشمسية:

المواصفات | مستوى النقاء |

|---|---|

الملوثات في الكوارتز المصهور | أقل من 25 جزء في المليون |

مستوى الصوديوم في الصف 224 | 0.1 جزء في المليون |

مستوى الألومنيوم النموذجي في الصف 244 | 8 جزء في المليون |

أوه- المحتوى | أقل من 10 جزء في المليون |

يضمن التحكم الصارم في النقاء أن كل دورة تصنيع تنتج سيليكون عالي الجودة، مما يدعم إنتاج ألواح شمسية موثوقة.

تأثير تفاوت الأبعاد على الاتساق الحراري والعائد

يلعب تحمل الأبعاد دورًا رئيسيًا في الأداء الحراري لأنابيب الكوارتز أثناء التصنيع. تحافظ الأنابيب ذات القطر الخارجي الدقيق وسماكة الجدار على تسخين متساوٍ، مما يساعد على منع البقع الساخنة والنمو غير المتساوي للسيليكون. وغالبًا ما يحدد المصنعون التفاوتات المسموح بها في حدود ± 0.1 مم لتحقيق التكامل السلس والتوحيد الحراري الأمثل.

تسمح الأبعاد المتناسقة بتحكم أفضل في بيئة التصنيع، مما يؤدي إلى إنتاجية أعلى وعيوب أقل. يسلط الجدول التالي الضوء على معايير تفاوت الأبعاد المهمة:

تفاوت الأبعاد | التطبيق |

|---|---|

± 0.1 مم | يضمن الاندماج السلس في أنظمة الكروماتوغرافيا (خلوص أقل من 0.2 مم) |

تدعم أبعاد الأنبوب الدقيقة التصنيع الفعال، مما يؤدي إلى زيادة السيليكون القابل للاستخدام وتحسين جودة الخلايا الشمسية.

بروتوكولات اختبار الجودة لضمان الأداء على المدى الطويل

تتحقق بروتوكولات اختبار الجودة من أن أنابيب الكوارتز ستعمل بشكل موثوق طوال فترة خدمتها في التصنيع الكهروضوئي. ويستخدم المصنعون طرقًا مثل ICP-OES للنقاء، وISO 7884-7 لمقاومة الصدمات الحرارية، وقياس الملامح الجانبية لخشونة السطح. تؤكد هذه الاختبارات أن الأنابيب تفي بمعايير الصناعة ويمكنها تحمل دورات التسخين المتكررة.

تقلل مراقبة الجودة الصارمة من وقت التعطل وتزيد من الإنتاجية عن طريق منع العيوب أثناء التصنيع. يؤدي تعزيز طول العمر الافتراضي للأنابيب جيدة الصنع إلى أداء أفضل على المدى الطويل وعائد استثماري أفضل لمصنعي الطاقة الشمسية. تشمل بروتوكولات اختبار الجودة الرئيسية ما يلي:

نقاوة SiO₂ ≥99.995% (شمسي)، ≥99.999% (شبه)

مقاومة الصدمات الحرارية >200 درجة مئوية (ΔT)

خشونة السطح <0.5 ميكرومتر

تفاوت الأبعاد ± 0.2-0.5 مم

ويضمن المصنعون الذين يتبعون بروتوكولات اختبار صارمة أن تظل عمليات التصنيع الخاصة بهم فعالة وموثوقة، مما يدعم إنتاج الألواح الشمسية بشكل متسق.

كيف ينبغي لمصنعي الخلايا الكهروضوئية تحسين اختيار الأنابيب الكبيرة من أجل اقتصاديات الإنتاج؟

تواجه الشركات المصنعة للخلايا الكهروضوئية قرارات مهمة عند اختيار أنابيب الكوارتز الكبيرة لخطوط إنتاجها. يؤثر الاختيار الصحيح على كل من التكاليف التشغيلية والكفاءة على المدى الطويل. ويضمن التقييم الدقيق للتكلفة الإجمالية ومتطلبات الدُفعات ودرجة المواد أفضل النتائج الاقتصادية.

إطار حساب التكلفة الإجمالية للملكية

يجب أن ينظر المصنعون إلى ما هو أبعد من سعر الشراء الأولي عند تقييم أنابيب الكوارتز. تشمل التكلفة الإجمالية للملكية (TCO) عمر الأنبوب، واستهلاك الطاقة، وإنتاجية السيليكون، ومخاطر التعطل. يمكن للمنشآت التي تحلل التكلفة الإجمالية للملكية تحديد خيارات الأنابيب الأكثر فعالية من حيث التكلفة لاحتياجاتها الخاصة.

يأخذ حساب التكلفة الإجمالية للملكية الشاملة في الاعتبار عدة عوامل. تعتمد تكلفة الأنبوب السنوية على كل من سعر الشراء وعمر الخدمة المتوقع. وتشمل تكاليف تأثير الإنتاج وفورات الطاقة الناتجة عن هندسة الأنبوب المحسّنة وتباين إنتاجية السيليكون ووقت التعطل المحتمل من تعطل الأنبوب. على سبيل المثال، يمكن لمنشأة تنتج 5,000 طن متري من البولي سيليكون أن توفر $180,000-1T4T280,000 سنويًا باختيار أنابيب تقلل من استخدام الطاقة بمقدار 231T3T. قد يكلف وقت التوقف عن العمل بسبب تعطل الأنابيب $75,000-$150,000 لكل حادثة، مما يجعل الموثوقية جزءًا رئيسيًا من الحساب.

النقاط الرئيسية:

يشمل إجمالي التكلفة الإجمالية للملكية سعر الشراء والعمر الافتراضي واستخدام الطاقة والعائد ووقت التعطل.

يمكن أن توفر الأنابيب الموفرة للطاقة مئات الآلاف من الدولارات سنوياً.

أنابيب موثوقة تقلل من انقطاعات الإنتاج المكلفة.

اختيار القطر المطابق لمتطلبات دفعات الإنتاج

يساعد اختيار قطر الأنبوب الصحيح الشركات المصنعة على مواءمة حجم الدُفعات مع المعدات النهائية. يدعم القطر الأمثل تدفق الإنتاج بكفاءة ويمنع تراكم المخزون. تحقق المنشآت التي تطابق حجم الأنبوب مع متطلبات الدُفعات استخدامًا أعلى للمعدات وتكاليف تخزين أقل.

يزداد حجم الدفعات مع قطر الأنبوب، ولكن قد تؤدي الأنابيب كبيرة الحجم إلى عدم التوافق مع خطوط إنتاج الرقائق أو خطوط إنتاج الخلايا. على سبيل المثال، الأنبوب 400 مم يدعم دفعات بوزن 100 كجم، بينما الأنبوب 450 مم يتعامل مع 120 كجم. إذا كانت العمليات النهائية تتعامل مع 100 كجم فقط، فإن استخدام أنبوب 450 مم يمكن أن يتسبب في زيادة المخزون أو نقص السعة المستخدمة. يؤدي توحيد قطر الأنبوب الذي يتطابق مع تدفق دفعات المنشأة إلى تحسين المزامنة وتقليل التكاليف.

قطر الأنبوب | حجم الدفعة النموذجية (كجم) | أفضل حالة استخدام |

|---|---|---|

350-380 مم | 60-80 | تحسين التكلفة |

400-420 مم | 90-105 | مواءمة الإنتاجية والتدفق |

430-450 مم | 110-120 | الدفعة القصوى، المرافق الكبيرة |

مواصفات درجة المواد حسب درجة حرارة المعالجة

يعتمد اختيار درجة المواد على درجة الحرارة القصوى للمعالجة في كل خطوة إنتاج. يقدم الكوارتز عالي النقاء والسيليكا المنصهرة فوائد مختلفة لنطاقات درجات الحرارة المختلفة. يجب على المصنعين اختيار المادة المناسبة لضمان طول عمر الأنبوب وجودة المنتج.

يعمل الكوارتز عالي النقاء بشكل جيد للتطبيقات التي تصل إلى 1050 درجة مئوية، بينما تتعامل السيليكا المنصهرة مع درجات حرارة أعلى. ويوضح الجدول أدناه المواصفات النموذجية لأنابيب الكوارتز في التصنيع الكهروضوئي:

المواصفات | طويل الأجل (℃) | قصير الأجل (℃) | النقاء (%) |

|---|---|---|---|

درجة حرارة العمل القصوى | 1100 | 1350 | 99.99-99.999 |

يمنع اختيار درجة المواد الصحيحة تشوه الأنابيب والتلوث، مما يدعم الإنتاج المستقر والعالي الإنتاجية.

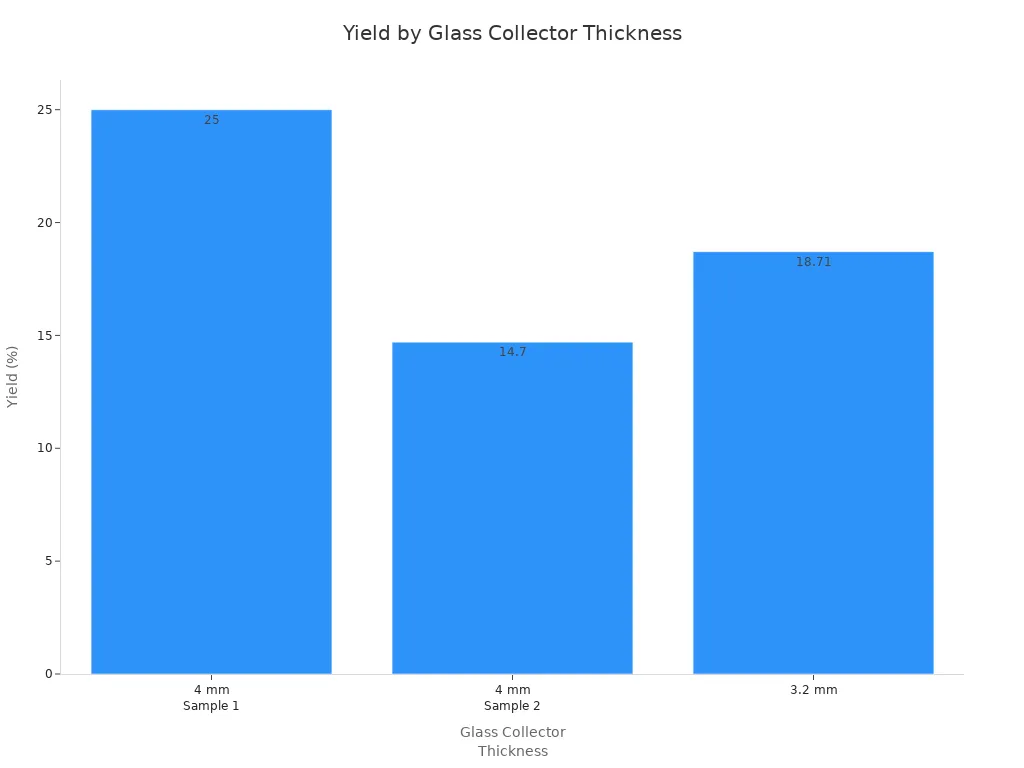

تتيح أنابيب الكوارتز الكبيرة إمكانية التصنيع الكهروضوئي بكميات كبيرة من خلال زيادة الإنتاجية وخفض استخدام الطاقة وتحسين جودة المنتج. يؤدي تحسين قطر الأنبوب ومواصفات المواد، إلى جانب التخطيط المنسق للمنشأة، إلى زيادة الفوائد الاقتصادية إلى أقصى حد. يسلط الجدول أدناه الضوء على كيفية تأثير معلمات التصميم على الإنتاجية:

معلمة التصميم | السُمك (مم) | العائد (%) |

|---|---|---|

جامع الزجاج | 4 | 25 |

جامع الزجاج | 3.2 | 18.71 |

يحقق المصنعون الذين يستخدمون اختيار الأنابيب المستند إلى البيانات ويوحدون التصميمات المثلى عمرًا أطول للأنابيب وإنتاجية أعلى ونجاحًا دائمًا.

الأسئلة الشائعة

لماذا يفضل المصنعون أنابيب الكوارتز الكبيرة لإنتاج الخلايا الشمسية؟

تزيد أنابيب الكوارتز الكبيرة من حجم الدُفعات والإنتاجية. فهي تساعد المصانع على إنتاج ما يصل إلى 100 كجم من البولي سيليكون في الدورة الواحدة، مقارنة بـ 60 كجم مع الأنابيب الأصغر حجمًا. وتدعم هذه الكفاءة الطلب المتزايد على الألواح الشمسية.

لماذا يؤثر قطر الأنبوب على استهلاك الطاقة في التصنيع الكهروضوئي؟

يغير قطر الأنبوب نسبة مساحة سطح الجدار إلى الحجم الداخلي. تسمح الأنابيب الأكبر حجمًا بوصول الحرارة إلى قضبان البذور بكفاءة أكبر. وتوفر المصانع التي تستخدم أنابيب قطرها 400 مم ما يصل إلى 231 تيرابايت 3 تيرابايت في تكاليف الطاقة.

ما أهمية التوحيد الحراري في معدات تصنيع أشباه الموصلات؟

يمنع التوحيد الحراري البقع الساخنة والنمو غير المتساوي للسيليكون. تقلل درجات الحرارة المتناسقة داخل أنابيب الكوارتز من العيوب وتحسن الإنتاجية. يحقق المصنعون جودة وموثوقية أعلى للمنتج.

لماذا تستخدم الشركات المصنعة معايير نقاء صارمة لأنابيب الكوارتز؟

كوارتز عالي النقاء يمنع التلوث أثناء معالجة السيليكون. الأنابيب التي تحتوي على أقل من 25 جزء في المليون من الملوثات تحمي كفاءة الخلايا الشمسية. يضمن هذا المعيار أداءً موثوقاً في إنتاج الخلايا الضوئية.

لماذا يجب على المصنعين مطابقة قطر الأنبوب مع متطلبات الدفعة؟

تحافظ مطابقة قطر الأنبوب مع حجم الدفعة على تزامن تدفق الإنتاج. يمكن للأنابيب كبيرة الحجم أن تتسبب في تراكم المخزون أو قلة استخدام المعدات. يعمل توحيد حجم الأنبوب على تحسين استخدام المعدات وخفض التكاليف.