تضمن الدقة في مواصفات الأبعاد دقة أداء أنابيب الكوارتز للتطبيقات التحليلية بشكل موثوق في البيئات المختبرية الصعبة. يلعب كل من القطر الخارجي، وسُمك الجدار، والطول، والتفاوتات الضيقة دورًا فريدًا في الحفاظ على التوافق والأداء. يلخص الجدول التالي التأثير الحاسم لكل مواصفات:

المواصفات | الأهمية |

|---|---|

القطر الخارجي (OD) | يؤثر على التوافق العام مع التركيبات والأدوات. |

القطر الداخلي (ID) | يضمن تفاوت ± 0.03 مم ثبات التدفق الصفحي، وهو أمر ضروري للدقة. |

سُمك الجدار | يؤثر على قوة الأنبوب وثباته الحراري. |

الطول | يحدد المسار الفعال للتفاعلات أو عمليات الفصل في الأدوات. |

التفاوتات المسموح بها | ضروري للحفاظ على أداء متسق عبر الأنظمة المختلفة. |

يعمل الفنيون الذين يختارون الأنابيب ذات الأبعاد الدقيقة على حماية سلامة مانع التسرب وتعزيز الاستقرار الحراري ودعم موثوقية الجهاز.

الوجبات الرئيسية

المواصفات الدقيقة للأبعاد ضرورية لضمان توافق أنابيب الكوارتز وأدائها في الأنظمة التحليلية.

إن الحفاظ على التفاوتات المحكمة، خاصةً بالنسبة للقطر الخارجي، يمنع التسريبات واختلال المحاذاة في تركيبات الضغط.

تساعد طرق الفحص المنتظم مثل CMM والاختبار بالموجات فوق الصوتية في التحقق من أبعاد الأنبوب، مما يضمن الموثوقية في التطبيقات ذات درجات الحرارة العالية.

تعمل مواصفات الطول المناسب والتشطيب النهائي المناسبة على تعزيز وضع العينة وموثوقية الختم، مما يدعم النتائج التحليلية الدقيقة.

يعد التوثيق الواضح للمواصفات ونتائج الفحص أمرًا ضروريًا للامتثال التنظيمي وإمكانية التتبع في البيئات المختبرية.

ما التفاوت المسموح به للقطر الخارجي الذي يمنع فشل مانع التسرب في وصلات تركيبات الضغط؟

الدقة في تحمل القطر الخارجي ضرورية لإحكام الإغلاق الموثوق به في أنظمة الأجهزة التحليلية. حتى الانحرافات الصغيرة يمكن أن تتسبب في حدوث تسربات أو اختلال في المحاذاة، مما قد يضر بأداء الإعداد بأكمله. إن فهم المعايير وبروتوكولات الفحص يساعد المختبرات على اختيار المختبرات الصحيحة أنابيب الكوارتز للتطبيقات التحليلية والحفاظ على سلامة الأداة.

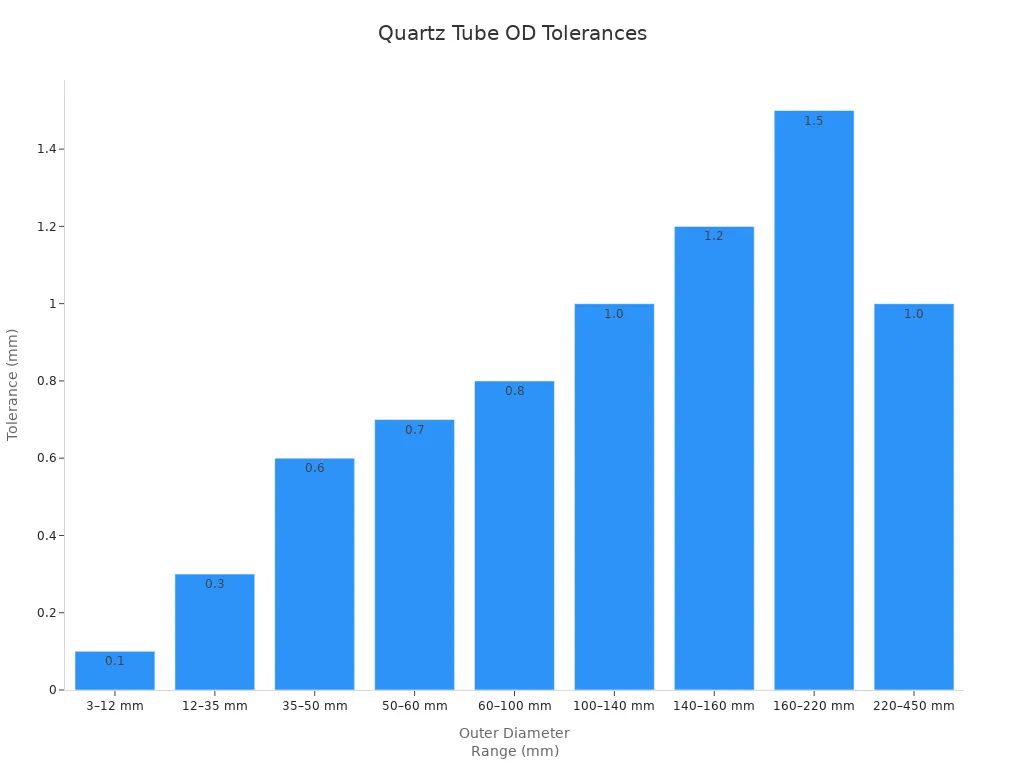

معايير تركيبات الضغط ومتطلبات التفاوت المسموح به

تتطلب تركيبات الضغط التزامًا صارمًا بالتفاوتات المسموح بها للقطر الخارجي لضمان توصيلة خالية من التسرب. وتحدد معايير الصناعة أنه بالنسبة للأنابيب التي يتراوح قطرها بين 3 مم و12 مم، يجب ألا يتجاوز التفاوت المسموح به ± 0.1 مم. وللحصول على دقة أعلى، تتطلب العديد من الأنظمة التحليلية تفاوتات أكثر صرامة، مثل ± 0.05 مم، لمنع فشل الختم والحفاظ على معدلات تسرب منخفضة.

عندما ينخفض القطر الخارجي للأنبوب خارج النطاق الموصى به، يزداد خطر فشل مانع التسرب. يمكن أن يؤدي التجعيد الناقص إلى ملاءمة غير محكمة، مما يؤدي إلى حدوث تسربات أو حتى انفجار تحت الضغط. ومن ناحية أخرى، قد يؤدي التجعيد المفرط إلى تلف كل من الأنبوب والتركيبة، مما يتسبب في فشل سابق لأوانه ويضر بالسلامة الهيكلية للنظام.

نطاق القطر الخارجي (مم) | التفاوت المسموح به للقطر الخارجي (مم) |

|---|---|

3 ≤ Φ < 12 | ±0.1 |

12 ≤ Φ < 35 | ±0.3 |

35 ≤ Φ < 50 | ±0.6 |

50 ≤ Φ < 60 | ±0.7 |

60 ≤ Φ < 100 | ±0.8 |

100 ≤ Φ < 140 | ±1.0 |

140 ≤ Φ < 160 | ±1.2 |

160 ≤ Φ < 220 | ±1.5 |

220 ≤ Φ < 450 | ±1.0 |

العبارات الموجزة الرئيسية:

تمنع تفاوتات OD الأكثر إحكامًا التسريبات واختلال المحاذاة.

يزيد كل من التجعيد الناقص والتجعيد الزائد من مخاطر الفشل.

توجه معايير الصناعة اختيار الأنابيب للأنظمة التحليلية.

بروتوكولات فحص CMM للتحقق من الأبعاد

يوفر فحص آلة قياس الإحداثيات (CMM) طريقة عالية الدقة للتحقق من تفاوتات الأبعاد لأنابيب الكوارتز للتطبيقات التحليلية. وتستخدم المختبرات آلات قياس الإحداثيات لقياس القطر الخارجي وسُمك الجدار واستقامة الأنابيب، مما يضمن استيفاء كل أنبوب للمواصفات المطلوبة. وتساعد هذه العملية في الحفاظ على الاتساق والموثوقية في جميع الأنابيب المستخدمة في الإعدادات التحليلية الحساسة.

تتضمن بروتوكولات فحص CMM عادةً أخذ عينات من الأنابيب من كل دفعة إنتاج وقياس الأبعاد الحرجة في نقاط متعددة على طول الأنبوب. يكتشف هذا النهج أي اختلافات أو عيوب قد تؤثر على أداء الأنبوب في تركيبات الضغط. وبالإضافة إلى CMM، يوفر قياس الملامح البصرية ومقاييس Go/No-Go طرقًا تكميلية لفحص السطح والأبعاد، مما يدعم أحجام الإنتاج العالية ومراقبة الجودة السريعة.

طريقة الفحص | الوصف | حالة الاستخدام |

|---|---|---|

قياس CMM | القياس الدقيق لأبعاد أنابيب الكوارتز | متطلبات الدقة العالية |

قياس الملامح البصرية | تقييم المظهر السطحي والخشونة | تقييم جودة السطح |

مقاييس الانطلاق/عدم الانطلاق | فحوصات أبعاد النجاح/الإخفاق السريعة | فحوصات حجم الإنتاج |

تأثير تشطيب السطح على أداء ختم الطويق

يلعب تشطيب السطح دورًا حاسمًا في أداء موانع تسرب الطويق في الأدوات التحليلية. ويضمن السطح الأملس بمتوسط خشونة (Ra) أقل من 0.8 ميكرومتر تلامسًا مناسبًا بين الأنبوب والطويق، مما يقلل من خطر التسرب. يمكن أن تؤدي المسامية الدقيقة أو الأسطح الخشنة إلى إنشاء مسارات تسرب تفضيلية، مما قد يضر بسلامة الختم ويؤثر على النتائج التحليلية.

غالبًا ما يستخدم الفنيون قياس الملامح البصرية لتقييم جودة سطح الأنابيب قبل التركيب. وتساعد جودة السطح المتناسقة في جميع الأنابيب في الحفاظ على ضغط موحد وإحكام الإغلاق الموثوق به، خاصةً أثناء الدورات الحرارية المتكررة. ويدعم هذا الاهتمام بالتفاصيل استقرار ودقة القياسات التحليلية على المدى الطويل.

العبارات الموجزة الرئيسية:

تعمل الأسطح الملساء على تحسين تلامس الطويق وموثوقية الختم.

يوصى بأن تكون خشونة السطح أقل من 0.8 ميكرومتر.

تشطيب متناسق يدعم أداء الأداة على المدى الطويل.

كيف يؤثر تباين سُمك الجدار على توزيع الإجهاد الحراري ومخاطر الكسر؟

تلعب سماكة الجدار دورًا حاسمًا في أداء وسلامة أنابيب الكوارتز المستخدمة في الأنظمة التحليلية. يمكن أن تؤدي التباينات في سُمك الجدار إلى إجهاد حراري غير متساوٍ، مما يزيد من خطر كسر الأنبوب أثناء العمليات ذات درجات الحرارة العالية. يساعد التحكم الدقيق والتحقق الدقيق من سُمك الجدار في الحفاظ على معدلات التسرب واستقرار خط الأساس وحدود الكشف الموثوق بها في الأجهزة المختبرية.

نمذجة الإجهاد الحراري لتغيرات سماكة الجدار

تُظهر نمذجة الإجهاد الحراري أن كلاً من الاختلافات في درجات الحرارة وسُمك الجدار تؤثر على الإجهاد الذي تتعرض له أنابيب الكوارتز. تمتص الجدران السميكة ضغطًا أكبر، وهو أمر ضروري أثناء دورات التسخين والتبريد السريعة في التطبيقات التحليلية. ومع ذلك، فإن زيادة سماكة الجدار تضيف أيضًا وزنًا، مما قد يؤثر على الأداء في ظل التغيرات السريعة في درجات الحرارة.

تكشف الدراسات أن توزيع الإجهاد الحراري يعتمد على التدفق الحراري وهندسة جدار الأنبوب. عندما يتجاوز التدفق الحراري 18.6 كيلو واط/م²، قد تتجاوز مستويات الإجهاد الحدود الميكانيكية للكوارتز، مما يؤدي إلى فشل محتمل. توجه هذه النتائج المهندسين في تحسين تصميم الأنبوب للأدوات التحليلية عالية الطاقة، مما يضمن بقاء سمك الجدار ضمن الحدود الآمنة.

النتائج الرئيسية | الوصف |

|---|---|

توزيع الإجهاد الحراري | يختلف الإجهاد ودرجة الحرارة عبر جدار الأنبوب، خاصة في المناطق الساخنة. |

التدفق الحراري الحرج | |

الآثار المترتبة على التصميم | تدعم البيانات تصميم أنابيب أكثر أمانًا وموثوقية للتطبيقات التحليلية. |

تقنيات القياس بالموجات فوق الصوتية للتحقق من سُمك الجدار

يوفر الاختبار بالموجات فوق الصوتية طريقة غير مدمرة ودقيقة للغاية لقياس سُمك الجدار في أنابيب الكوارتز. يضع الفنيون مجسًا مزودًا بمسبار مزود بوحدة توصيل على سطح الأنبوب، ويرسل موجات فوق صوتية عبر المادة. يقوم الجهاز بحساب سُمك الجدار عن طريق قياس الوقت الذي يستغرقه الصوت للانتقال عبر الأنبوب والعودة.

تكتشف هذه التقنية العيوب والمخالفات التي يمكن أن تضر بسلامة الأنبوب أثناء الاستخدام في درجات الحرارة العالية. تضمن سماكة الجدار المتناسقة التمدد الحراري المتساوي، مما يقلل من خطر الإجهاد الموضعي والكسر. وتعتمد المختبرات على القياس بالموجات فوق الصوتية للتحقق من أن كل أنبوب يفي بمعايير التصنيع الصارمة قبل استخدامه في الأنظمة التحليلية الحساسة.

عبارات موجزة:

يضمن الاختبار بالموجات فوق الصوتية قياساً دقيقاً لسُمك الجدار.

يدعم التقييم غير المتلف موثوقية الأنبوب.

يقلل التحقق الدقيق من مخاطر الكسر في التطبيقات ذات درجات الحرارة العالية.

التحكم في العمليات الإحصائية لاتساق التصنيع

يساعد التحكم الإحصائي في العمليات (SPC) الشركات المصنعة على الحفاظ على سمك جدار متسق عبر دفعات كبيرة من أنابيب الكوارتز. ومن خلال مراقبة بيانات الإنتاج وتطبيق مخططات التحكم، يمكن للمهندسين تحديد الانحرافات عن المواصفات المستهدفة وتصحيحها بسرعة. ويضمن هذا النهج أن معظم الأنابيب تفي بالتفاوت المطلوب، مما يدعم أداء الأداة الموثوق به.

تُظهر بيانات SPC أن الحفاظ على مؤشر قدرة المعالجة (Cpk) أعلى من 1.33 ينتج عنه أكثر من 99.7% من الأنابيب التي تقع ضمن نطاق سمك الجدار المطلوب. يقلل التصنيع المتسق من احتمالية حدوث تسريبات وانحراف خط الأساس ووقت تعطل الجهاز. تستفيد المختبرات من تحسين قابلية التكرار والثقة في نتائجها التحليلية.

النقطة الأساسية | المزايا |

|---|---|

Cpk مرتفع (> 1.33) | أكثر من 99.7% من الأنابيب تفي بمواصفات سُمك الجدار |

الإنتاج المتسق | يقلل من مخاطر التسريبات وأخطاء الأجهزة |

نتائج موثوقة | دعم النتائج التحليلية القابلة للتكرار |

ما هي مواصفات تفاوتات الطول والتشطيب النهائي التي تمكّن من تكامل الأداة بشكل صحيح؟

يعد التفاوت المناسب في الطول ومواصفات النهاية النهائية أمرًا ضروريًا لدمج أنابيب الكوارتز في الأدوات التحليلية. وتؤثر هذه العوامل على تحديد موضع العينة وتوحيد درجة الحرارة وموثوقية الختم. تساعد طرق التصنيع والفحص المتقدمة المختبرات على تحقيق الدقة اللازمة للحصول على نتائج متسقة.

تأثير تحمل الطول على دقة ملف تعريف درجة حرارة الفرن

يؤثر تفاوت الطول بشكل مباشر على مدى ملاءمة أنبوب الكوارتز داخل الفرن أو الأداة التحليلية. حتى الانحراف البسيط يمكن أن يؤدي إلى تغيير موضع الأنبوب، مما يتسبب في تسخين غير متساوٍ وملامح درجة حرارة غير متناسقة. بالنسبة للتطبيقات التي تتطلب طول مسار دقيق، يبلغ التفاوت المسموح به القياسي ± 0.1 مم، مما يضمن وضع العينة بدقة ونتائج قابلة للتكرار.

ويستخدم المصنعون أنظمة القياس بالليزر وعمليات السحب الآلي لتحقيق هذه التفاوتات الضيقة. يسمح طول الأنبوب المتناسق للفنيين بمحاذاة العينات مع مناطق التسخين، مما يقلل من التباين في درجة الحرارة ويحسن التحكم في التفاعل. يدعم هذا المستوى من الدقة إمكانية التكرار في التحليلات عالية الحساسية.

المواصفات | التسامح |

|---|---|

طول المسار الدقيق | ± 0.1 مم |

جدول ملخص:

يضمن التفاوت الضيق في الطول دقة تحديد موقع العينة بدقة.

يعمل القياس بالليزر والرسم الآلي على تحسين الاتساق.

طول الأنبوب الدقيق يدعم النتائج التحليلية القابلة للتكرار.

خيارات الطلاء النهائي: مصقول باللهب ومطحون ومطلي بالنار

تؤثر النهاية الطرفية لأنابيب الكوارتز على كل من القوة الميكانيكية وأداء الختم. توفر الأطراف المصقولة باللهب سطحًا أملسًا ومستديرًا يقاوم التقطيع ويقلل من تركيزات الضغط. توفر النهايات الأرضية وجهًا مسطحًا ومتعامدًا ومثاليًا لإحكام الإغلاق المتدفق على تركيبات الأدوات، بينما تجمع النهايات المصقولة بالنار بين النعومة والمتانة المحسنة.

يختار الفنيون النهاية النهائية بناءً على متطلبات ختم الجهاز وخطر التدوير الحراري. تعمل النهايات المصقولة باللهب والمصقولة بالنار بشكل جيد للتطبيقات التي تحتاج إلى ثبات حراري عالٍ، بينما تناسب النهايات الأرضية الأنظمة التي تتطلب محاذاة دقيقة. يخضع كل نوع من أنواع التشطيبات للفحص للتأكد من جودة الأطراف، مما يضمن عدم وجود رقائق أو حواف حادة يمكن أن تؤدي إلى حدوث تشققات.

ملخص العبارات

يؤثر اختيار النهاية النهائية على الختم وطول عمر الأنبوب.

أطراف مصقولة باللهب ومصقولة بالنار لتعزيز المتانة.

توفر الأطراف الأرضية محاذاة مثالية للأدوات التحليلية.

مواصفات التعامد من أجل الختم والمحاذاة المناسبة

يضمن تعامد نهايات الأنابيب بشكل متعامد إحكام الإغلاق والمحاذاة المناسبة داخل الأنظمة التحليلية. يستخدم الفنيون تلسكوب المحاذاة الدقيقة لقياس تربيع وتوازي أوجه الأنبوب. وتتضمن العملية محاذاة التلسكوب من خلال تركيبات عنكبوتية لإنشاء خط مرجعي، ثم قياس كلا الطرفين لمعرفة مدى عدم التربيع والتوازي.

تعامد دقيق يمنع التعمّد الدقيق أثناء التركيب، مما قد يؤدي إلى حدوث تسربات أو اختلال في المحاذاة. وتدعم الهندسة الطرفية المتسقة الختم الموثوق به، خاصةً في أنظمة الضغط العالي أو أنظمة التفريغ. توثق المختبرات هذه القياسات كجزء من ضمان الجودة، مما يدعم إمكانية التتبع والامتثال التنظيمي.

النقطة الأساسية | المزايا |

|---|---|

تلسكوب المحاذاة الدقيقة | يقيس تربيع النهاية بدقة |

فحوصات التوازي | يضمن محاذاة الطرفين بشكل صحيح |

التوثيق | يدعم التتبع وضمان الجودة |

ما هي تقنيات التصنيع المتقدمة التي تحقق التحكم الدقيق في الأبعاد؟

تلعب تقنيات التصنيع المتقدمة دورًا حيويًا في إنتاج أنابيب الكوارتز بأبعاد دقيقة للتطبيقات التحليلية. تضمن هذه الأساليب أن كل أنبوب يفي بالتفاوتات الصارمة، وهو أمر ضروري لأداء موثوق للأجهزة. يمكن للمختبرات تحقيق مواصفات مخصصة من خلال فهم هذه العمليات المتقدمة والاستفادة منها.

التحكم في عملية الرسم الدقيق لتناسق الأبعاد

تستخدم عمليات السحب الدقيقة أنظمة تحكم ذات حلقة مغلقة للحفاظ على دقة الأبعاد العالية في تصنيع أنابيب الكوارتز. تعمل المضيفات بنظام التحكم الرقمي وآليات التغذية وأجهزة السحب مع أجهزة تحديد المدى بالليزر لمراقبة وضبط قطر الأنبوب في الوقت الحقيقي. يسمح هذا التكامل للمصنعين بإنتاج أنابيب بأقطار وسماكات جدران متسقة، حتى بالنسبة للأشكال الهندسية المعقدة.

تعمل أنظمة التحكم في الضغط الدقيق عالية الدقة على تعزيز العملية. تعمل هذه الأنظمة على تنظيم القوة المطبقة أثناء السحب، مما يساعد على إنشاء أنابيب شعرية بأشكال مختلفة والأحجام. يظل استقرار الإنتاج مرتفعًا، وتقل مخاطر اختلاف الأبعاد، مما يدعم احتياجات المختبرات التحليلية.

العبارات الموجزة الرئيسية:

يضمن التحكم في الحلقة المغلقة اتساق الأبعاد.

تتيح أنظمة التحكم الرقمي باستخدام الحاسب الآلي والليزر إجراء تعديلات في الوقت الفعلي.

يدعم التحكم في الضغط الجزئي الأشكال الهندسية المخصصة.

أنظمة القياس بالليزر لمراقبة الأبعاد في الوقت الحقيقي

توفر أنظمة القياس بالليزر تغذية راجعة مستمرة أثناء تصنيع أنابيب الكوارتز للتطبيقات التحليلية. تستخدم هذه الأنظمة مستشعرات عالية السرعة لمسح سطح الأنبوب واكتشاف أي انحرافات عن الأبعاد المستهدفة. وتتيح المراقبة في الوقت الحقيقي للمشغلين إجراء تصحيحات فورية، مما يقلل من الهدر ويحسن الجودة الشاملة.

تُظهر البيانات من أنظمة الليزر أنه يمكن اكتشاف أخطاء الأبعاد في غضون أجزاء من الثانية. وتساعد هذه الاستجابة السريعة في الحفاظ على التفاوتات الضيقة، وهو أمر بالغ الأهمية بالنسبة للأنابيب المستخدمة في الأدوات التحليلية الحساسة. يؤدي تكامل القياس بالليزر مع عمليات الرسم الآلي إلى زيادة الإنتاجية وتقليل العيوب.

النقطة الأساسية | المزايا |

|---|---|

التغذية الراجعة في الوقت الفعلي | التصحيح الفوري للانحرافات |

مستشعرات عالية السرعة | اكتشاف الأخطاء بسرعة |

تحسين العائد | عيوب أقل وجودة أعلى |

التحكم في العمليات الإحصائية وتحليل القدرات التصنيعية

مراقبة العمليات الإحصائية (SPC) يستخدم تحليل البيانات لمراقبة عملية تصنيع أنابيب الكوارتز والتحكم فيها. من خلال تتبع بيانات الإنتاج، يحدد نظام مراقبة الأداء SPC الاتجاهات والاختلافات التي يمكن أن تؤدي إلى عيوب. يستخدم المصنعون هذه المعلومات للحفاظ على التفاوتات المحددة وتحسين الكفاءة.

تساعد مراقبة الأداء الفردي على تقليل تباين العمليات، مما يؤدي إلى منتجات ذات جودة أعلى وتكاليف إنتاج أقل. ويضمن التطبيق المتسق لنظام مراقبة الأداء الفردي أن تفي أبعاد الأنبوب المخصص بمتطلبات المختبرات التحليلية. ويدعم التعاون مع الشركات المصنعة والتوثيق الشامل للطرق التي تم التحقق من صحتها تكامل الأجهزة الموثوق بها.

العبارات الموجزة الرئيسية:

يراقب نظام مراقبة الأداء الفردي (SPC) تقلب العمليات ويتحكم فيه.

يحافظ تحليل البيانات على تفاوتات ضيقة.

التوثيق والتعاون لضمان الجودة.

كيف يجب على المختبرات التحليلية تحديد متطلبات الأبعاد للتطبيقات المخصصة؟

يجب أن تحدد المختبرات التحليلية متطلبات الأبعاد الدقيقة لضمان التوافق والأداء في إعدادات الأجهزة المخصصة. تؤثر كل مواصفة على كيفية تفاعل أنابيب الكوارتز للتطبيقات التحليلية مع التركيبات ومناطق التسخين وأنظمة الكشف. يساعد التخطيط والتوثيق الدقيقان المختبرات على تحقيق نتائج موثوقة والحفاظ على الامتثال التنظيمي.

تطوير مواصفات الأبعاد الحرجة من المتطلبات التحليلية

تبدأ المختبرات بتحديد أبعاد الأنبوب التي تؤثر بشكل مباشر على الأداء التحليلي. يقوم الفنيون بمراجعة كتيبات الأجهزة وبروتوكولات الطريقة لتحديد القطر الخارجي المطلوب وسمك الجدار والطول المطلوب لكل تطبيق. ويقومون بتقييم كيفية تأثير هذه الأبعاد على سلامة مانع التسرب ووضع العينة والاستقرار الحراري.

غالبًا ما يستخدم المهندسون البيانات التاريخية من التركيبات السابقة لتحديد مواصفات خط الأساس. على سبيل المثال، وجدت دراسة لـ 550 إعدادًا تحليليًا أن الأنابيب ذات تفاوتات تفاوت القطر الخارجي ± 0.05 مم وتفاوتات سماكة الجدار ± 5% حافظت على معدلات تسرب أقل من 1×10-⁸ ملي بار-ل/ث. توجه هذه النتائج اختيار أنابيب الكوارتز للتطبيقات التحليلية التي تلبي متطلبات الأجهزة عالية الحساسية.

عبارات موجزة:

تؤثر الأبعاد الحرجة على موثوقية الأداة ودقتها.

تدعم البيانات التاريخية قرارات المواصفات.

يضمن التخطيط السليم التوافق مع الأنظمة التحليلية.

تحليل مكدس التسامح للتجميعات متعددة المكونات

يساعد تحليل تكديس التفاوت المسموح به المختبرات على التنبؤ بكيفية تأثير الاختلافات في الأبعاد في المكونات المتعددة على الأداء الكلي للنظام. يقوم الفنيون بحساب التأثير التراكمي لتفاوتات التفاوتات في الأنابيب والتركيبات ومانعات التسرب لمنع حدوث اختلال أو تسرب. ويستخدمون جداول البيانات أو أدوات التصميم بمساعدة الحاسوب لنمذجة هذه التفاعلات وتحديد نطاقات التفاوت المقبولة.

تظهر البيانات المستمدة من التجميعات متعددة المكونات أن التكدس الكلي الذي يتجاوز 0.15 مم يمكن أن يتسبب في فشل الختم أو إزاحة العينة. تقوم المختبرات بضبط التفاوتات المسموح بها للمكونات الفردية لإبقاء الإجمالي ضمن الحدود الآمنة. يحسن هذا النهج من إمكانية التكرار ويقلل من وقت استكشاف الأخطاء وإصلاحها أثناء إعداد الجهاز.

النقطة الأساسية | التأثير |

|---|---|

تحليل التكديس | يمنع الاختلال والتسريبات |

نمذجة التصميم بمساعدة الحاسوب | يحدد تفاعلات التحمل |

الحدود الآمنة | يحسن قابلية التكرار |

معايير التوثيق لمواصفات أنابيب الكوارتز المخصصة

يضمن التوثيق الواضح إمكانية التتبع ويدعم الامتثال التنظيمي في البيئات المختبرية. يقوم الفنيون بتسجيل جميع مواصفات الأبعاد ونتائج الفحص ومعايير القبول لكل أنبوب مخصص. وهي تشمل طرق القياس، مثل اختبار CMM أو الفحص بالموجات فوق الصوتية، وتربط كل أنبوب بدفعة الإنتاج الخاصة به.

تطلب الوكالات التنظيمية من المختبرات الاحتفاظ بسجلات مفصلة للتحقق من صحة الطريقة وتأهيل الأجهزة. يتيح التوثيق المناسب للمهندسين تتبع أي مشكلات في الأداء إلى أنابيب أو دفعات محددة. تعمل هذه الممارسة على بناء الثقة في النتائج التحليلية وتدعم موثوقية الأجهزة على المدى الطويل.

عبارات موجزة:

يدعم التوثيق إمكانية التتبع والامتثال.

تتيح السجلات التفصيلية تحليل الأسباب الجذرية.

تتطلب الوكالات التنظيمية مواصفات تم التحقق من صحتها.

تتطلب أنابيب الكوارتز للتطبيقات التحليلية تحكمًا دقيقًا في القطر وسُمك الجدار والطول لضمان توافق الأجهزة. يسلط الجدول التالي الضوء على المواصفات الأكثر أهمية:

المواصفات | النطاق |

|---|---|

القطر | 1.5 - 160 مم |

الطول | 10 - 3000 مم |

سُمك الجدار | 0.5 - 15 مم |

تعمل المختبرات على تحسين الموثوقية من خلال اتباع ممارسات الصناعة.

تربط إمكانية التتبع كل أنبوب بسجلات الدُفعة والدمج الخاصة به.

يستخدم التحكم في العمليات مخططات SPC للحفاظ على استقرار الإنتاج.

توثق سجلات الفحص الحجم والتفاوتات والنقاء.

تتحقق المختبرات المعتمدة من الأبعاد قبل دمج الأداة.

يساعد الاختيار والتوثيق الدقيقان المختبرات على تحقيق أداء متسق والامتثال التنظيمي.

الأسئلة الشائعة

ما هو التفاوت المسموح به للقطر الخارجي الذي يضمن إحكامًا موثوقًا في الأدوات التحليلية؟

يوصي المصنعون بقطر خارجي متسامح يبلغ ± 0.05 مم لأنابيب الكوارتز. وتساعد هذه المواصفات على منع التسريبات والمحاذاة الخاطئة. وتحقق المختبرات سلامة مانع التسرب بشكل متسق من خلال التحقق من أبعاد الأنبوب بفحص CMM.

النقاط الموجزة:

تفاوت ± 0.05 مم OD يمنع التسريبات.

فحص CMM يؤكد الدقة.

يدعم الختم الموثوق به أداء الأداة.

ما هو التباين في سُمك الجدار الذي يزيد من مخاطر الكسر أثناء التدوير الحراري؟

يزيد تباين سُمك الجدار فوق ±10% من خطر الكسر بمقدار 40-60%. تتعرض المقاطع الرقيقة لإجهاد حراري أعلى، مما قد يتسبب في حدوث تشققات. يساعد القياس بالموجات فوق الصوتية المختبرات على اكتشاف وتجنب الأنابيب ذات التباين غير الآمن في السُمك.

البيانات الرئيسية | التأثير |

|---|---|

التباين > ±10% | 40-60% مخاطر أعلى |

الاختبار بالموجات فوق الصوتية | يكتشف العيوب |

سمك موحد | يقلل من الكسور |

ما هو تفاوت الطول الذي يدعم وضع العينة بدقة في الأفران؟

يضمن تفاوت الطول المسموح به ± 1.0 مم للأنابيب التي يقل طولها عن 500 مم وضع العينة بشكل صحيح. يحافظ الطول الدقيق للأنبوب على ملامح درجة حرارة متسقة. تستخدم المعامل القياس بالليزر للتحقق من طول الأنبوب قبل التركيب.

النقاط الموجزة:

يدعم التفاوت المسموح به ± 1.0 مم الدقة.

القياس بالليزر يؤكد الطول.

تعمل الملفات الشخصية المتسقة على تحسين النتائج.

ما هي خيارات التشطيبات النهائية التي تحسن من إحكام الإغلاق ومتانة الأنبوب؟

يقوم الفنيون باختيار الأطراف المصقولة باللهب أو المطحونة أو المصقولة بالنار بناءً على احتياجات الأداة. الأطراف المصقولة باللهب تقاوم التقطيع. توفر الأطراف المطحونة أسطحًا مستوية لإحكام الإغلاق. تجمع الأطراف المصقولة بالنار بين النعومة والقوة.

نوع التشطيب | المزايا |

|---|---|

مصقول باللهب | يقاوم التشقق |

أرضي | مسطح للإغلاق |

مصقول بالنار | سلس وقوي |

ما هي الوثائق التي تدعم الامتثال التنظيمي لمواصفات أنابيب الكوارتز؟

تحتفظ المختبرات بسجلات لأبعاد الأنبوب ونتائج الفحص وأرقام الدفعات. يتيح التوثيق إمكانية التتبع ويدعم التحقق من صحة الطريقة. تتطلب الوكالات التنظيمية سجلات مفصلة لتأهيل الأجهزة.

النقاط الموجزة:

تربط السجلات أنابيب ربط السجلات بالدفعات.

يدعم التوثيق التحقق من الصحة.

الامتثال يضمن الموثوقية.