تلعب مقاومة الصدمات الحرارية دورًا حاسمًا في عمر خدمة أنابيب الكوارتز للتطبيقات التحليلية. وغالبًا ما تعرض الطرق التحليلية ذات درجات الحرارة العالية هذه الأنابيب للتسخين والتبريد السريع، مما قد يسبب إجهادًا مفاجئًا ويؤدي إلى التشقق أو الفشل. تضمن الإدارة الفعالة للصدمة الحرارية أداءً موثوقًا للأنابيب وتطيل عمرها الافتراضي في البيئات المختبرية الصعبة.

الوجبات الرئيسية

تعد مقاومة الصدمات الحرارية أمرًا بالغ الأهمية لأنابيب الكوارتز، حيث تمنع التشقق أثناء التغيرات السريعة في درجات الحرارة.

إن اختيار الكوارتز عالي النقاء بسماكة جدار موحدة يعزز المتانة ويقلل من مخاطر الفشل.

يؤدي تنفيذ معدلات تسخين وتبريد مضبوطة إلى تقليل الإجهاد الداخلي وإطالة عمر الأنبوب.

تساعد الفحوصات البصرية المنتظمة على اكتشاف العلامات المبكرة للتآكل، مما يسمح بالاستبدال في الوقت المناسب.

يؤدي استخدام عمليات التلدين متعدد المراحل أثناء التصنيع إلى تحسين مقاومة الصدمات الحرارية بشكل كبير.

ما هو فرق درجة الحرارة الذي يسبب فشل الصدمة الحرارية في أنابيب الكوارتز التحليلية؟

تحدد مقاومة الصدمات الحرارية مدى جودة أنابيب الكوارتز للتطبيقات التحليلية تتحمل التغيرات السريعة في درجات الحرارة. غالبًا ما تدفع المختبرات هذه الأنابيب إلى أقصى حدودها أثناء التحليل في درجات الحرارة المرتفعة، مما يجعل من الضروري فهم العوامل التي تؤدي إلى الفشل. تساعد معرفة أسباب الصدمة الحرارية وعتباتها المختبرات على منع الأعطال المكلفة وإطالة عمر الأنبوب.

فهم الاختلافات في معامل التمدد الحراري بين المواد الزجاجية

تحدث الصدمة الحرارية عندما تتمدد أو تنكمش أجزاء مختلفة من الأنبوب بمعدلات مختلفة. ويتميز الكوارتز المصهور بمعامل تمدد حراري منخفض للغاية (α = 0.5 × 10-⁶ K-¹)، مما يسمح له بتحمل تدرجات الحرارة التي من شأنها أن تحطم زجاج البورسليكات بسرعة (α = 3.3 × 10-⁶ K-¹). وتعني هذه الخاصية أن أنابيب الكوارتز للتطبيقات التحليلية يمكنها تحمل دورات التسخين والتبريد السريعة التي من شأنها أن تتسبب في تشقق المواد الأخرى.

تلعب نقاء المادة وسماكة الجدار أيضًا دورًا في مقاومة الصدمات الحرارية. فالكوارتز عالي النقاء بسماكة جدار موحدة يقاوم التشقق بشكل أفضل من الأنابيب غير النقية أو غير المتساوية، ويمكن أن تتسبب معدلات التسخين أو التبريد التي تزيد عن 1000 درجة مئوية/الدقيقة في حدوث عطل حتى في الكوارتز عالي الجودة. يجب أن تختار المختبرات المواد المناسبة وتتحكم في تغيرات درجة الحرارة لمنع الضغوط الداخلية.

تقاوم أنابيب الكوارتز الصدمات الحرارية بشكل أفضل من معظم المواد الزجاجية، ولكن لا يزال من الممكن أن تتسبب الفروق الشديدة في درجات الحرارة في حدوث تشقق أو التواء أو فشل كامل.

النقاط الرئيسية:

معامل تمدد حراري منخفض يمنح الكوارتز مقاومة فائقة للصدمات.

نقاء المادة وسُمك الجدار تؤثر على متانة الأنبوب.

معدلات التدفئة/التبريد المتحكم بها ضرورية لطول عمر الأنبوب.

كيف تركز التقطيعات الهندسية الإجهاد الحراري

تخلق الانقطاعات الهندسية، مثل الوصلات الملحومة أو التحولات القطرية، نقاط ضعف في أنابيب الكوارتز. تركز هذه المناطق الإجهاد الحراري أثناء التغيرات السريعة في درجات الحرارة، مما يجعلها أكثر عرضة للتشقق أو الفشل. وغالبًا ما يتجاوز الإجهاد 50 ميجا باسكال عند هذه النقاط، خاصةً عندما تكون الفروق في درجات الحرارة عالية.

يمكن أن تقلل تعديلات التصميم من تركيزات الضغط وتحسين طول عمر الأنبوب. تساعد التحولات التدريجية وشقوق الإغاثة وأنصاف أقطار الشرائح على توزيع الضغط بشكل متساوٍ، بينما يمنع تجنب الزوايا الحادة بدء التشقق. تستخدم الشركات المصنعة للأنابيب التحليلية هذه الاستراتيجيات لتقليل مخاطر الفشل في التطبيقات الصعبة.

تتحمل أنابيب الكوارتز للتطبيقات التحليلية ذات الهندسة المحسّنة المزيد من الدورات الحرارية وتتعرض لعدد أقل من الأعطال في الإعدادات المختبرية.

تعديل التصميم | التأثير على تركيز الإجهاد |

|---|---|

التحولات التدريجية | يقلل من زيادة التوتر المفاجئ |

شقوق الإغاثة | يخفف من الإجهاد الموضعي |

أنصاف أقطار الشرائح | يمنع تشققات الزوايا الحادة |

شقوق صغيرة متعددة | تنعيم توزيع الضغط على نحو سلس |

طرق اختبار التبريد بالماء للتحقق من صحة الصدمات الحرارية ASTM C1525

يقيّم اختبار التبريد بالماء ASTM C1525 اختبار التبريد بالماء ASTM C1525 مدى مقاومة أنابيب الكوارتز للصدمة الحرارية. في هذا الاختبار، يقوم الفنيون بتسخين عينات السيراميك إلى درجة حرارة عالية، ثم تبريدها بسرعة في الماء لإحداث إجهاد حراري. يفحصون العينات بحثًا عن أي تلف مرئي ويحسبون قوة الانثناء لتحديد ما إذا كانت المادة تحتفظ بخصائصها.

يمكن أن يتحمل زجاج الكوارتز درجات حرارة أعلى من 1000 درجة مئوية في هذا الاختبار، وغالبًا ما لا تظهر أي فشل واضح أو فقدان للقوة. وتساعد هذه الطريقة المختبرات والمصنعين على التأكد من أن أنابيب الكوارتز للتطبيقات التحليلية تفي بمعايير المتانة الصارمة قبل استخدامها في التحليل في درجات الحرارة العالية.

يوفر اختبار ASTM C1525 معيارًا موثوقًا للتنبؤ بأداء الأنبوب في ظل التدوير الحراري الشديد.

الإجراءات | الوصف |

|---|---|

التدفئة | تسخين العينات إلى درجة حرارة عالية محددة مسبقًا |

التبريد | التبريد السريع في حمام مائي للحث على الإجهاد الحراري |

الفحص | فحوصات بصرية وغير مدمرة للتحقق من التلف |

قوة الانثناء | الحساب بناءً على أبعاد العينة وحمل الكسر |

لماذا تنجو بعض أنابيب الكوارتز من آلاف الدورات الحرارية بينما يفشل البعض الآخر قبل الأوان؟

تُظهر أنابيب الكوارتز أعمارًا مختلفة في الإعدادات التحليلية ذات درجات الحرارة العالية. تتحمل بعض الأنابيب آلاف الدورات الحرارية، بينما تتشقق أنابيب أخرى أو تتحلل بعد بضع مئات من الاستخدامات فقط. وتفسر هذه الاختلافات عدة عوامل، بما في ذلك إزالة النترة، والتلدين، ومحتوى الهيدروكسيل.

آليات التفتت في زجاج الكوارتز عالي الحرارة

يبدأ التفتت عندما يواجه زجاج الكوارتز درجات حرارة عالية متكررة. القطرات السائلة المنواة ببطء داخل المصفوفة غير المتبلورة، ومع مرور الوقت، تندمج هذه القطرات في جبهات تنمو بسرعة أكبر. ويسرّع التلوث من العناصر القلوية مثل الصوديوم أو البوتاسيوم أو الليثيوم، بالإضافة إلى التعرض لأجواء غنية بالأكسجين فوق 1000 درجة مئوية، هذه العملية ويؤدي إلى تغيرات مرئية في الأنبوب.

غالبًا ما يلاحظ فنيو المختبرات وجود مناطق حليبية أو أسطح خشنة على أنابيب الكوارتز للتطبيقات التحليلية بعد الاستخدام المطول. تشير هذه المؤشرات المرئية إلى أن الهياكل البلورية قد بدأت في التكون، مما يضعف الأنبوب ويزيد من خطر فشل الصدمة الحرارية. حمل الزجاج في منطقة إزالة النتروجين أو التبريد ببطء شديد يسمح بنمو البلورات، مما يقلل من طول عمر الأنبوب.

يفسر الانحلال الحراري سبب تعطل بعض الأنابيب مبكرًا، خاصةً عند حدوث تلوث أو تبريد غير مناسب.

النقاط الرئيسية:

التلوث وارتفاع درجة الحرارة محرك إزالة النترجة.

العلامات المرئية المظهر الحليبي والخشونة.

تبريد بطيء يزيد من مخاطر النمو البلوري.

مواصفات نقطة التلدين وأثرها على تخفيف الإجهاد

يزيل التلدين الضغوط الداخلية من أنابيب الكوارتز. يقوم المصنعون بتسخين الأنابيب إلى نقطة التلدين، عادةً حوالي 1120 درجة مئوية، وتثبيتها لعدة ساعات قبل التبريد بمعدل محكوم. تمنع هذه العملية تراكم الإجهادات المتبقية، والتي يمكن أن تقلل من مقاومة الصدمات الحرارية بنسبة تصل إلى 50% إذا لم يتم تنفيذها بشكل صحيح.

تصمد الأنابيب الملدنة بشكل صحيح لأكثر من 5000 دورة حرارية بين درجة حرارة محيطة و1100 درجة مئوية، بينما قد تفشل الأنابيب المعالجة بشكل غير ملائم بعد 500-1000 دورة فقط. تُظهر البيانات المستمدة من دفعات الإنتاج أن التبريد المبرمج عند 50 درجة مئوية في الساعة بعد التلدين يضمن تخفيف الإجهاد ويزيد من متانة الأنبوب. من المرجح أن تتشوه الأنابيب ذات الإجهاد المتبقي أو تتشقق تحت الضغط المتكرر التدوير الحراري.

يستخدم المصنعون بروتوكولات تلدين دقيقة لضمان أداء أنبوب متسق.

عامل التلدين | التأثير على طول عمر الأنبوب |

|---|---|

نقطة التلدين الصحيحة | يزيد من تخفيف التوتر إلى أقصى حد |

معدل التبريد المبرمج | يمنع الإجهاد المتبقي |

التلدين غير الكافي | يقلل من تحمل الدورة |

تأثير محتوى OH على ثبات الطور في درجات الحرارة العالية

تعمل مجموعات الهيدروكسيل (OH) على تعطيل البنية المستقرة لزجاج الكوارتز. تكسر هذه المجموعات روابط Si-O في الشبكة، مما يزيد من المسامية ويقلل من الاستقرار الكيميائي والكثافة واللزوجة. كما أن وجود مجموعات الهيدروكسيل يقلل أيضًا من درجة حرارة التليين ويعزز التبلور، مما يجعل الأنابيب أكثر عرضة للتدهور في درجات الحرارة العالية.

تُظهر أنابيب الكوارتز ذات المحتوى العالي من OH قوة هيكلية منخفضة ومقاومة للحرارة والتوحيد البصري. تقلل هذه التغييرات من ثبات الطور وتزيد من احتمالية الفشل أثناء التدوير الحراري. تفضل المختبرات الأنابيب ذات محتوى OH أقل من 30 جزء في المليون للحفاظ على المتانة والأداء.

يعد محتوى OH المنخفض ضروريًا لأنابيب الكوارتز الموثوق بها للتطبيقات التحليلية في البيئات الصعبة.

النقاط الرئيسية:

نسبة عالية من الهيدروكسيد الهيدروجين يقلل من الثبات الكيميائي والهيكلي.

محتوى OH منخفض يحسن ثبات الطور وطول عمر الأنبوب.

مجموعات OH تعزيز التبلور وانخفاض مقاومة الحرارة.

كيف تعمل معلمات التشغيل على تحسين طول عمر أنبوب الكوارتز في أنظمة الأفران التحليلية؟

تلعب المعلمات التشغيلية دوراً حاسماً في تحديد عمر أنابيب الكوارتز في أنظمة الأفران التحليلية. وتشمل هذه المعلمات معدلات ارتفاع درجة الحرارة، وخصائص تصميم الفرن، والتعامل مع الإجهاد الميكانيكي أثناء إدخال العينة وإزالتها. يساعد فهم أهمية هذه العوامل المختبرات على زيادة عمر الأنبوب إلى أقصى حد والحفاظ على نتائج تحليلية موثوقة.

تحسين معدل منحدر درجة الحرارة للطرق التحليلية المختلفة

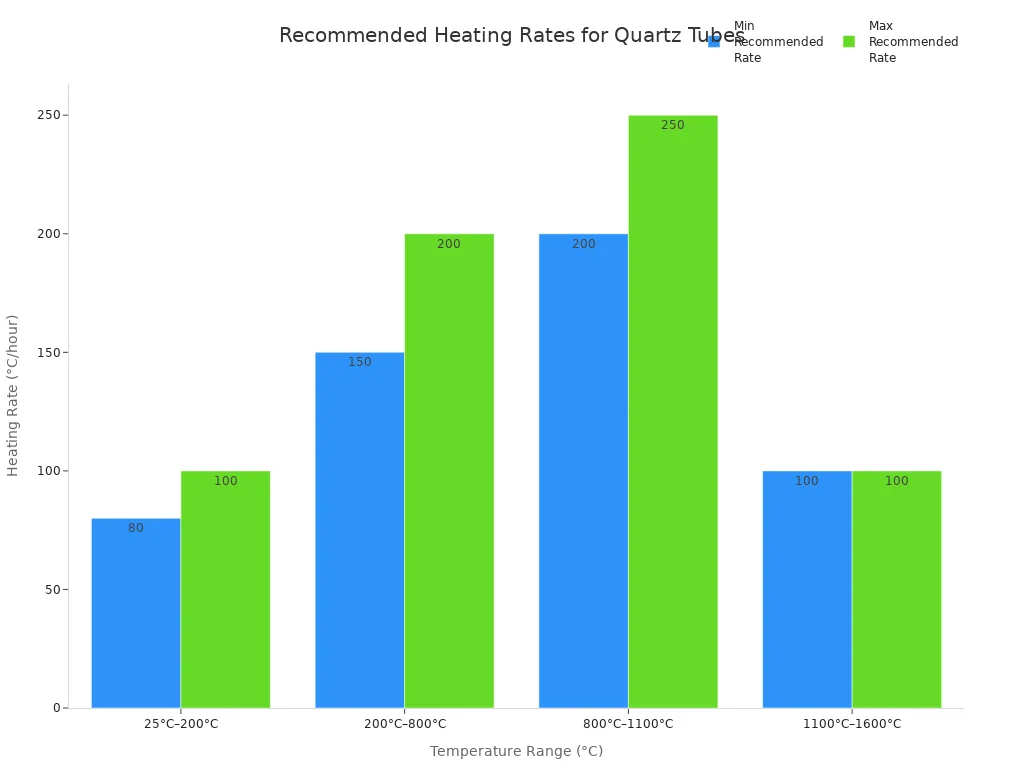

تؤثر معدلات ارتفاع درجة الحرارة بشكل مباشر على الإجهاد الذي تتعرض له أنابيب الكوارتز. تُعرِّض المختبرات التي تستخدم التسخين أو التبريد السريع الأنابيب للتمدد أو الانكماش المفاجئ، مما يزيد من خطر التشقق ويقصر من عمر الخدمة. من خلال تحسين معدلات الانحدار الحراري، يمكن للفنيين تقليل التدرجات الحرارية ومنع فشل الأنابيب قبل الأوان.

تختلف معدلات الارتفاع الموصى بها حسب نطاق درجة الحرارة، ويساعد اتباع هذه الإرشادات في الحفاظ على سلامة الأنبوب. على سبيل المثال، يجب ألا تتجاوز التسخين من 25 درجة مئوية إلى 200 درجة مئوية 80-100 درجة مئوية في الساعة، بينما تسمح النطاقات الأعلى مثل 800 درجة مئوية إلى 1100 درجة مئوية بحد أقصى 200-250 درجة مئوية في الساعة. تستفيد الأساليب التحليلية التي تتطلب تدويرًا متكررًا من معدلات زيادة أبطأ، حيث إنها تقلل من تراكم الإجهاد الداخلي.

يظهر ملخص مرئي لهذه التوصيات في الرسم البياني أدناه:

النقاط الرئيسية:

معدلات ارتفاع أبطأ تقليل الإجهاد الحراري وإطالة عمر الأنبوب.

الطرق التحليلية المختلفة تتطلب إعدادات معدل الانحدار المخصص.

تحكم متسق في معدل الانحدار المتسق يمنع تعطل الأنبوب المفاجئ.

ميزات تصميم الفرن التي تعزز طول عمر أنبوب الكوارتز

تؤثر ميزات تصميم الفرن بشكل كبير على متانة أنابيب الكوارتز. يصمم المهندسون الأفران الحديثة بعناصر تسخين موزعة بالتساوي وعزل منخفض الكتلة الحرارية لضمان درجة حرارة موحدة عبر الأنبوب. وتمنع هذه الميزات البقع الساخنة والتدرجات الحرارية التي يمكن أن تسبب إجهادًا موضعيًا وفشل الأنبوب في نهاية المطاف.

يساعد الوضع الاستراتيجي لسدادات السيراميك والألومينا في الحفاظ على درجات حرارة متوازنة، خاصةً في نهايات الأنابيب حيث تكون حلقات O المانعة للتسرب عرضة للحرارة. توفر طرازات الأفران ثلاثية المناطق طاقة إضافية في الأطراف، مما يزيد من تحسين انتظام درجة الحرارة ويقلل من خطر الصدمة الحرارية. كما تقلل الدروع الإشعاعية وسدادات العزل من فقدان الحرارة، مما يدعم ظروف التشغيل المستقرة.

يلخص الجدول التالي الميزات الرئيسية لتصميم الفرن وفوائدها:

ميزة التصميم | المزايا |

|---|---|

عناصر تسخين متساوية | يمنع البقع الساخنة |

عزل منخفض الكتلة الحرارية | تعزيز الكفاءة |

وضع سدادة السيراميك/الألومينا | يحافظ على درجة حرارة متوازنة |

3-تعزيز الطاقة في 3 مناطق | يحسّن انتظام درجة الحرارة النهائية |

الدروع الواقية من الإشعاع/سدادات العزل | يقلل من الفقد الحراري |

عوامل الإجهاد الميكانيكي أثناء إدخال العينة وإزالتها

يمكن أن يؤدي الإجهاد الميكانيكي أثناء مناولة العينة إلى تقصير عمر أنابيب الكوارتز. تُحدث الصدمات المفاجئة أو الإدخال غير السليم أو إزالة العينات قوى موضعية تخلق شقوقًا صغيرة أو تضعف بنية الأنبوب. بمرور الوقت، تنمو هذه العيوب الصغيرة وتجعل الأنبوب أكثر عرضة للصدمات الحرارية.

يمكن أن يقلل الفنيون من الإجهاد الميكانيكي باستخدام حركات سلسة ومضبوطة والتأكد من تسخين العينات قبل إدخالها. تساعد الصيانة المنتظمة والتدريب المنتظم الموظفين على التعرف على ممارسات المناولة الخطرة وتجنبها. تقلل الإجراءات المتسقة من فرصة حدوث تلف عرضي وتدعم عمر خدمة أطول للأنابيب.

النقاط الرئيسية:

التعامل اللطيف مع العينة يمنع التشققات الدقيقة.

عينات التسخين المسبق تقلل من الصدمات الحرارية والميكانيكية.

التدريب والصيانة الروتينية تعزيز أفضل الممارسات.

ما هي التطورات في التصنيع التي تحسن مقاومة الصدمات الحرارية في أنابيب الكوارتز التحليلية؟

أدت التطورات في التصنيع إلى تغيير متانة أنابيب الكوارتز في المختبرات التحليلية. وتساعد هذه التحسينات الأنابيب على تحمل المزيد من الدورات الحرارية وتقلل من خطر الفشل المفاجئ. إن فهم أهمية هذه التطورات يمكن أن يساعد المختبرات على اختيار أفضل المنتجات للتطبيقات الصعبة.

تطوير بروتوكول التلدين متعدد المراحل وتحسينه

تزيد بروتوكولات التلدين متعدد المراحل من مقاومة الصدمات الحرارية لأنابيب الكوارتز. يستخدم المصنعون دورات تسخين وتبريد محكومة في درجات حرارة محددة لإزالة الضغوط الداخلية وتحسين قوة الأنبوب. وتسمح هذه العملية للأنابيب بالبقاء على قيد الحياة لأكثر من 5000 دورة حرارية بين درجة حرارة الغرفة و1100 درجة مئوية، وهو ما يمثل تحسنًا كبيرًا مقارنةً بالطرق القديمة.

يضمن استخدام تثبيت درجة الحرارة عند كل من نقطة الإجهاد ونقطة التلدين اكتمال تخفيف الإجهاد. تُظهر البيانات المستمدة من دفعات الإنتاج أن الأنابيب الملدنة بهذه البروتوكولات تتمتع بمقاومة أعلى للصدمات الحرارية بنسبة 30-50% مقارنةً بتلك التي تتم معالجتها بطرق أحادية المرحلة. تستفيد المختبرات من تقليل عمليات استبدال الأنابيب والحصول على نتائج تحليلية أكثر موثوقية.

يفسر التلدين متعدد المراحل سبب استمرار الأنابيب الحديثة لفترة أطول في البيئات ذات درجات الحرارة العالية.

النقاط الرئيسية:

يقلل من الإجهاد الداخلي

يزيد من قدرة الدورة على التحمل

تحسين الموثوقية

تأثير تشطيب السطح على أداء الدورة الحرارية

تلعب جودة تشطيب السطح دورًا حاسمًا في أداء أنابيب الكوارتز أثناء التدوير الحراري. ويمنع السطح الأملس التصاق الجسيمات ويضمن تدفق الغاز بشكل موحد، وهو أمر حيوي لعمليات مثل ترسيب البخار الكيميائي المعزز بالبلازما. تخلق تقنيات التصنيع المتقدمة تشطيبات عالية الجودة تساعد الأنابيب على الحفاظ على خصائصها من خلال التسخين والتبريد المتكرر.

تتسبب الأنابيب ذات الأسطح الخشنة في حدوث تشققات دقيقة بسهولة أكبر، مما قد يؤدي إلى فشل مبكر. تشير الدراسات إلى أن الأنابيب ذات خشونة السطح التي تقل خشونتها عن 0.4 ميكرومتر لديها معدلات فشل أقل بما يصل إلى 25% أثناء التدوير الحراري من تلك ذات التشطيبات الأكثر خشونة. تعاني المختبرات التي تختار الأنابيب ذات الجودة السطحية الفائقة من اضطرابات أقل وعمر افتراضي أطول للأنابيب.

يظهر ملخص لتأثير تشطيب السطح في الجدول أدناه:

جودة تشطيب السطح | أداء التدوير الحراري |

|---|---|

سلس (<0.4 ميكرومتر را) | معدل فشل أقل، وتدفق أفضل للغاز |

خشن (> 0.4 ميكرومتر رع) | ارتفاع مخاطر التشققات الدقيقة والأعطال |

التحكم في العمليات الإحصائية لاتساق التمدد الحراري

يضمن التحكم في العمليات الإحصائية (SPC) أن كل دفعة من أنابيب الكوارتز تلبي معايير التمدد الحراري الصارمة. ويراقب المصنعون معامل التمدد الحراري أثناء الإنتاج للحفاظ على الاتساق ومنع نقاط الضعف. ويؤدي هذا النهج إلى أنابيب ذات أداء يمكن التنبؤ به وعدد أقل من الأعطال غير المتوقعة.

يستخدم SPC البيانات في الوقت الحقيقي وأنظمة الفحص الآلي لاكتشاف أي انحرافات عن المعامل المستهدف البالغ 0.5 × 10-⁶ K-¹. عندما يطبق المصنعون نظام مراقبة الأداء SPC، فإنهم يحققون تباينًا بمقدار ±51 درجة مئوية من معامل ±51 درجة مئوية عبر دفعات الإنتاج، مما يقلل من خطر فشل الأنابيب في ظل التغيرات السريعة في درجات الحرارة. تستفيد المختبرات التي تستخدم أنابيب الكوارتز للتطبيقات التحليلية مع التحقق من SPC من ثقة أكبر في طول عمر الأنبوب.

تفسر التطورات في التصنيع مثل SPC السبب في أن الأنابيب الحديثة توفر موثوقية وأداءً أفضل.

النقاط الرئيسية:

يضمن اتساق خصائص المواد

يقلل من مخاطر الفشل

يدعم النتائج التحليلية الموثوقة

كيف يمكن للمختبرات التحليلية تنفيذ الصيانة الوقائية لإطالة عمر خدمة أنابيب الكوارتز؟

تلعب الصيانة الوقائية دورًا حيويًا في إطالة عمر خدمة أنابيب الكوارتز في المختبرات التحليلية. تقلل المختبرات التي تطبق بروتوكولات الفحص والاستبدال المنظم من الأعطال غير المتوقعة وتحافظ على أداء تحليلي متسق. يساعد فهم سبب أهمية هذه الممارسات المختبرات على تعظيم قيمة أنابيب الكوارتز للتطبيقات التحليلية.

معايير الفحص البصري للكشف عن الانحراف عن طريق الفحص البصري

يسمح الفحص البصري لموظفي المختبر باكتشاف العلامات المبكرة لإزالة التكلس قبل حدوث فشل كارثي في الأنبوب. يبحث الفنيون عن المناطق الحليبية أو الغائمة وخشونة السطح والتغيرات في شفافية الأنبوب، والتي تشير إلى بداية التبلور. تظهر هذه الإشارات البصرية غالبًا بعد دورات الحرارة العالية المتكررة أو التعرض للملوثات، مما يشير إلى أن بنية الأنبوب قد بدأت في التدهور.

وتساعد عمليات الفحص المنتظمة كل 500 دورة تحليلية المختبرات على تحديد الأنابيب المعرضة للخطر، حيث تُظهر البيانات أن مناطق إزالة النتروجين التي تتجاوز 10% من الطول المسخن تتنبأ بفشل وشيك. يقوم الفنيون أيضًا بقياس قطر الأنبوب، حيث تشير الزيادة التي تزيد عن 0.2 مم إلى ضعف هيكلي ناتج عن الإجهاد الحراري المتراكم. يسمح الاكتشاف المبكر من خلال الفحص البصري للمختبرات باستبدال الأنابيب قبل أن تضر بالنتائج التحليلية.

تشكل الفحوصات البصرية الروتينية أساس برنامج الصيانة الاستباقية.

النقاط الرئيسية:

المناطق الحليبية والخشونة إزالة النترية من الإشارة.

تغيرات القطر تشير إلى الإجهاد الهيكلي.

عمليات التفتيش المنتظمة منع الأعطال غير المتوقعة.

تطوير بروتوكولات استبدال الأنابيب الخاصة بالمختبر

يضع كل مختبر بروتوكول استبدال الأنابيب الخاص به بناءً على أنماط الاستخدام والمتطلبات التحليلية. يقوم الموظفون بتتبع عدد الدورات الحرارية ودرجات حرارة التشغيل القصوى وأي حوادث تبريد سريع أو فقدان للطاقة. وتساعد هذه السجلات المختبرات على التنبؤ بموعد وصول الأنبوب إلى نهاية عمره التشغيلي الموثوق.

تُظهر البيانات المستمدة من أكثر من 600 عملية تركيب أن الاستبدال الاستباقي، الذي يتم تشغيله عن طريق العلامات المرئية أو تغيرات الأبعاد، يقلل من وقت التعطل الطارئ بمقدار 40%. كما تتبع المختبرات أيضًا أفضل الممارسات للتنظيف والمناولة مثل السماح للفرن بالتبريد قبل التنظيف، واستخدام فرش ناعمة، وتجنب المواد الكيميائية القاسية. تمنع هذه الخطوات الخدوش والتفاعلات الكيميائية التي يمكن أن تضعف الأنبوب.

يبرز جدول ملخص عناصر البروتوكول الرئيسية:

عنصر البروتوكول | الغرض |

|---|---|

تتبع عدد الدورات | يتنبأ بعمر الأنبوب |

الفحوصات البصرية وفحوصات الأبعاد | يكتشف علامات الفشل المبكرة |

التنظيف المجدول | يحافظ على سلامة الأنبوب |

الاستبدال الاستباقي | تقليل وقت التعطل الطارئ |

نماذج التنبؤ بمدى الحياة استنادًا إلى تاريخ التدوير الحراري

تستخدم نماذج التنبؤ بالعمر الافتراضي البيانات التاريخية لتقدير متى سيفشل أنبوب الكوارتز. تجمع المختبرات معلومات عن عدد الدورات ونطاقات درجات الحرارة وأي أحداث صدمة حرارية لبناء نماذج دقيقة. تساعد هذه النماذج الموظفين على جدولة عمليات الاستبدال قبل وصول الأنابيب إلى نقاط الفشل الحرجة.

يُظهر التحليل الإحصائي أن الأنابيب ذات معدلات الانحدار المضبوطة والمحتوى المنخفض من الهيدروكسيل تدوم لأكثر من 5000 دورة، بينما قد تفشل الأنابيب المعرضة لتغيرات سريعة في درجات الحرارة أو التلوث بعد 500-1000 دورة. من خلال الجمع بين تاريخ الدورات ونتائج الفحص، يمكن للمختبرات تحسين جداول الصيانة وتقليل التكاليف. تضمن النماذج التنبؤية بقاء العمليات التحليلية دون انقطاع ومتوافقة مع معايير الجودة.

يعتمد التنبؤ الفعال بمدى الحياة على حفظ السجلات الدقيقة والتحليل المنتظم للبيانات.

النقاط الرئيسية:

البيانات التاريخية تحسين دقة التنبؤ.

الظروف الخاضعة للرقابة إطالة عمر الأنبوب.

النماذج التنبؤية دعم العمليات غير المنقطعة.

تحدد مقاومة الصدمات الحرارية بشكل مباشر المدة التي تدوم فيها أنابيب الكوارتز للتطبيقات التحليلية في إعدادات المختبرات ذات درجات الحرارة العالية. وتشهد المختبرات التي تتبع أفضل الممارسات التقنية وإجراءات الصيانة الوقائية أعطالًا أقل ونتائج أكثر موثوقية.

يسمح الختم الضعيف بين الشفة والأنبوب بدخول الأكسجين أو الرطوبة، والتي يمكن أن تتفاعل مع السيليكون في درجات الحرارة العالية وتشكل طبقة معيبة تقصر من عمر الأنبوب.

تُظهر أنابيب الكوارتز مقاومة أقل لدورات التبريد والحرارة المتكررة مقارنةً ببعض المواد الأخرى، لذا فإن التدوير المتكرر يمكن أن يسبب تشققات أو تعبًا.

يساعد تطبيق الاستراتيجيات وتقنيات المراقبة التي تمت مناقشتها المختبرات على تحقيق الأداء الأمثل للأنابيب وإطالة عمر الخدمة.

الأسئلة الشائعة

لماذا تعتبر مقاومة الصدمات الحرارية مهمة لأنابيب الكوارتز في المختبرات التحليلية؟

مقاومة الصدمات الحرارية تمنع تشقق الأنابيب أثناء التغيرات السريعة في درجات الحرارة.

تدوم أنابيب الكوارتز ذات المقاومة العالية لفترة أطول وتقلل من تكاليف الاستبدال.

تعتمد المختبرات على الأنابيب المتينة للحصول على نتائج متسقة.

نصيحة: اختر الأنابيب ذات معاملات التمدد الحراري المنخفضة للحصول على أفضل أداء.

لماذا تزيد الانقطاعات الهندسية من مخاطر الفشل في أنابيب الكوارتز؟

تخلق الانقطاعات الهندسية نقاط إجهاد أثناء التسخين والتبريد.

يتركز الإجهاد عند الوصلات الملحومة أو تغيرات القطر، مما يتسبب في حدوث تشققات.

يصمم المصنعون أنابيب ذات انتقالات سلسة لتقليل هذا الخطر.

الميزة | التأثير |

|---|---|

الوصلات الملحومة | الضغط العالي |

انتقالات سلسة | انخفاض مخاطر الفشل |

لماذا يجب على المختبرات مراقبة محتوى OH في أنابيب الكوارتز؟

يؤدي ارتفاع محتوى OH إلى إضعاف بنية الكوارتز في درجات الحرارة المرتفعة.

تقاوم الأنابيب ذات المحتوى المنخفض من الهيدروكسيد الهيدروجين إزالة النترجة وتدوم لفترة أطول.

تستخدم المختبرات التحليل الطيفي بالأشعة تحت الحمراء للتحقق من مستويات OH.

النقاط الرئيسية:

محتوى OH منخفض يزيد من طول عمر الأنبوب.

نسبة عالية من الهيدروكسيد الهيدروجين تسريع الفشل.

ما أهمية الصيانة الوقائية لطول عمر أنبوب الكوارتز؟

تكتشف الصيانة الوقائية العلامات المبكرة لتدهور الأنابيب.

تمنع عمليات الفحص المنتظمة وعمليات الاستبدال المجدولة الأعطال غير المتوقعة.

تحافظ المختبرات على عمليات موثوقة من خلال اتباع بروتوكولات الصيانة.

🛠️ ملاحظة: افحص الأنابيب كل 500 دورة للحصول على أفضل النتائج.

لماذا تعمل معدلات ارتفاع درجة الحرارة المتحكم بها على إطالة عمر أنبوب الكوارتز؟

تقلل معدلات الارتفاع المتحكم بها من الإجهاد الحراري أثناء التسخين والتبريد.

الأنابيب المعرضة لتغيرات بطيئة في درجات الحرارة تنجو من دورات أكثر.

يحدد الفنيون معدلات الانحدار بناءً على متطلبات الطريقة التحليلية.

معدل الانحدار | طول عمر الأنبوب |

|---|---|

سريع | أقصر |

التحكم | أطول |