هناك عدة عوامل تؤثر بشكل مباشر على دقة قطع أنبوب الكوارتز. وتحدد عملية القطع التفاوتات التي يمكن تحقيقها والتشطيب النهائي للحافة ومخاطر التشققات الدقيقة. تؤثر خصائص الأنبوب مثل سمك الجدار والقطر والإجهاد الداخلي على استقرار عملية القطع والنتيجة النهائية. وتعتمد عملية القطع أيضًا على التركيب والإعداد، والتي يجب أن تؤمن الأنبوب دون التسبب في تلفه. تعمل المعالجة اللاحقة للقطع، بما في ذلك التلميع بالنار والتنظيف، على تحسين نتائج عملية القطع. تضمن المواصفات الواضحة للمتطلبات تلبية عملية القطع لمعايير الاستخدام النهائي. تلعب كل مرحلة من مراحل عملية القطع دورًا حاسمًا في تحقيق النتائج المرجوة.

الوجبات الرئيسية

اختر طريقة القطع المناسبة لتحقيق الدقة وجودة الحافة المطلوبة. يوفر النشر الماسي باستخدام الحاسب الآلي والقطع بالليزر مزايا فريدة لتطبيقات مختلفة.

فهم كيفية تأثير خصائص الأنبوب مثل سُمك الجدار والقطر على ثبات القطع. اضبط معدلات التغذية وطرق التشبيك بناءً على هذه العوامل لتحسين النتائج.

ضمان التركيب والإعداد المناسب للحفاظ على ثبات الأبعاد أثناء القطع. استخدم مستشعرات معايرة للتحكم في ضغط التشبيك ومنع تلف الأنبوب.

تنفيذ تقنيات المعالجة اللاحقة للقطع مثل الصقل بالنار لتحسين جودة الحواف. هذه الخطوة ضرورية لاستعادة القوة وضمان الامتثال للمواصفات.

تحديد متطلبات القطع بوضوح من خلال رسومات فنية مفصلة. تساعد هذه الممارسة على منع الأخطاء وتضمن استيفاء المنتج النهائي لمعايير الجودة.

ما هي طرق القطع التي تحقق مستويات دقة مختلفة؟

تعتمد دقة قطع أنابيب الكوارتز على طريقة القطع المختارة والمعدات المستخدمة ومعلمات العملية. تقدم كل تقنية مزايا فريدة من نوعها من حيث دقة الأبعاد وجودة الحافة وملاءمتها لخصائص أنبوب معين. ويساعد فهم هذه الاختلافات المستخدمين على اختيار أفضل طريقة لتطبيقاتهم.

النشر الماسي باستخدام الحاسب الآلي باستخدام الحاسب الآلي - قدرات دقيقة

يوفر النشر الماسي باستخدام الحاسب الآلي دقة عالية لدقة قطع أنابيب الكوارتز. يستخدم المشغّلون شفرات مشبعة بالماس بسماكة تتراوح بين 0.5 و1.0 مم، مع تحسين سرعة القطع إلى 5-15 مم/الدقيقة للحصول على أفضل النتائج. وتحقق هذه الطريقة تفاوتات في الطول تبلغ ± 0.5 مم والتعامد في حدود 0.15 مم لكل 100 مم، مما يفي بمعايير ISO 12123 للمكونات البصرية.

تسمح صلابة الشفرة الماسية بقطع الكوارتز المصهور بشكل نظيف، مما يقلل من التشققات الدقيقة وتقطيع الحواف. يضمن التحكم بنظام التحكم الرقمي باستخدام الحاسب الآلي سرعة قطع وتغذية شفرة ثابتة، مما يقلل من الخطأ البشري ويحسن من قابلية التكرار. يتدفق سائل التبريد ذو الأساس المائي بسرعة 2-5 لتر/دقيقة، مما يحافظ على درجة حرارة القطع أقل من 80 درجة مئوية ويمنع أخطاء التمدد الحراري التي يمكن أن تؤثر على دقة قطع أنبوب الكوارتز.

لا يزال النشر الماسي باستخدام الحاسب الآلي هو الخيار المفضل للتطبيقات التي تتطلب دقة عالية وجودة حافة متسقة.

النقاط الرئيسية:

دقة لا مثيل لها بشفرات ماسية

سرعة قطع متسقة وتدفق سائل التبريد

يفي بمعايير ISO 12123 لدقة الأبعاد

توفر هذه الطريقة نتائج موثوقة لتلبية احتياجات دقة قطع أنابيب الكوارتز الصعبة.

القطع بالليزر - التأثيرات الحرارية على جودة الحواف

توفر تكنولوجيا ماكينات القطع بالليزر دقة عالية لدقة قطع أنابيب الكوارتز، خاصة مع أنظمة ماكينات القطع بالليزر CO₂ والألياف الليزرية. تستخدم هذه العملية أشعة الليزر المركزة لصهر وتبخير الكوارتز، مما يحقق تفاوتات في الطول تبلغ ± 0.3 مم وعرض الشق من 0.2 إلى 0.4 مم. يقوم المشغلون بضبط سرعة القطع بين 5 و10 مم/ثانية، مع ضبط الطاقة من 100 إلى 300 واط لأقطار الأنابيب المختلفة.

يمكن أن تؤثر التأثيرات الحرارية من ماكينة القطع بالليزر على جودة الحافة. قد تتسبب الحرارة المركزة في حدوث خبث ونتوءات وتشوه وتغير في اللون وتغير في اللون وتفريغ الحواف مما قد يقلل من سلاسة ودقة القطع. تقلل أنظمة ماكينات القطع بالليزر الليفي بيكو ثانية من هذه التأثيرات، مما ينتج عنه قيم خشونة حافة أقل من 1 ميكرومتر ومعدلات تشقق دقيقة منخفضة، في حين أن إعدادات ماكينات القطع بالليزر القياسية قد تتطلب تلميعًا بالحريق أو طحنًا بعد القطع لاستعادة جودة الحافة.

يلخص الجدول أدناه التأثيرات الحرارية وتأثيرها على دقة قطع أنبوب الكوارتز:

التأثير الحراري | الوصف | التأثير على الدقة |

|---|---|---|

الخبث والنتوءات | إعادة ترسيب المواد المنصهرة بسبب الحرارة المركزة | يعيق سلاسة ودقة القطع |

تشويه أو تعليب الزيت أو تعليب الزيت | تشوه الحواف من الحرارة، مما يتسبب في أسطح غير مسطحة | يقلل من دقة حواف القطع |

تغير اللون | تغير اللون عند حافة القطع، مما يشير إلى احتمال حدوث تلف حراري | قد يؤثر على الجودة الجمالية ويشير إلى التشوه |

التصفيح | انفصال الطبقات في المواد المصفحة من الحرارة الزائدة | يضر بالسلامة الهيكلية والدقة |

توفر أنظمة ماكينات القطع بالليزر دقة عالية، ولكن يجب على المستخدمين مراعاة التأثيرات الحرارية واحتياجات ما بعد المعالجة للحصول على الدقة المثلى لقطع أنبوب الكوارتز.

النفاثة المائية وطرق القطع البديلة

يوفر القطع بنفث الماء النفاث دقة عالية لدقة قطع أنبوب الكوارتز باستخدام تيار ضيق من الماء الممزوج بجزيئات كاشطة. ويحقق المشغلون سرعة قطع تتراوح بين 8 و15 دقيقة لأنبوب قطره 50 مم، مع جودة حافة تتفوق على معظم الطرق الأخرى. تنتج هذه العملية الحد الأدنى من الإجهاد الحراري، مما يقلل من تكوين التشققات الدقيقة وتقطيع الحواف.

عند قطع المواد الهشة مثل الكوارتز، يمكن أن يحدث تقطيع للحافة. إن استخدام مادة داعمة أو مادة مضحية يعزز الصلابة ويحافظ على القطع النظيف، مما يمنع التيار النفاث من التأثير المباشر على قطعة العمل. يحقق القطع بالنفث النفاث للماء عرض شقوق يبلغ حوالي 1 مم، وعلى الرغم من أن الاستدقاق يمكن أن يؤثر على الدقة الإجمالية، فإن العملية تؤدي إلى دقة أبعاد عالية ولا تتطلب في كثير من الأحيان أي تشطيب ثانوي.

النقاط الرئيسية:

دقة عالية وجودة حافة فائقة

الحد الأدنى من الإجهاد الحراري وتقليل التشققات الدقيقة

مواد الدعم يساعد على منع تقطع الحواف

يتميز القطع بالنفث المائي بدقة قطع أنابيب الكوارتز، خاصةً عندما يجب تقليل التأثيرات الحرارية إلى الحد الأدنى.

كيف تؤثر خصائص الأنبوب على دقة القطع؟

خصائص أنبوب الكوارتز تلعب دورًا رئيسيًا في تحديد جودة القطع ودقته. يؤثر كل من سمك الجدار والقطر والضغط الداخلي على كيفية استجابة الأنبوب أثناء القطع وحالة الحافة النهائية. ويساعد فهم هذه العوامل المصنعين على تحقيق نتائج متسقة وتقليل الكسر.

تأثير سُمك الجدار على ثبات القطع

تؤثر سماكة الجدار بشكل مباشر على جودة القطع من خلال التأثير على ثبات الأنبوب أثناء المعالجة. فغالبًا ما تهتز الأنابيب رقيقة الجدران بشكل أكبر، مما قد يؤدي إلى قطع غير متساوٍ وزيادة خطر الكسر. يجب على المشغلين ضبط معدلات التغذية وضغط التشبيك للحفاظ على جودة القطع ومنع حركة الأنبوب.

توفر الأنابيب سميكة الجدران مقاومة أكبر للاهتزاز، مما يسمح بجودة قطع أكثر استقرارًا. ومع ذلك، تتطلب الجدران السميكة معدلات تغذية أبطأ لتجنب ارتفاع درجة الحرارة وتآكل الشفرة، مما قد يؤثر على سرعة الإنتاج. وفقًا لمعيار ASTM C693، تحتاج الأنابيب ذات الجدران التي يزيد سمكها عن 5 مم إلى مراقبة دقيقة للحفاظ على جودة القطع وتجنب أخطاء الأبعاد. تُظهر البيانات من TOQUARTZ أن الأنابيب ذات الجدران الرقيقة (أقل من 2 مم) تواجه انحرافًا يصل إلى 0.5 مم في العمودية، بينما تحافظ الأنابيب ذات الجدران السميكة (أكثر من 5 مم) على جودة قطع أفضل ولكنها تتطلب وقتًا أطول لكل عملية قطع.

يمكن للمصنعين تحسين جودة القطع من خلال اختيار معدلات التغذية المناسبة وطرق التشبيك بناءً على سُمك الجدار.

النقاط الرئيسية:

تزيد الجدران الرقيقة من الاهتزاز وخطر الكسر

تتطلب الجدران السميكة معدلات تغذية أبطأ لجودة القطع

يحسن الإعداد المناسب من جودة القطع ويقلل من الكسر

تحديات هندسية متعلقة بالقطر

يخلق قطر الأنبوب تحديات هندسية تؤثر على جودة القطع ودقته. تحتاج الأنابيب ذات القطر الصغير إلى تركيبات متخصصة لمنع الدوران والحركة، مما قد يتسبب في حدوث قطع غير عمودي وكسر. تحتاج الأنابيب ذات القطر الكبير إلى طاقة أعلى وسرعات اجتياز أبطأ، مما يزيد من خطر التشوه والقطع البيضاوي.

ترتفع مخاطر البيضاوية والتشوه مع تغير قطر الأنبوب. يلخص الجدول أدناه كيفية تأثير القطر على التشوه وجودة القطع:

وصف الدليل | التأثير على قطر الأنبوب والتشوه |

|---|---|

يؤدي نصف قطر الانحناء الأصغر إلى تشوه أكبر في المقطع العرضي للأنبوب. | يؤثر قطر الأنبوب على مدى التشوه أثناء عمليات جودة القطع. |

يمثل الانحراف البيضاوي أقصى انحراف مسموح به عن الشكل الدائري لقطر الأنبوب الأصلي. | يعد قطر الأنبوب أمرًا بالغ الأهمية في تحديد مخاطر البيضاوية وجودة القطع. |

تؤدي البيضاوية إلى تغيير قطر الأنبوب. | يتأثر قطر الأنبوب بشكل مباشر بعملية التشوه، مما يؤثر على جودة القطع. |

يُقاس التباين بمقارنة الأقطار القصوى والدنيا بعد المعالجة. | يوفر ذلك مقياسًا كميًا لكيفية تأثر قطر الأنبوب بالتشوه وجودة القطع. |

يجب على المصنعين مراقبة قطر الأنبوب وضبط معلمات التركيب والقطع للحفاظ على جودة القطع وتقليل الكسر.

تأثيرات الإجهاد الداخلي على جودة الحافة

الإجهاد الداخلي في أنابيب الكوارتز يمكن أن تؤثر بشكل كبير على جودة القطع وحالة الحافة. الأنابيب ذات الإجهاد الداخلي العالي أكثر عرضة للإصابة بالتشققات الدقيقة والكسر أثناء القطع، مما يقلل من جودة القطع بشكل عام. يستخدم المشغّلون المعالجة باللهب واستخدام حمض HF وأفران التلدين لتخفيف الضغط الداخلي قبل القطع الدقيق.

يساعد التحكم الدقيق في تصنيع الأخدود الدقيق على تخفيف انتشار الشقوق وتحسين جودة القطع. عندما لا يتم التحكم في الإجهاد بشكل صحيح، يمكن أن يؤدي الحك بالليزر إلى حدوث تشققات ونتوءات دقيقة، مما يقلل من جودة الحافة ويزيد من خطر الكسر. يزيل التلدين المتحكم فيه بين درجات الحرارة الانتقالية ودرجات حرارة نقطة الإجهاد الإجهاد الدائم، مما يؤدي إلى أسطح قطع أكثر سلاسة وجودة قطع أفضل.

يمكن للمصنعين تحسين جودة القطع من خلال قياس الإجهاد الداخلي وتخفيفه قبل القطع.

النقاط الرئيسية:

يزيد الإجهاد الداخلي العالي من التشققات الدقيقة والكسر

يعمل التلدين والمعالجة باللهب على تحسين جودة القطع

يؤدي تخفيف الضغط المتحكم فيه إلى حواف أكثر سلاسة وجودة قطع أفضل

ما هي معلمات التركيب والإعداد التي تعمل على تحسين دقة القطع؟

تلعب التركيبات والإعدادات المناسبة دورًا حيويًا في تحقيق قطع دقيق وتقليل الأخطاء أثناء معالجة أنابيب الكوارتز. يضمن التصميم الصحيح للتركيبات وضغط التثبيت الصحيح وطرق المحاذاة ثبات الأبعاد واتساق النتائج. من خلال اتباع أفضل الممارسات للصيانة، يمكن للمصنعين تحسين صيانة أنابيب الكوارتز وإطالة عمر كل من المعدات والأنابيب.

تصميم التركيبات من أجل ثبات الأبعاد

يؤثر تصميم التركيبات بشكل مباشر على ثبات الأبعاد أثناء القطع. فالتركيبات المصممة جيدًا تثبت أنبوب الكوارتز بإحكام، مما يمنع الحركة والاهتزازات التي يمكن أن تسبب عدم الدقة. يساعد استخدام كتل على شكل حرف V أو دعامات ثنائية النقاط في الحفاظ على وضع الأنبوب ويقلل من خطر التشوه.

غالبًا ما يختار المهندسون ميزات التثبيت بناءً على حجم الأنبوب وسُمك جداره. على سبيل المثال، تقوم كتل V القابلة للتعديل المزودة بإدخالات ناعمة بتوزيع قوة التشبيك بالتساوي، مما يقلل من الضغط على الأنبوب. تُظهر البيانات أن تصميم التثبيت المحسّن يمكن أن يقلل من وقت المعالجة من 35 إلى 25 دقيقة، بينما تساعد سماكة الجدار الموحدة وقوة التثبيت المحورية في الحفاظ على الشكل. يوضح الجدول أدناه كيف تؤثر ميزات تصميم التَرْكِيبات على ثبات الأبعاد:

ميزة التصميم | التأثير على ثبات الأبعاد |

|---|---|

قوة التثبيت | يمكن للقوة المفرطة أن تشوه الأنبوب |

استخدام قمتين علويتين | يزيد من الثبات ويقلل من مخاطر التشوه |

قوة التثبيت المحورية | يمنع التشوه الإضافي |

تصميم مشبك محسّن | يسمح بالقطع بشكل أسرع، ويزيل مخاوف التشوه |

امتصاص الحرارة من القطع | يمكن أن يسبب إطلاق الإجهاد والتشوه |

يحقق المصنعون الذين يركزون على تصميم التركيبات والصيانة الدورية صيانة أفضل لأنابيب الكوارتز ونتائج قطع أكثر اتساقًا.

تحسين ضغط التثبيت

يجب التحكم في ضغط التثبيت بعناية لتجنب إتلاف أنبوب الكوارتز. يمكن أن يتسبب الضغط الزائد عن الحد في حدوث تشققات أو تشوهات، بينما يسمح الضغط الزائد عن الحد بتغير الأنبوب أثناء القطع. يستخدم المشغلون أجهزة استشعار معايرة لضبط نطاقات الضغط بين 0.2-0.4 ميجا باسكال للأنابيب رقيقة الجدران و0.4-0.8 ميجا باسكال للأنابيب السميكة.

تضمن الصيانة الدورية لأنظمة التثبيت بقاء الضغط ضمن الحدود الآمنة. يقوم الفنيون بفحص التركيبات بحثًا عن التآكل وإعادة معايرة أجهزة الاستشعار كجزء من إجراءات صيانة أنابيب الكوارتز. عندما يتم إهمال الصيانة، يمكن أن تؤدي حتى التحولات الطفيفة إلى تعطيل عملية التصنيع الآلي وتؤدي إلى أبعاد غير متناسقة.

يمكن أن يؤدي عدم دقة إمساك الشُّغْلَة أو تركيبها إلى حدوث انزياحات طفيفة أثناء القطع، مما يؤدي إلى عدم اتساق الأبعاد. حتى التحولات الطفيفة يمكن أن تعطل عملية التصنيع بالكامل.

النقاط الرئيسية:

ضغط التشبيك المناسب يمنع تلف الأنبوب

الصيانة الروتينية تدعم نتائج متسقة

تساعد المستشعرات المعايرة في الحفاظ على نطاقات الضغط الآمنة

من خلال إعطاء الأولوية للصيانة وأفضل الممارسات لطول العمر الافتراضي، يمكن للمصنعين تحسين التثبيت وتحسين صيانة أنابيب الكوارتز.

إعداد الأداة والتحقق من المحاذاة

إعداد الأداة والتحقق من المحاذاة ضروريان للحفاظ على دقة القطع. يستخدم المشغلون مؤشرات القرص وأدوات المحاذاة بالليزر للتحقق من أن الأنبوب متعامد على شفرة القطع. تضمن هذه الخطوة بقاء القطع مستقيماً وضمن التفاوتات المحددة.

تعمل إجراءات التحكم الرقمي الآلي باستخدام الحاسب الآلي على زيادة دقة المحاذاة. تُظهر البيانات المستقاة من أكثر من 8500 عملية قطع أن المحاذاة الآلية تقلل من الأخطاء المتعلقة بالإعداد من ± 0.8 مم إلى ± 0.3 مم، مما يزيد من إنتاجية التمرير الأول من 87% إلى 96%. تُعد الصيانة الدورية لأدوات ومعدات المحاذاة جزءًا أساسيًا من صيانة أنابيب الكوارتز، مما يساعد على منع الانحراف وضمان أداء موثوق به.

ممارسة المحاذاة | التأثير على دقة القطع |

|---|---|

الإعداد اليدوي | ارتفاع خطر حدوث أخطاء في الأبعاد |

المحاذاة الآلية باستخدام الحاسب الآلي | يقلل من الأخطاء ويحسن الإنتاجية |

الصيانة الدورية للأدوات | ضمان الدقة والموثوقية المستمرة |

يشكل الإعداد المتسق للأدوات وفحوصات المحاذاة والصيانة المستمرة أساس الصيانة الدقيقة لأنابيب الكوارتز ودعم أفضل الممارسات لطول العمر الافتراضي.

ما هي المعالجة اللاحقة للقطع التي تضمن التوافق مع المواصفات؟

تضمن المعالجة اللاحقة للقطع أن تفي أنابيب الكوارتز بمعايير جودة الأبعاد والسطح الصارمة. وتلعب كل خطوة، بدءًا من التلميع بالحريق إلى تشطيب الحواف والفحص النهائي، دورًا حيويًا في تحقيق الامتثال. تساعد طرق التنظيف والتحقق المناسبة في الحفاظ على الأداء والموثوقية على المدى الطويل.

معلمات عملية التلميع بالحريق

يزيل التلميع بالنار التشققات الدقيقة وينعم الحواف المقطوعة ويستعيد قوة الأنبوب. يتحكم المشغّلون في سرعة الصقل وتركيبة الملاط والأس الهيدروجيني لتحقيق تشطيب خالي من العيوب. يمكن لسرعة صقل تبلغ 100 دورة في الدقيقة أن تقلل من خشونة السطح من 120 ± 10 نانومتر إلى 2.3 نانومتر في 14 دقيقة.

يعمل الاختيار الدقيق لمستويات الطين والأس الهيدروجيني على تحسين النتائج. يؤدي استخدام ملاط يحتوي على 8 wt% SiO2 بالوزن بالوزن عند الأس الهيدروجيني 8 إلى تحقيق معدل إزالة للمواد يبلغ 121.6 نانومتر/دقيقة، بينما يقلل 6 wt% CeO2 من خشونة السطح إلى 2.1 نانومتر في 12 دقيقة بمعدل إزالة يبلغ 126.2 نانومتر/دقيقة. تضمن هذه المعلمات أن تكون الحافة ناعمة وقوية على حد سواء، مما يقلل من خطر حدوث تشققات أو أعطال مستقبلية.

النقاط الرئيسية:

تعد سرعة التلميع وتركيبة الملاط والأس الهيدروجيني من الأمور الحرجة

تؤدي المعلمات المناسبة إلى حواف ناعمة وخالية من العيوب

الصقل بالحريق يعيد للحافة قوتها ومتانتها

تعمل هذه العملية على تهيئة الأنبوب لمزيد من التشطيب أو للاستخدام الفوري، حسب احتياجات الاستخدام.

تقنيات تشطيب الحواف من الدرجة البصرية

صقل الحواف من الدرجة البصرية يخلق أسطحًا فائقة النعومة للتطبيقات الصعبة. يمكن لتقنيات مثل التلميع بالتغذية بالوعاء والتلميع بغطاء المحرك والتلميع بالطين النفاث تحقيق قيم خشونة منخفضة تصل إلى 0.3 نانومتر RMS. يوفر الصقل المغناطيسي والتلميع التفاعلي بالبلازما خيارات إضافية للتحكم على المستوى الدقيق والنانو.

تُعد خشونة السطح المنخفضة ضرورية لرقائق الكوارتز الرقيقة، خاصةً في استخدامات أشباه الموصلات والاستخدامات البصرية. يساعد الطحن الدقيق والتلميع والتسطيح الكيميائي الميكانيكي الكيميائي (CMP) على تحقيق قيم Ra أقل من 1 نانومتر. تضمن هذه الطرق الحد الأدنى من تشتت الضوء والنقل العالي، وهو أمر بالغ الأهمية للأداء البصري.

التقنية | التأثير على جودة السطح |

|---|---|

تلميع تغذية الوعاء | تحقيق أسطح فائقة النعومة (0.3 نانومتر RMS) |

تلميع غطاء المحرك | إنتاج خشونة تصل إلى 80 نانومتر |

التلميع بالطريقة النفاثة الطينية | تُستخدم للأسطح الدقيقة |

التشطيب المغناطيسي | تمكين التحكم على المستوى الجزئي/النانو |

تلميع البلازما التفاعلي | لمسة نهائية غير تلامسية فائقة النعومة |

تضمن تقنيات التشطيب هذه تلبية الأنبوب لأعلى معايير الوضوح البصري والمتانة.

التحقق من الأبعاد ومراقبة الجودة

التحقق من الأبعاد ومراقبة الجودة للتأكد من أن كل أنبوب يفي بالمواصفات. يشمل فحص الجودة التحقق من دقة الأبعاد والشفافية والصلابة. تضمن الآلات الدقيقة مطابقة الأنبوب للمعايير المطلوبة للاستخدام المقصود.

يعد تنظيف أنبوب الكوارتز خطوة حاسمة قبل الفحص النهائي. يقوم المشغلون بتنظيف السطح الخارجي بمحلول حمض المورياتيك المعتدل (4:1 ماء إلى حمض)، ثم يشطف بالماء ويجفف بمنشفة ناعمة. يجب أن يكون الجزء الداخلي جافاً قبل التركيب، حيث يعتمد تكرار التنظيف على الاستخدام. تتضمن الطريقة الأكثر أمانًا لتنظيف أنابيب الكوارتز الضيقة الشطف والتجفيف برفق لتجنب التلف.

الطريقة | الوصف |

|---|---|

فحص الجودة | يختبر دقة الأبعاد والشفافية والصلابة |

التصنيع الآلي الدقيق | يضمن دقة الأبعاد والامتثال للمعايير |

تنظيف أنابيب الكوارتز | يزيل الملوثات ويحسن دقة الفحص ويدعم الاستخدام طويل الأمد |

يمنع التنظيف المنتظم فقدان انتقال الأشعة فوق البنفسجية ويساعد على تحديد التشققات أو مشاكل في العازل، مما يدعم الموثوقية والأداء على المدى الطويل.

كيفية تحديد متطلبات القطع للحصول على أفضل النتائج؟

يضمن تحديد متطلبات القطع لأنابيب الكوارتز أن المنتج النهائي يلبي المعايير الوظيفية ومعايير الجودة. تساعد الرسومات الفنية الواضحة والتفاوتات المحددة جيدًا المصنعين على تقديم نتائج متسقة. يتيح فهم المفاضلة بين التكلفة والأداء للمستخدمين اتخاذ قرارات مستنيرة لمشاريعهم.

مواصفات الرسم الفني للقطع المخصص

توفر الرسومات الفنية الأساس لتخصيص أنبوب الكوارتز بدقة. ويحدد المصممون التفاوتات المسموح بها والتعامد والتشطيبات النهائية للحواف لتوجيه عملية القطع. تساعد هذه التفاصيل على منع الأخطاء وضمان تطابق كل أنبوب مع الاستخدام المقصود.

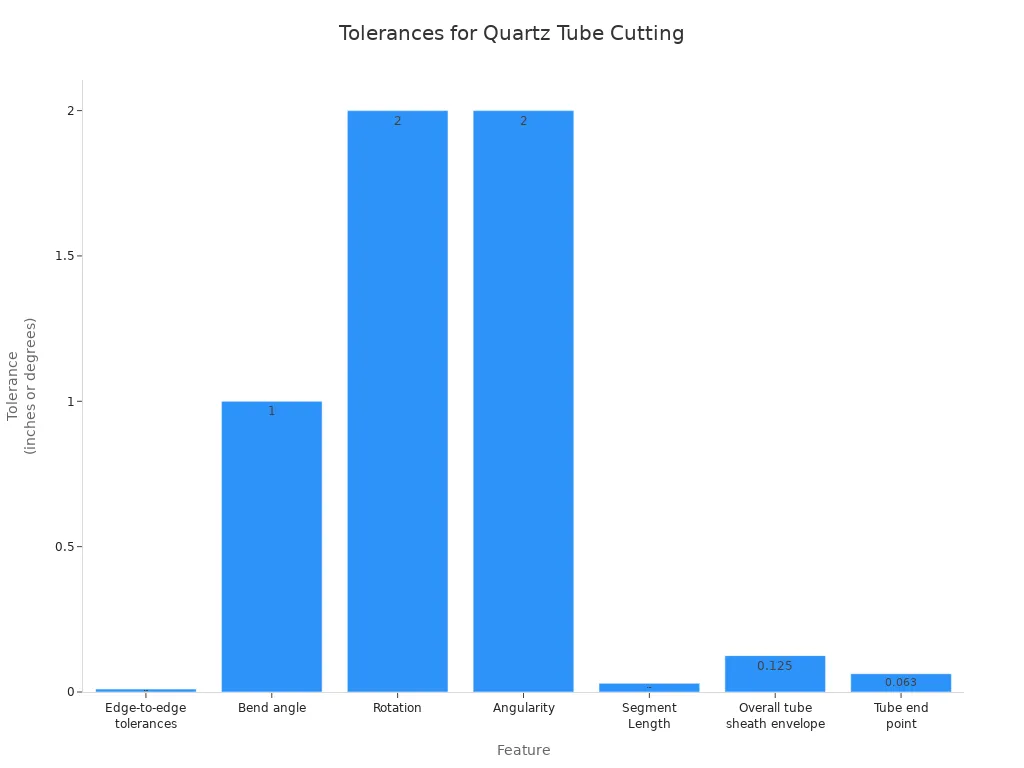

يستخدم المهندسون الترميز القياسي لتحديد الميزات الرئيسية. على سبيل المثال، قد يحددون التفاوت المسموح به من الحافة إلى الحافة في حدود +/- .010"، وزوايا الانحناء في حدود +/- 1 درجة، ونقاط نهاية الأنبوب في حدود +/- .063". يضمن التفاوت المتعامد المحاذاة الصحيحة، وغالبًا ما يقاس بالميكرومتر أو جزء من الألف من البوصة. يلخص الجدول أدناه كيفية تأثير العوامل المختلفة على التفاوت المسموح به والتأثير الناتج على جودة الأنبوب:

العامل المؤثر على التسامح | الوصف |

|---|---|

تحمل الشكل والأبعاد | محددة في الأوراق القياسية |

الأبعاد والصلابة | قد تتحرك القنوات الصغيرة أثناء القطع |

المدخلات الحرارية | يمكن أن يسبب الانحرافات وتغير اللون |

ويحدد المصممون أيضًا أنه ستتم إزالة النتوءات الكبيرة والألسنة، وستبقى جميع ثنيات الأنابيب خالية من التجاعيد أو التجاعيد.

النقاط الرئيسية:

تفاوتات واضحة ومتعامدة توجيه عملية القطع

متطلبات تشطيب الحواف منع العيوب

رسومات موحدة تقليل الأخطاء وتحسين الاتساق

تساعد هذه الممارسات الشركات المصنعة على تحقيق نتائج موثوقة وانتقالات سلسة إلى مرحلة الإنتاج التالية.

المفاضلة بين التكلفة والأداء في الاختيار الدقيق

ينطوي اختيار المستوى المناسب من دقة القطع على الموازنة بين احتياجات الأداء وتكاليف المشروع. فغالبًا ما تؤدي الدقة العالية إلى زيادة النفقات، ولكنها قد تكون ضرورية للتطبيقات الحرجة حيث تكون الموثوقية والملاءمة أمرًا بالغ الأهمية. يجب على صانعي القرار أن يوازنوا بين فوائد التفاوتات الأكثر دقة مقابل الاستثمار الإضافي.

وتبرر المشاريع التي تتطلب موثوقية محسنة، مثل تلك المشاريع في صناعات أشباه الموصلات أو الصناعات البصرية، ارتفاع التكاليف لتحسين الأداء. في المقابل، قد تقبل التطبيقات الأقل تطلبًا تفاوتات تفاوتات أوسع لتوفير النفقات. يوضح الرسم البياني أدناه كيف تتطلب الميزات المختلفة تفاوتات تفاوتات متفاوتة، مما يؤثر على كل من التكلفة والأداء:

النقاط الرئيسية:

الدقة العالية تزيد من التكلفة ولكنها تعزز الموثوقية

تستفيد التطبيقات الحرجة من التفاوتات الأكثر دقة

وفورات في التكاليف ممكنة مع تخفيف المتطلبات

من خلال فهم هذه المفاضلات، يمكن للمستخدمين تحديد متطلبات القطع التي تتماشى مع أهداف الميزانية والأداء.

تعتمد دقة قطع أنبوب الكوارتز على عدة عوامل رئيسية.

طريقة القطع يؤثر على التحمل وجودة الحافة.

خصائص الأنبوب مثل سمك الجدار والقطر يؤثران على الثبات.

التركيب والإعداد المناسب التأكد من دقة القطع.

معالجة ما بعد القطع مثل التلميع بالنار والتنظيف لتحسين الجودة النهائية.

للحصول على أفضل النتائج، يجب على المستخدمين تحديد متطلبات واضحة، وموازنة التكلفة مع الدقة المطلوبة، وإعطاء الأولوية دائمًا لمعالجة الحواف. ويؤدي التواصل المفتوح مع المصنعين إلى نتائج أفضل وأنابيب كوارتز تدوم طويلاً.

الأسئلة الشائعة

ما هي علامات حاجة أنبوب الكوارتز إلى التنظيف؟

تشير البقع الغائمة أو انخفاض انتقال الضوء أو البقايا المرئية إلى ضرورة التنظيف. غالبًا ما يلاحظ الفنيون انخفاض الأداء في تطبيقات الأشعة فوق البنفسجية. يساعد الفحص المنتظم على تحديد هذه العلامات مبكرًا ويمنع حدوث تلف طويل الأمد.

ما هي الأخطاء الشائعة التي تتلف أنابيب الكوارتز؟

غالبًا ما يتسبب استخدام الأدوات المعدنية أو استخدام القوة المفرطة أو تخطي خطوات تخفيف الضغط في حدوث تشققات أو شقوق. يتجاهل الفنيون أحيانًا التركيب المناسب، مما يزيد من مخاطر الكسر. تمنع المناولة الدقيقة والإعداد الصحيح معظم الأضرار.

ما هي طريقة القطع التي توفر أفضل جودة حافة للتطبيقات البصرية؟

يحقق القطع بالليزر مع الصقل بعد العملية أنعم الحواف. تُظهر البيانات خشونة الحواف أقل من 1 نانومتر بعد الصقل. تدعم هذه الطريقة معدلات نقل عالية وأقل تشتت للضوء، مما يجعلها مثالية للأنابيب ذات الدرجة البصرية.

نصيحة: اطلب دائمًا بيانات جودة الحافة من الشركة المصنعة قبل طلب أنابيب للاستخدام البصري.

ما هي عملية التنظيف الموصى بها لأنابيب الكوارتز؟

يستخدم الفنيون محلولاً حمضيًا خفيفًا ويشطف بالماء ويجفف بمنشفة ناعمة. بالنسبة للأنابيب الضيقة، يمنع الشطف اللطيف والتجفيف بالهواء الخدوش. يحافظ التنظيف المنتظم على النقاء ويدعم الأداء على المدى الطويل.

الخطوة | الوصف | التأثير |

|---|---|---|

الغسل الحمضي | يزيل الملوثات | يستعيد الوضوح |

الشطف بالماء | يزيل البقايا الحمضية | يمنع التآكل |

هواء جاف | يتجنب الخدوش | يحافظ على السطح |

ما التفاوت الذي يجب تحديده لتطبيقات أنابيب الأفران؟

تتطلب معظم أنابيب الفرن تفاوتًا في الطول ± 0.5 مم. تُظهر البيانات المستمدة من معايير الصناعة أن هذا يلبي احتياجات الملاءمة والأداء لـ 95% من الحالات. تزيد التفاوتات الأكثر إحكامًا من التكلفة ولكن نادرًا ما تحسن الوظيفة للاستخدام القياسي للأفران.