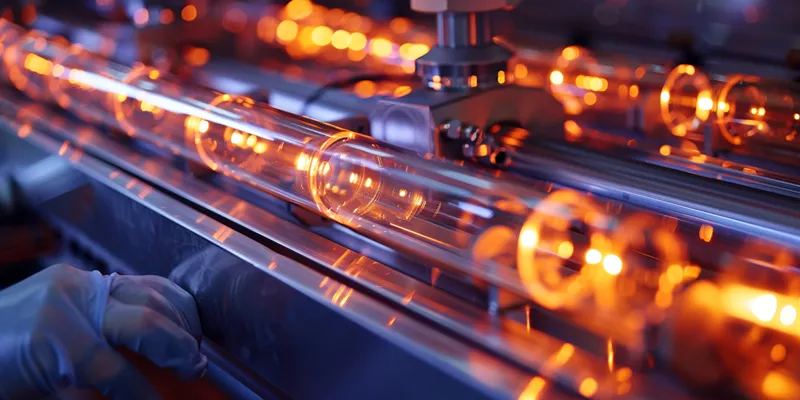

تضعف عملية التفتيت أنابيب الكوارتز في أفران التفريغ القابل للذوبان عن طريق جعلها أكثر هشاشة وأقل مقاومة للتغيرات المفاجئة في درجات الحرارة. يؤدي التلوث من المعادن القلوية إلى تسريع هذه العملية، مما يعرض موثوقية الفرن وجودة المنتج للخطر. ولهذه الأسباب، يصبح فهم أفران التفكيك القابل للذوبان لأنابيب الكوارتز في أفران التفكيك القابل للذوبان CVD ضروريًا لأي شخص يقوم بتشغيل أو صيانة المعدات ذات درجة الحرارة العالية.

الوجبات الرئيسية

تضعف عملية التفتيت أنابيب الكوارتز، مما يجعلها هشة وأقل موثوقية. يساعد فهم هذه العملية في الحفاظ على جودة المنتج.

يؤدي التلوث من المعادن القلوية إلى تسريع عملية إزالة النتروجين. يجب على المشغلين تجنب التلامس المباشر مع الأنابيب لتقليل مخاطر التلوث.

يؤدي التنظيف المنتظم والمناولة السليمة لأنابيب الكوارتز إلى إطالة عمرها الافتراضي. استخدم القفازات واتبع بروتوكولات التنظيف لمنع التلوث.

تساعد مراقبة البيانات التشغيلية على التنبؤ بموعد استبدال أنابيب الكوارتز. تتبع ساعات الاستخدام ودرجة الحرارة لتجنب الأعطال الحرجة.

تعمل تقنيات التصنيع المتقدمة، مثل الاندماج الكهربائي، على تحسين الاستقرار الحراري وتقليل مخاطر إزالة النتر في أنابيب الكوارتز.

ما هو التفتيت ولماذا يحدث في أنابيب كوارتز الفرن؟

تمثل أفران التفتيت بالقطع القابل للذوبان في أنبوب الكوارتز تحديًا كبيرًا للمشغلين الذين يعتمدون على الاستقرار في درجات الحرارة العالية. يحول التفتيت الهيكل الزجاجي للكوارتز إلى شكل بلوري، مما يقلل من الأداء والموثوقية. يساعد فهم سبب حدوث هذه العملية على منع الأعطال المكلفة والحفاظ على جودة المنتج.

القوة الدافعة الديناميكية الحرارية وراء التحول غير المتبلور إلى بلوري

يبدأ التفتت عندما يعاد ترتيب الذرات في SiO₂ غير المتبلور إلى بنية بلورية.

هناك العديد من العوامل الديناميكية الحرارية التي تدفع هذا التحول، بما في ذلك ذوبان السيليكا، ومستويات الأس الهيدروجيني، والتشبع الفائقووجود نوى بلورية مستقرة. تلعب التقلبات في القلوية أيضًا دورًا رئيسيًا في العملية، مما يجعل التبلور أكثر احتمالًا مع ارتفاع درجة الحرارة فوق 1000 درجة مئوية.

ويؤدي هذا التحول إلى فقدان أفران CVD لأنابيب الكوارتز ذات التفتيت القابل للذوبان في أفران الكوارتز هيكلها الزجاجي وخصائصها البصرية.

المحركات الديناميكية الحرارية الرئيسية:

انحلال السيليكا والتحكم في التكوين

تأثير الأس الهيدروجيني على انقسام الرابطة Si-O

التشبع الفائق ووجود النوى البلورية

تقلبات القلوية

كيفية تشكل مواقع التنوي من الملوثات السطحية

الملوثات السطحية، وخاصة المعادن القلويةتعمل كمواقع تنوي لتكوين الكريستوباليت.

تعمل هذه الملوثات، التي غالبًا ما تكون ناتجة عن المناولة أو التعرض البيئي، على تعزيز التنوي وتعزيز التحول من الكوارتز غير المتبلور إلى مراحل بلورية. يبدأ التنوي في الكوارتز المنصهر بالعناصر القلوية والفلزات الأخرى، وتستمر عملية التنوي غير المتجانس بشكل أبطأ في الكوارتز غير المتكافئ.

يرى المشغلون أن أفران التفتيت القابل للذوبان CVD لأنابيب الكوارتز تتسارع عندما تتعرض الأنابيب للأيدي العارية أو قطرات الماء.

مصدر الملوثات | التأثير على التنوي |

|---|---|

المعادن القلوية | تعزيز تكوين الكريستوباليت |

المناولة (التعرق) | يرسب القلويات، ويقلل من درجة حرارة البداية |

التعرض البيئي | يجمع الماء الملوثات المحمولة جواً |

قياس معدلات نمو البلورات في نطاقات درجات الحرارة المختلفة

تعتمد معدلات نمو البلورات في أنابيب الكوارتز على درجة الحرارة ومستويات التلوث.

فوق درجة حرارة أعلى من 1000 درجة مئوية، يتحول نمو البلورات من ضئيل إلى كبير، مع زيادة المعدلات من أقل من 0.1 ميكرومتر/سنة إلى 1-5 ميكرومتر/سنة. تُظهر الأنابيب ذات المحتوى العالي من الهيدروكسيل أو التلوث القلوي السطحي حركية تبلور أسرع 30-45%، وفقًا لبيانات ASTM وTUQUARTZ.

هذا النمو السريع يفسر لماذا تتطلب أفران التفكيك القابل للذوبان في أنبوب الكوارتز التحكم الصارم في التلوث في درجات الحرارة المرتفعة.

ملخص معدل النمو البلوري:

أقل من 1000 درجة مئوية <أقل من 0.1 ميكرومتر/سنة

فوق 1000 درجة مئوية 1-5 ميكرومتر/سنة

نسبة عالية من OH: حركية أسرع 30-45%

ما هي مصادر التلوث التي تؤدي إلى انحلال التزجيج في أفران الأنابيب؟

يلعب التلوث دورًا رئيسيًا في سبب أنابيب الكوارتز تفقد متانتها في الأفران ذات درجات الحرارة العالية. يجب على المشغّلين فهم مصادر هذه الملوثات لمنع إزالة النتروجين المبكر. يساعد تحديد هذه المحفزات والسيطرة عليها في الحفاظ على أداء مستقر وإطالة عمر الأنبوب.

القياس الكمي لترسب الصوديوم من ممارسات المناولة الشائعة

يؤدي التلامس باليد العارية إلى حدوث تلوث كبير بالصوديوم في أنابيب الكوارتز.

يمكن أن ترسب زيوت الجلد والعرق 2-8 جزء في المليون من الصوديوم، مما يقلل من درجة حرارة بدء إزالة النترجة بما يصل إلى 200 درجة مئوية. حتى أن لمسة واحدة تترك بقايا كافية لخلق أنماط بصمات أصابع مرئية تنخفض درجة حرارتها بشكل أسرع من المناطق التي لم يتم لمسها.

يجب على المشغلين استخدام القفازات دائمًا وتجنب التلامس المباشر لتقليل هذا الخطر.

- النقاط الموجزة الرئيسية:

الأيدي العارية ترسب 2-8 جزء في المليون من الصوديوم

بصمات الأصابع تصبح نقاطًا ساخنة لإزالة النتروجين

تمنع القفازات معظم التلوث

كيفية تأثير نقاء غاز المعالجة على استقرار الأنبوب على المدى الطويل

يؤثر نقاء غاز المعالجة بشكل مباشر على استقرار أنابيب الكوارتز على المدى الطويل.

تتراكم الشوائب في غازات المعالجة، مثل الصوديوم أو المركبات المعدنية، على أسطح الأنابيب أثناء التشغيل وتسرع من إزالة النترة، خاصةً عند درجات حرارة أعلى من 1000 درجة مئوية. وبمرور الوقت، يمكن أن تنتشر هذه الملوثات في الكوارتز، مما يقلل من مقاومته للصدمات الحرارية ويزيد من معدل إزالة الحامض من أنبوب الكوارتز في أفران CVD.

تساعد الغازات عالية النقاء في الحفاظ على سلامة الأنابيب وإبطاء عملية إزالة النتروجين.

العامل | التأثير على استقرار الأنبوب |

|---|---|

نقاء الغاز | شوائب أقل، وإزالة الشوائب بشكل أبطأ |

الملوثات المعدنية | زيادة معدل إزالة النتروجين |

محتوى الهيدروكسيل | يقلل من الأداء في درجات الحرارة العالية |

بروتوكولات التنظيف الفعال للأسطح لإزالة التلوث القلوي

تعمل بروتوكولات التنظيف المناسبة على إزالة التلوث القلوي وتساعد على منع إزالة النتروجين.

يعمل الغسل القلوي على إذابة البقايا السطحية، ولكن يجب على المشغلين التحكم في قوة المحلول ووقت التنظيف لتجنب إتلاف الأنبوب. بعد التنظيف، يضمن الشطف الشامل بالماء عدم بقاء أي مواد كيميائية يمكن أن تؤدي إلى مزيد من إزالة النتروجين.

يحافظ التنظيف الروتيني والمعالجة الدقيقة على أنابيب الكوارتز في حالة مثالية.

- أبرز مميزات بروتوكول التنظيف:

استخدام المحاليل القلوية لتنظيف الأسطح

قم بتحييدها وشطفها جيدًا بعد الغسيل

يطيل التنظيف المنتظم من عمر خدمة الأنبوب

ما هو تدهور الأداء الناتج عن تكوين الكريستوباليت؟

يؤدي تكوّن الكريستوباليت داخل أنابيب الكوارتز إلى العديد من مشكلات الأداء في أفران التفكيك القابل للذوبان CVD. تقلل هذه التغييرات من قدرة الأنبوب على التعامل مع التحولات السريعة في درجات الحرارة، وتقلل من الشفافية، وتزيد من خطر حدوث عطل ميكانيكي. يساعد فهم سبب حدوث هذه التدهورات المشغلين على اتخاذ إجراءات قبل حدوث أعطال مكلفة.

قياس تحلل مقاومة الصدمات الحرارية في الأنابيب المتبلورة

تنخفض مقاومة الصدمات الحرارية بشكل حاد عندما يتشكل الكريستوباليت في أنابيب الكوارتز.

وتفقد المناطق المتبلورة قدرتها على تحمل التغيرات المفاجئة في درجات الحرارة، مع انخفاض الفروق في درجات الحرارة الآمنة من 1000 درجة مئوية/دقيقة إلى 400-600 درجة مئوية/دقيقة. تُظهر البيانات المستمدة من اختبار ASTM C1525 انخفاضًا في مقاومة الصدمات الحرارية بمقدار 40-60%، مما يعني أن الأنابيب تصبح أكثر عرضة للتشقق أثناء تدوير الفرن.

يجب على المشغلين مراقبة حالة الأنبوب لتجنب الأعطال غير المتوقعة.

- ملخص موجز نقطي:

تنخفض مقاومة الصدمات الحرارية بنسبة تصل إلى 60%

تتشقق الأنابيب المتبلورة بسهولة أكبر

المراقبة المنتظمة تمنع الأعطال

كيف يؤثر فقدان الإرسال الضوئي على قدرة مراقبة العملية

يتسبب تكوين الكريستوباليت في فقدان كبير في الإرسال البصري.

مع ازدياد سماكة الطبقة البلورية، ينخفض انتقال الضوء المرئي من 92% في الكوارتز الشفاف إلى أقل من 30% عندما تتجاوز الطبقة 100 ميكرومتر. هذا الانخفاض يجعل من الصعب على المشغلين مراقبة عمليات الفرن بصريًا، مما قد يؤدي إلى عيوب مفقودة أو أخطاء في العملية.

يعد الحفاظ على شفافية الأنبوب أمرًا ضروريًا للتحكم الفعال في العملية.

النقطة الأساسية | التأثير |

|---|---|

انخفاض الإرسال إلى أقل من 30% | ضعف في المراقبة البصرية |

سمك الطبقة > 100 ميكرومتر | زيادة أخطاء المعالجة |

فقدان الشفافية | تعاني مراقبة الجودة |

القياس الكمي للإجهاد الهيكلي من التحولات الطورية للكريستوباليت

تولد التحولات الطورية للكريستوباليت إجهادًا ميكانيكيًا كبيرًا في أنابيب الكوارتز.

أثناء تغير الطور β → →α عند درجة حرارة 200-275 درجة مئوية، يتعرض الأنبوب لتمدد حجمي بمقدار 5% وتغير في البعد الخطي بمقدار 2.8%. وغالبًا ما تتجاوز هذه الضغوط قوة الكسر البالغة 50 ميجا باسكال من الكوارتز المصهور، مما يتسبب في حدوث تشققات وفشل هيكلي، خاصةً عندما يتجاوز عمق الطبقة البلورية 200 ميكرومتر.

يجب على المشغلين استبدال الأنابيب قبل حدوث تلف ناتج عن الإجهاد.

- ملخص موجز نقطي:

تخلق التحولات الطورية إجهادًا ميكانيكيًا عاليًا

تتشكل التشققات عندما يتجاوز الضغط قوة الكوارتز

الاستبدال في الوقت المناسب يجنبك الفشل الكارثي

ما هي طرق المعالجة المتقدمة التي تقلل من مخاطر الانحلال؟

تلعب طرق التصنيع والمعالجة الحديثة دورًا حاسمًا في الحد من مخاطر إزالة النتروجين لأنابيب الكوارتز في أفران التفريغ القابل للذوبان CVD. تركز هذه الطرق على التحكم في الشوائب وتحسين المعالجات السطحية وتحسين استقرار المواد في درجات الحرارة العالية. يساعد فهم سبب نجاح هذه الأساليب المشغلين على اختيار أفضل الأنابيب وإطالة عمر خدمة الفرن.

كيف يعمل التحكم في محتوى OH من خلال الاندماج الكهربائي على تحسين الاستقرار الحراري

يقلل الاندماج الكهربائي من محتوى الهيدروكسيل (OH) في أنابيب الكوارتز.

تزيد مستويات OH المنخفضة من الاستقرار الحراري لأنها تقلل من خطر الانحلال وتسمح للمادة بتحمل درجات حرارة أعلى. تعمل هذه العملية أيضًا على تحسين انتقال الأشعة فوق البنفسجية، وهو أمر مهم لبعض التطبيقات.

يختار المشغلون الاندماج الكهربائي لتعزيز أداء الأنابيب في البيئات الصعبة.

ملخص موجز نقطي:

يزيد محتوى OH المنخفض من مقاومة إزالة النترجة

يعمل الاندماج الكهربائي على تحسين المتانة في درجات الحرارة العالية

يفيد النقل المحسّن للأشعة فوق البنفسجية المعززة العمليات الحساسة

تقنيات تقليل المعادن النزرة وتأثيرها على الأداء

تعمل تقنيات اختزال المعادن النزرة على إزالة الشوائب التي يمكن أن تؤدي إلى إزالة النتروجين.

يستخدم المصنعون التكرير المنطقي ودورات إعادة التبلور المتعددة لخفض المحتوى المعدني، مما يرفع درجة حرارة بداية إزالة النتروجين ويحسن موثوقية الأنبوب. تُظهر البيانات أن الأنابيب التي تحتوي على أقل من 10 جزء في المليون من إجمالي الشوائب المعدنية تدوم حتى 850 ساعة أطول عند درجة حرارة 1075 درجة مئوية قبل أن تبدأ عملية إزالة التبلور.

وتفسر هذه الطرق سبب أداء أنابيب الكوارتز عالية النقاء بشكل أفضل في أفران CVD.

العامل الرئيسي | مزايا الأداء |

|---|---|

محتوى معدني منخفض | ارتفاع درجة حرارة بداية إزالة النتروجين |

تكرير المنطقة | تحسين موثوقية الأنبوب |

عمر أطول من 850 ساعة فأكثر | خدمة ممتدة في أفران CVD |

طرق المعالجة السطحية التي تطيل عمر الخدمة في درجات الحرارة العالية

تحمي المعالجات السطحية أنابيب الكوارتز من التلوث وتطيل عمرها التشغيلي.

تخلق تقنيات مثل الحفر بحمض HF والمعالجة بالبلازما والمنشطات الأرضية النادرة أسطحًا مستقرة تقاوم إزالة النتروجين وتحافظ على الأداء أثناء التدوير الحراري. تعمل هذه المعالجات أيضًا على تحسين التصاق الأغشية والحفاظ على نظافة غرف المعالجة، مما يؤدي إلى تقليل وقت التوقف عن العمل.

المزايا | الوصف |

|---|---|

آلية MTBM الأطول | ما يصل إلى 501 تيرابايت 3 تيرابايت أطول من متوسط الوقت بين الصيانة (MTBM) |

تحسين التصاق الفيلم | طلاءات أكثر ثباتًا واتساقًا |

غرف العمليات الأنظف | تقليل وقت التوقف عن العمل بسبب تعطل السطح |

قابلية عالية للتكرار | نتائج متسقة من دفعة إلى أخرى |

التوافق | يعمل مع أسطح العمليات الحرجة |

الاستقرار على المدى الطويل | يتحمل التدوير الحراري والكيميائي |

كيف يجب على مشغلي الأفران مراقبة وإدارة عملية إزالة التشحيم؟

يجب أن يفهم مشغلو الأفران لماذا تعتبر استراتيجيات المراقبة والإدارة ضرورية لمنع الأعطال المتعلقة بإزالة النتروجين. تساعد عمليات الفحص المنتظمة والصيانة المستندة إلى البيانات في الحفاظ على سلامة الأنابيب وموثوقية العملية. يمكن للمشغلين الذين يتبعون أفضل الممارسات إطالة عمر خدمة الأنبوب وتجنب الأعطال المكلفة.

معايير الفحص البصري لمراحل التذويب المختلفة

يظل الفحص البصري هو خط الدفاع الأول ضد الانحلال في أنابيب الكوارتز.

يبحث المشغلون عن التغييرات في الوضوح، مثل ظهور بقع بيضاء غائمة أو فقدان الشفافية، والتي تشير إلى الانتقال من البنية غير المتبلورة إلى البنية البلورية. قد تتسبب الغازات الناتجة عن تحلل العينة في تلطيخها، مما يجعل من الصعب مراقبة حالة الأنبوب، ولكن تركيب وحدة منع التحلل يسمح بمراقبة أوضح من خلال تعريض لوحة حماية قابلة للاستبدال فقط للغازات الضارة.

إن التعرف المبكر على هذه الإشارات البصرية يساعد المشغلين على التصرف قبل حدوث ضرر هيكلي.

- ملخص موجز نقطي:

يشير فقدان الوضوح إلى بداية إزالة النقاوة من الصفاء

يؤدي التلطيخ إلى تعقيد الفحوصات البصرية

تعمل وحدات الوقاية على تحسين دقة المراقبة

استخدام البيانات التشغيلية للتنبؤ بتوقيت استبدال الأنابيب

توفر البيانات التشغيلية طريقة موثوقة للتنبؤ بموعد ضرورة استبدال الأنبوب.

يقوم المشغلون بتتبع ساعات الاستخدام، ودرجة حرارة التشغيل القصوى، وتكرار التدوير الحراري، ومقارنة هذه السجلات بمنحنيات إزالة التآكل لدى الشركة المصنعة ومعايير ASTM. تُظهر البيانات من TOQUARTZ أنه يجب جدولة استبدال الأنابيب التي يزيد عمرها التشغيلي المقدر عن 80% أو التي يقل سمك جدارها عن 15%.

يضمن هذا النهج استبدال الأنابيب قبل الوصول إلى نقاط الفشل الحرجة.

معايير الاستبدال | الدليل الإرشادي |

|---|---|

عمر الخدمة >80% المستخدمة | خطة الاستبدال قريباً |

فقدان سُمك الجدار >15% | استبدلها فوراً |

يقلل التعتيم من انتقال العدوى | الرصد لمزيد من التدهور |

تقلل أفران CVD لأنابيب الكوارتز ذات التفتيت القابل للذوبان من الموثوقية وجودة المنتج عن طريق زيادة مخاطر الهشاشة والتلوث. يمكن للمشغلين والمديرين منع هذه المشكلات باتباع الخطوات الأساسية:

إجراء الصيانة والفحص الدوري.

تعامل مع أنابيب الكوارتز بعناية لتجنب الصدمة الحرارية.

التشغيل ضمن حدود درجة الحرارة المقدرة.

الحفاظ على بيئة مضبوطة.

حدد الأفران الأنبوبية التي تلبي متطلبات العملية.

استخدم الغاز الخامل قبل إدخال الغازات التفاعلية.

التنظيف المنتظم والتنظيف الشامل الشهري يمنع التلوث ويطيل عمر خدمة الأنبوب. تعمل تقنيات التصنيع المتقدمة على تحسين الموثوقية وضمان اتساق جودة المنتج. من خلال اعتماد هذه البروتوكولات، يحافظ المشغلون على الأداء الأمثل للأفران ويقلل من مخاطر إزالة النتروجين.

الجانب الرئيسي | التأثير على عمر الخدمة |

|---|---|

التنظيف المنتظم | يمنع التلوث والتدهور. |

المناولة السليمة | يضمن طول العمر الافتراضي |

الأسئلة الشائعة

لماذا تجعل إزالة النترية أنابيب الكوارتز أكثر هشاشة؟

يغير التحوُّل من بنية الكوارتز من زجاجي إلى بلوري. يخلق هذا التحول حدودًا تضعف المادة. ونتيجة لذلك، يصبح الأنبوب أكثر عرضة للتشقق أثناء التدوير الحراري.

لماذا يجب على المشغلين تجنب لمس أنابيب الكوارتز بأيديهم العارية؟

يترك التلامس اليدوي العاري الصوديوم على سطح الأنبوب. حتى أن لمسة واحدة يمكن أن تترسب 2-8 جزء في المليون من الصوديوم، مما يقلل من درجة حرارة بدء إزالة النتروجين بما يصل إلى 200 درجة مئوية. تساعد القفازات على منع هذا التلوث.

لماذا يسرع المحتوى العالي من الهيدروكسيد الهيدروجين من إزالة النتروجين؟

يزيد المحتوى العالي من OH من الحركة الجزيئية في الكوارتز. وهذا يسمح لبلورات الكريستوباليت بالنمو بشكل أسرع 30-45%، وفقًا لبيانات ASTM. ويقلل الاندماج الكهربائي من مستويات OH ويبطئ من عملية إزالة النتروجين.

ما أهمية الفحص البصري المنتظم لأنابيب الكوارتز؟

ويساعد الفحص البصري المشغلين على اكتشاف العلامات المبكرة لإزالة التكلس، مثل البقع الغائمة أو فقدان الشفافية. ويسمح الاكتشاف المبكر بإجراء الصيانة في الوقت المناسب، مما يقلل من خطر تعطل الأنبوب.

لماذا تؤثر شوائب غاز المعالجة على عمر أنبوب الكوارتز؟

تتراكم شوائب غاز المعالجة، مثل الصوديوم، على أسطح الأنابيب الساخنة. وعلى مدى 500-1000 ساعة، تسرّع هذه الملوثات من إزالة النتروجين وتقلل من متانة الأنبوب. تعمل الغازات عالية النقاء على إطالة عمر خدمة الأنبوب.