يتم إنتاج أنابيب الكوارتز باستخدام ثاني أكسيد السيليكون عالي النقاء، ويسمى أيضًا الكوارتز المصهور. يلعب النقاء دورًا رئيسيًا في أدائها، خاصة في البيئات الصناعية.

يزيد ارتفاع درجة نقاء SiO₂ من مقاومة المواد الكيميائية القاسية ودرجات الحرارة العالية.

يمكن للشوائب النزرة، مثل المعادن، أن تقلل من الثبات الكيميائي وتجعل الأنابيب أقل متانة.

الوجبات الرئيسية

تُصنع أنابيب الكوارتز من ثاني أكسيد السيليكون عالي النقاء، مما يعزز مقاومتها للمواد الكيميائية ودرجات الحرارة العالية.

إن التركيب الجزيئي لثاني أكسيد السيليكون في أنابيب الكوارتز غير متبلور، مما يوفر مقاومة محسنة للصدمات الحرارية والوضوح البصري.

يعد اختيار درجة النقاء المناسبة لأنابيب الكوارتز أمرًا حاسمًا للأداء؛ حيث تؤدي درجة النقاء الأعلى إلى متانة وموثوقية أفضل في التطبيقات الصعبة.

ما هو التركيب الكيميائي الأساسي لأنابيب الكوارتز؟

تبرز أنابيب الكوارتز بسبب محتواها شبه النقي من ثاني أكسيد السيليكون. فبنيتها الفريدة ومستويات النقاء العالية تميزها عن الزجاج العادي. ويساعد فهم تركيبها على تفسير سبب أدائها الجيد في البيئات الصعبة.

التركيب الجزيئي لثاني أكسيد السيليكون: شبكة الروابط رباعية السطوح Si-O-Si

يشكل ثاني أكسيد السيليكون العمود الفقري لـ أنابيب الكوارتز. وترتبط كل ذرة سيليكون بأربع ذرات أكسجين، مما يخلق شبكة رباعية الأوجه قوية. ويمنح هذا الترتيب المادة ثباتًا ملحوظًا.

يكون التركيب الجزيئي لثاني أكسيد السيليكون في أنابيب الكوارتز غير متبلور، مما يعني أنه يفتقر إلى نمط منتظم ومتكرر. وعلى عكس الكوارتز البلوري، يحتوي الكوارتز المصهور على ترتيب غير منظم للذرات. وينتج عن هذا الشكل غير البلوري خواص فيزيائية وكيميائية مختلفة، مثل المقاومة المحسنة للصدمات الحرارية والمواد الكيميائية. يوضح الجدول أدناه الاختلافات بين الأشكال البلورية وغير البلورية:

شكل السيليكا | نوع الهيكل | الخصائص |

|---|---|---|

كوارتز | بلوري | شبكة مرتبة ثلاثية الأبعاد |

كوارتز مصهور | غير متبلور | بنية مضطربة، شبيهة بالزجاج |

تمنع الشبكة غير المتبلورة في أنابيب الكوارتز المنصهرة تكوين نقاط ضعف، مما يجعلها مثالية للتطبيقات ذات درجات الحرارة العالية والمسببة للتآكل. تسمح هذه البنية أيضًا بالوضوح البصري العالي والتمدد الحراري المنخفض.

درجات النقاء: صناعي (99.9%)، بصري (99.98%)، فائق النقاء (99.995%+)

تأتي أنابيب الكوارتز في عدة درجات نقاء، كل منها مصمم لاستخدامات محددة. وتتضمن الدرجات الرئيسية الدرجات الصناعية والبصرية وفائقة النقاء، حيث يتراوح محتوى ثاني أكسيد السيليكون من 99.9% إلى أكثر من 99.995%. نقاء أعلى يعني شوائب أقلمما يؤدي إلى أداء أفضل.

تعمل أنابيب الكوارتز من الدرجة الصناعية (99.9% SiO₂) بشكل جيد للعمليات العامة ذات درجات الحرارة العالية. توفر الدرجات الضوئية (99.98% SiO₂) وضوحًا محسنًا وتستخدم في الصناعات العلمية وأشباه الموصلات. وتوفر الأنابيب فائقة النقاء (99.995%+ SiO₂) أفضل الخصائص البصرية والميكانيكية، مما يجعلها ضرورية للإلكترونيات والضوئيات المتقدمة. يلخص الجدول أدناه الميزات الرئيسية لكل درجة:

درجة النقاء | الخصائص البصرية | الخواص الميكانيكية |

|---|---|---|

صناعي (99.9%) | شفافية جيدة | ثبات حراري عالي |

بصري (99.98%) | وضوح فائق | تحسين مقاومة الصدمات |

عالية جدًا (99.995%+) | وضوح بصري استثنائي | أقصى قدر من القوة والمتانة |

تقلل درجات النقاء العالية من خطر التلوث وتحسن من عمر أنابيب الكوارتز في البيئات القاسية. يضمن اختيار الدرجة المناسبة أداءً موثوقًا لكل استخدام.

ملف الشوائب النزرة: محتوى الألومنيوم والتيتانيوم والمعادن القلوية والحديد

يمكن أن تؤثر الشوائب النزرة في أنابيب الكوارتز على خصائصها. تشمل الشوائب الشائعة الألومنيوم والتيتانيوم والفلزات القلوية (مثل الصوديوم والبوتاسيوم) والحديد. تظهر هذه العناصر عادةً بكميات صغيرة جدًا، تقاس بالميكروغرام لكل غرام.

حتى الكميات الصغيرة من هذه الشوائب يمكن أن تؤثر على السلوك الكيميائي والبصري لأنابيب الكوارتز. على سبيل المثال، يمكن أن يؤثر الألومنيوم والتيتانيوم على انتقال الأشعة فوق البنفسجية، في حين أن المعادن القلوية قد تسرع من إزالة النترات، مما يقلل من القوة الميكانيكية. يمكن أن يسبب محتوى الحديد تلوينًا طفيفًا، مما قد يؤثر على الوضوح البصري. يوضح الجدول أدناه مستويات الشوائب النموذجية:

النجاسة النزرة | نطاق التركيز النموذجي (ميكروغرام/غرام) |

|---|---|

ألومنيوم | ما يصل إلى عدة آلاف |

الليثيوم | غالبًا ما توجد مع الألومنيوم |

البوتاسيوم | غالبًا ما توجد مع الألومنيوم |

الصوديوم | غالبًا ما توجد مع الألومنيوم |

البورون | التواجد المحتمل |

الفوسفور | التواجد المحتمل |

النقاط الرئيسية حول الشوائب:

يمكن أن تؤثر العناصر النزرة على الخواص البصرية والميكانيكية.

انخفاض مستويات الشوائب يعني أداء أفضل وعمر خدمة أطول.

التحكم الدقيق في الشوائب أمر ضروري لأنابيب الكوارتز عالية النقاء.

ما هي المواد الخام المستخدمة في تصنيع أنابيب الكوارتز؟

يختار المصنعون المواد الخام بعناية فائقة لضمان جودة أنابيب الكوارتز وأدائها. ويؤثر الاختيار بين المصادر الطبيعية والاصطناعية على كل من النقاء والتكلفة. تساعد كل خطوة في عملية التنقية على تحقيق المعايير العالية المطلوبة للتطبيقات المتقدمة.

بلورات الكوارتز الطبيعية: الصنوبر الصنوبري ومصادر التعدين عالية النقاء

تُستخدم بلورات الكوارتز الطبيعية كمصدر أساسي للعديد من أنابيب الكوارتز. وتوفر مناطق التعدين مثل سبروس باين في الولايات المتحدة والبرازيل وأفريقيا والهند كوارتز عالي النقاء بمحتوى سيليكون أعلى من 99.9%. وتخضع هذه البلورات لاختيار دقيق لتلبية متطلبات الصناعة الصارمة.

يقوم المنتجون بسحق البلورات وغسلها وفرزها لإزالة الشوائب المرئية. وغالبًا ما يستخدمون الفصل المغناطيسي لإزالة الحديد والمعادن الأخرى. وتدعم المواد الناتجة إنتاج أنابيب ذات ثبات حراري ومقاومة كيميائية ممتازة. ويستخدم الكوارتز عالي النقاء من هذه المصادر في المنتجات المتطورة في مختلف الصناعات.

النقاط الرئيسية:

توفر بلورات الكوارتز الطبيعية درجة نقاء عالية من SiO₂ (أكثر من 99.9%).

تشمل مناطق التعدين الرئيسية الولايات المتحدة والبرازيل وأفريقيا والهند.

يضمن الاختيار والمعالجة الدقيقان الملاءمة للتطبيقات الصعبة.

السيليكا الاصطناعية: عمليات رباعي كلوريد السيليكون CVD لرباعي كلوريد السيليكون من أجل الحصول على نقاء فائق

تحقق السيليكا الاصطناعية، التي يتم إنتاجها من خلال الترسيب الكيميائي للبخار (CVD) باستخدام رابع كلوريد السيليكون، درجة نقاء أعلى من الكوارتز الطبيعي. وتنتج هذه العملية سيليكا منصهرة بأقل قدر من الشوائب، مما يجعلها مثالية للتطبيقات التي تتطلب أعلى درجات النقاء البصري والمقاومة الكيميائية.

تتضمن طريقة التفريغ القابل للقنوات CVD حرق رابع كلوريد السيليكون في لهب الأكسجين والهيدروجين، مما يؤدي إلى تكوين جزيئات السيليكا النقية التي تندمج في الزجاج. ويؤدي هذا المسار الاصطناعي إلى مستويات نقاء SiO₂ تتجاوز 99.995%. ومع ذلك، فإن تكلفة السيليكا الاصطناعية أعلى بخمسة إلى عشرة أضعاف من الكوارتز الطبيعي، مما يحد من استخدامها في مجالات متخصصة مثل تصنيع أشباه الموصلات.

نوع المادة | النقاء النموذجي لـ SiO₂ النقاء النموذجي | التكلفة النسبية | أفضل استخدام |

|---|---|---|---|

كريستال الكوارتز الطبيعي | >99.9% | أقل | العامة والصناعية |

السيليكا الاصطناعية (CVD) | >99.995% | أعلى بكثير | أشباه الموصلات والبصريات |

تنقية المواد الخام: النض الحمضي، والتعويم، والمعالجة الحرارية

تلعب عمليات التنقية دورًا حاسمًا في تحضير المواد الخام لأنابيب الكوارتز. يزيل النض الحمضي الشوائب المعدنية عن طريق نقع الكوارتز في أحماض قوية. إذا كانت المادة لا تفي بمعايير النقاء، يكرر المصنعون هذه الخطوة لتحقيق النتيجة المرجوة.

يفصل التعويم الكوارتز عن المعادن الأخرى عن طريق استغلال الاختلافات في خصائص السطح. تزيل هذه الطريقة بفعالية الفلسبار ومعادن السيليكات. أما التكليس أو المعالجة الحرارية فتعمل على تسخين الكوارتز إلى درجات حرارة عالية، مما يتسبب في حدوث تشققات تكشف الشوائب المخفية لتسهيل إزالتها. تشير الدراسات إلى أن الجمع بين التعويم العكسي والنض الحمضي يمكن أن يرفع نقاوة SiO₂ إلى 99.9980%.

أبرز مميزات التنقية:

يعمل النض الحمضي والتعويم على إزالة الشوائب الفلزية والسيليكات.

تكشف المعالجة الحرارية الشوائب لمزيد من التنقية.

يمكن للطرق المدمجة أن تحقق نقاءً فائقًا للغاية من SiO₂.

كيف تحول عمليات التصنيع المواد الخام إلى أنابيب كوارتز؟

يستخدم المصنعون عمليات متقدمة لتحويل الكوارتز الخام إلى أنابيب عالية الأداء. وتؤثر كل طريقة على نقاء المنتج النهائي ومتانته واستخدامه. يساعد فهم هذه الخطوات على تفسير سبب تفوق أنابيب الكوارتز في البيئات الصعبة.

الانصهار الكهربائي: عملية الصهر المستمر في الغلاف الجوي المتحكم فيه

يبدأ المهندسون بغسل الكوارتز الطبيعي وتجفيفه لإزالة الملوثات. ثم يسحقون الكوارتز ويطحنونه لإعداده للاندماج. تستخدم عملية الاندماج التسخين الكهربائي لكسر الروابط بين السيليكون والأكسجين، مما يحول المادة إلى بنية زجاجية.

يعمل الانصهار الكهربائي المستمر في جو محكوم، مما يمنع التلوث ويحافظ على محتوى منخفض من الهيدروكسيل. تنتج هذه الطريقة أنابيب كوارتز ذات نقاوة عالية وأبعاد متسقة. تدعم العملية كلاً من الوضعين المستمر والدفعي على حد سواء، مما يسمح بإنتاج مرن.

الخطوات الرئيسية في الاندماج الكهربائي:

الغسيل والتجفيف: يزيل الأوساخ والرطوبة.

التخليص: يقلل من حجم الكوارتز للاندماج.

الانصهار: يحوّل الكوارتز إلى زجاج باستخدام التسخين الكهربائي.

تضمن هذه العملية أداءً موثوقًا في التطبيقات التي تتطلب مقاومة كيميائية عالية وثباتًا حراريًا.

اندماج اللهب: احتراق أوكسي الهيدروجين والترسيب بدرجة حرارة عالية

يستخدم انصهار اللهب لهب أوكسي الهيدروجين الذي تصل درجة حرارته إلى 2800 درجة. تعمل هذه الحرارة الشديدة على إذابة الكوارتز بكفاءة، مما يسمح بإغلاق الأنبوب بفعالية وتنعيم الأسطح. تعمل العملية على تقليل المسامية وتحسين جودة السطح، مما يعزز المقاومة الكيميائية.

يزيل الصقل باللهب المسام الدقيقة ويمنع تأثير "قشر البرتقال". والسطح الناتج يقاوم حمض الهيدروفلوريك ويدعم الأختام الرقيقة لتطبيقات التفريغ. تزيد هذه التحسينات من السلامة الهيكلية ونقاء الأنابيب.

ميزة العملية | المزايا |

|---|---|

درجة حرارة عالية | الصهر والإغلاق الفعال |

تلميع اللهب | سطح أملس، مقاومة متزايدة |

الأختام الرقيقة | تحسين أداء التفريغ المحسّن |

يختار المصنعون الانصهار باللهب للتطبيقات التي تتطلب جودة سطح فائقة ومتانة كيميائية.

تشكيل الأنابيب ومعالجة ما بعد الانصهار: التلدين والقطع والتشطيب النهائي

بعد الانصهار، يقوم تشكيل الأنبوب بتشكيل الكوارتز المنصهر إلى أبعاد دقيقة. يبرد التلدين الأنابيب ببطء لتخفيف الضغط الداخلي ومنع التشقق. وبعد القطع والتشطيب النهائي يصبح المنتج النهائي جاهزًا للاستخدام.

تتبع مراقبة الجودة المعايير الدولية مثل ISO 12123 و ASTM C100. تضمن تقارير الاختبار التفصيلية وإمكانية تتبع الدفعات اتساق الجودة وموثوقية الموردين. وتتحقق عمليات الاعتماد والتدقيق من أن كل دفعة تفي بالمتطلبات الصارمة.

أبرز مميزات ضمان الجودة:

المعايير الدولية: ضمان إمكانية التتبع والاتساق.

طرق الاختبار: تحقق من النقاء والمتانة.

عمليات تدقيق الموردين: الحفاظ على معايير عالية.

تضمن هذه الخطوات أن تلبي أنابيب الكوارتز احتياجات الصناعات التي تكون فيها الموثوقية والأداء أمرًا بالغ الأهمية.

ما هي معايير الجودة التي تتحقق من صحة تركيبة مادة أنبوب الكوارتز؟

تلعب معايير الجودة دورًا حيويًا في ضمان موثوقية أنابيب الكوارتز وأدائها. توجه هذه المعايير المصنعين في التحقق من التركيب الكيميائي والخصائص الفيزيائية ودقة القياس. ومن خلال اتباع بروتوكولات صارمة، يمكن للصناعات أن تثق في أن كل أنبوب يلبي متطلبات التطبيقات المتقدمة.

تحليل التركيب الكيميائي ISO 12123: اختبار ICP-OES واختبار GDMS

تضع المواصفة القياسية ISO 12123 معيارًا للتحليل الكيميائي لمواد الكوارتز. تستخدم المختبرات تقنيات متقدمة مثل التحليل الطيفي الضوئي للانبعاثات الضوئية بالبلازما المقترنة بالحث (ICP-OES) وقياس الطيف الكتلي بالتفريغ المتوهج (GDMS) للكشف عن أصغر الشوائب. تساعد هذه الأساليب الشركات المصنعة على التأكد من أن أنابيب الكوارتز تلبي متطلبات النقاء الصارمة.

يقيس ICP-OES الشوائب الفلزية بحدود كشف أقل من 0.1 جزء في المليون، مما يجعله مناسبًا لأنابيب الأفران والمعالجة الكيميائية. يوفر نظام GDMS حساسية أكبر، حيث يكتشف المعادن النزرة حتى 0.01 جزء في المليون، وهو أمر ضروري لتطبيقات أشباه الموصلات والتطبيقات البصرية. يلخص الجدول أدناه السمات الرئيسية لهذه الطرق:

الطريقة | معلمة الهدف | حد الاكتشاف | حالة الاستخدام النموذجي |

|---|---|---|---|

ICP-OES | الشوائب الفلزية | <0.1 جزء في المليون | فرن، أنابيب كيميائية |

GDMS | المعادن النزرة | <0.01 جزء في المليون | أشباه الموصلات والبصريات |

الوجبات السريعة الرئيسية:

تحليل عالي الحساسية يضمن نقاوة ثابتة.

تدعم طرق الاختبار المتقدمة الصناعات التي تتطلب الكثير من المتطلبات.

يبني الامتثال للمواصفة ISO 12123 الثقة في جودة المواد.

التحقق من الخصائص الفيزيائية: الكثافة، التمدد الحراري، الانتقال البصري

يؤكد اختبار الخصائص الفيزيائية أن أنابيب الكوارتز ستعمل كما هو متوقع في ظروف العالم الحقيقي. تقوم المختبرات بقياس الكثافة والتمدد الحراري والنقل البصري للتحقق من أن كل دفعة تفي بمعايير الصناعة. تؤثر هذه الخصائص على كيفية تعامل الأنابيب مع الحرارة والضغط والضوء.

يجب أن تصل قياسات الكثافة إلى 2.2 جم/سم مكعب، في حين أن معامل التمدد الحراري عادةً ما يكون قريبًا من 5.5 × 10^-7 سم/سم مكعب- درجة مئوية بين 20 درجة مئوية و320 درجة مئوية. تتحقق اختبارات الإرسال البصري من أن الأنابيب تسمح بمرور الضوء من الأطوال الموجية للأشعة فوق البنفسجية إلى الأشعة تحت الحمراء، وهو أمر بالغ الأهمية للاستخدامات العلمية والصناعية. يبرز الجدول التالي القيم النموذجية لهذه الخصائص:

الممتلكات | القيم النموذجية |

|---|---|

الكثافة | 2.2 × 10 × 10 كجم³/م³ |

معامل التمدد الحراري | 5.5 × 10^- 7 سم/سم- درجة مئوية (20 درجة مئوية - 320 درجة مئوية) |

الإرسال الضوئي | الأشعة فوق البنفسجية إلى الأشعة تحت الحمراء |

ملخص الخاصية المادية:

تمنع الكثافة ومعدلات التمدد المتناسقة الفشل.

إرسال بصري عالٍ يدعم البصريات المتقدمة.

يضمن الاختبار تلبية الأنابيب لاحتياجات التطبيق.

اعتماد المختبر ISO/IEC 17025 وإمكانية تتبع القياس في المختبرات

توفر المختبرات المعتمدة الثقة في نتائج الاختبار. ويضمن اعتماد ISO/IEC 17025 اتباع المختبرات لإجراءات صارمة واستخدام معدات معايرة. يتطلب هذا المعيار إمكانية التتبع إلى معاهد القياس الوطنية، مثل المعهد الوطني للمعايير والتكنولوجيا (NIST).

تعني إمكانية التتبع أن كل قياس يرتبط بمعيار معترف به. تضمن هذه العملية أن تظل النتائج دقيقة وقابلة للمقارنة في جميع أنحاء العالم. يوضح الجدول أدناه الجوانب الرئيسية لاعتماد ISO/IEC 17025:

معيار الاعتماد | مصدر التتبع | الوصف |

|---|---|---|

المعهد الوطني للمعايير والتكنولوجيا (NIST) | يضمن أن معايير المعايرة لاختبار أنابيب الكوارتز قابلة للتتبع وتفي بالمعايير الدولية. |

ملخص الاعتماد:

تضمن المواصفة القياسية ISO/IEC 17025 قياسات موثوقة وقابلة للتكرار.

تربط إمكانية التتبع النتائج بالمعايير الموثوقة.

تدعم المختبرات المعتمدة ضمان الجودة العالمية.

كيف ينبغي للمهندسين تحديد متطلبات مواد أنابيب الكوارتز للمشتريات؟

يجب على المهندسين تحديد متطلبات واضحة للمواد عند شراء أنابيب الكوارتز للتطبيقات عالية الأداء. تساعد هذه المتطلبات على ضمان أن كل أنبوب يفي بالمعايير اللازمة للنقاء والمتانة وإمكانية التتبع. من خلال تحديد معايير مفصلة، يمكن للمهندسين تجنب الأعطال غير المتوقعة والحفاظ على جودة متسقة.

تحديد متطلبات النقاء متعدد المعلمات مقابل حدود النقاء الكلي الواحد

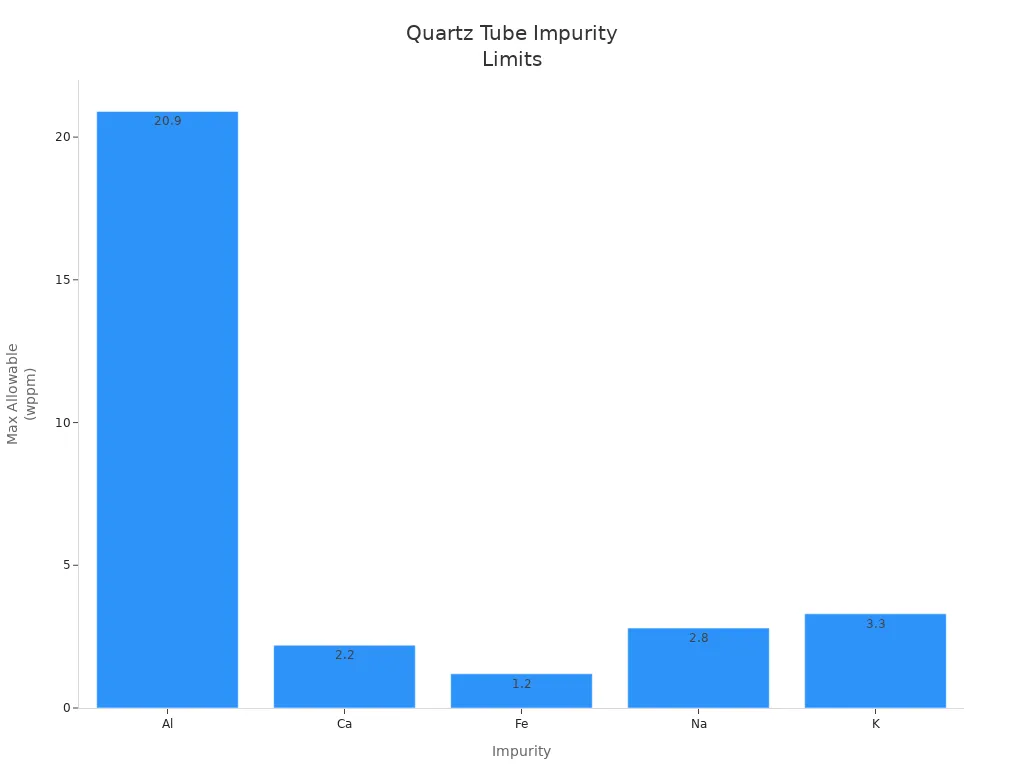

غالبًا ما يختار المهندسون متطلبات نقاء متعددة المعلمات بدلاً من الاعتماد على حد نقاء إجمالي واحد. يسمح لهم هذا النهج بالتحكم في مستويات الشوائب الفردية، والتي يمكن أن تؤثر على أداء الأنبوب في البيئات الحرجة. على سبيل المثال، يضمن الحد من الألومنيوم والكالسيوم والحديد والصوديوم والبوتاسيوم خصائص بصرية وميكانيكية أفضل.

يوضح جدول ملخص القيم الموصى بها لأنابيب الكوارتز عالية الأداء:

الممتلكات | القيمة |

|---|---|

SiO₂ | 99.99% |

درجة الحرارة القصوى | 1250°C |

مقاومة التآكل | ممتاز |

معامل التمدد الحراري | 5.5 × 10 × 10 ⁷ سم/سم- درجة مئوية |

نفاذية الضوء | ممتاز |

النجاسة | الحد الأقصى المسموح به (wppm) |

|---|---|

آل | 20.9 |

كاليفورنيا | 2.2 |

في | 1.2 |

نا | 2.8 |

K | 3.3 |

يعمل التحكم في النقاء متعدد المعلمات على تحسين الموثوقية وإطالة عمر الخدمة.

تحديد الطرق التحليلية، وحدود الكشف، وعدم اليقين في القياس

يجب على المهندسين تحديد الطرق التحليلية للتحقق من مستويات النقاء والشوائب. وتشمل التقنيات الشائعة ICP-OES وGDMS، التي تكشف عن المعادن النزرة بتركيزات منخفضة للغاية. توفر هذه الطرق نتائج دقيقة وتساعد على تأكيد أن الأنابيب تفي بالمواصفات الصارمة.

تلعب حدود الكشف وعدم اليقين في القياس دورًا رئيسيًا في ضمان الجودة. على سبيل المثال، يمكن أن يكتشف نظام GDMS الحديد عند مستويات أقل من 1.2 جزء في المليون، بينما يقيس ICP-OES الصوديوم والبوتاسيوم بدقة عالية. يجب على المهندسين طلب تقارير الاختبار التي تسرد تركيزات الشوائب الفردية وتتضمن تفاصيل الطريقة.

ملخص المواصفات التحليلية:

الطريقة | حد الاكتشاف | التطبيق |

|---|---|---|

ICP-OES | <0.1 جزء في المليون | فحوصات النقاء العامة |

GDMS | <0.01 جزء في المليون | أشباه الموصلات والبصريات |

إن تحديد الطرق والحدود يضمن جودة متسقة ويدعم احتياجات التطبيق.

تواتر التحقق، وتعريف الدفعة، ومتطلبات التتبع

يساعد تكرار التحقق وتعريف الدفعة في الحفاظ على الجودة عبر دفعات الإنتاج. قد يطلب المهندسون اختبار الدفعات 100% للتطبيقات الحرجة أو أخذ عينات إحصائية للاستخدام العام. تدعم تعريفات الدُفعات الواضحة، مثل تاريخ الإنتاج أو رقم حرارة الفرن، إمكانية التتبع.

تضمن إمكانية تتبع الدفعات الامتثال للمواصفات وتعزز السلامة. كما أنها تدعم التحقق من صحة المواد، وهو أمر حيوي لقطاعات مثل الرعاية الصحية وأشباه الموصلات. يمكن للموردين الذين يوثقون ضوابط التصنيع ويظهرون أداءً متسقًا أن يلبوا متطلبات الشراء الصارمة.

النقاط الرئيسية لإمكانية التتبع:

تدعم إمكانية تتبع الدفعات ضمان الجودة والسلامة.

يقلل اختبار الدفعة المحددة من مخاطر عدم المطابقة.

تتيح الضوابط الموثقة تأهيل الموردين.

تقدم أنابيب الكوارتز أداءً متميزًا لأن المصنعين يستخدمون ثاني أكسيد السيليكون النقي تقريبًا ويتحكمون في الشوائب بعمليات متقدمة. يسلط الجدول أدناه الضوء على الاختلافات الرئيسية بين أنابيب الكوارتز والزجاج العادي:

العامل | أنابيب الكوارتز | أنابيب زجاجية |

|---|---|---|

التركيب المادي | 99.99% سيليكا نقية 99.99% | السيليكا الممزوجة بمركبات أخرى |

الخواص الحرارية | تتحمل حتى 1200 درجة مئوية (2192 درجة فهرنهايت) | يتحمل حتى 500 درجة مئوية (932 درجة فهرنهايت) |

مقاومة المواد الكيميائية | مقاومة عالية للأحماض والقواعد. | أقل مقاومة للمواد الكيميائية القوية |

التطبيقات | تُستخدم في أشباه الموصلات والبصريات، إلخ. | شائعة في الأدوات المنزلية والمجوهرات |

التكلفة والتصنيع | أكثر تكلفة بسبب النقاء العالي | أقل تكلفة وأسهل في التصنيع |

يجب على المهندسين دائمًا مراعاة النقاء وطرق التصنيع والاعتماد عند اختيار أنابيب الكوارتز للتطبيقات الحرجة.

الأسئلة الشائعة

ما الذي يجعل أنابيب الكوارتز مختلفة عن الأنابيب الزجاجية العادية؟

نقاء أعلى: تحتوي أنابيب الكوارتز على أكثر من 99.9% SiO₂.

مقاومة أفضل للحرارة: تتحمل درجات حرارة تصل إلى 1200 درجة مئوية.

متانة كيميائية فائقة: تقاوم الأحماض والقواعد.

كيف تختبر الشركات المصنعة نقاء أنابيب الكوارتز؟

تستخدم المختبرات طرق ICP-OES وGDMS. وتكشف هذه الاختبارات عن الشوائب التي تقل عن 0.1 جزء في المليون، مما يضمن أن أنابيب الكوارتز تفي بالمعايير الصارمة في هذا المجال.

من أين يحصل المصنعون على الكوارتز عالي النقاء للأنابيب؟

المصدر | النقاء النموذجي لـ SiO₂ النقاء النموذجي |

|---|---|

سبروس باين، الولايات المتحدة الأمريكية | 99.9%+ |

السيليكا الاصطناعية (CVD) | 99.995%+ |

يختار المصنعون المصادر بناءً على النقاء المطلوب والاستخدام.