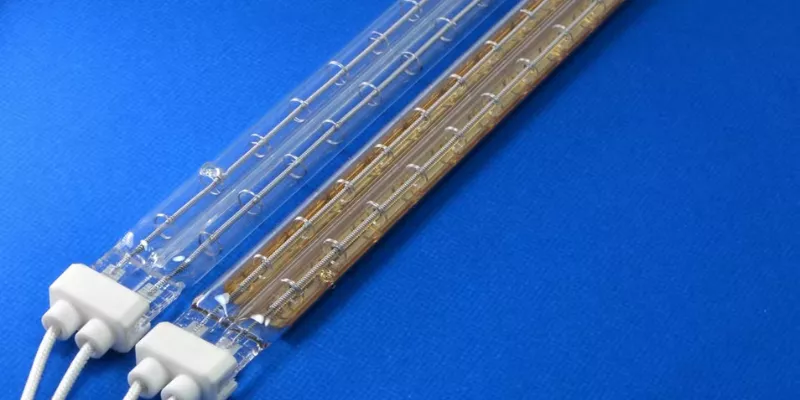

تلعب نقاوة SiO₂ دورًا حاسمًا في أداء عناصر تسخين أنابيب الكوارتز. فحتى التغيير الطفيف في النقاء يغير من مقاومة إزالة النقاوة والنقل بالأشعة تحت الحمراء وعمر الخدمة، خاصةً في ظل درجات الحرارة العالية أو الكثافة الشديدة للواط. وغالبًا ما تصل أنابيب الكوارتز التجارية إلى 99.99% أو محتوى أعلى من SiO₂ سي أو₂، كما هو موضح أدناه:

مستوى النقاء | التطبيق |

|---|---|

99.99%+ | استخدام أشباه الموصلات |

يقوم المهندسون والمشترون الذين يفهمون كيف تؤثر مستويات النقاء على كل من النتائج التقنية والتكاليف طويلة الأجل باختيارات أفضل للمواد للتطبيقات الصعبة.

الوجبات الرئيسية

يعتبر نقاء SiO₂ الذي لا يقل عن 99.99% ضروريًا لأنابيب الكوارتز لمنع إزالة النتروجين وضمان عمر خدمة طويل.

تخفض الشوائب المعدنية درجة حرارة التبلور، وتقلل من القوة الميكانيكية، وتقلل من انتقال الأشعة تحت الحمراء، مما يؤدي إلى ارتفاع تكاليف الطاقة.

يعزز المحتوى المنخفض من الهيدروكسيل (OH) في الكوارتز من انتقال الأشعة تحت الحمراء، مما يحسن كفاءة التسخين ويقلل من هدر الطاقة.

يجب على المهندسين استخدام معايير الاختبار مثل ICP-MS وFTIR للتحقق من نقاء الكوارتز وضمان الأداء الأمثل في التطبيقات ذات درجات الحرارة العالية.

يمكن أن يؤدي اختيار درجات الكوارتز الممتازة إلى خفض إجمالي تكاليف التشغيل بشكل كبير من خلال تقليل هدر الطاقة وتقليل وقت التوقف عن العمل.

ما هو مستوى النقاء الذي يمنع الانحلال في تطبيقات التسخين في درجات الحرارة العالية؟

تواجه عناصر تسخين أنابيب الكوارتز إجهادًا حراريًا شديدًا أثناء التشغيل، خاصةً في البيئات الصناعية حيث تتجاوز درجات الحرارة غالبًا 950 درجة مئوية. وتحدد درجة نقاء SiO₂ في هذه الأنابيب مقاومتها للتحول إلى إزالة النقاوة، وهو التحول غير المرغوب فيه من البنية غير المتبلورة إلى بنية بلورية. يساعد فهم سبب أهمية النقاء العالي المهندسين على اختيار المواد التي تزيد من عمر الخدمة وتحافظ على أداء ثابت.

فهم آليات التفتت في زجاج الكوارتز المصهور

يحدث التفتت عندما ينتقل زجاج الكوارتز المنصهر من حالة غير متبلورة إلى مرحلة بلورية تحت درجات حرارة عالية. تؤدي هذه العملية إلى حدوث تشققات دقيقة وتقلل من القوة الميكانيكية للأنبوب. تتطور الضغوط الداخلية بسبب التبريد غير المتكافئ والتغيرات الطورية، مما قد يؤدي إلى فشل الأنبوب.

يؤدي وجود مجموعات الهيدروكسيل والشوائب إلى تسريع عملية إزالة التبلور، مما يقلل من الاستقرار الحراري لعناصر تسخين أنابيب الكوارتز. تزيد هذه العوامل من خطر التبلور السطحي، خاصةً بالقرب من ملفات التسخين حيث ترتفع درجات الحرارة المحلية. وبمرور الوقت، تتسبب إزالة التبلور في انخفاض انتقال الأشعة تحت الحمراء وتقصير عمر الخدمة.

الآلية | الوصف |

|---|---|

الإجهاد الحراري أثناء التبريد | يؤدي التوزيع غير المتساوي لدرجات الحرارة إلى إجهاد داخلي. |

إجهاد الانتقال الطوري | تتسبب الاختلافات في الحجم بين المراحل في حدوث تشققات دقيقة. |

تأثير الشوائب | تعمل مجموعات الهيدروكسيل والملوثات على تعزيز إزالة النتروجين وتقليل الثبات. |

كيف تقلل الشوائب الفلزية من عتبات درجة حرارة التبلور

تعمل الشوائب المعدنية مثل الألومنيوم والصوديوم والبوتاسيوم والحديد والتيتانيوم كعوامل إزالة التبلور في عناصر تسخين أنابيب الكوارتز. وتشكل هذه العناصر روابط كيميائية قوية داخل الزجاج، مما يجعل من الصعب إزالتها ويزيد من خطر التبلور. تعمل الفلزات القلوية مثل الصوديوم والبوتاسيوم كعوامل تدفق، مما يخفض درجة الحرارة التي تبدأ عندها عملية إزالة التبلور.

لا تقلل التركيزات العالية من هذه الشوائب من درجة حرارة التبلور فحسب، بل تقلل أيضًا من القوة الميكانيكية للأنابيب. يمكن أن يؤدي وجود هذه المعادن إلى زيادة فقدان العزل الكهربائي والتأثير على الخصائص البصرية، مما يؤدي إلى انخفاض عمر الخدمة والكفاءة. يجب على المهندسين مراقبة مستويات الشوائب لضمان أداء موثوق به في التطبيقات ذات درجات الحرارة العالية.

التأثيرات الرئيسية للشوائب الفلزية:

انخفاض درجة حرارة بدء إزالة النتروجين

انخفاض القوة الميكانيكية

انخفاض انتقال الأشعة تحت الحمراء

تقصير عمر الخدمة

متطلبات النقاء لنطاقات درجات حرارة التشغيل المختلفة

تتطلب عناصر تسخين أنابيب الكوارتز مستويات نقاء SiO₂ محددة من SiO₂ لتحمل نطاقات درجات الحرارة المختلفة. يمكن أن تعمل الأنابيب التي تحتوي على محتوى SiO₂ من SiO₂ على الأقل 99.99% بشكل مستمر في درجات حرارة تصل إلى 1200 درجة مئوية وتتحمل التعرض قصير المدى حتى 1450 درجة مئوية. وتزيد مستويات النقاء المنخفضة من خطر التشقق والتشوه والانحلال السريع.

يوصي المصنعون باستخدام أنابيب الكوارتز ذات درجة نقاء ≥99.99% للتطبيقات التي تزيد عن 950 درجة مئوية لمنع الفشل الهيكلي والحفاظ على انتقال الأشعة تحت الحمراء العالية. تظهر البيانات المستمدة من TOQUARTZ ومصادر الصناعة أن الأنابيب بهذا النقاء تحافظ على انتقال الأشعة تحت الحمراء بدرجة نقاء 92% بعد آلاف الساعات عند 1100 درجة مئوية، بينما تتحلل الأنابيب الأقل نقاءً بشكل أسرع.

نطاق درجة الحرارة | مستوى نقاء SiO₂ الموصى به |

|---|---|

حتى 800 درجة مئوية | ≥99.991.99% |

حتى 1000 درجة مئوية | ≥99.991.99% |

حتى 1200 درجة مئوية | ≥99.991.99% |

ويضمن اختيار مستوى النقاء المناسب أن توفر عناصر تسخين أنابيب الكوارتز أداءً موثوقًا وتقلل من وقت التعطل وتطيل عمر الخدمة في البيئات الصعبة.

لماذا يؤثر محتوى الشوائب على كفاءة انتقال الأشعة تحت الحمراء؟

يؤثر محتوى الشوائب في عناصر تسخين أنابيب الكوارتز تأثيرًا مباشرًا على مدى كفاءة نقل طاقة الأشعة تحت الحمراء. حتى الكميات الصغيرة من الشوائب المعدنية أو شوائب الهيدروكسيل يمكن أن تخلق نطاقات امتصاص تحجب أو تشتت ضوء الأشعة تحت الحمراء. يساعد فهم سبب أهمية هذه الشوائب المهندسين على اختيار المادة المناسبة لتحقيق أقصى قدر من كفاءة التسخين وعمر خدمة أطول.

نطاقات امتصاص الأشعة تحت الحمراء الناتجة عن الشوائب المعدنية الشائعة

تقدم الشوائب المعدنية مثل الحديد والتيتانيوم والألومنيوم نطاقات امتصاص محددة في طيف الأشعة تحت الحمراء. تتداخل هذه النطاقات مع الأطوال الموجية المنبعثة من ملفات التسخين، مما يقلل من كمية الطاقة القابلة للاستخدام التي تمر عبر الأنبوب. كما أن وجود مجموعات الهيدروكسيل، التي تتأثر غالبًا بالشوائب المعدنية، يزيد من امتصاص الأشعة تحت الحمراء.

أظهر تحلل ذروة الامتصاص بالأشعة تحت الحمراء عند حوالي 3600 سم-1 أن معظم هياكل OH كانت "Si-OH حرة" بدون الرابطة الهيدروجينية، مما يشير إلى أن وجود مجموعات OHالمتأثرة بالشوائب المعدنية، تساهم في امتصاص الأشعة تحت الحمراء في أنابيب الكوارتز.

ويجد المصنعون صعوبة في التخلص من شوائب OH تمامًا، ولكن المستويات المنخفضة تسمح بنفاذ أعلى للأشعة تحت الحمراء. تحتوي بعض درجات الكوارتز على شوائب معدنية من التصنيع، والتي يمكن أن تحد أيضًا من انتقال الأشعة فوق البنفسجية والأشعة تحت الحمراء.

من الصعب الحد من وجود شوائب OH، ولكنها أساسية للسماح بأعلى مستويات انتقال الأشعة تحت الحمراء. تحتوي درجات الأشعة تحت الحمراء على بعض الشوائب المعدنية الناتجة عن التصنيع، مما يحد من انتقال الأشعة فوق البنفسجية.

الأسباب الرئيسية وراء تأثير الشوائب على انتقال الأشعة تحت الحمراء

تُنشئ الشوائب الفلزية نطاقات امتصاص

تزيد مجموعات OH من امتصاص الأشعة تحت الحمراء

يقلل فقدان ناقل الحركة من كفاءة التدفئة

حساب فاقد الطاقة الناجم عن تدهور النقل

يحدث فقدان الطاقة في عناصر تسخين أنابيب الكوارتز عندما تمتص الشوائب ضوء الأشعة تحت الحمراء أو تشتت الأشعة تحت الحمراء. حتى الانخفاض البسيط في الإرسال يمكن أن يؤدي إلى إهدار كبير للطاقة بمرور الوقت. على سبيل المثال، يمكن أن يؤدي انخفاض 3-5% في انتقال الأشعة تحت الحمراء إلى خفض كثافة الطاقة المستلمة وزيادة تكاليف التشغيل.

مستوى النقاء | محتوى الشوائب (جزء في المليون) | فقدان الإرسال النموذجي (%) |

|---|---|---|

نقاء فائق النقاء | حتى 5 جزء في المليون | <1 |

كوارتز مصهور GE | أقل من 25 جزء في المليون | 1-3 |

تجاري قياسي | 50-150 جزء في المليون | 5-10 |

يمكن لخط إنتاج يستخدم 180 كيلوواط للتدفئة أن يهدر أكثر من 15,000 كيلوواط/ساعة شهريًا إذا انخفض الإرسال بمقدار 101 تيرابايت 3 تيرابايت فقط. ويترجم فقدان الطاقة هذا إلى آلاف الدولارات من التكاليف الإضافية كل عام. يجب على المهندسين مراعاة كل من تكلفة المواد الأولية وتوفير الطاقة على المدى الطويل عند اختيار أنابيب الكوارتز.

كيف يتسارع الامتصاص الناجم عن الشوائب على مدى عمر التشغيل

لا تتسبب الشوائب في فقدان فوري للإرسال فحسب، بل تسرع أيضًا من زيادة التدهور أثناء الاستخدام. ومع تشغيل عناصر تسخين أنابيب الكوارتز، تزداد عملية إزالة الحفر والترسبات السطحية، خاصةً في الأنابيب ذات المحتوى العالي من الشوائب. وتؤدي هذه العملية إلى انخفاض أسرع في انتقال الأشعة تحت الحمراء وعمر خدمة أقصر.

تحافظ الأنابيب التي تحتوي على أقل من 20 جزء في المليون من الشوائب المعدنية الكلية على توصيل طاقة عالية لآلاف الساعات. وفي المقابل، يمكن أن تفقد الأنابيب التي تحتوي على 80-150 جزء في المليون من الشوائب المعدنية ما يصل إلى 251 تيرابايت في 3,500 ساعة. وبمرور الوقت، تزيد الحاجة إلى الاستبدال المتكرر والاستخدام الأعلى للطاقة من إجمالي تكاليف التشغيل.

ملخص تأثيرات الشوائب بمرور الوقت:

يؤدي ارتفاع محتوى الشوائب إلى تسريع فقدان الإرسال

يقل عمر الخدمة مع زيادة الامتصاص

الاستبدال المتكرر يرفع تكاليف الصيانة

هل يؤثر محتوى OH على الخواص الحرارية وانتقال الطول الموجي للأشعة تحت الحمراء؟

محتوى الهيدروكسيل (OH) في عناصر تسخين أنابيب الكوارتز دورًا حاسمًا في قدرتها على نقل طاقة الأشعة تحت الحمراء والحفاظ على السلامة الهيكلية في درجات الحرارة العالية. وغالبًا ما يقوم المهندسون بتقييم مستويات OH لتحسين كفاءة التسخين وطول عمر الأنبوب. يساعد فهم سبب أداء الكوارتز منخفض الأوكسيد الهيدروجيني المنخفض المشترين على اختيار المادة المناسبة لتطبيقات التسخين الصعبة.

تأثير محتوى OH على امتصاص الأشعة تحت الحمراء 2.7-2.8 ميكرون

يعمل محتوى OH المنخفض في زجاج الكوارتز على تحسين انتقال الأشعة تحت الحمراء بشكل مباشر، خاصةً في نطاق 2.7-2.8 ميكرون. هذا الطول الموجي مهم للعديد من عمليات التسخين الصناعية، بما في ذلك تطبيقات معالجة البوليمر والطلاء. تسمح الأنابيب التي تحتوي على أقل من 30 جزء في المليون من محتوى OH بمرور المزيد من طاقة الأشعة تحت الحمراء، مما يزيد من كفاءة التسخين.

نوع الصف | مستوى محتوى OH |

|---|---|

قياسي | < 10 جزء في المليون |

متخصصون | < 1 جزء في المليون |

تؤدي مستويات OH الأعلى إلى إنشاء نطاقات امتصاص اهتزاز جزيئي تتداخل مع طيف انبعاث ملفات التسخين. ويؤدي هذا التداخل إلى فقدان الطاقة وانخفاض سرعة العملية. يختار المهندسون الكوارتز منخفض الأوكسجين لزيادة الإنتاجية وتقليل الطاقة المهدرة.

النقاط الموجزة:

يعزز محتوى OH المنخفض من انتقال الأشعة تحت الحمراء

يزيد محتوى OH العالي يزيد من خسائر الامتصاص

تعتمد التدفئة الفعالة على مستويات OH المثلى

تغيرات اللزوجة وثبات الأبعاد في درجات الحرارة العالية

يؤثر محتوى OH أيضًا على اللزوجة وثبات الأبعاد لعناصر تسخين أنابيب الكوارتز أثناء التعرض لفترات طويلة لدرجات حرارة عالية. يحافظ الكوارتز منخفض الأوكسيد الهيدروجين على شكله ويقاوم الترهل، وهو أمر حيوي لصفائف التسخين الأفقية وامتدادات الأنابيب الطويلة. تؤدي زيادة محتوى OH إلى تسريع عملية إزالة الأكسدة وتقليل اللزوجة، مما يجعل الأنابيب أكثر عرضة للتشوه.

يقلل المحتوى المنخفض من OH- من معدل الترهل عند درجات حرارة الانتشار، وهو أمر مهم للحفاظ على ثبات الأبعاد.

تؤدي زيادة محتوى OH- إلى ارتفاع معدل إزالة النترة، مما يؤثر سلبًا على ثبات الأبعاد.

تقل لزوجة الكوارتز المصهور مع زيادة درجة الحرارة ومحتوى OH- مما يؤثر على قابليته للتدفق.

يضمن ثبات الأبعاد توفير طاقة ثابتة ويقلل من احتياجات الصيانة. ويفضل المهندسون الكوارتز منخفض الأوكسجين للتطبيقات التي قد يؤدي فيها تشوه الأنبوب إلى تعطيل الإنتاج أو التسبب في وقت تعطل مكلف.

متى يجب تحديد الكوارتز منخفض السخونة المنصهر كهربائيًا مقابل الكوارتز المنصهر باللهب

ويعتمد الاختيار بين الكوارتز المنصهر كهربائيًا والكوارتز المنصهر باللهب على درجة حرارة التطبيق ومتطلبات النقاء. ويحتوي الكوارتز المنصهر كهربائيًا، الذي يتم إنتاجه في فراغ أو جو جاف، على أقل من 30 جزء في المليون من الهيدروجين ويوفر مقاومة فائقة للتحول إلى هيدروجين وتشوه. الكوارتز المصهور باللهب، المصنوع في لهب الهيدروجين/الأكسجين، يحتوي عادةً على 150-200 جزء في المليون من الهيدروكربون، مما يحد من استخدامه في درجات الحرارة العالية.

نوع الكوارتز | محتوى OH | درجة حرارة الاستخدام القصوى | مقاومة التشوه |

|---|---|---|---|

منصهر كهربائيًا | < 1 - 30 جزء في المليون | عالية | قوي |

لهب منصهر | 150 - 200 جزء من المليون | معتدل | أقل |

يُعد الكوارتز المصهور كهربائيًا منخفض الأوكسجين مثاليًا لتطبيقات عناصر التسخين التي تتطلب نقاءً عاليًا ودرجة حرارة استخدام قصوى وعمر خدمة طويل. ويحدد المهندسون هذه المادة لضمان أداء موثوق به وتقليل دورات الاستبدال.

ما معايير الاختبار التي تتحقق من نقاء الكوارتز والأداء البصري؟

ويعتمد المهندسون على معايير اختبار صارمة لضمان تلبية عناصر تسخين أنابيب الكوارتز لمتطلبات الأداء الصعبة. وتساعد هذه المعايير في التحقق من النقاء واكتشاف الشوائب وتأكيد الخصائص البصرية قبل التركيب. ويسمح فهم أهمية كل اختبار للمشترين باختيار المادة المناسبة لتطبيقهم وتجنب الأعطال المكلفة.

متطلبات تحليل ICP-MS للتحليل الكمي للشوائب الفلزية

يستخدم المصنعون ICP-MS (مطياف الكتلة بالبلازما المقترنة بالحث (ICP-MS)) لقياس الشوائب المعدنية في الكوارتز. تكتشف هذه الطريقة العناصر النزرة بتركيزات منخفضة للغاية، وهو أمر ضروري للتطبيقات عالية النقاء. يعمل ICP-OES (التحليل الطيفي للانبعاثات الضوئية) أيضًا كأداة موثوقة لتحليل الشوائب.

يتطلب ICP-MS إعدادًا دقيقًا للعينة، وغالبًا ما يتضمن تقنيات هضم محددة لإذابة الكوارتز من أجل القياس الدقيق. وتحدد هذه الاختبارات المعادن مثل الحديد والألومنيوم والصوديوم والبوتاسيوم، والتي يمكن أن تقلل من عتبة إزالة النقاوة وتقلل من عمر الخدمة. ومن خلال تحديد كمية الشوائب، يمكن للمهندسين مقارنة درجات المواد واختيار الكوارتز الذي يلبي معايير النقاء الصارمة.

يكتشف فحص المقارنات المقارنات البوزيتروني المقارن الدقيق المقارن-المطياف الكهرومغناطيسي الشوائب الفلزية النزرة

يضمن هضم العينة نتائج دقيقة

تطيل مستويات الشوائب المنخفضة من عمر خدمة الأنبوب

التحليل الطيفي بالأشعة فوق البنفسجية بالأشعة تحت الحمراء (FTIR) للكشف عن محتوى OH ونطاق الامتصاص

يساعد التحليل الطيفي بالأشعة تحت الحمراء بتحويل فورييه على تحديد محتوى الهيدروكسيل (OH) ونطاقات الامتصاص الأخرى في الكوارتز. يستخدم المهندسون تقنية FTIR لتحليل منطقة التمدد O-H حوالي 3500 سم-1وهو ما يكشف عن وجود عيوب مائية. يشير عدم وجود نطاقات امتصاص كبيرة في هذه المنطقة إلى انخفاض محتوى OH، وهو أمر مثالي للاستخدام في درجات الحرارة العالية.

تكتشف FTIR أيضًا عيوبًا محددة، مثل AlOH وLIEOH وBH، من خلال نطاقات الامتصاص الفريدة الخاصة بها. يمكن أن تؤثر هذه العيوب على انتقال الأشعة تحت الحمراء وكفاءة التسخين. من خلال فهم سبب أهمية نتائج FTIR، يمكن للمشترين اختيار الكوارتز بخصائص بصرية مثالية لعملياتهم.

نوع العيب | نطاق الامتصاص (سم-¹) | التأثير |

|---|---|---|

ألوه | 3310, 3378, 3430 | يقلل من انتقال الأشعة تحت الحمراء |

ليوه | 3470-3482 | يزيد من الامتصاص |

بوه | 3595 | يؤثر على انتظام التسخين |

اختبار الانتقال عبر الأطوال الموجية للتسخين بالأشعة تحت الحمراء ASTM E903

تحدد ASTM E903 معيار قياس انتقال الأشعة تحت الحمراء في أنابيب الكوارتز. يقيّم هذا الاختبار مقدار طاقة الأشعة تحت الحمراء التي تمر عبر المادة عبر نطاق 2.5-10 ميكرون، وهو أمر بالغ الأهمية لأداء عنصر التسخين. تؤكد قيم الإرسال العالية أن الكوارتز سيوصل الطاقة بكفاءة إلى الهدف.

ويستخدم المهندسون نتائج ASTM E903 لمقارنة الدرجات الممتازة والقياسية والمصهورة باللهب. تُظهر الدرجات الممتازة أكثر من 95% انتقالًا يزيد عن 95% عند ذروة الأطوال الموجية، بينما قد تقل الدرجات الأقل عن 85%. من خلال فهم سبب أهمية هذه النتائج، يمكن للمشترين الموازنة بين كفاءة الطاقة وتكرار الاستبدال وتكاليف التوقف عن العمل.

انتقال عالي للأشعة تحت الحمراء يعني كفاءة أفضل

تقلل الدرجات الممتازة من هدر الطاقة

اختبار أدلة إرشادات اختيار المواد الفعالة من حيث التكلفة

ما هي معايير اختيار درجة المواد التي تحقق التوازن الأمثل بين التكلفة والأداء؟

يعد اختيار درجة المواد المناسبة لعناصر تسخين أنابيب الكوارتز أمرًا ضروريًا لتحقيق التوازن بين الأداء والتكلفة. يجب أن يأخذ المهندسون في الاعتبار ليس فقط السعر الأولي ولكن أيضًا الكفاءة والصيانة ووقت التوقف عن العمل على المدى الطويل. يساعد فهم سبب أداء كل درجة بشكل مختلف المشترين على اتخاذ قرارات مستنيرة لتطبيقاتهم المحددة.

مقارنة أداء الكوارتز المنصهر كهربائياً الممتاز مقابل الكوارتز القياسي المنصهر كهربائياً

يوفر الكوارتز المصهور كهربائيًا الممتاز درجة نقاء أعلى ومحتوى هيدروكسيل أقل من الدرجات القياسية. ويؤدي هذا الاختلاف إلى مقاومة أفضل لإزالة النفاذية ونفاذ أعلى للأشعة تحت الحمراء وعمر خدمة أطول. تحافظ الدرجات الممتازة على أكثر من 95% انبعاث الأشعة تحت الحمراء المباشرة، في حين أن الدرجات القياسية قد تظهر قيمًا أقل قليلاً.

تصبح فجوة الأداء أكثر وضوحًا في البيئات الصعبة. يسخن الكوارتز الممتاز بسرعة، حيث يصل إلى الإنتاج الكامل في أقل من 30 ثانية، ويبرد إلى إخراج 50% في أقل من 15 ثانية. وتسمح أوقات الاستجابة السريعة هذه للمشغلين بإيقاف تشغيل العناصر بين عمليات الإنتاج، مما يوفر الطاقة ويقلل من التآكل.

مزايا الأداء الرئيسية للدرجات الممتازة:

أوقات تسخين وتبريد أسرع

انبعاث أشعة تحت حمراء مباشرة أعلى

عمر تشغيلي أطول

حساب التكلفة الإجمالية للملكية بما في ذلك الطاقة ووقت التوقف عن العمل

تشمل التكلفة الإجمالية للملكية أكثر من مجرد سعر الشراء. تلعب كفاءة الطاقة ووقت التعطل دورًا رئيسيًا في النفقات طويلة الأجل. توفر عناصر التدفئة بأنابيب الكوارتز الشفافة ما يصل إلى 95% طاقة الأشعة تحت الحمراء المباشرة، مما يقلل من الطاقة المهدرة ويخفض فواتير المرافق الشهرية.

يمكن أن تتراكم تكاليف التوقف عن العمل بسرعة في البيئات الصناعية. يساعد التسليم السريع وخيارات الاستبدال للدرجات الممتازة على تقليل انقطاع الإنتاج. عندما تسخن العناصر وتبرد بسرعة، يمكن للمشغلين إيقاف المعدات مؤقتًا بين المهام، مما يقلل من استخدام الطاقة.

الميزة | كوارتز شفاف | كوارتز ساتان |

|---|---|---|

انبعاث طاقة الأشعة تحت الحمراء | 95% إشعاع الأشعة تحت الحمراء المباشرة | 35% ممتص، طول موجي أطول |

وقت التسخين | الإخراج الكامل في 30 ثانية | غير متاح |

وقت التهدئة | إخراج 50% في أقل من 15 ثانية | غير متاح |

يقلل الاختيار الفعال للمواد من تكاليف الطاقة ووقت التعطل، مما يؤدي إلى توفير كبير على مدى عمر المعدات.

إطار عمل القرار القائم على التطبيق لاختيار درجة المواد

يستخدم المهندسون إطار عمل منظم لاختيار درجة مادة الكوارتز المثلى لكل تطبيق. تضمن هذه العملية تلبية المادة المختارة لجميع المتطلبات الفنية والتشغيلية. يقوم الإطار بتقييم الخصائص البصرية والحرارية والكيميائية، بالإضافة إلى موثوقية المورد.

الخطوة | تركيز التقييم | معيار القبول | القياس/المرجع |

|---|---|---|---|

1 | تحديد بصري/حراري | أيزو 9050 / أستم إي 228 | جت ≤ 0.55 × 10-⁶/ك |

2 | التحقق من انتظام الجدار | SEMI E172 | تفاوت ± 0.5 مم |

3 | تأكيد النقاء/فئة النقاء/الفقاعة | برنامج المقارنات الدولية والمرئيات | OH- ≤ 50 جزء في المليون، ≤ B3 |

4 | التحقق من مقاومة المواد الكيميائية | اختبار مقاومة التردد العالي العالي | <0.5 مجم/سم² خسارة <0.5 مجم/سم² |

5 | مراجعة قدرة الموردين | تدقيق CPK | ≥1.67 |

6 | إنشاء التنظيف/التقاعد | تتبع إجراءات التشغيل الموحدة | 2000 ساعة أو T(350 نانومتر) -8% |

يساعد إطار القرار هذا على ضمان أن يحقق كل تركيب أفضل توازن بين الأداء والموثوقية والتكلفة.

تشكل نقاوة SiO₂ بشكل مباشر أداء عناصر تسخين أنابيب الكوارتز وعمرها التشغيلي. يساعد النقاء العالي ومحتوى OH المنخفض في الحفاظ على الاستقرار الحراري وكفاءة الطاقة في البيئات الصعبة. لتحقيق نتائج موثوقة، يجب على المهندسين الرجوع إلى معايير الصناعة الرئيسية:

درجة نقاء SiO₂ لا تقل عن 99.9%

ثبات حراري أعلى من 1,050 درجة مئوية

الامتثال لمعايير ISO 9001، وSEMI F57، و RoHS

إن اختيار المواد بناءً على هذه المعايير يضمن التشغيل الأمثل ويقلل من التكاليف على المدى الطويل.

الأسئلة الشائعة

لماذا تعتبر نقاوة SiO₂ مهمة لعمر خدمة أنبوب عنصر التسخين؟

تمنع درجة نقاء SiO₂ العالية من إزالة النقاوة وتحافظ على انتقال الأشعة تحت الحمراء. تدوم الأنابيب ذات درجة نقاء ≥99.98% لفترة أطول وتقاوم الفشل الهيكلي.

نصيحة: يختار المهندسون الكوارتز عالي النقاء لتقليل وقت التعطل وتكاليف الاستبدال.

كيف تؤثر الشوائب المعدنية على كفاءة التسخين بالأشعة تحت الحمراء؟

تخلق الشوائب المعدنية نطاقات امتصاص تحجب طاقة الأشعة تحت الحمراء. وهذا يقلل من كفاءة التسخين ويزيد من تكاليف الطاقة.

التأثيرات الرئيسية:

انتقال أقل

إهدار طاقة أعلى

عمر افتراضي أقصر للأنبوب

ما الفرق بين الكوارتز المنصهر كهربائيًا والكوارتز المنصهر باللهب؟

يحتوي الكوارتز المنصهر كهربائيًا على كمية أقل من OH وشوائب أقل. وهو يقاوم التشوه في درجات الحرارة العالية ويحافظ على انتقال أفضل للأشعة تحت الحمراء. ويحتوي الكوارتز المنصهر باللهب على نسبة أعلى من OH، مما يحد من استخدامه في التطبيقات الصعبة.

كيف يمكن للمشترين التحقق من نقاء أنبوب الكوارتز؟

يستخدم المشترون ICP-MS لقياس الشوائب المعدنية وFTIR للتحقق من محتوى OH. وتختبر ASTM E903 انتقال الأشعة تحت الحمراء.

الاختبار | الغرض |

|---|---|

برنامج المقارنات ICP-MS | كشف الشوائب |

FTIR | تحليل OH |

ASTM E903 | الإرسال بالأشعة تحت الحمراء |

لماذا يجب على المهندسين مراعاة التكلفة الإجمالية للملكية عند اختيار أنابيب الكوارتز؟

تشمل التكلفة الإجمالية كفاءة الطاقة وعمالة الاستبدال ووقت التعطل. يقلل الكوارتز الممتاز من إهدار الطاقة وتكرار الاستبدال، مما يوفر المال بمرور الوقت.

ملاحظة: غالبًا ما تفوق الوفورات طويلة الأجل التكاليف المادية الأولية.