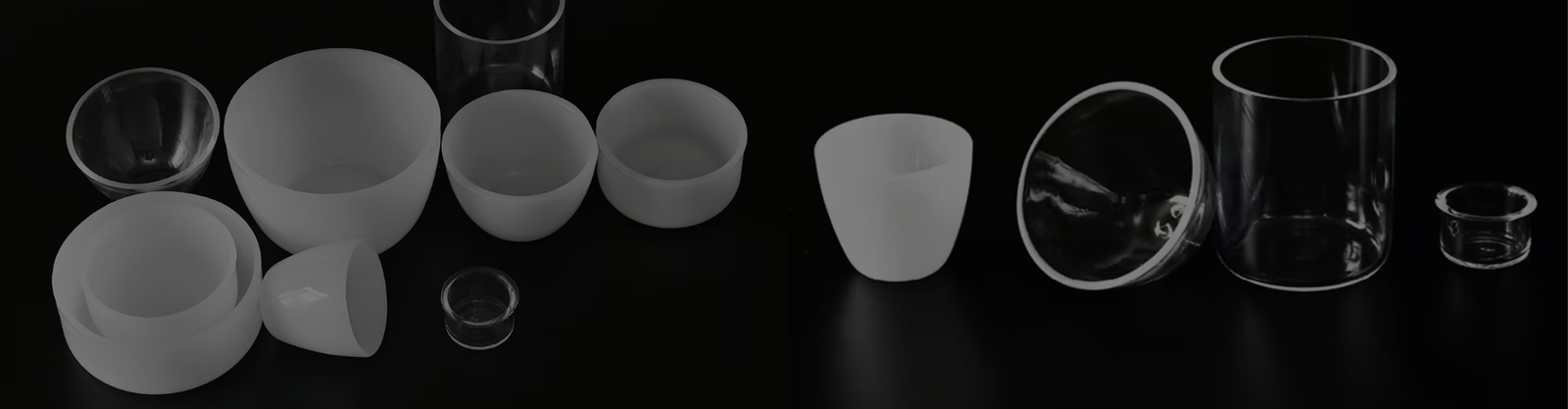

TOQUARTZ: Kuvars Cam Çözümü

Genellikle dakikalar içinde yanıt verir

Merhaba, Ben Haber Ma, TOQUARTZ™'da Ürün Mühendisi, Size Nasıl Yardımcı Olabilirim?

WhatsApp Bize

🟢 Çevrimiçi | Gizlilik politikası

Bize WhatsApp

Bize neye ihtiyacınız olduğunu söyleyin - 6 saat içinde size özel fiyatlandırma ve teslim süresi alın.

* Gönderdikten sonra e-postayı kontrol edin. Alınmadı mı? Adresi doğrulayın.