SiO₂ saflığı, kuvars tüp ısıtma elemanlarının performansında çok önemli bir rol oynar. Saflıktaki küçük bir değişiklik bile, özellikle yüksek sıcaklık veya yoğun watt yoğunluğu altında devitrifikasyon, kızılötesi iletim ve hizmet ömrüne karşı direnci değiştirir. Ticari kuvars tüpler, aşağıda gösterildiği gibi genellikle 99,99% veya daha yüksek SiO₂ içeriğine ulaşır:

Saflık Seviyesi | Uygulama |

|---|---|

99.99%+ | Yarı iletken kullanımı |

Saflık seviyelerinin hem teknik sonuçları hem de uzun vadeli maliyetleri nasıl etkilediğini anlayan mühendisler ve alıcılar, zorlu uygulamalar için daha iyi malzeme seçimleri yaparlar.

Önemli Çıkarımlar

En az 99,99% SiO₂ saflığı, devitrifikasyonu önlemek ve uzun hizmet ömrü sağlamak için kuvars tüpler için gereklidir.

Metalik safsızlıklar kristalleşme sıcaklığını düşürür, mekanik mukavemeti azaltır ve kızılötesi iletimini azaltarak daha yüksek enerji maliyetlerine yol açar.

Kuvarsın düşük hidroksil (OH) içeriği kızılötesi iletimini artırarak ısıtma verimliliğini iyileştirir ve enerji israfını azaltır.

Mühendisler, kuvars saflığını doğrulamak ve yüksek sıcaklık uygulamalarında optimum performans sağlamak için ICP-MS ve FTIR gibi test standartlarını kullanmalıdır.

Birinci sınıf kuvars kalitelerinin seçilmesi, enerji israfını en aza indirerek ve arıza süresini azaltarak toplam işletme maliyetlerini önemli ölçüde düşürebilir.

Yüksek Sıcaklıkta Isıtma Uygulamalarında Hangi Saflık Seviyesi Devitrifikasyonu Önler?

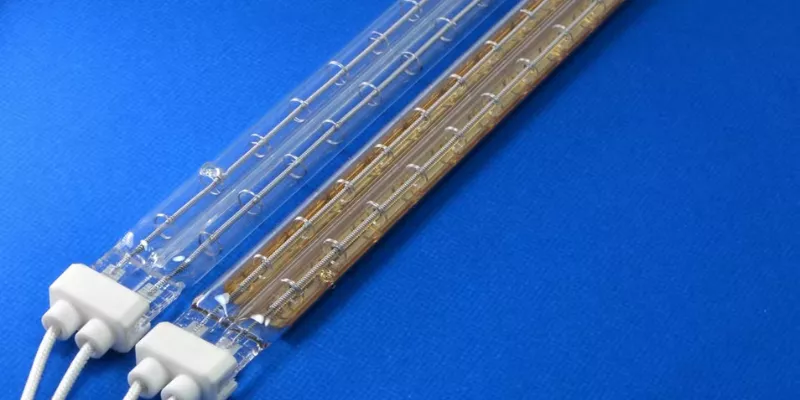

Kuvars tüp ısıtma elemanları, özellikle sıcaklıkların genellikle 950°C'yi aştığı endüstriyel ortamlarda, çalışma sırasında aşırı termal stresle karşı karşıya kalır. Bu tüplerdeki SiO₂ saflığı, amorf yapıdan kristal yapıya istenmeyen dönüşüm olan devitrifikasyona karşı dirençlerini belirler. Yüksek saflığın neden önemli olduğunu anlamak, mühendislerin hizmet ömrünü en üst düzeye çıkaran ve tutarlı performansı koruyan malzemeleri seçmelerine yardımcı olur.

Ergitilmiş Kuvars Camda Devitrifikasyon Mekanizmalarını Anlamak

Devitrifikasyon, erimiş kuvars camı yüksek sıcaklıklar altında amorf bir durumdan kristal bir faza geçtiğinde meydana gelir. Bu süreç mikro çatlaklara yol açar ve tüpün mekanik mukavemetini azaltır. Düzensiz soğuma ve faz değişiklikleri nedeniyle iç gerilimler oluşur ve bu da tüpün arızalanmasına yol açabilir.

Hidroksil gruplarının ve safsızlıkların varlığı devitrifikasyonu hızlandırarak kuvars tüp ısıtma elemanlarının termal stabilitesini düşürür. Bu faktörler, özellikle yerel sıcaklıkların yükseldiği ısıtma bobinlerinin yakınında yüzey kristalleşmesi riskini artırır. Zamanla, devitrifikasyon kızılötesi iletimde düşüşe neden olur ve hizmet ömrünü kısaltır.

Mekanizma | Açıklama |

|---|---|

Soğutma Sırasında Termal Stres | Eşit olmayan sıcaklık dağılımı iç gerilime yol açar. |

Faz Geçişi Stresi | Fazlar arasındaki hacim farklılıkları mikro çatlaklara neden olur. |

Safsızlıkların Etkisi | Hidroksil grupları ve kirleticiler devitrifikasyonu teşvik eder ve stabiliteyi azaltır. |

Metalik Safsızlıklar Kristalleşme Sıcaklık Eşiklerini Nasıl Düşürür?

Alüminyum, sodyum, potasyum, demir ve titanyum gibi metalik safsızlıklar, kuvars tüp ısıtma elemanlarında devitrifikasyon ajanları olarak işlev görür. Bu elementler cam içinde güçlü kimyasal bağlar oluşturarak çıkarılmalarını zorlaştırır ve kristalleşme riskini artırır. Sodyum ve potasyum gibi alkali metaller, devitrifikasyonun başladığı sıcaklığı düşüren akışkanlaştırıcı maddeler olarak işlev görür.

Bu safsızlıkların daha yüksek konsantrasyonları sadece kristalleşme sıcaklığını düşürmekle kalmaz, aynı zamanda tüplerin mekanik mukavemetini de azaltır. Bu metallerin varlığı dielektrik kaybını artırabilir ve optik özellikleri etkileyerek hizmet ömrünün ve verimliliğin azalmasına yol açabilir. Mühendisler, yüksek sıcaklık uygulamalarında güvenilir performans sağlamak için safsızlık seviyelerini izlemelidir.

Metalik Safsızlıkların Temel Etkileri:

Daha düşük devitrifikasyon başlangıç sıcaklığı

Azaltılmış mekanik dayanım

Azalmış kızılötesi iletim

Kısaltılmış hizmet ömrü

Farklı Çalışma Sıcaklığı Aralıkları için Saflık Gereksinimleri

Kuvars tüp ısıtma elemanları, farklı sıcaklık aralıklarına dayanmak için belirli SiO₂ saflık seviyeleri gerektirir. SiO₂ içeriği en az 99,99% olan tüpler 1200°C'ye kadar sıcaklıklarda sürekli olarak çalışabilir ve 1450°C'ye kadar kısa süreli maruz kalmayı tolere edebilir. Daha düşük saflık seviyeleri çatlama, deformasyon ve hızlı devitrifikasyon riskini artırır.

Üreticiler, yapısal arızaları önlemek ve yüksek kızılötesi iletimi korumak için 950°C'nin üzerindeki uygulamalarda ≥99,99% saflıkta kuvars tüplerin kullanılmasını önermektedir. TOQUARTZ ve endüstri kaynaklarından elde edilen veriler, bu saflıktaki tüplerin 1100°C'de binlerce saat çalıştıktan sonra 92%'nin üzerinde iletim sağladığını, daha düşük saflıktaki tüplerin ise çok daha hızlı bozulduğunu göstermektedir.

Sıcaklık Aralığı | Önerilen SiO₂ Saflık Seviyesi |

|---|---|

800°C'ye kadar | ≥99,99% |

1000°C'ye kadar | ≥99,99% |

1200°C'ye kadar | ≥99,99% |

Doğru saflık seviyesinin seçilmesi, kuvars tüp ısıtma elemanlarının güvenilir performans sunmasını, arıza süresini en aza indirmesini ve zorlu ortamlarda hizmet ömrünü uzatmasını sağlar.

Safsızlık İçeriği Kızılötesi İletim Verimliliğini Neden Etkiler?

Kuvars tüp ısıtma elemanlarındaki safsızlık içeriği, kızılötesi enerjiyi ne kadar verimli ilettiklerini doğrudan etkiler. Az miktarda metalik veya hidroksil safsızlıklar bile kızılötesi ışığı engelleyen veya dağıtan emilim bantları oluşturabilir. Bu safsızlıkların neden önemli olduğunu anlamak, mühendislerin maksimum ısıtma verimliliği ve daha uzun hizmet ömrü için doğru malzemeyi seçmelerine yardımcı olur.

Yaygın Metalik Safsızlıklar Tarafından Oluşturulan Kızılötesi Soğurma Bantları

Demir, titanyum ve alüminyum gibi metalik safsızlıklar, kızılötesi spektrumda belirli soğurma bantları oluşturur. Bu bantlar, ısıtma bobinleri tarafından yayılan dalga boylarıyla örtüşerek tüpten geçen kullanılabilir enerji miktarını azaltır. Genellikle metalik safsızlıklardan etkilenen hidroksil gruplarının varlığı, kızılötesi emilimi daha da artırır.

IR absorpsiyonunun 3600 cm-1 civarındaki pik ayrışması, OH yapılarının çoğunun hidrojen bağı olmaksızın 'serbest Si-OH' olduğunu göstermiştir. OH gruplarının varlığımetalik safsızlıklardan etkilenerek kuvars tüplerde kızılötesi emilimine katkıda bulunur.

Üreticiler OH safsızlıklarını tamamen ortadan kaldırmayı zor bulmaktadır, ancak daha düşük seviyeler daha yüksek IR iletimine izin vermektedir. Bazı kuvars sınıfları üretimden kaynaklanan metalik safsızlıklar içerir, bu da UV ve IR iletimini sınırlayabilir.

OH safsızlığının varlığını sınırlamak zordur, ancak en yüksek IR iletim seviyelerine izin vermek için anahtardır. Kızılötesi kaliteler, UV iletimlerini sınırlayan üretimden kaynaklanan bazı metalik safsızlıklara sahiptir.

Safsızlıkların IR iletimini etkilemesinin temel nedenleri:

Metalik safsızlıklar soğurma bantları oluşturur

OH grupları IR emilimini artırır

İletim kaybı ısıtma verimliliğini azaltır

İletim Bozulmasından Kaynaklanan Enerji Kaybının Hesaplanması

Kuvars tüp ısıtma elemanlarındaki enerji kaybı, kirlilikler kızılötesi ışığı emdiğinde veya dağıttığında meydana gelir. İletimdeki küçük bir düşüş bile zaman içinde önemli enerji israfına yol açabilir. Örneğin, IR iletimindeki 3-5%'lik bir azalma, sağlanan enerji yoğunluğunu düşürebilir ve işletme maliyetlerini artırabilir.

Saflık Seviyesi | Safsızlık İçeriği (ppm) | Tipik İletim Kaybı (%) |

|---|---|---|

Ultra Yüksek Saflık | 5 ppm'e kadar | <1 |

GE Sigortalı Kuvars | 25 ppm'den az | 1-3 |

Standart Ticari | 50-150 ppm | 5-10 |

Isıtma için 180 kW kullanan bir üretim hattı, iletimin sadece 10% düşmesi halinde ayda 15.000 kWh'den fazla israf edebilir. Bu enerji kaybı her yıl binlerce dolarlık ekstra maliyet anlamına gelir. Mühendisler kuvars tüpleri seçerken hem ilk malzeme maliyetini hem de uzun vadeli enerji tasarrufunu göz önünde bulundurmalıdır.

Kirlilik Kaynaklı Emilim Çalışma Ömrü Boyunca Nasıl Hızlanır?

Safsızlıklar sadece ani iletim kaybına neden olmakla kalmaz, aynı zamanda kullanım sırasında daha fazla bozulmayı hızlandırır. Kuvars tüp ısıtma elemanları çalıştıkça, özellikle daha yüksek kirlilik içeriğine sahip tüplerde devitrifikasyon ve yüzey birikintileri artar. Bu süreç, IR iletiminde daha hızlı bir düşüşe ve daha kısa bir hizmet ömrüne yol açar.

Toplam metalik safsızlığı 20 ppm'den az olan tüpler binlerce saat boyunca yüksek enerji dağıtımını sürdürür. Buna karşılık, 80-150 ppm safsızlık içeren tüpler 3.500 saat içinde 25%'ye kadar verimlilik kaybedebilir. Zamanla, daha sık değiştirme ihtiyacı ve daha yüksek enerji kullanımı toplam işletme maliyetlerini artırır.

Zaman içindeki safsızlık etkilerinin özeti:

Daha yüksek safsızlık içeriği iletim kaybını hızlandırır

Emilim arttıkça hizmet ömrü azalır

Sık değişimler bakım maliyetlerini artırır

OH İçeriği Termal Özellikleri ve Kızılötesi Dalga Boyu İletimini Etkiler mi?

İçindeki hidroksil (OH) içeriği kuvars tüpler ısıtma elemanları kızılötesi enerjiyi iletme ve yüksek sıcaklıklarda yapısal bütünlüğü koruma kabiliyetlerinde belirleyici bir rol oynar. Mühendisler genellikle hem ısıtma verimliliğini hem de tüp ömrünü optimize etmek için OH seviyelerini değerlendirir. Düşük OH'li kuvarsın neden daha iyi performans gösterdiğini anlamak, alıcıların zorlu ısıtma uygulamaları için doğru malzemeyi seçmelerine yardımcı olur.

OH İçeriğinin 2.7-2.8 Mikron Kızılötesi Soğurma Üzerindeki Etkisi

Kuvars camdaki düşük OH içeriği, özellikle 2,7-2,8 mikron aralığında kızılötesi iletimi doğrudan iyileştirir. Bu dalga boyu, polimer kürleme ve kaplama uygulamaları da dahil olmak üzere birçok endüstriyel ısıtma işlemi için kritik öneme sahiptir. 30 ppm'den az OH içeriğine sahip tüpler daha fazla kızılötesi enerjinin geçmesine izin vererek ısıtma verimliliğini artırır.

Sınıf Tipi | OH İçerik Seviyesi |

|---|---|

Standart | < 10 ppm |

Uzmanlaşmış | < 1 ppm |

Daha yüksek OH seviyeleri, ısıtma bobinlerinin emisyon spektrumu ile örtüşen moleküler titreşim absorpsiyon bantları oluşturur. Bu çakışma enerji kaybına ve proses hızının düşmesine neden olur. Mühendisler, verimi en üst düzeye çıkarmak ve boşa harcanan enerjiyi en aza indirmek için düşük OH kuvarsı seçerler.

Özet Noktalar:

Düşük OH içeriği IR iletimini artırır

Yüksek OH içeriği emilim kayıplarını artırır

Verimli ısıtma optimum OH seviyelerine bağlıdır

Yüksek Sıcaklıklarda Viskozite Değişimleri ve Boyutsal Kararlılık

OH içeriği ayrıca yüksek sıcaklıklara uzun süre maruz kalma sırasında kuvars tüp ısıtma elemanlarının viskozitesini ve boyutsal stabilitesini de etkiler. Düşük OH'li kuvars şeklini korur ve sarkmaya karşı direnç gösterir; bu da yatay ısıtma dizileri ve uzun tüp açıklıkları için hayati önem taşır. Artan OH içeriği devitrifikasyonu hızlandırır ve viskoziteyi azaltarak tüpleri deformasyona daha yatkın hale getirir.

Düşük OH- içeriği difüzyon sıcaklıklarında sarkma oranını azaltır, bu da boyutsal stabilitenin korunması için önemlidir.

Artan OH- içeriği daha yüksek oranda devitrifikasyona yol açar ve bu da boyutsal stabiliteyi olumsuz etkiler.

Erimiş kuvarsın viskozitesi, artan sıcaklık ve OH- içeriği ile azalır ve akışkanlığını etkiler.

Boyutsal kararlılık, tutarlı enerji dağıtımı sağlar ve bakım ihtiyaçlarını azaltır. Mühendisler, boru deformasyonunun üretimi aksatabileceği veya maliyetli duruş sürelerine neden olabileceği uygulamalar için düşük OH kuvarsı tercih eder.

Düşük OH'li Elektrikle Kaynaşmış ve Alevle Kaynaşmış Kuvars Ne Zaman Belirtilmelidir?

Elektrikle eritilmiş ve alevle eritilmiş kuvars arasında seçim yapmak, uygulamanın sıcaklık ve saflık gereksinimlerine bağlıdır. Vakumda veya kuru atmosferde üretilen elektrikle eritilmiş kuvars, 30 ppm'den az OH içerir ve devitrifikasyon ve deformasyona karşı üstün direnç sunar. Hidrojen/oksijen alevinde üretilen alevle kaynaştırılmış kuvars tipik olarak 150-200 ppm OH içerir ve bu da daha yüksek sıcaklıklarda kullanımını sınırlar.

Kuvars Tipi | OH İçerik | Maksimum Kullanım Sıcaklığı | Deformasyon Direnci |

|---|---|---|---|

Elektrik Sigortalı | < 1 - 30 ppm | Yüksek | Güçlü |

Alevle Erimiş | 150 - 200 ppm | Orta düzeyde | Daha düşük |

Low-OH elektrikle eritilmiş kuvars, yüksek saflık, maksimum kullanım sıcaklığı ve uzun hizmet ömrü gerektiren ısıtma elemanı uygulamaları için idealdir. Mühendisler, güvenilir performans sağlamak ve değiştirme döngülerini en aza indirmek için bu malzemeyi belirler.

Kuvars Saflığını ve Optik Performansını Doğrulayan Test Standartları Nelerdir?

Mühendisler, kuvars tüp ısıtma elemanlarının zorlu performans gereksinimlerini karşılamasını sağlamak için katı test standartlarına güvenmektedir. Bu standartlar, kurulumdan önce saflığın doğrulanmasına, safsızlıkların tespit edilmesine ve optik özelliklerin onaylanmasına yardımcı olur. Her testin neden önemli olduğunu anlamak, alıcıların uygulamaları için doğru malzemeyi seçmelerine ve maliyetli arızalardan kaçınmalarına olanak tanır.

Metalik Safsızlık Miktar Tayini için ICP-MS Analiz Gereksinimleri

Üreticiler şunları kullanır ICP-MS (İndüktif Eşleşmiş Plazma Kütle Spektrometresi) kuvars içindeki metalik safsızlıkları ölçmek için kullanılır. Bu yöntem, eser elementleri çok düşük konsantrasyonlarda tespit eder ve bu da yüksek saflıktaki uygulamalar için gereklidir. ICP-OES (Optik Emisyon Spektroskopisi) de safsızlık analizi için güvenilir bir araç olarak hizmet vermektedir.

ICP-MS, doğru ölçüm için kuvarsı çözmek üzere genellikle özel sindirim tekniklerini içeren dikkatli numune hazırlığı gerektirir. Bu testler, devitrifikasyon eşiğini düşürebilen ve hizmet ömrünü kısaltabilen demir, alüminyum, sodyum ve potasyum gibi metalleri tanımlar. Mühendisler, safsızlıkları ölçerek malzeme kalitelerini karşılaştırabilir ve katı saflık standartlarını karşılayan kuvarsı seçebilirler.

ICP-MS eser metalik safsızlıkları tespit eder

Numune sindirimi doğru sonuçlar sağlar

Düşük kirlilik seviyeleri tüp hizmet ömrünü uzatır

OH İçeriği ve Absorpsiyon Bandı Tespiti için FTIR Spektroskopisi

FTIR (Fourier Transform Infrared) spektroskopisi, kuvars içindeki hidroksil (OH) içeriğini ve diğer absorpsiyon bantlarını tanımlamaya yardımcı olur. Mühendisler FTIR'ı aşağıdakileri analiz etmek için kullanır 3500 cm-1 civarında O-H germe bölgesiBu da sulu kusurların varlığını ortaya koymaktadır. Bu bölgede önemli absorpsiyon bantlarının olmaması, yüksek sıcaklıkta kullanım için ideal olan düşük OH içeriğine işaret etmektedir.

FTIR ayrıca AlOH, LiOH ve BOH gibi belirli kusurları benzersiz absorpsiyon bantlarıyla tespit eder. Bu kusurlar kızılötesi iletimi ve ısıtma verimliliğini etkileyebilir. Alıcılar, FTIR sonuçlarının neden önemli olduğunu anlayarak prosesleri için en uygun optik özelliklere sahip kuvarsı seçebilirler.

Kusur Türü | Absorpsiyon Bandı (cm-¹) | Etki |

|---|---|---|

AlOH | 3310, 3378, 3430 | IR iletimini azaltır |

LiOH | 3470-3482 | Emilimi artırır |

BOH | 3595 | Isıtma homojenliğini etkiler |

ASTM E903 Kızılötesi Isıtma Dalga Boylarında İletim Testi

ASTM E903, kuvars tüplerde kızılötesi iletimin ölçülmesi için standardı belirler. Bu test, ısıtma elemanı performansı için kritik olan 2,5-10 mikron aralığında malzemeden ne kadar IR enerjisi geçtiğini değerlendirir. Yüksek iletim değerleri, kuvarsın enerjiyi hedefe verimli bir şekilde ileteceğini teyit eder.

Mühendisler ASTM E903 sonuçlarını premium, standart ve alevle eritilmiş kaliteleri karşılaştırmak için kullanırlar. Birinci sınıf kaliteler en yüksek dalga boylarında 95%'nin üzerinde iletim gösterirken, daha düşük kaliteler 85%'nin altına düşebilir. Alıcılar bu sonuçların neden önemli olduğunu anlayarak enerji verimliliği, değiştirme sıklığı ve arıza süresi maliyetlerini dengeleyebilir.

Yüksek IR iletimi daha iyi verimlilik anlamına gelir

Premium kaliteler enerji israfını azaltır

Testler uygun maliyetli malzeme seçimine rehberlik eder

Hangi Malzeme Sınıfı Seçim Kriterleri Maliyet-Performans Dengesini Optimize Eder?

Kuvars tüp ısıtma elemanları için doğru malzeme sınıfını seçmek, performans ve maliyeti dengelemek için çok önemlidir. Mühendisler yalnızca ilk fiyatı değil, aynı zamanda uzun vadeli verimliliği, bakımı ve arıza süresini de göz önünde bulundurmalıdır. Her bir kalitenin neden farklı performans gösterdiğini anlamak, alıcıların kendi özel uygulamaları için bilinçli kararlar vermelerine yardımcı olur.

Premium ve Standart Elektrikle Kaynaşmış Kuvars Performans Karşılaştırması

Premium elektrikle eritilmiş kuvars, standart kalitelere göre daha yüksek saflık ve daha düşük hidroksil içeriği sunar. Bu fark, devitrifikasyona karşı daha iyi direnç, daha yüksek kızılötesi iletim ve daha uzun hizmet ömrü ile sonuçlanır. Premium kaliteler 95%'nin üzerinde doğrudan kızılötesi emisyonu korurken, standart kaliteler biraz daha düşük değerler gösterebilir.

Performans farkı zorlu ortamlarda daha belirgin hale gelir. Premium kuvars hızlı bir şekilde ısınarak 30 saniye gibi kısa bir sürede tam çıkışa ulaşır ve 15 saniyenin altında 50% çıkışa kadar soğur. Bu hızlı tepki süreleri, operatörlerin üretim çalışmaları arasında elemanları kapatmasına olanak tanıyarak enerji tasarrufu sağlar ve aşınmayı azaltır.

Premium kalitelerin temel performans avantajları:

Daha hızlı ısınma ve soğuma süreleri

Daha yüksek doğrudan kızılötesi emisyon

Daha uzun çalışma ömrü

Enerji ve Arıza Süresi Dahil Toplam Sahip Olma Maliyeti Hesaplaması

Toplam sahip olma maliyeti, satın alma fiyatından daha fazlasını içerir. Enerji verimliliği ve arıza süresi uzun vadeli giderlerde önemli rol oynar. Şeffaf kuvars tüp ısıtma elemanları 95%'ye kadar doğrudan kızılötesi enerji sağlayarak boşa harcanan gücü en aza indirir ve aylık elektrik faturalarını düşürür.

Endüstriyel ortamlarda kesinti maliyetleri hızla artabilir. Birinci sınıf kaliteler için hızlı teslimat ve değiştirme seçenekleri, üretim kesintilerini en aza indirmeye yardımcı olur. Elemanlar hızla ısınıp soğuduğunda, operatörler ekipmanı işler arasında duraklatarak enerji kullanımını daha da azaltabilir.

Özellik | Berrak Kuvars | Saten Kuvars |

|---|---|---|

Kızılötesi Enerji Emisyonu | 95% doğrudan IR radyasyonu | 35% emilir, daha uzun dalga boyu |

Isınma Süresi | 30 saniye içinde tam çıkış | N/A |

Soğuma Süresi | 15 saniyenin altında 50% çıkışı | N/A |

Verimli malzeme seçimi hem enerji hem de arıza süresi maliyetlerini azaltarak ekipmanın kullanım ömrü boyunca önemli tasarruflar sağlar.

Malzeme Sınıfı Seçimi için Uygulama Tabanlı Karar Çerçevesi

Mühendisler, her uygulama için en uygun kuvars malzeme sınıfını seçmek üzere yapılandırılmış bir çerçeve kullanmaktadır. Bu süreç, seçilen malzemenin tüm teknik ve operasyonel gereklilikleri karşılamasını sağlar. Çerçeve optik, termal ve kimyasal özelliklerin yanı sıra tedarikçi güvenilirliğini de değerlendirir.

Adım | Değerlendirme Odağı | Kabul Standardı | Ölçüm / Referans |

|---|---|---|---|

1 | Optik/termal tanımlama | ISO 9050 / ASTM E228 | CTE ≤ 0,55 × 10-⁶/K |

2 | Duvar homojenliğini doğrulayın | SEMI E172 | ±0,5 mm tolerans |

3 | Saflık/kabarcık sınıfını onaylayın | ICP ve Görsel | OH- ≤ 50 ppm, ≤ B3 |

4 | Kimyasal direnci doğrulayın | HF Direnç Testi | <0,5 mg/cm² kayıp |

5 | Tedarikçi kapasitesini gözden geçirin | CPK Denetimi | ≥1.67 |

6 | Temizlik/emeklilik tesis edin | SOP Takibi | 2000 saat veya T(350 nm) -8% |

Bu karar çerçevesi, her kurulumun en iyi performans, güvenilirlik ve maliyet dengesini sağlamasına yardımcı olur.

SiO₂ saflığı, kuvars tüp ısıtma elemanlarının performansını ve hizmet ömrünü doğrudan şekillendirir. Yüksek saflık ve düşük OH içeriği, zorlu ortamlarda termal stabilitenin ve enerji verimliliğinin korunmasına yardımcı olur. Güvenilir sonuçlar elde etmek için mühendisler temel endüstri standartlarını referans almalıdır:

SiO₂ saflığı en az 99,9%

1,050°C'nin üzerinde termal kararlılık

ISO 9001, SEMI F57 ve RoHS ile uyumluluk

Malzemelerin bu kriterlere göre seçilmesi optimum çalışma sağlar ve uzun vadeli maliyetleri azaltır.

SSS

SiO₂ saflığı, ısıtma elemanı borusunun hizmet ömrü için neden önemlidir?

Yüksek SiO₂ saflığı devitrifikasyonu önler ve kızılötesi iletimi korur. 99,98% saflığa sahip tüpler daha uzun ömürlüdür ve yapısal arızalara karşı dirençlidir.

İpucu: Mühendisler, arıza süresini ve değiştirme maliyetlerini azaltmak için yüksek saflıkta kuvarsı seçiyor.

Metalik safsızlıklar kızılötesi ısıtma verimliliğini nasıl etkiler?

Metalik safsızlıklar kızılötesi enerjiyi engelleyen soğurma bantları oluşturur. Bu da ısıtma verimliliğini azaltır ve enerji maliyetlerini artırır.

Anahtar etkiler:

Düşük şanzıman

Daha yüksek enerji israfı

Daha kısa tüp ömrü

Elektrikle eritilmiş ve alevle eritilmiş kuvars arasındaki fark nedir?

Elektrikle eritilmiş kuvars daha az OH ve daha az safsızlık içerir. Yüksek sıcaklıklarda deformasyona karşı dirençlidir ve daha iyi kızılötesi iletim sağlar. Alevle eritilmiş kuvars daha yüksek OH içeriğine sahiptir, bu da zorlu uygulamalarda kullanımını sınırlar.

Alıcılar kuvars tüp saflığını nasıl doğrulayabilir?

Alıcılar metalik safsızlıkları ölçmek için ICP-MS ve OH içeriğini kontrol etmek için FTIR kullanmaktadır. ASTM E903 kızılötesi iletimi test eder.

Test | Amaç |

|---|---|

ICP-MS | Safsızlık tespiti |

FTIR | OH analizi |

ASTM E903 | IR iletimi |

Mühendisler kuvars tüpleri seçerken neden toplam sahip olma maliyetini göz önünde bulundurmalıdır?

Toplam maliyete enerji verimliliği, değiştirme işçiliği ve arıza süresi dahildir. Premium kuvars, enerji israfını ve değiştirme sıklığını azaltarak zaman içinde tasarruf sağlar.

Not: Uzun vadeli tasarruflar genellikle ilk malzeme maliyetlerinden daha ağır basar.