Büyük kuvars tüpler fotovoltaik verimlilik, güneş enerjisi endüstrisinde daha yüksek çıktı ve daha düşük enerji kullanımı sağlar. Fotovoltaik üretim için kuvars hortumlar, fabrikaların hassas çaplı ve gelişmiş kuvars hortumlara sahip yüksek kaliteli kuvars hortumlar kullanarak verimi artırmasına ve maliyetleri düşürmesine olanak tanır. Üreticiler, tutarlı kalite ve istikrarlı performans elde etmek için yüksek saflıkta kuvars malzemeden üretilen kuvars hortumları seçmektedir. Güneş enerjisi endüstrisi, aşağıda gösterildiği gibi ürün kalitesini artırdığı için fotovoltaik üretim için kuvars hortumlara güvenmektedir:

Fayda | Ürün Kalitesi Üzerindeki Etkisi |

|---|---|

Verimlilik | Güneş enerjisiyle çalışan cihazların verimliliğini artırır |

İstikrar | Üretim sürecinin istikrarını artırır |

Kimyasal Saflık | Yarı iletken malzemelerde yüksek saflık seviyeleri sağlar |

Geçirgenlik | Işık emilimini ve dönüşüm verimliliğini artırır |

Isı Direnci | İmalat sırasında yüksek sıcaklıklara dayanır |

Önemli Çıkarımlar

Büyük kuvars tüpler, fabrikaların döngü başına daha fazla polisilikon işlemesine olanak tanıyarak üretim verimliliğini artırır ve çıktıyı 67%'ye kadar yükseltir.

Daha büyük tüplerin kullanılması enerji tüketimini 23% azaltarak güneş enerjisi üreticileri için önemli maliyet tasarrufu sağlar.

Büyük tüplerde termal homojenliğin korunması ürün kalitesini artırarak daha az kusur ve daha yüksek verim sağlar.

Doğru boru çapının seçilmesi, üretim parti boyutlarını ekipmanla uyumlu hale getirerek genel verimliliği artırır ve israfı azaltır.

Yüksek saflıkta kuvars tüpler kontaminasyonu önleyerek güvenilir performans ve tutarlı güneş pili verimliliği sağlar.

Tüp Çapının 300 mm'den 400 mm+'ya Çıkarılması Polisilikon Üretim Verimini Nasıl Artırır?

Çapının artırılması yarı iletken üretimi için kuvars tüpler güneş enerjisi üretim verimliliğini artırmada hayati bir rol oynamaktadır. Daha büyük tüpler, fabrikaların her döngüde daha fazla polisilikon silikon işlemesine olanak tanır, bu da daha yüksek verim ve daha düşük enerji maliyetleri sağlar. Bu bölümde tüp çapının güneş enerjisi üretiminde tohum çubuğu kapasitesini, enerji tüketimini ve termal verimliliği nasıl etkilediği açıklanmaktadır.

Tohum Çubuğu Kapasitesinin Tüp Kesit Alanı ile Ölçeklendirilmesi

Fabrikalar, güneş pilleri için polisilikon silikon çubuklar yetiştirmek üzere yarı iletken üretiminde kuvars tüpler kullanmaktadır. Tüp çapı 300 mm'den 400 mm'ye çıktığında, kesit alanı büyüyerek her tüpün içine daha fazla tohum çubuğunun sığmasını sağlar. Bu değişiklik doğrudan çubuk sayısını döngü başına 18-24'ten 30-40'a çıkararak güneş enerjisi üretimini artırır.

Daha büyük kesit alanı, güneş enerjisi üreticilerinin daha küçük tüplerde yalnızca 60 kg'a kıyasla döngü başına 100 kg'a kadar polisilikon silikon üretebileceği anlamına gelir. Verimdeki bu 67% artışı, güneş panellerine yönelik artan talebin karşılanmasına yardımcı olmaktadır. Çubuklar arasındaki optimum aralık, eşit gaz akışı ve ısı dağılımı sağlayarak verimliliği de artırır.

Önemli Noktalar:

Yarı iletken kullanımı için daha büyük kuvars tüpler tohum çubuğu kapasitesini artırır.

Verim, 400 mm tüplerle 67%'ye kadar yükselir.

Düzgün aralıklar daha yüksek güneş verimliliğini destekler.

Geometri Optimizasyonu Yoluyla Spesifik Enerji Tüketiminin Azaltılması

Güneş enerjisi fabrikaları, yarı iletken üretimi için daha büyük kuvars tüpler kullanırken geometri optimizasyonundan faydalanır. Tüp duvar yüzey alanı doğrusal olarak büyür, ancak iç hacim çapın karesi ile büyür. Bu ilişki, ısının tüm tohum çubuklarına daha verimli bir şekilde ulaşmasını sağlayarak polisilikon silikon üretmek için gereken enerjiyi azaltır.

Veriler, 400 mm tüplerin kilogram polisilikon silikon başına 85 kWh ile çalıştığını, 300 mm tüplerin ise kilogram başına 110 kWh gerektirdiğini göstermektedir. Bu 23% enerji tasarrufu, güneş enerjisi üreticileri için önemli maliyet düşüşleri anlamına gelmektedir. Daha düşük enerji tüketimi, güneş enerjisi endüstrisindeki sürdürülebilirlik hedeflerini de desteklemektedir.

Tüp Çapı | Parti Büyüklüğü (kg) | Enerji Tüketimi (kWh/kg) | Verim Kazancı (%) |

|---|---|---|---|

300mm | 60 | 110 | Başlangıç Noktası |

400mm | 100 | 85 | +67% |

450mm'nin Üstündeki Aşırı Çaplarda Termal Verimlilik Sınırları

Güneş enerjisi üreticileri bazen polisilikon silikon üretimini daha da artırmak amacıyla yarı iletken üretimi için daha da büyük kuvars tüpleri düşünmektedir. Ancak 450 mm çapın üzerindeki tüpler termal verimlilik sınırlarıyla karşı karşıyadır. Mukavemeti korumak için duvar kalınlığının artması gerekir, bu da termal kütle ekler ve ısıtma ve soğutma döngülerini yavaşlatır.

Bu ekstra kütle, çaptaki orta dereceli artışlarla görülen verimlilik kazanımlarını azaltır. Fabrikalar daha uzun döngü süreleri ve daha yüksek enerji kullanımı yaşayabilir, bu da daha büyük parti boyutlarının faydalarını dengeleyebilir. Üreticiler en iyi sonuçları elde etmek için tüp boyutunu genel güneş enerjisi üretim verimliliği ile dengelemelidir.

Özet:

450 mm'nin üzerindeki borular, termal kütleyi artıran daha kalın duvarlar gerektirir.

Daha yavaş ısıtma ve soğutma nedeniyle verimlilik kazançları azalır.

Optimum tüp çapı, güneş enerjisi verimini ve enerji tasarrufunu en üst düzeye çıkarır.

Büyük Çaplı Kuvars Tüpler Çoklu Polisilikon Üretim Yöntemlerini Nasıl Geliştirir?

Geniş çaplı kuvars tüpler çeşitli polisilikon üretim süreçlerinin verimliliğini artırmada kritik bir rol oynamaktadır. Bu tüpler daha büyük parti boyutlarını, daha iyi termal yönetimi ve daha tutarlı ürün kalitesini destekler. Üreticiler, her üretim yöntemi için tüp çapını optimize ettiklerinde verim ve maliyet tasarrufunda önemli kazançlar elde ederler.

Siemens, FBR ve UMG Yöntemlerinde Parti Büyüklüğü Ekonomisi

Üreticiler Siemens'te parti boyutlarını artırmak için büyük kuvars tüpler kullanmaktadır, akışkan yataklı reaktör (FBR) ve yükseltilmiş metalürjik sınıf (UMG) silikon süreçleri. Tüp çapı 300 mm'den 400 mm'ye çıktığında, Siemens reaktörleri döngü başına 100 kg'a kadar polisilikon işleyebilirken, bu rakam daha küçük tüplerde yalnızca 60 kg'a kadar çıkabiliyor. Bu değişiklik, üretimde 67%'lik bir artışa ve enerji tüketiminde 23%'lik bir azalmaya yol açıyor.

Daha büyük tüpler FBR ve UMG yöntemlerine de fayda sağlamaktadır. 400-450 mm tüplere sahip FBR reaktörleri 45% daha iyi gaz-katı temas verimliliği sağlarken, UMG arıtma sistemleri 120 kg'a kadar partileri işleyerek daha küçük kurulumlara kıyasla çıktıyı iki katına çıkarır. Bu iyileştirmeler, üreticilerin spesifik enerji tüketimini düşürmelerine ve işletme maliyetlerini azaltmalarına yardımcı olur.

Yöntem | Tüp Çapı | Parti Büyüklüğü (kg) | Verim Kazancı (%) | Enerji Tasarrufu (%) |

|---|---|---|---|---|

Siemens | 400mm | 100 | +67% | 23% |

FBR | 400-450mm | 80-120 | +45% | 29% |

UMG | 350-400mm | 80-120 | +100% | 29% |

Üretim süreçlerinde büyük çaplı boruları benimseyen üreticiler, daha yüksek çıktı ve daha düşük enerji maliyetleri elde etmektedir. Bu ekonomik avantajlar, güneş enerjisi endüstrisinde daha büyük boruların benimsenmesini sağlıyor.

Büyük Çaplı FBR Tüplerinde Akışkanlaştırma Verimliliği İyileştirmeleri

Akışkan yataklı reaktörler, yüksek saflıkta polisilikon üretmek için verimli gaz-katı temasına dayanır. Büyük çaplı kuvars tüpler, özellikle 400 mm ile 450 mm arasındakiler, gazların ve silikon partiküllerinin karışmasını iyileştiren optimum akışkanlaştırma hızı yaratır. Bu tasarım, reaktörlerin saniyede 0,8-1,2 metre hızla çalışmasını sağlayarak üretim ölçeğindeki gaz akış hızlarını destekler.

Geliştirilmiş akışkanlaştırma, daha iyi öncül kullanımı ve daha yüksek silikon verimi sağlar. Üreticiler daha büyük tüplerin triklorosilanın eksik ayrışmasını azalttığını, bunun da atık ve enerji kullanımını azalttığını bildirmektedir. Bu değişiklikler daha tutarlı ürün kalitesi ve üretim süreçlerinde daha yüksek genel verimlilikle sonuçlanır.

Önemli Noktalar:

Büyük tüpler FBR reaktörlerinde gaz-katı temasını iyileştirir.

Optimum akışkanlaştırma hızı silikon verimini artırır.

Azaltılmış atık ve enerji kullanımı süreç verimliliğini artırır.

FBR sistemlerinde büyük çaplı tüplere geçen üreticiler daha sorunsuz operasyonlar ve daha fazla üretim elde ederek güneş enerjisi üretiminin büyümesini destekliyor.

Termal Düzgünlüğün Prekürsör Kullanım Verimliliği Üzerindeki Etkisi

Kuvars tüplerin içindeki termal homojenlik, öncüllerin polisilikona ne kadar verimli dönüştüğünü etkiler. Büyük çaplı tüpler, daha küçük tüplerdeki ±15°C'ye kıyasla, ısıtılan bölge boyunca ±8°C'lik sıcaklık farklarını korur. Bu kararlılık, öncül malzemenin daha fazlasının kullanılabilir silikona dönüşmesini sağlayarak verimi artırır ve israfı azaltır.

Üreticiler büyük tüpler kullandıklarında bir kilogram ürün başına silikon tüketiminde 15-22% azalma görmektedir. Bu gelişme maliyetleri düşürür ve sürdürülebilir üretim süreçlerini destekler. Tutarlı termal koşullar da kusurları önleyerek yüksek ürün kalitesinin korunmasına yardımcı olur.

Fayda | Açıklama |

|---|---|

Yüksek Sıcaklık Dayanımı | Deformasyon veya çatlama olmadan 1250°C'ye kadar dayanır. |

Korozyon Direnci | Asitlere, alkalilere ve diğer aşındırıcı maddelere karşı dayanıklıdır. |

Yüksek Işık Geçirgenliği | Ultraviyoleden kızılötesine kadar ışığı verimli bir şekilde iletir. |

Düşük Termal Genleşme Katsayısı | Sıcaklık değişimleri sırasında boyutsal stabiliteyi korur. |

Üretim süreçlerinde termal homojenliğe odaklanan üreticiler daha iyi prekürsör kullanımı, daha yüksek verim ve gelişmiş ürün güvenilirliği elde ederler.

Büyük Czochralski Çektirme Tüpleri Monokristal Silikon Üretim Oranlarını Nasıl Hızlandırır?

Büyük Czochralski çektirme tüpleri, monokristal silikon üretim oranlarının artırılmasında hayati bir rol oynamaktadır. Bu tüpler, üreticilerin eriyik hacmini optimize etmesine, termal stabiliteyi korumasına ve ekipman kullanımını iyileştirmesine olanak tanır. Fabrikalar, doğru tüp çapını ve malzeme özelliklerini seçerek daha yüksek çıktı ve daha iyi ürün kalitesi elde edebilir.

Çekme Hızı ile Eriyik Hacmi Termal Kararlılık Korelasyonu

Monokristal silikon üretim, kristal çekme işlemi sırasında sabit eriyik hacmine bağlıdır. Çapları 400 mm ile 500 mm arasında değişen büyük çektirme tüpleri, potaların 80-120 kg silikon eriyiği tutmasını sağlar. Bu artan hacim, sıcaklık dalgalanmalarını ±0,5°C içinde tutarak daha hızlı çekme oranlarını destekler ve kusur riskini azaltır.

Üreticiler, sabit eriyik hacminin, daha küçük tüplerdeki 1,5-2,0 mm/dk'ya kıyasla 12 inçlik külçeler için çekme hızlarının 2,2-2,8 mm/dk'ya ulaşmasına izin verdiğini gözlemliyor. Tutarlı sıcaklık profili dislokasyon kusurlarını önleyerek güneş pili verimliliğinin 22%'nin üzerinde tutulmasına yardımcı oluyor. 600'den fazla kurulumdan elde edilen veriler, büyük tüplerin verimi artırdığını ve döngü sürelerini azalttığını göstermektedir.

Tüp Çapı | Eriyik Hacmi (kg) | Çekme Hızı (mm/dak) | Sıcaklık Kararlılığı (°C) |

|---|---|---|---|

300mm | 50-70 | 1.5-2.0 | ±1.2 |

400-500mm | 80-120 | 2.2-2.8 | ±0.5 |

Büyük Koruyucu Tüpler İçinde Pota Çapı Optimizasyonu

Büyük koruyucu tüplerin içindeki pota çapının optimize edilmesi monokristal silikon üretimini artırır. 450-500 mm'lik tüplerin içine yerleştirilen daha büyük potalar, silikon eriyiğinde istikrarlı konveksiyon modelleri oluşturur. Bu desenler, yüksek kaliteli kristal büyümesi için gerekli olan tutarlı bir katı-sıvı arayüzünün korunmasına yardımcı olur.

Üreticiler, eriyik hacmini en üst düzeye çıkarmak ve 24-28 saat içinde 60-80 kg'lık bobinlerin büyümesini desteklemek için 280-320 mm'lik pota çaplarını seçmektedir. Bu yaklaşım döngü süresini azaltır ve külçe başına kullanılabilir gofret sayısını artırır. Optimize edilmiş pota ve tüp kombinasyonları kullanan tesisler 12%'ye kadar daha fazla kullanılabilir gofret ve daha düşük kenar dışlama bölgeleri rapor etmektedir.

Önemli Noktalar:

Koruyucu tüplerin içindeki daha büyük potalar eriyik konveksiyonunu dengeler.

Optimize edilmiş çap, daha hızlı kristal büyümesini ve daha yüksek verimi destekler.

Tesisler külçe başına daha fazla kullanılabilir gofret elde eder.

Bu optimizasyon, kaynakların daha iyi kullanılmasını sağlar ve yüksek verimli güneş pillerinin üretimini destekler.

Çevrim Süresinin Azaltılması Yoluyla Ekipman Kullanımında İyileştirmeler

Çevrim süresinin kısaltılması, monokristal silikon üretiminde ekipman kullanımını doğrudan etkiler. Büyük Czochralski çektirme tüpleri daha hızlı çekme hızlarına ve daha büyük parti boyutlarına izin verir, bu da her makinenin daha kısa sürede daha fazla silikon ürettiği anlamına gelir. Bu gelişme yıllık verimi artırır ve watt başına üretim maliyetlerini düşürür.

400-500 mm tüpleri standartlaştıran üreticiler 95%'nin üzerinde ekipman kullanım oranları bildirmektedir. Ayrıca, daha küçük tüp sistemlerine kıyasla watt başına $0,42-0,58 maliyet avantajı yaşarlar. ICP-MS analizi ve ultrasonik muayene dahil olmak üzere kalite kontrol protokolleri, uzun vadeli performans sağlar ve arıza süresini en aza indirir.

Yöntem | Açıklama | Üretim Oranları Üzerindeki Etkisi |

|---|---|---|

Düşük termal gerilim direnci ve kısa işlem süresi ile mono-Si üretimi için yaygın yöntem. | Boru çapı çekme hızını ve külçe homojenliğini etkiler. | |

Recharge Cz | Soğutma olmadan sürekli çalışmaya izin veren yükseltilmiş yöntem. | Verimliliği artırır, maliyetleri düşürür ve üretimi artırır. |

Sürekli Cz | Külçe çekme sırasında eklenen yeni malzeme. | Düzgün direnç ve daha uzun külçelere yol açar. |

Sağlam kalite kontrolü ile desteklenen verimli ekipman kullanımı, üreticilerin yüksek çıktı ve tutarlı monokristal silikon kalitesini korumalarına yardımcı olur.

Hangi Malzeme Özellikleri Büyük Kuvars Tüplerin Yüksek Verimli Fotovoltaik Üretimini Sürdürmesini Sağlar?

Büyük kuvars tüpler, yüksek verimli fotovoltaik üretimi desteklemek için katı malzeme özelliklerini karşılamalıdır. Bu gereklilikler kontaminasyonun önlenmesine, termal homojenliğin korunmasına ve üretim sırasında uzun vadeli güvenilirliğin sağlanmasına yardımcı olur. Üreticiler, solar üretim süreçleri için en iyi tüpleri seçmek üzere saflık, boyut toleransı ve kalite test protokollerini değerlendirir.

Silikon Kontaminasyonunun Önlenmesi için Saflık Gereklilikleri

Fotovoltaik üretimde kullanılan kuvars tüpler son derece düşük kirletici seviyelerine sahip olmalıdır. Yüksek saflıkta erimiş kuvars, üretim sırasında istenmeyen elementlerin silikona girmesini önleyerek güneş pili performansını korur. Üreticiler genellikle şu özelliklere sahip tüpleri seçerler 25 ppm'den az toplam kirletici, 0,1 ppm'in altında sodyum seviyeleri ve 10 ppm'in altında OH- içeriği.

Bu saflık standartlarının korunması, güneş pili verimliliğini düşürebilecek kusurların önlenmesine yardımcı olur. Aşağıdaki tabloda güneş enerjisi üretiminde kullanılan kuvars tüpler için tipik saflık özellikleri gösterilmektedir:

Şartname | Saflık Seviyesi |

|---|---|

Erimiş kuvars içindeki kirleticiler | 25 ppm'den az |

Sınıf 224'teki sodyum seviyesi | 0,1 ppm |

Sınıf 244'te tipik alüminyum seviyesi | 8 ppm |

OH- içeriği | 10 ppm'den az |

Sıkı saflık kontrolü, her üretim döngüsünün yüksek kaliteli silikon üretmesini sağlayarak güvenilir güneş paneli çıktısını destekler.

Boyutsal Toleransın Termal Düzgünlük ve Verim Üzerindeki Etkisi

Boyutsal tolerans, imalat sırasında kuvars tüplerin termal performansında önemli bir rol oynar. Hassas dış çapa ve duvar kalınlığına sahip tüpler, sıcak noktaları ve düzensiz silikon büyümesini önlemeye yardımcı olan eşit ısıtma sağlar. Üreticiler sorunsuz entegrasyon ve optimum termal homojenlik için genellikle ±0,1 mm'lik toleranslar belirtirler.

Tutarlı boyutlar, üretim ortamının daha iyi kontrol edilmesini sağlayarak daha yüksek verim ve daha az kusur sağlar. Aşağıdaki tabloda önemli boyutsal tolerans standartları vurgulanmaktadır:

Boyutsal Tolerans | Uygulama |

|---|---|

±0,1 mm | Kromatografi sistemlerine sorunsuz entegrasyon sağlar (<0,2 mm boşluk) |

Doğru tüp boyutları verimli üretimi destekleyerek daha fazla kullanılabilir silikon ve gelişmiş güneş pili kalitesi sağlar.

Uzun Vadeli Performans Güvencesi için Kalite Test Protokolleri

Kalite test protokolleri, kuvars tüplerin fotovoltaik üretimdeki hizmet ömürleri boyunca güvenilir bir şekilde çalışacağını doğrular. Üreticiler saflık için ICP-OES, termal şok direnci için ISO 7884-7 ve yüzey pürüzlülüğü için profilometri gibi yöntemler kullanmaktadır. Bu testler tüplerin endüstri standartlarını karşıladığını ve tekrarlanan ısıtma döngülerine dayanabileceğini doğrulamaktadır.

Titiz kalite kontrolü, üretim sırasında kusurları önleyerek arıza süresini azaltır ve verimi artırır. İyi üretilmiş tüplerin daha uzun ömürlü olması, güneş enerjisi üreticileri için daha iyi uzun vadeli performans ve yatırım getirisi sağlar. Temel kalite test protokolleri şunları içerir:

SiO₂ saflığı ≥99,995% (solar), ≥99,999% (yarı)

Termal şok direnci >200°C (ΔT)

Yüzey pürüzlülüğü <0,5 μm

Boyutsal tolerans ±0,2-0,5 mm

Sıkı test protokollerini takip eden üreticiler, üretim süreçlerinin verimli ve güvenilir kalmasını sağlayarak tutarlı güneş paneli üretimini destekler.

Fotovoltaik Üreticileri Üretim Ekonomisi için Büyük Tüp Seçimlerini Nasıl Optimize Etmelidir?

Fotovoltaik üreticileri şu durumlarda önemli kararlarla karşı karşıyadır büyük kuartz tüpleri̇n seçi̇lmesi̇ üretim hatları için. Doğru seçim hem işletme maliyetlerini hem de uzun vadeli verimliliği etkiler. Toplam maliyet, parti gereksinimleri ve malzeme kalitesinin dikkatli bir şekilde değerlendirilmesi en iyi ekonomik sonucu sağlar.

Toplam Sahip Olma Maliyeti Hesaplama Çerçevesi

Üreticiler kuvars tüpleri değerlendirirken ilk satın alma fiyatının ötesine bakmalıdır. Toplam sahip olma maliyeti (TCO) tüpün kullanım ömrünü, enerji tüketimini, silikon verimini ve arıza süresi riskini içerir. TCO'yu analiz eden tesisler, özel ihtiyaçları için en uygun maliyetli tüp seçeneklerini belirleyebilir.

Kapsamlı bir TCO hesaplamasında çeşitli faktörler dikkate alınır. Yıllık tüp maliyeti hem satın alma fiyatına hem de beklenen hizmet ömrüne bağlıdır. Üretim etki maliyetleri, optimize edilmiş tüp geometrisinden elde edilen enerji tasarruflarını, silikon verim değişimini ve tüp arızasından kaynaklanan potansiyel duruş sürelerini içerir. Örneğin, 5.000 metrik ton polisilikon üreten bir tesis, enerji kullanımını 23% azaltan tüpleri seçerek yılda $180.000-$280.000 tasarruf sağlayabilir. Tüp arızasından kaynaklanan kesinti süresi olay başına $75,000-$150,000'e mal olabilir, bu da güvenilirliği hesaplamanın önemli bir parçası haline getirir.

Önemli Noktalar:

TCO; satın alma fiyatı, kullanım ömrü, enerji kullanımı, verim ve arıza süresini içerir.

Enerji tasarruflu tüpler yılda yüz binlerce dolar tasarruf sağlayabilir.

Güvenilir borular maliyetli üretim kesintilerini azaltır.

Üretim Parti Gereksinimlerine Uygun Çap Seçimi

Doğru boru çapının seçilmesi, üreticilerin parti boyutunu aşağı akış ekipmanıyla hizalamasına yardımcı olur. Optimum çap, verimli üretim akışını destekler ve stok birikimini önler. Tüp boyutunu parti gereksinimleriyle eşleştiren tesisler daha yüksek ekipman kullanımı ve daha düşük depolama maliyetleri elde eder.

Parti boyutu tüp çapı ile artar, ancak büyük boyutlu tüpler yonga plakası dilimleme veya hücre üretim hatları ile uyumsuzluk yaratabilir. Örneğin, 400 mm'lik bir tüp 100 kg'lık partileri desteklerken, 450 mm'lik bir tüp 120 kg'ı işler. Aşağı akış prosesleri yalnızca 100 kg işliyorsa, 450 mm'lik bir tüp kullanmak fazla envantere veya eksik kapasiteye neden olabilir. Tesisin parti akışına uygun bir boru çapının standartlaştırılması senkronizasyonu iyileştirir ve maliyetleri azaltır.

Tüp Çapı | Tipik Parti Büyüklüğü (kg) | En İyi Kullanım Örneği |

|---|---|---|

350-380mm | 60-80 | Maliyet optimizasyonu |

400-420mm | 90-105 | Verim ve akış hizalama |

430-450mm | 110-120 | Maksimum parti, büyük tesisler |

Proses Sıcaklığına Göre Malzeme Sınıfı Spesifikasyonu

Malzeme sınıfı seçimi, her üretim adımındaki maksimum proses sıcaklığına bağlıdır. Yüksek saflıkta kuvars ve erimiş silika, çeşitli sıcaklık aralıkları için farklı avantajlar sunar. Üreticiler, tüpün uzun ömürlü olmasını ve ürün kalitesini sağlamak için doğru malzemeyi seçmelidir.

Yüksek saflıkta kuvars 1050°C'ye kadar olan uygulamalarda iyi sonuç verirken, erimiş silika daha yüksek sıcaklıklarla başa çıkabilir. Aşağıdaki tabloda fotovoltaik üretimde kullanılan kuvars tüpler için tipik özellikler gösterilmektedir:

Şartname | Uzun vadeli (℃) | Kısa vadeli (℃) | Saflık (%) |

|---|---|---|---|

Maksimum çalışma sıcaklığı | 1100 | 1350 | 99.99-99.999 |

Doğru malzeme sınıfının seçilmesi, boru deformasyonunu ve kirlenmesini önleyerek istikrarlı, yüksek verimli üretimi destekler.

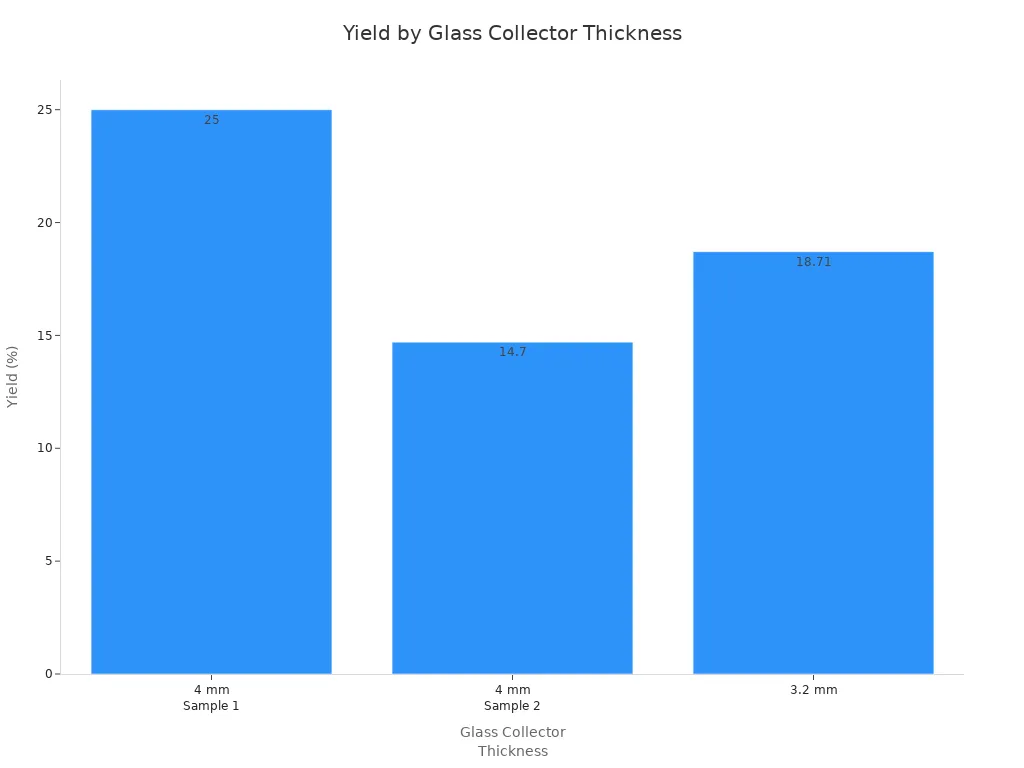

Büyük kuvars tüpler, verimi artırarak, enerji kullanımını azaltarak ve ürün kalitesini iyileştirerek yüksek hacimli fotovoltaik üretimini mümkün kılar. Tüp çapının ve malzeme özelliklerinin optimize edilmesi, koordineli tesis planlaması ile birlikte ekonomik faydaları en üst düzeye çıkarır. Aşağıdaki tablo, tasarım parametrelerinin verimi nasıl etkilediğini vurgulamaktadır:

Tasarım Parametresi | Kalınlık (mm) | Verim (%) |

|---|---|---|

Cam Toplayıcı | 4 | 25 |

Cam Toplayıcı | 3.2 | 18.71 |

Veriye dayalı boru seçimi kullanan ve optimum tasarımları standartlaştıran üreticiler daha uzun boru ömrü, daha yüksek verim ve kalıcı başarı elde eder.

SSS

Üreticiler güneş pili üretimi için neden büyük kuvars tüpleri tercih ediyor?

Büyük kuvars tüpler parti boyutunu ve verimi artırır. Fabrikaların döngü başına 100 kg'a kadar polisilikon üretmesine yardımcı olurlar, daha küçük tüplerle 60 kg'a kıyasla. Bu verimlilik, güneş panellerine yönelik artan talebi desteklemektedir.

Tüp çapı fotovoltaik üretiminde enerji tüketimini neden etkiler?

Tüp çapı, duvar yüzey alanının iç hacme oranını değiştirir. Daha büyük borular ısının tohum çubuklarına daha verimli bir şekilde ulaşmasını sağlar. 400 mm tüp kullanan fabrikalar enerji maliyetlerinde 23%'ye kadar tasarruf sağlar.

Yarı iletken üretim ekipmanlarında termal homojenlik neden önemlidir?

Termal homojenlik, sıcak noktaları ve düzensiz silikon büyümesini önler. Kuvars tüplerin içindeki tutarlı sıcaklıklar kusurları azaltır ve verimi artırır. Üreticiler daha yüksek ürün kalitesi ve güvenilirliği elde eder.

Üreticiler kuvars tüpler için neden katı saflık standartları kullanırlar?

Yüksek saflıkta kuvars, silikon işleme sırasında kontaminasyonu önler. 25 ppm'den daha az kirletici içeren tüpler güneş pili verimliliğini korur. Bu standart, fotovoltaik üretimde güvenilir performans sağlar.

Üreticiler neden boru çapını parti gereklilikleriyle eşleştirmelidir?

Boru çapının parti boyutuyla eşleştirilmesi üretim akışının senkronize olmasını sağlar. Büyük ebatlı borular envanter birikmesine veya ekipmanın az kullanılmasına neden olabilir. Boru boyutunun standartlaştırılması ekipman kullanımını iyileştirir ve maliyetleri düşürür.