Endüstriler, yarı iletken üretimi, fotovoltaik, kimyasal işleme ve gelişmiş optik alanlarındaki zorlu uygulamalar için büyük çaplı kuvars tüplere güvenmektedir.

Yarı iletken sektörü, mikroelektronik, çip üretimi ve otomotiv elektroniğinden gelen güçlü taleple 2024 yılında pazarın 40%'sinden fazlasını oluşturarak başı çekmektedir.

Kimyasal, optik ve güneş enerjisi uygulamaları da yüksek saflık ve güvenlik standartları için bu tüplere ihtiyaç duyar.

Mülkiyet | Açıklama |

|---|---|

Yüksek sıcaklık dayanımı | 1100 °C'ye kadar uzun süre çalışabilir |

Korozyon direnci | Endüstriyel ortamlardaki sert kimyasallara karşı dayanıklıdır |

İyi termal kararlılık | Hızlı sıcaklık değişimleri sırasında yapısını korur |

İyi ışık geçirgenliği | Optik ve UV tabanlı uygulamaları destekler |

İyi elektrik yalıtımı | Yüksek voltaj ve yüksek frekanslı ortamlarda güvenlik sağlar |

Büyük çaplı kuvars tüpler, tutarlı sonuçlar için termal stabilite, saflık ve güvenliğin kritik olduğu durumlarda vazgeçilmez olmaya devam etmektedir.

Önemli Çıkarımlar

Büyük çaplı kuvars tüpler, yüksek sıcaklıkları ve katı saflık standartlarını destekleyen yarı iletken üretiminde çok önemlidir.

Gofret boyutuna göre doğru boru çapının seçilmesi, parti kapasitesini artırır ve üretim verimliliğini geliştirir.

Düşük hidroksil içeriğine sahip yüksek saflıkta kuvars tüpler kontaminasyonu önleyerek fotovoltaik uygulamalar için yüksek kaliteli silikon sağlar.

Mühendisler, optimum performans ve güvenlik için boru boyutlarını ve malzeme kalitelerini belirli endüstriyel proseslerle eşleştirmelidir.

Daha büyük kuvars tüpler daha iyi termal stabilite sağlayarak enerji maliyetlerini azaltır ve zorlu ortamlarda güvenilirliği artırır.

Yarı İletken Gofret İşleme Sistemleri Neden 250-600mm Çaplı Kuvars Tüpler Gerektirir?

Yarı iletken üretimi, silikon gofretleri yüksek sıcaklıklarda işlemek için büyük çaplı kuvars tüplere dayanır. Bu tüpler aşağıdaki gibi gelişmiş uygulamaları destekler kimyasal buhar biriktirme, difüzyon ve oksidasyon. Mühendisler, güvenliği sağlamak ve üretim verimini en üst düzeye çıkarmak için yonga plakası boyutuna, parti kapasitesine ve katı saflık gereksinimlerine göre tüp çaplarını seçer.

Gofret Boyutundan Tüp Çapına Ölçeklendirme Gereksinimleri

Yonga plakası boyutu, yarı iletken işlemede kuvars tüpler için gereken minimum çapı doğrudan belirler. Yonga plakası boyutları 200 mm'den 300 mm'ye çıktıkça, birden fazla yonga plakası teknesini barındırmak ve eşit gaz akışını korumak için tüp çapları 250 mm'den 600 mm'ye kadar ölçeklendirilmelidir. Bu ölçeklendirme, her gofretin cihaz kalitesi için gerekli olan tutarlı ısıl işlem görmesini sağlar.

Daha büyük tüp çapları, üreticilerin her partide daha fazla gofret işlemesine olanak tanıyarak verimi artırır ve gofret başına maliyeti düşürür. Örneğin, 300 mm'lik bir yonga plakası partisi, döngü başına 150 yonga plakasını destekleyen 450-500 mm'lik bir tüp gerektirebilir. Artan alan ayrıca, gelişmiş yarı iletken düğümleri için ASTM C1279 standartlarını karşılayarak ±3°C içinde sıcaklık homojenliğinin korunmasına yardımcı olur.

Önemli Noktalar:

Tüp çapı, optimum işleme için gofret boyutuyla eşleşmelidir.

Daha büyük tüpler daha yüksek parti kapasitesi ve daha iyi sıcaklık kontrolü sağlar.

Uygun ölçeklendirme, homojenliği ve yüksek cihaz verimini destekler.

Yüksek Hacimli Üretim için Parti Kapasitesi Ekonomisi

Üreticiler, parti kapasitesini artırmak ve üretim maliyetlerini düşürmek için büyük çaplı kuvars tüpleri tercih etmektedir. 300 mm gofretler için boyutlandırılmış bir tüp, 200 mm gofretler için boyutlandırılmış bir tüpe göre döngü başına 2,5 kat daha fazla gofret işleyebilir ve gofret başına maliyeti $28-35'ten $12-15'e düşürür. Bu ekonomik avantaj, yüksek hacimli tesislerde daha büyük tüplerin benimsenmesini sağlar.

Tüp çapı ve parti boyutu arasındaki ilişki, verimliliği en üst düzeye çıkarmak için kritik öneme sahiptir. Daha büyük yonga plakalarına geçiş yapan tesisler, tüp çapı gereksinimlerinde dört kat artış yaşar, ancak yatırım daha yüksek verim ve daha az enerji tüketimi ile karşılığını verir. Mühendisler, proses homojenliği sorunlarından kaçınmak için tüp boyutunu gaz akışı dinamikleri ile dengelemelidir.

Tüp Çapı (mm) | Wafer Boyutu (mm) | Parti Kapasitesi | Gofret Başına Maliyet ($) |

|---|---|---|---|

300 | 200 | 50-100 | 28-35 |

450-500 | 300 | 75-150 | 12-15 |

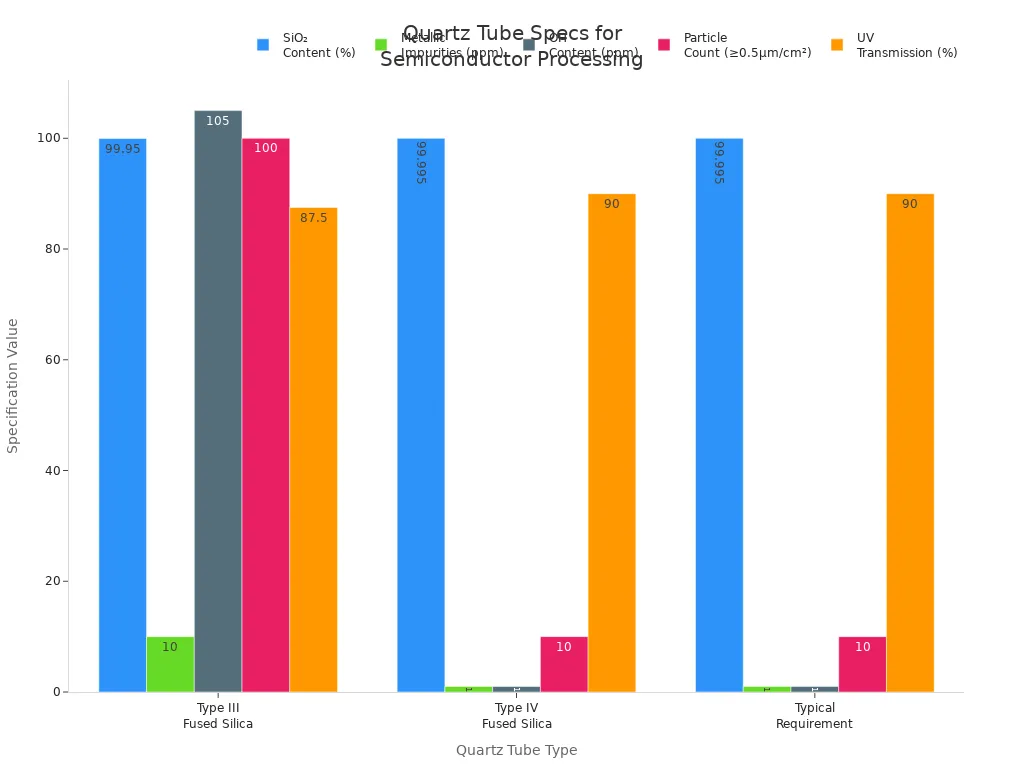

Prosese Özel Saflık ve OH İçeriği Gereklilikleri

Yarı iletken uygulamaları, yüksek saflıkta ve kontrollü OH içeriğine sahip geniş çaplı kuvars tüpler gerektirir. Gelişmiş prosesler, kontaminasyonu önlemek ve yüksek yonga plakası verimi sağlamak için 99,995%'nin üzerinde SiO₂ içeriğine ve 1 ppm'nin altında metalik safsızlıklara sahip tüpler gerektirir. Düşük OH içeriği (<1 ppm) 10nm altı cihaz düğümleri için çok önemlidir, devitrifikasyonu en aza indirir ve tüp hizmet ömrünü uzatır.

Kuvars tüpler yüksek sıcaklık direnci, korozyon direnci ve kimyasal stabilite sunarak onları zorlu işleme ortamları için ideal hale getirir. Düşük termal genleşmeleri ve yüksek erime noktaları, güvenlik veya performanstan ödün vermeden hızlı ısıtma döngülerine ve agresif kimyasallara dayanmalarını sağlar.

Hangi Fotovoltaik Üretim Süreçleri 300-500mm Kuvars Tüp Boyutlarına Bağlı?

Fotovoltaik üretim kullanımları büyük çaplı kuvars tüpler verimliliği ve ürün kalitesini artırmak için. Bu tüpler hem polisilikon üretiminde hem de monokristal silikon büyümesinde hayati bir rol oynamaktadır. Benzersiz özellikleri, yüksek sıcaklık direnci, saflık ve güvenlik gerektiren zorlu uygulamaları destekler.

Siemens Reaktör Verimi Tüp Çapı ile Ölçeklendirme

Polisilikon üretimi, reaktör verimini artırmak için büyük çaplı kuvars tüplere dayanır. 400 mm'lik bir tüp tek bir döngüde 100 kg'a kadar polisilikon işleyebilirken, 300 mm'lik bir tüp yalnızca 60 kg işleyebilir. Bu fark, kilogram başına enerji tüketimini azaltır ve her yıl binlerce ton üreten tesisler için genel çıktıyı artırır.

Kuvars tüpler, operatörlerin süreci gerçek zamanlı olarak izleyebilmelerini sağlayan yüksek şeffaflık sunar. Kalın duvarlar mekanik mukavemet sağlayarak basınç altında arızaları önler ve güvenliği korur. Kuvarsın kimyasal kararlılığı korozyon direnci sağlayarak zorlu ortamlarda hizmet ömrünü uzatır.

Sorun Açıklaması | Çözüm Sağlandı |

|---|---|

Opak malzemeler gözlemi engeller | Kuvarsın yüksek şeffaflığı gerçek zamanlı izleme sağlar |

Sıradan tüpler yüksek sıcaklıklarda arızalanır | Kuvars 1270 °C'ye kadar dayanıklıdır ve saflığını korur |

İnce duvarlar başarısızlık riski taşır | Kalınlaştırılmış duvarlar mekanik mukavemeti ve güvenliği artırır |

Zorlu ortamlarda korozyon | Kuvarsın kimyasal kararlılığı hizmet ömrünü uzatır |

Atmosfer Kontrolü için Czochralski Süreci Boyutsal Gereksinimleri

Monokristal silikon büyümesi, pota etrafında kontrollü bir atmosfer oluşturmak için büyük çaplı kuvars tüpler kullanır. İnert argon ortamını korumak için tüp çapı pota boyutunu 100-150 mm aşmalıdır. Bu boşluk, güneş pili verimliliğini endüstri standartlarının altına düşürebilecek oksijen kontaminasyonunu önler.

Bu uygulamalar için yüksek saflıkta kuvars gereklidir. Metal safsızlıkları 1 ppm'nin altında kalmalıdır ve ultra yüksek saflıkta kuvars 0,1 ppm'den daha azını gerektirir. Tipik olarak 5 ppm'nin altında olan düşük hidroksil içeriği, istenmeyen enerji emilimini önlemeye yardımcı olur ve optimum foto-üretilmiş taşıyıcı üretimini destekler.

Önemli Noktalar:

Geniş çaplı kuvars tüpler kristal büyümesi için atmosfer kontrolünü sağlar.

Saflık ve düşük hidroksil içeriği silikon kalitesini korur.

Doğru boyutlandırma kontaminasyonu önler ve yüksek verimliliği destekler.

Boru Çapı ve Malzeme Sınıfı ile Hizmet Ömrü Korelasyonu

Büyük çaplı kuvars tüplerin kullanım ömrü hem tüp boyutuna hem de malzeme kalitesine bağlıdır. Çapları 400 mm'nin üzerinde olan ve elektrikle kaynaştırılan tüpler, daha küçük veya alevle kaynaştırılan alternatiflerine göre 45% daha uzun ömürlüdür. Kontrollü hidroksil içeriği devitrifikasyonu en aza indirerek kristobalit katmanlarının büyüme hızını azaltır ve çalışma sürelerini uzatır.

Yüksek sıcaklık ve korozyon direncine sahip kuvars tüpler fotovoltaik üretiminde sürekli kullanıma dayanır. Tesisler, daha küçük çaplı tüpler için 16-20 ay olan hizmet ömrünün büyük çaplı tüpler için 24-30 ay olduğunu bildirmektedir. Bu gelişme bakım maliyetlerini düşürür ve üretim güvenilirliğini artırır.

Önemli Noktaların Özeti:

Daha büyük boru çapları ve yüksek dereceli kuvars hizmet ömrünü uzatır.

Kontrollü hidroksil içeriği malzeme bozulmasını azaltır.

Daha uzun hizmet ömrü güvenilirliği artırır ve maliyetleri düşürür.

Hangi Büyük Ölçekli Endüstriyel Isıl İşlem Sistemlerinde 200-400mm Kuvars Tüpler Kullanılıyor?

Endüstriyel fırınlarda cam, seramik ve metalleri yüksek sıcaklıklarda işlemek için büyük çaplı kuvars tüpler kullanılır. Bu borular, termal stabilite ve güvenliğin en önemli olduğu zorlu ortamlarda güvenilir performans sağlar. Mühendisler, her uygulama için verimliliği ve dayanıklılığı optimize etmek üzere tüp boyutlarını ve malzeme kalitelerini seçer.

Üretim Verimliliği için Hızlı Isıl İşlem Gereklilikleri

Büyük çaplı kuvars tüpler hızlı ısıl işlem sistemlerinde hayati bir rol oynar. Bu tüpler hızlı sıcaklık değişimlerine dayanır, bu da üreticilerin malzemeleri hızlı bir şekilde ısıtmasına ve üretim süresini azaltmasına olanak tanır. 900-1100°C'ye 25 dakikadan daha kısa sürede ulaşma yeteneği, verimi artırır ve enerji maliyetlerini düşürür.

Kuvars, yüksek sıcaklık direnci ve iyi termal stabilite sunarak tekrarlanan ısıtma döngüleri için idealdir. Endüstriyel fırın kurulumlarından elde edilen veriler, kuvars tüplerin yıllık enerji giderlerini diğer malzemelere kıyasla fırın başına $8,000-$15,000 oranında azaltabileceğini göstermektedir. Tüpler ayrıca hızlı ısıtma sırasında yapısal bütünlüğü korur ve bu da tutarlı ürün kalitesini destekler.

Önemli Noktalar:

Geniş çaplı kuvars tüpler hızlı ısıtma ve soğutma döngüleri sağlar.

Yüksek sıcaklık direnci ve termal kararlılık verimliliği artırır.

Üreticiler daha düşük enerji maliyetleri ve güvenilir performanstan yararlanır.

İş Parçası Boyutları için Isıtma Bölgesi Uzunluk ve Çap Seçimi

Mühendisler boru çapını ve ısıtma bölgesi uzunluğunu iş parçasının boyutuyla eşleştirir. Çapı 250-350 mm ve uzunluğu 2000 mm'nin üzerinde olan bir tüp, büyük parçaları barındırabilir ve eşit sıcaklık dağılımı sağlayabilir. Bu tasarım, cam tavlama ve seramik sinterlemede tutarlı sonuçları destekler.

Büyük çaplı kuvars tüplerin duvar kalınlığı, basınç ve sıcaklık gereksinimlerine bağlı olarak 1 mm ila 20 mm arasında değişir. Optimize edilmiş kalınlığa sahip tüpler stabilite sağlar ve ağırlığı en aza indirir, bu da güvenlik ve proses kontrolünün korunmasına yardımcı olur. Termal genleşme katsayısının minimum düzeyde kalması, tüplerin çatlama olmaksızın şiddetli sıcaklık dalgalanmalarının üstesinden gelmesine olanak tanır.

Şartname | Detaylar |

|---|---|

Çap | 200-400mm |

Duvar Kalınlığı | 1mm~20mm, stabilite için optimize edilmiştir |

Termal Kararlılık | 1100°C'ye kadar sürekli, 1450°C'ye kadar kısa süreli |

Termal Genleşme | Minimal, çatlamayı önler |

Hidrojen Atmosferinde İşleme Yapısal Gereksinimler

Hidrojen atmosferi işleme, yüksek sıcaklık dayanımı ve korozyon direncine sahip tüpler gerektirir. Büyük çaplı kuvars tüpler, yüksek sıcaklıktaki aside dayanıklı gazların işlenmesi için gerekli korumayı sağlar. Mühendisler, vakum ve basınç yükleri altında yapısal arızaları önlemek için sıkı toleranslarla 10-12 mm duvar kalınlıklarını seçerler.

Kuvars kimyasal saldırılara karşı dayanıklıdır ve zorlu ortamlarda güvenliği korur. Borular, metal ısıl işlem ve indirgeme prosesleri için gerekli olan 1200°C'ye kadar sıcaklıklarda sürekli çalışmayı destekler. İyi termal stabilite, tüplerin bükülme veya çatlama olmadan uzun süreli kullanıma dayanmasını sağlar.

Önemli Noktaların Özeti:

Geniş çaplı kuvars tüpler kimyasal ve termal strese karşı koruma sağlar.

Duvar kalınlığı ve malzeme sınıfı güvenlik ve dayanıklılığı destekler.

Tüpler, yüksek sıcaklıktaki aside dayanıklı gazların güvenilir şekilde işlenmesini sağlar.

Optik Üretim ve Laboratuvar Sistemleri Neden Büyük Kuvars Tüp Boyutları Belirtiyor?

Optik üretim ve laboratuvar sistemleri hassasiyet, saflık ve performans için büyük çaplı kuvars tüplere güvenir. Bu tüpler UV sterilizasyonu ve kristal büyütme gibi kritik uygulamaları destekler. Benzersiz özellikleri, zorlu ortamlarda hatasız sonuçlar ve uzun vadeli güvenilirlik sağlar.

Sterilizasyon Çıkışı için UV Lamba Çapı Gereksinimleri

Mühendisler, sterilizasyon çıktısını en üst düzeye çıkarmak için UV lambaları için büyük çaplı kuvars tüpleri seçerler. Tüpün çapı UV ışığının nasıl dağıldığını etkileyerek hedef alandaki ışınlama gücünü etkiler. Daha büyük tüpler endüstriyel su arıtma ve yüzey sterilizasyonunda daha yüksek verim sağlar, ancak aynı zamanda etkili dezenfeksiyonu sürdürmek için dikkatli tasarım gerektirir.

Araştırmalar gösteriyor ki UV lambaları bir nokta kaynaktan ışık yayarBu da her yöne yayılır. Bu saçılma, tüp çapının artırılmasının gerçek ışınlama gücünü azaltabileceği anlamına gelir, bu da boyutu çıktı verimliliği ile dengelemeyi önemli hale getirir. Tesisler sterilizasyon uygulamalarında hem kapsama alanını hem de yoğunluğu optimize etmek için genellikle 150 mm ile 300 mm arasındaki tüp çaplarını seçerler.

Önemli Noktalar:

Daha büyük tüp çapları sterilizasyon verimini artırır.

Işık saçılması, etkili çıktı için dikkatli çap seçimi gerektirir.

Tüp boyutu, UV lamba uygulamalarında hem kapsama alanını hem de verimliliği etkiler.

Pota Konaklama için Kristal Büyütme Odası Boyutlandırma

Büyük çaplı kuvars tüpler, sentetik kristaller ve optik malzemeler için büyütme odaları olarak hizmet vermektedir. Tüp, atmosfer kontrolü ve sıcaklık homojenliği için yeterli alan sağlayarak pota boyutuna uygun olmalıdır. Üreticiler genellikle 200 mm ila 350 mm arasında çaplar belirtir ve optimum sonuçlar için haznenin potayı 100-150 mm aşmasını sağlar.

Aşağıdaki tablo kristal büyütme odaları için önemli özellikleri özetlemektedir:

Özellik | Açıklama |

|---|---|

Saflık | >99.98% |

Boyutsal Doğruluk | Hassas kristal büyümesi için olağanüstü hassasiyet |

Uzunluk | 50 mm'den 5 metreye kadar özelleştirilebilir |

Kimyasallara ve termal şoka karşı aşırı direnç | |

Uygulamalar | Laboratuvar analizleri, fiber optik sistemler ve temiz oda kullanımı için ideal |

Üreticiler, tüp boyutlarını proses gereklilikleriyle eşleştirerek daha yüksek verim ve daha iyi kristal kalitesi elde eder. Doğru hazne boyutu, kontaminasyonsuz ortamları ve tutarlı sıcaklık kontrolünü destekler.

Kusursuz İşleme için Optik Kalitede Malzeme Gereksinimleri

Optik üretim, olağanüstü saflık ve şeffaflığa sahip büyük çaplı kuvars tüpler gerektirir. Bu tüpler SiO₂ içeriği, ışık geçirgenliği ve termal stabilite açısından katı standartları karşılamalıdır. Yüksek optik kalite, laboratuvar analizleri ve gelişmiş optik ekipmanlar için hatasız işleme sağlar.

Veriler, SiO₂ içeriği 99,99%'nin üzerinde olan ve UV ila IR bandında 92%'nin üzerinde ultra yüksek geçirgenliğe sahip tüplerin üstün sonuçlar verdiğini göstermektedir. Kimyasal inertlik ve düşük termal genleşme, hidroflorik asit hariç asit ve alkali maruziyetine karşı koruma sağlar. Bu özellikler fiber optik sistemlerde ve kromatografide güvenilir performansı garanti eder.

Önemli Noktalar:

Yüksek saflık ve şeffaflık hatasız işlemeyi destekler.

SiO₂ içeriği ve ışık geçirgenliği için katı standartlar kaliteyi garanti eder.

Kimyasal inertlik ve termal stabilite zorlu koşullara karşı koruma sağlar.

Mühendisler Boru Çapını Belirli Endüstriyel Uygulama Gereksinimleriyle Nasıl Eşleştirmelidir?

Mühendisler, her bir endüstriyel prosesin özel ihtiyaçlarına göre büyük çaplı kuvars tüpleri seçmelidir. Doğru tüp çapı, duvar kalınlığı ve malzeme sınıfı optimum performans, gelişmiş güvenlik ve uzun hizmet ömrü sağlar. Bu parametrelerin dikkatli bir şekilde eşleştirilmesi, yüksek sıcaklık, basınç ve aşındırıcı gazların bulunduğu ortamlarda güvenilir çalışmayı destekler.

Uygulamaya Özel Çap Hesaplama Yöntemleri

Proses sıcaklığı, basınç ve kimyasallara maruz kalma, kuvars tüpler için uygun çapın belirlenmesinde kritik bir rol oynar. Yüksek sıcaklıklar deformasyona neden olabilir, bu nedenle mühendisler hem çalışma ortamını hem de gerekli elektrik yalıtım performansını göz önünde bulundurmalıdır. Örneğin, 1100°C'de gofret işleyen yarı iletken fırınlar, parti boyutuna ve gaz akışı gereksinimlerine göre ölçeklendirilmiş çaplara sahip tüplere ihtiyaç duyar.

Mühendisler minimum çapı hesaplamak için formüller ve endüstri standartları kullanırlar. İş parçası boyutlarını, eşit ısıtma için boşluğu ve yüksek voltaj ve yüksek frekans yalıtım tüpü özelliklerine olan ihtiyacı hesaba katarlar. İç çapları 10 mm ila 190 mm arasında değişen borular, çok çeşitli fırın tasarımlarını ve yüksek sıcaklıkta aside dayanıklı gaz yakma uygulamalarını destekleyen özel çözümlere olanak tanır.

Önemli Noktalar:

Çap seçimi proses sıcaklığı, basınç ve kimyasal maruziyete bağlıdır.

Hesaplamalar iş parçası boyutunu ve yalıtım gereksinimlerini içermelidir.

Özel çaplar çeşitli endüstriyel uygulamaları destekler.

Duvar Kalınlığı Yapısal Tasarım Kılavuzları

Duvar kalınlığı kuvars tüplerin mekanik mukavemetini ve hizmet ömrünü doğrudan etkiler. Daha kalın duvarlar, yüksek voltaj ve yüksek frekans yalıtım tüpü performansı içeren işlemler için gerekli olan daha fazla yapısal bütünlük ve basınç direnci sağlar. Daha ince duvarlar hızlı sıcaklık değişimlerini daha iyi idare ederek termal şok direncini ve ısı transferini iyileştirir.

Mühendisler, her bir uygulamanın taleplerine uygun duvar kalınlıklarını seçerek bu faktörleri dengeler. Örneğin, hidrojen atmosferi işlemede kullanılan tüpler, vakum veya basınç altında arızayı önlemek için genellikle sıkı toleranslara sahip 10-12 mm kalınlık gerektirir. Kalınlık seçimi optik özellikleri de etkiler, çünkü daha kalın duvarlar UV iletimini biraz azaltabilir.

Aspect | Duvar Kalınlığının Etkisi |

|---|---|

Mekanik dayanım | Daha fazla bütünlük ve basınç direnci |

Termal şok direnci | Daha ince duvarlar hızlı değişimleri daha iyi idare eder |

Optik özellikler | Daha kalın duvarlar UV geçirgenliğini azaltabilir |

Isı transferi | Daha ince duvarlar daha hızlı ısı transferi sağlar |

Çalışma Sıcaklığı Aralığına Göre Malzeme Sınıfı Seçimi

Malzeme sınıfı seçimi, kuvars tüplerin aşırı koşullar altında güvenilir bir şekilde çalışmasını sağlar. Standart erimiş kuvars 1050°C'ye kadar genel endüstriyel kullanıma uygunken, düşük OH erimiş ve aşırı saflık dereceleri yüksek sıcaklık ve aşındırıcı ortamlarda mükemmeldir. Düşük hidroksil içeriğine sahip yüksek saflıkta kuvars, üstün elektrik yalıtım performansı sağlar ve devitrifikasyona karşı direnç gösterir.

Mühendisler malzeme kalitelerini seçerken çalışma sıcaklığını, termal döngü sıklığını ve kimyasal uyumluluğu değerlendirir. ASTM C1525 gibi sertifikalı test verileri, gelişmiş güvenlik ve dayanıklılık gerektiren uygulamalar için kararları yönlendirir. Yüksek saflıkta ve düşük hidroksilli kaliteler, hizmet ömrü ve performansın kritik olduğu yarı iletken üretimini ve havacılık sektörünü destekler.

Özet Tablo: Kuvars Tüpler için Malzeme Sınıfları

Sınıf Tipi | Önerilen Sıcaklık (°C) | Maksimum Döngü ΔT (°C) | OH- İçeriği (ppm) | Uygulama Odağı |

|---|---|---|---|---|

Standart Sigortalı | 900-1050 | 700-800 | >100 | Genel endüstriyel |

Düşük-OH Sigortalı | 1050-1200 | >1000 | <10 | Yüksek sıcaklık/optik |

Aşırı Saflık | 1150-1250 | >1200 | <1 | UHV, yarı iletken |

Büyük çaplı kuvars tüpler yarı iletken üretimi, termal işleme, farmasötik, optik ve elektronikte hayati bir rol oynamaktadır. Her uygulama, yüksek ürün kalitesi ve güvenliği elde etmek için doğru tüp boyutuna, saflığa ve malzeme sınıfına bağlıdır. Doğru tüp seçimi malzeme israfını azaltır, akış verimliliğini artırır ve değiştirme maliyetlerini düşürür. Mühendisler tüp özelliklerini proses ihtiyaçlarıyla eşleştirdiğinde, şirketlerin güvenilirliği artırmasına ve zorlu ortamlarda tutarlı sonuçlar elde etmesine yardımcı olurlar.

SSS

Hangi sektörlerde 200 mm'nin üzerinde büyük çaplı kuvars tüpler kullanılır?

Yarı iletken, fotovoltaik, cam, seramik ve optik üretim endüstrileri büyük çaplı kuvars tüpler kullanmaktadır. Bu sektörler yüksek sıcaklıkta işleme, saflık ve parti verimliliği için tüplere ihtiyaç duymaktadır. 2024 yılında, yarı iletken uygulamaları toplam talebin 40%'den fazlasını oluşturmaktadır.

Bir uygulama için doğru boru çapını ne belirler?

Mühendisler boru çapını iş parçası boyutuna, parti kapasitesine ve proses sıcaklığına göre seçerler. Örneğin, 300 mm'lik bir gofret partisinin 450-500 mm'lik bir tüpe ihtiyacı vardır. Doğru boyutlandırma verimi artırır ve ±3°C içinde sıcaklık homojenliğini korur.

Gelişmiş uygulamalar hangi saflık seviyelerini gerektirir?

Yarı iletken ve optik prosesler, 99,995%'nin üzerinde SiO₂ saflığına sahip kuvars tüpler gerektirir. Metalik safsızlıklar 1 ppm'nin altında kalmalıdır. Genellikle 5 ppm'nin altında olan düşük hidroksil içeriği tüpün hizmet ömrünü uzatır ve kirlenmeyi önler.

Büyük çaplı kuvars tüplerin tipik kullanım ömrü ne kadardır?

Tesisler, 400 mm çapın üzerindeki tüpler için 24-30 aylık hizmet ömrü bildirmektedir. Elektrikle eritilmiş kuvars tüpler alevle eritilmiş alternatiflere göre 45% daha uzun ömürlüdür. Kontrollü hidroksil içeriği devitrifikasyonu azaltarak daha uzun çalışma sürelerini destekler.

Büyük çaplı kuvars tüpler hangi güvenlik özelliklerini sağlar?

Kuvars tüpler yüksek sıcaklık direnci, korozyon koruması ve elektrik yalıtımı sunar. 10-12 mm'lik duvar kalınlıkları vakum veya basınç altında yapısal arızaları önler. Bu özellikler hidrojen atmosferinde ve yüksek voltajlı ortamlarda güvenli çalışma sağlar.