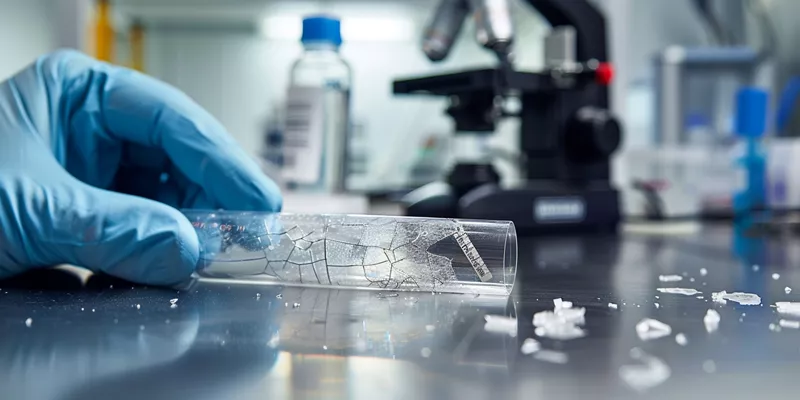

Termal şok direnci, Analitik Uygulamalar için Kuvars Tüplerin hizmet ömründe kritik bir rol oynar. Yüksek sıcaklık analitik metotları bu tüpleri genellikle hızlı ısıtma ve soğutmaya maruz bırakır, bu da ani strese neden olarak çatlama veya arızaya yol açabilir. Termal şokun etkili yönetimi, güvenilir tüp performansı sağlar ve zorlu laboratuvar ortamlarında kullanım ömürlerini uzatır.

Önemli Çıkarımlar

Termal şok direnci, hızlı sıcaklık değişimleri sırasında çatlamayı önlediğinden kuvars tüpler için çok önemlidir.

Tek tip duvar kalınlığına sahip yüksek saflıkta kuvarsın seçilmesi dayanıklılığı artırır ve arıza riskini azaltır.

Kontrollü ısıtma ve soğutma oranlarının uygulanması iç gerilimi en aza indirir ve tüp ömrünü uzatır.

Düzenli görsel denetimler devitrifikasyonun erken belirtilerinin tespit edilmesine yardımcı olarak değişimlerin zamanında yapılmasını sağlar.

Üretim sırasında çok aşamalı tavlama işlemlerinin kullanılması termal şok direncini önemli ölçüde artırır.

Analitik Kuvars Tüplerde Termal Şok Arızasına Hangi Sıcaklık Farkı Neden Olur?

Termal şok direnci, termal şokun ne kadar iyi Kuvars Tüpler Analitik Uygulamalar için hızlı sıcaklık değişimlerine dayanır. Laboratuvarlar genellikle yüksek sıcaklık analizleri sırasında bu tüpleri sınırlarına kadar zorlar, bu da arızaya yol açan faktörleri anlamayı çok önemli hale getirir. Termal şokun nedenlerini ve eşiklerini bilmek, laboratuvarların maliyetli arıza sürelerini önlemesine ve tüp ömrünü uzatmasına yardımcı olur.

Cam Malzemeler Arasındaki Isıl Genleşme Katsayısı Farklılıklarını Anlama

Termal şok, bir tüpün farklı kısımları farklı oranlarda genişlediğinde veya daraldığında meydana gelir. Kaynaşmış kuvars çok düşük bir termal genleşme katsayısına (α = 0,5 × 10-⁶ K-¹) sahiptir, bu da borosilikat camı (α = 3,3 × 10-⁶ K-¹) hızla parçalayacak sıcaklık değişimlerine dayanmasını sağlar. Bu özellik, Analitik Uygulamalar için Kuvars Tüplerin diğer malzemelerin çatlamasına neden olabilecek hızlı ısıtma ve soğutma döngülerine dayanabileceği anlamına gelir.

Malzeme saflığı ve et kalınlığı da termal şok direncinde rol oynar. Düzgün duvar kalınlığına sahip yüksek saflıkta kuvars, saf olmayan veya düzensiz tüplere göre çatlamaya daha iyi direnç gösterir ve dakikada 1000°C'nin üzerindeki ısıtma veya soğutma hızları, yüksek kaliteli kuvarsda bile arızaya neden olabilir. Laboratuvarlar doğru malzemeyi seçmeli ve iç gerilimleri önlemek için sıcaklık değişikliklerini kontrol etmelidir.

Kuvars tüpler termal şoka çoğu cam malzemeden daha iyi dayanır, ancak aşırı sıcaklık farklılıkları yine de çatlamaya, eğilmeye veya tamamen bozulmaya neden olabilir.

Önemli Noktalar:

Düşük termal genleşme katsayısı kuvarsa üstün şok direnci kazandırır.

Malzeme saflığı ve duvar kalınlığı tüp dayanıklılığını etkiler.

Kontrollü ısıtma/soğutma oranları tüpün uzun ömürlü olması için gereklidir.

Geometrik Süreksizlikler Termal Stresi Nasıl Yoğunlaştırır?

Kaynaklı bağlantılar veya çap geçişleri gibi geometrik süreksizlikler kuvars tüplerde zayıf noktalar oluşturur. Bu alanlar hızlı sıcaklık değişimleri sırasında termal gerilimi yoğunlaştırarak çatlama veya bozulma olasılığını artırır. Özellikle sıcaklık farkları yüksek olduğunda, bu noktalarda stres genellikle 50 MPa'yı aşar.

Tasarım değişiklikleri stres yoğunlaşmalarını azaltabilir ve boru uzun ömürlülüğünü artırır. Kademeli geçişler, kabartma çentikler ve iç köşe yarıçapları gerilimin daha eşit bir şekilde dağıtılmasına yardımcı olurken, keskin köşelerden kaçınmak çatlak oluşumunu önler. Analitik tüp üreticileri, zorlu uygulamalarda arıza riskini en aza indirmek için bu stratejileri kullanır.

Optimize edilmiş geometriye sahip Analitik Uygulamalar için Kuvars Tüpler daha fazla termal döngüye dayanır ve laboratuvar ortamlarında daha az arıza yaşar.

Tasarım Değişikliği | Stres Konsantrasyonu Üzerindeki Etkisi |

|---|---|

Kademeli geçişler | Ani stres artışlarını azaltır |

Rölyef çentikleri | Lokalize stresi hafifletir |

Fileto yarıçapları | Keskin köşe çatlaklarını önler |

Çoklu küçük çentikler | Stres dağılımını yumuşatır |

ASTM C1525 Termal Şok Doğrulaması için Suda Söndürme Test Yöntemleri

ASTM C1525 suda söndürme testi, kuvars tüplerin termal şoka ne kadar iyi direnç gösterdiğini değerlendirir. Bu testte teknisyenler seramik numuneleri yüksek bir sıcaklığa kadar ısıtır, ardından termal stres oluşturmak için suda hızla soğutur. Numuneleri görünür hasar açısından inceler ve malzemenin özelliklerini koruyup korumadığını belirlemek için eğilme mukavemetini hesaplarlar.

Kuvars cam 1000°C'nin üzerindeki sıcaklıklara dayanabilir Bu testte genellikle gözle görülür bir arıza veya güç kaybı görülmez. Bu yöntem, laboratuvarların ve üreticilerin Analitik Uygulamalar için Kuvars Tüplerin yüksek sıcaklık analizlerinde kullanılmadan önce katı dayanıklılık standartlarını karşıladığını doğrulamasına yardımcı olur.

ASTM C1525 testi, aşırı termal döngü altında tüp performansını tahmin etmek için güvenilir bir ölçüt sağlar.

Prosedür | Açıklama |

|---|---|

Isıtma | Önceden belirlenmiş yüksek sıcaklığa kadar ısıtılmış numuneler |

Söndürme | Termal stres oluşturmak için su banyosunda hızlı soğutma |

Teftiş | Hasar için görsel ve tahribatsız kontroller |

Eğilme Dayanımı | Numune boyutlarına ve kırılma yüküne göre hesaplama |

Neden Bazı Kuvars Tüpler Binlerce Termal Döngüden Sağ Çıkarken Diğerleri Erken Arızalanır?

Kuvars tüpler yüksek sıcaklıktaki analitik ortamlarda farklı kullanım ömürleri gösterir. Bazı tüpler binlerce termal döngüye dayanırken, diğerleri sadece birkaç yüz kullanımdan sonra çatlar veya bozulur. Devitrifikasyon, tavlama ve hidroksil içeriği gibi çeşitli faktörler bu farklılıkları açıklamaktadır.

Yüksek Sıcaklık Kuvars Camında Devitrifikasyon Mekanizmaları

Kuvars camı tekrarlanan yüksek sıcaklıklarla karşılaştığında devitrifikasyon başlar. Çekirdekli sıvı damlacıkları amorf matrisin içinde yavaşça oluşur ve zamanla bu damlacıklar daha hızlı büyüyen cepheler halinde birleşir. Sodyum, potasyum veya lityum gibi alkali elementlerden kaynaklanan kontaminasyon, 1000°C'nin üzerinde oksijen bakımından zengin atmosferlere maruz kalma ile birleştiğinde bu süreci hızlandırır ve tüpte gözle görülür değişikliklere yol açar.

Laboratuvar teknisyenleri genellikle uzun süreli kullanımdan sonra Analitik Uygulamalar için Kuvars Tüplerde sütlü bölgeler veya pürüzlü yüzeyler fark eder. Bu görsel göstergeler kristal yapıların oluşmaya başladığına işaret eder, bu da tüpü zayıflatır ve termal şok arızası riskini artırır. Camın içinde tutulması devitrifikasyon bölgesi veya çok yavaş soğutma kristallerin büyümesine izin vererek tüp ömrünü kısaltır.

Devitrifikasyon, özellikle kirlenme veya yanlış soğutma meydana geldiğinde bazı tüplerin neden erken arızalandığını açıklar.

Önemli Noktalar:

Kirlenme ve yüksek sıcaklık devitrifikasyonu yönlendirir.

Görsel işaretler sütlü görünüm ve pürüzlülük içerir.

Yavaş soğutma kristal büyüme riskini artırır.

Tavlama Noktası Özellikleri ve Stres Giderme Üzerindeki Etkileri

Tavlama kuvars tüplerdeki iç gerilimleri ortadan kaldırır. Üreticiler tüpleri tavlama noktasına kadar (tipik olarak 1120°C civarında) ısıtır ve kontrollü bir hızda soğutmadan önce birkaç saat bekletir. Bu işlem, doğru yapılmadığı takdirde termal şok direncini 50%'ye kadar azaltabilen artık gerilim birikimini önler.

Uygun şekilde tavlanmış tüpler ortam sıcaklığı ile 1100°C arasında 5.000'den fazla termal döngüden sağ çıkarken, yetersiz işlenmiş tüpler yalnızca 500-1.000 döngüden sonra arızalanabilir. Üretim partilerinden elde edilen veriler, tavlamadan sonra saatte 50°C'de programlı soğutmanın gerilimin azaltılmasını sağladığını ve boru dayanıklılığını en üst düzeye çıkardığını göstermektedir. Artık gerilime sahip tüplerin tekrarlanan işlemlerde deforme olma veya çatlama olasılığı daha yüksektir. termal döngü.

Üreticiler tutarlı tüp performansı sağlamak için hassas tavlama protokolleri kullanmaktadır.

Tavlama Faktörü | Tüp Uzun Ömürlülüğü Üzerindeki Etkisi |

|---|---|

Doğru tavlama noktası | Stresi en üst düzeye çıkarır |

Programlanmış soğutma hızı | Artık gerilimi önler |

Yetersiz tavlama | Döngü dayanıklılığını azaltır |

Yüksek Sıcaklık Faz Kararlılığı Üzerinde OH İçeriğinin Etkisi

Hidroksil (OH) grupları kuvars camın kararlı yapısını bozar. Bu gruplar ağdaki Si-O bağlarını kırarak gözenekliliği artırır ve kimyasal stabiliteyi, yoğunluğu ve viskoziteyi azaltır. Hidroksil gruplarının varlığı ayrıca yumuşama sıcaklığını düşürür ve kristalleşmeyi teşvik ederek tüpleri yüksek sıcaklıkta bozulmaya karşı daha savunmasız hale getirir.

Yüksek OH içeriğine sahip kuvars tüpler yapısal mukavemet, ısı direnci ve optik homojenlikte azalma gösterir. Bu değişiklikler faz kararlılığını azaltır ve termal döngü sırasında arıza olasılığını artırır. Laboratuvarlar, dayanıklılığı ve performansı korumak için OH içeriği 30 ppm'in altında olan tüpleri tercih etmektedir.

Düşük OH içeriği, zorlu ortamlarda Analitik Uygulamalara yönelik güvenilir Kuvars Tüpler için gereklidir.

Önemli Noktalar:

Yüksek OH içeriği kimyasal ve yapısal stabiliteyi azaltır.

Düşük OH içeriği faz stabilitesini ve tüp ömrünü artırır.

OH grupları kristalleşmeyi teşvik eder ve ısı direncini düşürür.

Analitik Fırın Sistemlerinde Operasyonel Parametreler Kuvars Tüp Uzun Ömürlülüğünü Nasıl Optimize Eder?

Operasyonel parametreler belirleyici bir rol oynar Analitik fırın sistemlerinde kuvars tüplerin ömrünün belirlenmesinde. Bu parametreler arasında sıcaklık rampa hızları, fırın tasarım özellikleri ve numune girişi ve çıkarılması sırasında mekanik stresin ele alınması yer alır. Bu faktörlerin neden önemli olduğunu anlamak, laboratuvarların tüp ömrünü en üst düzeye çıkarmasına ve güvenilir analitik sonuçları korumasına yardımcı olur.

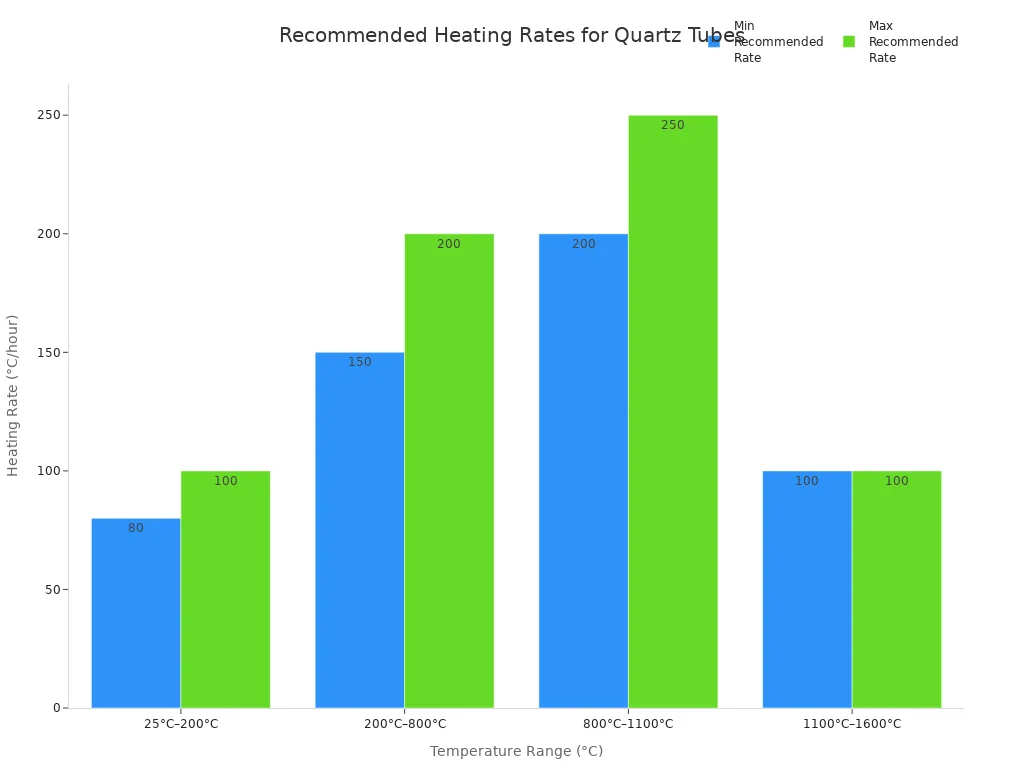

Farklı Analitik Yöntemler için Sıcaklık Rampa Oranı Optimizasyonu

Sıcaklık artış hızları kuvars tüplerin maruz kaldığı gerilimi doğrudan etkiler. Hızlı ısıtma veya soğutma kullanan laboratuvarlar tüpleri ani genişleme veya daralmaya maruz bırakır, bu da çatlama riskini artırır ve hizmet ömrünü kısaltır. Teknisyenler rampa hızlarını optimize ederek termal gradyanları azaltabilir ve tüplerin erken arızalanmasını önleyebilir.

Önerilen rampa hızları sıcaklık aralığına göre değişir ve bu yönergelere uyulması tüp bütünlüğünün korunmasına yardımcı olur. Örneğin, 25°C'den 200°C'ye ısıtma saatte 80-100°C'yi aşmamalı, 800°C'den 1100°C'ye gibi daha yüksek aralıklarda ise saatte 200-250°C'ye kadar izin verilmelidir. Sık döngü gerektiren analitik yöntemler, iç gerilim oluşumunu en aza indirdiği için daha yavaş rampa hızlarından yararlanır.

Bu tavsiyelerin görsel bir özeti aşağıdaki tabloda yer almaktadır:

Önemli Noktalar:

Daha yavaş rampa hızları termal gerilimi azaltır ve boru ömrünü uzatır.

Farklı analitik yöntemler özel rampa hızı ayarları gerektirir.

Tutarlı rampa hızı kontrolü ani tüp arızasını önler.

Kuvars Tüp Uzun Ömürlülüğünü Artıran Fırın Tasarım Özellikleri

Fırın tasarım özellikleri kuvars tüplerin dayanıklılığını önemli ölçüde etkiler. Mühendisler, tüp boyunca eşit sıcaklık sağlamak için eşit dağılımlı ısıtma elemanları ve düşük termal kütle yalıtımına sahip modern fırınlar tasarlar. Bu özellikler, lokal gerilime ve nihai tüp arızasına neden olabilecek sıcak noktaları ve termal gradyanları önler.

Seramik ve alümina tapaların stratejik olarak yerleştirilmesi, özellikle sızdırmazlık O-ringlerinin ısıya karşı savunmasız olduğu boru uçlarında dengeli sıcaklıkların korunmasına yardımcı olur. Üç bölgeli fırın modelleri uçlarda ekstra güç sağlayarak sıcaklık homojenliğini daha da iyileştirir ve termal şok riskini azaltır. Radyasyon kalkanları ve yalıtım tapaları da ısı kaybını en aza indirerek istikrarlı çalışma koşullarını destekler.

Aşağıdaki tabloda temel fırın tasarım özellikleri ve bunların faydaları özetlenmektedir:

Tasarım Özelliği | Fayda |

|---|---|

Eşit ısıtma elemanları | Sıcak noktaları önler |

Düşük termal kütle yalıtımı | Verimliliği artırır |

Seramik/alümina tapa yerleşimi | Dengeli sıcaklığı korur |

3 bölgeli güç artırma | Son sıcaklık homojenliğini iyileştirir |

Radyasyon kalkanları/izolasyon tapaları | Termal kayıpları azaltır |

Numune Girişi ve Çıkarılması Sırasındaki Mekanik Stres Faktörleri

Numune işleme sırasındaki mekanik stres kuvars tüplerin ömrünü kısaltabilir. Ani darbeler, numunelerin yanlış yerleştirilmesi veya çıkarılması, mikro çatlaklar oluşturan veya tüp yapısını zayıflatan lokalize kuvvetler ortaya çıkarır. Zamanla bu küçük kusurlar büyür ve tüpü termal şoka karşı daha hassas hale getirir.

Teknisyenler yumuşak, kontrollü hareketler kullanarak ve numunelerin girişten önce önceden ısıtılmasını sağlayarak mekanik stresi en aza indirebilirler. Düzenli bakım ve eğitim, personelin riskli kullanım uygulamalarını fark etmesine ve bunlardan kaçınmasına yardımcı olur. Tutarlı prosedürler kazara hasar olasılığını azaltır ve daha uzun tüp hizmet ömrünü destekler.

Önemli Noktalar:

Nazik örnek işleme mikro çatlakları önler.

Örneklerin ön ısıtması termal ve mekanik şoku azaltır.

Rutin eğitim ve bakım En iyi uygulamaları teşvik etmek.

Analitik Kuvars Tüplerde Termal Şok Direncini İyileştiren Üretim Gelişmeleri Nelerdir?

Üretimdeki gelişmeler, analitik laboratuvarlardaki kuvars tüplerin dayanıklılığını değiştirmiştir. Bu gelişmeler tüplerin daha fazla termal döngüye dayanmasına yardımcı olur ve ani arıza riskini azaltır. Bu ilerlemelerin neden önemli olduğunu anlamak, laboratuvarların zorlu uygulamalar için en iyi ürünleri seçmesine yardımcı olabilir.

Çok Aşamalı Tavlama Protokolü Geliştirme ve Optimizasyonu

Çok aşamalı tavlama protokolleri kuvars tüplerin termal şok direncini artırır. Üreticiler, iç gerilimleri gidermek ve tüp mukavemetini artırmak için belirli sıcaklıklarda kontrollü ısıtma ve soğutma döngüleri kullanmaktadır. Bu işlem, tüplerin oda sıcaklığı ile 1100°C arasında 5.000'den fazla termal döngüye dayanmasını sağlar; bu da eski yöntemlere göre önemli bir gelişmedir.

Hem gerilme noktasında hem de tavlama noktasında sıcaklık tutma yönteminin kullanılması gerilim azaltma işleminin tamamlanmasını sağlar. Üretim partilerinden elde edilen veriler, bu protokollerle tavlanan tüplerin tek aşamalı yöntemlerle işlenenlere kıyasla termal şoka karşı 30-50% daha yüksek dirence sahip olduğunu göstermektedir. Laboratuvarlar daha az tüp değişiminden ve daha güvenilir analitik sonuçlardan faydalanmaktadır.

Çok aşamalı tavlama, modern boruların yüksek sıcaklıklı ortamlarda neden daha uzun süre dayandığını açıklar.

Önemli Noktalar:

İç stresi azaltır

Döngü dayanıklılığını artırır

Güvenilirliği artırır

Yüzey İşleminin Termal Döngü Performansı Üzerindeki Etkisi

Yüzey kalitesi, termal döngü sırasında kuvars tüplerin performansında çok önemli bir rol oynar. Pürüzsüz bir yüzey, parçacık yapışmasını önler ve plazma ile geliştirilmiş kimyasal buhar biriktirme gibi işlemler için hayati önem taşıyan homojen gaz akışını sağlar. Gelişmiş üretim teknikleri, tüplerin tekrarlanan ısıtma ve soğutma işlemlerinde özelliklerini korumalarına yardımcı olan yüksek kaliteli yüzeyler oluşturur.

Pürüzlü yüzeylere sahip borularda mikro çatlaklar daha kolay gelişir ve bu da erken arızaya yol açabilir. Araştırmalar, yüzey pürüzlülüğü 0,4 μm'nin altında olan tüplerin termal döngü sırasında daha pürüzlü yüzeylere sahip olanlara göre 25%'ye kadar daha düşük arıza oranlarına sahip olduğunu göstermektedir. Üstün yüzey kalitesine sahip tüpleri seçen laboratuvarlar, daha az kesinti ve daha uzun tüp ömrü deneyimlemektedir.

Yüzey kaplamasının etkisinin bir özeti aşağıdaki tabloda yer almaktadır:

Yüzey Kaplama Kalitesi | Termal Döngü Performansı |

|---|---|

Pürüzsüz (<0,4 μm Ra) | Daha düşük arıza oranı, daha iyi gaz akışı |

Pürüzlü (>0,4 μm Ra) | Daha yüksek mikro çatlak ve arıza riski |

Termal Genleşme Tutarlılığı için İstatistiksel Süreç Kontrolü

İstatistiksel süreç kontrolü (SPC), her kuvars tüp partisinin katı termal genleşme standartlarını karşılamasını sağlar. Üreticiler, tutarlılığı korumak ve zayıf noktaları önlemek için üretim sırasında termal genleşme katsayısını izler. Bu yaklaşım, öngörülebilir performansa ve daha az beklenmedik arızaya sahip tüplere yol açar.

SPC, 0,5 × 10-⁶ K-¹ hedef katsayısından sapmaları tespit etmek için gerçek zamanlı verileri ve otomatik denetim sistemlerini kullanır. Üreticiler SPC'yi uyguladıklarında, üretim partileri arasında ±5% varyasyon elde ederler, bu da tüplerin hızlı sıcaklık değişimleri altında arızalanma riskini azaltır. Analitik Uygulamalar için Kuvars Tüpleri doğrulanmış SPC ile kullanan laboratuvarlar, tüplerin uzun ömürlülüğü konusunda daha fazla güvene sahip olurlar.

SPC gibi üretim gelişmeleri, modern boruların neden daha yüksek güvenilirlik ve performans sunduğunu açıklamaktadır.

Önemli Noktalar:

Tutarlı malzeme özellikleri sağlar

Arıza riskini azaltır

Güvenilir analitik sonuçları destekler

Analitik Laboratuvarlar Kuvars Tüplerin Hizmet Ömrünü Uzatmak İçin Önleyici Bakımı Nasıl Uygulayabilir?

Önleyici bakım, analitik laboratuvarlarda kuvars tüplerin kullanım ömrünün uzatılmasında hayati bir rol oynar. Yapılandırılmış inceleme ve değiştirme protokolleri uygulayan laboratuvarlar beklenmedik arızaları azaltır ve tutarlı analitik performansı korur. Bu uygulamaların neden önemli olduğunu anlamak, laboratuvarların Analitik Uygulamalar için Kuvars Tüplerin değerini en üst düzeye çıkarmasına yardımcı olur.

Devitrifikasyon Tespiti için Görsel Muayene Kriterleri

Görsel inceleme, laboratuvar personelinin yıkıcı tüp arızası meydana gelmeden önce erken devitrifikasyon belirtilerini tespit etmesini sağlar. Teknisyenler, kristalleşmenin başladığını gösteren sütlü veya bulutlu bölgeler, yüzey pürüzlülüğü ve tüp şeffaflığındaki değişiklikleri ararlar. Bu görsel ipuçları genellikle tekrarlanan yüksek sıcaklık döngülerinden veya kirleticilere maruz kaldıktan sonra ortaya çıkar ve tüpün yapısının bozulmaya başladığını gösterir.

Her 500 analitik döngüde bir yapılan düzenli incelemeler, laboratuvarların risk altındaki tüpleri belirlemelerine yardımcı olur, çünkü veriler ısıtılmış uzunluğun 10%'sini aşan devitrifikasyon bölgelerinin yakın bir arızayı öngördüğünü göstermektedir. Teknisyenler ayrıca tüp çapını da ölçer, çünkü 0,2 mm'den fazla bir artış, biriken termal stres nedeniyle yapısal zayıflamaya işaret eder. Görsel inceleme yoluyla erken tespit, laboratuvarların analitik sonuçları tehlikeye atmadan önce tüpleri değiştirmesine olanak tanır.

Rutin görsel kontroller proaktif bir bakım programının temelini oluşturur.

Önemli Noktalar:

Sütlü bölgeler ve pürüzlülük sinyal devitrifikasyonu.

Çap değişiklikleri yapısal stresi gösterir.

Düzenli denetimler beklenmedik arızaları önler.

Laboratuvara Özel Tüp Değiştirme Protokollerinin Geliştirilmesi

Her laboratuvar, kullanım modellerine ve analitik taleplere göre kendi tüp değiştirme protokolünü geliştirir. Personel termal döngülerin sayısını, maksimum çalışma sıcaklıklarını ve hızlı soğuma veya güç kaybı vakalarını takip eder. Bu kayıtlar, laboratuvarların bir tüpün güvenilir hizmet ömrünün sonuna ne zaman ulaşacağını tahmin etmesine yardımcı olur.

600'den fazla kurulumdan elde edilen veriler, görsel işaretler veya boyutsal değişikliklerle tetiklenen proaktif değişimin acil duruş süresini 40% oranında azalttığını göstermektedir. Laboratuvarlar ayrıca temizlik ve kullanım için temizlikten önce fırının soğumasını beklemek, yumuşak fırçalar kullanmak ve sert kimyasallardan kaçınmak gibi en iyi uygulamaları takip etmektedir. Bu adımlar tüpü zayıflatabilecek çizikleri ve kimyasal reaksiyonları önler.

Özet tablo, temel protokol unsurlarını vurgular:

Protokol Öğesi | Amaç |

|---|---|

Çevrim sayısı takibi | Tüp ömrünü tahmin eder |

Görsel ve boyutsal kontroller | Arızanın erken belirtilerini tespit eder |

Programlı temizlik | Tüp bütünlüğünü korur |

Proaktif değiştirme | Acil arıza süresini azaltır |

Termal Döngü Geçmişine Dayalı Ömür Tahmin Modelleri

Ömür tahmin modelleri, bir kuvars tüpün ne zaman arızalanacağını tahmin etmek için geçmiş verileri kullanır. Laboratuvarlar, doğru modeller oluşturmak için döngü sayısı, sıcaklık aralıkları ve herhangi bir termal şok olayı hakkında bilgi toplar. Bu modeller, tüpler kritik arıza noktalarına ulaşmadan önce personelin değişimleri planlamasına yardımcı olur.

İstatistiksel analiz, kontrollü rampa hızlarına ve düşük OH içeriğine sahip tüplerin 5.000 döngüden fazla dayandığını, hızlı sıcaklık değişikliklerine veya kontaminasyona maruz kalanların ise 500-1.000 döngüden sonra arızalanabileceğini göstermektedir. Laboratuvarlar, döngü geçmişini denetim sonuçlarıyla birleştirerek bakım programlarını optimize edebilir ve maliyetleri en aza indirebilir. Tahmine dayalı modeller, analitik işlemlerin kesintisiz ve kalite standartlarıyla uyumlu kalmasını sağlar.

Etkili kullanım ömrü tahmini, doğru kayıt tutmaya ve düzenli veri analizine dayanır.

Önemli Noktalar:

Geçmiş veriler tahmin doğruluğunu artırır.

Kontrollü koşullar tüp ömrünü uzatır.

Tahmine dayalı modeller kesintisiz operasyonları destekler.

Termal şok direnci, Analitik Uygulamalar için Kuvars Tüplerin yüksek sıcaklıktaki laboratuvar ortamlarında ne kadar uzun süre dayanacağını doğrudan belirler. En iyi teknik uygulamaları ve önleyici bakım rutinlerini takip eden laboratuvarlar daha az arıza ve daha güvenilir sonuçlar elde etmektedir.

Flanş ve boru arasındaki zayıf sızdırmazlık oksijen veya nemin girmesine izin verir, bu da yüksek sıcaklıklarda silikonla reaksiyona girerek boru ömrünü kısaltan kusurlu bir tabaka oluşturabilir.

Kuvars tüpler tekrarlanan ısı-soğutma döngülerine diğer bazı malzemelerden daha az direnç gösterir, bu nedenle sık döngü çatlaklara veya yorulmaya neden olabilir.

Tartışılan stratejilerin ve izleme tekniklerinin uygulanması, laboratuvarların optimum tüp performansı elde etmesine ve hizmet ömrünü uzatmasına yardımcı olur.

SSS

Analitik laboratuvarlardaki kuvars tüpler için termal şok direnci neden önemlidir?

Termal şok direnci, hızlı sıcaklık değişimleri sırasında tüplerin çatlamasını önler.

Yüksek dirençli kuvars tüpler daha uzun ömürlüdür ve değiştirme maliyetlerini azaltır.

Laboratuvarlar tutarlı sonuçlar için dayanıklı tüplere güvenir.

İpucu: En iyi performans için düşük termal genleşme katsayısına sahip tüpleri seçin.

Geometrik süreksizlikler kuvars tüplerde arıza riskini neden artırır?

Geometrik süreksizlikler ısıtma ve soğutma sırasında stres noktaları oluşturur.

Stres, kaynaklı bağlantılarda veya çap değişikliklerinde yoğunlaşarak çatlaklara neden olur.

Üreticiler bu riski en aza indirmek için boruları yumuşak geçişlerle tasarlar.

Özellik | Etki |

|---|---|

Kaynaklı bağlantılar | Yüksek stres |

Yumuşak geçişler | Daha düşük arıza riski |

Laboratuvarlar kuvars tüplerdeki OH içeriğini neden izlemelidir?

Yüksek OH içeriği, yüksek sıcaklıklarda kuvars yapısını zayıflatır.

Düşük OH içeriğine sahip tüpler devitrifikasyona karşı dirençlidir ve daha uzun ömürlüdür.

Laboratuvarlar OH seviyelerini doğrulamak için kızılötesi spektroskopi kullanır.

Önemli Noktalar:

Düşük OH içeriği tüp ömrünü uzatır.

Yüksek OH içeriği başarısızlığı hızlandırır.

Kuvars tüpün uzun ömürlü olması için önleyici bakım neden önemlidir?

Önleyici bakım, boru bozulmasının erken belirtilerini tespit eder.

Düzenli denetimler ve planlı değişimler beklenmedik arızaları önler.

Laboratuvarlar, bakım protokollerini takip ederek güvenilir operasyonlar sürdürür.

🛠️ Not: En iyi sonuçlar için tüpleri her 500 döngüde bir kontrol edin.

Kontrollü sıcaklık artış hızları neden kuvars tüp ömrünü uzatır?

Kontrollü rampa hızları, ısıtma ve soğutma sırasında termal stresi azaltır.

Yavaş sıcaklık değişimlerine maruz kalan tüpler daha fazla döngüde hayatta kalır.

Teknisyenler, analitik yöntem gereksinimlerine göre rampa hızlarını ayarlar.

Rampa Oranı | Tüp Uzun Ömürlülüğü |

|---|---|

Hızlı | Daha kısa |

Kontrollü | Daha uzun |