Kuvars tüp sistemlerindeki basınç, derin vakumdan son derece yüksek pozitif değerlere kadar değişen kayda değer bir değişkenlik gösterir. Standart uygulamalarda basınç genellikle 1 ila 10 atmosfer arasında değişirken, özel yüksek basınçlı kullanımlar 150 MPa'ya kadar ulaşabilir. Bir kuvars cam tüpün içindeki gerçek basınç malzeme kalitesi, duvar kalınlığı, çap ve sıcaklık gibi faktörlere bağlıdır. Yüksek kaliteli tüpler büyük okyanus derinliklerinde bulunanlara benzer basınçlara dayanabilir, ancak gradyanlar ve operasyonel değişiklikler basıncın nadiren aynı kaldığı anlamına gelir.

Uygulama Türü | Basınç Aralığı (atm) | Notlar |

|---|---|---|

Standart Uygulamalar | 1'den 10'a kadar | Düşük ila orta basınç için tasarlanmıştır |

Yüksek Basınç Uygulamaları | 100-150 | Güvenlik için özel tasarımlar gerektirir |

Önemli Çıkarımlar

Kuvars tüpler atmosferik basınçtan yüksek basınçlı uygulamalara kadar çeşitli basınç koşulları altında çalışır. Özel ihtiyaçlarınıza göre doğru tüpü seçin.

Sıcaklık değişiklikleri sızdırmaz kuvars tüplerin içindeki basıncı önemli ölçüde etkiler. Basınçla ilgili arızaları önlemek için sıcaklığı yakından izleyin.

Kuvars tüplerin uzunluğu boyunca basınç gradyanları oluşabilir ve bu da proses homojenliğini etkileyebilir. Tutarlı sonuçlar elde etmek için birden fazla noktada basıncı düzenli olarak kontrol edin.

Sızıntılar ve geçirgenlik kuvars sistemlerde basınç kaybına yol açabilir. Sabit basıncı ve sistem bütünlüğünü korumak için düzenli denetimler gerçekleştirin.

Başlatma ve kapatma sırasında, termal şoktan kaçınmak için basınç değişikliklerini dikkatli bir şekilde yönetin. Yavaş rampa hızları kuvars tüplerin ömrünü uzatmaya yardımcı olur.

Farklı Kuvars Tüp Uygulamalarında Hangi Basınç Koşulları Mevcuttur?

Kuvars tüpler, her biri belirli endüstriyel ve laboratuvar ihtiyaçlarına uygun olan çok çeşitli basınç koşulları altında çalışır. Kuvars tüp sistemlerindeki basınç atmosferikten derin vakuma veya yüksek pozitif değerlere kadar değişebilir. Bu rejimlerin anlaşılması, kullanıcıların doğru kuvars cam tüpü seçmesine ve güvenli, etkili çalışmayı sürdürmesine yardımcı olur.

Atmosferik Basınç: Sıfır Diferansiyel Uygulamaları

Atmosferik basınç uygulamaları, laboratuvarlarda ve endüstride kuvars cam tüp kullanımı için en yaygın olanlardır. Birçok tüp fırını ve reaksiyon sahası 1 atmosferde çalışır, bu da tüpün içindeki ve dışındaki basıncın dengelendiği anlamına gelir. Bu sıfır fark, tüp duvarlarındaki mekanik gerilimi azaltır ve daha ince tasarımlara olanak tanır.

Bu ortamlardaki kuvars tüpler genellikle ısıtma, sinterleme veya görsel izleme için reaksiyon odaları olarak hizmet eder. Şeffaflıkları ve temizlikleri, özellikle prosesler doğrudan gözlem gerektirdiğinde, onları kontaminasyonsuz ortamlar için ideal hale getirir. Erimiş silika yapısı mükemmel termal stabilite ve kimyasal direnç sağlayarak yüksek sıcaklıkta güvenli çalışmayı destekler.

Güvenlik ve tasarım göz önünde bulundurulduğunda, kullanıcılar duvar kalınlığı ve çapın nominal çalışma basıncını etkilediğini unutmamalıdır. Çatlak veya aşınmaya karşı düzenli kontroller şarttır ve uygun ısıtma uygulamaları termal şokun önlenmesine yardımcı olur.

Yaygın kullanımlar: Tüp fırınlar, görsel izleme, temiz ortamlar

Basınç aralığı: 1 atm (101,3 kPa)

Tasarım odağı: Termal stabilite, minimum mekanik stres

Vakum Basınç Aralıkları: Düşük, Orta, Yüksek ve Ultra Yüksek

Vakum uygulamaları, kuvars cam tüp sistemlerinin düşük iç basıncı korurken harici atmosferik basınca dayanmasını gerektirir. Bu sistemler yarı iletken üretimi, ince film biriktirme ve gaz giderme gibi süreçleri destekler. Kuvars tüp vakum sistemlerindeki basınç, kaba vakumdan ultra yüksek vakuma kadar çeşitli büyüklük derecelerini kapsayabilir.

Aşağıdaki tabloda standart vakum sınıflandırmaları ve bunlara karşılık gelen basınç aralıkları özetlenmektedir:

Vakum Sınıflandırması | Basınç Aralığı (mbar) | Basınç Aralığı (Paskal) | Basınç Aralığı (Torr) |

|---|---|---|---|

Kaba vakum (RV) | 1000 - 1 | 100000 - 100 | 750 - 0.75 |

Orta vakum (MV) | 1 - 10^-3 | 100 - 0.1 | 0.75 - 0.00075 |

Yüksek vakum (HV) | 10^-3 - 10^-7 | 0.1 - 0.00001 | 0.00075 - 0.00000075 |

Ultra yüksek vakum (UHV) | 10^-7 - 10^-14 | 0.00001 - 0.0000001 | 0.00000075 - 0.00000000075 |

Vakum dereceli kuvars tüpler, dış basınçtan kaynaklanan çökmeye karşı koymak için yeterli duvar kalınlığına sahip olmalıdır. Daha uzun veya daha ince tüpler takviye gerektirebileceğinden, tasarımda tüpün uzunluğu ve çapı da dikkate alınır. Birçok vakum prosesi 1200°C'ye kadar sıcaklıklarda çalışmaktadır, bu nedenle termal stabilite önemli bir gereklilik olmaya devam etmektedir.

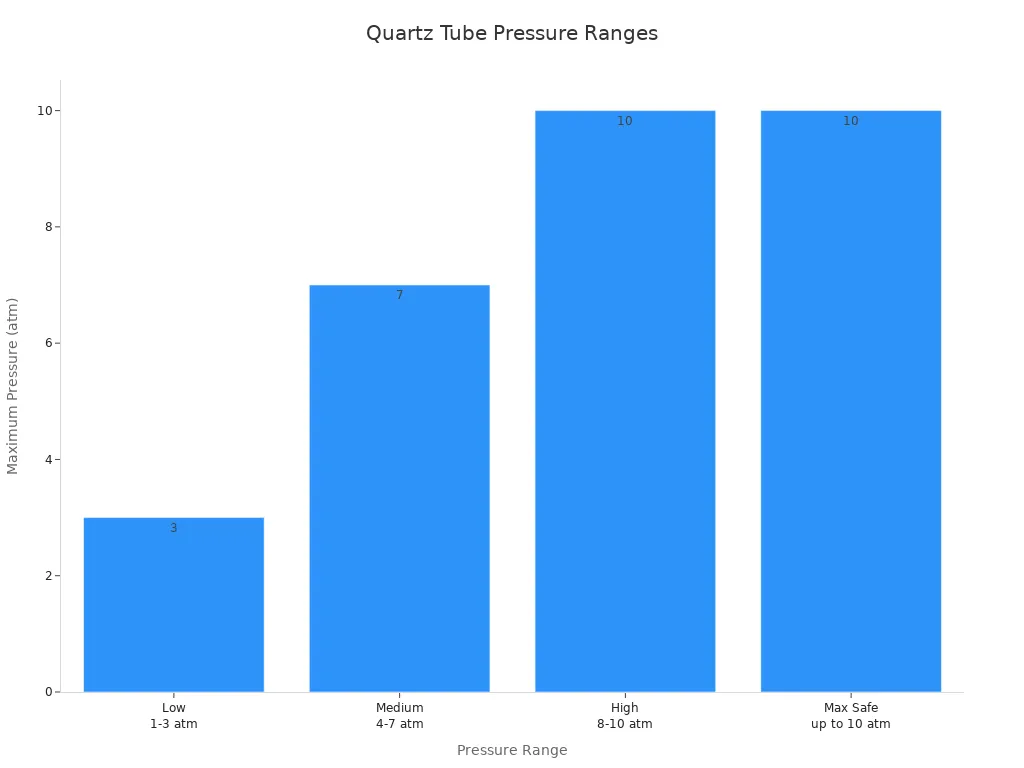

Pozitif Basınç Rejimleri: Düşük, Orta ve Yüksek Basınçlı Çalışma

Pozitif basınç rejimleri, genellikle kimyasal reaktörlerde veya basınçlı araĢtırmalarda kullanılan atmosferik basıncın üzerindeki iç basınçları içerir. Bir kuvars cam tüp için nominal çalışma basıncı duvar kalınlığına, çapa ve belirli işlem sıcaklığına bağlıdır. Üreticiler tipik olarak standart tüpler için 10 atm'ye kadar maksimum güvenli çalışma basınçları önerir ve güçlendirilmiş tasarımlar daha yüksek değerleri idare eder.

Aşağıdaki tabloda ana pozitif basınç sınıflandırmaları özetlenmektedir:

Basınç Aralığı | Açıklama |

|---|---|

Düşük | 1 ila 3 atm |

Orta | 4 ila 7 atm |

Yüksek | 8 ila 10 atm |

Maksimum Güvenli | 10 atm'ye kadar (standart), güçlendirilmiş için daha yüksek |

Yüksek basınçlı uygulamalar mekanik destek ve duvar kalınlığına dikkat edilmesini gerektirir. Sıcaklık arttıkça tüpün basınçla başa çıkma kabiliyeti azalır, bu nedenle tasarıma güvenlik marjları eklenmelidir. Hidrotermal sentez gibi özel kullanımlar için tüpler onlarca megapaskal basınca ulaşabilir, bu da ekstra kalın duvarlar ve sıkı güvenlik protokolleri gerektirir.

Pozitif basınçlı çalışma için temel faktörleri özetlemek gerekirse:

Duvar kalınlığı ve çapı: Basınç kapasitesini doğrudan etkiler

Sıcaklık: Daha yüksek sıcaklıklar basınç toleransını azaltır

Mekanik destek: Yüksek basınç güvenliği için gereklidir

Uygulama: Kimyasal reaktörler, basınçlı CVD, araştırma reaktörleri

Çalışan Kuvars Tüplerin İçindeki Gerçek Basıncı Ne Belirler?

Kuvars tüp sistemlerindeki basınç, birbiriyle etkileşim halinde olan çeşitli faktörlere bağlıdır. Gaz beslemesi, sıcaklık değişiklikleri ve sızıntıların tümü, bir kuvars cam tüp içindeki gerçek basıncın belirlenmesinde önemli rol oynar. Bu etkilerin anlaşılması, kullanıcıların güvenli çalışmayı sürdürmelerine ve uygulamaları için nominal çalışma basıncına ulaşmalarına yardımcı olur.

Gaz Besleme ve Vakum Pompalama Dengesi

Gaz beslemesi ve vakum pompalama, kuvars tüp sistemlerindeki temel basıncı belirler. Operatörler gaz tüpü basıncını 3 PSI'nin altında sınırlamak için basınç regülatörleri kullanır ve termal şoku önlemek için akış hızları tipik olarak 200 ml/dak'nın altında kalır. 4L/S döner kanatlı pompaya sahip olanlar gibi verimli vakum istasyonları, sürekli çalışma sırasında 10 Pa kadar düşük sabit basıncı korur.

Basınç stabilitesi, gaz girişi ve çıkışının dengelenmesine bağlıdır. Vakum veya düşük basınç koşulları için tasarlanmış kuvars cam tüp sistemleri 0,2 barın altında çalışır ve vakum pompasının verimliliği kuvars tüp ortamlarındaki basıncı doğrudan etkiler. Gaz akış hızları arttığında basınç yükselir, ancak aşırı akış düzensiz ısınmaya ve strese neden olabilir.

Önemli noktalar:

Gaz beslemesi ve vakum pompalama kontrolü basınç kararlılığı

Düşük akış hızları ve verimli pompalar termal şoku önler

Kuvars tüp içindeki basınç regülatör ve pompa ayarlarına bağlıdır

Sızdırmaz Sistemlerde Sıcaklık Kaynaklı Basınç Değişimleri

Sızdırmaz kuvars cam tüp sistemlerindeki sıcaklık değişimleri basıncın yükselmesine veya düşmesine neden olur. İdeal gaz yasası, basıncın sıcaklıkla birlikte arttığını belirtir Gaz hacmi ve miktarı sabit kaldığında. Bilim insanları Guillaume Amontons ve Joseph Louis Gay-Lussac basınç ve sıcaklığın doğrusal bir ilişkiye sahip olduğunu ortaya koymuştur, P ∝ T olarak ifade edilir.

Oda sıcaklığından daha yüksek bir sıcaklığa ısıtılan sızdırmaz bir tüpün basıncı, sıcaklık artışıyla aynı faktörde artacaktır. Örneğin, sıcaklık iki katına çıkarsa, basınç da iki katına çıkar; bu da P = k × T kullanılarak hesaplanabilir. Bu etki, nominal çalışma basıncının hassas bir şekilde kontrol edilmesini gerektiren prosesler için önemlidir.

Faktör | Basınç Üzerindeki Etkisi | Nedensel İlişki |

|---|---|---|

Sıcaklık Artışı | Basınç Yükseliyor | Doğrudan orantılı (P ∝ T) |

Sabit Hacim | Sadece Sıcaklık Nedeniyle Basınç Değişimi | Hacim değişikliği yok, sadece sıcaklık basıncı etkiliyor |

Mühürlü Sistem | Gaz Kaybı Yok | Sıcaklık tarafından belirlenen basınç |

Sızıntı Oranları ve Conta ve Duvarlardan Sızma

Contalar ve kuvars cam tüp duvarlarından sızıntılar ve geçirgenlik tüpün içindeki basıncı düşürebilir. Küçük sızıntılar veya malzeme geçirgenliği bile gazın kaçmasına izin verir, bu da zamanla basıncı azaltır. İdeal gaz yasası, tüpte daha az gaz partikülünün özellikle vakum sistemlerinde daha düşük basınç anlamına geldiğini gösterir.

Operatörler, kuvars tüp uygulamalarında istenen basıncı korumak için sızıntı oranlarını izler. Helyum ve diğer küçük moleküller yüksek sıcaklıklarda kuartza nüfuz edebilir, bu nedenle sürekli pompalama veya düzenli kontroller gereklidir. Sıkı contaların korunması ve aşınmanın kontrol edilmesi basıncın sabit tutulmasına yardımcı olur.

Özet:

Sızıntılar ve geçirgenlik basıncı düşürür

Düzenli denetim ve bakım şarttır

Kuvars tüpte kararlı basınç için iyi sızdırmazlık elemanları gerekir

Çalışma Sırasında Kuvars Tüp Uzunluğu Boyunca Hangi Basınç Değişimleri Meydana Gelir?

Kuvars tüp sistemlerindeki basınç, tüpün uzunluğu boyunca sabit kalmaz. Uzamsal ve sıcaklık kaynaklı gradyanlar genellikle çalışma sırasında gelişerek proses sonuçlarını etkiler. Bu değişimlerin anlaşılması, kullanıcıların kuvars cam tüp performansını optimize etmelerine ve proses homojenliğini korumalarına yardımcı olur.

Akışkan Sistemlerde Basınç Gradyanları (CVD, Taşıyıcı Gaz Fırınları)

Mühendisler, kimyasal buhar biriktirme (CVD) reaktörleri ve taşıyıcı gaz fırınları gibi akışkan kuvars cam tüp sistemlerinde basınç gradyanlarını gözlemler. Gaz bir uçtan girip diğer uçtan çıkarak girişten çıkışa bir basınç düşüşü yaratır. TOQUARTZ'dan alınan veriler, standart tüpler boyunca 15-30%'lik bir basınç değişimi gösterirken, daha uzun veya daha dar tüplerde daha yüksek gradyanlar görülür.

Basınç farklılıkları, tüp uzunluğu ile artan ve çap ile azalan viskoz akış direncinden kaynaklanır. Örneğin, 50 mm çapında ve 500 sccm akış hızına sahip 1 metrelik bir tüp 1,15 mbar giriş basıncı ve 0,85 mbar çıkış basıncı gösterebilir. Bu gradyanlar, alt tabakaların proses gazlarına maruz kalmasını doğrudan etkileyerek eşit olmayan biriktirme oranlarına yol açar.

Önemli noktalar:

Basınç gradyanları tüp uzunluğu ve akış hızı ile artar

Daha büyük çaplarda homojenlik artar

Süreç kontrolü, basıncın birden fazla noktada izlenmesini gerektirir

Sızdırmaz Tüplerde Sıcaklık Kaynaklı Basınç Değişimleri

Sızdırmaz kuvars cam tüp sistemleri, tüp boyunca sıcaklık farklılıklarından kaynaklanan basınç değişiklikleri yaşar. İdeal gaz kanunu, tüp kapalı olsa bile basıncın sıcak bölgelerde yükseldiğini ve soğuk bölgelerde düştüğünü açıklar. 1 atm'de mühürlenmiş ve 300K'dan 1200K'ya ısıtılmış bir tüp, sıcak bölgede 4 atm'ye kadar ulaşabilirken, soğuk bölge 1 atm'ye yakın kalır.

Sıcaklıktan kaynaklanan bu basınç değişimleri, özellikle en sıcak bölgelerde boru duvarlarında önemli stres yaratır. Mühendisler, güvenli çalışmayı sağlamak için sıcak bölgede beklenen maksimum basıncı hesaplamalıdır. TOQUARTZ'ın verileri, sızdırmaz ampullerin soğuk ve sıcak uçlar arasında 100-300% basınç farklarına sahip olabileceğini göstermektedir.

Proses Düzgünlüğü ve Kütle Transferi Üzerindeki Etkisi

Kuvars tüp sistemlerindeki basınç, proses homojenliğini ve kütle transferini etkiler. Tüp boyunca eşit olmayan basınç, biriktirme oranlarında, kimyasal reaksiyonlarda ve malzeme taşınmasında değişikliklere neden olabilir. Örneğin, bir CVD tüpündeki 15% basınç gradyanı, alt tabakalar arasında film kalınlığında 12%'lik bir farka yol açabilir.

Sıcaklık gradyanları da yoğunlaşma ve buharlaşma bölgeleri oluşturarak kütle transferini yönlendirir. Uçucu türler daha soğuk, daha yüksek basınçlı bölgelerde yoğunlaşma ve daha sıcak, daha düşük basınçlı bölgelerde buharlaşma eğilimindedir. Mühendisler bu etkileri reaksiyon sonuçlarını kontrol etmek için kullanır, ancak basınç ve sıcaklığı yakından izlemelidir.

Etkilerin özeti:

Basınç gradyanları homojen olmayan birikime neden olur

Sıcaklık bölgeleri kütle transferini yönlendirir

Dikkatli izleme tutarlı sonuçlar sağlar

Isıtılmış Borularda Farklı Sıcaklık Bölgelerinde Hangi Basınç Değerleri Mevcuttur?

Isıtılmış kuvars cam tüp sistemleri içindeki sıcaklık bölgeleri farklı basınç profilleri oluşturur. Kuvars tüp ortamlarındaki basınç sıcaklığa, tüp geometrisine ve sistemin sızdırmaz veya akışkan olmasına göre değişir. Bu faktörlerin anlaşılması, kullanıcıların güvenli sistemler tasarlamasına ve tüp arızalarını önlemesine yardımcı olur.

Sızdırmaz Tüp Basınç-Sıcaklık Ölçeklendirmesi (P ∝ T ilişkisi)

Kapalı bir kuvars cam tüpün içindeki basınç, sıcaklık arttıkça artar. Tüp ısıtıldığında, basınç ideal gaz yasasını takip ederek doğrudan sıcaklıkla ölçeklenir. Örneğin, oda sıcaklığında kapatılmış ve daha sonra 1200°C'ye ısıtılmış bir tüpün basıncı dört katına çıkabilir.

Mühendisler güvenli çalışma limitlerini tahmin etmek için verileri kullanır. Aşağıdaki tablo basıncın nasıl değiştiğini göstermektedir farklı sıcaklıklarda:

Sıcaklık (°C) | Basınç Aralığı (kPa) |

|---|---|

300'e kadar | 1,3 ila 130 |

208 | 310 (tam ölçek) |

Tasarımcılar boru kopmasını önlemek için en sıcak bölgedeki maksimum basıncı hesaplamalıdır. Duvar kalınlığını ve malzemeyi bu hesaplamalara göre seçerler.

Flow-Through Sistem Basınç Sönümleme Etkileri

Akışkan kuvars cam tüp sistemleri, sıcaklık bölgeleri arasında sönümlenmiş basınç değişiklikleri gösterir. Gaz hareketi basıncın eşitlenmesini sağlayarak sıcak ve soğuk alanlar arasındaki aşırı farkları azaltır. Bu etki, daha güvenli koşulların ve daha düzgün işlemenin korunmasına yardımcı olur.

Operatörler tüp boyunca çeşitli noktalardaki basıncı izler. TOQUARTZ'dan alınan veriler, basıncın 300% artabildiği kapalı tüplere kıyasla, akış sistemlerindeki sıcak bölgelerin daha soğuk bölgelerden yalnızca 10-30% daha yüksek basınca ulaştığını göstermektedir. Mühendisler bu eğimleri kontrol etmek için akış hızlarını ve tüp uzunluğunu ayarlar.

Önemli noktalar:

Gaz akışı basınç artışlarını azaltır

Aktif akış ile homojenlik artar

Birden fazla konumun izlenmesi güvenliği sağlar

Tüp Geometrisinin Basınç Dağılımı Düzgünlüğü Üzerindeki Etkisi

Tüp geometrisi basınç dağılımında önemli bir rol oynar. Duvar kalınlığı ve iç çap, kuvars cam tüpün ne kadar basınca dayanabileceğini belirler. Daha kalın bir duvar basınç direncini artırırken, daha küçük bir çap da yardımcı olur.

Tasarımcılar boru güvenliğini optimize etmek için bu ilkeleri kullanır. Beklenen basınç ve sıcaklık koşullarına uygun boyutları seçerler. Aşağıdaki liste ana etkileri özetlemektedir:

Kuvars tüplerin basınç direnci, duvar kalınlığı ve iç çaptan etkilenir.

Daha kalın bir duvar basınç direncinin artmasına neden olur.

Daha küçük bir iç çap da daha yüksek dirence katkıda bulunur.

Basınç direnci duvar kalınlığı ile doğru orantılı, iç çap ile ters orantılıdır.

Mühendisler, eşit basınç elde etmek ve arızayı önlemek için bu faktörleri dengeler.

Hangi Basınç Karakteristikleri Kararlı Durum ve Geçici Çalışmayı Tanımlar?

Kuvars tüp sistemleri çalışma sırasında hem kararlı durum hem de geçici koşullar yaşar. Her mod iç ortamı ve tüpün güvenliğini etkiler. Bu özelliklerin anlaşılması, mühendislerin güvenilir performansı sürdürmesine ve arızaları önlemesine yardımcı olur.

Kararlı Durum Basınç Stabilite Kriterleri ve Göstergeleri

Kararlı durum çalışması, sistemin neredeyse sabit bir iç ortamı koruduğu anlamına gelir. Mühendisler basıncın birkaç saat boyunca hedef değerin ±2-5% aralığında kalmasını bekler. TOQUARTZ'dan elde edilen veriler, iyi tasarlanmış sistemlerin gaz akışı, pompalama ve sıcaklık dengeye ulaştığında bu kararlılığı sağladığını göstermektedir.

İstikrarlı çalışma çeşitli faktörlere bağlıdır. Tutarlı gaz beslemesi, verimli vakum pompalama ve eşit sıcaklık dağılımı, kararlı durum koşullarına katkıda bulunur. Düşük sızıntı oranlarına ve hassas kontrole sahip sistemler, CVD ve ısıl işlem gibi prosesler için kritik olan basınç stabilitesini korur.

Mühendisler sabit durum çalışmasını onaylamak için çeşitli göstergeler kullanır. Birden fazla noktadaki basınç okumalarını izler, minimum dalgalanmaları kontrol eder ve sıcaklığın sabit kaldığını doğrularlar. Bu kriterler karşılandığında, sistem düzgün sonuçlar verebilir.

Önemli noktalar:

Kararlı basınç proses güvenilirliği sağlar

Sabit sıcaklık, kararlı durum koşullarını destekler

Düşük sızıntı oranları stabilitenin korunmasına yardımcı olur

Geçici Basınç Zaman Sabitleri ve Rampa Hızı Etkileri

Geçici koşullar, başlatma veya kapatma gibi değişiklikler sırasında meydana gelir. Sistem basınç ve sıcaklıkta hızlı değişimler yaşar ve bu da kuvars tüpü zorlayabilir. Veriler, sistem tasarımı ve kontrolüne bağlı olarak bu dönemlerde basıncın 30-200% arasında değişebileceğini göstermektedir.

τ = (tüp hacmi) / (pompalama hızı) olarak temsil edilen zaman sabiti, sistemin değişikliklere ne kadar hızlı yanıt vereceğini belirler. Kısa bir zaman sabiti, sistemin yeni basınç seviyelerine daha hızlı ulaşması anlamına gelirken, daha uzun bir zaman sabiti kademeli ayarlamaya izin verir. Mühendisler bu bilgiyi güvenli rampa hızlarını ayarlamak ve ani şoklardan kaçınmak için kullanır.

Aşağıdaki tabloda zaman sabitlerinin ve rampa hızlarının sistem davranışını nasıl etkilediği özetlenmektedir:

Termal Şoku Önlemek için Başlatma/Kapatma Basınç Yönetimi

Başlatma ve kapatma aşamaları kuvars tüplerde termal şok için en yüksek riski oluşturur. Sıcaklık ve basınçtaki hızlı değişimler malzemenin gücünü aşan stres yaratabilir. TOQUARTZ verileri, erken tüp arızalarının 43%'sinin bu geçişler sırasında meydana geldiğini ortaya koymaktadır.

Mühendisler bu riskleri basınç değişim oranını kontrol ederek yönetirler. Yüzey sıcaklığının dakikada 50K'dan daha fazla düşmesini önlemek için tahliye veya basınçlandırma oranlarını sınırlandırırlar. Bu uygulama, tüpü çatlatabilecek ani büzülme veya genleşmeyi önlemeye yardımcı olur.

Başlatma ve kapatma sırasında doğru yönetim, daha uzun boru ömrü ve daha güvenli çalışma sağlar. Mühendisler önerilen rampa hızlarını takip ederek ve sıcaklığı yakından izleyerek arıza olasılığını azaltır.

Önemli noktalar:

Yavaş basınç değişimleri termal şoku önler

Sıcaklığın dikkatli bir şekilde izlenmesi şarttır

Kontrollü başlatma/kapatma tüp ömrünü uzatır

Kuvars tüp basıncı eğimler, sıcaklık ve sistem tasarımı nedeniyle büyük ölçüde değişir. Mühendisler güvenli ve güvenilir çalışmayı sağlamak için bu faktörleri anlamalıdır. Yüksek basınç NMR spektroskopisi üzerine araştırma kuvars tüplerin etkileyici bir stabilite sunduğunu, ancak tasarım seçimlerinin performansı etkilediğini göstermektedir.

Uygulamanız için her zaman üretici verilerini ve endüstri standartlarını kontrol edin.

Güvenlik için hem kararlı durum hem de geçici basınçları izleyin.

Kontrolü sağlamak için Quartzdyne gibi hassas sensörler kullanın.

Hızlı referans tablosu, kullanıcıların basınç aralıklarını tasarım önerileriyle eşleştirmesine yardımcı olarak her projede daha iyi kararlar alınmasını destekler.

SSS

Kuvars hortum içindeki tipik basınç aralığı nedir?

Kuvars borular genellikle 1 atm ile 10 atm arasında çalışır. Özel araştırma reaktörleri 150 MPa'ya kadar ulaşabilir. Basınç uygulamaya, tüp tasarımına ve sıcaklığa bağlıdır. Kullanıcılar güvenli çalışma için her zaman üretici yönergelerini kontrol etmelidir.

Sıcaklık bir kuvars tüp içindeki basıncı nasıl etkiler?

Sıcaklık artışları, kapalı bir kuvars tüp içinde basıncın yükselmesine neden olur. İdeal gaz yasası, basıncın sıcaklıkla doğru orantılı olarak arttığını gösterir. Mühendisler, tüp arızasını önlemek için sıcak bölgelerdeki maksimum basıncı hesaplar.

Sıcaklık (°C) | Basınç Değişimi |

|---|---|

300 | 1× |

1200 | 4× |

Neden bir kuvars tüpün uzunluğu boyunca basınç gradyanları oluşur?

Gaz girişten çıkışa doğru aktığı için basınç gradyanları oluşur. Viskoz direnç ve sıcaklık farklılıkları basıncın tüp boyunca düşmesine neden olur. Bu durum proses homojenliğini etkiler ve üretimdeki biriktirme oranlarını değiştirebilir.

Önemli noktalar:

Gaz akışı basınç düşüşü yaratır

Sıcaklık bölgeleri varyasyonu artırır

Tekdüzelik tüp tasarımına bağlıdır

Kuvars boru sistemlerinde basınç kaybına ne sebep olur?

Contalardaki veya bağlantılardaki sızıntılar ve kuvars boru duvarlarından gaz geçişi basınç kaybına neden olur. Helyum gibi küçük moleküller özellikle yüksek sıcaklıklarda kaçabilir. Düzenli inceleme ve bakım, sabit basıncın korunmasına yardımcı olur.

Mühendisler başlatma veya kapatma sırasında termal şoku nasıl önleyebilir?

Mühendisler hızlı sıcaklık değişimlerini önlemek için basınç artış oranlarını kontrol eder. Yavaş tahliye veya basınçlandırma tüpü çatlamaya karşı korur. Geçişler sırasında sıcaklık ve basıncın izlenmesi tüpün ömrünü uzatır.