Doğru kuvars tüp boyutlarının seçilmesi fırın termal homojenliği genellikle hassas sıcaklık kontrolü elde etmek için çap, uzunluk ve duvar kalınlığının dengelenmesine bağlıdır. Bu faktörler ısının nasıl yayıldığını ve borunun mekanik strese nasıl dayandığını doğrudan etkiler. Örneğin, duvar kalınlığının iki katına çıkarılması sarkma oranını yaklaşık üç kat azaltırAynı et kalınlığına sahip daha küçük bir çap ise sarkmayı daha da azaltır. Mühendisler farklı fırın uygulamaları için boru boyutlarını seçerken malzeme kalitesi, üretim hassasiyeti, sıcaklık direnci ve dayanıklılığa odaklanmalıdır.

Önemli Çıkarımlar

Optimum termal homojenlik ve mekanik mukavemet için 2,0 mm ile 3,5 mm arasında duvar kalınlığı seçin.

Numune boyutuna göre tüp çapını seçin; daha küçük çaplar hassas kontrolü desteklerken, daha büyük çaplar ısıtma homojenliğini artırır.

Sabit sıcaklık bölgeleri sağlamak ve termal kayıpları en aza indirmek için 15:1 ila 25:1 arasında bir uzunluk/çap oranını koruyun.

Yüksek sıcaklık uygulamalarında dayanıklılığı ve sıcaklık direncini artırmak için yüksek saflıkta kuvars malzemeler kullanın.

Kuvars tüp üretiminde tutarlı kalite ve boyutsal doğruluk sağlamak için istatistiksel örnekleme ve otomatik denetim uygulayın.

Duvar Kalınlığı ve Çapı Sıcaklık Dağılımını Nasıl Etkiler?

Mühendisler kuvars tüp boyutları fırın termal homojenliğini optimize ederken genellikle duvar kalınlığı ve çapa odaklanırlar. Bu iki faktör, ısının tüp içinde nasıl hareket ettiğini ve sıcaklıkların işleme bölgesine ne kadar eşit yayıldığını kontrol etmek için birlikte çalışır. Bu boyutların dikkatli bir şekilde seçilmesi proses kalitesini artırır ve tüpün hizmet ömrünü uzatır.

Farklı Duvar Kalınlıkları için Termal Zaman Sabitlerinin Hesaplanması

Duvar kalınlığı, bir duvarın ne kadar hızlı büyüyeceğini belirlemede kritik bir rol oynar. kuvars tüp sıcaklık değişikliklerine tepki verir. ASTM C372 termal iletkenlik analizine göre, 2 mm'nin altındakiler gibi daha ince duvarlar ısının hızla aktarılmasına izin verir ancak 15-25°C'lik radyal sıcaklık gradyanları oluşturabilir. 4 mm'nin üzerindeki daha kalın duvarlar termal tepkiyi 40-60% kadar yavaşlatır, bu da sıcaklık stabilizasyonunu geciktirebilir ve proses zamanlamasını etkileyebilir.

Mühendisler genellikle termal tepki ve mekanik mukavemeti dengelemek için 2,0 ila 3,5 mm arasında bir et kalınlığı seçerler. Sonlu elemanlar analizinden elde edilen veriler, 50 mm dış çaplı bir boruda 2,5 mm'lik bir duvarın 1050°C'de ±3°C radyal homojenlik sağladığını, daha ince duvarların ise çok daha büyük değişimler gösterdiğini ortaya koymaktadır. Bu optimum aralık hem hızlı termal döngüyü hem de sürekli yüksek sıcaklıkta çalışmayı destekleyerek çoğu fırın uygulaması için uygun hale getirir.

Özet:

Daha ince duvarlar (<2 mm): Hızlı ısı transferi, daha büyük sıcaklık gradyanları

Optimum kalınlık (2,0-3,5 mm): En iyi homojenlik, dengeli güç

Daha kalın duvarlar (>4 mm): Yavaş yanıt, artırılmış mekanik destek

Mühendisler, duvar kalınlığını gerekli termal tepkiye ve proseslerinin mekanik taleplerine göre seçmelidir.

Çap-Duvar Kalınlığı Oranı Stres Dağılımını Nasıl Etkiler?

Boru çapının et kalınlığına oranı, ısıtma ve soğutma döngüleri sırasında gerilimin nasıl dağıldığını etkiler. ASTM C1525 testinde gösterildiği gibi, yüksek çap/et kalınlığı oranına sahip borular termal gradyanları yoğunlaştırarak hızlı ısıtma hızları sırasında 35-50 MPa'lık pik gerilimlere yol açabilir. Dış çapı 50 mm'ye kadar olan borular için et kalınlığını 2,5 mm'de tutan bir oran, maksimum gerilimi 25 MPa'nın altında tutarak termal şok arızası riskini azaltır.

Üreticiler, yapısal bütünlüğü korumak için daha büyük çaplı borularda et kalınlığının artırılmasını önermektedir. Örneğin, 80 mm'nin üzerindeki çaplara sahip borularda, daha yüksek basınç farklarını desteklemek ve gerilimi daha eşit dağıtmak için genellikle 3,0 ila 3,5 mm arasında duvarlar kullanılır. Bu ayarlama, özellikle zorlu fırın ortamlarında çatlakların önlenmesine yardımcı olur ve tüp ömrünü uzatır.

Çap (mm) | Duvar Kalınlığı (mm) | Tepe Gerilmesi (MPa) | Nedensel Açıklama |

|---|---|---|---|

50 | 2.5 | <25 | Dengeli oran stresi eşit olarak dağıtır |

80 | 3.5 | <30 | Daha kalın duvarlar stres konsantrasyonunu azaltır |

50 | 1.5 | >35 | İnce duvarlar tepe gerilimini artırır |

Doğru çap-duvar kalınlığı oranının seçilmesi, mühendislerin gerilim yoğunlaşmalarını en aza indirmesine ve boru güvenilirliğini artırmasına yardımcı olur.

Boru Boyutlandırması ile İç Akış Modellerinin Optimize Edilmesi

Tüp çapı, sıcaklık homojenliğinde kilit rol oynayan iç atmosfer akış modellerini doğrudan etkiler. Çapı 40 mm'nin altında olan tüpler laminer akış oluşturarak 10 cm uzunluk başına 8-12°C'lik eksenel sıcaklık gradyanlarına neden olur. Çapı 80-100 mm olanlar gibi daha büyük tüpler daha homojen sıcaklık bölgeleri geliştirir ancak tutarlı sıcaklıkları korumak için 50% daha yüksek ısıtma gücü gerektirir.

Mühendisler genellikle tüp çapını numune boyutu ve istenen akış özellikleriyle eşleştirir. Küçük ölçekli laboratuvar uygulamaları için 40 mm çap hassas kontrolü desteklerken, üretim ölçeğindeki prosesler genişletilmiş homojen ısıtma bölgeleri için 80 mm veya daha büyük tüplerden faydalanır. Tüp boyutunun ayarlanması, konvektif karıştırma ve sıcaklık stabilitesinin daha iyi yönetilmesini sağlar.

Özet:

Küçük çaplı (<40 mm): Laminer akış, daha yüksek eksenel gradyanlar

Büyük çaplı (80-100 mm): Tek tip bölgeler, artan güç ihtiyacı

Çap seçimi: Numune boyutu ve süreç gereksinimlerini karşılar

Uygun tüp boyutlandırması, optimum akış modellerini sağlar ve kuvars tüp boyutlarını fırın termal homojenliğini geliştirir.

Hangi Uzunluk-Çap Oranları Proses Bölgesi İstikrarını Sağlar?

Mühendisler, kuvars tüp fırınlarda sabit sıcaklık bölgelerini korumak için doğru uzunluk/çap oranını seçmelidir. Bu oran, ısının tüp boyunca nasıl dağıldığını ve işleme alanının ne kadarının üniform kaldığını etkiler. Doğru boyutların seçilmesi, son etki kayıplarının önlenmesine yardımcı olur ve hem laboratuvar hem de üretim uygulamaları için tutarlı sonuçları destekler.

Farklı Boru Geometrileri için Uç Etkili Termal Kayıpların Hesaplanması

Uç etkisi termal kayıpları, tüp ısıtılan bölgenin ötesine uzandığında meydana gelir ve uçların yakınında sıcaklık düşüşlerine neden olur. Bu kayıplar çap, duvar kalınlığı ve uzunluk dahil olmak üzere tüp geometrisine bağlıdır. Veriler, uzunluk/çap oranı 10:1'in altında olan tüplerin 30°C'den daha yüksek eksenel sıcaklık gradyanları yaşayabileceğini, 15:1 ile 25:1 arasındaki oranların ise işleme bölgesini sabit ve tekdüze tuttuğunu göstermektedir.

Mühendisler genellikle numune boyutuna ve ısıtma bölgesi gereksinimlerine göre standart kuvars tüp boyutlarını seçerler. Örneğin, laboratuvar fırınlarında genellikle 25 mm ila 60 mm çapında ve 500 mm ila 1500 mm uzunluğunda tüpler kullanılır. Üretim fırınları, daha büyük numuneleri ve genişletilmiş ısıtma bölgelerini barındırmak için daha büyük çaplar ve daha uzun tüpler gerektirebilir.

Özet bir tablo, boru geometrisinin uç etkisi kayıpları üzerindeki etkisini vurgulamaktadır:

Tüp Geometrisi | Son Etki Kaybı | Kilit Nokta |

|---|---|---|

L/D < 10:1 | >30°C eksenel gradyan | Kısa tüpler uçlarında daha fazla ısı kaybeder |

L/D 15:1-25:1 | <5°C eksenel gradyan | Kararlı, tek tip işleme bölgesi |

L/D > 30:1 (tek bölge) | Çoklu ısıtma bölgeleri gerekli | Uzun borular ekstra kontrol gerektirir |

Atmosfer Akış Hızı Optimum Uzunluk Gereksinimlerini Nasıl Değiştirir?

Tüpün içindeki atmosfer akış hızı ısının yayılma şeklini değiştirir ve optimum tüp uzunluğunu etkileyebilir. Düşük akış hızları, örneğin 200 ml/dak'nın altı, termal şoku en aza indirmeye ve özellikle vakum veya ortam basıncı koşullarında eşit sıcaklıkların korunmasına yardımcı olur. Daha yüksek akış hızları konvektif karışımı iyileştirerek daha kısa tüplere izin verirken yine de iyi bir homojenlik sağlar.

Mühendisler boru uzunluğunu istenen akış hızına ve proses ihtiyaçlarına göre ayarlar. Statik veya düşük akış koşullarında, eksenel gradyanları azaltmak için daha yüksek uzunluk/çap oranlarına (20:1 ila 28:1) sahip daha uzun borular tercih edilir. Buna karşılık, daha yüksek akış hızları, artan karıştırma sıcaklıkların eşitlenmesine yardımcı olduğundan, 12:1 gibi düşük oranlara sahip daha kısa tüpleri destekler.

Akış hızına bağlı olarak boru uzunluğunun seçilmesi için temel çıkarımlar:

Düşük akış (<200 ml/dak): Daha iyi homojenlik için daha uzun tüpler kullanın

Yüksek akış: Daha iyi karıştırma nedeniyle daha kısa tüpler yeterli olabilir

Vakum/ortam basıncı: Termal şoktan kaçınmak için akışı 200 ml/dak'nın altında tutun

Bu kılavuzlar, mühendislerin kuvars tüp boyutları fırın termal homojenliğini belirli proses koşullarıyla eşleştirmelerine yardımcı olur.

Genişletilmiş Eşit Isıtma için Çok Bölgeli Yapılandırma Tasarımı

Çok bölgeli fırın tasarımları üniform sıcaklık bölgelerinin uzunluğunu uzatmak için bağımsız olarak kontrol edilen birkaç ısıtma bölgesi kullanır. Bu yaklaşım, tek bölgeli sistemlere kıyasla daha uzun sabit sıcaklık alanları yaratır ve tüp boyunca sıcaklık gradyanlarının hassas bir şekilde kontrol edilmesini sağlar. Çok bölgeli konfigürasyonlar özellikle genişletilmiş tek tip ısıtma veya özel termal profiller gerektiren prosesler için kullanışlıdır.

Mühendisler genellikle büyük ölçekli veya sürekli operasyonlar için çok bölgeli kurulumları tercih eder. Her bölge, son etki kayıplarını telafi etmek için ayarlanabilir ve merkezi işleme alanının sıkı sıcaklık toleransları içinde kalmasını sağlar. Bu esneklik, kristal büyütmeden gelişmiş malzeme sentezine kadar geniş bir uygulama yelpazesini destekler.

Çok bölgeli konfigürasyonların faydaları:

Birden fazla bağımsız bölge: Hassas sıcaklık kontrolünü etkinleştirin

Daha uzun tek tip bölgeler: Son etki kayıplarını azaltın

Geliştirilmiş süreç esnekliği: Karmaşık ısıtma profillerini destekler

Çok bölgeli tasarımlar, tüm tüp uzunluğu boyunca istikrarlı ve tek tip koşulların korunmasına yardımcı olur.

Hangi Boyutsal Toleranslar Termal Stres Yoğunlaşmasını Önler?

Boyutsal toleranslar, yüksek sıcaklık fırınlarında kullanılan kuvars tüplerin yapısal bütünlüğünün korunmasında hayati bir rol oynar. Mühendisler, erken tüp arızasına yol açabilecek gerilim yoğunlaşmasını önlemek için hassas ölçümlere güvenirler. Tüp geometrisinin dikkatli bir şekilde kontrol edilmesi, tutarlı performans sağlar ve zorlu termal ortamlarda hizmet ömrünü uzatır.

Yuvarlak Dışılık Çevresel Sıcaklık Düzgünlüğünü Nasıl Etkiler?

Yuvarlaklık dışı, bir kuvars tüpün maksimum ve minimum çapı arasındaki farkı ifade eder. Bir tüp mükemmel şekilde yuvarlak olmadığında, ısı çevresine eşit olarak dağılmaz. Bu eşit olmayan dağılım, fırın verimliliğini azaltabilen ve tüp ömrünü kısaltabilen sıcak noktalar oluşturur.

Mühendisler, boru boyunca birden fazla noktada kumpas ve mikrometre kullanarak yuvarlaklığı ölçer. Tutarlı yuvarlaklık, eşit ışık emisyonu ve ısıtma modellerinin korunmasına yardımcı olur. Kötü yuvarlaklık tutarsız ısınmaya neden olarak hassas proseslerde öngörülemeyen sonuçlara yol açabilir.

Yuvarlak dışılıkla ilgili önemli noktalar:

Yuvarlak olmayan borular eşit olmayan ısı dağılımı ve sıcak noktalar oluşturur.

Azaltılmış yuvarlaklık fırın verimliliğini ve boru ömrünü azaltır.

Düzgün yuvarlaklık, tutarlı ısıtma ve proses güvenilirliğini destekler.

Duvar Kalınlığı Eksantrikliğinin Termal Şok Hatası Üzerindeki Etkisi

Duvar kalınlığı eksantrikliği, bir boru duvarının en kalın ve en ince kısımları arasındaki değişimi tanımlar. Yüksek eksantriklik, hızlı sıcaklık değişimleri sırasında mekanik gerilimi yoğunlaştırır. 0,1 mm gibi sıkı et kalınlığı homojenliğine sahip borular, termal şoka direnir ve döngüsel yükler altında yapısal bütünlüğü korur.

Mühendisler çeşitli konumlarda duvar kalınlığını kontrol etmek için ultrasonik göstergeler kullanırlar. Maksimum ve minimum değerleri kaydederler, ardından farkı nominal kalınlığın yüzdesi olarak hesaplarlar. Düşük eksantrikliğe sahip borular, özellikle 1200°C'ye ulaşan ortamlarda daha az arıza ve daha uzun hizmet ömrü gösterir.

Tolerans Tipi | Şartname | Amaç |

|---|---|---|

Duvar Kalınlığı Tekdüzeliği | ±0,1 mm | Termal yük altında stres yoğunlaşmasını önler |

Sıkı et kalınlığı toleranslarının korunması çatlakların önlenmesine yardımcı olur ve yüksek sıcaklıktaki fırınlarda güvenilir çalışma sağlar.

Boyutsal Tutarlılık için İstatistiksel Süreç Kontrol Gereklilikleri

İstatistiksel süreç kontrolü (SPC) kuvars tüp boyutlarının üretim boyunca tutarlı kalmasını sağlar. Mühendisler, her partiden bir tüp alt kümesini incelemek için örnekleme planları uygular. Örneğin, 5.000 parçalık bir parti 50 tüplük bir numune boyutu gerektirirken, 100.000 parçalık bir parti 74 numuneye ihtiyaç duyar.

Kalite kontrol ekipleri hammaddeleri inceler, üretim aşamalarını izler ve paketlemeden önce son kontrolleri yapar. SPC, üreticilerin sapmaları erken tespit etmelerini ve yüksek standartları korumalarını sağlar. Numuneler spesifikasyonları karşıladığında, mühendisler tüm partinin güvenilir bir şekilde performans göstereceğine dair güven kazanırlar.

SPC protokollerinin özeti:

Kalite kontrol örneklemesi birden fazla üretim aşamasında gerçekleşir.

Hammadde denetimi erken kusurları önler.

Son denetim, boruların boyutsal toleransları karşılamasını sağlar.

SPC'nin dikkatli bir şekilde uygulanması, kuvars tüp boyutlarının fırın termal homojenliğini destekler ve tüp hizmet ömrünü uzatır.

Hangi Standart Boru Boyutları Yaygın Fırın Konfigürasyonlarına Uyuyor?

Mühendisler, laboratuvar ve üretim fırınlarının ihtiyaçlarını karşılamak için standart kuvars tüp boyutlarını seçerler. Bu boyutlar numune kapasitesini, ısıtma bölgesi tasarımını ve genel proses verimliliğini etkiler. Çap ve uzunluğun fırın konfigürasyonuyla nasıl ilişkili olduğunu anlamak, kuvars tüp boyutlarının fırın termal homojenliğini optimize etmeye yardımcı olur.

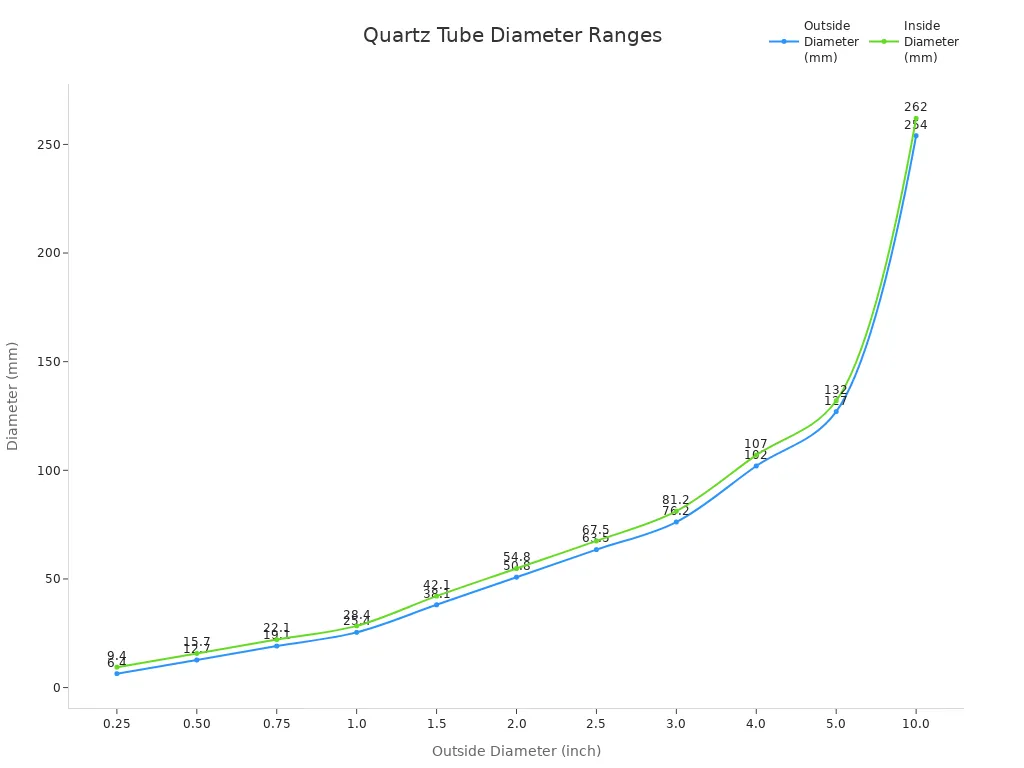

Farklı Numune İşleme Terazileri için Standart Çap Aralıkları

Kuvars tüp çapları, farklı numune boyutlarına ve fırın tasarımlarına uyum sağlamak için büyük ölçüde değişir. Küçük ölçekli laboratuvar proseslerinde genellikle dış çapları 6,4 mm ila 25,4 mm arasında olan tüpler kullanılırken, üretim ölçeğindeki uygulamalar 254 mm'ye kadar daha büyük tüpler gerektirir. Çap seçimi sadece numune hacmini değil, aynı zamanda gereken ısıtma gücünü ve sıcaklık dağılımının homojenliğini de etkiler.

Aşağıdaki tabloda çeşitli işleme ölçeklerinde kullanılan kuvars tüpler için yaygın çap aralıkları gösterilmektedir. Daha büyük çaplar daha yüksek numune verimini ve daha homojen ısıtmayı destekler, ancak aynı zamanda daha fazla enerji girişi gerektirir. Mühendisler, belirli uygulamalar için tüp boyutlarını seçerken bu faktörleri dengelemelidir.

Dış Çap (inç) | Dış Çap (mm) | İç Çap (inç) | İç Çap (mm) |

|---|---|---|---|

0.25 | 6.4 | 0.37 | 9.4 |

0.50 | 12.7 | 0.62 | 15.7 |

0.75 | 19.1 | 0.87 | 22.1 |

1.0 | 25.4 | 1.12 | 28.4 |

1.5 | 38.1 | 1.66 | 42.1 |

2.0 | 50.8 | 2.16 | 54.8 |

2.5 | 63.5 | 2.66 | 67.5 |

3.0 | 76.2 | 3.19 | 81.2 |

4.0 | 102 | 4.21 | 107 |

5.0 | 127 | 5.20 | 132 |

10.0 | 254 | 10.31 | 262 |

Önemli noktalar:

Küçük çaplar (6,4-25,4 mm): Laboratuvar numuneleri ve hassas kontrol için idealdir.

Orta çaplar (38,1-76,2 mm): Araştırma ve pilot ölçekli partiler için uygundur.

Büyük çaplar (102-254 mm): Üretim ölçeğinde işlemeyi ve homojen ısıtmayı destekler.

Doğru çapın seçilmesi fırının verimli çalışmasını sağlar ve numune işleme ölçeğine uygundur.

Boru Uzunluğu Seçimi Fırın Isıtma Bölgesi Tasarımıyla Nasıl Eşleşir?

Tüp uzunluğu, fırın içinde termal homojenliğin sağlanmasında çok önemli bir rol oynar. Üniform uzunluk, güvenilir işleme için gerekli olan sıcaklığın sabit kaldığı tüp bölümünü ifade eder. Mühendisler yalıtım tapaları kullanarak ve ısıtma bölgelerinin sayısını artırarak bu üniform bölgeyi genişletir.

Isıtma bölgelerinin konfigürasyonu, tüp boyunca elde edilen homojenliği doğrudan etkiler. Daha fazla ısıtma bölgesi sıcaklık gradyanları üzerinde daha iyi kontrol sağlarken, yalıtım tapaları son etki kayıplarını en aza indirmeye yardımcı olur. Bu tasarım seçenekleri, mühendislerin boru uzunluğunu her fırının özel gereksinimlerine göre uyarlamasını sağlar.

Tek tip uzunluk, en yüksek sıcaklık tutarlılığına sahip alanı tanımlar.

Yalıtım tapaları üniform bölgeyi genişletir ve boru uçlarındaki ısı kaybını azaltır.

Isıtılan bölgelerin artırılması tüp boyunca termal homojenliği iyileştirir.

Mühendisler, boru uzunluğunu ısıtma bölgesi tasarımıyla eşleştirerek proses stabilitesini en üst düzeye çıkarır ve tutarlı sonuçlar elde edilmesini sağlar.

Standart ve Özel Tüp Boyutlarının Maliyet-Fayda Analizi

Standart ve özel kuvars tüp boyutları arasında seçim yapmak maliyet, teslim süresi ve performans avantajlarını tartmayı gerektirir. Standart boyutlar hızlı bulunabilirlik ve çoğu fırın tasarımıyla uyumluluk sunar. Özel boyutlar, benzersiz uygulamalar için özel çözümler sağlar, ancak genellikle daha yüksek maliyetler ve daha uzun teslimat süreleri ile birlikte gelir.

Bir özet tablo, standart ve özel tüp seçenekleri arasındaki ana dengeleri vurgulamaktadır. Standart tüpler tedarik karmaşıklığını azaltır ve değiştirilebilirliği desteklerken, özel tüpler özel prosesler için numune kapasitesini ve termal homojenliği optimize eder.

Tüp Tipi | Maliyet | Teslim Süresi | Uyumluluk | Performans Avantajı |

|---|---|---|---|---|

Standart | Daha düşük | Daha kısa | Yüksek | Genel uygulamalar |

Özel | Daha yüksek | Daha uzun | Özel tasarımlar | Benzersiz ihtiyaçlar için optimize edilmiştir |

Mühendisler, fırın konfigürasyonlarına ve proses hedeflerine en uygun boru boyutlarını seçmek için bu faktörleri değerlendirir.

Mühendisler Tüp Boyutlarını Nasıl Ölçmeli ve Doğrulamalıdır?

Mühendisler, kuvars tüplerin katı boyut standartlarını karşıladığından emin olmak için hassas ölçüm teknikleri kullanmalıdır. Doğru doğrulama termal stresi önler ve uzun vadeli fırın performansını destekler. Güvenilir ölçüm ve numune alma protokolleri, her partide ürün kalitesinin korunmasına yardımcı olur.

Ultrasonik Duvar Kalınlığı Ölçüm Teknikleri ve Doğruluğu

Ultrasonik kalınlık ölçerler, kuvars tüp duvar kalınlığını yüksek doğrulukla ölçmek için tahribatsız bir yol sağlar. Bu cihazlar tüp duvarından ses dalgaları gönderir ve yankının geri dönmesi için geçen süreye göre kalınlığı hesaplar. Mühendisler genellikle aşağıdaki gibi göstergeleri seçerler DeFelsko UTG-C veya UTG-MFarklı malzemeler ve uygulamalar için özel prob tipleri sunar.

Gösterge ve dönüştürücü seçimi tüpün malzemesine, kalınlık aralığına ve gereken hassasiyete bağlıdır. Kuvars tüpler için, gecikme hattı veya daldırma transdüserleri, özellikle ince duvarları ölçerken veya küçük varyasyonları tespit ederken en iyi sonuçları verir. Ultrasonik göstergeler, tekrarlanan fırın döngüleri sırasında tüp bütünlüğünü korumak için gerekli olan aşınma ve korozyonu da izleyebilir.

Ultrasonik ölçüm için kilit noktalar:

Ultrasonik göstergeler cam, seramik ve metaller üzerinde çalışır.

Özel problar, ince veya metalik olmayan borular için doğruluğu artırır.

Düzenli izleme aşınmayı tespit eder ve tutarlı duvar kalınlığı sağlar.

Ultrasonik ölçüm, mühendislerin her tüpün gerekli özellikleri karşıladığını doğrulamasına yardımcı olarak hem güvenliği hem de proses güvenilirliğini destekler.

Boyutsal Doğrulama için İstatistiksel Örnekleme Planları

İstatistiksel örnekleme planları, her bir parçayı incelemeden boru boyutlarını kontrol etmede mühendislere yol gösterir. Bu planlar şunları tanımlar Kabul Edilebilir Kalite Düzeyleri (AQL) ve Kusurlu Lot Tolerans Yüzdesi (LTPD)Ekiplerin kalite standartlarını karşılamayan partileri belirlemelerine ve reddetmelerine yardımcı olur. Kameralar ve sensörler kullanan otomatik denetim sistemleri, spesifikasyon sınırları dışındaki boruları işaretleyerek objektif ve tekrarlanabilir sonuçlar sağlar.

Numune alma planları, her partiden kaç tüpün inceleneceğini belirlemek için verileri kullanır. Örneğin, 5.000 tüpten oluşan bir parti 50 numune gerektirebilirken, daha büyük bir parti için daha fazla numune gerekir. Otomatik sistemler kusurları hızla tespit ederek ve müşterilere yalnızca uyumlu tüplerin ulaşmasını sağlayarak güvenilirliği artırır. Bu yaklaşım insan hatalarını azaltır ve denetim sürecini hızlandırır.

Örnekleme Yöntemi | Amaç | Anahtar Fayda |

|---|---|---|

AQL/LTPD tabanlı örnekleme | Kabul için kusur sınırlarını tanımlar | Tutarlı ürün kalitesi sağlar |

Otomatik denetim | Kameralar, lazerler ve sensörler kullanır | Objektif, tekrarlanabilir sonuçlar sağlar |

Veriye dayalı numune boyutlandırma | Numune boyutunu parti hacmine göre ayarlar | Verimlilik ve güvenilirliği dengeler |

İstatistiksel örnekleme ve otomatik denetim birlikte mühendislerin yüksek standartları korumasına ve fırın uygulamaları için güvenilir kuvars tüpler sunmasına yardımcı olur.

Mühendisler, termal performans, mekanik mukavemet ve uygulama ihtiyaçlarını dengeleyerek optimum kuvars tüp boyutları fırın termal homojenliğini elde eder. Aşağıdaki tabloda duvar kalınlığının mekanik mukavemeti ve termal şok direncini nasıl etkilediği gösterilmektedir:

Duvar Kalınlığı | Mekanik Dayanım | Termal Şok Direnci |

|---|---|---|

Daha kalın | Basınca karşı daha fazla direnç | Hızlı sıcaklık değişimlerine dayanma kabiliyetini azaltabilir |

Tiner | Daha düşük mekanik dayanım | Termal şoka karşı direnci artırır |

Temel tavsiyeler şunlardır:

Yüksek saflıkta kuvars, dayanıklılığı ve sıcaklık direncini artırır.

Daha ince duvarlar binlerce sıcaklık döngüsüne dayanır.

Mühendisler, güvenlik için boru özelliklerini proses koşullarıyla eşleştirmelidir.

Güvenilir performans sağlamak için bu protokolleri izleyin:

Sıkı malzeme kontrolü için saflığı doğrulayın.

Boru boyutlarını uygulama ihtiyaçlarıyla eşleştirin.

Uygunluk için üretici spesifikasyonlarını onaylayın.

SSS

Kuvars tüp fırınlarda en iyi termal homojenliği sağlayan duvar kalınlığı nedir?

Mühendisler 2,0 mm ile 3,5 mm arasında bir duvar kalınlığı önermektedir. Bu aralıktaki borular, sonlu eleman analizi ve ASTM C372 verilerine dayanarak 1050°C'de ±3°C radyal sıcaklık homojenliği elde eder.

Boru çapı ısıtma gücü gereksinimlerini nasıl etkiler?

80-100 mm çaplı tüpler, 40 mm tüplere göre 50% daha fazla ısıtma gücüne ihtiyaç duyar.

Daha büyük çaplar daha homojen sıcaklık bölgeleri oluşturur ancak enerji tüketimini artırır.

Hangi uzunluk/çap oranı uç etki kayıplarını en aza indirir?

L/D Oranı | Eksenel Gradyan | Tekdüzelik |

|---|---|---|

15:1-25:1 | <5°C | Yüksek |

<10:1 | >30°C | Düşük |

15:1 ila 25:1 oranına sahip tüpler istikrarlı işleme bölgeleri sağlar.

Kuvars tüpler için sıkı boyut toleransları neden önemlidir?

Sıkı toleranslar (±0,1 mm çap, ±0,15 mm duvar) gerilim yoğunlaşmalarını önler. Veriler, bu toleranslara sahip tüplerin daha geniş toleranslara sahip olanlara göre 68% daha uzun ömürlü olduğunu göstermektedir.

Mühendisler kuvars tüp boyutlarını nasıl doğrular?

Mühendisler mikrometreler, kumpaslar ve ultrasonik göstergeler kullanır. Doğruluk ve tutarlılık için ISO 10110 standartlarını izleyerek 10 eksenel konumda ve 4 çevresel noktada ölçüm yaparlar.