Tüp fırınlar için kuvars tüpler, kullanım ömürlerini ve güvenilirliklerini koruyan katı sıcaklık limitlerine sahiptir.

Çoğu yüksek saflıkta kuvars tüp 1.000°C ile 1.200°C arasında sürekli olarak çalışabilir.

Kısa süreli maruz kalma, belirli kaliteler için 1.600°C'ye kadar ulaşabilir.

Sıcaklıklar bu seviyelerin üzerine çıkarsa tüpler yapısal hasar veya hızlı devitrifikasyon riskiyle karşı karşıya kalır. Operatörler sıcaklığı yakından izlemelidir çünkü güvenli limitlerin aşılması genellikle çatlaklara, kristal büyümesine ve erken tüp arızasına yol açar.

Önemli Çıkarımlar

Kuvars tüpler, devitrifikasyonu önlemek ve kullanım ömrünü uzatmak için uzun süreli kullanımda 1100°C'nin altında çalıştırılmalıdır.

Kuvars tüplerin düzenli olarak temizlenmesi, erken arızaya neden olabilecek kirleticilerin giderilmesine ve berraklığın korunmasına yardımcı olur.

Isıtma ve soğutma sırasında termal rampa hızlarının kontrol edilmesi, kuvars tüplerde termal şok ve çatlak riskini azaltır.

Düşük metalik safsızlıklara sahip yüksek saflıkta kuvarsın seçilmesi, dayanıklılığı ve devitrifikasyona karşı direnci artırır.

Bulanıklık gibi devitrifikasyon belirtilerinin izlenmesi, operatörlerin boru arızasından önce önleyici tedbirler almasına yardımcı olabilir.

Fırın Kuvars Tüpleri için Güvenli Çalışma Aralıklarını Tanımlayan Sıcaklık Sınırları Nelerdir?

Tüp fırınlar için kuvars tüpler, güçlerini ve güvenilirliklerini korumak için belirli sıcaklık aralıklarında çalışmalıdır. ASTM ve ISO gibi endüstri standartları, güvenli kullanım için net yönergeler belirler. Bu sınırların anlaşılması, operatörlerin tüp hasarını önlemesine ve hizmet ömrünü uzatmasına yardımcı olur.

1000°C'nin Üzerindeki Viskozite Değişimleri Yapısal Bütünlüğü Nasıl Etkiler?

Viskozite, aşağıdakilerin performansında önemli bir rol oynar kuvars tüpler yüksek sıcaklıklardaki tüp fırınlar için. Sıcaklık 1000°C'nin üzerine çıktığında kuvarsın viskozitesi azalır, bu da malzemenin daha kolay akmasını sağlar ve devitrifikasyon riskini artırır. Devitrifikasyon, tüpteki silikanın kristobalite kristalleşmesine neden olarak tüpün bulanık görünmesine ve hızlı sıcaklık değişimlerine dayanma kabiliyetinin azalmasına neden olur.

Bu süreç tüpü hemen zayıflatmaz, ancak zamanla tüpün termal şoka karşı direncini düşürür ve çatlaklara veya arızaya yol açabilir. Operatörler, özellikle optik netlik veya sık ısıtma döngüleri gerektiren uygulamalarda devitrifikasyon belirtilerini izlemelidir. Sürekli kullanım için sıcaklıkların 1000°C'nin altında tutulması tüpün yapısal bütünlüğünün korunmasına yardımcı olur.

Önemli Noktalar:

Viskozite 1000°C'nin üzerinde düşerek devitrifikasyon riskini artırır

Devitrifikasyon kristobalit oluşumuna ve termal şok direncinin azalmasına neden olur

Düzenli izleme uzun vadeli hasarı önlemeye yardımcı olur

1200°C Maksimum Sıcaklık Derecesi ile Sürekli Kullanım Sınırlarını Anlama

Üreticiler ve standart kuruluşları kısa süreli ve sürekli kullanım için farklı sıcaklık limitleri belirler. Tüp fırınlarda kuvars tüpler için maksimum sıcaklık, kuvarsın kalitesine ve fırın tasarımına bağlı olarak genellikle 1200°C ila 1400°C arasında değişir. Ancak, bu yüksek sıcaklıklarda sürekli çalışma tavsiye edilmez çünkü tüplerin hızlı bir şekilde bozulmasına veya bükülmesine neden olabilir.

Aşağıdaki tabloda farklı kullanım durumları için önerilen sıcaklık sınırları özetlenmektedir:

Kullanım Türü | Maksimum Sıcaklık | Notlar |

|---|---|---|

Sürekli kullanım | 1100°C | Kararlı yüksek sıcaklık ortamlarında uzun süreli maruziyet için uygundur. |

Kısa süreli kullanım | 1200°C | Uzun süre maruz kalmadan geçici sıcaklık artışları için idealdir. |

Vakum koşulları | 1000°C | Termal stabilite sorunları nedeniyle vakum altında maksimum değer düşer. |

Alternatif | 1200°C'nin üzerinde | Korundum tüpler daha yüksek sıcaklık uygulamaları için önerilir. |

Operatörler her zaman üreticinin yönergelerini kontrol etmeli ve tüpün erken arızalanmasını önlemek için sürekli kullanım sınırını aşmaktan kaçınmalıdır. Kısa süreli 1200°C'ye kadar ani yükselmeler güvenli olabilir, ancak sadece maruz kalma kısa sürerse ve tüpün düzgün bir şekilde soğumasına izin verilirse.

Neden 1100°C Uzun Süreli Çalışmalar İçin Kritik Eşiği Temsil Ediyor?

1100°C işareti, tüp fırınlarda kuvars tüplerin uzun süreli kullanımı için kritik bir eşik görevi görür. Bu sıcaklıkta veya altında tüpler yapısal bütünlüklerini koruyabilir ve binlerce saat boyunca devitrifikasyona direnebilir. Bu eşiğin küçük bir farkla bile olsa aşılması, kuvarsın parçalanmasını hızlandırabilir ve tüpün ömrünü kısaltabilir.

Endüstri standartlarından elde edilen veriler, 1100°C'nin üzerinde sürekli çalışmanın devitrifikasyonda önemli bir artışa ve termal şok direncinde azalmaya yol açtığını göstermektedir. Fırınları daha yüksek sıcaklıklarda çalıştırması gereken operatörler alternatif malzemeleri değerlendirmeli veya daha sık boru değişimi planlamalıdır. Önerilen sınırlar içinde kalmak güvenilir performans sağlar ve bakım maliyetlerini azaltır.

Önemli Noktaların Özeti:

1100°C sürekli çalışma için güvenli sınırdır

Daha yüksek sıcaklıklar devitrifikasyonu artırır ve tüp ömrünü azaltır

Yönergelere uyulması hizmet ömrünü ve güvenilirliği uzatır

Tüp Fırınlarda Neden Erken Kuvars Tüp Arızası Yaşanır?

Tüp fırınlardaki kuvars tüplerin erken arızalanması genellikle operatörleri şaşırtır. Kirlenme, hızlı sıcaklık değişimleri ve malzeme bileşimi gibi birçok faktör tüp ömrünü kısaltabilir. Bu nedenlerin anlaşılması, kullanıcıların maliyetli duruş sürelerini önlemesine ve fırının güvenli çalışmasını sürdürmesine yardımcı olur.

Alkali Metal Kontaminasyonu Erken Devitrifikasyonu Nasıl Tetikler?

Sodyum veya potasyum gibi alkali metal kontaminasyonu, kuvars tüplerin beklenenden çok daha kısa sürede arızalanmasına neden olabilir. Bu metaller ısıtma döngüleri sırasında tüp yüzeyine yerleşir ve camsı kuvarsın kristalin kristobalite dönüştüğü süreç olan devitrifikasyon için tohum görevi görür. Bu dönüşüm tüpü zayıflatır ve çatlama olasılığını artırır.

Çalışmalar, az miktarda alkali metalin bile devitrifikasyon başlangıç sıcaklığını 200°C'ye kadar düşürebileceğini göstermektedir. Bu gerçekleştiğinde, tüp termal şokla başa çıkma yeteneğini kaybeder ve bulanıklaşır veya kırılgan hale gelir. Operatörler genellikle erken uyarı işareti olarak tüp üzerinde beyaz, opak lekeler görürler.

Önemli Noktalar:

Alkali metaller devitrifikasyonu hızlandırır

Devitrifikasyon tüpü zayıflatır ve kullanım ömrünü azaltır

Yüzey temizliği kontaminasyonu önlemeye yardımcı olur

Uygun temizlik ve kullanım, tüp fırınlar için kuvars tüplerde erken devitrifikasyon riskini büyük ölçüde azaltabilir.

Hızlı Sıcaklık Değişimlerinden Kaynaklanan Termal Şok Stresinin Ölçülmesi

Hızlı sıcaklık değişimleri kuvars tüplerde termal şok stresi yaratır. Fırın içindeki sıcaklık dakikada 1000°C'den daha hızlı değiştiğinde, farklı parçalar farklı oranlarda genişlediği veya daraldığı için tüp çatlayabilir. Bu stres genellikle kuvarsın gücünü aşar ve ani arızaya yol açar.

Aşağıdaki tablo, sıcaklık değişim oranı ile tüp arıza riski arasındaki ilişkiyi özetlemektedir:

Sıcaklık Değişim Oranı (°C/dak) | Arıza Riski | Sebep |

|---|---|---|

<100 | Düşük | Kuvars kademeli olarak ayarlanabilir |

100-1000 | Orta düzeyde | Biraz stres, olası mikro çatlaklar |

>1000 | Yüksek | Hızlı genişleme, muhtemelen kırılma |

Operatörler kontrollü ısıtma ve soğutma protokollerini takip ederek termal şoku önleyebilir. Rampa hızlarının izlenmesi ve kademeli sıcaklık değişikliklerinin kullanılması tüp bütünlüğünün korunmasına yardımcı olur.

Kristalleşme Oranlarının Hızlandırılmasında OH İçeriğinin Rolü

Kuvars tüplerdeki hidroksil (OH) gruplarının miktarı, yüksek sıcaklıklarda ne kadar hızlı kristalleştiklerini etkiler. 30 ppm'den fazla OH içeriğine sahip tüpler, 1050°C'nin üzerinde ısıtıldığında 30-45% daha hızlı kristobalit büyümesi gösterir. Bu hızlı kristalleşme tüpleri daha kırılgan hale getirir ve kullanım ömürlerini kısaltır.

Düşük OH içeriği, özellikle 20 ppm'in altı, kuvars tüplerin direnç göstermesine yardımcı olur devitrifikasyon sık ısıtma döngüleri sırasında. Birçok üretici, yüksek saflık ve uzun hizmet ömrü gerektiren uygulamalar için düşük OH içeriğine sahip tüplerin kullanılmasını önermektedir.

Özet:

Yüksek OH içeriği kristalleşme hızını artırır

Düşük OH içeriği tüp ömrünü uzatır

Zorlu uygulamalar için düşük OH'li tüpleri seçin

OH içeriğine göre doğru malzemenin seçilmesi, kuvars tüplerin performansında ve dayanıklılığında önemli bir fark yaratabilir.

Hangi Saflık Spesifikasyonları Kontaminasyon Kaynaklı Bozulmayı Önler?

Saflık standartları, tüp fırınlar için kuvars tüplerin performansında ve uzun ömürlülüğünde hayati bir rol oynar. Yüksek saflıktaki kuvars kirlenmeye ve devitrifikasyona karşı dirençlidir, bu da tekrarlanan ısıtma döngüleri sırasında tüp mukavemetinin korunmasına yardımcı olur. Operatörler, zorlu uygulamalarda bilinçli seçimler yapmak için saflığın, metalik safsızlıkların ve OH içeriğinin tüp ömrünü nasıl etkilediğini anlamalıdır.

20 ppm'nin Altındaki Metalik Safsızlıklar Uzun Vadeli Stabiliteyi Nasıl Etkiler?

Metalik safsızlıklar kuvars tüplerin dayanıklılığını önemli ölçüde etkileyebilir. Safsızlık seviyeleri 20 ppm'in altında kaldığında, devitrifikasyon ve erken tüp arızası riski keskin bir şekilde düşer. Bu eşik, kuvarsın birçok ısıtma döngüsünden sonra bile amorf yapısını korumasını sağlar.

Çalışmalar, her biri 5 ppm'in üzerindeki alüminyum, titanyum ve demirin kristalleşme başlangıç sıcaklığını 80-120°C düşürebileceğini göstermektedir. Düşük safsızlık seviyeleri, kuvarsın kimyasal saldırılara karşı direnç göstermesine ve yüksek sıcaklıktaki fırın işlemleri için gerekli olan berraklığı korumasına yardımcı olur. Minimum metalik içeriğe sahip tüpleri seçen operatörler daha uzun hizmet ömrü ve daha az beklenmedik arıza görürler.

Önemli Noktalar:

20 ppm'in altındaki safsızlıklar devitrifikasyon riskini azaltır

Düşük metalik içerik tüp mukavemetini korur

Tutarlı saflık çalışma ömrünü uzatır

Yüksek Sıcaklık Çevrimlerinde Tip I ve Tip III Kuvars Performansının Karşılaştırılması

Tip I ve Tip III kuvars, üretim süreçleri ve safsızlık içerikleri bakımından farklılık gösterir. Elektrik füzyonu ile üretilen Tip I kuvars, alev füzyonu kullanan Tip III'e göre daha düşük OH ve metalik safsızlıklar içerir. Bu fark, yüksek sıcaklık döngülerinde daha iyi performans sağlar.

Saha testleri, Tip I kuvars tüplerin 1100°C'de çalıştırıldığında Tip III'e göre 2,5 kat daha uzun ömürlü olduğunu ortaya koymaktadır. Tip I tüpler ayrıca Tip III'e kıyasla 1.000 döngüden sonra 35% daha az devitrifikasyon göstermektedir. Bu sonuçlar, zorlu fırın uygulamaları için doğru kuvars tipini seçmenin önemini vurgulamaktadır.

Kuvars Tipi | OH İçeriği (ppm) | Metalik Safsızlıklar (ppm) | Bağıl Tüp Ömrü | Devitrifikasyon Oranı |

|---|---|---|---|---|

Tip I | 8-15 | <0.5 | 2,5 kat daha uzun | 35% daha az |

Tip III | 150-200 | 1-5 | Başlangıç Noktası | Başlangıç Noktası |

Tip I kuvarsın seçilmesi, güvenilir ve uzun vadeli performansa ihtiyaç duyan operatörler için açık avantajlar sağlar.

Saflık Spesifikasyonu Uyumluluğu için Doğrulama Testi Protokolleri

Üreticiler kuvars tüplerin saflığını doğrulamak için katı protokoller kullanmaktadır. Partiye özel saflık sertifikaları gibi temel belgeler safsızlık seviyelerini teyit eder ve izlenebilirliği sağlar. Otomatik denetim sistemleri kusurları erken tespit ederek güvenilirliği ve kaliteyi artırır.

Kalite güvence ekipleri, yüzey bütünlüğünü korumak için otomatik denetim raporlarına, istatistiksel süreç kontrol verilerine ve hidroflorik asit aşındırma testlerine güvenmektedir. Bu protokoller, operatörlerin her bir borunun yüksek sıcaklıkta kullanım için gerekli standartları karşıladığına güvenmesine yardımcı olur. Tutarlı doğrulama, fırının güvenli ve verimli çalışmasını destekler.

Doğrulama Protokollerinin Özeti:

Partiye özgü saflık sertifikaları safsızlık seviyelerini belgeler

Otomatik denetimler kusurları erken yakalar

Yüzey bütünlüğü testleri uzun vadeli güvenilirlik sağlar

Hangi Üretim Kalite Standartları Tutarlı Tüp Performansı Sağlar?

Üretim kalite standartları, tüp fırınlar için kuvars tüplerin güvenilirliğinde hayati bir rol oynar. Bu standartlar, her tüpün saflık, mukavemet ve tutarlılık açısından katı gereklilikleri karşılamasını sağlamaya yardımcı olur. Bu standartları anlayan operatörler daha iyi seçimler yapabilir ve beklenmedik tüp arızası riskini azaltabilir.

Kalite Güvence Protokollerinde Kritik Muayene Noktaları

Kalite güvence ekipleri kuvars tüpleri üretim sırasında birkaç önemli noktada inceler. Her bir tüpün endüstri standartlarını karşıladığından emin olmak için saflık, duvar kalınlığı, kabarcık içeriği ve yüzey pürüzlülüğünü kontrol ederler. Bu denetimler kusurların erkenden yakalanmasına ve arızaya yol açabilecek zayıf noktaların önlenmesine yardımcı olur.

Üreticiler element analizi için ICP-MS ve duvar kalınlığı için ultrasonik göstergeler gibi gelişmiş araçlar kullanmaktadır. Ayrıca yüzey pürüzlülüğünü ölçer ve optik denetim sistemleri kullanarak kabarcık ararlar. Bu adımlar, yalnızca katı kriterleri karşılayan tüplerin nihai teste geçmesini sağlar.

Denetim Noktalarının Özeti:

Element analizi saflığı doğruluyor

Ultrasonik göstergeler duvar kalınlığını kontrol eder

Optik sistemler kabarcıkları ve yüzey kusurlarını tespit eder

Her aşamadaki dikkatli denetim, yüksek ürün kalitesinin korunmasına yardımcı olur.

Partiden Partiye Tutarlılık Fırın Süreci Güvenilirliğini Nasıl Etkiler?

Partiden partiye tutarlılık, her borunun fırında aynı şekilde çalışmasını sağlar. Üreticiler üretimi sıkı bir şekilde kontrol ettiklerinde, operatörler daha az proses kesintisi ve daha öngörülebilir sonuçlar görürler. Tutarlı borular termal stres riskini azaltır ve fırın koşullarının stabil kalmasına yardımcı olur.

25.000'den fazla üretim çalışmasından elde edilen veriler, boyutsal toleransın ±0,05 mm içinde tutulmasının termal stres noktalarını 90% azalttığını göstermektedir. Bu kontrol seviyesi, boruların mükemmel şekilde oturması ve ısıtma döngüleri sırasında çatlamaya karşı direnç göstermesi anlamına gelir. Operatörler her partinin aynı yüksek performansı sağlayacağına güvenebilir.

Kalite Faktörü | Güvenilirlik Üzerindeki Etkisi |

|---|---|

Boyutsal tolerans | Termal stresi azaltır |

Saflık tutarlılığı | Devitrifikasyonu önler |

Yüzey homojenliği | Kırık riskini azaltır |

Güvenilir parti kalitesi, daha az arıza ve daha sorunsuz fırın çalışması sağlar.

Yüksek Sıcaklık Uygulamaları için Sertifikasyon Gerekliliklerinin Karşılaştırılması

Sertifikasyon gereklilikleri, yüksek sıcaklıklı ortamlarda kullanılan borular için standartları belirler. Önde gelen üreticiler kalite ve izlenebilirliği garanti etmek için ISO 12123, ASTM E438 ve ISO 9001'i takip etmektedir. Bu sertifikalar, tüplerin saflık, güç ve termal şoka karşı direnç açısından sıkı testlerden geçtiğini gösterir.

Operatörler ICP-MS analizi, boyutsal inceleme ve termal döngü testi sonuçlarını listeleyen sertifikaları aramalıdır. Bu belgeler, boruların yüksek sıcaklıktaki fırın işlerinin taleplerini karşıladığını kanıtlar. Sertifikalı boruların seçilmesi operatörlerin maliyetli duruş sürelerinden kaçınmasına yardımcı olur ve güvenli, güvenilir performans sağlar.

Sertifikasyondan Çıkarılacak Önemli Sonuçlar:

ISO ve ASTM standartları kaliteyi onaylar

Sertifikalar uygunluk kanıtı sağlar

Sertifikalı borular güvenli fırın çalışmasını destekler

Sertifikasyon, operatörlere tüp fırınlar için kuvars tüp seçiminde güven verir.

Fırın İşletmecileri Kuvars Tüp Hizmet Ömrünü Nasıl En Üst Düzeye Çıkarabilir?

Operatörler, kanıtlanmış bakım ve işletim stratejilerini izleyerek tüp fırınlar için kuvars tüplerin ömrünü uzatabilir. Isıtma ve soğutma hızlarının dikkatli bir şekilde kontrol edilmesi ve düzenli temizlik, yaygın arıza modlarının önlenmesine yardımcı olur. En iyi uygulamaların benimsenmesi güvenilir performans sağlar ve beklenmedik arıza süresi riskini azaltır.

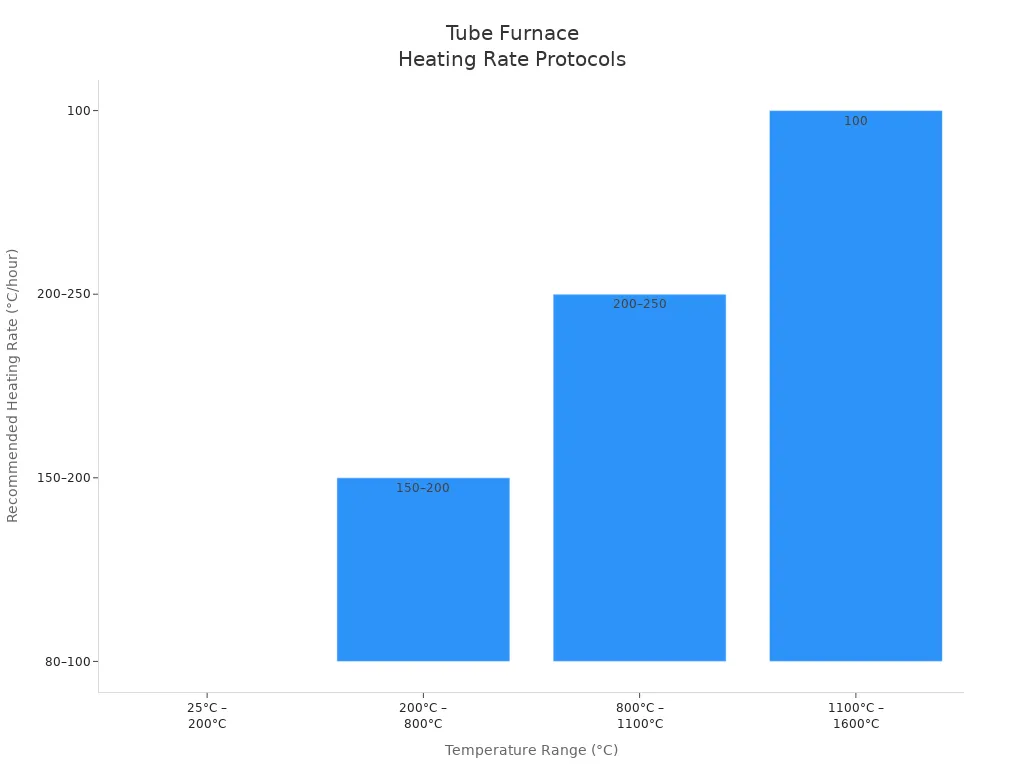

Farklı Sıcaklık Aralıkları için Termal Rampa Hızı Protokollerinin Oluşturulması

Termal rampa hızı protokolleri, kuvars tüplerin stres ve hasardan korunmasında çok önemli bir rol oynar. Sıcaklık değişim oranını kontrol eden operatörler çatlak ve devitrifikasyon riskini azaltır. Veriler, sabit ısıtma ve soğutmanın birçok döngü boyunca tüp bütünlüğünü korumaya yardımcı olduğunu göstermektedir.

Önerilen ısıtma hızları sıcaklık aralığına bağlı olarak değişir. Aşağıdaki tablo, farklı çalışma koşulları için en iyi uygulamaları özetlemekte ve daha yüksek sıcaklıklarda daha yavaş rampa hızlarının termal şoku nasıl önlediğini ve tüp ömrünü nasıl uzattığını göstermektedir.

Sıcaklık Aralığı | Önerilen Isıtma Hızı |

|---|---|

25°C - 200°C | ≤ 80-100°C/saat |

200°C - 800°C | ≤ 150-200°C/saat |

800°C - 1100°C | ≤ 200-250°C/saat |

1100°C - 1600°C | ≤ 100°C/saat (termal tampon ile) |

Operatörler rampa hızlarını yakından izlemeli ve protokolleri fırın gereksinimlerine göre ayarlamalıdır. Bu yönergelere uyulması, erken tüp arızalarının önlenmesine yardımcı olur ve tutarlı yüksek sıcaklık operasyonlarını destekler.

Devitrifikasyonu Önleyen Yüzey Temizleme Teknikleri

Yüzey temizliği devitrifikasyonu önler ve kuvars tüplerin performansını korur. Operatörler, kristal büyümesini tetikleyebilecek kirleticileri gidermek için fiziksel, kimyasal ve mekanik temizleme yöntemleri kullanır. Düzenli temizlik tüp yüzeyinin temiz kalmasını sağlar ve kırılganlık riskini azaltır.

Adım adım temizlik süreci kapsamlı bakım sağlar. Operatörler tüpün soğumasını bekler, kalıntıları temizler, hafif asit veya deterjanla temizler, iyice durular ve kirlenmeyi önlemek için eldivenle tutarlar. Bu işlemler tüpü alkali metallerden ve devitrifikasyonu hızlandıran diğer yabancı maddelerden korur.

Önemli temizlik adımları:

Temizlemeden önce tüpün soğumasını bekleyin

Kalıntıları yumuşak fırça veya vakumla temizleyin

Dış yüzeyi hafif asitle temizleyin, iyice durulayın

İç kısım için yumuşak deterjan kullanın, temizlenene kadar durulayın

Taşıma sırasında eldiven giyin

Tutarlı temizlik rutinleri operatörlerin boru berraklığını ve gücünü korumasına yardımcı olur. Bu teknikler daha uzun hizmet ömrünü ve güvenilir fırın çalışmasını destekler.

Tüp fırınlar için kuvars tüpler güvenli çalışma için 1.200°C'yi aşmamalıdır. Aşağıdaki tabloda yaygın tüp malzemeleri için sıcaklık sınırları gösterilmektedir:

Tüp Malzemesi | Maksimum Sıcaklık (°C) |

|---|---|

Kuvars | 1,200 |

Alümina | 1,600 |

Grafit | >2,000 |

Saflığın korunması, kalite standartlarına uyulması ve dengeli ısıtma ve seramik tapalar gibi en iyi uygulamaların kullanılması tüp ömrünün uzatılmasına yardımcı olur. Operatörler, 1.200°C'nin üzerindeki uygulamalar için veya daha yüksek direnç gerektiğinde alümina tüpleri düşünmelidir.

SSS

Tüp fırınlarda kuvars tüplerin erken arızalanmasına ne sebep olur?

Kuvars tüpler genellikle hızlı sıcaklık değişimleri, alkali metallerden kaynaklanan kirlenme veya yüksek metalik safsızlık seviyeleri nedeniyle erken arızalanır. Bu faktörler devitrifikasyonu artırır ve tüpün termal stresle başa çıkma kabiliyetini azaltır.

Kuvars tüpler için önerilen maksimum sürekli kullanım sıcaklığı nedir?

Çoğu üretici kuvars tüpler için maksimum 1100°C sürekli kullanım sıcaklığı önermektedir. Bu sıcaklığın üzerinde çalıştırmak devitrifikasyon riskini artırır ve tüpün ömrünü kısaltır.

Hangi temizleme yöntemi kuvars tüplerde devitrifikasyonu önlemeye yardımcı olur?

Operatörler kuvars tüpleri her 100 çalışma saatinde bir 7% amonyum biflorür çözeltisiyle temizlemelidir. Bu işlem alkali metal kontaminasyonunu giderir ve tüpün berraklığını ve gücünü korumaya yardımcı olur.

Hangi saflık seviyesi kuvars tüpler için uzun süreli stabilite sağlar?

Metalik safsızlıkların 20 ppm'nin altında olduğu en az 99,98% SiO₂ saflık seviyesi uzun vadeli stabilite sağlar. Yüksek saflık devitrifikasyon riskini azaltır ve güvenilir fırın çalışmasını destekler.

Hangi alternatif malzemeler kuvars tüplerden daha yüksek sıcaklıklara dayanabilir?

Alümina ve grafit tüpler kuvarsdan daha yüksek sıcaklıklara dayanır. Alümina 1600°C'ye kadar dayanırken grafit 2000°C'yi aşabilir. Operatörler, kuvarsın güvenli sınırlarının üzerindeki uygulamalar için bu malzemeleri seçmelidir.