Выбор правильных размеров кварцевой трубки для тепловой однородности печи часто зависит от баланса между диаметром, длиной и толщиной стенки для достижения точного контроля температуры. Эти факторы напрямую влияют на распространение тепла и на то, как трубка выдерживает механические нагрузки. Например, удвоение толщины стенки Снижает скорость провисания примерно в три разаВ то время как меньший диаметр при той же толщине стенки еще больше уменьшает провисание. При выборе размеров труб для различных печей инженеры должны обращать внимание на качество материала, точность изготовления, термостойкость и долговечность.

Основные выводы

Выберите толщину стенок от 2,0 мм до 3,5 мм для оптимальной тепловой однородности и механической прочности.

Выбирайте диаметр трубки в зависимости от размера образца: меньший диаметр обеспечивает точный контроль, а больший - равномерность нагрева.

Поддерживайте соотношение длины и диаметра от 15:1 до 25:1 для обеспечения стабильных температурных зон и минимизации тепловых потерь.

Используйте высокочистые кварцевые материалы для повышения долговечности и термостойкости в высокотемпературных приложениях.

Внедрение статистического отбора образцов и автоматизированного контроля для обеспечения постоянного качества и точности размеров при производстве кварцевых трубок.

Как толщина и диаметр стенок влияют на распределение температуры?

При оптимизации размеров печи для кварцевых трубок инженеры часто обращают внимание на толщину и диаметр стенок. Эти два фактора вместе контролируют перемещение тепла по трубке и равномерность распределения температуры по зоне обработки. Тщательный выбор этих размеров улучшает качество процесса и продлевает срок службы трубки.

Расчет тепловых постоянных времени для различных толщин стенок

Толщина стенок играет решающую роль в определении того, как быстро кварцевая трубка реагирует на изменение температуры. Более тонкие стенки, например, менее 2 мм, обеспечивают быструю передачу тепла, но могут создавать радиальные температурные градиенты 15-25°C, согласно анализу теплопроводности ASTM C372. Более толстые стенки толщиной более 4 мм замедляют тепловой отклик на 40-60%, что может замедлить стабилизацию температуры и повлиять на сроки выполнения процесса.

Инженеры часто выбирают толщину стенки в диапазоне от 2,0 до 3,5 мм, чтобы сбалансировать тепловую чувствительность и механическую прочность. Данные анализа методом конечных элементов показывают, что стенка толщиной 2,5 мм в трубе с внешним диаметром 50 мм обеспечивает радиальную однородность ±3°C при температуре 1050°C, в то время как более тонкие стенки демонстрируют гораздо большие колебания. Этот оптимальный диапазон поддерживает как быстрое термоциклирование, так и непрерывную высокотемпературную работу, что делает его подходящим для большинства печей.

Резюме:

Тонкие стенки (<2 мм): Быстрая теплопередача, большие температурные градиенты

Оптимальная толщина (2,0-3,5 мм): Лучшая однородность, сбалансированная прочность

Более толстые стенки (>4 мм): Замедленная реакция, повышенная механическая поддержка

Инженеры должны выбирать толщину стенок в зависимости от требуемой тепловой реакции и механических требований технологического процесса.

Как соотношение диаметра и толщины стенки влияет на распределение напряжений

Соотношение диаметра и толщины стенки трубы влияет на распределение напряжений во время циклов нагрева и охлаждения. Трубки с большим отношением диаметра к толщине стенки могут концентрировать тепловые градиенты, что приводит к пиковым напряжениям 35-50 МПа при быстрых темпах нагрева, как показали испытания по стандарту ASTM C1525. Соотношение, при котором толщина стенки составляет 2,5 мм для труб с наружным диаметром до 50 мм, поддерживает максимальное напряжение ниже 25 МПа, снижая риск разрушения от теплового удара.

Производители рекомендуют увеличивать толщину стенок для труб большего диаметра, чтобы сохранить целостность конструкции. Например, в трубах диаметром более 80 мм часто используются стенки толщиной от 3,0 до 3,5 мм, чтобы выдерживать большие перепады давления и распределять напряжение более равномерно. Такая регулировка помогает предотвратить появление трещин и продлить срок службы труб, особенно в сложных условиях печей.

Диаметр (мм) | Толщина стенок (мм) | Пиковое напряжение (МПа) | Причинное объяснение |

|---|---|---|---|

50 | 2.5 | <25 | Сбалансированное соотношение равномерно распределяет нагрузку |

80 | 3.5 | <30 | Более толстые стенки снижают концентрацию напряжений |

50 | 1.5 | >35 | Тонкие стенки увеличивают пиковое напряжение |

Выбор правильного соотношения диаметра и толщины стенки помогает инженерам минимизировать концентрацию напряжений и повысить надежность труб.

Оптимизация внутренних потоков с помощью размеров трубок

Диаметр трубки напрямую влияет на характер внутреннего потока атмосферы, который играет ключевую роль в равномерности температуры. Трубки диаметром менее 40 мм создают ламинарный поток, в результате чего осевые градиенты температуры составляют 8-12°C на 10 см длины. Более крупные трубки, например, диаметром 80-100 мм, создают более равномерные температурные зоны, но требуют 50% более высокой мощности нагрева для поддержания стабильных температур.

Инженеры часто подбирают диаметр трубки в зависимости от размера образца и желаемых характеристик потока. Для небольших лабораторий диаметр 40 мм обеспечивает точный контроль, в то время как для производственных процессов лучше использовать трубки диаметром 80 мм или больше для увеличения зоны равномерного нагрева. Регулировка размера трубки позволяет лучше управлять конвективным перемешиванием и стабильностью температуры.

Резюме:

Малый диаметр (<40 мм): Ламинарный поток, более высокие осевые градиенты

Большой диаметр (80-100 мм): Равномерные зоны, повышенная потребность в электроэнергии

Выбор диаметра: Соответствует размеру образца и требованиям процесса

Правильное определение размеров трубок обеспечивает оптимальный поток и улучшает тепловую однородность печи с кварцевыми трубками.

Какое соотношение длины и диаметра обеспечивает стабильность технологической зоны?

Инженеры должны выбрать правильное соотношение длины и диаметра для поддержания стабильных температурных зон в печах с кварцевыми трубками. Это соотношение влияет на распределение тепла по трубке и на то, насколько равномерной остается зона обработки. Правильный выбор размеров помогает предотвратить потери конечного эффекта и обеспечивает стабильные результаты как в лабораторных, так и в производственных условиях.

Расчет тепловых потерь на торцевой поверхности для различных геометрий труб

Тепловые потери на конце возникают, когда трубка выходит за пределы зоны нагрева, вызывая падение температуры на концах. Эти потери зависят от геометрии трубки, включая диаметр, толщину стенки и длину. Данные показывают, что трубки с соотношением длины к диаметру менее 10:1 могут испытывать осевые температурные градиенты более 30°C, в то время как соотношение между 15:1 и 25:1 обеспечивает стабильность и равномерность зоны обработки.

Инженеры часто выбирают стандартные размеры кварцевых трубок в зависимости от размера образца и требований к зоне нагрева. Например, в лабораторных печах обычно используются трубки диаметром от 25 мм до 60 мм и длиной от 500 мм до 1500 мм. Для производственных печей могут потребоваться трубки большего диаметра и большей длины, чтобы разместить большие образцы и расширить зоны нагрева.

В сводной таблице показано влияние геометрии трубы на потери при торцевом воздействии:

Геометрия трубки | Потеря конечного эффекта | Ключевой момент |

|---|---|---|

L/D < 10:1 | Осевой градиент >30°C | Короткие трубки теряют больше тепла на концах |

Л/Д 15:1-25:1 | Осевой градиент <5°C | Стабильная, равномерная зона обработки |

L/D > 30:1 (одна зона) | Необходимо несколько зон обогрева | Длинные трубки требуют дополнительного контроля |

Как скорость потока атмосферы изменяет требования к оптимальной длине

Скорость потока атмосферы внутри трубки изменяет процесс распространения тепла и может влиять на оптимальную длину трубки. Низкие скорости потока, например менее 200 мл/мин, помогают минимизировать тепловой удар и поддерживать равномерную температуру, особенно в условиях вакуума или атмосферного давления. Более высокие скорости потока улучшают конвективное перемешивание, позволяя использовать более короткие трубки, но при этом добиваться хорошей однородности.

Инженеры регулируют длину трубки в зависимости от желаемой скорости потока и технологических требований. Для статических или слаботочных условий предпочтительны более длинные трубки с большим отношением длины к диаметру (20:1 - 28:1) для уменьшения осевого градиента. Напротив, при высоких скоростях потока можно использовать более короткие трубки с соотношением 12:1, поскольку повышенное перемешивание способствует выравниванию температур.

Основные выводы при выборе длины трубки в зависимости от расхода:

Низкий поток (<200 мл/мин): Используйте более длинные трубки для лучшей однородности

Высокий расход: Более короткие трубки могут быть достаточно короткими из-за улучшения смешивания

Вакуум/давление окружающей среды: Поддерживайте поток менее 200 мл/мин, чтобы избежать теплового шока

Эти рекомендации помогают инженерам подобрать размеры печи с кварцевой трубкой для обеспечения тепловой однородности в соответствии с конкретными технологическими условиями.

Многозональная конфигурация для расширенного равномерного обогрева

Конструкции многозональных печей используют несколько независимо управляемых зон нагрева для увеличения длины областей с равномерной температурой. Такой подход создает более протяженные области с постоянной температурой по сравнению с однозонными системами и позволяет точно контролировать температурные градиенты вдоль трубки. Многозонные конфигурации особенно полезны для процессов, требующих длительного равномерного нагрева или специфических тепловых профилей.

Инженеры часто выбирают многозонные установки для крупномасштабных или непрерывных операций. Каждая зона может быть отрегулирована для компенсации потерь конечного эффекта, гарантируя, что центральная зона обработки остается в пределах жестких температурных допусков. Такая гибкость позволяет решать широкий спектр задач, от выращивания кристаллов до синтеза современных материалов.

Преимущества многозональных конфигураций:

Несколько независимых зон: Обеспечивают точный контроль температуры

Более длинные однородные области: Сокращение потерь при конечном эффекте

Повышенная гибкость процесса: Поддержка сложных профилей нагрева

Многозональные конструкции помогают поддерживать стабильные и равномерные условия по всей длине трубки.

Какие допуски на размеры предотвращают концентрацию тепловых напряжений?

Допуски на размеры играют важную роль в поддержании структурной целостности кварцевых трубок, используемых в высокотемпературных печах. Инженеры полагаются на точные измерения, чтобы предотвратить концентрацию напряжений, которая может привести к преждевременному разрушению трубки. Тщательный контроль геометрии трубок обеспечивает стабильную работу и продлевает срок службы в сложных температурных условиях.

Влияние некруглости на равномерность температуры по окружности

Под некруглостью понимается разница между максимальным и минимальным диаметром кварцевой трубки. Когда трубка не идеально круглая, тепло неравномерно распределяется по ее окружности. Такое неравномерное распределение создает горячие точки, что может снизить эффективность печи и сократить срок службы трубки.

Инженеры измеряют некруглость с помощью штангенциркуля и микрометра в нескольких точках вдоль трубки. Постоянная округлость помогает поддерживать равномерное излучение света и нагрев. Плохая округлость может стать причиной непостоянного нагрева, что приведет к непредсказуемым результатам в чувствительных процессах.

Ключевые моменты, касающиеся некруглости:

Трубки неправильной формы создают неравномерное распределение тепла и горячие точки.

Уменьшение округлости снижает эффективность печи и срок службы труб.

Равномерная округлость обеспечивает равномерный нагрев и надежность процесса.

Влияние эксцентриситета толщины стенки на разрушение при тепловом ударе

Эксцентриситет толщины стенки описывает разницу между самой толстой и самой тонкой частями стенки трубы. Высокий эксцентриситет концентрирует механические напряжения при резких изменениях температуры. Трубы с высокой равномерностью толщины стенок, например ±0,1 мм, противостоят тепловому удару и сохраняют структурную целостность при циклических нагрузках.

Инженеры используют ультразвуковые датчики для проверки толщины стенок в нескольких местах. Они фиксируют максимальное и минимальное значения, а затем рассчитывают разницу в процентах от номинальной толщины. Трубы с низким эксцентриситетом имеют меньшее количество отказов и более длительный срок службы, особенно в среде, достигающей 1200°C.

Тип допуска | Технические характеристики | Назначение |

|---|---|---|

Равномерность толщины стенок | ±0,1 мм | Предотвращает концентрацию напряжений при тепловой нагрузке |

Соблюдение строгих допусков на толщину стенок помогает предотвратить появление трещин и обеспечивает надежную работу в высокотемпературных печах.

Требования статистического контроля процессов к согласованности размеров

Статистический контроль процесса (SPC) обеспечивает постоянство размеров кварцевых трубок на протяжении всего производства. Инженеры применяют планы отбора образцов для проверки подмножества трубок из каждой партии. Например, для партии из 5 000 деталей требуется выборка из 50 трубок, а для партии из 100 000 деталей - 74 образца.

Группы контроля качества проверяют сырье, следят за этапами производства и проводят окончательный контроль перед упаковкой. SPC позволяет производителям выявлять отклонения на ранней стадии и поддерживать высокие стандарты. Когда образцы соответствуют спецификациям, инженеры получают уверенность в том, что вся партия будет работать надежно.

Резюме протоколов SPC:

Отбор проб для контроля качества происходит на нескольких этапах производства.

Контроль сырья предотвращает появление дефектов на ранних стадиях.

Окончательный контроль гарантирует соответствие труб допускам на размеры.

Тщательное применение SPC поддерживает тепловую однородность печи с кварцевыми трубками и продлевает срок службы трубок.

Какие стандартные размеры труб соответствуют распространенным конфигурациям печей?

Инженеры выбирают стандартные размеры кварцевых трубок в соответствии с потребностями лабораторных и производственных печей. Эти размеры влияют на вместимость образцов, дизайн зоны нагрева и общую эффективность процесса. Понимание того, как диаметр и длина соотносятся с конфигурацией печи, помогает оптимизировать размеры кварцевых трубок для обеспечения тепловой однородности печи.

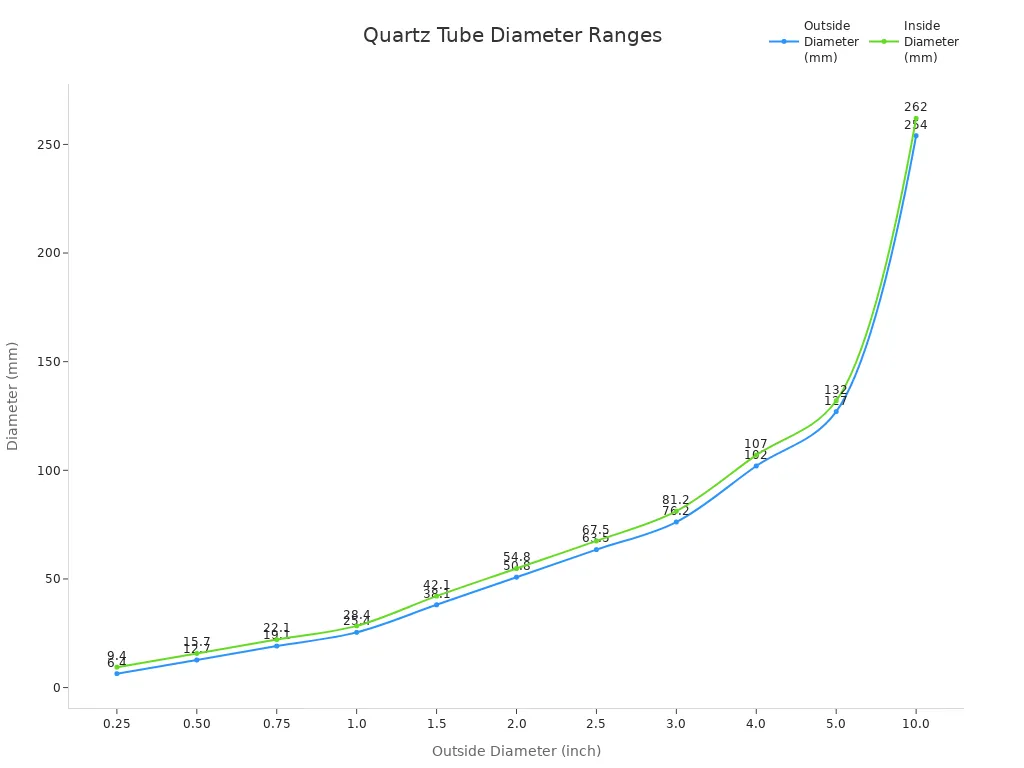

Стандартные диапазоны диаметров для различных весов для обработки образцов

Диаметр кварцевых трубок варьируется в широких пределах, что позволяет использовать образцы различных размеров и конструкции печей. В небольших лабораторных процессах часто используются трубки с внешним диаметром от 6,4 мм до 25,4 мм, в то время как для производственных процессов требуются более крупные трубки до 254 мм. Выбор диаметра влияет не только на объем образца, но и на требуемую мощность нагрева и равномерность распределения температуры.

В следующей таблице приведены распространенные диапазоны диаметров кварцевых трубок, используемых в различных технологических шкалах. Большие диаметры обеспечивают большую пропускную способность образцов и более равномерный нагрев, но при этом требуют больших затрат энергии. Инженеры должны взвесить эти факторы при выборе размеров трубок для конкретных применений.

Наружный диаметр (дюйм) | Наружный диаметр (мм) | Внутренний диаметр (дюйм) | Внутренний диаметр (мм) |

|---|---|---|---|

0.25 | 6.4 | 0.37 | 9.4 |

0.50 | 12.7 | 0.62 | 15.7 |

0.75 | 19.1 | 0.87 | 22.1 |

1.0 | 25.4 | 1.12 | 28.4 |

1.5 | 38.1 | 1.66 | 42.1 |

2.0 | 50.8 | 2.16 | 54.8 |

2.5 | 63.5 | 2.66 | 67.5 |

3.0 | 76.2 | 3.19 | 81.2 |

4.0 | 102 | 4.21 | 107 |

5.0 | 127 | 5.20 | 132 |

10.0 | 254 | 10.31 | 262 |

Ключевые моменты:

Небольшие диаметры (6,4-25,4 мм): Идеально подходит для лабораторных образцов и точного контроля.

Средние диаметры (38,1-76,2 мм): Подходит для исследовательских и пилотных партий.

Большие диаметры (102-254 мм): Поддерживают переработку в производственных масштабах и равномерный нагрев.

Выбор правильного диаметра обеспечивает эффективную работу печи и соответствует масштабу обработки образцов.

Как выбор длины трубки соответствует дизайну зоны нагрева печи

Длина трубки играет решающую роль в достижении тепловой однородности внутри печи. Под равномерной длиной понимается участок трубы, где температура остается постоянной, что необходимо для надежной обработки. Инженеры расширяют эту равномерную область, используя изоляционные заглушки и увеличивая количество зон нагрева.

Конфигурация зон нагрева напрямую влияет на однородность по всей трубке. Большее количество зон нагрева позволяет лучше контролировать температурные градиенты, а изоляционные заглушки помогают минимизировать потери от конечного эффекта. Эти конструктивные решения позволяют инженерам подбирать длину трубы в соответствии с конкретными требованиями каждой печи.

Равномерная длина определяет область с наибольшим постоянством температуры.

Изоляционные заглушки расширяют область равномерного распределения и снижают потери тепла на концах труб.

Увеличение зон нагрева улучшает тепловую равномерность по всей трубке.

Согласовывая длину трубки с дизайном зоны нагрева, инженеры обеспечивают максимальную стабильность процесса и стабильность результатов.

Анализ затрат и выгод при использовании стандартных и нестандартных размеров труб

Выбирая между стандартными и нестандартными размерами кварцевых трубок, необходимо взвесить стоимость, время выполнения заказа и преимущества производительности. Стандартные размеры обеспечивают быструю доступность и совместимость с большинством конструкций печей. Нестандартные размеры обеспечивают индивидуальные решения для уникальных применений, но часто сопровождаются более высокой стоимостью и более длительными сроками поставки.

В сводной таблице указаны основные компромиссы между стандартными и заказными вариантами пробирок. Стандартные пробирки снижают сложность закупок и поддерживают взаимозаменяемость, в то время как пробирки, изготовленные по индивидуальному заказу, оптимизируют вместимость образцов и тепловую однородность для специализированных процессов.

Тип трубки | Стоимость | Время выполнения | Совместимость | Выплата за производительность |

|---|---|---|---|---|

Стандарт | Нижний | Короче | Высокий | Общие применения |

Пользовательское | Выше | Длиннее | Конкретные конструкции | Оптимизированы для удовлетворения уникальных потребностей |

Инженеры оценивают эти факторы, чтобы выбрать наиболее подходящие размеры труб для конфигурации печи и технологических целей.

Как инженеры должны измерять и проверять размеры труб?

Инженеры должны использовать точные методы измерения, чтобы гарантировать соответствие кварцевых трубок строгим стандартам размеров. Точная проверка предотвращает тепловой стресс и поддерживает долгосрочную работу печи. Надежные протоколы измерений и отбора проб помогают поддерживать качество продукции в каждой партии.

Ультразвуковые методы измерения толщины стенки и точность

Ультразвуковые толщиномеры обеспечивают неразрушающий способ измерения толщины стенок кварцевых трубок с высокой точностью. Эти устройства посылают звуковые волны через стенку трубки и рассчитывают толщину на основе времени, которое требуется для возвращения эха. Инженеры часто выбирают такие толщиномеры, как DeFelsko UTG-C или UTG-MВ ассортименте представлены специализированные типы датчиков для различных материалов и применений.

Выбор манометра и преобразователя зависит от материала трубки, диапазона толщины и требуемой точности. Для кварцевых трубок наилучшие результаты дают датчики с линией задержки или погружные датчики, особенно при измерении тонких стенок или обнаружении небольших отклонений. Ультразвуковые датчики могут также контролировать износ и коррозию, что очень важно для сохранения целостности трубки при многократных циклах работы печи.

Ключевые моменты для ультразвуковых измерений:

Ультразвуковые датчики работают со стеклом, керамикой и металлами.

Специальные датчики повышают точность измерения тонких или неметаллических труб.

Регулярный контроль выявляет износ и обеспечивает постоянную толщину стенок.

Ультразвуковые измерения помогают инженерам убедиться в том, что каждая трубка соответствует требуемым техническим характеристикам, обеспечивая безопасность и надежность процесса.

Планы статистической выборки для проверки размеров

Планы статистической выборки помогают инженерам проверять размеры труб без осмотра каждой детали. Эти планы определяют Приемлемые уровни качества (AQL) и процент брака в партии (LTPD)Помогая командам выявлять и отбраковывать партии, не соответствующие стандартам качества. Автоматизированные системы контроля, использующие камеры и датчики, обеспечивают объективные и воспроизводимые результаты, отмечая трубки, выходящие за пределы спецификации.

В планах отбора образцов используются данные, позволяющие определить, сколько пробирок нужно проверить из каждой партии. Например, для партии из 5 000 пробирок может потребоваться 50 образцов, а для более крупной партии - больше. Автоматизированные системы повышают надежность, быстро обнаруживая дефекты и гарантируя, что потребителю достанутся только соответствующие требованиям пробирки. Такой подход снижает количество человеческих ошибок и ускоряет процесс проверки.

Метод отбора проб | Назначение | Ключевое преимущество |

|---|---|---|

Отбор проб на основе AQL/LTPD | Определяет пределы дефектов для приемки | Обеспечивает стабильное качество продукции |

Автоматизированная проверка | Использует камеры, лазеры и датчики | Обеспечивает объективные, воспроизводимые результаты |

Определение размера образца на основе данных | Регулирует размер образца в зависимости от объема партии | Баланс между эффективностью и надежностью |

Статистический отбор проб и автоматизированный контроль помогают инженерам поддерживать высокие стандарты и поставлять надежные кварцевые трубки для печей.

Инженеры добиваются оптимальных размеров кварцевых трубок для печей с равномерным тепловым режимом, балансируя между тепловыми характеристиками, механической прочностью и потребностями применения. В следующей таблице показано, как толщина стенки влияет на механическую прочность и сопротивление тепловому удару:

Толщина стенок | Механическая прочность | Устойчивость к тепловому удару |

|---|---|---|

Толще | Повышенная устойчивость к давлению | Может снизить способность выдерживать резкие перепады температуры |

Разбавитель | Низкая механическая прочность | Повышает устойчивость к тепловому удару |

Основные рекомендации включают:

Высокочистый кварц повышает долговечность и термостойкость.

Более тонкие стенки выдерживают тысячи температурных циклов.

Для обеспечения безопасности инженеры должны согласовывать свойства труб с условиями процесса.

Чтобы обеспечить надежную работу, следуйте этим протоколам:

Проверьте чистоту для строгого контроля материала.

Подберите размеры трубки в соответствии с требованиями приложения.

Проверьте соответствие спецификациям производителя.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Какая толщина стенки обеспечивает наилучшую тепловую однородность в кварцевых трубчатых печах?

Инженеры рекомендуют толщину стенок от 2,0 мм до 3,5 мм. Трубки этого диапазона достигают равномерности радиальной температуры ±3°C при температуре 1050°C на основе анализа методом конечных элементов и данных ASTM C372.

Как диаметр трубы влияет на потребляемую мощность нагрева?

Трубки диаметром 80-100 мм требуют на 50% больше мощности нагрева, чем трубки диаметром 40 мм.

Большие диаметры создают более равномерные температурные зоны, но увеличивают потребление энергии.

Какое соотношение длины и диаметра минимизирует потери на торцевом эффекте?

Соотношение L/D | Осевой градиент | Равномерность |

|---|---|---|

15:1-25:1 | <5°C | Высокий |

<10:1 | >30°C | Низкий |

Трубки с соотношением 15:1 и 25:1 поддерживают стабильные зоны обработки.

Почему для кварцевых трубок важны жесткие допуски на размеры?

Жесткие допуски (диаметр ±0,1 мм, стенка ±0,15 мм) предотвращают концентрацию напряжений. Данные показывают, что трубки с такими допусками служат на 68% дольше, чем трубки с более широкими допусками.

Как инженеры проверяют размеры кварцевых трубок?

Инженеры используют микрометры, штангенциркули и ультразвуковые измерительные приборы. Они проводят измерения в 10 осевых и 4 окружных точках, следуя стандартам ISO 10110 для обеспечения точности и согласованности.