На точность резки кварцевых трубок напрямую влияют несколько факторов. Процесс резки определяет достижимые допуски, качество обработки кромок и риск образования микротрещин. Такие свойства трубки, как толщина стенки, диаметр и внутреннее напряжение, влияют на стабильность процесса резки и конечный результат. Процесс резки также зависит от крепления и установки, которые должны надежно фиксировать трубу, не вызывая ее повреждения. Обработка после резки, включая огневую полировку и очистку, улучшает результат процесса резки. Четкая спецификация требований обеспечивает соответствие процесса резки стандартам конечного использования. Каждый этап процесса резки играет важную роль в достижении желаемых результатов.

Основные выводы

Выберите правильный метод резки, чтобы добиться желаемой точности и качества кромки. Алмазное пиление с ЧПУ и лазерная резка предлагают уникальные преимущества для различных областей применения.

Поймите, как такие свойства труб, как толщина стенки и диаметр, влияют на стабильность резания. Регулируйте скорость подачи и методы зажима в зависимости от этих факторов для улучшения результатов.

Обеспечьте правильное крепление и настройку для сохранения стабильности размеров во время резки. Используйте калиброванные датчики для контроля давления зажима и предотвращения повреждения трубок.

Для улучшения качества кромок применяйте методы обработки после распила, например огневую полировку. Этот шаг имеет решающее значение для восстановления прочности и обеспечения соответствия спецификациям.

Четко определите требования к раскрою с помощью подробных технических чертежей. Такая практика помогает избежать ошибок и гарантирует соответствие конечного продукта стандартам качества.

Какие методы резки позволяют достичь различных уровней точности?

Точность резки кварцевых трубок зависит от выбранного метода резки, используемого оборудования и параметров процесса. Каждый метод обладает уникальными преимуществами в отношении точности размеров, качества кромок и пригодности для конкретных свойств трубок. Понимание этих различий помогает пользователям выбрать наилучший метод для своего применения.

Алмазное пиление с ЧПУ - прецизионные возможности

Алмазное пиление с ЧПУ обеспечивает высокую точность резки кварцевых трубок. Операторы используют лезвия с алмазной пропиткой толщиной от 0,5 до 1,0 мм, оптимизируя скорость резки до 5-15 мм/мин для достижения наилучших результатов. Этот метод позволяет достичь допусков по длине ±0,5 мм и перпендикулярности в пределах 0,15 мм на 100 мм диаметра, что соответствует стандартам ISO 12123 для оптических компонентов.

Твердость алмазного лезвия позволяет ему чисто резать плавленый кварц, сводя к минимуму микротрещины и сколы кромок. Система ЧПУ обеспечивает постоянную скорость резки и подачу лезвия, снижая количество человеческих ошибок и улучшая воспроизводимость. Охлаждающая жидкость на водной основе подается со скоростью 2-5 л/мин, поддерживая температуру резки ниже 80°C и предотвращая ошибки теплового расширения, которые могут повлиять на точность резки кварцевых трубок.

Алмазное пиление с ЧПУ остается предпочтительным выбором для задач, требующих высокой точности и стабильного качества кромок.

Ключевые моменты:

Непревзойденная точность с алмазными лезвиями

Постоянная скорость резки и поток охлаждающей жидкости

Соответствует стандартам ISO 12123 для обеспечения точности размеров

Этот метод обеспечивает надежные результаты при выполнении сложных задач по точности резки кварцевых трубок.

Лазерная резка - тепловое воздействие на качество кромок

Технология станков лазерной резки обеспечивает высокую точность резки кварцевых трубок, особенно при использовании систем CO₂ и станков для резки волоконным лазером. В процессе используются сфокусированные лазерные лучи для расплавления и испарения кварца, что позволяет достичь допусков по длине ±0,3 мм и ширины пропила 0,2-0,4 мм. Операторы устанавливают скорость резки от 5 до 10 мм/с, регулируя мощность от 100 до 300 Вт для различных диаметров трубок.

Тепловое воздействие станка лазерной резки может повлиять на качество кромок. Концентрация тепла может вызвать образование шлака и заусенцев, коробление, обесцвечивание и расслоение, что снижает гладкость и точность резов. Системы станков пикосекундной волоконной лазерной резки минимизируют эти эффекты, обеспечивая шероховатость кромок менее 1 мкм и низкий уровень микротрещин, в то время как стандартные установки станков лазерной резки могут потребовать огневой полировки или шлифовки после резки для восстановления качества кромок.

В таблице ниже приведены термические эффекты и их влияние на точность резки кварцевых трубок:

Тепловой эффект | Описание | Влияние на точность |

|---|---|---|

Шлак и заусенцы | Расплавленный материал редепонируется под воздействием концентрированного тепла | Нарушает плавность и точность резки |

Деформация или консервирование маслом | Деформация кромок под воздействием тепла, вызывающая неплоские поверхности | Снижает точность обработки кромок |

Обесцвечивание | Изменение цвета на кромке среза, указывающее на возможное термическое повреждение | Может влиять на эстетическое качество и указывать на коробление |

Расслаивание | Отделение слоев в ламинированных материалах от чрезмерного нагрева | Нарушение целостности и точности конструкции |

Системы станков лазерной резки обеспечивают высокую точность, но для оптимальной точности резки кварцевых трубок пользователи должны учитывать тепловые эффекты и необходимость последующей обработки.

Гидроабразивная и альтернативные методы резки

Гидроабразивная резка обеспечивает высокую точность для точной резки кварцевых трубок с помощью узкой струи воды, смешанной с абразивными частицами. Операторы достигают скорости резки 8-15 минут для трубки диаметром 50 мм, при этом качество кромок превосходит большинство других методов. Процесс создает минимальное тепловое напряжение, снижая образование микротрещин и сколов кромок.

При резке хрупких материалов, таких как кварц, могут возникать сколы кромок. Использование подложки или жертвенного материала повышает жесткость и обеспечивает чистоту реза, предотвращая прямое воздействие струи на заготовку. При гидроабразивной резке достигается ширина пропила около 1 мм, и хотя конусность может влиять на общую точность, процесс обеспечивает высокую точность размеров и часто не требует вторичной обработки.

Ключевые моменты:

Высокая точность и превосходное качество кромок

Минимальное тепловое напряжение и уменьшение количества микротрещин

Материал подложки помогает предотвратить сколы кромок

Гидроабразивная резка отличается точностью резки кварцевых труб, особенно когда необходимо минимизировать тепловое воздействие.

Как свойства труб влияют на точность резки?

Свойства кварцевых трубок играют важную роль в определении качества и точности резки. Толщина стенки, диаметр и внутреннее напряжение влияют на реакцию трубы во время резки и на конечное состояние кромки. Понимание этих факторов помогает производителям добиться стабильных результатов и свести к минимуму количество поломок.

Влияние толщины стенок на стабильность резки

Толщина стенки напрямую влияет на качество резки, поскольку влияет на стабильность трубы во время обработки. Тонкостенные трубы часто сильнее вибрируют, что может привести к неравномерному резу и повышенному риску поломки. Операторы должны регулировать скорость подачи и давление зажима для поддержания качества резки и предотвращения смещения трубы.

Толстостенные трубы обеспечивают большую устойчивость к вибрациям, что позволяет добиться более стабильного качества резки. Однако толстые стенки требуют более низкой скорости подачи, чтобы избежать перегрева и износа лезвия, что может повлиять на скорость производства. Согласно стандарту ASTM C693, трубы со стенками более 5 мм требуют тщательного контроля для поддержания качества резки и предотвращения ошибок в размерах. Данные TOQUARTZ показывают, что тонкостенные трубы (5 мм) сохраняют лучшее качество резки, но требуют больше времени на каждый рез.

Производители могут оптимизировать качество резки, выбирая соответствующие скорости подачи и методы зажима в зависимости от толщины стенки.

Ключевые моменты:

Тонкие стенки увеличивают вибрацию и риск поломки

Толстые стенки требуют более низкой скорости подачи для обеспечения качества резки

Правильная настройка повышает качество резки и снижает количество поломок

Геометрические задачи, связанные с диаметром

Диаметр трубы создает геометрические проблемы, которые влияют на качество и точность резки. Трубки малого диаметра требуют специального крепления для предотвращения вращения и перемещения, что может привести к неперпендикулярным разрезам и поломкам. Трубки большого диаметра требуют большей мощности и меньшей скорости перемещения, что повышает риск деформации и овальности.

Риск овальности и деформации возрастает при изменении диаметра трубки. В таблице ниже приведены данные о том, как диаметр влияет на деформацию и качество резки:

Описание доказательств | Влияние на диаметр трубы и деформацию |

|---|---|

Меньший радиус изгиба приводит к большей деформации поперечного сечения трубы. | Диаметр трубы влияет на степень деформации при качественной резке. |

Овализация представляет собой максимально допустимое отклонение от круглой формы исходного диаметра трубы. | Диаметр трубки имеет решающее значение для определения риска овальности и качества резки. |

Овализация приводит к изменению диаметра трубки. | Диаметр трубы напрямую зависит от процесса деформации, что влияет на качество резки. |

Овальность измеряется путем сравнения максимального и минимального диаметров после обработки. | Это дает количественную оценку того, как на диаметр трубы влияют деформация и качество резки. |

Производители должны контролировать диаметр трубы и регулировать параметры крепления и резки, чтобы поддерживать качество резки и минимизировать поломки.

Влияние внутренних напряжений на качество кромки

Внутреннее напряжение в кварцевые трубки может существенно повлиять на качество резки и состояние кромок. В трубах с высоким внутренним напряжением с большей вероятностью образуются микротрещины и разрывы во время резки, что снижает общее качество резки. Операторы используют обработку пламенем, применение высокочастотной кислоты и отжиговые печи для снятия внутреннего напряжения перед прецизионной резкой.

Точный контроль за изготовлением микроканавок помогает предотвратить распространение трещин и повысить качество резки. Если напряжение не контролируется должным образом, лазерное скрайбирование может привести к образованию микротрещин и заусенцев, что снижает качество кромки и повышает риск поломки. Контролируемый отжиг между температурами перехода и точки деформации устраняет постоянное напряжение, что приводит к более гладким поверхностям раздела и улучшению качества резки.

Производители могут повысить качество резки, измерив и уменьшив внутреннее напряжение перед резкой.

Ключевые моменты:

Высокое внутреннее напряжение увеличивает количество микротрещин и разрушений

Отжиг и обработка пламенем улучшают качество резки

Контролируемое снятие напряжения обеспечивает более гладкую кромку и высокое качество резки

Какие параметры крепления и настройки оптимизируют точность резки?

Правильное крепление и настройка играют важную роль в достижении точных срезов и снижении ошибок при обработке кварцевых трубок. Правильная конструкция приспособления, давление зажима и методы выравнивания обеспечивают стабильность размеров и стабильность результатов. Следуя передовым методам обслуживания, производители могут улучшить техническое обслуживание кварцевых трубок и продлить срок службы оборудования и трубок.

Конструкция приспособлений для обеспечения стабильности размеров

Конструкция приспособления напрямую влияет на стабильность размеров при резке. Хорошо спроектированное приспособление надежно удерживает кварцевую трубку, предотвращая ее перемещение и вибрацию, которые могут вызвать неточности. Использование V-образных блоков или двухточечных опор помогает сохранить положение трубки и снижает риск деформации.

Инженеры часто выбирают характеристики приспособления в зависимости от размера и толщины стенки трубы. Например, регулируемые V-образные блоки с мягкими вставками равномерно распределяют усилие зажима, минимизируя нагрузку на трубу. Данные показывают, что улучшенная конструкция зажима позволяет сократить время процесса с 35 до 25 минут, а равномерная толщина стенок и осевое усилие зажима помогают сохранить форму. В таблице ниже показано, как особенности конструкции приспособления влияют на стабильность размеров:

Особенность дизайна | Влияние на стабильность размеров |

|---|---|

Зажимное усилие | Чрезмерное усилие может деформировать трубку |

Использование двух вершин | Повышает устойчивость, снижает риск деформации |

Осевое усилие зажима | Предотвращает дополнительную деформацию |

Улучшенная конструкция зажима | Обеспечивает более быструю резку, устраняет проблемы с деформацией |

Поглощение тепла при резке | Может вызвать снятие напряжения и деформацию |

Производители, уделяющие особое внимание конструкции приспособлений и регулярному обслуживанию, добиваются более качественного обслуживания кварцевых трубок и более стабильных результатов резки.

Оптимизация давления зажима

Давление зажима необходимо тщательно контролировать, чтобы не повредить кварцевую трубку. Слишком сильное давление может привести к трещинам или деформации, а слишком слабое - к смещению трубки во время резки. Операторы с помощью калиброванных датчиков устанавливают давление в диапазоне 0,2-0,4 МПа для тонкостенных трубок и 0,4-0,8 МПа для более толстых трубок.

Регулярное обслуживание зажимных систем обеспечивает поддержание давления в безопасных пределах. В рамках технического обслуживания кварцевых трубок специалисты проверяют крепления на предмет износа и проводят повторную калибровку датчиков. Если пренебречь техническим обслуживанием, даже незначительные сдвиги могут нарушить процесс обработки и привести к несовпадению размеров.

Неточная фиксация заготовки может привести к незначительным смещениям во время резки, что приведет к несовпадению размеров. Даже незначительные смещения могут нарушить весь процесс обработки.

Ключевые моменты:

Правильное давление зажима предотвращает повреждение трубки

Регулярное техническое обслуживание обеспечивает стабильные результаты

Калиброванные датчики помогают поддерживать безопасные диапазоны давления

Уделяя первоочередное внимание техническому обслуживанию и передовым методам обеспечения долговечности, производители могут оптимизировать зажим и улучшить обслуживание кварцевых трубок.

Настройка инструмента и проверка выравнивания

Настройка инструмента и проверка выравнивания необходимы для обеспечения точности резки. Операторы используют циферблатные индикаторы и лазерные инструменты для выравнивания, чтобы проверить перпендикулярность трубы к режущему лезвию. Этот шаг гарантирует, что срез останется прямым и в пределах заданных допусков.

Автоматизированные процедуры ЧПУ еще больше повышают точность выравнивания. Данные, полученные в ходе более чем 8500 операций резки, показывают, что автоматическое выравнивание снижает ошибки, связанные с настройкой, с ±0,8 мм до ±0,3 мм, увеличивая выход первого прохода с 87% до 96%. Регулярное обслуживание юстировочных инструментов и оборудования является ключевой частью технического обслуживания кварцевых трубок, помогая предотвратить смещение и обеспечить надежную работу.

Практика выравнивания | Влияние на точность резки |

|---|---|

Ручная настройка | Повышенный риск размерных ошибок |

Автоматизированная центровка с ЧПУ | Сокращение ошибок, повышение урожайности |

Регулярное обслуживание инструментов | Обеспечивает постоянную точность и надежность |

Последовательная настройка инструмента, проверка центровки и постоянное обслуживание составляют основу точного ухода за кварцевыми трубками и поддерживают лучшие практики для обеспечения долговечности.

Какая обработка после раскроя обеспечивает соответствие спецификациям?

Обработка после резки гарантирует соответствие кварцевых трубок строгим стандартам качества размеров и поверхности. Каждый этап, от огневой полировки до обработки краев и окончательного контроля, играет важную роль в достижении соответствия. Правильные методы очистки и проверки помогают сохранить долговременные характеристики и надежность.

Параметры процесса огневой полировки

Огневая полировка удаляет микротрещины и сглаживает края срезов, восстанавливая прочность трубы. Операторы контролируют скорость полировки, состав суспензии и pH для достижения бездефектного финишного покрытия. Скорость полировки 100 об/мин позволяет снизить шероховатость поверхности с 120 ± 10 нм до 2,3 нм за 14 минут.

Тщательный подбор суспензии и уровня pH еще больше улучшает результаты. Использование суспензии с 8 мас.ч. SiO2 при pH 8 позволяет достичь скорости удаления материала 121,6 нм/мин, а 6 мас.ч. CeO2 снижает шероховатость поверхности до 2,1 нм за 12 минут при скорости удаления 126,2 нм/мин. Эти параметры обеспечивают гладкость и прочность кромки, сводя к минимуму риск появления трещин или отказов в будущем.

Ключевые моменты:

Скорость полировки, состав суспензии и pH имеют решающее значение.

Правильно подобранные параметры позволяют получить ровные, без дефектов края

Огневая полировка восстанавливает прочность и долговечность кромок

Этот процесс подготавливает трубку к дальнейшей отделке или немедленному использованию, в зависимости от потребностей.

Методы обработки кромок с оптическим качеством

Финишная обработка кромок оптического класса позволяет создавать сверхгладкие поверхности для ответственных применений. Такие методы, как полировка с подачей в чашу, полировка в капот и полировка струей шлама, позволяют достичь шероховатости до 0,3 нм RMS. Магнитореологическая обработка и полировка реактивной плазмой предлагают дополнительные возможности для контроля на микро- и наноуровне.

Низкая шероховатость поверхности необходима для тонких кварцевых пластин, особенно в полупроводниковой и оптической промышленности. Прецизионная шлифовка, полировка и химико-механическая планаризация (ХМП) помогают достичь значений Ra менее 1 нм. Эти методы обеспечивают минимальное рассеяние света и высокое пропускание, что очень важно для оптических характеристик.

Техника | Влияние на качество поверхности |

|---|---|

Полировка с подачей чаши | Достижение сверхгладких поверхностей (0,3 нм RMS) |

Полировка капота | Шероховатость до 80 нм |

Струйная полировка | Используется для обработки более тонких поверхностей |

Магнитореологическая отделка | Обеспечивает управление на микро/наноуровне |

Реактивная плазменная полировка | Бесконтактное, ультрагладкое покрытие |

Благодаря этим технологиям обработки трубки отвечают самым высоким стандартам оптической чистоты и долговечности.

Проверка размеров и контроль качества

Проверка размеров и контроль качества подтверждают, что каждая трубка соответствует спецификациям. Контроль качества включает в себя проверку точности размеров, прозрачности и твердости. Прецизионная обработка гарантирует, что труба соответствует стандартам, необходимым для ее использования по назначению.

Очистка кварцевой трубки - важнейший этап перед окончательной проверкой. Операторы очищают внешнюю поверхность слабым раствором соляной кислоты (4:1 вода - кислота), ополаскивают водой и вытирают насухо мягким полотенцем. Внутренняя поверхность должна быть сухой перед установкой, так как частота чистки зависит от условий эксплуатации. Самый безопасный способ очистки узких кварцевых трубок - осторожное ополаскивание и сушка во избежание повреждений.

Метод | Описание |

|---|---|

Проверка качества | Проверяет точность размеров, прозрачность и твердость |

Прецизионная обработка | Обеспечивает точные размеры и соответствие стандартам |

Очистка кварцевых трубок | Удаляет загрязнения, повышает точность проверки и поддерживает длительное использование |

Регулярная очистка предотвращает потерю ультрафиолетового излучения и помогает выявить трещины или проблемы с уплотнениями, поддерживая долгосрочную надежность и производительность.

Как определить требования к резке для достижения оптимальных результатов?

Определение требований к резке кварцевых трубок гарантирует, что конечный продукт будет соответствовать как функциональным, так и качественным стандартам. Четкие технические чертежи и четко определенные допуски помогают производителям добиваться стабильных результатов. Понимание компромиссов между стоимостью и производительностью позволяет пользователям принимать обоснованные решения для своих проектов.

Технические характеристики чертежей для индивидуальной резки

Технические чертежи служат основой для точного изготовления кварцевых трубок на заказ. Проектировщики указывают допуски, перпендикулярность и обработку краев, чтобы направлять процесс резки. Эти детали помогают избежать ошибок и гарантируют, что каждая трубка будет соответствовать предполагаемому применению.

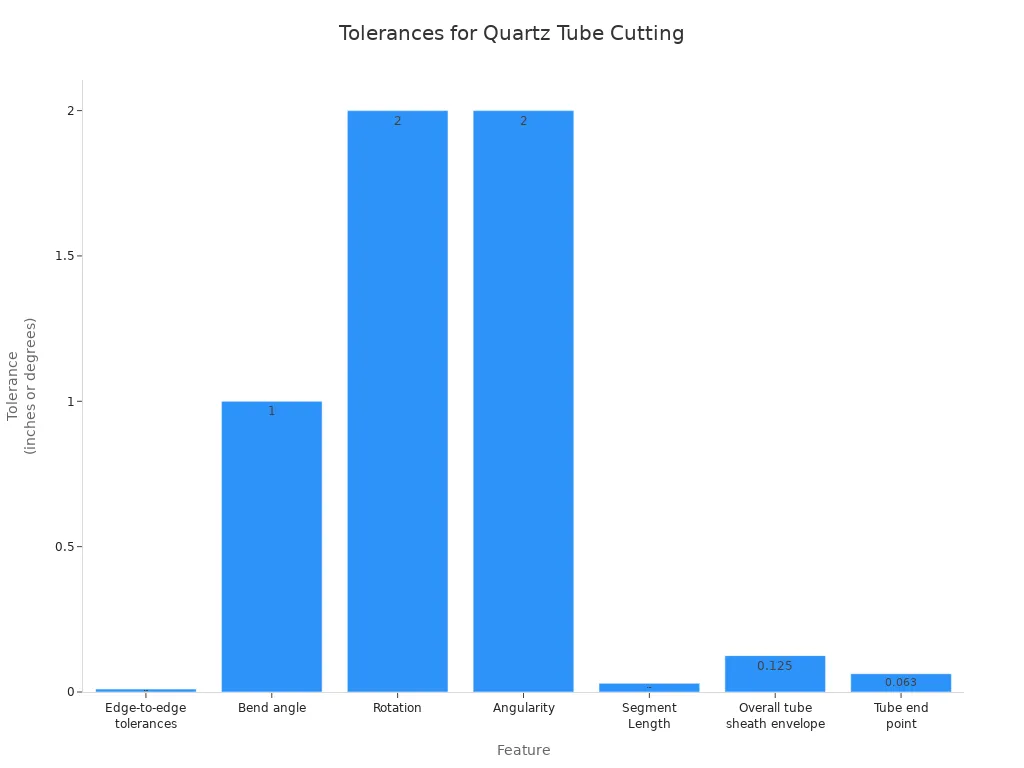

Инженеры используют стандартные обозначения для определения ключевых характеристик. Например, они могут указать допуски на кромки +/- .010", углы изгиба +/- 1° и торцы труб +/- .063". Допуск перпендикулярности обеспечивает правильное выравнивание, часто измеряется в микрометрах или тысячных долях дюйма. В приведенной ниже таблице кратко описано, как различные факторы влияют на допуск и, как следствие, на качество труб:

Фактор, влияющий на толерантность | Описание |

|---|---|

Допуск на форму и размеры | Определены в стандартных листах |

Размеры и жесткость | Мелкие протоки могут смещаться во время резки |

Тепловая мощность | Может вызывать отклонения и изменение цвета |

Проектировщики также указывают, что крупные заусенцы и выступы будут удалены, а все изгибы труб останутся без морщин и складок.

Ключевые моменты:

Четкие допуски и перпендикулярность направляйте процесс резки

Требования к отделке кромок предотвращение дефектов

Стандартизированные чертежи уменьшение количества ошибок и улучшение согласованности

Эти методы помогают производителям добиваться надежных результатов и плавно переходить к следующему этапу производства.

Компромисс между стоимостью и производительностью при точном выборе

Выбор правильного уровня точности резания предполагает баланс между потребностями в производительности и стоимостью проекта. Повышенная точность часто увеличивает расходы, но она может быть необходима для критических применений, где надежность и посадка имеют первостепенное значение. Лица, принимающие решения, должны соизмерять преимущества более жестких допусков с дополнительными инвестициями.

Проекты, требующие повышенной надежности, например, в полупроводниковой или оптической промышленности, оправдывают более высокую стоимость за улучшенные характеристики. В отличие от этого, менее требовательные приложения могут принять более широкие допуски, чтобы сэкономить на расходах. Приведенная ниже диаграмма иллюстрирует, как различные характеристики требуют различных допусков, влияющих как на стоимость, так и на производительность:

Ключевые моменты:

Повышенная точность увеличивает стоимость, но повышает надежность

Критически важные приложения выигрывают от более жестких допусков

Экономия средств возможна благодаря смягчению требований

Понимая эти компромиссы, пользователи могут определить требования к резке, которые соответствуют как бюджету, так и целям производительности.

Точность резки кварцевых трубок зависит от нескольких ключевых факторов.

Метод резки влияет на допуск и качество кромок.

Свойства трубок толщина стенки и диаметр влияют на стабильность.

Правильное крепление и настройка обеспечивают точность резки.

Обработка после раскроя такие как огневая полировка и очистка, улучшают конечное качество.

Для достижения наилучших результатов пользователи должны четко сформулировать свои требования, соизмерять стоимость с необходимой точностью и всегда отдавать предпочтение обработке кромок. Открытое общение с производителями приводит к лучшим результатам и долговечности кварцевых трубок.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Каковы признаки того, что ваша кварцевая трубка нуждается в чистке?

Мутные пятна, снижение светопропускания или видимый осадок указывают на необходимость очистки. Техники часто замечают снижение производительности при использовании УФ-излучения. Регулярный осмотр помогает выявить эти признаки на ранней стадии и предотвратить долгосрочный ущерб.

Какие распространенные ошибки приводят к повреждению кварцевых трубок?

Использование металлических инструментов, чрезмерное усилие или пропуск этапов снятия напряжения часто приводят к появлению трещин или сколов. Техники иногда не обращают внимания на правильное крепление, что повышает риск поломки. Осторожное обращение и правильная настройка предотвращают большинство повреждений.

Какой метод резки обеспечивает наилучшее качество кромки для оптических применений?

Лазерная резка с последующей полировкой позволяет добиться наиболее гладких кромок. Данные показывают шероховатость кромок менее 1 нм после полировки. Этот метод обеспечивает высокие показатели пропускания и минимальное рассеивание света, что делает его идеальным для труб оптического класса.

Совет: Всегда запрашивайте у производителя данные о качестве кромки, прежде чем заказывать трубки для оптического использования.

Каков рекомендуемый процесс очистки кварцевых трубок?

Техники используют слабый раствор кислоты, промывают водой и вытирают насухо мягким полотенцем. Для узких трубок бережное ополаскивание и воздушная сушка предотвращают появление царапин. Регулярная очистка сохраняет чистоту и поддерживает долговременную работу.

Шаг | Описание | Эффект |

|---|---|---|

Кислотная стирка | Удаляет загрязнения | Восстанавливает четкость |

Ополаскивание водой | Устраняет остатки кислоты | Предотвращает коррозию |

Сухой воздух | Предотвращает появление царапин | Поддерживает поверхность в хорошем состоянии |

Какой допуск должен быть указан для печных труб?

Для большинства печных труб требуется допуск по длине ±0,5 мм. Данные отраслевых стандартов показывают, что это соответствует требованиям к посадке и производительности в 95% случаев. Более жесткие допуски увеличивают стоимость, но редко улучшают функциональность стандартных печей.