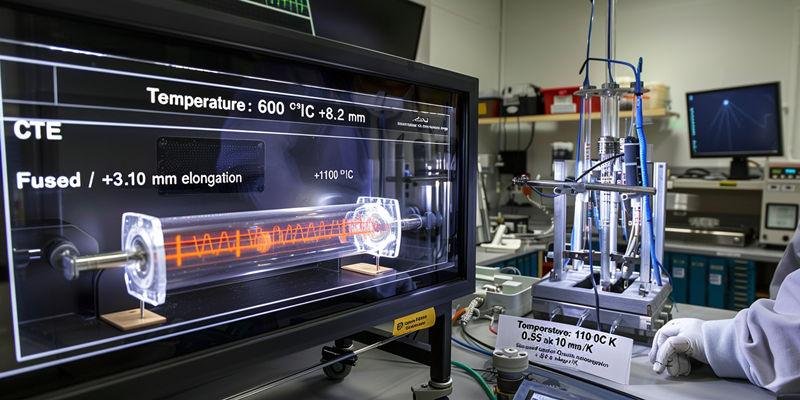

Comparaison des propriétés de dilatation thermique

Explorez les différences de dilatation thermique entre les tubes de quartz et les tubes de verre.

Caractéristiques | Tubes en verre de quartz | Verre borosilicaté Tubes |

|---|---|---|

Coefficient de dilatation thermique | 0.5 × 10-⁶/K | 3.3 × 10-⁶/K |

Pureté des matériaux | Pureté jusqu'à 99,99% | Abaisser la pureté avec des modificateurs |

Durée de vie | Plus de 10 000 cycles | 100-3 500 cycles |

Capacité de chauffage | Jusqu'à 500°C/min | 30-150°C/min |

Tolérance de gradient de température | Plus de 1000°C | 40-165°C |

Risque de fissuration | Risque minimal | Risque élevé |

Fréquence de remplacement | Trimestriellement à annuellement | Mensuel |

Résistance aux contraintes thermiques | Excellente résistance | Sujet aux fractures de stress |

Les tubes en quartz ont un coefficient de dilatation thermique d'environ 0,5 × 10-⁶/K, ce qui leur permet de résister aux contraintes dues aux changements rapides de température.

Les tubes en verre se dilatent beaucoup plus sous l'effet de la chaleur, ce qui augmente le risque de fissuration en cas de variations soudaines de température.

Le choix de tubes en quartz pour toute application impliquant des cycles de température fréquents ou extrêmes garantit une meilleure durabilité et stabilité.

Principaux enseignements

Les tubes en quartz ont un coefficient de dilatation thermique beaucoup plus faible que les tubes en verre, ce qui les rend plus résistants aux changements rapides de température.

Le choix de tubes en quartz pour les applications à haute température réduit le risque de fissuration et prolonge considérablement la durée de vie.

Le verre de quartz peut résister à plus de 10 000 cycles thermiques, alors que les tubes de verre se brisent souvent après quelques centaines de cycles seulement.

L'utilisation de tubes en quartz minimise les coûts de maintenance et les temps d'arrêt grâce à leur résistance supérieure aux contraintes thermiques et à la fissuration.

Pour les industries nécessitant un chauffage rapide, les tubes en quartz permettent des vitesses de chauffage allant jusqu'à 500°C/min, dépassant de loin les capacités des tubes en verre.

Quels sont les facteurs de composition à l'origine de la différence de dilatation thermique de 6 à 18 fois entre les tubes en quartz et en verre ?

La différence spectaculaire de dilatation thermique entre les tubes de quartz et de verre provient de leur composition chimique unique. Tubes en quartz utilisent de la silice presque pure, tandis que les tubes en verre contiennent un mélange d'oxydes et de modificateurs. Ces choix de composition ont un impact direct sur la façon dont chaque matériau réagit à la chaleur et aux changements rapides de température.

La silice pure du quartz et les oxydes mixtes du verre créent une différence de dilatation

Les tubes de quartz sont presque entièrement constitués de silice fondue de haute pureté. Cette pureté confère au quartz une structure atomique étroitement liée, qui résiste à la dilatation lorsqu'il est chauffé. En revanche, les tubes en verre contiennent divers oxydes, tels que l'oxyde de sodium et l'oxyde de bore, qui perturbent le réseau de silice et augmentent la dilatation.

Un tableau comparatif met en évidence ces différences :

Type de matériau | Principaux éléments | Coefficient de dilatation thermique (×10-⁶/K) | Niveau de pureté |

|---|---|---|---|

Verre borosilicaté | Oxyde de sodium, Oxyde de bore, Dioxyde de silicium | 3.3 ± 0.1 | Pureté inférieure |

Verre de quartz | Silice fondue de haute pureté | 0.5 | Jusqu'à 99,99% |

La forte teneur en silice des tubes en quartz se traduit par un coefficient de dilatation thermique jusqu'à 18 fois inférieur à celui des tubes en verre.

Ions modificateurs de réseau augmentant le changement dimensionnel sous l'effet de la chaleur

Modificateur de réseau d'ions dans le verreLes ions, tels que le sodium, jouent un rôle clé dans l'expansion du matériau. Ces ions brisent les liaisons solides de la silice, créant des atomes d'oxygène non pontés et des chaînes de silice plus courtes. En conséquence, la structure du verre devient plus flexible, ce qui permet au matériau de se dilater et de se contracter plus facilement sous l'effet de la chaleur.

Ce changement structurel signifie que les tubes de verre subissent des changements dimensionnels plus importants lors de cycles de température rapides. Les tubes en quartz, dépourvus de ces modificateurs, conservent leur réseau rigide et résistent à ces changements. La présence de modificateurs de réseau est directement à l'origine de la dilatation thermique plus importante observée dans les tubes de verre.

Pour résumer l'impact des modificateurs de réseau :

Les modificateurs de réseau perturbent les liaisons de la silice, ce qui augmente l'expansion.

Les tubes de verre contenant des modificateurs se dilatent davantage sous l'effet de la chaleur que les tubes en quartz pur.

L'absence de modificateurs dans les tubes en quartz garantit une stabilité thermique supérieure.

Pureté de la composition déterminant la capacité de cyclage thermique

La pureté de la composition fixe la limite de la résistance d'un tube aux chauffages et refroidissements répétés. Le verre de quartz de haute pureté peut résister à des variations de température extrêmes sans se déformer ni se fissurer. Le verre standard, moins pur et additionné de modificateurs, se ramollit et se fissure plus facilement dans les mêmes conditions.

Les tubes en quartz tolèrent des variations de température supérieures à 1000°C, alors que les tubes en verre sont souvent défaillants à des gradients beaucoup plus faibles. L'ultra-haute pureté du quartz empêche également la contamination et maintient la forme à des températures allant jusqu'à 1200°C. Cela fait des tubes en quartz le choix privilégié pour les applications exigeantes de cyclage thermique.

Un tableau récapitulatif montre la relation de cause à effet :

Pureté de la composition | Capacité de cyclage thermique | Risque d'échec |

|---|---|---|

Haut (verre quartz) | Résiste aux cycles extrêmes et conserve sa forme | Minime |

Inférieur (tubes de verre) | Sujette au ramollissement, à la fissuration | Haut |

Comment la faible dilatation thermique des tubes en quartz par rapport à la forte dilatation du verre permet-elle d'obtenir des taux de chauffage rapide différents ?

Les cycles de température rapides exigent des matériaux capables de résister à des changements soudains sans se détériorer. Le coefficient de dilatation thermique joue un rôle essentiel dans la détermination de la vitesse à laquelle un tube peut être chauffé ou refroidi. Les tubes en quartz sont plus performants que les tubes en verre dans les applications de chauffage rapide en raison de leurs propriétés physiques uniques.

Le quartz permet de chauffer à 500°C/min alors que le verre est limité à 30-150°C/min

Les tubes en quartz permettent des taux de chauffage extrêmement rapides, atteignant jusqu'à 500°C par minute. Leur faible coefficient de dilatation thermique et leur grande résistance à la traction les rendent idéaux pour les processus nécessitant des changements de température rapides. En revanche, les tubes en verre ne peuvent supporter que des vitesses de chauffage comprises entre 30°C et 150°C par minute, ce qui limite leur utilisation dans les environnements à haut débit.

Les tubes en quartz conservent leur intégrité structurelle même lorsqu'ils sont exposés à des pics de température soudains. Cette capacité résulte de leur composition en silice pure, qui résiste à la dilatation et à la fissuration. Les tubes en verre, dont les taux de dilatation sont plus élevés, risquent de se briser ou de se déformer dans des conditions similaires.

Le tableau suivant met en évidence les différences de performance en matière de chauffage rapide :

Propriété | Tubes en quartz | Tubes de verre |

|---|---|---|

Taux de chauffage maximal | 500°C/min | 30-150°C/min |

Coefficient d'expansion | 0.5 × 10-⁶/K | 3,3 × 10-⁶/K (Borosilicate) |

Robustesse | 14 fois plus élevé que le verre | Plus bas |

Génération de contraintes thermiques à des taux de chauffage élevés

La contrainte thermique se développe lorsque la couche externe d'un tube s'échauffe plus rapidement que la couche interne. Les tubes en quartz subissent une contrainte thermique minimale car leur faible coefficient de dilatation réduit la différence de dilatation entre les couches. Les tubes en verre, dont les taux de dilatation sont beaucoup plus élevés, génèrent une contrainte thermique importante lors d'un chauffage rapide, ce qui augmente le risque de fissures et de défaillance.

La structure des tubes de quartz leur permet de résister aux contraintes de compression et de traction qui se produisent lors de changements rapides de température. Le verre de silice peut tolérer des températures allant jusqu'à 1200°C, alors que le verre ordinaire est limité à 500°C. Cette différence de tolérance garantit la fiabilité des tubes de quartz dans les environnements exigeants en matière de cycles thermiques.

Points clés à retenir concernant le stress thermique dans le cadre d'un chauffage rapide :

Les tubes en quartz minimisent les contraintes thermiques grâce à leur faible dilatation.

Les tubes en verre sont susceptibles de se fissurer sous l'effet d'une forte contrainte thermique.

Le verre de silice conserve son intégrité à des températures plus élevées.

Avantages de la capacité de chauffage rapide en termes de rendement du processus

Les industries bénéficient d'une plus grande capacité de traitement lorsqu'elles utilisent des tubes de quartz pour des applications de chauffage rapide. La possibilité de chauffer rapidement sans risquer une défaillance du tube permet de réduire la durée des cycles et d'augmenter la productivité. Les tubes en quartz offrent également une excellente résistance à la corrosion, ce qui les rend encore plus adaptés aux processus à haute température.

Les tubes en quartz résistent à des cycles répétés de chauffage et de refroidissement, ce qui réduit les temps d'arrêt et les coûts de maintenance. Leur stabilité thermique supérieure garantit des performances constantes, même dans des environnements difficiles. Les tubes en verre, en revanche, doivent être remplacés plus fréquemment en raison de leur résistance limitée aux chocs thermiques.

Le tableau suivant résume les avantages du processus en termes de débit :

Propriété | Tubes en quartz | Tubes de verre |

|---|---|---|

Stabilité thermique | Résiste jusqu'à 1200°C (2192°F) | Résiste jusqu'à 500°C (932°F) |

Résistance à la fissuration | Excellente résistance aux changements rapides | Susceptible de se fissurer en cas de changements rapides |

Adéquation | Idéal pour les applications à haute température | Utilisation limitée dans les environnements à haute température |

Comment la différence de dilatation thermique entre les tubes en quartz et en verre affecte-t-elle la durée de vie du cyclage thermique ?

La dilatation thermique joue un rôle majeur dans la détermination de la durée de vie des tubes exposés à des changements rapides de température. Les matériaux qui se dilatent moins sous l'effet de la chaleur peuvent survivre à un plus grand nombre de cycles sans être endommagés. Cette section explique pourquoi les tubes en verre de quartz offrent une durée de vie beaucoup plus longue que les tubes en verre standard dans les environnements exigeants.

Comparaison de la durée de vie : plus de 10 000 cycles pour le quartz contre 100 à 3 500 pour le verre

La durée de vie d'un tube dépend de sa capacité à résister aux fissures et aux ruptures lors de réchauffements et de refroidissements répétés. Les tubes en verre de quartz, avec leur très faible coefficient de dilatation thermique, subissent des changements de taille minimes lorsque les températures changent. Cette propriété réduit considérablement les contraintes thermiques, ce qui leur permet de survivre à plus de 10 000 cycles rapides, alors que les tubes en verre se brisent souvent après seulement 100 à 3 500 cycles.

Les tubes en verre se dilatent beaucoup plus à chaque changement de température. Ce changement dimensionnel plus important crée des tensions qui peuvent entraîner des fissures ou des ruptures soudaines, en particulier lors de cycles rapides. Les tubes en verre quartzeux, en revanche, conservent leur structure et résistent aux dommages, même dans des conditions extrêmes.

Le tableau suivant met en évidence la relation de cause à effet entre le type de matériau, l'expansion et la durée de vie :

Matériau du tube | Dilatation thermique | Durée de vie typique (cycles) | Risque de fissuration |

|---|---|---|---|

Tubes en verre de quartz | Très faible | 10,000+ | Minime |

Tubes de verre | Haut | 100-3,500 | Haut |

Fréquence de remplacement : Mensuelle pour le verre et trimestrielle à annuelle pour le quartz

La fréquence de remplacement indique la fréquence à laquelle les utilisateurs doivent changer les tubes dans les applications de cyclage à haute fréquence. Les tubes en verre quartz peuvent réduire la fréquence de remplacement jusqu'à 65%, avec des intervalles de maintenance allant de six semaines à six mois. Cette durabilité se traduit par une réduction des interruptions et des coûts pour les utilisateurs.

Les tubes en verre, en revanche, doivent souvent être remplacés tous les mois en raison de leur risque plus élevé de fissuration et de défaillance. Les changements fréquents de tubes augmentent les temps d'arrêt et les dépenses de maintenance. Les tubes cylindriques personnalisés en quartz transparent résistent aux cycles rapides, réduisant les défaillances des tubes jusqu'à 80%.

Pour résumer les différences de fréquence de remplacement :

Les tubes en verre quartz durent beaucoup plus longtemps entre les remplacements.

Les tubes en verre doivent être changés fréquemment, ce qui augmente les coûts et les temps d'arrêt.

Des intervalles plus longs avec des tubes en verre de quartz améliorent l'efficacité opérationnelle.

Modèles de défaillance : Dégradation prévisible dans le quartz et rupture soudaine dans le verre

Les modèles de défaillance diffèrent fortement entre les tubes en quartz et les tubes en verre. Les tubes en quartz présentent généralement une usure progressive et prévisible, ce qui permet aux utilisateurs de planifier la maintenance avant que la défaillance ne se produise. Cette prévisibilité est due à leur structure stable et à leur faible taux d'expansion.

Les tubes en verre, en revanche, tombent souvent en panne soudainement et sans avertissement. Leur coefficient de dilatation plus élevé entraîne une augmentation rapide de la tension, ce qui provoque des ruptures inattendues lors de changements rapides de température. Cette défaillance soudaine peut perturber les processus et présenter des risques pour la sécurité.

Le tableau ci-dessous compare les schémas de défaillance et leur impact :

Type de tube | Schéma de défaillance | Impact sur les opérations |

|---|---|---|

Tubes en verre de quartz | Dégradation prévisible | Maintenance planifiée, moins de risques |

Tubes de verre | Fracture soudaine | Temps d'arrêt imprévus, risques accrus |

Exemples d'application dans le monde réel

De nombreuses industries font confiance aux tubes en verre de quartz pour leur durée de vie et leur fiabilité supérieures. Le tableau suivant montre où ces tubes excellent :

Domaine d'application | Principaux avantages des tubes en quartz |

|---|---|

Fabrication de semi-conducteurs | Maintient l'intégrité structurelle à des températures élevées (jusqu'à 1 200 °C) et prévient les fractures dues au stress. |

Traitement chimique | La grande pureté évite la contamination, cruciale pour les réactions chimiques. |

Fours de laboratoire | La résistance thermique supérieure garantit la fiabilité des cycles thermiques rapides. |

Ces exemples montrent pourquoi les tubes en verre de quartz sont le choix privilégié pour les environnements exigeants en matière de cycles thermiques.

Comment les différences de tolérance aux écarts de température entre le quartz et le verre influencent-elles la survie au cyclage rapide ?

La tolérance à la différence de température joue un rôle essentiel dans la détermination de la capacité des tubes à survivre à des cycles de température rapides. Le verre de quartz et le verre standard réagissent très différemment aux changements soudains de température. La compréhension de ces différences aide les utilisateurs à prendre des décisions éclairées pour des applications de haute performance.

Tolérance au gradient de température : 1000°C+ pour le quartz contre 40-165°C pour le verre

Le verre de quartz peut résister à des gradients de température supérieurs à 1000°C, alors que le verre standard ne résiste généralement qu'à des gradients compris entre 40°C et 165°C. Cette différence remarquable est due à la structure unique et à la pureté du verre de quartz, qui résiste à la dilatation et aux contraintes, même dans des conditions extrêmes. Le verre, dont le coefficient de dilatation est plus élevé, ne peut pas supporter des changements aussi rapides et se fissure ou se brise souvent.

Le verre de quartz conserve sa forme et sa résistance lors d'un réchauffement ou d'un refroidissement soudain, ce qui le rend idéal pour les processus exigeant des changements de température rapides. Les tubes en verre, en revanche, présentent des tensions visibles et se cassent souvent lorsqu'ils sont exposés à des gradients similaires. Les performances supérieures du verre quartzeux garantissent une durée de vie plus longue et moins de défaillances.

Le tableau suivant met en évidence la relation de cause à effet entre le type de matériau, la tolérance au gradient de température et la survie :

Matériau | Tolérance maximale de gradient | Survivre dans un cycle rapide |

|---|---|---|

Verre de quartz | 1000°C+ | Excellent |

Verre | 40-165°C | Pauvre |

Génération de contraintes sous gradients thermiques lors d'un chauffage rapide

Les gradients thermiques créent des tensions à l'intérieur des tubes lors d'un chauffage rapide. Le verre de quartz résiste à cette contrainte en raison de sa faible dilatation et de la solidité de ses liaisons atomiques. Le verre, dont la dilatation est plus élevée, développe des fissures internes et des points faibles beaucoup plus rapidement.

Le verre de quartz distribue la chaleur de manière uniforme, réduisant ainsi le risque de défaillance soudaine. Les tubes en verre subissent souvent un échauffement inégal, ce qui entraîne des contraintes localisées et une rupture éventuelle. Cette différence fait du verre quartzeux le choix privilégié pour les environnements exigeants en matière de cycles thermiques.

Pour résumer l'impact de la génération de stress, voici quelques points clés :

Le verre de quartz résiste aux contraintes internes lors d'un chauffage rapide.

Le verre se fissure et se fragilise sous l'effet des gradients thermiques.

Le verre à quartz garantit un fonctionnement plus sûr et plus fiable.

Effets de l'épaisseur de la paroi amplifiant les contraintes dues à la dilatation

L'épaisseur des parois peut amplifier les effets de la dilatation thermique, tant pour le verre de quartz que pour le verre standard. Les parois plus épaisses du verre quartz résistent encore à la fissuration en raison du faible coefficient de dilatation du matériau. En revanche, les tubes en verre plus épais sont encore plus sujets à l'accumulation de contraintes et à la rupture soudaine.

Le verre quartz conserve son intégrité structurelle même lorsque l'épaisseur de la paroi augmente, ce qui permet de répondre aux besoins des applications à haute pression et à haute température. Les tubes de verre aux parois épaisses se brisent souvent plus rapidement car les contraintes dues à la dilatation ne peuvent pas se dissiper rapidement. Cette propriété permet au verre quartzeux de convenir à un large éventail d'utilisations industrielles.

Voici un tableau récapitulatif montrant la relation entre l'épaisseur de la paroi, le matériau et le risque de contrainte :

Épaisseur de la paroi | Verre de quartz Risque de stress | Risque de stress lié au verre |

|---|---|---|

Mince | Très faible | Modéré |

Épais | Faible | Haut |

Quelle spécification de dilatation thermique basée sur la composition optimise la performance des cycles de température rapides ?

Le choix du matériau de tube approprié pour les cycles de température rapides dépend de la compréhension de l'influence de la composition sur la dilatation thermique. La spécification de la dilatation thermique détermine la capacité d'un tube à supporter un chauffage et un refroidissement rapides. Cette section explique comment la sélection des matériaux, l'analyse des coûts et les exigences de certification guident les utilisateurs vers des performances optimales.

Critères de sélection des matériaux basés sur la vitesse de chauffe et le nombre de cycles

Les ingénieurs doivent tenir compte de la vitesse de chauffage et du nombre de cycles lorsqu'ils choisissent entre des tubes en quartz et des tubes en verre borosilicaté. Le quartz offre une résistance élevée à la température et un faible coefficient de dilatation thermique, ce qui le rend adapté à des cycles rapides et à une utilisation fréquente. Les tubes en verre borosilicaté, dont le coefficient de dilatation est plus élevé, peuvent ne pas être aussi performants dans des conditions extrêmes.

Un tableau comparatif permet de clarifier le processus de décision :

Critères de sélection | Quartz | Tubes en verre borosilicaté |

|---|---|---|

Taux de chauffage | Jusqu'à 500°C/min | 30-150°C/min |

Nombre de cycles | 10,000+ | 100-3,500 |

Résistance aux températures élevées | Jusqu'à 1200°C | Jusqu'à 500°C |

Le quartz se distingue pour les applications nécessitant un chauffage rapide et de nombreux cycles.

Analyse du coût total de possession pour les applications de cyclage rapide

Le coût total de possession comprend le prix d'achat initial, la maintenance et la fréquence de remplacement. Les tubes en quartz sont plus coûteux au départ, mais leur résistance aux températures élevées et leur durabilité réduisent les dépenses à long terme. Moins de défaillances et des remplacements moins fréquents font du quartz un investissement judicieux pour les cycles rapides.

Les utilisateurs constatent que les coûts de maintenance et les temps d'arrêt sont moindres avec le quartz. Les tubes en verre borosilicaté peuvent nécessiter un remplacement mensuel, ce qui augmente les dépenses d'exploitation. Le quartz offre des performances fiables et minimise les interruptions.

Points clés à retenir concernant l'analyse des coûts :

Le quartz offre des coûts à long terme moins élevés en raison de sa durabilité.

La résistance aux températures élevées réduit les défaillances des tubes.

Les tubes en verre borosilicaté doivent être remplacés fréquemment.

Exigences de certification de la composition pour une performance fiable

La certification garantit que les tubes de quartz répondent à des normes strictes de pureté et de performance. Les fabricants testent le quartz pour vérifier sa résistance aux températures élevées et sa faible dilatation thermique, ce qui garantit des résultats constants lors de cycles rapides. Le quartz certifié répond aux besoins des applications exigeantes des laboratoires et de l'industrie.

La fiabilité des performances dépend de la pureté de la composition et des spécifications vérifiées. Les utilisateurs doivent demander des documents de certification pour confirmer que le quartz répond aux normes requises. Le quartz certifié donne des résultats prévisibles et prolonge la durée de vie.

Un tableau récapitulatif met en évidence l'importance de la certification :

Exigence | Quartz | Impact |

|---|---|---|

Certification de pureté | Oui | Des performances fiables |

Résistance aux températures élevées | Oui | Durée de vie prolongée |

Spécification de dilatation thermique | Oui | Cyclisme prévisible |

La certification permet aux utilisateurs de faire confiance aux quartz pour les cycles de température rapides.

Les tubes en quartz présentent une dilatation thermique beaucoup plus faible que les tubes en verre.

Cette différence permet aux tubes de quartz de survivre à des cycles de température rapides avec un risque moindre de fissuration ou de défaillance.

Les ingénieurs et les scientifiques devraient choisir des tubes en quartz pour les applications exigeantes.

Le choix de tubes à faible dilatation thermique garantit une plus longue durée de vie, moins de remplacements et un fonctionnement plus sûr.

FAQ

Qu'est-ce qui fait que le tube en verre de quartz est plus adapté aux cycles de température rapides que le tube en verre de borosilicate à haute température ?

Le tube en verre de quartz résiste aux fissures lors des changements rapides de température. Le tube en verre borosilicaté à haute température se dilate davantage, ce qui augmente les contraintes. En domaine d'application des semi-conducteursLe tube en verre de quartz dure plus longtemps et permet des taux de chauffage plus élevés.

Le tube en verre de quartz offre une plus grande durabilité et stabilité dans les environnements exigeants.

Quelle est la durée de vie d'un tube en verre de quartz par rapport à celle d'un tube en verre borosilicaté ?

Le tube en verre de quartz survit à plus de 10 000 cycles. Le tube en verre borosilicaté de qualité supérieure tombe souvent en panne après 100 à 3 500 cycles. Dans le domaine des applications de laboratoire, le tube en verre de quartz réduit la fréquence de remplacement et les coûts de maintenance.

Type de tube | Durée de vie (cycles) | Fréquence de remplacement |

|---|---|---|

Tube en verre de quartz | 10,000+ | Trimestrielle-Annuelle |

Tube en verre borosilicate à haute teneur en oxygène | 100-3,500 | Mensuel |

Quel est le domaine d'application qui bénéficie le plus d'un tube en verre de quartz par rapport à un tube en verre borosilicaté à haute teneur en eau ?

La fabrication de semi-conducteurs, le traitement chimique et les fours de laboratoire bénéficient le plus du tube en verre de quartz. Le tube en verre borosilicaté de haute qualité convient à des environnements moins exigeants. Le tube en verre de quartz conserve sa pureté et résiste à des gradients de température extrêmes.

Le tube en verre de quartz permet un débit élevé.

Le tube en verre borosilicaté de haute qualité convient aux cyclistes modérés.

Le tube en verre de quartz empêche toute contamination.

L'épaisseur de la paroi peut-elle affecter les performances du tube en verre de quartz et du tube en verre à haute teneur en borosilicate ?

L'épaisseur de la paroi amplifie les contraintes dans un tube en verre borosilicaté de forte épaisseur. Le tube en verre de quartz résiste à la fissuration même avec des parois épaisses. Dans le domaine des applications industrielles, le tube en verre de quartz conserve son intégrité sous la pression et la température.

Épaisseur de la paroi | Tube en verre de quartz Risque de stress | Tube en verre borosilicaté à haut risque de stress |

|---|---|---|

Mince | Très faible | Modéré |

Épais | Faible | Haut |

Pourquoi les ingénieurs préfèrent-ils les tubes en verre de quartz pour les applications à haute température ?

Les ingénieurs choisissent le tube en verre de quartz pour les applications à haute température parce qu'il tolère des gradients supérieurs à 1000°C. Les tubes en verre borosilicaté à haute température ne fonctionnent pas à des gradients inférieurs. Le tube en verre de quartz garantit un fonctionnement fiable et une durée de vie plus longue.

Le tube en verre de quartz offre des performances prévisibles dans des conditions extrêmes.