Les tubes en quartz destinés aux fours tubulaires sont soumis à des limites de température strictes qui protègent leur durée de vie et leur fiabilité.

La plupart des tubes en quartz de haute pureté peuvent fonctionner en continu entre 1 000°C et 1 200°C.

L'exposition à court terme peut atteindre jusqu'à 1600°C pour certaines qualités.

Si les températures dépassent ces niveaux, les tubes risquent de subir des dommages structurels ou une dévitrification rapide. Les opérateurs doivent surveiller de près la température, car le dépassement des limites de sécurité entraîne souvent des fissures, une croissance des cristaux et une défaillance précoce du tube.

Principaux enseignements

Les tubes en quartz doivent être utilisés à une température inférieure à 1100°C pour une utilisation à long terme afin d'éviter la dévitrification et de prolonger la durée de vie.

Le nettoyage régulier des tubes en quartz permet d'éliminer les contaminants susceptibles de provoquer une défaillance précoce et de préserver la clarté.

Le contrôle des taux de rampe thermique pendant le chauffage et le refroidissement réduit le risque de choc thermique et de fissures dans les tubes de quartz.

Le choix d'un quartz de haute pureté avec peu d'impuretés métalliques améliore la durabilité et la résistance à la dévitrification.

La surveillance des signes de dévitrification, tels que la formation de nuages, peut aider les opérateurs à prendre des mesures préventives avant la rupture du tube.

Quelles sont les limites de température qui définissent les plages de fonctionnement sûres pour les tubes à quartz des fours ?

Les tubes en quartz destinés aux fours tubulaires doivent fonctionner dans des plages de température spécifiques pour conserver leur résistance et leur fiabilité. Les normes industrielles, telles que ASTM et ISO, établissent des directives claires pour une utilisation sûre. La compréhension de ces limites permet aux opérateurs d'éviter d'endommager les tubes et de prolonger leur durée de vie.

Comment les changements de viscosité au-dessus de 1000°C affectent l'intégrité structurelle

La viscosité joue un rôle clé dans les performances des tubes de quartz pour les fours tubulaires à haute température. Lorsque la température dépasse 1000°C, la viscosité du quartz diminue, ce qui permet au matériau de s'écouler plus facilement et augmente le risque de dévitrification. La dévitrification entraîne la cristallisation de la silice dans le tube en cristobalite, ce qui donne au tube un aspect trouble et réduit sa capacité à résister à des changements de température rapides.

Ce processus n'affaiblit pas immédiatement le tube, mais au fil du temps, il diminue la résistance du tube aux chocs thermiques et peut entraîner des fissures ou des défaillances. Les opérateurs doivent surveiller les signes de dévitrification, en particulier dans les applications qui nécessitent une clarté optique ou des cycles de chauffage fréquents. Le maintien de températures inférieures à 1000°C pour une utilisation continue permet de préserver l'intégrité structurelle du tube.

Points clés :

La viscosité chute au-dessus de 1000°C, ce qui augmente le risque de dévitrification.

La dévitrification entraîne la formation de cristobalite et réduit la résistance aux chocs thermiques.

Un suivi régulier permet de prévenir les dommages à long terme

Comprendre la température maximale de 1200°C par rapport aux limites d'utilisation continue

Les fabricants et les organismes de normalisation fixent des limites de température différentes pour les utilisations à court terme et en continu. La température maximale pour les tubes de quartz dans les fours à tubes est généralement comprise entre 1200°C et 1400°C, en fonction de la qualité du quartz et de la conception du four. Toutefois, il n'est pas recommandé de fonctionner en continu à ces températures élevées, car cela peut entraîner une dégradation rapide ou un gauchissement des tubes.

Le tableau ci-dessous résume les limites de température recommandées pour différents cas d'utilisation :

Type d'utilisation | Température maximale | Notes |

|---|---|---|

Utilisation continue | 1100°C | Convient pour une exposition à long terme dans des environnements stables à haute température. |

Utilisation à court terme | 1200°C | Idéal pour les pics de température temporaires sans exposition prolongée. |

Conditions de vide | 1000°C | L'indice maximal diminue sous vide en raison de problèmes de stabilité thermique. |

Alternative | Au-dessus de 1200°C | Les tubes en corindon sont recommandés pour les applications à haute température. |

Les opérateurs doivent toujours vérifier les directives du fabricant et éviter de dépasser la limite d'utilisation continue afin d'éviter une défaillance précoce du tube. Des pointes à court terme jusqu'à 1200°C peuvent être sûres, mais seulement si l'exposition est brève et si le tube est laissé à refroidir correctement.

Pourquoi 1100°C représente le seuil critique pour les opérations à long terme

La barre des 1100°C constitue un seuil critique pour l'utilisation à long terme des tubes de quartz dans les fours tubulaires. À cette température ou en dessous, les tubes peuvent conserver leur intégrité structurelle et résister à la dévitrification pendant des milliers d'heures. Le dépassement de ce seuil, même avec une faible marge, peut accélérer la dégradation du quartz et raccourcir la durée de vie du tube.

Les données issues des normes industrielles montrent qu'un fonctionnement continu au-dessus de 1100°C entraîne une augmentation significative de la dévitrification et une diminution de la résistance aux chocs thermiques. Les opérateurs qui doivent faire fonctionner des fours à des températures plus élevées doivent envisager des matériaux alternatifs ou prévoir un remplacement plus fréquent des tubes. Le respect des limites recommandées garantit des performances fiables et réduit les coûts de maintenance.

Résumé des points clés :

1100°C est la limite de sécurité pour un fonctionnement continu

Des températures plus élevées augmentent la dévitrification et réduisent la durée de vie des tubes.

Le respect des lignes directrices permet de prolonger la durée de vie et la fiabilité de l'appareil

Pourquoi les fours tubulaires connaissent-ils une défaillance prématurée des tubes en quartz ?

La défaillance prématurée des tubes de quartz dans les fours tubulaires surprend souvent les opérateurs. De nombreux facteurs peuvent réduire la durée de vie des tubes, notamment la contamination, les changements rapides de température et la composition du matériau. Comprendre ces causes permet aux utilisateurs d'éviter des temps d'arrêt coûteux et de maintenir un fonctionnement sûr du four.

Comment la contamination par les métaux alcalins déclenche une dévitrification précoce

La contamination par des métaux alcalins, tels que le sodium ou le potassium, peut entraîner la défaillance des tubes de quartz beaucoup plus tôt que prévu. Ces métaux se déposent à la surface du tube pendant les cycles de chauffage et agissent comme des germes de dévitrification, processus au cours duquel le quartz vitreux se transforme en cristobalite. Cette transformation affaiblit le tube et le rend plus susceptible de se fissurer.

Des études montrent que même de petites quantités de métaux alcalins peuvent abaisser la température de début de dévitrification jusqu'à 200°C. Dans ce cas, le tube perd sa capacité à supporter les chocs thermiques et devient trouble ou cassant. Les opérateurs voient souvent des taches blanches et opaques sur le tube comme un signe d'alerte précoce.

Points clés :

Les métaux alcalins accélèrent la dévitrification

La dévitrification affaiblit le tube et réduit sa durée de vie.

Le nettoyage des surfaces permet d'éviter la contamination

Un nettoyage et une manipulation appropriés peuvent réduire considérablement le risque de dévitrification précoce dans les tubes de quartz destinés aux fours tubulaires.

Quantification du stress dû au choc thermique provoqué par des changements rapides de température

Les changements rapides de température créent des contraintes de choc thermique dans les tubes de quartz. Lorsque la température à l'intérieur du four varie plus rapidement que 1000°C par minute, le tube peut se fissurer car les différentes parties se dilatent ou se contractent à des vitesses différentes. Cette contrainte dépasse souvent la résistance du quartz, ce qui entraîne une rupture soudaine.

Le tableau ci-dessous résume la relation entre le taux de changement de température et le risque de défaillance du tube :

Taux de variation de la température (°C/min) | Risque de défaillance | Raison |

|---|---|---|

<100 | Faible | Le quartz peut s'ajuster progressivement |

100-1000 | Modéré | Quelques tensions, microfissures possibles |

>1000 | Haut | Expansion rapide, risque de fracture |

Les opérateurs peuvent éviter les chocs thermiques en suivant des protocoles de chauffage et de refroidissement contrôlés. Le contrôle des taux de rampe et l'utilisation de changements de température graduels aident à maintenir l'intégrité du tube.

Le rôle de la teneur en OH dans l'accélération des taux de cristallisation

La quantité de groupes hydroxyles (OH) dans les tubes de quartz influe sur la rapidité de leur cristallisation à haute température. Les tubes dont la teneur en OH est supérieure à 30 ppm présentent un taux de croissance de la cristobalite 30-45% plus rapide lorsqu'ils sont chauffés à plus de 1050°C. Cette cristallisation rapide rend les tubes plus fragiles et réduit leur durée de vie.

Une faible teneur en OH, en particulier en dessous de 20 ppm, permet aux tubes de quartz de résister à la corrosion. dévitrification pendant les cycles de chauffage fréquents. De nombreux fabricants recommandent d'utiliser des tubes à faible teneur en OH pour les applications qui exigent une grande pureté et une longue durée de vie.

Résumé :

Une teneur élevée en OH augmente la vitesse de cristallisation

La faible teneur en OH prolonge la durée de vie des tubes

Choisissez des tubes à faible teneur en oxygène pour les applications exigeantes

Le choix du bon matériau en fonction de la teneur en OH peut faire une différence significative dans la performance et la durabilité des tubes en quartz.

Quelles spécifications de pureté permettent de prévenir la dégradation due à la contamination ?

Les normes de pureté jouent un rôle essentiel dans la performance et la longévité des tubes de quartz pour les fours tubulaires. Le quartz de haute pureté résiste à la contamination et à la dévitrification, ce qui permet de maintenir la résistance du tube pendant les cycles de chauffage répétés. Les opérateurs doivent comprendre comment la pureté, les impuretés métalliques et la teneur en OH affectent la durée de vie des tubes afin de faire des choix éclairés pour les applications exigeantes.

Comment les impuretés métalliques inférieures à 20 ppm affectent la stabilité à long terme

Les impuretés métalliques peuvent avoir un impact significatif sur la durabilité des tubes en quartz. Lorsque les niveaux d'impuretés restent inférieurs à 20 ppm, le risque de dévitrification et de défaillance précoce du tube diminue fortement. Ce seuil garantit que le quartz conserve sa structure amorphe même après de nombreux cycles de chauffage.

Des études montrent que l'aluminium, le titane et le fer en quantité supérieure à 5 ppm chacun peuvent abaisser la température de début de cristallisation de 80 à 120°C. Des niveaux d'impuretés plus faibles aident le quartz à résister aux attaques chimiques et à conserver sa clarté, ce qui est essentiel pour les opérations dans les fours à haute température. Les opérateurs qui choisissent des tubes à teneur minimale en métaux constatent une durée de vie plus longue et moins de défaillances inattendues.

Points clés :

Les impuretés inférieures à 20 ppm réduisent le risque de dévitrification

La faible teneur en métal préserve la résistance du tube

Une pureté constante prolonge la durée de vie de l'appareil

Comparaison des performances des quartz de type I et de type III dans les cycles à haute température

Les quartz de type I et de type III se distinguent par leur processus de fabrication et leur teneur en impuretés. Le quartz de type I, produit par fusion électrique, contient moins d'impuretés OH et métalliques que le type III, qui utilise la fusion à la flamme. Cette différence permet d'obtenir de meilleures performances dans les cycles à haute température.

Les essais sur le terrain révèlent que les tubes de quartz de type I durent 2,5 fois plus longtemps que ceux de type III lorsqu'ils sont utilisés à 1100°C. Les tubes de type I présentent également 35% de dévitrification en moins après 1 000 cycles par rapport au type III. Ces résultats soulignent l'importance de choisir le bon type de quartz pour les applications exigeantes des fours.

Type de quartz | Teneur en OH (ppm) | Impuretés métalliques (ppm) | Durée de vie relative du tube | Taux de dévitrification |

|---|---|---|---|---|

Type I | 8-15 | <0.5 | 2,5 fois plus long | 35% moins |

Type III | 150-200 | 1-5 | Base de référence | Base de référence |

Le choix du quartz de type I présente des avantages évidents pour les opérateurs qui ont besoin de performances fiables et à long terme.

Protocoles de vérification de la conformité aux spécifications de pureté

Les fabricants utilisent des protocoles stricts pour vérifier la pureté des tubes de quartz. Des documents essentiels, tels que des certificats de pureté spécifiques aux lots, confirment les niveaux d'impureté et garantissent la traçabilité. Les systèmes d'inspection automatisés détectent les défauts à un stade précoce, ce qui améliore la fiabilité et la qualité.

Les équipes chargées de l'assurance qualité s'appuient sur des rapports d'inspection automatisés, des données de contrôle statistique des processus et des tests de décapage à l'acide fluorhydrique pour maintenir l'intégrité de la surface. Ces protocoles permettent aux opérateurs de s'assurer que chaque tube répond aux normes requises pour une utilisation à haute température. Une vérification cohérente favorise un fonctionnement sûr et efficace du four.

Résumé des protocoles de vérification :

Les certificats de pureté spécifiques aux lots documentent les niveaux d'impureté.

Les inspections automatisées permettent de détecter les défauts à un stade précoce

Les tests d'intégrité de la surface garantissent une fiabilité à long terme

Quelles sont les normes de qualité de fabrication qui garantissent une performance constante des tubes ?

Les normes de qualité de fabrication jouent un rôle essentiel dans la fiabilité des tubes de quartz destinés aux fours tubulaires. Ces normes permettent de garantir que chaque tube répond à des exigences strictes en matière de pureté, de résistance et de cohérence. Les opérateurs qui comprennent ces normes peuvent faire de meilleurs choix et réduire le risque de défaillance inattendue des tubes.

Points d'inspection critiques dans les protocoles d'assurance qualité

Les équipes d'assurance qualité inspectent les tubes de quartz à plusieurs moments clés de la production. Elles vérifient la pureté, l'épaisseur de la paroi, la teneur en bulles et la rugosité de la surface pour s'assurer que chaque tube est conforme aux normes industrielles. Ces inspections permettent de détecter les défauts à un stade précoce et de prévenir les points faibles susceptibles d'entraîner une défaillance.

Les fabricants utilisent des outils avancés tels que l'ICP-MS pour l'analyse élémentaire et des jauges à ultrasons pour l'épaisseur de la paroi. Ils mesurent également la rugosité de la surface et recherchent les bulles à l'aide de systèmes d'inspection optique. Ces étapes garantissent que seuls les tubes répondant à des critères stricts passent à l'essai final.

Résumé des points d'inspection :

L'analyse élémentaire confirme la pureté

Des jauges à ultrasons vérifient l'épaisseur des parois

Des systèmes optiques détectent les bulles et les défauts de surface

Un contrôle minutieux à chaque étape permet de maintenir une qualité élevée des produits.

Comment l'homogénéité d'un lot à l'autre influe sur la fiabilité du processus de fabrication des fours

La constance d'un lot à l'autre garantit que chaque tube se comporte de la même manière dans le four. Lorsque les fabricants contrôlent étroitement la production, les opérateurs constatent moins d'interruptions du processus et des résultats plus prévisibles. Des tubes homogènes réduisent le risque de stress thermique et contribuent à maintenir des conditions de four stables.

Les données de plus de 25 000 cycles de production montrent que le maintien de la tolérance dimensionnelle à ±0,05 mm réduit les points de contrainte thermique de 90%. Ce niveau de contrôle signifie que les tubes s'ajustent parfaitement et résistent aux fissures pendant les cycles de chauffage. Les opérateurs peuvent être sûrs que chaque lot offrira les mêmes performances élevées.

Facteur de qualité | Impact sur la fiabilité |

|---|---|

Tolérance dimensionnelle | Réduit le stress thermique |

Consistance de la pureté | Prévient la dévitrification |

Uniformité de la surface | Diminue le risque de fracture |

La fiabilité de la qualité des lots permet de réduire les défaillances et d'améliorer le fonctionnement des fours.

Comparaison des exigences de certification pour les applications à haute température

Les exigences de certification définissent la norme pour les tubes utilisés dans des environnements à haute température. Les principaux fabricants respectent les normes ISO 12123, ASTM E438 et ISO 9001 pour garantir la qualité et la traçabilité. Ces certifications montrent que les tubes ont passé des tests stricts de pureté, de solidité et de résistance aux chocs thermiques.

Les opérateurs doivent rechercher des certificats mentionnant les résultats de l'analyse ICP-MS, de l'inspection dimensionnelle et du test de cycle thermique. Ces documents prouvent que les tubes répondent aux exigences des fours à haute température. Le choix de tubes certifiés permet aux opérateurs d'éviter des temps d'arrêt coûteux et de garantir des performances sûres et fiables.

Principaux enseignements de la certification :

Les normes ISO et ASTM confirment la qualité

Les certificats fournissent la preuve de la conformité

Des tubes certifiés pour un fonctionnement sûr du four

La certification permet aux opérateurs de choisir en toute confiance les tubes de quartz destinés aux fours tubulaires.

Comment les exploitants de fours peuvent-ils maximiser la durée de vie des tubes en quartz ?

Les opérateurs peuvent prolonger la durée de vie des tubes de quartz destinés aux fours tubulaires en suivant des stratégies d'entretien et d'exploitation éprouvées. Un contrôle minutieux des taux de chauffage et de refroidissement, ainsi qu'un nettoyage régulier, permettent d'éviter les modes de défaillance courants. L'adoption des meilleures pratiques garantit des performances fiables et réduit le risque de temps d'arrêt imprévus.

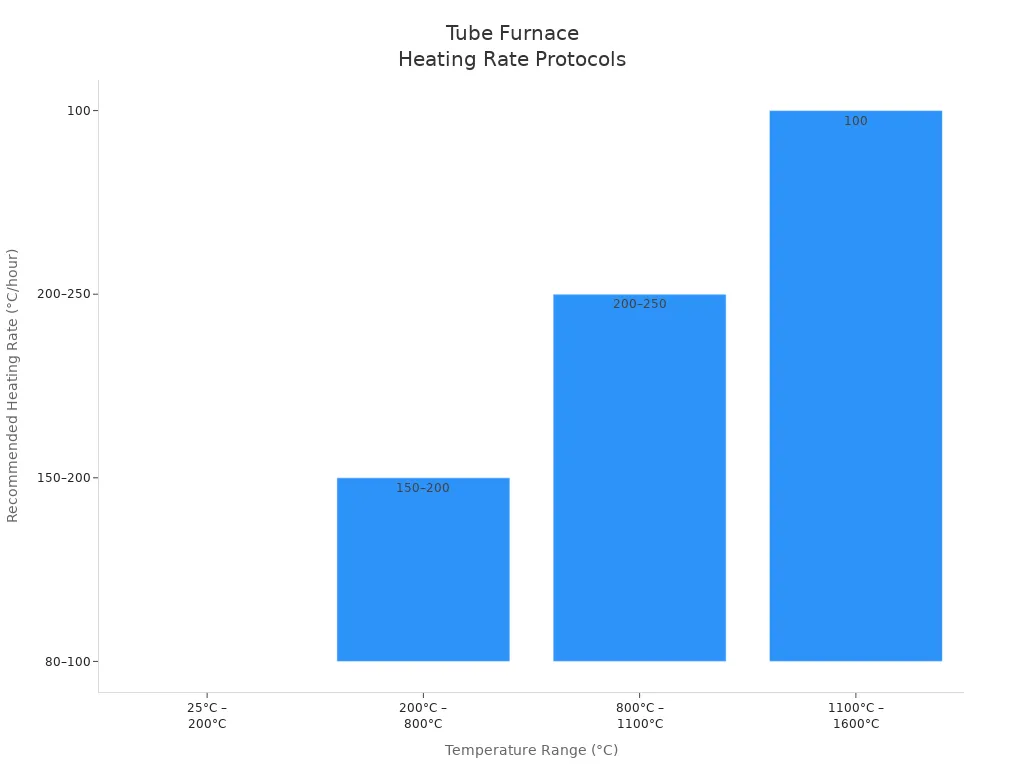

Établissement de protocoles de taux de rampe thermique pour différentes plages de température

Les protocoles de taux de rampe thermique jouent un rôle crucial dans la protection des tubes de quartz contre les contraintes et les dommages. Les opérateurs qui contrôlent le taux de changement de température réduisent le risque de fissures et de dévitrification. Les données montrent qu'un chauffage et un refroidissement réguliers permettent de maintenir l'intégrité des tubes pendant de nombreux cycles.

Les vitesses de chauffage recommandées varient en fonction de la plage de température. Le tableau ci-dessous présente les meilleures pratiques pour différentes conditions de fonctionnement, montrant comment des vitesses de rampe plus lentes à des températures plus élevées permettent d'éviter les chocs thermiques et de prolonger la durée de vie du tube.

Plage de température | Taux de chauffage recommandé |

|---|---|

25°C - 200°C | ≤ 80-100°C/heure |

200°C - 800°C | ≤ 150-200°C/heure |

800°C - 1100°C | ≤ 200-250°C/heure |

1100°C - 1600°C | ≤ 100°C/heure (avec tampon thermique) |

Les opérateurs doivent surveiller de près les taux de rampe et ajuster les protocoles en fonction des exigences du four. Le respect de ces directives permet d'éviter une défaillance prématurée des tubes et de garantir des opérations régulières à haute température.

Techniques de nettoyage de surface qui empêchent la dévitrification

Le nettoyage des surfaces empêche la dévitrification et préserve les performances des tubes en quartz. Les opérateurs utilisent des méthodes de nettoyage physiques, chimiques et mécaniques pour éliminer les contaminants susceptibles de déclencher la croissance des cristaux. Un nettoyage régulier permet de maintenir la surface du tube propre et de réduire le risque de fragilité.

Un processus de nettoyage étape par étape assure un entretien complet. Les opérateurs laissent le tube refroidir, enlèvent les débris, nettoient avec un acide doux ou un détergent, rincent bien et manipulent avec des gants pour éviter la contamination. Ces mesures protègent le tube des métaux alcalins et autres impuretés qui accélèrent la dévitrification.

Principales étapes du nettoyage :

Laisser le tube refroidir avant de le nettoyer

Enlever les débris à l'aide d'une brosse douce ou d'un aspirateur

Nettoyer l'extérieur avec un acide doux, rincer abondamment

Utiliser un détergent doux pour l'intérieur et rincer jusqu'à ce qu'il soit propre.

Porter des gants lors de la manipulation

Des routines de nettoyage cohérentes aident les opérateurs à préserver la clarté et la solidité des tubes. Ces techniques permettent de prolonger la durée de vie et d'assurer un fonctionnement fiable du four.

Les tubes en quartz destinés aux fours à tubes ne doivent pas dépasser 1 200 °C pour fonctionner en toute sécurité. Le tableau ci-dessous indique les limites de température pour les matériaux courants des tubes :

Matériau du tube | Température maximale (°C) |

|---|---|

Quartz | 1,200 |

Alumine | 1,600 |

Graphite | >2,000 |

Le maintien de la pureté, le respect des normes de qualité et l'utilisation des meilleures pratiques, telles que le chauffage équilibré et les bouchons en céramique, contribuent à prolonger la durée de vie des tubes. Les opérateurs devraient envisager d'utiliser des tubes en alumine pour des applications à plus de 1 200 °C ou lorsqu'une résistance plus élevée est nécessaire.

FAQ

Quelle est la cause de la défaillance précoce des tubes en quartz dans les fours tubulaires ?

Les tubes en quartz connaissent souvent des défaillances précoces en raison de changements de température rapides, d'une contamination par des métaux alcalins ou de niveaux élevés d'impuretés métalliques. Ces facteurs augmentent la dévitrification et réduisent la capacité du tube à supporter les contraintes thermiques.

Quelle est la température maximale d'utilisation continue recommandée pour les tubes de quartz ?

La plupart des fabricants recommandent une température maximale d'utilisation continue de 1100°C pour les tubes de quartz. Une température supérieure augmente le risque de dévitrification et réduit la durée de vie du tube.

Quelle méthode de nettoyage permet de prévenir la dévitrification dans les tubes de quartz ?

Les opérateurs doivent nettoyer les tubes en quartz avec une solution de bifluorure d'ammonium 7% toutes les 100 heures de fonctionnement. Ce processus permet d'éliminer la contamination par les métaux alcalins et de préserver la clarté et la résistance du tube.

Quel niveau de pureté garantit la stabilité à long terme des tubes de quartz ?

Un niveau de pureté d'au moins 99,98% SiO₂ avec des impuretés métalliques inférieures à 20 ppm garantit une stabilité à long terme. Une pureté élevée réduit le risque de dévitrification et favorise un fonctionnement fiable du four.

Quels sont les matériaux alternatifs qui peuvent résister à des températures plus élevées que les tubes de quartz ?

Les tubes en alumine et en graphite résistent à des températures plus élevées que le quartz. L'alumine supporte jusqu'à 1600°C, tandis que le graphite peut dépasser 2000°C. Les opérateurs devraient choisir ces matériaux pour les applications dépassant les limites de sécurité du quartz.