Les tolérances précises des diamètres des tubes en quartz jouent un rôle essentiel dans les industries à hautes performances et sensibles aux coûts. Les fabricants s'appuient sur des méthodes de production spécialisées, des contrôles de processus stricts et une assurance qualité solide pour s'assurer que chaque tube répond à des normes exigeantes. Lorsque les spécifications de tolérance ne correspondent pas au processus de fabrication, les coûts de production augmentent et les performances du produit diminuent en raison de problèmes tels qu'une mauvaise adaptation ou une durabilité réduite.

Principaux enseignements

Le rétrécissement de précision de l'alésage permet d'obtenir les tolérances les plus étroites, ce qui le rend idéal pour les applications de haute précision.

L'étirage par fusion en continu permet d'équilibrer le coût et la tolérance, et convient aux tubes de quartz de grand diamètre.

L'usinage secondaire est essentiel pour obtenir des tolérances très étroites et garantir une grande précision dans les applications critiques.

Le choix de la bonne méthode de fabrication en fonction des besoins de l'application permet d'optimiser la qualité et de réduire les coûts.

Des contrôles de qualité réguliers et des équipements de mesure précis garantissent que les tubes de quartz répondent à des normes de tolérance strictes.

Quelles sont les méthodes de fabrication qui déterminent les tolérances de diamètre réalisables dans les tubes en quartz ?

Les fabricants choisissent des méthodes spécifiques de fabrication des tubes et des tuyaux pour contrôler les tolérances de diamètre des tubes et des tuyaux. tubes de quartz. Chaque méthode offre des possibilités uniques, d'où l'importance d'adapter le processus aux exigences de l'application. Comprendre pourquoi chaque méthode permet d'obtenir certaines tolérances aide les ingénieurs à optimiser la qualité et les coûts.

Principes de base du processus de rétrécissement d'alésage de précision et possibilités de tolérances

La rétraction de précision permet aux fabricants d'obtenir des tolérances extrêmement serrées pour les tubes de quartz. Cette méthode utilise un mandrin chauffé et un environnement sous vide pour rétrécir le tube avec précision, ce qui explique qu'elle soit privilégiée pour les applications exigeant une grande précision. Ce procédé garantit que les tubes de quartz répondent à des normes strictes pour les instruments d'analyse et les fibres optiques.

La principale raison de choisir le rétrécissement de l'alésage de précision réside dans sa capacité à fournir des tolérances aussi étroites que ±0,02 mm pour les tubes de quartz de petit diamètre. Le matériau du mandrin et la finition de la surface affectent directement la précision du tube final, c'est pourquoi les fabricants utilisent des mandrins en acier inoxydable ou en titane polis jusqu'à l'obtention d'une finition miroir. Cette méthode permet également de minimiser la rugosité de la surface, ce qui est essentiel pour les utilisations en laboratoire et en optique.

Points clés :

Le rétrécissement de l'alésage de précision permet d'obtenir les tolérances les plus étroites dans la fabrication des tubes et des tuyaux.

La qualité des mandrins et le contrôle des processus sont essentiels pour obtenir des résultats constants.

Cette méthode est idéale pour les applications où une variation de diamètre, même minime, peut entraîner une défaillance.

Dessin de fusion continue et variations dimensionnelles inhérentes

L'étirage par fusion en continu est la méthode la plus courante pour produire des tubes de quartz de grand diamètre. Les fabricants utilisent ce procédé parce qu'il permet d'équilibrer le coût et la tolérance réalisable, ce qui le rend adapté aux applications des semi-conducteurs et des fours industriels. La méthode consiste à étirer le quartz fondu à travers une matrice, ce qui introduit une certaine variation dimensionnelle.

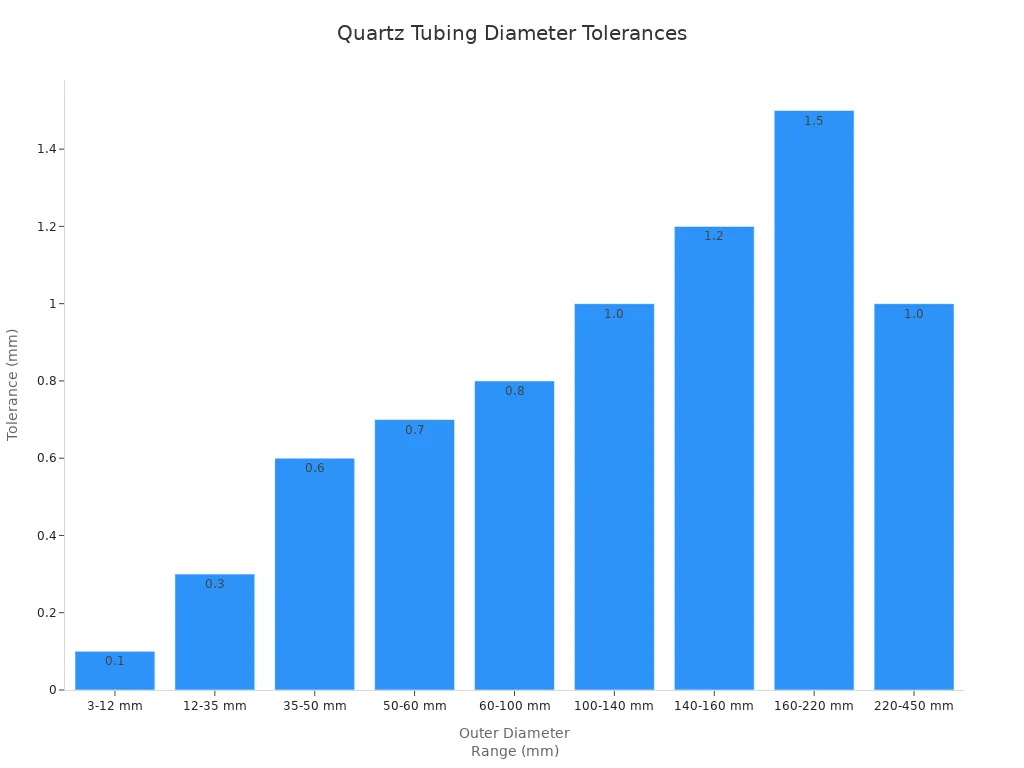

Les fluctuations de température et les changements de vitesse d'étirage expliquent pourquoi l'étirage par fusion en continu ne peut pas atteindre les tolérances serrées du rétrécissement par alésage de précision. Par exemple, les tubes dont le diamètre est compris entre 100 et 450 mm présentent généralement des tolérances de ±0,3 à ±1,0 mm. Le tableau suivant résume les tolérances typiques des tubes de quartz produits par différentes méthodes de fabrication de tubes :

Plage de diamètre extérieur (mm) | Tolérance (mm) |

|---|---|

3 ≤ Φ < 12 | ±0.1 |

12 ≤ Φ < 35 | ±0.3 |

35 ≤ Φ < 50 | ±0.6 |

50 ≤ Φ < 60 | ±0.7 |

60 ≤ Φ < 100 | ±0.8 |

100 ≤ Φ < 140 | ±1.0 |

140 ≤ Φ < 160 | ±1.2 |

160 ≤ Φ < 220 | ±1.5 |

220 ≤ Φ < 450 | ±1.0 |

Les fabricants choisissent l'étirage par fusion en continu lorsqu'ils doivent produire des tubes de quartz en grandes quantités avec des exigences de tolérance modérées.

Opérations d'usinage secondaire pour des tolérances ultra serrées

Les opérations d'usinage secondaire offrent une solution lorsque les tubes de quartz nécessitent des tolérances plus étroites que celles que l'on peut obtenir par étirage ou rétrécissement uniquement. Les fabricants utilisent le meulage et le polissage pour affiner les dimensions des tubes de quartz après le processus initial de fabrication des tubes et tuyaux. Cette étape est nécessaire pour les applications de haute précision, telles que les composants optiques et l'assemblage robotique.

La principale raison de recourir à l'usinage secondaire est d'obtenir des tolérances aussi étroites que ±0,01 mm, ce qui n'est pas possible avec les méthodes de fabrication primaires. Toutefois, ce processus augmente le temps et le coût de production, de sorte que les fabricants ne l'utilisent que lorsque l'application exige le plus haut niveau de précision. La décision d'usiner des tubes de quartz dépend d'un équilibre minutieux entre les exigences fonctionnelles et la faisabilité économique.

Tableau récapitulatif : Pourquoi choisir l'usinage secondaire ?

Raison | Effet |

|---|---|

Nécessité d'une tolérance très étroite | Atteint ±0,01mm |

Exigences en matière de finition de surface | Améliore la fluidité de l'optique |

Criticité de l'ajustement de l'assemblage | Garantit la fiabilité de l'assemblage automatisé |

En comprenant pourquoi chaque méthode de fabrication de tubes et tuyaux offre des tolérances spécifiques, les fabricants peuvent choisir le meilleur processus pour leurs tubes de quartz et éviter des coûts inutiles.

Comment le rétrécissement d'alésage de précision permet-il d'obtenir des tolérances de ±0,02-0,05 mm pour les tubes de petit diamètre ?

La rétraction de précision des alésages est la principale méthode permettant d'obtenir des tolérances de diamètre précises pour les tubes de quartz dans les applications de petit diamètre. Ce processus utilise des contrôles techniques avancés pour fournir des tubes de quartz d'une précision inégalée. Les fabricants s'appuient sur cette méthode lorsque les applications exigent le plus haut niveau de précision et de fiabilité.

Sélection du matériau du mandrin et exigences en matière de stabilité dimensionnelle

Le choix du matériau du mandrin joue un rôle essentiel dans l'obtention de tolérances serrées pour les tubes de quartz. Les mandrins en acier inoxydable et en titane offrent une grande stabilité dimensionnelle à des températures élevées, ce qui garantit que le tube conserve sa forme pendant le processus de rétraction. Le choix du mandrin influe à la fois sur la précision réalisable et sur la cohérence à long terme du processus.

Les mandrins doivent avoir un état de surface plus lisse que Ra 0,1μm et une précision dimensionnelle de ±0,001mm pour transférer la forme correcte au tube de quartz. Si le mandrin se dilate ou se déforme sous l'effet de la chaleur, le tube ne respectera pas les tolérances dimensionnelles requises. Les fabricants remplacent les mandrins après un nombre déterminé de cycles pour éviter que la dégradation thermique n'affecte la qualité du tube.

Points clés :

Le matériau et la finition du mandrin ont un impact direct sur la précision des tubes de quartz.

La stabilité dimensionnelle à haute température est essentielle pour obtenir des résultats cohérents.

Le remplacement régulier des mandrins permet de maintenir des tolérances de diamètre précises pour les tubes en quartz.

Paramètres du processus de thermorétraction sous vide et contrôle de la tolérance

Le processus de thermorétraction sous vide utilise une température et une pression contrôlées pour obtenir des tolérances de diamètre précises pour les tubes de quartz. Les opérateurs chauffent l'ensemble tube de quartz et mandrin à 1600-1700°C sous un vide de 10-² torr, ce qui permet au tube de se rétracter étroitement autour du mandrin. Cet environnement empêche toute contamination et garantit une rétraction uniforme.

Un contrôle précis de la température et de la pression du vide est nécessaire pour éviter les variations dimensionnelles. Si la température fluctue de plus de ±10°C, le tube peut présenter une ovalisation ou des défauts de surface. Les fabricants surveillent de près ces paramètres pour s'assurer que chaque lot de tubes de quartz respecte les tolérances spécifiées.

Paramètre du processus | Valeur cible | Effet sur la tolérance |

|---|---|---|

Température de rétraction | 1600-1700°C | Maintient la rondeur du tube |

Niveau de vide | 10-² torr | Prévient la contamination |

Temps de maintien | 3-12 minutes | Contrôle l'épaisseur de la paroi |

Taux de refroidissement | 50-100°C/heure | Réduit le stress thermique |

Ce contrôle minutieux du processus explique pourquoi la thermorétraction sous vide permet d'obtenir une précision aussi élevée.

Gamme de diamètres de tubes et relations de tolérances réalisables

La relation entre le diamètre du tube et la tolérance réalisable guide la sélection des méthodes de fabrication. La rétraction de précision fonctionne le mieux pour les tubes de quartz d'un diamètre compris entre 5 et 100 mm, où elle permet d'obtenir des tolérances aussi étroites que ±0,02 mm. Les diamètres plus importants posent des problèmes de stabilité du mandrin et d'uniformité du transfert de chaleur.

Les petits tubes bénéficient de l'ajustement étroit entre le mandrin et le quartz, ce qui permet un contrôle ultra-précis. À mesure que le diamètre du tube augmente, il devient plus difficile de maintenir le même niveau de précision en raison de la dilatation thermique et des contraintes mécaniques. Les fabricants ont recours à la fusion continue ou à l'usinage secondaire pour les tubes plus grands qui nécessitent des tolérances moins strictes.

Diamètre du tube (mm) | Tolérance réalisable (mm) | Méthode recommandée |

|---|---|---|

5-20 | ±0.02 | Rétrécissement de précision de l'alésage |

20-50 | ±0.03 | Rétrécissement de précision de l'alésage |

50-100 | ±0.05 | Rétrécissement de précision de l'alésage |

>100 | ±0,3 à ±1,0 | Fusion ou usinage en continu |

Ce tableau montre pourquoi les fabricants choisissent la rétraction de précision pour les tubes de quartz de petit diamètre.

Sélection de tolérances spécifiques à l'application pour les produits d'alésage de précision

Les exigences des applications déterminent le choix des tolérances dimensionnelles des tubes de quartz. Les ingénieurs doivent tenir compte de facteurs tels que la température, l'exposition aux produits chimiques et la clarté optique pour éviter les problèmes de performance ou la défaillance du produit. Négliger ces exigences peut entraîner des retouches coûteuses ou des temps d'arrêt du système.

Les fabricants proposent une large gamme de spécifications pour répondre aux différentes applications. Par exemple, des alésages ultra-précis avec des tolérances aussi serrées que ± 0,00001" servent aux instruments d'analyse, tandis que des tolérances standard de ± 0,0005" répondent à la plupart des besoins des laboratoires. Les tubes en quartz de haute pureté avec des tolérances de diamètre précises garantissent des performances fiables dans des environnements exigeants.

Spécifications | Détails |

|---|---|

Diamètres des tubes | .005" à 2.0" |

Taille des alésages | 0,0001" à 1,9" |

Tolérance sur le diamètre extérieur | ±.0005" |

Alésages d'ultra-précision | ±.00001" |

Longueur Plage | 0,1" à 60,0" |

Tolérance de longueur | ±.001" |

Le choix de la bonne tolérance pour chaque application garantit à la fois la performance et la rentabilité.

Pourquoi les méthodes de fusion électrique continue et de fusion à la flamme produisent-elles des plages de tolérance différentes ?

Les méthodes de fusion électrique continue et de fusion à la flamme produisent des plages de tolérance différentes en raison des contrôles de processus et des limites physiques qui leur sont propres. Les fabricants doivent comprendre ces différences afin de sélectionner la bonne méthode pour chaque application. L'adéquation entre les spécifications de tolérance et la capacité du processus permet d'optimiser à la fois le coût et la qualité des tubes en quartz.

Conception du creuset de fusion électrique et précision de l'orifice de la filière

La fusion électrique utilise un creuset en métal réfractaire et un orifice de matrice usiné avec précision pour façonner les tubes de quartz. La conception du creuset garantit un chauffage uniforme, ce qui stabilise la viscosité du quartz fondu et permet un contrôle plus étroit du diamètre. La précision de l'orifice de la filière, souvent maintenue à ±0,05 mm, limite directement la tolérance minimale réalisable.

Les fabricants surveillent la température du creuset et l'usure de la matrice en temps réel afin de maintenir des dimensions de tube constantes. Des systèmes automatisés de retour d'information ajustent les éléments chauffants et la vitesse d'étirage, réduisant ainsi l'erreur humaine et améliorant la répétabilité. Cette approche permet à la fusion électrique d'atteindre des tolérances de ±0,3 mm pour des tubes de 100 à 300 mm de diamètre.

Un tableau récapitulatif met en évidence les relations de cause à effet dans ce processus :

Facteur | Effet sur la tolérance |

|---|---|

Uniformité du creuset | Réduit les variations de diamètre |

Précision de l'orifice de la filière | Fixe la tolérance minimale réalisable |

Contrôles automatisés | Améliore la cohérence |

Electrical fusion se distingue par la production de tubes de quartz avec des tolérances fiables qui répondent aux normes de l'industrie.

Limites du contrôle de la température de fusion par flamme et impact de la tolérance

La fusion par flamme s'appuie sur une flamme hydrogène-oxygène pour faire fondre et façonner des tubes de quartz, mais le contrôle de la température pose des problèmes. L'environnement de la flamme ouverte provoque des fluctuations de température de ±50-80°C, ce qui affecte la viscosité de la matière fondue et entraîne une plus grande variation dimensionnelle. Ces fluctuations font qu'il est difficile d'obtenir les mêmes tolérances serrées que pour la fusion électrique.

Plusieurs facteurs influencent la constance de la tolérance dans la fusion des flammes :

La dévitrification peut se produirece qui entraîne la formation de particules et une réduction des performances à haute température.

La contamination par des solutions alcalines ou des sels favorise la dévitrification et affaiblit la structure du tube.

Une teneur plus élevée en hydroxyle (OH) augmente les taux de dévitrification, ce qui affecte encore plus la stabilité de la tolérance.

Points clés :

Le contrôle de la température par fusion de flamme limite l'uniformité des tolérances pour les tubes de quartz.

La contamination et la teneur en OH influencent l'intégrité structurelle et la précision dimensionnelle.

Les fabricants doivent surveiller les variables du processus afin de respecter les normes requises.

La fusion à la flamme reste un choix rentable pour les tubes de quartz de grand diamètre pour lesquels des tolérances modérées et une faible teneur en OH sont des priorités.

Optimisation de la vitesse d'étirage pour différents diamètres de tubes

La vitesse d'étirage joue un rôle essentiel dans la détermination de la tolérance finale des tubes de quartz au cours des deux méthodes de fusion. La fusion électrique utilise des systèmes automatisés pour maintenir une vitesse d'étirage constante, généralement comprise entre 2 et 5 mm par minute, ce qui permet de minimiser les variations de diamètre. La fusion à la flamme nécessite souvent des ajustements manuels, ce qui se traduit par des vitesses d'étirage moins régulières et une plus grande variabilité des tolérances.

Les opérateurs règlent la vitesse d'étirage en fonction du diamètre du tube et des exigences de l'application. Les vitesses d'étirage plus lentes permettent un meilleur contrôle et des tolérances plus étroites, tandis que les vitesses plus rapides augmentent les taux de production mais peuvent introduire davantage de variations. Les outils de surveillance en temps réel aident les opérateurs à effectuer des ajustements en connaissance de cause afin d'optimiser la qualité et l'efficacité.

Points clés :

L'optimisation de la vitesse de tirage améliore le contrôle de la tolérance pour les tubes en quartz.

Les systèmes automatisés de fusion électrique améliorent la cohérence.

Les ajustements manuels de la fusion des flammes nécessitent des opérateurs qualifiés pour répondre aux normes.

Le choix de la bonne vitesse d'étirement garantit que les tubes de quartz répondent aux exigences en matière de dimensions et de performances.

Compromis entre le contenu de l'OH et la tolérance dimensionnelle dans le choix de la méthode de fusion

Les fabricants doivent trouver un équilibre entre la nécessité d'une faible teneur en hydroxyle (OH) et la tolérance dimensionnelle souhaitée lorsqu'ils choisissent une méthode de fusion pour les tubes en quartz. La fusion électrique produit des tubes à faible teneur en OH, généralement inférieure à 30 ppm, et permet d'obtenir des tolérances plus serrées. La fusion à la flamme, bien qu'elle permette de produire des tubes plus grands, présente une teneur en OH plus élevée, souvent comprise entre 150 et 200 ppm, et des tolérances plus faibles.

Le compromis entre la teneur en OH et la tolérance influe sur l'adéquation des tubes de quartz à des applications spécifiques. Les industries des semi-conducteurs et de l'optique exigent souvent une faible teneur en OH et des dimensions précises, ce qui fait de la fusion électrique la méthode préférée. Les applications de fours industriels peuvent privilégier le faible coût et la grande taille, en acceptant une teneur en OH plus élevée et des tolérances plus larges.

Un tableau récapitulatif illustre ces compromis :

Méthode de fusion | Teneur en OH (ppm) | Tolérance typique (mm) | Meilleure application |

|---|---|---|---|

Fusion électrique | 10-30 | ±0.3-0.5 | Semi-conducteurs, optique |

Fusion de flammes | 150-200 | ±0.5-1.0 | Fours industriels |

La sélection de la méthode de fusion appropriée garantit que les tubes de quartz répondent aux normes fonctionnelles et industrielles.

Quand l'usinage CNC secondaire justifie-t-il les coûts des tolérances d'ultra-précision ?

L'usinage CNC secondaire devient essentiel lorsque les applications nécessitent des tubes de quartz dont les tolérances sont plus serrées que ce que les méthodes de fabrication primaires permettent d'obtenir. Les fabricants se tournent vers ce processus pour répondre à des besoins d'ultra-précision dans des secteurs tels que l'optique, la robotique et l'analyse en laboratoire. La décision de recourir à l'usinage secondaire dépend de l'équilibre entre les exigences fonctionnelles et le coût supplémentaire.

Rectification sans centre vs. rectification ID/OD Sélection du processus

Les ingénieurs doivent choisir entre la rectification sans centre et la rectification ID/OD en fonction de la géométrie et des besoins de tolérance des tubes de quartz. La rectification sans centre est la plus efficace pour obtenir des diamètres extérieurs uniformes, tandis que la rectification ID/OD cible à la fois les surfaces internes et externes pour les applications de quartz personnalisées. Le choix a un impact sur la précision et l'efficacité de la production.

La rectification sans centre offre un débit plus rapide et une meilleure concentricité pour les tubes en quartz de haute qualité, en particulier lorsque le diamètre extérieur est critique. Le meulage ID/OD offre de la flexibilité pour les formes complexes ou lorsque les deux surfaces requièrent des tolérances très strictes. Chaque méthode répond à des exigences d'utilisation finale différentes pour les composants en quartz personnalisés.

Points clés :

Le meulage sans centre excelle dans l'uniformité et la vitesse de l'OD.

La rectification ID/OD répond aux besoins de tolérances complexes ou à double surface.

Le choix de la méthode a une incidence sur le coût et la tolérance réalisable.

Spécifications des meules diamantées et réalisation de l'état de surface

Le choix des meules diamantées influence directement l'état de surface et la précision dimensionnelle des tubes de quartz. Les fabricants utilisent des meules avec des granulométries spécifiques pour obtenir le lissage souhaité pour des produits en quartz de haute qualité. La meule appropriée garantit un minimum de défauts de surface et permet d'atteindre les objectifs de tolérance les plus stricts.

Les meules diamantées à grain fin produisent des finitions plus lisses, qui sont essentielles pour les tubes optiques et les tubes de quartz de laboratoire. Les meules plus grossières enlèvent le matériau rapidement mais peuvent laisser des micro-rayures, ce qui affecte les performances des applications sensibles. Les opérateurs surveillent l'usure des meules afin de maintenir des résultats constants tout au long de la production.

Facteur de la roue diamantée | Effet sur les tubes en quartz |

|---|---|

Taille du grain | Grain plus fin = finition plus lisse |

Dureté des roues | Roue plus dure = meilleur contrôle dimensionnel |

Taux d'usure | Finition régulière sur de longues distances |

Ce tableau montre l'impact des spécifications des roues sur la qualité des tubes de quartz personnalisés.

Analyse du seuil de rentabilité économique pour les opérations d'usinage

Les fabricants justifient l'usinage secondaire des tubes de quartz en analysant le seuil de rentabilité entre les coûts supplémentaires et la réduction des taux de rejet. Des tolérances plus strictes nécessitent plus de temps, des outils spécialisés et une inspection rigoureuse, ce qui augmente les coûts de production. Toutefois, ces coûts peuvent être compensés si la valeur de la réduction des rebuts et de l'amélioration des rendements d'assemblage dépasse la prime d'usinage.

La répartition des coûts comprend généralement le temps d'usinage supplémentaire, l'augmentation des déchets de matériaux et les exigences accrues en matière d'inspection. L'usinage de haute tolérance est coûteux en raison des processus plus lents et de la nécessité d'utiliser des gabarits et des montages spéciaux. La décision économique dépend du volume de la commande et du coût des pièces rejetées.

Le temps d'usinage supplémentaire augmente les coûts de main-d'œuvre.

Des limites plus strictes entraînent davantage de déchets matériels.

Une inspection rigoureuse augmente les dépenses liées au contrôle de la qualité.

Les fabricants utilisent cette analyse pour décider quand l'usinage ultra-précis des tubes de quartz est rentable.

Calculs de l'empilement des tolérances pour les assemblages à composants multiples

Les calculs d'empilement de tolérances expliquent pourquoi l'usinage ultra-précis est parfois nécessaire pour les tubes de quartz utilisés dans les assemblages. Lorsque plusieurs composants s'emboîtent, de petites variations dans chaque pièce peuvent s'additionner, entraînant un désalignement ou une défaillance de l'assemblage. Les ingénieurs calculent la variation totale possible pour s'assurer que le produit final répond aux exigences fonctionnelles.

Si l'empilement dépasse la limite autorisée, l'usinage secondaire devient le seul moyen de garantir un ajustement et des performances corrects. Cette approche est courante dans les assemblages de quartz de haute qualité pour l'optique, la robotique et les instruments d'analyse. Les fabricants s'appuient sur des calculs précis pour éviter des retouches coûteuses ou des temps d'arrêt du système.

Points clés :

L'empilement des tolérances peut entraîner des problèmes d'assemblage s'il n'est pas contrôlé.

L'usinage ultra-précis garantit un ajustement fiable dans les systèmes multi-pièces.

Des calculs précis permettent d'éviter les défaillances dans les assemblages de quartz personnalisés.

Comment les fabricants doivent-ils aborder la spécification des tolérances dans les appels d'offres pour les tubes à quartz ?

Les fabricants doivent aborder la spécification des tolérances avec une analyse minutieuse pour garantir à la fois la qualité et la rentabilité. Ils doivent adapter le processus de production aux exigences de l'application, en évitant les tolérances arbitraires ou trop strictes. Cette approche permet de mieux garantir la qualité et de réduire les dépenses inutiles.

Analyse de la tolérance fonctionnelle et spécification arbitraire

L'analyse de la tolérance fonctionnelle aide les fabricants à déterminer pourquoi une tolérance spécifique est nécessaire pour les tubes de quartz. Les ingénieurs analysent l'environnement d'utilisation finale, l'ajustement de l'assemblage et les exigences de performance avant de fixer des limites. Cette méthode permet d'éviter les surspécifications, qui peuvent augmenter les coûts et compliquer le processus de production.

Lorsque les équipes utilisent des spécifications arbitraires, elles risquent de choisir des tolérances qui n'améliorent pas la qualité ou la fiabilité. Cela peut entraîner des taux de rebut plus élevés et des délais d'exécution plus longs. L'analyse fonctionnelle permet de s'assurer que chaque tolérance contribue directement à la fonction prévue.

Principaux enseignements :

L'analyse fonctionnelle permet d'aligner les tolérances sur les besoins réels.

Les tolérances arbitraires peuvent augmenter les coûts sans améliorer la qualité.

Une analyse minutieuse permet une assurance qualité efficace.

Indices de capacité des processus de fabrication et relations de tolérance

Les fabricants utilisent les indices de capacité des processus, tels que le Cpk, pour comprendre pourquoi un processus de production peut constamment respecter une tolérance donnée pour les tubes de quartz. Les valeurs de Cpk supérieures à 1,33 indiquent que le processus peut produire de manière fiable dans les limites spécifiées. Cette approche basée sur les données soutient l'assurance qualité en liant la capacité du processus aux tolérances réalisables.

Un tableau récapitulatif met en évidence ces relations :

Capacité de traitement (Cpk) | Tolérance Réalisabilité | Impact de l'assurance qualité |

|---|---|---|

>1.67 | Ultra-étanche (±0,02mm) | Cohérence maximale |

1.33-1.67 | Précision (±0,05 mm) | Une qualité fiable |

<1.33 | Standard (±0,1mm+) | Inspection renforcée |

Les fabricants sélectionnent des procédés dont les indices de capacité ont été prouvés afin de garantir que les tubes de quartz répondent aux exigences de qualité et d'étalonnage.

Critères de qualification des fournisseurs pour différentes catégories de tolérances

La qualification des fournisseurs permet de s'assurer que seuls les partenaires compétents fournissent des tubes de quartz de la qualité requise. Les fabricants évaluent les fournisseurs sur la base de la documentation des processus, des certificats d'étalonnage et des protocoles d'assurance qualité. Cette étape explique pourquoi une qualité constante dépend de l'expertise du fournisseur et de systèmes de mesure robustes.

Les fournisseurs doivent démontrer la traçabilité de l'étalonnage des équipements de mesure et le respect des normes internationales. Ils doivent également fournir des données de contrôle statistique des processus afin de prouver la qualité continue. Ces critères aident les fabricants à éviter les problèmes de qualité et à garantir des performances fiables.

Critères clés du fournisseur :

Capacité de traitement et étalonnage documentés

Systèmes d'assurance qualité éprouvés

Livraison cohérente des tolérances requises

Optimisation de la tolérance des coûts dans le cadre de l'approvisionnement en grandes quantités

L'optimisation coût-tolérance explique pourquoi les fabricants doivent trouver un équilibre entre des tolérances strictes et la rentabilité dans les commandes de tubes de quartz en grande quantité. Des tolérances plus strictes augmentent les temps d'inspection, de rebut et de production, tandis que des quantités minimales de commande plus importantes peuvent réduire les coûts unitaires. Le tableau suivant résume les facteurs clés :

Facteur | Effet typique | Signal quantitatif |

|---|---|---|

OD/ID et mur | ↑ Coûts, ↑ Dirigeants | Un diamètre extérieur plus grand ou une paroi plus fine augmentent la durée du cycle |

Tolérance | ↑ Coût | Le serrage à ±0,1 mm augmente le nombre d'inspections et de rebuts. |

Grade de pureté | ↑ Coût | 99.99% SiO₂ préféré à 99.9% |

Opérations secondaires | ↑ Coût/chef de file | Les courbes, les joints et les rainures ajoutent des cycles au four. |

MOQ | ↓ Coût unitaire | Des lots plus importants permettent d'amortir les coûts d'installation |

Les fabricants utilisent ces données pour sélectionner des tolérances qui répondent à la fois aux objectifs de qualité et de coût, garantissant ainsi une gestion efficace du processus de production et une assurance qualité solide.

Quelles méthodes de contrôle de la qualité permettent de valider le respect des tolérances dans les processus de fabrication ?

Les méthodes de contrôle de la qualité expliquent pourquoi les fabricants peuvent se fier aux tolérances de diamètre des tubes de quartz. Ces méthodes s'appuient sur des mesures précises, des équipements de pointe et des protocoles stricts pour garantir que chaque tube est conforme aux spécifications. Les fabricants utilisent ces stratégies pour éviter des erreurs coûteuses et maintenir des normes de produit élevées.

Choix de l'équipement de mesure pour différentes plages de tolérance

Les fabricants sélectionnent l'équipement de mesure en fonction de la tolérance requise pour chaque tube de quartz. Les tubes de haute précision nécessitent des machines à mesurer tridimensionnelles ou des micromètres laser, tandis que les tubes standard utilisent des pieds à coulisse ou des jauges. Le choix de l'équipement explique pourquoi les mesures restent précises quelles que soient les méthodes de production.

La précision des mesures dépend de la résolution et de l'étalonnage de l'appareil. Par exemple, une MMT d'une précision de ±0,002 mm permet d'obtenir des tolérances très strictes, tandis qu'un micromètre laser balayant à 2000 Hz détecte de petites variations de diamètre. Le choix de l'équipement garantit que les mesures correspondent aux exigences de tolérance de chaque application.

Les fabricants s'appuient sur les équipements suivants pour effectuer des mesures fiables :

Les MMC : Pour les tolérances inférieures à ±0,05 mm

Micromètres laser : Pour des mesures en ligne à grande vitesse

Etriers/jauges : Pour les contrôles standard

Stratégies de vérification dimensionnelle en ligne ou après traitement

Les fabricants utilisent la vérification en ligne et la vérification après traitement pour expliquer pourquoi les mesures détectent les erreurs à un stade précoce ou confirment la qualité finale. Les systèmes en ligne contrôlent les dimensions des tubes pendant la production, tandis que les contrôles post-processus valident les produits finis. Cette double approche réduit le risque de variations non détectées.

Les mesures en ligne fournissent un retour d'information en temps réel, permettant aux opérateurs d'ajuster les paramètres et de prévenir les défauts. Les mesures post-processus utilisent des outils calibrés pour confirmer que chaque lot est conforme aux spécifications. Ces deux stratégies permettent d'obtenir une qualité constante et de réduire les taux de rebut.

Méthode de vérification | En cas d'utilisation | Effet sur les mesures |

|---|---|---|

En ligne | Pendant la production | Détection immédiate des erreurs |

Post-traitement | Après la production | Assurance qualité finale |

Mise en œuvre du contrôle statistique de processus pour la surveillance de la tolérance

Le contrôle statistique des processus (CSP) explique pourquoi les fabricants peuvent détecter les tendances et prévenir les conditions hors tolérance. La CSP utilise des graphiques et des analyses de données pour suivre les mesures dans le temps. Cette méthode permet d'identifier les dérives du processus avant qu'elles ne conduisent à des tubes non conformes.

Les opérateurs recueillent des mesures à des intervalles déterminés et les reportent sur des cartes de contrôle. Si les mesures s'approchent des limites de contrôle, ils étudient et corrigent le processus. La SPC améliore le rendement et réduit le risque de retouches coûteuses.

Points clés pour un SPC efficace dans la fabrication de tubes de quartz :

Mesures régulières favoriser la détection précoce des variations

Cartes de contrôle visualiser les tendances et les valeurs aberrantes

Intervention en temps utile évite les ruptures de tolérance

Exigences d'étalonnage et de traçabilité pour les mesures critiques

L'étalonnage et la traçabilité expliquent pourquoi les mesures restent fiables dans tous les processus de fabrication. Les fabricants étalonnent leurs équipements en fonction de normes nationales ou internationales, ce qui garantit la précision de chaque mesure. Les enregistrements de traçabilité relient chaque mesure à une référence certifiée.

Un étalonnage régulier permet d'éviter les dérives et de maintenir la confiance dans les mesures. La traçabilité permet aux fabricants de prouver leur conformité lors d'audits ou d'examens par les clients. Ces pratiques permettent un contrôle fiable de la qualité et renforcent la confiance des clients.

Exigence | Objectif | Impact sur les mesures |

|---|---|---|

Calibrage | Veiller à l'exactitude des données | Empêche la dérive des mesures |

Traçabilité | Liens vers les normes | Favorise l'état de préparation à l'audit |

Les fabricants de tubes en quartz obtiennent des tolérances de diamètre précises en intégrant les bonnes méthodes de fabrication, des contrôles de processus stricts et une assurance qualité avancée. Ils optimisent à la fois les coûts et la qualité lorsqu'ils adaptent les spécifications de tolérance aux besoins réels de chaque application.

Une sélection rigoureuse des méthodes garantit des résultats fiables.

Des contrôles rigoureux des processus permettent de maintenir la cohérence.

L'assurance qualité valide chaque tube.

Les fabricants continuent d'améliorer leurs processus et accordent de l'importance à des partenariats solides avec leurs fournisseurs. Cette approche favorise l'innovation et permet de répondre aux futures demandes de l'industrie.

FAQ

Le rétrécissement d'alésage de précision permet-il d'obtenir une tolérance de ±0,02 mm pour des tubes de quartz de 200 mm de diamètre, ou existe-t-il des limites fondamentales au niveau du processus ?

Le rétrécissement de l'alésage de précision ne permet pas d'obtenir une tolérance de ±0,02 mm pour des tubes de quartz de 200 mm de diamètre. Le procédé se heurte à des limites de stabilité du mandrin pour les diamètres plus importants. Les fabricants utilisent la fusion continue ou l'usinage secondaire pour les tubes de quartz de grande taille afin de maintenir la précision dimensionnelle.

Pourquoi la fusion électrique continue produit-elle des tolérances plus serrées que la fusion à la flamme pour le même tube de quartz de 300 mm de diamètre ?

La fusion électrique continue utilise un contrôle précis de la température du creuset et de la conception de l'orifice de la filière. Cette méthode réduit les variations de diamètre des tubes de quartz. La fusion à la flamme présente des fluctuations de température plus importantes, ce qui entraîne des tolérances plus larges et des résultats moins cohérents pour les tubes de quartz de grand diamètre.

Quand le surcoût de l'usinage CNC secondaire est-il justifié pour les tubes en quartz ?

L'usinage secondaire CNC se justifie lorsque les tubes de quartz nécessitent des tolérances ultra étroites ou une pureté exceptionnelle. Les applications telles que les fibres optiques ou les analyses en laboratoire nécessitent une grande précision. Le coût est compensé par la réduction des taux de rejet et l'amélioration des rendements d'assemblage dans les systèmes critiques.

Comment la sélection du matériau du mandrin et l'état de surface influencent-ils directement la tolérance d'identification réalisable dans les opérations de rétrécissement d'alésage de précision ?

Le matériau du mandrin et l'état de surface déterminent la tolérance du diamètre intérieur du tube de quartz final. Les mandrins en acier inoxydable ou en titane avec des surfaces lisses transfèrent des dimensions précises. Un mandrin de mauvaise qualité augmente les variations de diamètre et réduit l'efficacité des jauges de diamètre pendant la production.

Quels sont les équipements et les protocoles de mesure qui permettent de valider les déclarations de tolérance de ±0,05 mm pour les tubes en quartz ?

Les fabricants utilisent des jauges de diamètre, des jauges de diamètre sans contact et des jauges laser pour la validation. Les mesures en temps réel garantissent la précision. Les protocoles exigent un étalonnage et une traçabilité aux normes nationales. Ces outils confirment que les tubes de quartz répondent à des exigences strictes en matière de tolérance et de pureté.