Le choix de la bonne méthode de fabrication du verre de quartz est une décision cruciale pour les ingénieurs et les acheteurs qui recherchent des performances fiables et un bon rapport coût-efficacité.

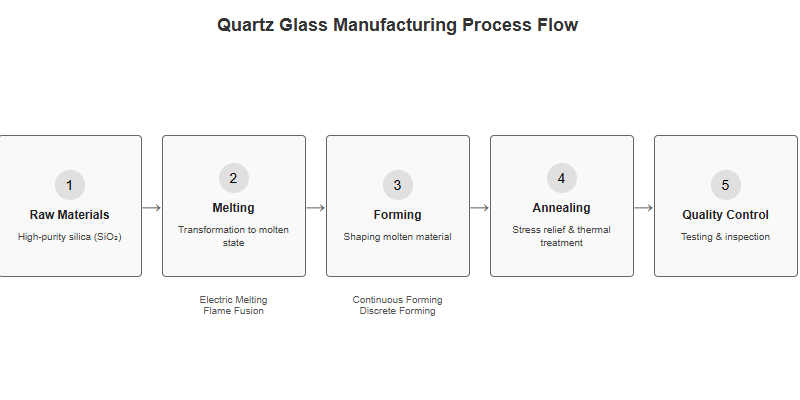

La fabrication du verre de quartz transforme la silice de haute pureté en verre par la fusion, le formage, le recuit et le contrôle de la qualité. Le choix du procédé, comme la fusion électrique ou la fusion à la flamme, a un impact direct sur la pureté, le coût et l'adéquation aux applications avancées.

La compréhension de chaque étape du processus de fabrication aide les décideurs à aligner les exigences techniques sur les objectifs commerciaux. Le guide suivant décompose chaque étape et fournit un cadre pratique pour la sélection des méthodes.

Qu'est-ce que la fabrication de verre quartz et pourquoi est-elle essentielle pour les applications de haute technologie ?

La fabrication du verre de quartz est le processus de conversion de la silice de haute pureté en verre amorphe à l'aide de techniques thermiques et mécaniques contrôlées. Son importance réside dans la création de composants de haute performance pour les semi-conducteurs, l'optique, la photovoltaïque et les équipements de laboratoire.

Le verre de quartz offre une stabilité thermique, une résistance chimique et une clarté optique exceptionnelles, ce qui le rend indispensable pour les industries qui exigent précision et fiabilité.

Caractéristiques principales du verre quartz pour les applications de haute technologie

| Attribut | Valeur/plage typique | Contexte de l'application |

|---|---|---|

| SiO₂ Pureté (%) | ≥99.995 | Semi-conducteurs, optique |

| Température de fonctionnement (°C) | 1 050-1 200 (en continu) | Traitement à haute température |

| Transmission UV (%) | >90 (à 200 nm, 1mm d'épaisseur) | Lithographie, optique UV |

| Dilatation thermique (1/K) | ~0.5 × 10-⁶ | Stabilité dimensionnelle |

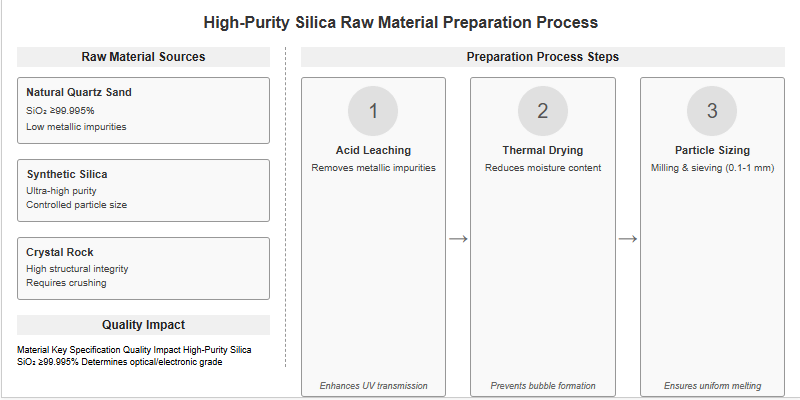

Quelles sont les principales matières premières et les étapes de préparation dans la fabrication du verre quartz ?

La qualité et la préparation des matières premières sont essentielles à la performance et au rendement du verre de quartz.

La silice de haute pureté est le principal intrant, mais sa source, sa forme et son prétraitement ont une incidence directe sur la clarté et la résistance du produit final.

Matières premières essentielles pour la fabrication du verre quartz

La matière première principale est la silice de haute pureté (SiO₂), généralement obtenue sous forme de sable de quartz naturel, de silice synthétique ou de roche cristalline. Les niveaux d'impureté, en particulier les contaminants métalliques, doivent être réduits au minimum pour obtenir un verre de qualité optique et électronique.

Aperçu des matières premières et des préparations

| Matériau/marche | Objectif/Spécification | Impact sur la qualité |

|---|---|---|

| Silice de haute pureté | SiO₂ ≥99.995% | Détermine la qualité optique/électronique |

| Lixiviation acide | Élimine les impuretés métalliques | Améliore la transmission des UV |

| Séchage thermique | Réduit la teneur en eau | Prévient la formation de bulles |

| Taille des particules | 0,1-1 mm typique | Assure une fusion uniforme |

Comment les matières premières sont-elles préparées pour la production de verre quartz ?

La préparation de la production de verre de quartz comprend le lavage, la lixiviation à l'acide et le traitement thermique.1 pour éliminer les contaminants de surface et l'humidité. La taille des particules est contrôlée par broyage et tamisage, ce qui garantit une fusion uniforme et réduit le risque de défaut dans le produit final.

Comment les méthodes de fusion utilisées dans la fabrication du verre de quartz affectent-elles la pureté et le coût ?

Le processus de fusion est au cœur de la fabrication du verre de quartz, car il détermine à la fois la pureté du matériau et l'économie de la production.

Les différentes méthodes de fusion - fusion électrique et fusion à la flamme - offrent des compromis distincts en termes de pureté, de débit et de coût opérationnel.

Comment la fusion électrique influence-t-elle la pureté et le coût du verre de quartz ?

La fusion électrique utilise des fours à résistance à haute température pour liquéfier la silice. Bien qu'efficace et rentable pour la production à grande échelle, cette méthode peut introduire des traces d'impuretés métalliques provenant des électrodes ou des revêtements des fours, ce qui réduit légèrement la clarté optique.

Quel est l'impact de la fusion des flammes sur la pureté et les coûts de production ?

Fusion par flamme (oxy-hydrogène ou torche à plasma2) permet d'obtenir une plus grande pureté en faisant fondre la silice dans une flamme exempte de contaminants. Cette méthode permet d'obtenir un verre ultra-pur adapté aux applications dans le domaine des semi-conducteurs et de l'optique, mais elle s'accompagne d'une consommation d'énergie et de coûts opérationnels plus élevés.

Quels sont les avantages comparatifs de la fusion électrique et de la fusion à la flamme ?

La fusion électrique est préférée pour le verre de quartz de qualité industrielle en vrac, lorsque la rentabilité est primordiale. La fusion à la flamme est choisie pour les applications exigeant la plus grande pureté, telles que les ébauches de masques photographiques ou les optiques UV, malgré son prix élevé.

Comparaison des méthodes de fusion

| Méthode | Pureté (SiO₂, %) | Indice de coût typique | Principales applications |

|---|---|---|---|

| Fusion électrique | 99.95-99.995 | 1.0 (base de référence) | Tubes, tiges, optique générale |

| Fusion de flammes | ≥99.999 | 1.5-2.0 | Semi-conducteurs, optique haut de gamme |

Comment les processus de formage et de mise en forme sont-ils exécutés dans la fabrication du verre de quartz ?

Le formage et le façonnage déterminent la géométrie, la précision dimensionnelle et la qualité de la surface des produits en verre de quartz.

Des méthodes de formage continu et discret sont utilisées, suivies d'un façonnage de précision pour respecter des tolérances strictes.

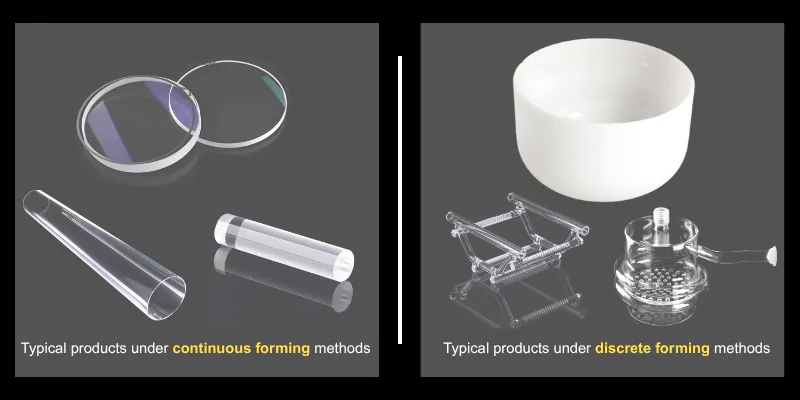

Comment le formage continu est-il appliqué à la production de verre de quartz ?

Le formage en continu extrude le quartz fondu à travers des filières pour produire tubes, cannesou plaques d'une section transversale constante. Cette méthode est idéale pour les produits standardisés en grande quantité.

Comment le formage discret est-il mis en œuvre dans la fabrication ?

Le formage discret consiste à couler ou à presser du quartz fondu dans des moules pour obtenir des formes personnalisées ou des composants de grande taille. Il convient aux articles spécialisés ou à la production de faibles volumes.

Quelles sont les techniques de façonnage qui garantissent la précision dimensionnelle du verre quartz ?

Le façonnage de précision comprend la rectification, le rodage et l'usinage CNC. Ces techniques permettent d'obtenir les tolérances serrées et les finitions de surface requises pour les applications optiques et semi-conductrices.

Aperçu des méthodes de formage et de mise en forme

| Méthode/Technique | Tolérance typique (mm) | Types de produits | Notes |

|---|---|---|---|

| Formage en continu | ±0.2-0.5 | Tubes, tiges, plaques | Haut débit |

| Mise en forme discrète | ±0.5-1.0 | Formes personnalisées, creusets | Flexible, volume réduit |

| Usinage CNC | ±0.01-0.05 | Lentilles, plaquettes, optiques | Haute précision, post-formage |

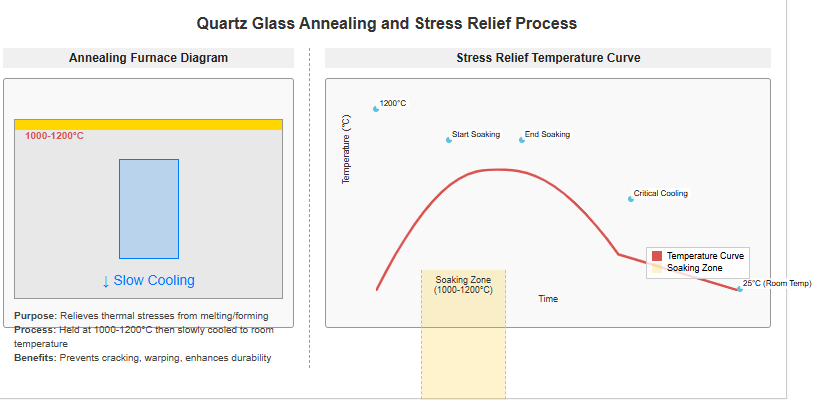

Pourquoi le recuit et la détente sont-ils essentiels dans la fabrication du verre de quartz ?

Le recuit et la réduction des contraintes sont essentiels pour éviter les fissures, les déformations et les défauts internes dans les produits en verre de quartz.

Le refroidissement contrôlé soulage les contraintes thermiques accumulées pendant la fusion et le formage, ce qui garantit la durabilité à long terme et la stabilité dimensionnelle.

Pendant le recuit, les produits sont maintenus à des températures spécifiques (généralement de 1 000 à 1 200 °C) et refroidis lentement jusqu'à la température ambiante. Ce processus élimine les contraintes résiduelles et améliore la résistance mécanique.

Comment le contrôle de la qualité et les tests sont-ils effectués dans la fabrication du verre de quartz ?

Le contrôle de la qualité garantit que le verre de quartz répond à des spécifications strictes en matière de pureté, de géométrie et de performance.

Les essais comprennent l'inspection visuelle, la mesure dimensionnelle, la spectrophotométrie et l'analyse des contraintes.

Parmi les normes clés, citons ISO 9001 pour la gestion de la qualité, ASTM E438 pour la composition chimique et ISO 10110 pour les composants optiques.

Vue d'ensemble du contrôle de la qualité et des essais

| Test/Norme | Objectif/Paramètre | Exigence typique |

|---|---|---|

| Inspection visuelle | Défauts de surface, bulles | Pas d'inclusions visibles |

| Spectrophotométrie | Transmission UV/visible | >90% à 200 nm (1mm d'épaisseur) |

| Contrôle dimensionnel | Tolérance, planéité | Selon dessin/spécification |

| Analyse des contraintes | Contrainte résiduelle | <5 MPa |

Comment les ingénieurs et les acheteurs doivent-ils choisir la bonne méthode de fabrication du verre quartz ?

Pour choisir la méthode de fabrication optimale, il faut trouver un équilibre entre les exigences techniques, le coût et les capacités des fournisseurs.

Un cadre décisionnel structuré aide les ingénieurs et les acheteurs à minimiser les risques et à maximiser la valeur.

Quels critères de décision les ingénieurs doivent-ils utiliser pour choisir une méthode ?

Les ingénieurs doivent évaluer les exigences de l'utilisation finale (pureté, géométrie, clarté optique), le volume de production et les besoins en matière de tolérance. Par exemple, les applications dans le domaine des semi-conducteurs peuvent exiger la fusion à la flamme pour une très grande pureté, tandis que les articles de laboratoire généraux peuvent utiliser la fusion électrique.

Comment les acheteurs peuvent-ils équilibrer les coûts et les performances en matière d'approvisionnement ?

Les acheteurs doivent comparer le coût total de possession, y compris le prix initial, les taux de rendement et la fiabilité à long terme. Des coûts initiaux plus élevés pour les méthodes de qualité supérieure peuvent être justifiés par des taux d'échec réduits et des performances supérieures.

Quelles sont les étapes de l'évaluation des fournisseurs qui permettent de minimiser les risques du projet ?

L'évaluation du fournisseur doit comprendre des vérifications de certification (ISO, ASTM), un audit des installations de production, des tests d'échantillons et l'examen des performances des projets antérieurs. L'établissement d'accords de qualité clairs et de canaux de communication permet de réduire davantage les risques.

Liste de contrôle pour le choix de la méthode de fabrication du verre quartzeux

| Facteur de décision | Questions clés à poser | Point d'action |

|---|---|---|

| Exigences de pureté | Quelle est la pureté minimale acceptable ? | Adapter la méthode à l'application |

| Volume et géométrie | Le produit est-il standard ou personnalisé ? | Choisir le continu ou le discret |

| Contraintes de coût | Quel est le coût total du cycle de vie ? | Équilibrer les coûts initiaux et à long terme |

| Capacités des fournisseurs | Les certifications et les antécédents sont-ils prouvés ? | Effectuer des audits et des tests par échantillonnage |

Conclusion

Le succès de la fabrication du verre de quartz dépend de l'adéquation entre le choix du procédé et les objectifs techniques et commerciaux.

Faire le bon choix dans la fabrication du verre de quartz est un défi stratégique. Tirez parti de l'approvisionnement direct en usine, de l'assistance technique et de la rapidité de livraison de TOQUARTZ pour garantir le succès technique et commercial de votre projet - contactez-nous dès aujourd'hui pour une solution personnalisée.

FAQ (Foire aux questions)

Quelle est la différence entre la fusion électrique et la fusion à la flamme dans la fabrication du verre de quartz ?

La fusion électrique est rentable pour la production en vrac mais peut introduire des traces d'impuretés, tandis que la fusion à la flamme permet d'obtenir une plus grande pureté à un coût plus élevé, ce qui est idéal pour les applications dans le domaine des semi-conducteurs et de l'optique.

Comment puis-je m'assurer que le verre de quartz que j'achète répond à mes exigences techniques ?

Demandez des certificats détaillés des matériaux, examinez les normes de qualité du fournisseur (ISO, ASTM) et, si possible, testez des échantillons pour vérifier la pureté, la transmission et l'exactitude des dimensions.

Quels sont les facteurs les plus importants lors de la sélection d'un fournisseur de verre de quartz ?

Les facteurs clés sont la capacité technique, la certification, les antécédents de production, la réactivité et la capacité à fournir des solutions personnalisées.

Comment le recuit améliore-t-il la qualité des produits en verre de quartz ?

Le recuit soulage les tensions internes, empêche la formation de fissures et garantit la stabilité dimensionnelle et la résistance mécanique à long terme.

Références :

-

Explorez cette ressource pour comprendre en détail chaque étape de préparation dans la production de verre de quartz et comment elle influe sur la qualité du produit.↩

-

Découvrez comment les torches à plasma permettent de créer du verre ultra-pur, essentiel pour les technologies de pointe dans le domaine des semi-conducteurs et de l'optique.↩