La découpe de tubes de quartz expose les travailleurs à des risques qui exigent un respect strict des règles de sécurité à chaque étape. Les opérateurs doivent suivre les protocoles de sécurité requis pour les opérations de découpe de tubes en quartz, notamment en ce qui concerne les équipements de protection individuelle, les contrôles de ventilation, les inspections d'équipement, les techniques de manipulation sûre, les interventions d'urgence et la documentation. Les normes réglementaires telles que ANSI Z49.1 pour la sécurité en matière de soudage et de coupageLes règles de protection des yeux et du visage de la Cal/OSHA et la norme ANSI Z87.1 pour la protection des yeux au travail établissent des lignes directrices claires pour la prévention des blessures. Les données d'incidents réels montrent que des protocoles cohérents et le respect des directives de sécurité réduisent les risques et protègent les travailleurs contre des dommages graves.

Principaux enseignements

Vérifiez le débit d'air de la ventilation locale avant de procéder à la découpe. Visez au moins 300 CFM pour contrôler l'exposition à la poussière de silice.

Contrôler les équipements de protection individuelle (EPI) avant utilisation. Veillez à ce que les respirateurs, les gants et les lunettes soient en bon état afin d'éviter les blessures.

Maintenir une distance minimale de 6 pouces par rapport à la lame pendant la coupe. Utiliser des fixations pour éviter les lacérations et assurer la sécurité.

Effectuer des contrôles réguliers de l'équipement, notamment de l'état des lames et du débit du liquide de refroidissement. Cela permet de réduire le risque d'accidents et de défaillances de l'équipement.

Mettre en œuvre des procédures d'intervention d'urgence, telles que l'irrigation immédiate en cas de lésions oculaires. Une action rapide peut éviter des dommages graves.

Quels sont les préparatifs de sécurité à effectuer avant de commencer les opérations ?

Les préparations de sécurité pour la prédécoupe constituent la base d'un environnement de travail sûr dans les domaines suivants tube de quartz la coupe. Ces étapes protègent les travailleurs contre les risques et garantissent la conformité avec les normes de sécurité relatives à la taille de la pierre et du métal. Chaque phase de préparation aborde des risques spécifiques et prépare le terrain pour des mesures de sécurité efficaces tout au long de l'opération.

Vérification de la ventilation locale par aspiration : Mesure du débit d'air et positionnement de la hotte de capture

Les opérateurs doivent vérifier le débit d'air de la ventilation locale avant le début de la coupe. Le débit d'air doit être d'au moins 300 pieds cubes par minute au niveau de la hotte de capture, placée à moins de 12 pouces du point de coupe. Cette étape permet de réduire les risques liés à la taille de la pierre en contrôlant les poussières de silice en suspension dans l'air.

Des contrôles réguliers du débit d'air permettent d'éviter la surexposition à la silice cristalline alvéolaire, qui peut dépasser de 16 à 48 fois les limites autorisées par l'OSHA en cas de défaillance de la ventilation. Les installations qui mettent en œuvre cette mesure de sécurité signalent une réduction de 78% des surexpositions à la silice. Une ventilation adéquate contribue à la sécurité de la taille de la pierre et du métal en maintenant la qualité de l'air.

Standard | Exigence | Détails |

|---|---|---|

OSHA | Ventilation | Les systèmes d'échappement doivent être conformes aux normes ANSI et faire l'objet d'inspections et d'entretiens réguliers. |

ACGIH | Débit d'air | Minimum 300 CFM à la hotte de capture pour le contrôle de la silice. |

Essai de la station de lavage oculaire : Débit, pression et confirmation de la qualité de l'eau

Les stations de lavage oculaire doivent fournir un débit minimum de 0,4 gallon par minute pendant au moins 15 minutes. Les opérateurs testent la station chaque semaine, confirmant la pression et la qualité de l'eau. La station doit être accessible en moins de 10 secondes et être dotée d'une signalisation visible.

L'accès immédiat aux stations de lavage oculaire réduit le risque de lésions oculaires permanentes dues à la poussière ou aux fragments. Les normes ANSI exigent de l'eau tiède et une signalisation appropriée pour garantir l'efficacité des mesures de sécurité. Les tests annuels de débit et l'approvisionnement en eau potable garantissent la conformité et la sécurité de l'environnement de travail.

Points clés :

Débit minimum : 0,4 gpm pendant 15 minutes

Accessible en moins de 10 secondes

Eau potable et signalisation visible requises

Liste de contrôle pour l'inspection des EPI : Vérification de l'étanchéité des respirateurs, intégrité des lunettes, état des gants

Avant de couper, les travailleurs inspectent les équipements de protection individuelle, notamment les respirateurs approuvés par le NIOSH, les lunettes de sécurité, les gants anti-coupures, les bottes et les vêtements de protection. Chaque appareil respiratoire doit être scellé par l'utilisateur et les gants ne doivent présenter aucune déchirure ou contamination.

Une inspection correcte des lunettes de protection permet d'éviter l'exposition directe aux risques. L'OSHA exige une vérification de l'étanchéité avant chaque utilisation, et les normes ANSI exigent des lunettes de protection et des écrans faciaux résistants aux chocs. Les installations qui respectent ces mesures de sécurité constatent une réduction de 65% des blessures liées à l'équipement.

Type de preuve | Description |

|---|---|

Exigence de contrôle du sceau de l'utilisateur | L'OSHA impose un contrôle du sceau de l'utilisateur avant chaque utilisation d'un respirateur à ajustement serré (Z88.2-2015). |

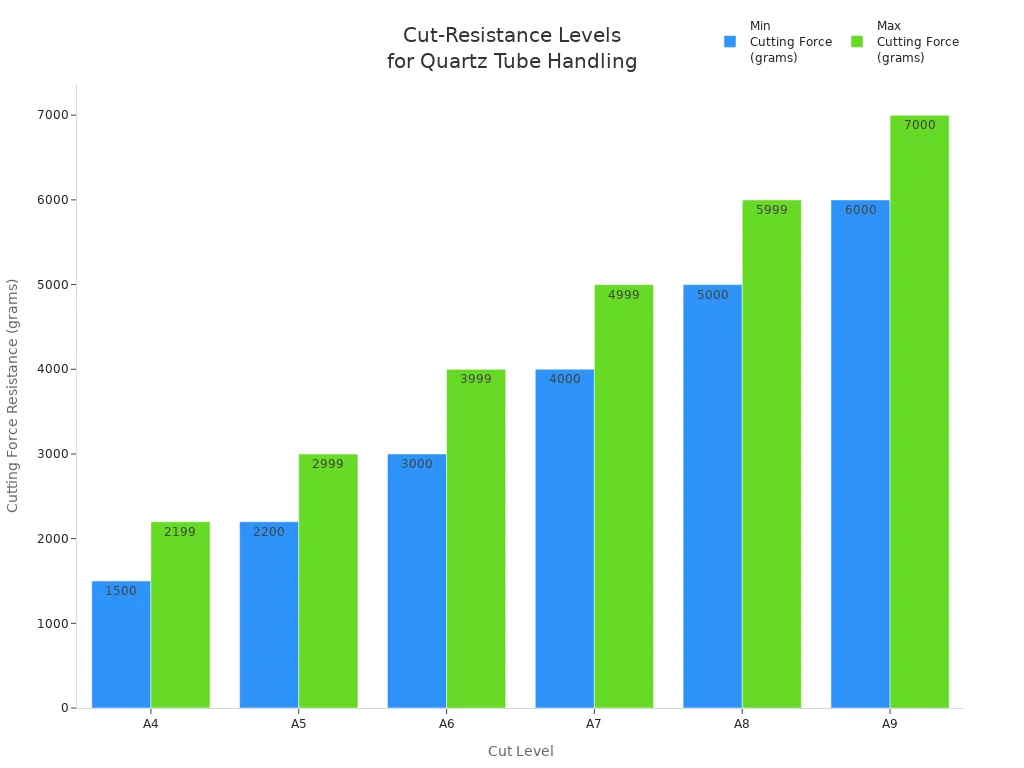

Intégrité des gants | Les gants anti-coupure doivent résister à une force de coupure de plus de 2 200 grammes (ANSI/ISEA 105 niveau A4). |

Évaluation de l'état de l'équipement : Rupture des pales, débit du liquide de refroidissement, fonctionnement des disjoncteurs de fuite à la terre

Les opérateurs évaluent l'état de l'équipement en vérifiant le faux-rond de la lame diamantée, le débit du liquide de refroidissement et le fonctionnement du disjoncteur de fuite à la terre. Le faux-rond de la lame doit être inférieur à 0,3 mm et le système de refroidissement doit débiter 200 à 300 ml par minute. La protection par disjoncteur de fuite à la terre permet d'éviter les chocs électriques lors de la coupe à l'eau.

Les vérifications régulières de l'équipement réduisent le risque de défaillances catastrophiques et de blessures. Les installations qui vérifient l'équipement avant chaque utilisation signalent une diminution de 65% des incidents. Ces mesures de sécurité contribuent à la sécurité de la coupe des métaux et au maintien d'un environnement de travail sûr.

Résumé des mesures de sécurité efficaces :

Faux-rond de la lame <0,3 mm

Débit du liquide de refroidissement 200-300ml/min

Protection GFCI testée avant utilisation

Quels sont les protocoles de sécurité à respecter lors des opérations de découpe active ?

Les opérations de coupe active présentent le risque le plus élevé de blessure dans le traitement des tubes de quartz. Les protocoles de sécurité relatifs aux opérations de découpe des tubes de quartz doivent être respectés à chaque instant afin de prévenir les accidents et de garantir la conformité. Les opérateurs doivent se concentrer sur le positionnement des mains, l'écoulement du liquide de refroidissement, le positionnement du corps et la surveillance continue afin de maintenir un fonctionnement sûr de l'équipement de coupe.

Règles de positionnement des mains : Distance minimale de 6 pouces et exigences en matière de fixation

Les opérateurs doivent maintenir leurs mains à une distance d'au moins 15 cm de la lame en rotation pendant la coupe. Cette règle permet d'éviter tout contact accidentel, qui peut provoquer de graves lacérations en moins d'une seconde. Les opérateurs doivent toujours utiliser des fixations pour tubes ou des bâtons poussoirs au lieu de tenir les tubes à la main.

Les données issues des rapports d'incidents de l'industrie montrent que 92% des blessures par lacération se sont produites lorsque les travailleurs ont tenu des tubes à moins de 6 pouces de la lame, même si des dispositifs de fixation étaient disponibles. Les superviseurs doivent faire respecter cette règle et rappeler aux travailleurs que le temps de réaction humain est trop lent pour prévenir les blessures en cas de contact. Le respect de cette distance est un élément fondamental de la sécurité.

Points clés :

Distance minimale entre les mains : 6 pouces de la lame

Utiliser des fixations et des bâtons de poussée

Il est interdit de se tenir directement par la main

La règle empêche la 92% des blessures par lacération

Vérification continue du liquide de refroidissement : Contrôle visuel du débit et prévention des coupures à sec

Les opérateurs doivent s'assurer visuellement que le liquide de refroidissement s'écoule à raison de 200 à 300 ml par minute tout au long du processus de coupe. Le liquide de refroidissement empêche la lame et le tube de surchauffer et supprime la poussière de silice, qui peut atteindre des niveaux dangereux en cas de coupe à sec. Les opérateurs ne doivent jamais laisser la lame fonctionner à sec, même pendant quelques secondes.

Les installations qui contrôlent le débit du liquide de refroidissement toutes les 2 à 3 minutes signalent une réduction significative de la fissuration thermique et de l'exposition à la silice en suspension dans l'air. Une coupe à sec de 15 secondes seulement peut multiplier la poussière de silice par 15 à 20, ce qui expose les travailleurs à un risque immédiat. Un débit constant du liquide de refroidissement est essentiel pour la sécurité et la qualité du produit.

Débit du liquide de refroidissement | Effet | Causalité |

|---|---|---|

200-300ml/min | Prévient la surchauffe, contrôle la poussière | Maintien d'un fonctionnement sûr et réduction de l'exposition |

Coupe à sec | Pointes de poussière rapides, fissuration des tubes | Augmentation des risques de blessure et de santé |

Sécurité de la position du corps : Décalage de 30° par rapport au plan de la lame pour la protection des fragments

Les opérateurs doivent se tenir à au moins 30 degrés du côté du plan de rotation de la lame pendant la coupe. Cette position protège le visage et le torse des fragments à grande vitesse en cas de rupture de la lame. Les opérateurs ne doivent jamais faire face à la lame directement.

Les données de l'industrie montrent que le fait de se tenir dans l'axe de la lame augmente la gravité des blessures de 8 à 12 fois par rapport au fait de se tenir à l'écart. Les fragments de la lame peuvent sortir à des vitesses allant jusqu'à 25 mètres par seconde, ce qui peut pénétrer les lunettes de sécurité standard si l'opérateur se tient directement devant. Un positionnement correct du corps réduit considérablement le risque de blessures graves.

Résumé :

Décalage de 30° par rapport au plan de la lame

Réduit jusqu'à 12 fois la gravité des blessures causées par les fragments

Ne jamais faire face à la lame directement pendant la coupe

Surveillance acoustique : Protocoles de reconnaissance et de réponse aux sons anormaux

Les opérateurs doivent être attentifs aux bruits anormaux pendant la coupe, tels que des grincements, des crissements ou des craquements. Ces bruits signalent souvent un grippage de la lame, un glissement du tube ou un refroidissement insuffisant. Les opérateurs doivent arrêter la machine immédiatement s'ils détectent des bruits inhabituels.

Les installations qui forment les travailleurs à reconnaître les sons anormaux et à y réagir détectent 75% les dysfonctionnements de l'équipement avant que des signes visuels n'apparaissent. Une détection précoce permet de prendre rapidement des mesures correctives, évitant ainsi les blessures et les dommages aux équipements. La surveillance acoustique est une mesure de sécurité proactive qui favorise un fonctionnement sûr et continu.

Son détecté | Cause possible | Action requise |

|---|---|---|

Broyage (400-800 Hz) | Fixation de la lame | Arrêt et inspection de la lame/du dispositif |

Grincement (4-6 kHz) | Glissement du tube | Fixer à nouveau le tube, vérifier la fixation |

Crépitement | Refroidissement insuffisant | Vérifier le débit du liquide de refroidissement, interrompre la coupe |

Les opérateurs ne doivent jamais passer la main au-dessus d'une lame en mouvement ni laisser des objets encombrants bloquer les sorties de secours. Des voies d'évacuation dégagées et le respect strict de ces protocoles garantissent une évacuation rapide et minimisent les risques de blessures en cas d'urgence.

Quelles sont les procédures de sécurité post-coupe qui permettent d'éviter les blessures à retardement ?

Les procédures de sécurité post-coupe protègent les travailleurs contre les blessures différées et maintiennent un environnement propre et sans danger. Ces mesures concernent les risques qui surviennent après le processus de coupe, tels que les arêtes tranchantes et les poussières en suspension dans l'air. En suivant une approche systématique, les opérateurs réduisent les risques d'accident et garantissent le respect des normes de sécurité.

Vérification de la décélération des pales : Confirmation de la rotation zéro avant l'approche

Les opérateurs doivent attendre l'arrêt complet de la lame avant de s'approcher de la zone de coupe. La confirmation visuelle de l'absence de rotation permet d'éviter tout contact accidentel avec une lame en mouvement, qui peut provoquer de graves lacérations. Les installations qui appliquent cette règle signalent moins de blessures liées au mouvement résiduel de la lame.

Une simple pause de 15 à 30 secondes après la mise hors tension permet à la lame de décélérer en toute sécurité. Les superviseurs doivent rappeler aux travailleurs de vérifier s'il y a des mouvements avant de s'approcher de l'espace de travail. Cette étape constitue la base de la sécurité après la coupe.

Action | Objectif | Résultat |

|---|---|---|

Attendre l'arrêt de la lame | Prévenir les blessures par contact | Risque de lacération réduit |

Confirmation visuelle | Assurer une rotation nulle | Sécurité accrue de l'opérateur |

Technique de manipulation des arêtes tranchantes : Exigences en matière de gants et sensibilisation au tranchant

Les bords des tubes de quartz fraîchement coupés sont extrêmement tranchants et peuvent provoquer des coupures profondes avec une pression minimale. Les travailleurs doivent utiliser des gants résistants aux coupures lorsqu'ils manipulent les tubes après les avoir coupés. Les gants de classe A5 ou supérieure offrent la meilleure protection pour les tâches de manipulation du verre.

Les opérateurs doivent vérifier que les gants ne sont pas endommagés avant chaque utilisation et les remplacer s'ils sont usés. Le fait d'être conscient de la netteté des arêtes permet d'éviter les manipulations imprudentes et les blessures. Le tableau suivant présente les caractéristiques des gants recommandées pour différentes applications :

Niveau de coupe | Résistance de la force de coupe (grammes) | Application |

|---|---|---|

A4 | 1,500 - 2,199 | Assemblage à usage moyen |

A5 | 2,200 - 2,999 | Assemblage robuste, manipulation du verre |

A6 | 3,000 - 3,999 | Assemblage robuste |

A7 | 4,000 - 4,999 | Assemblage robuste |

A8 | 5,000 - 5,999 | Assemblage robuste |

A9 | 6 000 et plus | Assemblage robuste, manipulation du verre |

Points clés :

Utilisez des gants de classe A5 ou supérieure pour manipuler le verre.

Inspecter les gants avant chaque utilisation

Les bords fraîchement coupés peuvent provoquer de graves blessures

Protocole d'inspection après coupe : Normes de détection des défauts à l'aide d'un grossissement de 10x

Les opérateurs doivent inspecter les bords de coupe sous un grossissement de 10x pour détecter les microfissures et les éclats. Les défauts de plus de 0,5 mm augmentent le risque de fracture différée et de blessure lors de la manipulation. Les tubes présentant des défauts visibles doivent être marqués et mis de côté pour une inspection ultérieure.

Les équipes de contrôle de la qualité utilisent des loupes ou des microscopes pour s'assurer de l'intégrité des bords. Cette étape d'inspection permet d'éviter que des tubes défectueux n'entrent dans les chaînes d'assemblage, réduisant ainsi les risques d'accidents. Une inspection cohérente contribue à rendre le lieu de travail plus sûr.

Outil d'inspection | Taille du défaut détecté | Mesures prises |

|---|---|---|

Loupe 10x | >0,5mm fissures/éclats | Mise en quarantaine pour examen |

Visuel uniquement | Absence de micro-défauts | Risque accru de blessure |

Nettoyage par aspirateur HEPA : Un bon dépoussiérage pour éviter la remise en suspension

HEPA Le nettoyage par aspiration élimine la poussière de la zone de travail sans remettre les particules en suspension dans l'air. Les opérateurs doivent éviter d'utiliser de l'air comprimé ou de balayer à sec, qui peuvent créer des poussières en suspension dans l'air et accroître les risques respiratoires. Les aspirateurs HEPA capturent les particules fines et réduisent les risques d'exposition.

Le nettoyage à l'air comprimé peut déloger la poussière, entraînant des risques pour les yeux et la peau, voire une embolie gazeuse ou un risque d'incendie. Les établissements qui passent à l'aspiration HEPA signalent une diminution des problèmes respiratoires et une amélioration de la sécurité générale. Le tableau ci-dessous compare les méthodes de nettoyage :

Type de risque | Air comprimé | Aspiration HEPA |

|---|---|---|

Dangers pour les yeux et la peau | Peut déloger des particules susceptibles de pénétrer dans les yeux ou d'abraser la peau. | Risque réduit de délogement des particules. |

Risque d'embolie aérienne | Possible si l'air pénètre dans la circulation sanguine par la peau ou les ouvertures du corps. | Pas de risque d'embolie gazeuse. |

Risque respiratoire | Les particules de poussière sont projetées dans l'air, créant ainsi des contaminants en suspension dans l'air. | Capture la poussière sans la libérer dans l'air. |

Risque d'incendie/explosion | Les poussières combustibles en suspension dans l'air peuvent s'enflammer et provoquer des blessures graves. | Réduit les risques en contenant la poussière. |

Préoccupations générales en matière de sécurité | Les jeux et les abus peuvent entraîner des accidents graves. | Généralement plus sûr en cas d'utilisation correcte. |

Résumé :

Utiliser un aspirateur HEPA pour le dépoussiérage

Éviter l'air comprimé et le balayage à sec

L'aspiration HEPA améliore la sécurité et la qualité de l'air

Quelles sont les procédures d'intervention d'urgence en cas de blessures ?

Procédures d'intervention en cas d'urgence jouent un rôle essentiel dans la réduction de l'impact des blessures lors de la coupe de tubes en quartz. Des actions rapides et correctes peuvent éviter que des accidents mineurs ne se transforment en blessures physiques graves. Cette section explique les procédures d'urgence essentielles pour les blessures oculaires, les lacérations, la détresse respiratoire et l'importance de la formation annuelle.

Réponse aux lésions oculaires : Technique d'irrigation en 15 minutes et suivi médical

L'irrigation immédiate est la première mesure à prendre lorsque des poussières ou des fragments pénètrent dans l'œil pendant la coupe. Les opérateurs doivent utiliser la station de lavage oculaire pendant au moins 15 minutes, en maintenant les paupières ouvertes et en bougeant les yeux dans toutes les directions. Une évaluation médicale reste nécessaire même si les symptômes s'améliorent après l'irrigation.

Une réponse rapide permet d'éliminer jusqu'à 90% de contaminants et de réduire considérablement le risque de dommages permanents. Un délai supérieur à 10 minutes peut permettre aux particules de s'incruster, ce qui rend la guérison plus difficile. Les établissements qui appliquent cette procédure d'urgence signalent des taux plus élevés de guérison complète après des accidents oculaires.

Points clés :

Commencer l'irrigation dans les 2 minutes

Continuer pendant 15 minutes

Demandez toujours un suivi médical

Premiers soins en cas de lacération : Pression directe, rétention des fragments, critères d'évaluation médicale

Les lacérations nécessitent une action rapide pour contrôler le saignement et prévenir les complications. Les opérateurs doivent appliquer une pression directe avec un chiffon propre pendant 10 à 15 minutes et éviter d'enlever les fragments de verre incrustés. Une évaluation médicale est nécessaire pour les coupures de plus de 1 cm de long ou de plus de 3 mm de profondeur.

Reconnaître la gravité des blessures et surveiller les symptômes permet d'éviter que des blessures mineures ne s'aggravent. Une évaluation précise des risques permet de s'assurer que les travailleurs reçoivent les bons soins au bon moment. Le tableau suivant résume les meilleures pratiques en matière de premiers soins en cas de lacération et indique quand il convient de demander de l'aide :

Meilleures pratiques | Description | Causalité |

|---|---|---|

Évaluation initiale | Observer les blessures et vérifier la réactivité | Soins des guides nécessaires |

Stabilisation | Appliquer une pression et immobiliser les fractures suspectes | Contrôler les saignements, prévenir les lésions |

Gestion des plaies | Nettoyer la plaie, faire un pansement, surveiller l'infection | Réduction des complications |

Protocole de détresse respiratoire : Air frais, services d'urgence, enquête sur l'exposition

Une détresse respiratoire peut survenir après une exposition à la poussière de silice pendant la coupe. Les opérateurs doivent immédiatement amener la personne affectée à l'air frais et desserrer les vêtements serrés. Les services d'urgence doivent être appelés si les symptômes durent plus de deux minutes.

L'éloignement rapide de la zone d'exposition réduit le risque d'effets à long terme sur la santé. Les superviseurs doivent enquêter sur la cause de l'incident afin d'éviter de nouveaux accidents. Cette procédure d'urgence protège les travailleurs contre les lésions respiratoires graves.

Résumé des actions :

Aller à l'air libre

Appeler les services d'urgence si les symptômes persistent

Recherche de la source d'exposition

Exigences en matière de formation aux situations d'urgence : Pratique annuelle et vérification des compétences

Une formation pratique annuelle permet de s'assurer que tous les travailleurs savent comment réagir en cas d'urgence. La formation doit comprendre des exercices pratiques, tels que l'utilisation de la douche oculaire et l'application des premiers soins. Les superviseurs documentent chaque session afin de se conformer aux exigences de l'OSHA.

Une pratique régulière permet de gagner en confiance et d'améliorer les délais d'intervention en cas d'urgence réelle. Les établissements disposant de programmes de formation documentés signalent moins de blessures et de meilleurs résultats après les accidents. Les dossiers de formation doivent mentionner les sujets abordés, l'identité du formateur et la preuve de sa compétence.

Élément de formation | Exigence | Causalité |

|---|---|---|

Pratique | Annuel, avec démonstrations pratiques | Assurer le maintien des compétences |

Documentation | Enregistrer les thèmes, les formateurs, les compétences | Conforme aux normes OSHA |

Vérification des compétences | Essai ou démonstration requis | Confirme l'état de préparation |

Quels sont les documents et les contrôles permanents qui garantissent une conformité durable en matière de sécurité ?

Une documentation précise et un contrôle continu constituent l'épine dorsale d'un programme de sécurité solide. Ces pratiques aident les organisations à identifier les risques, à suivre les améliorations et à maintenir la conformité avec les normes réglementaires. En enregistrant et en examinant les données clés, les équipes peuvent prévenir les incidents et créer un lieu de travail plus sûr.

Échantillonnage trimestriel de l'air : Protocole de la méthode 7500 du NIOSH et analyse des tendances

Un échantillonnage trimestriel de l'air permet de mesurer les niveaux de silice cristalline alvéolaire au cours d'opérations de coupe représentatives. Les coordinateurs de la sécurité utilisent la méthode NIOSH 7500 pour collecter des échantillons à la hauteur de la zone respiratoire, ce qui garantit une évaluation précise de l'exposition. Les résultats sont comparés à la limite d'exposition autorisée par l'OSHA et les tendances sont analysées pour détecter la dégradation du contrôle.

Les installations qui contrôlent la qualité de l'air tous les 90 jours peuvent identifier les niveaux d'exposition croissants avant qu'ils ne dépassent les limites. L'analyse des tendances aide les équipes à établir un lien entre les pics d'exposition et les problèmes d'équipement ou les changements de processus. L'échantillonnage proactif permet une intervention précoce et une amélioration continue.

Fréquence d'échantillonnage | Méthode | Principaux résultats |

|---|---|---|

Trimestrielle | NIOSH 7500 | Détection précoce des tendances en matière d'exposition |

Zone de respiration | Échantillonnage personnel | Garantir une évaluation précise |

Registres de maintenance des équipements : Mentions obligatoires et conservation pendant 30 ans

Les carnets d'entretien documentent toutes les activités d'entretien de l'équipement de coupe, y compris les changements de lame, le nettoyage du système de refroidissement et le remplacement des filtres de ventilation. Chaque entrée indique la date, la tâche effectuée et la personne responsable. L'OSHA exige que les installations conservent ces registres pendant au moins 30 ans.

Un enregistrement cohérent permet aux équipes de repérer des schémas, tels que l'augmentation du nombre d'incidents après un retard de maintenance. Les enregistrements à long terme soutiennent également les inspections réglementaires et aident à vérifier que les contrôles de sécurité restent efficaces. Une documentation fiable réduit le risque de blessures liées à l'équipement.

Points clés :

Enregistrer toutes les activités de maintenance avec les dates et les détails

Conserver les journaux pendant 30 ans pour répondre aux exigences de l'OSHA

Utiliser les journaux pour identifier les tendances et prévenir les défaillances

Normes de documentation de la formation : Éléments requis pour la conformité à l'OSHA

Les dossiers de formation doivent indiquer la date, les sujets abordés, le nom du formateur et la preuve de la compétence du travailleur. Les installations documentent à la fois la formation initiale et le recyclage annuel de tous les employés exposés à la poussière de silice. Les superviseurs vérifient que les travailleurs peuvent démontrer les compétences requises, et pas seulement passer des tests écrits.

Des registres détaillés montrent que les employés ont reçu des instructions appropriées et qu'ils comprennent les procédures d'urgence. Les inspecteurs de l'OSHA examinent souvent ces documents lors des audits. Des dossiers de formation bien tenus aident les organisations à prouver leur conformité et à soutenir une culture de la sécurité.

Élément de documentation | Objectif | Causalité |

|---|---|---|

Date de la formation | Suivi de la conformité | Veiller à ce que l'enseignement soit dispensé en temps voulu |

Thèmes abordés | Confirme le contenu fourni | Vérifie les connaissances pertinentes |

Vérification des compétences | Démontre une maîtrise des compétences | Réduit le risque de réponse inappropriée |

Processus d'enquête sur les incidents : Analyse des causes profondes et vérification des mesures correctives

Les enquêtes sur les incidents suivent un processus structuré afin d'identifier les risques et d'éviter qu'ils ne se reproduisent. Les équipes définissent le problème, recueillent des données et utilisent des outils analytiques tels que les "cinq pourquoi" pour découvrir les causes profondes. Les mesures correctives doivent être spécifiques, mesurables, réalisables, pertinentes et limitées dans le temps.

Après avoir mis en œuvre les solutions, les équipes contrôlent les résultats pour s'assurer de leur efficacité. La collecte de preuves par le biais d'entretiens, de photos et de registres renforce l'enquête. Cette approche favorise l'amélioration continue et contribue à rendre l'environnement plus sûr.

Points clés :

Définir le problème et collecter des données précises

Utiliser des outils analytiques pour trouver les causes profondes

Mettre en œuvre et contrôler l'efficacité des mesures correctives

Les protocoles de sécurité pour les opérations de découpe de tubes en quartz doivent guider chaque phase, de la préparation à l'intervention d'urgence. Les équipes qui respectent les protocoles de sécurité pour la découpe de tubes en quartz réduisent systématiquement le nombre de blessures et évitent les infractions à la réglementation. Une formation régulière, une surveillance proactive des risques et une documentation stricte contribuent à faire des protocoles de sécurité pour la coupe de tubes en quartz une norme quotidienne.

L'amélioration continue de la sécurité permet d'accroître la productivité et de garantir la conformité. Chaque travailleur joue un rôle dans la construction d'un lieu de travail plus sûr et plus efficace.

FAQ

Quelle est la blessure la plus fréquente lors de la découpe d'un tube de quartz ?

Les lacérations dues au contact avec la lame rotative sont les plus fréquentes.

Les données de l'industrie montrent que 92% de ces blessures surviennent lorsque les travailleurs tiennent les tubes à la main.

L'utilisation correcte des accessoires et des gants réduit ce risque.

Points clés :

Le contact avec la lame est à l'origine de la plupart des blessures

La prise en main augmente le risque

Les fixations et les gants améliorent la sécurité

Que doivent faire les travailleurs en cas d'exposition à la poussière de silice ?

Les travailleurs doivent quitter la zone et se rendre à l'air libre.

Les superviseurs doivent rechercher la cause et organiser une évaluation médicale si les symptômes durent plus de deux minutes.

Une action rapide permet d'éviter les effets à long terme sur la santé.

Action | Objectif | Résultat |

|---|---|---|

Aller à l'air libre | Réduire l'exposition | Diminution des risques pour la santé |

Évaluation médicale | Évaluer les symptômes | Assurer des soins appropriés |

Quelles sont les vérifications à effectuer sur l'équipement avant chaque période de travail ?

Les opérateurs doivent vérifier la circulation de l'air de ventilation, l'état des lames, le débit du liquide de refroidissement et le fonctionnement du disjoncteur de fuite à la terre.

Chaque contrôle permet d'éviter les pannes d'équipement et l'exposition aux risques.

Les établissements qui suivent ce protocole enregistrent une baisse de 65% des incidents.

Résumé :

Débit d'air ≥300 CFM

Faux-rond de la lame <0,3 mm

Débit du liquide de refroidissement 200-300ml/min

Testé par un disjoncteur de fuite à la terre

Quels sont les documents qui attestent de la conformité à l'OSHA dans le domaine de la découpe du quartz ?

Les installations doivent conserver les registres d'échantillonnage de l'air, les registres de maintenance, les dossiers de formation et les rapports d'incidents.

Chaque document prouve que les protocoles de sécurité sont respectés.

L'OSHA exige que ces dossiers soient conservés pendant au moins 30 ans.

Type de document | Objectif | Rétention |

|---|---|---|

Prélèvement d'air | Contrôle de l'exposition | 30 ans |

Registres de maintenance | Sécurité des équipements | 30 ans |

Dossiers de formation | Compétence des travailleurs | 30 ans |

Quelle formation annuelle les coupeurs de tubes en quartz doivent-ils suivre ?

Les travailleurs doivent s'entraîner à utiliser les douches oculaires d'urgence, à prodiguer les premiers soins et à arrêter l'équipement.

Les superviseurs vérifient les compétences par des démonstrations pratiques.

La formation annuelle permet de réduire les taux d'accidents et de garantir l'état de préparation.

Points clés :

Exercices pratiques en cas d'urgence

Contrôles de compétences du superviseur

Mise à jour annuelle requise