Plusieurs facteurs affectent directement la précision de la coupe des tubes de quartz. Le processus de coupe détermine les tolérances réalisables, la finition des bords et le risque de microfissures. Les propriétés du tube, telles que l'épaisseur de la paroi, le diamètre et les contraintes internes, influencent la stabilité du processus de coupe et le résultat final. Le processus de coupe dépend également de la fixation et de l'installation, qui doivent sécuriser le tube sans l'endommager. Le traitement post-coupe, y compris le polissage au feu et le nettoyage, permet d'affiner le résultat du processus de coupe. Une spécification claire des exigences garantit que le processus de coupe répond aux normes d'utilisation finale. Chaque étape du processus de découpe joue un rôle essentiel dans l'obtention des résultats souhaités.

Principaux enseignements

Choisissez la bonne méthode de découpe pour obtenir la précision et la qualité d'arête souhaitées. Le sciage au diamant CNC et la découpe au laser offrent des avantages uniques pour différentes applications.

Comprendre comment les propriétés du tube, telles que l'épaisseur de la paroi et le diamètre, influencent la stabilité de la coupe. Ajuster les vitesses d'avance et les méthodes de serrage en fonction de ces facteurs pour améliorer les résultats.

Veillez à ce que la fixation et l'installation soient correctes afin de maintenir la stabilité dimensionnelle pendant la coupe. Utiliser des capteurs calibrés pour contrôler la pression de serrage et éviter d'endommager le tube.

Mettre en œuvre des techniques de traitement après la coupe, comme le polissage au feu, pour améliorer la qualité des arêtes. Cette étape est cruciale pour restaurer la résistance et garantir la conformité aux spécifications.

Spécifiez clairement les exigences de coupe à l'aide de dessins techniques détaillés. Cette pratique permet d'éviter les erreurs et de s'assurer que le produit final répond aux normes de qualité.

Quelles méthodes de coupe permettent d'atteindre différents niveaux de précision ?

La précision de la coupe des tubes en quartz dépend de la méthode de coupe choisie, de l'équipement utilisé et des paramètres du processus. Chaque technique offre des avantages uniques en termes de précision dimensionnelle, de qualité des arêtes et d'adaptation aux propriétés spécifiques des tubes. La compréhension de ces différences aide les utilisateurs à choisir la meilleure méthode pour leur application.

Sciage au diamant CNC - Capacités de précision

Le sciage au diamant CNC offre une grande précision pour la coupe des tubes de quartz. Les opérateurs utilisent des lames imprégnées de diamant d'une épaisseur comprise entre 0,5 et 1,0 mm, en optimisant la vitesse de coupe entre 5 et 15 mm/min pour obtenir les meilleurs résultats. Cette méthode permet d'obtenir des tolérances de longueur de ±0,5 mm et une perpendicularité de 0,15 mm par 100 mm de diamètre, conformément aux normes ISO 12123 pour les composants optiques.

La dureté de la lame diamantée lui permet de couper proprement le quartz fondu, en minimisant les microfissures et l'écaillage des bords. La commande numérique assure une vitesse de coupe et une avance de la lame constantes, ce qui réduit l'erreur humaine et améliore la répétabilité. Le liquide de refroidissement à base d'eau s'écoule à raison de 2 à 5 L/min, ce qui permet de maintenir la température de coupe à moins de 80 °C et d'éviter les erreurs de dilatation thermique susceptibles d'affecter la précision de la coupe des tubes de quartz.

Le sciage au diamant CNC reste le choix privilégié pour les applications nécessitant une grande précision et une qualité d'arête constante.

Points clés :

Une précision inégalée avec des lames diamantées

Vitesse de coupe constante et le débit du liquide de refroidissement

Conforme aux normes ISO 12123 pour la précision des dimensions

Cette méthode permet d'obtenir des résultats fiables pour les besoins exigeants en matière de précision de coupe des tubes de quartz.

Découpe au laser - Effets thermiques sur la qualité des arêtes

La technologie des machines de découpe au laser offre une grande précision pour la découpe des tubes de quartz, en particulier avec les systèmes de machines de découpe au laser à CO₂ et à fibre. Le processus utilise des faisceaux laser focalisés pour faire fondre et vaporiser le quartz, ce qui permet d'obtenir des tolérances de longueur de ±0,3 mm et des largeurs de trait de scie de 0,2 à 0,4 mm. Les opérateurs règlent la vitesse de coupe entre 5 et 10 mm/s, en ajustant la puissance de 100 à 300 W pour différents diamètres de tubes.

Les effets thermiques de la machine de découpe au laser peuvent avoir un impact sur la qualité des bords. La chaleur concentrée peut provoquer des scories et des bavures, un gauchissement, une décoloration et une délamination, ce qui peut réduire la douceur et la précision des coupes. Les systèmes de machines de découpe laser à fibre picoseconde minimisent ces effets, produisant des valeurs de rugosité des bords inférieures à 1 μm et de faibles taux de microfissures, alors que les configurations de machines de découpe laser standard peuvent nécessiter un polissage au feu ou un meulage après la coupe pour restaurer la qualité des bords.

Le tableau ci-dessous résume les effets thermiques et leur impact sur la précision de coupe des tubes de quartz :

Effet thermique | Description | Impact sur la précision |

|---|---|---|

Scories et bavures | La matière en fusion se redépose sous l'effet de la chaleur concentrée. | Entrave à la douceur et à la précision des coupes |

Déformation ou mise en boîte de l'huile | Déformation des bords sous l'effet de la chaleur, entraînant des surfaces non planes | Réduit la précision des bords de coupe |

Décoloration | Changement de couleur sur le bord de la coupe, indiquant un éventuel dommage dû à la chaleur | Peut nuire à la qualité esthétique et indiquer une déformation |

Décollement | Séparation des couches dans les matériaux stratifiés en raison d'une chaleur excessive | Compromet l'intégrité structurelle et la précision |

Les systèmes de découpe laser offrent une grande précision, mais les utilisateurs doivent tenir compte des effets thermiques et des besoins de post-traitement pour obtenir une précision optimale de découpe des tubes de quartz.

Découpe au jet d'eau et autres méthodes de découpe

La découpe au jet d'eau offre une grande précision pour la précision de coupe des tubes en quartz en utilisant un étroit courant d'eau mélangé à des particules abrasives. Les opérateurs atteignent une vitesse de coupe de 8 à 15 minutes pour un tube de 50 mm de diamètre, avec une qualité de bord supérieure à la plupart des autres méthodes. Le processus produit une contrainte thermique minimale, réduisant la formation de microfissures et l'écaillage des arêtes.

Lors de la découpe de matériaux fragiles tels que le quartz, il peut se produire un écaillage des bords. L'utilisation d'un support ou d'un matériau sacrificiel améliore la rigidité et maintient une coupe nette, empêchant le jet d'eau d'affecter directement la pièce à usiner. La découpe au jet d'eau permet d'obtenir des largeurs de trait de scie d'environ 1 mm et, bien que la conicité puisse affecter la précision globale, le processus permet d'obtenir une grande précision dimensionnelle et ne nécessite souvent aucune finition secondaire.

Points clés :

Haute précision et une qualité de bord supérieure

Contrainte thermique minimale et réduction des microfissures

Matériau de support aide à prévenir l'écaillage des bords

La découpe au jet d'eau se distingue par la précision de la découpe des tubes de quartz, en particulier lorsque les effets thermiques doivent être minimisés.

Comment les propriétés des tubes influencent-elles la précision de coupe ?

Propriétés des tubes en quartz jouent un rôle majeur dans la détermination de la qualité et de la précision de la coupe. L'épaisseur de la paroi, le diamètre et les contraintes internes influencent la réaction du tube pendant la coupe et l'état final des arêtes. La compréhension de ces facteurs aide les fabricants à obtenir des résultats cohérents et à minimiser les ruptures.

Impact de l'épaisseur de la paroi sur la stabilité de la coupe

L'épaisseur de la paroi influe directement sur la qualité de la coupe en affectant la stabilité du tube pendant le traitement. Les tubes à paroi mince vibrent souvent davantage, ce qui peut entraîner des coupes irrégulières et un risque accru de rupture. Les opérateurs doivent ajuster les vitesses d'alimentation et la pression de serrage pour maintenir la qualité de la coupe et empêcher le mouvement du tube.

Les tubes à parois épaisses offrent une meilleure résistance aux vibrations, ce qui permet d'obtenir une qualité de coupe plus stable. Cependant, les parois plus épaisses nécessitent des vitesses d'avance plus lentes pour éviter la surchauffe et l'usure des lames, ce qui peut avoir un impact sur la vitesse de production. Selon la norme ASTM C693, les tubes dont les parois sont supérieures à 5 mm doivent faire l'objet d'un suivi attentif pour maintenir la qualité de coupe et éviter les erreurs dimensionnelles. Les données de TOQUARTZ montrent que les tubes à parois minces (5 mm) conservent une meilleure qualité de coupe, mais nécessitent plus de temps pour chaque coupe.

Les fabricants peuvent optimiser la qualité de la coupe en sélectionnant les vitesses d'avance et les méthodes de serrage appropriées en fonction de l'épaisseur de la paroi.

Points clés :

Les parois minces augmentent les vibrations et le risque de rupture

Les parois épaisses nécessitent des vitesses d'avance plus lentes pour une bonne qualité de coupe.

Un réglage correct améliore la qualité de la coupe et réduit la casse

Défis géométriques liés au diamètre

Le diamètre des tubes pose des problèmes géométriques qui affectent la qualité et la précision de la coupe. Les tubes de petit diamètre nécessitent une fixation spéciale pour empêcher la rotation et le mouvement, ce qui peut entraîner des coupes non perpendiculaires et des ruptures. Les tubes de grand diamètre nécessitent une puissance plus élevée et des vitesses de déplacement plus lentes, ce qui augmente le risque de déformation et d'ovalisation.

Le risque d'ovalisation et de déformation augmente avec le diamètre du tube. Le tableau ci-dessous résume l'influence du diamètre sur la déformation et la qualité de coupe :

Description des preuves | Impact sur le diamètre et la déformation du tube |

|---|---|

Un rayon de courbure plus faible entraîne une plus grande déformation de la section transversale du tuyau. | Le diamètre du tube influe sur l'ampleur de la déformation lors des processus de qualité de coupe. |

L'ovalisation représente l'écart maximal autorisé par rapport à la forme circulaire du diamètre d'origine du tuyau. | Le diamètre du tube est essentiel pour déterminer le risque d'ovalisation et la qualité de la coupe. |

L'ovalisation entraîne une modification du diamètre du tube. | Le diamètre du tube est directement influencé par le processus de déformation, ce qui affecte la qualité de la coupe. |

L'ovalisation est mesurée en comparant les diamètres maximum et minimum après traitement. | Cela permet de mesurer quantitativement la façon dont le diamètre du tube est affecté par la déformation et la qualité de la coupe. |

Les fabricants doivent surveiller le diamètre du tube et ajuster les paramètres de fixation et de coupe pour maintenir la qualité de la coupe et minimiser les ruptures.

Effets des contraintes internes sur la qualité des bords

Le stress interne dans les tubes de quartz peut avoir un impact significatif sur la qualité de la coupe et l'état des arêtes. Les tubes soumis à de fortes contraintes internes sont plus susceptibles de développer des microfissures et des ruptures pendant la coupe, ce qui réduit la qualité globale de la coupe. Les opérateurs utilisent le traitement à la flamme, l'application d'acide HF et les fours de recuit pour réduire les tensions internes avant la coupe de précision.

Le contrôle précis de la fabrication des microsillons permet d'atténuer la propagation des fissures et d'améliorer la qualité de la coupe. Lorsque les contraintes ne sont pas correctement gérées, le traçage au laser peut entraîner l'apparition de microfissures et de bavures qui réduisent la qualité des arêtes et augmentent le risque de rupture. Le recuit contrôlé entre les températures de transition et de déformation élimine les contraintes permanentes, ce qui permet d'obtenir des surfaces de coupe plus lisses et une meilleure qualité de coupe.

Les fabricants peuvent améliorer la qualité de la coupe en mesurant et en atténuant les contraintes internes avant la coupe.

Points clés :

Les contraintes internes élevées augmentent les microfissures et les ruptures.

Le recuit et le traitement à la flamme améliorent la qualité de la coupe

La réduction contrôlée des contraintes permet d'obtenir des arêtes plus douces et une meilleure qualité de coupe.

Quels sont les paramètres de fixation et de réglage qui optimisent la précision de coupe ?

Une fixation et une configuration adéquates jouent un rôle essentiel dans la réalisation de coupes précises et la réduction des erreurs lors du traitement des tubes de quartz. La bonne conception des fixations, la pression de serrage et les méthodes d'alignement garantissent la stabilité dimensionnelle et des résultats cohérents. En suivant les meilleures pratiques de maintenance, les fabricants peuvent améliorer la maintenance des tubes de quartz et prolonger la durée de vie de l'équipement et des tubes.

Conception d'outils pour la stabilité dimensionnelle

La conception du dispositif de fixation a une incidence directe sur la stabilité dimensionnelle pendant la coupe. Un dispositif bien conçu maintient fermement le tube de quartz, empêchant les mouvements et les vibrations qui peuvent entraîner des imprécisions. L'utilisation de blocs en V ou de supports à deux points permet de maintenir la position du tube et de réduire le risque de déformation.

Les ingénieurs choisissent souvent les caractéristiques de la fixation en fonction de la taille et de l'épaisseur de la paroi du tube. Par exemple, les blocs en V réglables dotés d'inserts souples répartissent uniformément la force de serrage, minimisant ainsi les contraintes sur le tube. Les données montrent qu'une meilleure conception du serrage peut réduire le temps de traitement de 35 à 25 minutes, tandis qu'une épaisseur de paroi uniforme et une force de serrage axiale contribuent à maintenir la forme. Le tableau ci-dessous montre comment les caractéristiques de la conception du dispositif de serrage influent sur la stabilité dimensionnelle :

Caractéristiques de la conception | Impact sur la stabilité dimensionnelle |

|---|---|

Force de serrage | Une force excessive peut déformer le tube |

Utilisation de deux sommets | Augmentation de la stabilité, réduction du risque de déformation |

Force de serrage axiale | Prévient les déformations ajoutées |

Conception améliorée du serrage | Permet une coupe plus rapide, élimine les problèmes de déformation |

Absorption de la chaleur de la coupe | Peut provoquer une libération des contraintes et une déformation |

Les fabricants qui mettent l'accent sur la conception des dispositifs de fixation et l'entretien régulier obtiennent une meilleure maintenance des tubes de quartz et des résultats de coupe plus constants.

Optimisation de la pression de serrage

La pression de serrage doit être soigneusement contrôlée pour éviter d'endommager le tube de quartz. Une pression trop élevée peut provoquer des fissures ou des déformations, tandis qu'une pression trop faible permet au tube de se déplacer pendant la coupe. Les opérateurs utilisent des capteurs calibrés pour régler les plages de pression entre 0,2 et 0,4 MPa pour les tubes à paroi fine et entre 0,4 et 0,8 MPa pour les tubes plus épais.

L'entretien régulier des systèmes de serrage permet de maintenir la pression dans des limites sûres. Les techniciens vérifient l'usure des fixations et recalibrent les capteurs dans le cadre des routines d'entretien des tubes de quartz. Lorsque l'entretien est négligé, même des décalages mineurs peuvent perturber le processus d'usinage et entraîner des dimensions incohérentes.

Un maintien ou une fixation imprécis des pièces peut entraîner de légers décalages lors de la coupe, ce qui se traduit par des dimensions incohérentes. Des décalages même mineurs peuvent perturber l'ensemble du processus d'usinage.

Points clés :

Une pression de serrage adéquate évite d'endommager le tube

L'entretien régulier permet d'obtenir des résultats constants

Des capteurs étalonnés permettent de maintenir des plages de pression sûres

En donnant la priorité à la maintenance et aux meilleures pratiques pour la longévité, les fabricants peuvent optimiser le serrage et améliorer la maintenance des tubes de quartz.

Réglage de l'outil et vérification de l'alignement

Le réglage de l'outil et la vérification de l'alignement sont essentiels pour maintenir la précision de la coupe. Les opérateurs utilisent des comparateurs et des outils d'alignement laser pour vérifier que le tube est perpendiculaire à la lame de coupe. Cette étape garantit que la coupe reste droite et dans les tolérances spécifiées.

Les routines CNC automatisées améliorent encore la précision de l'alignement. Les données de plus de 8 500 opérations de coupe montrent que l'alignement automatisé réduit les erreurs liées à la configuration de ±0,8 mm à ±0,3 mm, augmentant le rendement de la première passe de 87% à 96%. L'entretien régulier des outils et équipements d'alignement est un élément clé de la maintenance des tubes de quartz, car il permet d'éviter les dérives et de garantir la fiabilité des performances.

Pratique de l'alignement | Effet sur la précision de coupe |

|---|---|

Configuration manuelle | Risque accru d'erreurs dimensionnelles |

Alignement CNC automatisé | Réduction des erreurs, amélioration du rendement |

Entretien régulier des outils | Garantir l'exactitude et la fiabilité des données |

La configuration cohérente des outils, les contrôles d'alignement et l'entretien continu constituent la base d'un entretien précis des tubes de quartz et soutiennent les meilleures pratiques en matière de longévité.

Quel traitement post-coupe permet de garantir la conformité aux spécifications ?

Le traitement post-coupe garantit que les tubes de quartz répondent à des normes strictes en matière de dimensions et de qualité de surface. Chaque étape, du polissage au feu à la finition des bords et à l'inspection finale, joue un rôle essentiel dans le respect de ces normes. Des méthodes de nettoyage et de vérification appropriées permettent de maintenir les performances et la fiabilité à long terme.

Paramètres du processus de polissage par le feu

Le polissage par le feu élimine les microfissures et lisse les bords coupés, restaurant ainsi la résistance du tube. Les opérateurs contrôlent la vitesse de polissage, la composition de la boue et le pH pour obtenir une finition sans défaut. Une vitesse de polissage de 100 tr/min permet de réduire la rugosité de surface de 120 ± 10 nm à 2,3 nm en 14 minutes.

Une sélection minutieuse des niveaux de boue et de pH améliore encore les résultats. L'utilisation d'une suspension contenant 8 wt% SiO2 à pH 8 permet d'obtenir un taux d'enlèvement de matière de 121,6 nm/min, tandis que 6 wt% CeO2 réduit la rugosité de la surface à 2,1 nm en 12 minutes avec un taux d'enlèvement de 126,2 nm/min. Ces paramètres garantissent que le bord est à la fois lisse et solide, ce qui minimise le risque de fissures ou de défaillances futures.

Points clés :

La vitesse de polissage, la composition de la boue et le pH sont essentiels.

Des paramètres appropriés permettent d'obtenir des bords lisses et sans défaut

Le polissage au feu rétablit la solidité et la durabilité des arêtes.

Ce processus prépare le tube à une finition ultérieure ou à une utilisation immédiate, selon les besoins de l'application.

Techniques de finition des bords de qualité optique

La finition des bords de qualité optique permet de créer des surfaces ultra lisses pour les applications exigeantes. Des techniques telles que le polissage par alimentation de bol, le polissage par capot et le polissage par jet de boue permettent d'obtenir des valeurs de rugosité aussi faibles que 0,3 nm RMS. La finition magnétorhéologique et le polissage par plasma réactif offrent des options supplémentaires pour un contrôle au niveau micro et nanométrique.

Une faible rugosité de surface est essentielle pour les fines tranches de quartz, en particulier dans les domaines des semi-conducteurs et de l'optique. Le meulage de précision, le polissage et la planarisation chimico-mécanique (CMP) permettent d'obtenir des valeurs Ra inférieures à 1 nm. Ces méthodes garantissent une diffusion minimale de la lumière et une transmission élevée, ce qui est essentiel pour les performances optiques.

Technique | Effet sur la qualité de la surface |

|---|---|

Polissage de l'alimentation du bol | Permet d'obtenir des surfaces ultra lisses (0,3 nm RMS) |

Polissage du bonnet | Produit une rugosité allant jusqu'à 80 nm |

Polissage par jet de boue | Utilisé pour les surfaces plus fines |

Finition magnétorhéologique | Permet un contrôle au niveau micro/nanométrique |

Polissage au plasma réactif | Finition sans contact et ultra lisse |

Ces techniques de finition garantissent que le tube répond aux normes les plus strictes en matière de clarté optique et de durabilité.

Vérification dimensionnelle et contrôle de la qualité

La vérification des dimensions et le contrôle de la qualité confirment que chaque tube est conforme aux spécifications. L'inspection de la qualité comprend le contrôle de la précision des dimensions, de la transparence et de la dureté. L'usinage de précision garantit que le tube répond aux normes requises pour l'usage auquel il est destiné.

Le nettoyage du tube de quartz est une étape cruciale avant l'inspection finale. Les opérateurs nettoient l'extérieur avec une solution d'acide muriatique doux (4:1 eau/acide), rincent à l'eau et sèchent avec une serviette douce. L'intérieur doit être sec avant l'installation, car la fréquence de nettoyage dépend de l'utilisation. La méthode la plus sûre pour nettoyer les tubes étroits en quartz consiste à les rincer et à les sécher délicatement afin de ne pas les endommager.

Méthode | Description |

|---|---|

Inspection de la qualité | Tests de précision dimensionnelle, de transparence et de dureté |

Usinage de précision | Assure la précision des dimensions et le respect des normes |

Nettoyage des tubes en quartz | Élimine les contaminants, améliore la précision de l'inspection et permet une utilisation à long terme. |

Un nettoyage régulier empêche la perte de transmission des UV et permet d'identifier les fissures ou les problèmes d'étanchéité, ce qui favorise la fiabilité et les performances à long terme.

Comment spécifier les exigences de coupe pour des résultats optimaux ?

La spécification des exigences de coupe pour les tubes de quartz garantit que le produit final répond à la fois aux normes fonctionnelles et aux normes de qualité. Des dessins techniques clairs et des tolérances bien définies aident les fabricants à fournir des résultats cohérents. La compréhension des compromis coût-performance permet aux utilisateurs de prendre des décisions éclairées pour leurs projets.

Spécifications des dessins techniques pour la découpe sur mesure

Les dessins techniques constituent la base d'une personnalisation précise des tubes de quartz. Les concepteurs spécifient les tolérances, la perpendicularité et la finition des bords pour guider le processus de coupe. Ces détails permettent d'éviter les erreurs et garantissent que chaque tube correspond à l'application prévue.

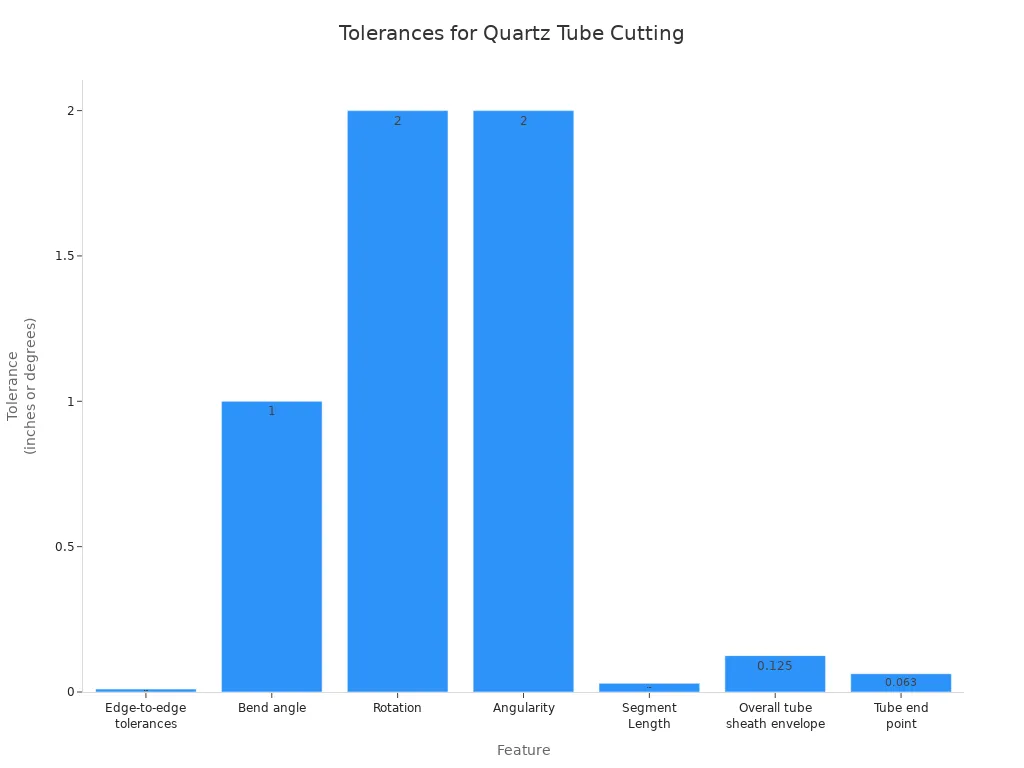

Les ingénieurs utilisent une notation standard pour définir les caractéristiques clés. Par exemple, ils peuvent spécifier des tolérances d'arête à arête de +/- 0,010", des angles de courbure de +/- 1° et des points d'extrémité de tube de +/- 0,063". La tolérance de perpendicularité garantit un alignement correct, souvent mesuré en micromètres ou en millièmes de pouce. Le tableau ci-dessous résume la manière dont les différents facteurs influencent la tolérance et l'effet qui en résulte sur la qualité du tube :

Facteur influençant la tolérance | Description |

|---|---|

Tolérance de forme et de dimension | Défini dans les fiches standard |

Dimensions et rigidité | Les petits conduits peuvent se déplacer pendant la coupe |

Apport de chaleur | Peut provoquer des déviations et des décolorations |

Les concepteurs précisent également que les grosses bavures et les languettes seront éliminées et que tous les coudes des tubes resteront exempts de rides ou de plis.

Points clés :

Tolérances claires et perpendicularité guider le processus de coupe

Exigences en matière de finition des bords prévenir les défauts

Dessins normalisés réduire les erreurs et améliorer la cohérence

Ces pratiques aident les fabricants à obtenir des résultats fiables et à passer en douceur à l'étape de production suivante.

Compromis coût-performance dans la sélection de précision

Pour choisir le bon niveau de précision de coupe, il faut trouver un équilibre entre les besoins de performance et les coûts du projet. Une plus grande précision augmente souvent les dépenses, mais elle peut être essentielle pour les applications critiques où la fiabilité et l'ajustement sont primordiaux. Les décideurs doivent mettre en balance les avantages de tolérances plus strictes et l'investissement supplémentaire.

Les projets qui exigent une fiabilité accrue, comme ceux des industries des semi-conducteurs ou de l'optique, justifient des coûts plus élevés pour des performances améliorées. En revanche, les applications moins exigeantes peuvent accepter des tolérances plus larges pour réduire les dépenses. Le tableau ci-dessous illustre comment différentes caractéristiques requièrent des tolérances variables, ayant un impact à la fois sur les coûts et les performances :

Points clés :

Une plus grande précision augmente le coût mais améliore la fiabilité

Les applications critiques bénéficient de tolérances plus étroites

Des économies sont possibles grâce à des exigences assouplies

En comprenant ces compromis, les utilisateurs peuvent spécifier des exigences de coupe qui s'alignent à la fois sur le budget et sur les objectifs de performance.

La précision de coupe des tubes de quartz dépend de plusieurs facteurs clés.

Méthode de coupe affecte la tolérance et la qualité des bords.

Propriétés des tubes comme l'épaisseur de la paroi et le diamètre influencent la stabilité.

Fixation et installation correctes garantissent des coupes précises.

Traitement post-coupe comme le polissage au feu et le nettoyage améliorent la qualité finale.

Pour obtenir les meilleurs résultats, les utilisateurs doivent définir des exigences claires, équilibrer le coût avec la précision nécessaire et toujours donner la priorité au traitement des arêtes. Une communication ouverte avec les fabricants permet d'obtenir de meilleurs résultats et de prolonger la durée de vie des tubes en quartz.

FAQ

Quels sont les signes indiquant que votre tube de quartz a besoin d'être nettoyé ?

Des taches nuageuses, une transmission lumineuse réduite ou des résidus visibles indiquent qu'un nettoyage est nécessaire. Les techniciens remarquent souvent des baisses de performance dans les applications UV. Une inspection régulière permet d'identifier rapidement ces signes et d'éviter les dommages à long terme.

Quelles sont les erreurs courantes qui endommagent les tubes de quartz ?

L'utilisation d'outils métalliques, l'application d'une force excessive ou le fait de sauter les étapes de réduction des contraintes provoquent souvent des fissures ou des éclats. Les techniciens négligent parfois la fixation correcte, ce qui augmente le risque de rupture. Une manipulation soigneuse et une installation correcte permettent d'éviter la plupart des dommages.

Quelle méthode de coupe offre la meilleure qualité d'arête pour les applications optiques ?

La découpe laser avec polissage post-processus permet d'obtenir les bords les plus lisses. Les données montrent une rugosité des bords inférieure à 1 nm après le polissage. Cette méthode permet d'obtenir des taux de transmission élevés et une diffusion minimale de la lumière, ce qui la rend idéale pour les tubes de qualité optique.

Conseil : Avant de commander des tubes à usage optique, demandez toujours au fabricant de vous communiquer les données relatives à la qualité des bords.

Quel est le processus de nettoyage recommandé pour les tubes en quartz ?

Les techniciens utilisent une solution acide douce, rincent à l'eau et sèchent avec une serviette douce. Pour les tubes étroits, un rinçage doux et un séchage à l'air libre permettent d'éviter les rayures. Un nettoyage régulier permet de préserver la clarté et d'assurer des performances à long terme.

Étape | Description | Effet |

|---|---|---|

Lavage acide | Élimine les contaminants | Rétablit la clarté |

Rinçage à l'eau | Élimine les résidus d'acide | Prévient la corrosion |

Séchage à l'air | Évite les rayures | Maintien de la surface |

Quelle tolérance doit être spécifiée pour les applications de tubes de four ?

La plupart des tubes de four exigent une tolérance de longueur de ±0,5 mm. Les données des normes industrielles montrent que cela répond aux besoins d'ajustement et de performance pour 95% des cas. Des tolérances plus étroites augmentent le coût mais améliorent rarement la fonction pour l'utilisation standard du four.