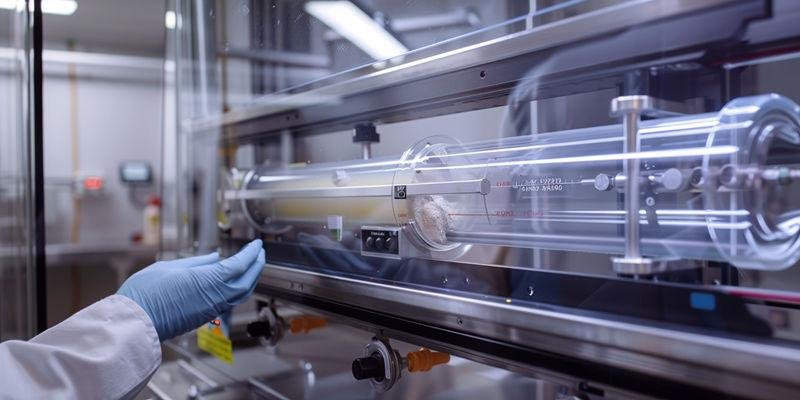

L'adaptation de la longueur du tube aux exigences du four et du processus permet d'optimiser l'ingénierie et influe directement sur les performances du tube quartz de longueur personnalisée. Les ingénieurs obtiennent l'uniformité thermique, la durabilité et l'installation pratique en sélectionnant la bonne longueur de tube. Cette approche permet de maximiser l'efficacité du processus et de gérer les coûts en réduisant le gaspillage d'énergie et de matériaux.

Principaux enseignements

Le choix du bon rapport longueur/diamètre (8:1 à 15:1) garantit l'uniformité thermique et prévient les faiblesses structurelles des tubes de quartz.

Le dimensionnement approprié de la longueur chauffée et des extensions non chauffées minimise la perte de chaleur et maintient un profil de température stable, améliorant ainsi l'efficacité du processus.

Les tubes de quartz plus longs sont soumis à des contraintes thermiques plus importantes, ce qui augmente le risque de défaillance ; les ingénieurs doivent adapter la longueur du tube à la zone chauffée pour obtenir une durabilité optimale.

Les longueurs de tube personnalisées améliorent l'efficacité énergétique en réduisant les pertes de chaleur, ce qui peut réduire la consommation d'énergie jusqu'à 22%.

La prise en compte des contraintes d'installation et des besoins de maintenance aide les ingénieurs à choisir des longueurs de tubes pratiques, en équilibrant les performances et les coûts.

Quels sont les rapports longueur/diamètre qui optimisent l'uniformité thermique ?

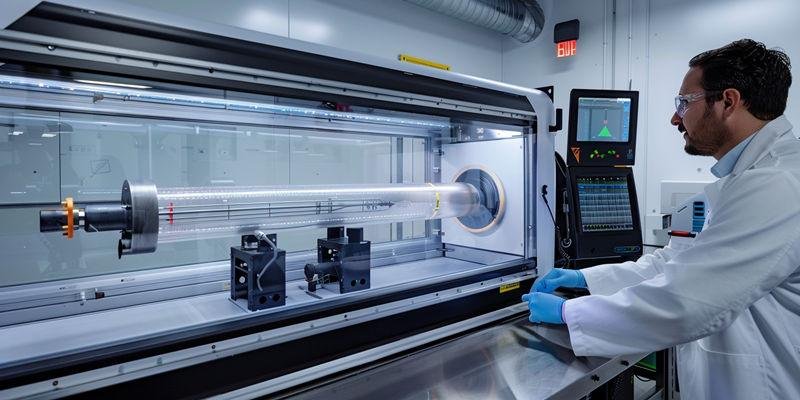

Le choix du bon rapport longueur/diamètre est crucial pour obtenir une uniformité thermique dans les applications de fours à tubes de quartz. Les ingénieurs choisissent ces rapports pour équilibrer la distribution de la chaleur, la stabilité structurelle et l'efficacité des matériaux. Comprendre l'importance de ces rapports permet d'optimiser tube de quartz de longueur personnalisée pour la qualité du processus et la fiabilité opérationnelle.

Rapport longueur/diamètre Directives d'ingénierie

Les ingénieurs choisissent des rapports longueur/diamètre compris entre 8:1 et 15:1 pour assurer une distribution uniforme de la température et éviter les faiblesses structurelles. Ces rapports permettent d'éviter une perte de chaleur excessive au niveau des extrémités et de minimiser les gradients de température le long du tube. Les tubes situés en dehors de cette fourchette présentent souvent un échauffement inégal ou un risque accru de défaillance mécanique.

Un rapport inférieur à 6:1 entraîne une perte de chaleur importante aux extrémités, tandis qu'un rapport supérieur à 20:1 peut provoquer des différences de température supérieures à 10°C par 100 mm, ce qui rend difficile le maintien de l'uniformité. Les données ISO 7991 et TOQUARTZ confirment que la plage de 10:1 à 12:1 offre le meilleur équilibre pour la plupart des conceptions de fours.

Pour résumer les principales lignes directrices en matière d'ingénierie :

Rapport de 8:1 à 15:1: Optimal pour l'uniformité et la stabilité thermiques.

Inférieur à 6:1: Perte de chaleur élevée au niveau de l'extrémité de la zone.

Au-dessus de 20:1: Gradients de température importants et risque de chauffage inégal.

Effets thermiques de la zone terminale sur l'uniformité

Les zones d'extrémité des tubes de quartz perdent de la chaleur plus rapidement que la zone centrale chauffée, ce qui perturbe l'uniformité de la température. Les ingénieurs étendent la longueur chauffée au-delà de la zone de traitement pour amortir ces pertes et maintenir un profil de température stable. Un dimensionnement approprié des extensions non chauffées à chaque extrémité réduit l'impact de ces pertes sur la zone de traitement.

Lorsque la zone chauffée est trop courte par rapport à la longueur du tube, plus de 15% d'énergie d'entrée s'échappe par les extrémités, ce qui réduit l'efficacité. Par exemple, une zone de traitement de 600 mm nécessite généralement au moins 300 mm de longueur chauffée à chaque extrémité pour minimiser ces effets et garantir l'uniformité de la zone de travail.

Rapport entre les tubes | Pertes de chaleur en bout de ligne | Impact de l'uniformité |

|---|---|---|

<6:1 | >15% | Perte médiocre, haut de gamme |

8:1-15:1 | <10% | Température bonne et stable |

>20:1 | Variable | Risque de gradients importants |

Adaptation de la dilatation thermique dans le choix de la longueur

La dilatation thermique des tubes en quartz, bien que faible, peut provoquer des tensions si elle n'est pas correctement gérée. Les ingénieurs doivent tenir compte de cette dilatation pour éviter les microfractures et prolonger la durée de vie du tube. Même une dilatation minime, si elle est limitée, conduit à une défaillance induite par la contrainte au fil du temps.

Le tableau ci-dessous montre comment la microfracturation augmente avec la température lorsque l'expansion n'est pas prise en compte :

Température (°C) | Observations sur la microfracturation et la dilatation thermique |

|---|---|

200 | |

400 | Augmentation de la nucléation des fractures, déformation du mica |

700-800 | Formes de réseaux de fractures interconnectés |

Un support adéquat et des joints de dilatation permettent de maintenir les performances des tubes de quartz de longueur personnalisée en réduisant les contraintes et en prévenant les défaillances précoces.

Comment la longueur du tube affecte-t-elle la durabilité du cyclage thermique ?

La longueur des tubes joue un rôle essentiel dans la façon dont les tubes de quartz résistent aux cycles répétés de chauffage et de refroidissement. Les ingénieurs doivent comprendre pourquoi les tubes plus longs sont soumis à des contraintes thermiques plus élevées et comment cela influe sur les schémas de défaillance. Le choix du bon rapport entre la longueur du tube et la zone chauffée maximise la durabilité et prolonge la durée de vie dans les environnements exigeants des fours.

Gradient de température - échelle de contrainte en fonction de la longueur

Les tubes de quartz plus longs subissent des contraintes thermiques plus importantes pendant le cycle car les gradients de température augmentent avec la longueur. Lorsqu'un four chauffe et refroidit, la différence entre le centre chaud et les extrémités plus froides crée une contrainte axiale qui augmente avec la longueur du tube. Cette contrainte peut entraîner des microfissures et une défaillance précoce si elle n'est pas correctement gérée.

Les ingénieurs observent qu'un tube de 3 000 mm avec une zone chauffée de 600 mm développe près de deux fois la contrainte axiale d'un tube de 1 500 mm dans les mêmes conditions. Les essais ASTM C1525 confirment que la concentration des contraintes augmente de 40-60% dans les tubes allongés, ce qui les rend plus vulnérables lors des cycles thermiques rapides. Cette relation explique pourquoi la longueur du tube doit être soigneusement adaptée à la zone de traitement.

Principales raisons de l'augmentation de la contrainte en fonction de la longueur :

Tubes plus longs: Gradients de température plus élevés et stress.

Tubes plus courts: Moins de stress, moins d'échecs.

Choix de la longueur appropriée: Réduit le risque de dommages dus aux chocs thermiques.

Modèles de mode de défaillance dépendant de la longueur

La longueur du tube détermine également le type et la localisation de la rupture pendant le cycle thermique. Les tubes courts se rompent le plus souvent par fissuration radiale dans la zone la plus chaude, tandis que les tubes plus longs présentent davantage de fissures longitudinales dans les régions de transition. Ces modèles résultent de la façon dont les gradients de température répartissent les contraintes le long du tube.

Des données de terrain provenant de plus de 6 000 installations de fours révèlent que les tubes de plus de 2 500 mm de long développent des fissures dans les zones de transition, où la température chute brusquement entre le centre chauffé et les extrémités plus froides. En revanche, les tubes de moins de 1 000 mm se rompent généralement au centre en raison de la concentration de la chaleur. La compréhension de ces schémas aide les ingénieurs à concevoir des produits d'une durée de vie plus longue.

Longueur du tube | Mode de défaillance commun | Facteur de causalité |

|---|---|---|

<1 000 mm | Fissuration radiale (centre) | Stress dû à une température centrale élevée |

1 200-2 000 mm | Mixte (centre et transition) | Répartition équilibrée des contraintes |

>2 500 mm | Fissuration longitudinale (extrémités) | Gradients de température importants |

Rapport optimal entre la longueur et la zone chauffée pour la durabilité

Le choix du rapport optimal entre la longueur du tube et la zone chauffée est essentiel pour maximiser la durabilité. Des tubes d'une longueur de 1,5 à 2,0 fois la longueur de la zone chauffée permettent d'obtenir le meilleur équilibre entre la répartition des contraintes et la durée de vie. Ce rapport évite les gradients de température excessifs et réduit le risque de fissuration radiale et longitudinale.

Les analyses de terrain de TOQUARTZ montrent que les tubes de 1 200 à 1 600 mm pour une zone chauffée de 800 mm durent 30-40% de plus que les tubes plus courts ou beaucoup plus longs. Les ingénieurs choisissent ces rapports pour améliorer les performances des tubes de quartz de longueur personnalisée et minimiser les coûts de remplacement. Le choix d'un rapport approprié garantit un fonctionnement fiable et moins d'arrêts imprévus.

Pourquoi les ratios optimaux sont-ils importants ?

Stress équilibré: Prévient les fissures localisées.

Durée de vie plus longue: Réduit la fréquence d'entretien.

Amélioration des performances: Améliore la fiabilité du processus.

Quels sont les facteurs d'installation et de manipulation qui déterminent les limites de longueur pratiques ?

Le choix de la bonne longueur de tube de quartz ne se limite pas aux performances thermiques. L'accès à l'installation, les besoins de maintenance et les pratiques de manipulation sûres fixent des limites pratiques pour les dimensions du tube. Comprendre l'importance de ces facteurs permet aux ingénieurs d'éviter des problèmes d'installation coûteux et de garantir un fonctionnement sûr et efficace du four.

Contraintes liées à l'accès aux installations et à l'installation

L'agencement des installations et la conception des fours limitent souvent la longueur maximale des tubes pouvant être installés. Les ingénieurs doivent tenir compte de la largeur des portes, de la taille des enceintes et de l'espace libre disponible lorsqu'ils spécifient les dimensions des tubes. Ces contraintes ont une incidence directe sur la possibilité de manœuvrer un tube en toute sécurité sans risque de rupture.

Les fours industriels à double enveloppe permettent d'utiliser des tubes plus longs, mais les armoires de laboratoire standard limitent généralement la longueur des tubes à 1 200-1 800 mm. Lorsque l'accès est limité, des tubes plus longs peuvent nécessiter un montage spécial ou des modifications, ce qui augmente la complexité et le coût de l'installation. Le choix d'une longueur de tube adaptée à l'accès à l'installation garantit une installation en douceur et réduit le risque de dommages.

Type de four | Longueur maximale typique du tube | Limitation de l'accès |

|---|---|---|

Cabinet de laboratoire | 1 200-1 800 mm | Largeur de la porte, espace intérieur |

Coquille fendue industrielle | Jusqu'à 3 000 mm | Nécessite un équipement de manutention |

Impact de la fréquence d'entretien sur le choix de la longueur

Les calendriers d'entretien et les coûts de remplacement jouent un rôle clé dans la détermination de la longueur optimale du tube. Les changements fréquents de tubes rendent les tubes plus courts plus pratiques, car ils sont plus faciles à manipuler et moins coûteux à remplacer. Cette approche minimise les temps d'arrêt et réduit les besoins en main-d'œuvre.

Les tubes plus longs augmentent le temps de remplacement et nécessitent souvent des équipes de deux personnes ou une assistance mécanique. Pour les procédés présentant un risque de contamination élevé ou des changements de tubes fréquents, les ingénieurs choisissent des tubes plus courts afin de rationaliser la maintenance et de réduire les coûts. Cette stratégie permet de maintenir l'efficacité des opérations et de réduire le coût total de possession.

Lorsqu'ils examinent leurs besoins en matière de maintenance, les ingénieurs choisissent souvent.. :

Tubes plus courts pour un remplacement fréquent et un coût réduit.

Tubes plus longs uniquement lorsque les exigences du processus justifient une complexité accrue.

Longueurs optimisées afin d'équilibrer la durabilité et la facilité d'entretien.

Exigences en matière de sécurité et d'équipement de manutention

Une manipulation sûre des tubes de quartz protège à la fois les travailleurs et l'équipement. Les tubes plus longs sont plus fragiles et nécessitent un soutien attentif lors de l'installation et de l'enlèvement. Un équipement de manutention approprié, tel que des supports ou des ponts roulants, devient essentiel à mesure que la longueur des tubes augmente.

Les travailleurs doivent utiliser des gants pour éviter les brûlures et l'exposition aux produits chimiques, et toujours suivre les instructions du fabricant pour l'installation. Des contrôles réguliers des fuites de gaz et le maintien de la propreté renforcent encore la sécurité. Ces pratiques réduisent le risque d'accident et prolongent la durée de vie des tubes.

Pratique de la manutention | Pourquoi c'est important |

|---|---|

Manipulation en douceur | Prévient la casse |

Équipement de protection | Réduction du risque de blessure |

Soutien structurel | Évite la déformation du tube |

Comment les longueurs personnalisées permettent-elles d'optimiser les processus ?

Les longueurs de tubes sur mesure jouent un rôle essentiel dans l'optimisation des procédés de fabrication des fours. Les ingénieurs choisissent des dimensions précises pour améliorer l'efficacité énergétique, renforcer le contrôle multizone et accroître les performances globales du processus. Cette section explique pourquoi les longueurs de tubes sur mesure sont importantes pour les applications de fours avancés.

Efficacité énergétique grâce à l'optimisation de la longueur

Les ingénieurs choisissent des longueurs de tube personnalisées pour minimiser le gaspillage d'énergie et maximiser l'efficacité du chauffage. Lorsque la longueur du tube correspond à la zone de traitement, le four consomme moins d'énergie car il ne chauffe que la zone nécessaire. Cette approche permet de réduire la consommation d'énergie inutile et de diminuer les coûts d'exploitation.

La modélisation CFD et les tests d'efficacité thermique ISO 17411 montrent que les tubes personnalisés éliminent les zones chauffées inutilisées, ce qui permet d'économiser jusqu'à 22% d'énergie par rapport aux tubes standard. Les données de consultation de TOQUARTZ confirment que l'adaptation de la longueur du tube à la zone de traitement améliore l'uniformité de la température et réduit la puissance absorbée. Le dimensionnement efficace des tubes permet une meilleure gestion des ressources.

Un résumé des améliorations de l'efficacité énergétique figure ci-dessous :

Facteur d'optimisation | Relation de cause à effet |

|---|---|

Longueur précise du tube | Réduction des pertes de chaleur |

Zone de processus appariée | Améliore l'uniformité de la température |

Réduction de la consommation d'énergie | Diminution des coûts d'exploitation |

Amélioration du contrôle multizone avec des longueurs personnalisées

Les longueurs de tube personnalisées permettent aux ingénieurs de positionner les zones de chauffage exactement là où elles sont nécessaires. Cette flexibilité permet de concevoir des fours multizones avancés, offrant un contrôle précis des profils de température pour les processus complexes. Les ingénieurs peuvent aligner les limites des zones sur les exigences du processus, ce qui améliore la qualité du produit.

La sélection des tubes de four comprend des options de quartz et d'alumine de haute pureté, avec des diamètres et des longueurs de zone de chauffage personnalisables. Des services de personnalisation complets répondent aux besoins de la production et de la recherche-développement, ce qui permet de répondre à des exigences uniques en matière de processus. Les tubes personnalisés améliorent le contrôle dans les applications multizones.

Les principaux avantages de la régulation multizone sont les suivants

Placement flexible des zones: Aligne les zones de chauffage sur les étapes du processus.

Dimensions personnalisables: Prise en charge de différentes conceptions de fours.

Amélioration de la consistance du produit: Maintient des profils de température stables.

Amélioration des performances des processus grâce à des dimensions sur mesure

Les ingénieurs obtiennent des performances supérieures en spécifiant des tubes de quartz aux dimensions exactes. Les tubes personnalisés réduisent les risques de contamination et améliorent la reproductibilité dans les environnements de fabrication de haute précision. Les instituts de recherche sur les matériaux ont signalé une amélioration de 40% de la reproductibilité expérimentale après le passage à des tubes de dimensions personnalisées.

Les dimensions des tubes en quartz varient en fonction du processus de fabrication des semi-conducteurs, ce qui affecte la distribution de la chaleur et le flux de gaz. Les conceptions personnalisées, telles que les tubes à chambres multiples ou les tubes coniques, permettent un contrôle précis de la température et des caractéristiques du flux. Les fabricants peuvent spécifier la longueur, le diamètre, l'épaisseur de la paroi et les tolérances pour répondre à des exigences strictes.

Le tableau ci-dessous présente les aspects de la personnalisation et leur impact :

Aspect de la personnalisation | Description |

|---|---|

Longueur | Répond aux besoins de l'industrie manufacturière |

Diamètre | Assure une distribution uniforme de la chaleur |

Épaisseur de la paroi | Répond à des exigences spécifiques en matière de processus |

Tolérances | Permet une grande précision |

Caractéristiques uniques | Prise en charge d'applications spécialisées |

Quelle stratégie de spécification de longueur permet d'équilibrer la performance et le coût ?

Le choix de la bonne longueur de tube de quartz nécessite un équilibre minutieux entre les performances et le coût. Les ingénieurs doivent tenir compte non seulement du prix d'achat initial, mais aussi de la consommation d'énergie et de la fréquence de remplacement pendant la durée de vie du tube. Comprendre pourquoi une approche stratégique de la spécification de la longueur est importante aide les organisations à atteindre l'efficacité opérationnelle et à réaliser des économies à long terme.

Analyse du coût total de possession

Une analyse du coût total de possession révèle pourquoi le prix initial ne suffit pas à déterminer la meilleure longueur de tube. La consommation d'énergie, le travail d'installation et la fréquence de remplacement contribuent tous au coût réel au fil du temps. Les ingénieurs qui analysent ces facteurs peuvent identifier la solution la plus rentable pour leur application.

Ils utilisent souvent une formule :Longueur optimale = zone chauffée + (2 × extension de l'extrémité)

où l'extension de l'extrémité tient compte des besoins en matière de tampon thermique, d'étanchéité et de manipulation. Cette approche permet de s'assurer que le tube répond aux exigences du processus tout en minimisant le gaspillage de matériau et d'énergie. Les données de TOQUARTZ montrent que les tubes dont la taille se situe à moins de 100 mm de la longueur optimale calculée réduisent les coûts totaux de propriété jusqu'à 20%.

Raisons essentielles d'analyser le coût total de possession :

Efficacité énergétique: Des tubes plus courts, adaptés à la zone de traitement, consomment moins d'énergie.

Réduction des coûts de remplacement: Les tubes correctement dimensionnés durent plus longtemps et coûtent moins cher à remplacer.

Réduction du travail d'installation: Les longueurs optimales simplifient la manipulation et l'entretien.

Compromis économiques entre les longueurs standard et les longueurs sur mesure

Le choix entre des longueurs de tubes standard et des longueurs de tubes sur mesure implique de peser le coût, le délai de livraison et la performance. Les longueurs standard offrent des prix plus bas et une livraison plus rapide, mais peuvent ne pas correspondre parfaitement aux besoins du processus. Les longueurs personnalisées permettent un ajustement précis et une efficacité accrue, mais elles sont souvent associées à un supplément de prix et à des délais de livraison plus longs.

Les ingénieurs doivent déterminer pourquoi une longueur personnalisée est justifiée. Si le processus exige un contrôle étroit de la température ou un placement unique des zones, les gains de performance peuvent l'emporter sur le coût supplémentaire. En cas de modernisation, la mesure des besoins réels permet d'éviter des modifications coûteuses sur le terrain et garantit un ajustement correct.

Spécifications | Longueur standard | Longueur sur mesure |

|---|---|---|

Coût | Plus bas | 25-35% plus élevé |

Délai d'exécution | 2-3 semaines | 4-6 semaines |

Performance | Bon | Optimal |

En forme | Peut nécessiter une adaptation | Exactement |

Une matrice de décision stratégique aide les ingénieurs à choisir la meilleure option pour les applications de fours neufs et de modernisation.

La performance des tubes de quartz de longueur personnalisée dépend de la précision de l'ingénierie, de la flexibilité opérationnelle et de l'efficacité économique. Les ingénieurs obtiennent des résultats optimaux en utilisant des spécifications de longueur basées sur des données, ce qui permet d'équilibrer l'uniformité thermique, la durabilité, l'installation et le coût. Des études récentes de l'industrie mettent en évidence les principaux avantages :

Type de prestation | Description |

|---|---|

Ingénierie | Usinage de précision et consultation technique pour l'optimisation de la conception. |

Opérationnel | Prototypage rapide et gestion flexible de la production. |

Économique | Pas de politique de quantité minimale de commande soutient la fabrication en flux tendu. |

Les progrès de la fabrication, tels que la fusion à la flamme et les processus automatisés, améliorent encore la personnalisation et la fiabilité :

Type d'avancement | Description |

|---|---|

Fusion de flammes | Améliore l'uniformité et la clarté pour les applications robustes. |

Coupe de précision | Améliore la cohérence dimensionnelle et la qualité du produit. |

Fabrication automatisée | Amélioration de l'efficacité et de l'accessibilité. |

Nouvelles compositions de quartz | Améliore la résistance thermique et chimique dans des conditions extrêmes. |

Une approche stratégique de la sélection de la longueur des tubes garantit une performance constante du four et une valeur à long terme.

FAQ

Pourquoi une longueur de tube personnalisée améliore-t-elle l'efficacité énergétique du four ?

La longueur personnalisée du tube permet d'adapter la zone chauffée au procédé, ce qui réduit le gaspillage d'énergie. Les ingénieurs constatent une réduction de la consommation d'énergie pouvant aller jusqu'à 22% lorsque le tube s'adapte à la zone de traitement. Cette efficacité résulte de la réduction du chauffage inutile en dehors de la zone requise.

Conseil : Spécifiez la longueur du tube en fonction de la zone de traitement pour obtenir les meilleures économies d'énergie.

Pourquoi les ingénieurs devraient-ils éviter d'utiliser le tube de quartz le plus long disponible ?

Les tubes plus longs augmentent les contraintes thermiques et risquent d'être chauffés de manière inégale. Les données montrent que les tubes de plus de 2 500 mm présentent davantage de fissures et nécessitent une manipulation complexe. Les ingénieurs choisissent les longueurs optimales pour équilibrer la durabilité, l'uniformité et l'aspect pratique de l'installation.

Longueur du tube | Risque |

|---|---|

Optimal | Faible |

Trop long | Haut |

Pourquoi la longueur du tube influe-t-elle sur la fréquence et le coût de l'entretien ?

Des tubes plus courts simplifient le remplacement et réduisent les coûts de main-d'œuvre. Les programmes de maintenance fréquents bénéficient de longueurs de tubes gérables. Les ingénieurs choisissent des tubes plus courts pour les processus nécessitant des changements réguliers de tubes, réduisant ainsi le coût total de possession jusqu'à 40%.

Points clés :

Tubes courts : Manipulation plus facile

Coût inférieur : Moins de matériel

Remplacement plus rapide : Réduction des temps d'arrêt

Pourquoi le rapport entre la longueur et la zone chauffée est-il essentiel pour la durabilité du tube ?

Le rapport entre la longueur et la zone chauffée contrôle la distribution des contraintes pendant le cycle thermique. Les rapports entre 1,5 et 2,0 fois la zone chauffée augmentent la durée de vie de 30-40%. Les ingénieurs utilisent ce rapport pour éviter les fissures et maximiser la fiabilité.

Remarque : Un choix judicieux des rapports permet de réduire les arrêts non planifiés.

Pourquoi les contraintes d'installation influencent-elles la spécification de la longueur du tube ?

L'accès à l'installation, l'équipement de manutention et les règles de sécurité fixent les limites pratiques de longueur des tubes. Les ingénieurs tiennent compte de la largeur des portes et de l'espace disponible pour éviter les ruptures. Les fours industriels dotés d'un équipement adéquat permettent d'utiliser des tubes plus longs, tandis que les laboratoires exigent des longueurs plus courtes et plus faciles à gérer.

Contrainte | Impact sur la longueur |

|---|---|

Largeur de la porte | Limites Longueur maximale |

Matériel de manutention | Permet des tubes plus longs |

Lignes directrices en matière de sécurité | Limite les dimensions |