La découpe au laser devient plus rentable que les méthodes à lames de diamant pour la découpe des tubes de quartz lorsque le volume de production dépasse 8 000 tubes par an, que les exigences de qualité des arêtes atteignent les normes de polissage au feu ou que des géométries complexes sont requises. Les matériaux de haute pureté et les applications haut de gamme sont également à l'origine de ce changement, car la réduction des déchets et l'automatisation font baisser les coûts. La transition économique dépend à la fois de facteurs mesurables et de besoins d'application spécifiques, ce qui rend la découpe laser rentable pour la découpe de tubes en quartz dans de nombreux environnements de fabrication avancés.

Principaux enseignements

La découpe laser devient rentable pour la découpe de tubes de quartz lorsque la production dépasse 8 000 tubes par an, en raison des coûts moins élevés par tube et de la réduction de la main-d'œuvre.

L'automatisation de la découpe laser permet d'économiser jusqu'à 75% en coûts de main-d'œuvre, en permettant à un seul opérateur de gérer plusieurs machines, ce qui stimule la productivité et l'efficacité.

L'élimination de la finition secondaire grâce à la découpe laser permet d'économiser $8-$15 par tube, ce qui améliore l'homogénéité et réduit le temps de production global.

La découpe au laser permet d'obtenir des taux de rebut inférieurs (2-3%) par rapport aux méthodes utilisant des lames diamantées (8-12%), ce qui permet de réaliser des économies significatives sur le coût des matériaux au fil du temps.

La possibilité de créer des géométries complexes avec la découpe laser ouvre de nouveaux débouchés, ce qui en fait une option viable même pour la production de faibles volumes ou de prototypes.

Quand le volume de production justifie-t-il l'investissement dans un équipement de découpe au laser plutôt que dans un système de lames diamantées ?

Le volume de production joue un rôle essentiel dans la détermination de la rentabilité de la découpe laser. tube de quartz Le découpage devient alors le meilleur choix. Les fabricants doivent mettre en balance le nombre de tubes produits chaque année avec les investissements en équipement et les économies d'exploitation. La compréhension du seuil de rentabilité aide les décideurs à planifier la croissance et l'efficacité.

Analyse du seuil de rentabilité : 8 000-12 000 tubes Calcul du seuil annuel

Le seuil de rentabilité de la découpe laser des tubes de quartz se situe généralement entre 8 000 et 12 000 tubes par an. Les installations dont la production est inférieure à cette fourchette trouvent souvent les méthodes à lames diamantées plus économiques en raison des coûts initiaux moins élevés. Au fur et à mesure que la production augmente, les économies réalisées grâce à l'automatisation et à la réduction des taux de rebut commencent à compenser les investissements initiaux.

Lorsque la production annuelle de tubes atteint 8 000 à 12 000 tubes, le coût total par tube diminue considérablement avec les systèmes laser. Par exemple, les installations de lames diamantées peuvent coûter $17-23 par tube à ces volumes, alors que les systèmes laser peuvent réduire ce coût à $16-21 par tube. Ce changement résulte d'une réduction de la main-d'œuvre, d'une diminution du nombre de tubes rejetés et de l'élimination de la finition secondaire.

Cause | Effet |

|---|---|

Volume annuel de tubes plus élevé | Réduction du coût par tube grâce à la découpe au laser |

Automatisation et réduction des déchets | Amortissement plus rapide de l'investissement dans l'équipement |

Besoins en main-d'œuvre réduits | Augmentation de l'efficacité des coûts pour des volumes plus importants |

Réduction des coûts de main-d'œuvre : Réduction de 75% grâce à l'automatisation ($70 000-100 000 par an)

La découpe au laser des tubes en quartz est rentable et permet une réduction de 75% de la main d'œuvre directe par rapport aux méthodes utilisant des lames de diamant. Les opérateurs passent moins de temps sur chaque tube car l'automatisation prend en charge la majeure partie du processus. Ce changement permet à un seul ouvrier de superviser plusieurs machines, ce qui multiplie la productivité.

Les économies annuelles de main-d'œuvre peuvent atteindre $70 000 à $100 000 pour les installations produisant 10 000 tubes ou plus. Ces économies proviennent de la réduction du temps de travail, de la diminution des ajustements manuels et de la réduction des besoins en main-d'œuvre qualifiée pour la finition. Dans les régions où les salaires sont élevés, le seuil de rentabilité de l'adoption du laser diminue encore, ce qui rend l'automatisation intéressante à des niveaux de production inférieurs.

Principales économies de main-d'œuvre grâce à la découpe au laser :

75% réduction de la main d'œuvre directe

$70.000-$100.000 d'économies annuelles à des volumes optimaux

Un opérateur peut gérer plusieurs machines

Diminution du seuil de rentabilité dans les zones à hauts salaires

Élimination de la finition secondaire : $8-15 Économies par tube sur les bords polis au feu

La découpe au laser des tubes de quartz élimine la nécessité d'une finition secondaire en produisant des bords polis au feu en une seule étape. Les méthodes à lame diamantée nécessitent 8 à 15 minutes de finition manuelle par tube pour obtenir des résultats similaires. Cette étape supplémentaire ajoute $8-$15 au coût de chaque tube.

En supprimant la finition secondaire, les systèmes laser permettent non seulement d'économiser de l'argent, mais aussi d'améliorer la cohérence. Le processus garantit que chaque tube répond aux normes de qualité de la surface sans nécessiter de main-d'œuvre supplémentaire. Sur des milliers de tubes, ces économies s'accumulent rapidement et contribuent à un retour sur investissement plus rapide.

Changement de processus | Économies réalisées |

|---|---|

Élimination de la finition manuelle | $8-$15 économisé par tube |

Bords uniformément polis au feu | Meilleure qualité des produits, moins de retouches |

Traitement en une seule étape | Réduction de la main d'œuvre et accélération de la production |

Amortissement de l'investissement : retour sur investissement de 18 à 24 mois pour des volumes de production optimaux

Découpe laser rentable La découpe de tubes en quartz offre un retour sur investissement rapide lorsque les volumes de production sont élevés. Les installations qui traitent 10 000 tubes ou plus par an ont souvent des périodes de retour sur investissement de 18 à 24 mois. Ce retour sur investissement rapide résulte des économies réalisées en termes de main-d'œuvre, de rebuts et de finition.

Les coûts d'exploitation des systèmes laser restent compétitifs, en particulier avec les lasers à fibre à haut rendement énergétique. Ces systèmes consomment généralement de 6 à 10 kWh et coûtent environ $100-$160 par mois, alors que les lasers à CO2 peuvent coûter $200-$400 par mois. La réduction des dépenses d'énergie et de maintenance accélère encore le retour sur investissement.

Les points forts de la récupération du capital :

Retour sur investissement de 18 à 24 mois à des volumes optimaux

Réduction des coûts d'exploitation grâce à des lasers à haut rendement énergétique

Les économies réalisées sur la main-d'œuvre, les déchets et la finition permettent d'obtenir des résultats rapides.

Les installations peuvent réinvestir les économies réalisées dans la croissance ou les nouvelles technologies.

Quand les exigences de qualité des bords rendent-elles la découpe laser supérieure malgré un coût initial plus élevé ?

Les exigences en matière de qualité des arêtes déterminent souvent le choix entre le laser et les lames diamantées pour la découpe des tubes en quartz. De nombreuses industries ont besoin de surfaces qui répondent à des normes strictes en matière de douceur, de planéité et de propreté. Le processus de découpe au laser offre des avantages uniques qui en font la seule solution pratique pour les applications exigeantes.

Qualité des bords polis à la flamme : Ra 0.3-0.5μm inaccessible par finition mécanique

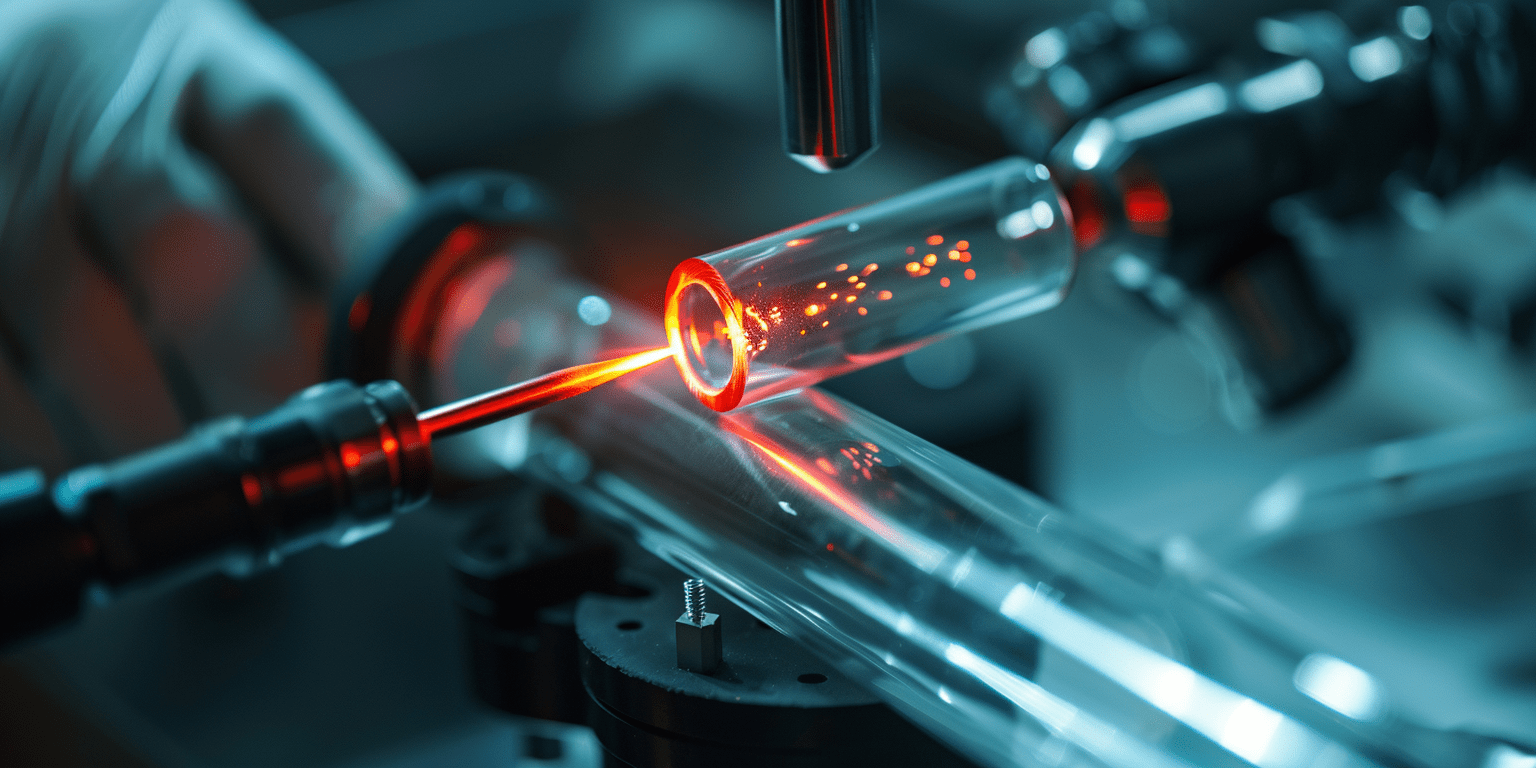

La découpe laser crée des arêtes polies au feu avec une rugosité de surface comprise entre Ra 0,3 et 0,5μm. La finition mécanique ne peut pas atteindre ce niveau de douceur, même avec un meulage important. Le processus de découpe au laser chauffe le tube de quartz jusqu'à son point de ramollissement, ce qui permet à la tension superficielle de lisser le bord en refroidissant.

De nombreux fabricants choisissent le laser pour des applications où la qualité des bords influe sur les performances du produit. Les tubes dont les bords sont polis au feu résistent à la fissuration et à la contamination, ce qui est essentiel dans les laboratoires et les environnements de semi-conducteurs. Le processus de découpe au laser élimine également la nécessité d'un polissage manuel fastidieux, ce qui permet d'économiser de la main-d'œuvre et d'améliorer l'homogénéité.

Principaux avantages des bords polis au feu :

La finition Ra 0,3-0,5μm améliore la durabilité.

Aucun polissage manuel n'est nécessaire

Qualité constante sur tous les tubes

Applications optiques : exigences en matière de planéité λ/10 et de transmission UV (200-400nm)

Les applications optiques exigent des normes extrêmement élevées en matière de planéité et de transmission des UV. Le processus de découpe au laser permet d'obtenir une planéité de λ/10 et une rugosité de surface inférieure à 5nm Ra, que les méthodes mécaniques ne peuvent égaler. Les tubes utilisés en optique doivent transmettre plus de 80% de lumière UV à 185nm et plus de 85% à 250nm, avec un parallélisme inférieur à 3 minutes d'arc.

Paramètres | Exigence |

|---|---|

Transmittance UV | >80% à 185nm (JGS1) |

>85% à 250nm (JGS2) | |

Rugosité de la surface | Ra <5nm pour les applications optiques |

Parallélisme | <3 arc minutes |

Stabilité thermique | Jusqu'à 1 100 °C |

La découpe au laser permet aux fabricants de répondre à ces spécifications strictes. Les tubes traités par découpe laser conservent une grande clarté optique et une géométrie précise. Cette capacité ouvre la voie à des marchés de pointe, tels que la photonique et les instruments d'analyse.

Traitement sans contamination : Normes de qualité pour les semi-conducteurs et les produits pharmaceutiques

Les industries des semi-conducteurs et des produits pharmaceutiques ont besoin de tubes en quartz sans contamination. Le processus de découpe au laser évite tout contact avec des outils métalliques, ce qui empêche l'introduction de particules métalliques. Les méthodes utilisant des lames de diamant laissent souvent des résidus qui doivent être éliminés par un nettoyage à l'acide, ce qui augmente les coûts et les risques.

La découpe au laser produit des tubes prêts à être utilisés dans des environnements propres. Les fabricants bénéficient d'une réduction des étapes de nettoyage et d'une amélioration de la sécurité des produits. Le processus de découpe au laser permet également de documenter les normes de qualité, ce qui est essentiel pour la conformité dans les industries réglementées.

Résumé du contrôle de la contamination :

Pas de résidus métalliques de la découpe au laser

Disponibilité immédiate pour l'utilisation en salle blanche

Soutien d'une documentation stricte sur la qualité

Économie du marché haut de gamme : les marges plus élevées du 40-60% justifient l'adoption d'un volume plus faible

Les marchés haut de gamme récompensent les fabricants qui offrent une qualité de bord supérieure et un contrôle de la contamination. Le procédé de découpe au laser permet d'accéder à ces marchés en répondant à des spécifications qui permettent de dégager des marges plus élevées. Même à des volumes de production plus faibles, la valeur ajoutée justifie l'investissement initial dans la technologie laser.

Les fabricants peuvent proposer des tubes spécialisés pour des applications optiques, semi-conductrices et pharmaceutiques. Ces produits se vendent à des prix supérieurs, ce qui compense le coût plus élevé du processus de découpe au laser. La capacité à répondre à des exigences élevées permet aux entreprises d'élargir leur clientèle et d'accroître leur rentabilité.

Cause | Effet |

|---|---|

Qualité supérieure des bords | Accès aux marchés haut de gamme |

Zéro contamination | Des prix plus élevés pour les produits |

Processus de découpe au laser | Justification de l'investissement pour les faibles volumes |

Quand la découpe laser offre-t-elle des temps de cycle plus rapides que les méthodes à lames diamantées pour les tubes en quartz ?

Découpe au laser se distingue par sa rapidité et son efficacité dans le traitement des tubes de quartz. Les fabricants comparent souvent les durées totales de traitement pour déterminer la méthode la mieux adaptée à leurs besoins. Les sections suivantes décomposent la comparaison, en soulignant les domaines dans lesquels les systèmes laser offrent des résultats plus rapides et une plus grande productivité.

Analyse complète du flux de travail : 8-12 secondes pour le laser contre 13-23 minutes pour la lame diamantée.

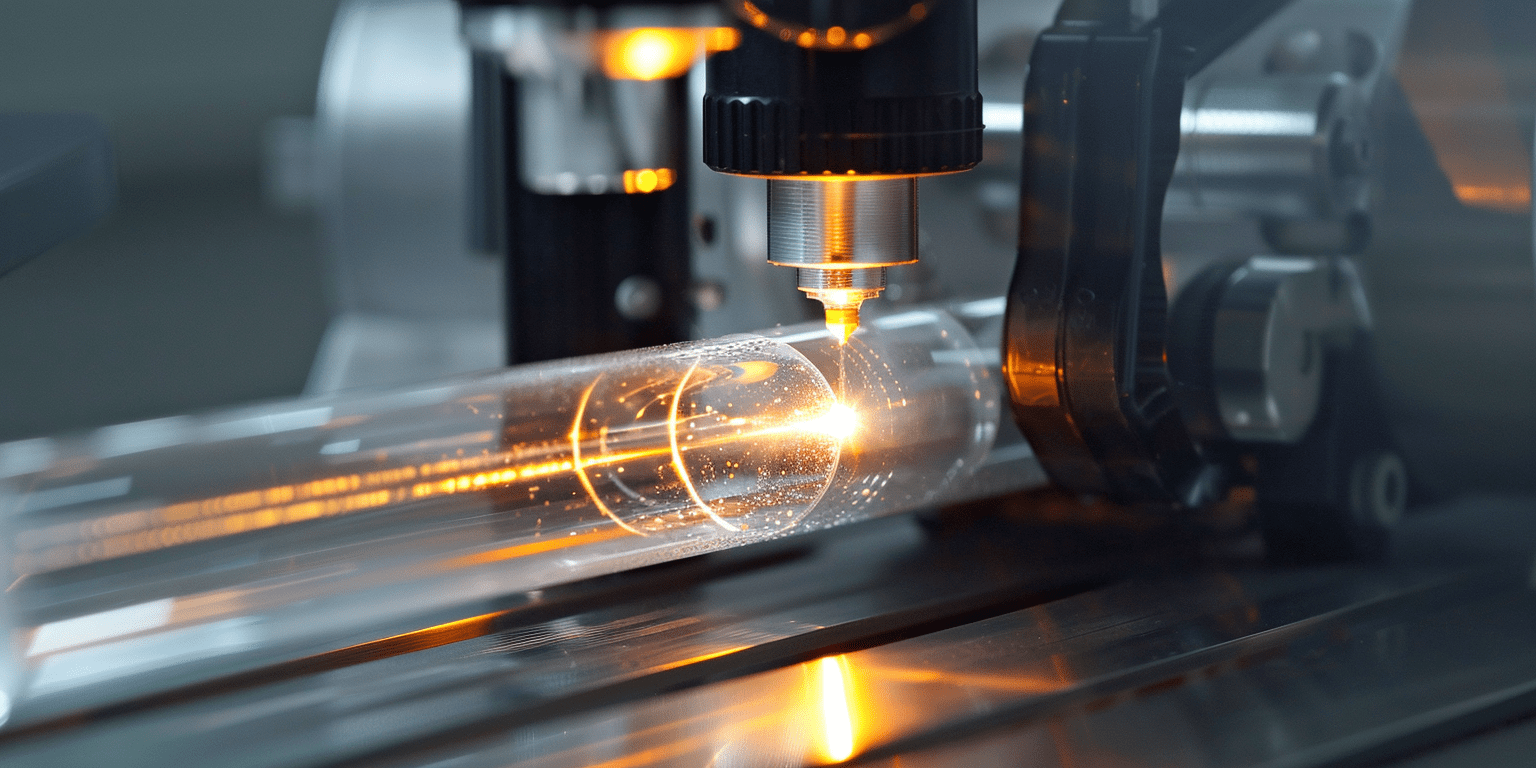

Les systèmes laser réalisent une coupe complète du tube en seulement 8 à 12 secondes, alors que les méthodes à lames de diamant nécessitent 13 à 23 minutes pour la même tâche. Cette différence devient encore plus significative si l'on tient compte de la configuration, de la coupe, de la finition et de l'inspection. L'efficacité de la découpe au laser augmente à mesure que l'automatisation réduit les interventions manuelles et que le processus élimine de nombreuses étapes fastidieuses.

Une comparaison directe montre que les opérations relatives aux disques diamantés comportent plusieurs étapes. Les opérateurs doivent régler l'équipement, contrôler la coupe et effectuer la finition secondaire. Les systèmes laser, quant à eux, rationalisent le flux de travail en combinant la découpe et la finition en une seule étape.

Étape | Le temps du laser | Lame de diamant Temps |

|---|---|---|

Mise en place | 1-2 min | 2-3 min |

Découpage | 8-12 sec | 5-8 min |

Finition | 0 | 8-15 min |

L'inspection | 2-3 min | 2-3 min |

Points clés :

Laser : 8-12 secondes par tube

Lame diamantée : 13-23 minutes par tube

Le laser combine la découpe et la finition

Élimination de la finition secondaire : 8 à 15 minutes gagnées grâce aux bords polis au feu

La découpe au laser élimine la nécessité d'une finition secondaire, ce qui permet de gagner 8 à 15 minutes par tube. Ce changement est dû à l'arête polie au feu produite pendant le processus laser. La coupe nette et précise signifie qu'il n'est pas nécessaire de procéder à un meulage ou à un polissage supplémentaire.

Les découpeurs de tubes au laser offrent une grande précision et une grande flexibilité, ce qui accroît l'efficacité.

Le processus produit des coupes qui ne nécessitent pas de traitement supplémentaire, ce qui réduit la durée totale du cycle de production.

Des coupes nettes et précises éliminent les restes de matériaux, ce qui rationalise le flux de travail et minimise les déchets.

Les fabricants bénéficient d'un calendrier plus prévisible et de coûts de main-d'œuvre réduits. L'élimination des étapes de finition manuelle améliore également l'homogénéité et la qualité des produits.

Phrases de synthèse :

Aucune finition manuelle n'est nécessaire

Bords uniformément polis au feu

Cycles de production plus courts

Chargement automatisé Avantages : 85-90% Temps d'arrêt permettant la supervision de plusieurs systèmes

L'automatisation des systèmes de découpe laser permet aux opérateurs de superviser plusieurs machines à la fois. Le temps d'intervention augmente jusqu'à 85-90%, ce qui libère les travailleurs qualifiés pour d'autres tâches. Ce niveau d'automatisation contraste avec les opérations de découpe au diamant, qui nécessitent des ajustements manuels constants et une surveillance.

Les systèmes laser peuvent fonctionner en dehors des heures de travail, ce qui augmente encore la productivité. Les opérateurs chargent les tubes bruts dans le système, et la machine se charge du positionnement, de la découpe et du déchargement. Cette approche réduit la nécessité d'une supervision permanente et permet d'augmenter le rendement.

Les opérateurs supervisent plusieurs machines

Intervention manuelle minimale

Augmentation de la productivité en dehors des heures de travail

Les systèmes automatisés améliorent l'efficacité et réduisent les coûts de main-d'œuvre. Les installations peuvent augmenter leur production sans ajout de personnel, ce qui fait de la découpe laser un choix judicieux pour les activités en expansion.

Multiplication du rendement : 2 à 2,5 fois la production quotidienne dans le cadre des heures de travail existantes

Les systèmes de découpe au laser multiplient la production quotidienne de tubes de 2 à 2,5 fois par rapport aux méthodes utilisant des lames de diamant. Cette augmentation est due à des temps de cycle plus rapides et à une réduction du travail manuel. Les installations peuvent atteindre un rendement plus élevé sans avoir à prolonger les équipes ou à embaucher des travailleurs supplémentaires.

Cause | Effet |

|---|---|

Des cycles plus rapides | Plus de tubes produits par équipe |

Moins de travail manuel | Les opérateurs gèrent plus de machines |

Automatisation | Efficacité et rendement accrus |

Les fabricants constatent des gains immédiats de productivité et des économies de coûts. La possibilité d'augmenter la production dans le cadre des heures de travail existantes fait de la découpe laser une option attrayante pour les installations qui souhaitent augmenter leur capacité.

Points clés :

2 à 2,5 fois plus de tubes par jour

Pas besoin d'équipes supplémentaires

Une plus grande efficacité avec le personnel actuel

Quand la découpe laser réduit-elle suffisamment le taux de rebut pour compenser le coût plus élevé de l'équipement pour les tubes en quartz ?

Les taux de rebut jouent un rôle majeur dans le coût total de la production de tubes de quartz. De nombreux fabricants cherchent à réduire les déchets, en particulier lorsqu'ils travaillent avec des matériaux de haute pureté ou coûteux. La technologie laser offre un avantage certain en minimisant les défauts et en améliorant la cohérence.

Comparaison du taux de rebut : rejet des lames diamantées 2-3% Laser vs. 8-12%

Les systèmes laser atteignent systématiquement des taux de rebut compris entre 21 et 31 TTP3T, tandis que les méthodes à lame diamantée entraînent souvent des rejets de 81 à 121 TTP3T. Cette différence signifie qu'il y a moins de tubes gaspillés et que les coûts des matériaux diminuent. Sur une année, l'impact de cette réduction devient significatif pour n'importe quelle opération.

Les opérateurs qui utilisent des lames diamantées sont confrontés à un risque plus élevé d'écaillage, de fissuration et d'erreurs dimensionnelles. La découpe au laser élimine la plupart de ces problèmes en utilisant des méthodes précises et sans contact. Des données provenant de plusieurs installations montrent que le passage au laser peut réduire les rebuts annuels de 75%.

Taux de rebut inférieurs avec le laser : 2-3% contre 8-12%

Moins de défauts et moins de déchets

Qualité constante pour tous les cycles de production

Calcul des économies annuelles : $12 000-30 000 pour une production de 5 000-10 000 tubes

L'impact financier de la réduction des taux de rebut s'accumule rapidement. Pour les installations produisant 5 000 à 10 000 tubes par an, l'adoption du laser peut permettre d'économiser de 1 4 T 12 000 à 1 4 T 30 000 par an. Ces économies proviennent de la réduction des pertes de matières premières et du temps consacré aux retouches.

Une opération typique avec des lames diamantées peut perdre 800 tubes sur 10 000 en raison de défauts, alors qu'un système laser n'en perdrait qu'environ 250. Avec un coût moyen de $35 par tube, cette différence équivaut à $19 250 d'économies. Les chiffres sont encore plus importants pour les tubes de qualité supérieure ou spécialisés.

Cause | Effet |

|---|---|

Taux de rebut inférieur | Réduction des coûts des matériaux |

Moins de défauts | Moins de retouches et un meilleur rendement |

Précision du laser | Économies annuelles de $12 000-$30 000 |

Élimination de la variabilité de l'opérateur : La cohérence de la CNC réduit 60-75% des défauts

Les systèmes laser utilisent des commandes CNC pour maintenir les mêmes paramètres de coupe pour chaque tube. Cette approche élimine la variabilité due aux opérations manuelles. Par conséquent, 60% à 75% de défauts causés par l'erreur humaine disparaissent.

La découpe manuelle à l'aide de lames diamantées dépend de la compétence et de l'attention de l'opérateur. La fatigue ou de petites erreurs peuvent entraîner des taux de rejet plus élevés. L'automatisation par laser garantit que chaque tube répond aux mêmes normes, poste après poste.

La commande CNC élimine les erreurs de manipulation

Un processus stable réduit les taux de défaut

Une qualité fiable améliore les délais de livraison

Premium Material Economics : Les tubes de haute pureté amplifient l'impact sur le coût de la ferraille

Les tubes de quartz de haute pureté coûtent souvent entre $80 et $150 l'unité. Les taux de rebut ont un impact financier beaucoup plus important dans ces cas. La technologie laser est d'autant plus précieuse qu'elle protège les matériaux coûteux contre les pertes inutiles.

Une installation produisant 3 000 tubes de haute pureté avec un taux de rebut de 10% perdrait $30 000 rien qu'en matériaux. En passant au laser et en réduisant le taux de rebut à 3%, la perte tombe à $7 200. Cette différence de 1 4 T 22 800 peut compenser les coûts d'équipement plus élevés et améliorer la rentabilité.

Facteur clé | Résultat |

|---|---|

Valeur élevée du tube | Des économies plus importantes grâce à la réduction des déchets |

Précision du laser | Protège les matériaux de qualité supérieure |

Des taux de rebut plus faibles | Un retour sur investissement plus rapide |

Quand la découpe de géométries complexes rend-elle le laser plus économique que le disque diamanté pour les tubes en quartz ?

La découpe de géométries complexes fait souvent du laser le seul choix pratique et économique pour les tubes de quartz. Les fabricants sont confrontés à des défis lorsqu'il s'agit de produire des angles, des spirales ou des caractéristiques internes complexes que les méthodes traditionnelles à lame diamantée ne peuvent pas réaliser. La possibilité de créer des formes avancées ouvre de nouvelles opportunités pour la conception de produits et le prototypage rapide.

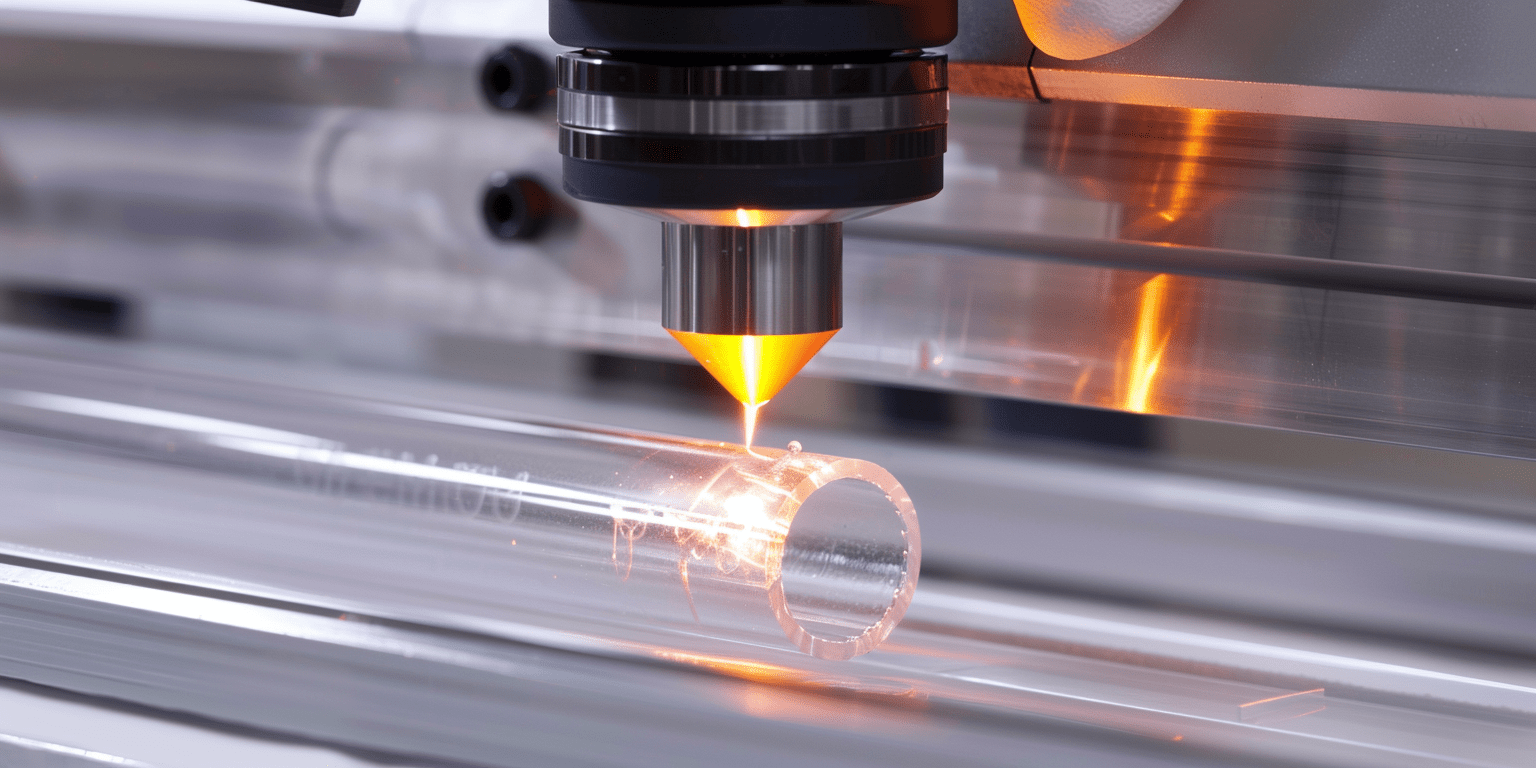

Capacité de coupe angulaire : coupes de 15 à 45° impossibles à réaliser avec les lames diamantées standard

Les systèmes laser excellent dans la production de coupes angulaires entre 15 et 45 degrés, ce que les dispositifs à lame diamantée standard ne peuvent pas faire. Cette capacité permet aux fabricants de répondre à des exigences de conception uniques pour des applications telles que les hublots de four ou les fenêtres optiques. La précision de la découpe au laser garantit que chaque angle reste constant d'un cycle de production à l'autre.

La découpe au laser permet de réaliser des dessins complexes, des angles vifs et des caractéristiques hors axe. Les opérateurs peuvent programmer le système pour obtenir des détails fins et des bords biseautés, ce qui est difficile, voire impossible, avec les méthodes mécaniques. Les lasers tubulaires offrent également une grande précision pour les profils complexes, ce qui les rend idéaux pour les besoins d'ingénierie avancés.

Coupes angulaires de 15 à 45° réalisées au laser

Possibilité d'angles vifs et de détails fins

Des résultats cohérents d'un lot à l'autre

Les fabricants acquièrent un avantage concurrentiel en proposant des produits aux géométries avancées. Les avantages de la découpe laser sont la flexibilité, la rapidité et la capacité à répondre à des spécifications exigeantes.

Éviter les coûts des montages personnalisés : $2.000-8.000 économisés grâce à la programmation CNC

La technologie laser élimine la nécessité de recourir à des montages personnalisés onéreux, qui peuvent coûter entre $2 000 et $8 000 par réglage pour les systèmes à lames diamantées. Au lieu de cela, les opérateurs utilisent la programmation CNC pour ajuster les trajectoires de coupe aux nouvelles géométries. Cette approche réduit à la fois les délais et l'investissement initial.

Avec le laser, les fabricants peuvent passer rapidement d'une conception à l'autre en mettant à jour les instructions du logiciel. Cette flexibilité permet un prototypage rapide et une production en petites séries sans les retards liés à la fabrication des fixations. Les données montrent que le passage au laser permet d'économiser des milliers de dollars par projet, en particulier pour les commandes de faible volume ou personnalisées.

Point clé | Cause | Effet |

|---|---|---|

Pas de fixation nécessaire | La programmation de la CNC remplace le matériel | Coûts d'installation réduits |

Modifications rapides de la conception | Ajustements par logiciel | Délai d'exécution plus court |

Réduction des coûts | Pas d'investissement dans les installations | $2,000-$8,000 économisés par projet |

Les méthodes et techniques de découpe au laser présentent un avantage économique évident pour les travaux complexes. Les fabricants peuvent répondre aux demandes des clients plus rapidement et avec moins de risques financiers.

Géométrie en spirale et en courbe : Applications impossibles avec la coupe mécanique

La découpe au laser permet de créer des spirales, des courbes et des caractéristiques internes que les méthodes mécaniques ne peuvent égaler. Les lasers pour tubes peuvent découper des profils complexes avec une grande précision, ce qui les rend adaptés aux réacteurs pharmaceutiques, aux tubes de mélange et aux équipements de laboratoire personnalisés. Ces formes nécessitent souvent des courbes continues ou des chicanes internes que les lames de diamant ne peuvent pas produire.

Les concepteurs bénéficient de la liberté de créer des contours complexes et des microcaractéristiques. Les systèmes laser offrent une précision exceptionnelle pour les coupes très fines, ce qui favorise la recherche et le développement avancés. Le processus permet également de produire des caractéristiques uniques, telles que des découpes biseautées ou elliptiques, en une seule opération.

Les coupes en spirale et courbes ne sont possibles qu'avec le laser

Caractéristiques internes et micro-détails réalisés

Soutien au développement de produits avancés

La capacité à produire ces géométries élargit la gamme de produits qu'un fabricant peut offrir. Cette valeur stratégique aide les entreprises à pénétrer de nouveaux marchés et à servir des industries spécialisées.

Économie de l'unité unique : Le laser justifié même pour les quantités de prototypes

La découpe laser s'avère économique, même pour la production de pièces uniques ou de prototypes. Contrairement aux méthodes de découpe au diamant, qui nécessitent des montages et des installations coûteux, les systèmes laser peuvent produire des pièces uniques avec une préparation minimale. Cette capacité de prototypage rapide permet d'accélérer l'innovation et de raccourcir les délais de mise sur le marché.

Les fabricants tirent plusieurs avantages de cette approche. La découpe au laser offre une grande rapidité d'exécution, une grande liberté de conception et un bon rapport coût-efficacité grâce à l'optimisation de l'utilisation des matériaux. La rapidité d'exécution, y compris la livraison en une nuit pour les commandes urgentes, devient possible pour les formes personnalisées et les géométries complexes.

Bénéfice | Description |

|---|---|

Fonctionnement très rapide | Des délais d'exécution plus courts par rapport à l'usinage traditionnel |

Liberté de conception | Géométries complexes et caractéristiques internes faciles à réaliser |

Rentabilité | Plusieurs pièces coupées à partir d'un seul tube, ce qui permet de gagner du temps et d'économiser du matériel |

Si certains peuvent considérer les inconvénients de la découpe laser, tels que des coûts d'équipement initiaux plus élevés, la capacité à fournir rapidement des prototypes et des pièces personnalisées l'emporte souvent sur ces préoccupations. Cette capacité favorise l'innovation et renforce les relations avec les clients.

La découpe au laser devient plus rentable que les méthodes de découpe au diamant lorsque le volume de production, la qualité des arêtes et les exigences en matière de géométrie correspondent à ses points forts. Les installations tirent le meilleur parti du laser lorsqu'elles ont besoin d'un débit élevé, d'une finition des arêtes de qualité supérieure ou de formes complexes. Le procédé laser réduit également les rebuts et permet des applications haut de gamme.

Les décideurs devraient utiliser ces étapes pour évaluer leurs propres opérations :

Comparer les coûts totaux, la précision et l'efficacité de chaque méthode de coupe.

Examiner les besoins du projet, tels que la qualité de la coupe, l'épaisseur du quartz et la quantité de tubes.

Les avantages uniques du laser et de la lame diamantée sont mis en balance afin de déterminer la solution la mieux adaptée.

Le laser se distingue par sa capacité à fournir des résultats cohérents, à réduire le travail manuel et à ouvrir l'accès à de nouveaux marchés. En évaluant ces facteurs, les fabricants peuvent décider si le laser est le bon investissement pour leurs besoins en matière de découpe de tubes de quartz.

FAQ

Pourquoi la découpe laser réduit-elle les taux de rebut dans la production de tubes de quartz ?

La découpe au laser utilise des méthodes précises, sans contact. Cela réduit l'écaillage et la fissuration, qui se produisent souvent avec les outils mécaniques. Des taux de rebut plus faibles signifient moins de matériaux gaspillés et un rendement global plus élevé.

Un processus précis réduit les défauts

Une qualité constante améliore le rendement

Moins de déchets permet d'économiser de l'argent

Pourquoi les fabricants choisissent-ils la découpe laser pour les géométries complexes ?

Les systèmes laser peuvent couper des angles, des spirales et des caractéristiques internes que les lames diamantées ne peuvent pas réaliser. La programmation CNC permet d'effectuer des changements rapides sans avoir recours à des montages coûteux. Cette flexibilité permet un prototypage rapide et des conceptions personnalisées.

Raison | Effet |

|---|---|

Programmation CNC | Modifications rapides de la conception |

Pas de fixation nécessaire | Coûts d'installation réduits |

Formes avancées | Nouvelles opportunités de produits |

Pourquoi la découpe laser est-elle privilégiée pour les applications optiques ou de haute pureté ?

La découpe au laser évite tout contact avec le métal, ce qui empêche toute contamination. Le processus crée des bords polis au feu avec Ra 0,3-0,5μm, répondant à des normes optiques et de propreté strictes. Cela permet une utilisation dans les industries des semi-conducteurs et des produits pharmaceutiques.

Pas de résidus métalliques

Conforme aux normes optiques

Prêt pour une utilisation en salle blanche

Pourquoi l'automatisation du laser réduit-elle les coûts de main-d'œuvre dans la découpe des tubes ?

L'automatisation des lasers permet de réduire le temps d'intervention de 75%. Un seul opérateur peut gérer plusieurs machines à la fois. Cette efficacité permet de réduire les coûts de main-d'œuvre et d'augmenter la productivité.

Facteur | Résultat |

|---|---|

Automatisation | Moins de travail manuel |

Utilisation multi-systèmes | Productivité accrue |

Moins d'opérateurs | Diminution des frais de main-d'œuvre |

Pourquoi la découpe au laser offre-t-elle des temps de cycle plus courts que les méthodes de découpe à la lame de diamant ?

Les systèmes laser coupent et finissent les tubes en 8 à 12 secondes. Les méthodes à lames diamantées prennent de 13 à 23 minutes, y compris l'installation et la finition. Des cycles plus rapides permettent de produire plus de tubes par jour.

8-12 secondes par tube

Pas de finition secondaire

Une production journalière plus élevée