L'efficacité photovoltaïque des grands tubes de quartz permet d'augmenter la production et de réduire la consommation d'énergie dans l'industrie de l'énergie solaire. Les tubes de quartz pour la fabrication de produits photovoltaïques permettent aux usines d'augmenter leur rendement et de réduire leurs coûts en utilisant des tubes de quartz de haute qualité avec un diamètre précis et des tubes de quartz avancés. Les fabricants choisissent des tubes de quartz fabriqués à partir de quartz de haute pureté pour obtenir une qualité constante et des performances stables. L'industrie de l'énergie solaire s'appuie sur les tubes de quartz pour la production photovoltaïque parce qu'ils améliorent la qualité des produits, comme le montre le tableau ci-dessous :

Bénéfice | Impact sur la qualité des produits |

|---|---|

Efficacité | Améliore l'efficacité des appareils fonctionnant à l'énergie solaire |

Stabilité | Améliore la stabilité du processus de production |

Pureté chimique | Garantir des niveaux de pureté élevés dans les matériaux semi-conducteurs |

Transmissivité | Augmente l'absorption de la lumière et l'efficacité de la conversion |

Résistance à la chaleur | Résiste à des températures élevées pendant la fabrication |

Principaux enseignements

Les grands tubes de quartz augmentent l'efficacité de la production en permettant aux usines de traiter plus de polysilicium par cycle, ce qui permet d'augmenter la production jusqu'à 67%.

L'utilisation de tubes plus grands réduit la consommation d'énergie de 23%, ce qui permet aux fabricants de panneaux solaires de réaliser d'importantes économies.

Le maintien de l'uniformité thermique dans les grands tubes améliore la qualité du produit, ce qui se traduit par une diminution des défauts et une augmentation des rendements.

Le choix du bon diamètre de tube permet d'aligner la taille des lots de production sur l'équipement, ce qui améliore l'efficacité globale et réduit les déchets.

Les tubes en quartz de haute pureté empêchent toute contamination, ce qui garantit des performances fiables et une efficacité constante des cellules solaires.

Comment l'augmentation du diamètre des tubes de 300 mm à plus de 400 mm améliore-t-elle le rendement de la production de polysilicium ?

L'augmentation du diamètre de tubes de quartz pour la production de semi-conducteurs joue un rôle essentiel dans l'amélioration de l'efficacité de la production solaire. Des tubes plus grands permettent aux usines de traiter davantage de silicium polycristallin à chaque cycle, ce qui se traduit par une augmentation du rendement et une réduction des coûts énergétiques. Cette section explique comment le diamètre des tubes affecte la capacité des tiges de semence, la consommation d'énergie et l'efficacité thermique dans la production solaire.

Capacité des tiges de semences en fonction de la surface transversale du tube

Les usines utilisent des tubes de quartz pour la fabrication de semi-conducteurs afin de cultiver des tiges de silicium polysilicium pour les cellules solaires. Lorsque le diamètre du tube passe de 300 mm à 400 mm, la section transversale augmente, ce qui permet d'insérer plus de bâtonnets de semence dans chaque tube. Ce changement augmente directement le nombre de bâtonnets de 18-24 à 30-40 par cycle, ce qui augmente la production solaire.

La plus grande section transversale permet aux fabricants de panneaux solaires de produire jusqu'à 100 kg de silicium polycristallin par cycle, contre 60 kg seulement pour les tubes plus petits. Cette augmentation du débit de 67% permet de répondre à la demande croissante de panneaux solaires. L'espacement optimal entre les tiges améliore également l'efficacité en assurant un flux de gaz et une distribution de la chaleur uniformes.

Points clés :

Des tubes de quartz plus grands, destinés aux semi-conducteurs, augmentent la capacité des tiges de semence.

Le débit augmente de 67% avec des tubes de 400 mm.

L'espacement uniforme permet d'augmenter l'efficacité solaire.

Réduction de la consommation d'énergie spécifique grâce à l'optimisation de la géométrie

Les usines solaires bénéficient d'une optimisation de la géométrie lorsqu'elles utilisent des tubes de quartz plus grands pour la production de semi-conducteurs. La surface de la paroi du tube augmente de façon linéaire, mais le volume intérieur croît avec le carré du diamètre. Cette relation permet à la chaleur d'atteindre plus efficacement toutes les tiges de semence, réduisant ainsi l'énergie nécessaire à la production de silicium polycristallin.

Les données montrent que les tubes de 400 mm fonctionnent à 85 kWh par kilogramme de silicium polycristallin, alors que les tubes de 300 mm nécessitent 110 kWh par kilogramme. Cette économie d'énergie de 23% se traduit par une réduction significative des coûts pour les fabricants de produits solaires. La réduction de la consommation d'énergie contribue également à la réalisation des objectifs de développement durable de l'industrie solaire.

Diamètre du tube | Taille du lot (kg) | Consommation d'énergie (kWh/kg) | Gain de débit (%) |

|---|---|---|---|

300mm | 60 | 110 | Base de référence |

400mm | 100 | 85 | +67% |

Limites d'efficacité thermique à des diamètres extrêmes supérieurs à 450 mm

Les fabricants de panneaux solaires envisagent parfois d'utiliser des tubes de quartz encore plus grands pour la production de semi-conducteurs, afin d'augmenter encore la production de silicium polycristallin. Toutefois, les tubes d'un diamètre supérieur à 450 mm se heurtent à des limites d'efficacité thermique. L'épaisseur de la paroi doit augmenter pour maintenir la résistance, ce qui ajoute de la masse thermique et ralentit les cycles de chauffage et de refroidissement.

Cette masse supplémentaire réduit les gains d'efficacité obtenus avec des augmentations modérées du diamètre. Les usines peuvent être confrontées à des temps de cycle plus longs et à une consommation d'énergie plus élevée, ce qui peut contrebalancer les avantages de lots plus importants. Les fabricants doivent trouver un équilibre entre la taille des tubes et l'efficacité globale de la production solaire pour obtenir les meilleurs résultats.

Résumé :

Les tubes de plus de 450 mm nécessitent des parois plus épaisses, ce qui augmente la masse thermique.

Les gains d'efficacité diminuent en raison du ralentissement du chauffage et du refroidissement.

Le diamètre optimal du tube maximise le débit solaire et les économies d'énergie.

Comment les tubes de quartz de grand diamètre améliorent-ils les multiples méthodes de production de polysilicium ?

Grand diamètre tubes de quartz jouent un rôle essentiel dans l'amélioration de l'efficacité de divers procédés de fabrication du polysilicium. Ces tubes permettent d'augmenter la taille des lots, d'améliorer la gestion thermique et de garantir une qualité de produit plus constante. Les fabricants constatent des gains significatifs en termes de rendement et d'économies lorsqu'ils optimisent le diamètre des tubes pour chaque méthode de production.

Économie de la taille des lots selon les méthodes Siemens, FBR et UMG

Les fabricants utilisent de grands tubes de quartz pour augmenter la taille des lots chez Siemens, réacteur à lit fluidisé (FBR) et de silicium de qualité métallurgique améliorée (UMG). Lorsque le diamètre du tube passe de 300 à 400 mm, les réacteurs Siemens peuvent traiter jusqu'à 100 kg de polysilicium par cycle, contre seulement 60 kg dans des tubes plus petits. Ce changement entraîne une augmentation de 67% du débit et une réduction de 23% de la consommation d'énergie.

Les tubes plus grands profitent également aux méthodes FBR et UMG. Les réacteurs FBR dotés de tubes de 400 à 450 mm ont une efficacité de contact gaz-solide supérieure de 45%, tandis que les systèmes de raffinage UMG traitent des lots allant jusqu'à 120 kg, ce qui permet de doubler la production par rapport aux installations plus petites. Ces améliorations aident les fabricants à réduire la consommation d'énergie spécifique et les coûts d'exploitation.

Méthode | Diamètre du tube | Taille du lot (kg) | Gain de débit (%) | Économies d'énergie (%) |

|---|---|---|---|---|

Siemens | 400mm | 100 | +67% | 23% |

FBR | 400-450mm | 80-120 | +45% | 29% |

UMG | 350-400mm | 80-120 | +100% | 29% |

Les fabricants qui adoptent des tubes de grand diamètre dans leurs processus de fabrication voient leur rendement augmenter et leurs coûts énergétiques diminuer. Ces avantages économiques favorisent l'adoption de tubes de plus grand diamètre dans l'ensemble de l'industrie solaire.

Amélioration de l'efficacité de la fluidisation dans les tubes FBR de grand diamètre

Les réacteurs à lit fluidisé s'appuient sur un contact gaz-solide efficace pour produire du polysilicium de haute pureté. Les tubes de quartz de grand diamètre, en particulier ceux de 400 à 450 mm, créent une vitesse de fluidisation optimale, qui améliore le mélange des gaz et des particules de silicium. Cette conception permet aux réacteurs de fonctionner à une vitesse comprise entre 0,8 et 1,2 mètre par seconde, ce qui permet d'obtenir des débits de gaz à l'échelle de la production.

L'amélioration de la fluidisation permet une meilleure utilisation des précurseurs et un rendement plus élevé en silicium. Les fabricants signalent que des tubes plus grands réduisent la décomposition incomplète du trichlorosilane, ce qui diminue les déchets et la consommation d'énergie. Ces changements se traduisent par une qualité de produit plus constante et une plus grande efficacité globale des processus de fabrication.

Points clés :

Les grands tubes améliorent le contact gaz-solide dans les réacteurs FBR.

La vitesse de fluidisation optimale augmente le rendement du silicium.

La réduction des déchets et de la consommation d'énergie améliore l'efficacité des processus.

Les fabricants qui adoptent des tubes de grand diamètre dans leurs systèmes FBR bénéficient d'un fonctionnement plus fluide et d'une production plus importante, ce qui favorise la croissance de la fabrication de produits solaires.

Impact de l'uniformité thermique sur l'efficacité de l'utilisation des précurseurs

L'uniformité thermique à l'intérieur des tubes de quartz influe sur l'efficacité de la transformation des précurseurs en polysilicium. Les tubes de grand diamètre maintiennent les différences de température à ±8°C dans la zone chauffée, contre ±15°C dans les tubes plus petits. Cette stabilité garantit qu'une plus grande partie du matériau précurseur se transforme en silicium utilisable, ce qui augmente le rendement et réduit les déchets.

Les fabricants constatent une réduction de 15-22% de la consommation de silicium par kilogramme de produit lorsqu'ils utilisent des tubes de grande taille. Cette amélioration permet de réduire les coûts et de soutenir les processus de fabrication durables. Des conditions thermiques constantes permettent également d'éviter les défauts, ce qui contribue à maintenir une qualité élevée des produits.

Bénéfice | Description |

|---|---|

Résistance aux hautes températures | Résiste jusqu'à 1250°C sans déformation ni fissure. |

Résistance à la corrosion | Résiste aux acides, alcalis et autres substances corrosives. |

Transmittance lumineuse élevée | Transmet efficacement la lumière des ultraviolets aux infrarouges. |

Faible coefficient de dilatation thermique | Maintient la stabilité dimensionnelle lors des changements de température. |

Les fabricants qui mettent l'accent sur l'uniformité thermique dans leurs processus de fabrication obtiennent une meilleure utilisation des précurseurs, un rendement plus élevé et une meilleure fiabilité des produits.

Comment les grands tubes d'extraction de Czochralski accélèrent-ils les taux de production de silicium monocristallin ?

Les grands tubes d'extraction de Czochralski jouent un rôle essentiel dans l'augmentation des taux de production de silicium monocristallin. Ces tubes permettent aux fabricants d'optimiser le volume de matière fondue, de maintenir la stabilité thermique et d'améliorer l'utilisation des équipements. En choisissant le bon diamètre de tube et les bonnes spécifications de matériau, les usines peuvent obtenir un rendement plus élevé et une meilleure qualité de produit.

Volume de matière fondue Stabilité thermique Corrélation avec la vitesse de traction

Silicium monocristallin dépend de la stabilité du volume de la matière fondue pendant le processus d'extraction des cristaux. Les grands tubes d'extraction, d'un diamètre compris entre 400 et 500 mm, permettent aux creusets de contenir 80 à 120 kg de silicium fondu. Ce volume accru permet de maintenir les fluctuations de température à ±0,5°C, ce qui favorise des taux d'extraction plus rapides et réduit le risque de défauts.

Les fabricants observent que la stabilité du volume de matière fondue permet d'atteindre des taux d'extraction de 2,2 à 2,8 mm/min pour les lingots de 12 pouces, contre 1,5 à 2,0 mm/min pour les tubes plus petits. Le profil de température constant empêche les défauts de dislocation, ce qui contribue à maintenir l'efficacité des cellules solaires au-dessus de 22%. Les données provenant de plus de 600 installations montrent que les tubes de grande taille améliorent le rendement et réduisent les temps de cycle.

Diamètre du tube | Volume de matière fondue (kg) | Vitesse de traction (mm/min) | Stabilité de la température (°C) |

|---|---|---|---|

300mm | 50-70 | 1.5-2.0 | ±1.2 |

400-500mm | 80-120 | 2.2-2.8 | ±0.5 |

Optimisation du diamètre du creuset dans les grands tubes de protection

L'optimisation du diamètre du creuset à l'intérieur de grands tubes protecteurs augmente la production de silicium monocristallin. Des creusets plus grands, placés dans des tubes de 450 à 500 mm, créent des modèles de convection stables dans le silicium fondu. Ces modèles permettent de maintenir une interface solide-liquide cohérente, ce qui est essentiel pour une croissance cristalline de haute qualité.

Les fabricants choisissent des creusets d'un diamètre de 280 à 320 mm pour maximiser le volume de matière fondue et permettre la croissance de boules de 60 à 80 kg en 24 à 28 heures. Cette approche réduit la durée du cycle et augmente le nombre de plaquettes utilisables par lingot. Les installations qui utilisent des combinaisons optimisées de creusets et de tubes signalent jusqu'à 12% de plaquettes utilisables en plus et des zones d'exclusion des bords plus basses.

Points clés :

Des creusets plus grands à l'intérieur de tubes protecteurs stabilisent la convection de la matière fondue.

Le diamètre optimisé permet une croissance cristalline plus rapide et un rendement plus élevé.

Les installations permettent d'obtenir un plus grand nombre de plaquettes utilisables par lingot.

Cette optimisation permet une meilleure utilisation des ressources et favorise la production de cellules solaires à haut rendement.

Amélioration de l'utilisation des équipements par la réduction des temps de cycle

La réduction du temps de cycle a un impact direct sur l'utilisation des équipements dans la fabrication du silicium monocristallin. Les grands tubes d'extraction de Czochralski permettent des taux d'extraction plus rapides et des lots plus importants, ce qui signifie que chaque machine produit plus de silicium en moins de temps. Cette amélioration augmente le rendement annuel et réduit les coûts de production par watt.

Les fabricants qui adoptent des tubes de 400 à 500 mm signalent des taux d'utilisation de l'équipement supérieurs à 95%. Ils bénéficient également d'un avantage de coût de $0,42-0,58 par watt par rapport aux systèmes de tubes plus petits. Les protocoles de contrôle de la qualité, y compris l'analyse ICP-MS et l'inspection par ultrasons, garantissent des performances à long terme et minimisent les temps d'arrêt.

Méthode | Description | Impact sur les taux de production |

|---|---|---|

Méthode courante pour la production de mono-Si avec une faible résistance à la contrainte thermique et un temps de traitement court. | Le diamètre du tube influe sur la vitesse de tirage et l'uniformité du lingot. | |

Recharge Cz | Méthode améliorée permettant un fonctionnement continu sans refroidissement. | Améliore l'efficacité et réduit les coûts, augmentant ainsi la production. |

Continu Cz | Nouveau matériau ajouté lors de l'extraction du lingot. | Cela permet d'obtenir une résistivité uniforme et des lingots plus longs. |

L'utilisation efficace des équipements, soutenue par un contrôle de qualité rigoureux, aide les fabricants à maintenir une production élevée et une qualité constante du silicium monocristallin.

Quelles sont les spécifications des matériaux qui permettent aux grands tubes de quartz de soutenir la production photovoltaïque à haut rendement ?

Les grands tubes de quartz doivent répondre à des spécifications strictes en matière de matériaux pour permettre une production photovoltaïque à haut rendement. Ces exigences permettent d'éviter la contamination, de maintenir l'uniformité thermique et de garantir la fiabilité à long terme pendant la fabrication. Les fabricants évaluent la pureté, la tolérance dimensionnelle et les protocoles de test de qualité afin de sélectionner les meilleurs tubes pour leurs processus de fabrication solaire.

Exigences de pureté pour la prévention de la contamination par le silicium

Les tubes de quartz utilisés dans la fabrication de cellules photovoltaïques doivent présenter des niveaux de contamination extrêmement faibles. Le quartz fondu de haute pureté empêche les éléments indésirables de pénétrer dans le silicium pendant la fabrication, ce qui protège les performances des cellules solaires. Les fabricants choisissent souvent des tubes avec moins de 25 ppm de contaminants totauxles teneurs en sodium inférieures à 0,1 ppm et les teneurs en OH- inférieures à 10 ppm.

Le respect de ces normes de pureté permet d'éviter les défauts susceptibles de réduire l'efficacité des cellules solaires. Le tableau ci-dessous présente les spécifications de pureté typiques pour les tubes de quartz utilisés dans la fabrication de cellules solaires :

Spécifications | Niveau de pureté |

|---|---|

Contaminants dans le quartz fondu | Moins de 25 ppm |

Taux de sodium dans le grade 224 | 0,1 ppm |

Niveau d'aluminium typique dans la classe 244 | 8 ppm |

Teneur en OH- | Moins de 10 ppm |

Un contrôle strict de la pureté garantit que chaque cycle de fabrication produit un silicium de haute qualité, ce qui permet de produire des panneaux solaires fiables.

Impact de la tolérance dimensionnelle sur l'uniformité thermique et le rendement

La tolérance dimensionnelle joue un rôle clé dans la performance thermique des tubes de quartz pendant la fabrication. Les tubes dont le diamètre extérieur et l'épaisseur de paroi sont précis maintiennent un chauffage uniforme, ce qui permet d'éviter les points chauds et la croissance inégale du silicium. Les fabricants spécifient souvent des tolérances de ±0,1 mm pour une intégration sans faille et une uniformité thermique optimale.

Des dimensions cohérentes permettent de mieux contrôler l'environnement de fabrication, ce qui se traduit par un rendement plus élevé et moins de défauts. Le tableau suivant présente les principales normes de tolérance dimensionnelle :

Tolérance dimensionnelle | Application |

|---|---|

±0,1 mm | Assure une intégration parfaite dans les systèmes de chromatographie (espace libre <0,2 mm) |

Les dimensions précises des tubes permettent une fabrication efficace, ce qui se traduit par une plus grande quantité de silicium utilisable et une amélioration de la qualité des cellules solaires.

Protocoles d'essais de qualité pour l'assurance des performances à long terme

Les protocoles d'essai de qualité permettent de vérifier que les tubes de quartz fonctionneront de manière fiable tout au long de leur durée de vie dans la fabrication de cellules photovoltaïques. Les fabricants utilisent des méthodes telles que l'ICP-OES pour la pureté, l'ISO 7884-7 pour la résistance aux chocs thermiques et la profilométrie pour la rugosité de la surface. Ces tests confirment que les tubes sont conformes aux normes industrielles et qu'ils peuvent supporter des cycles de chauffage répétés.

Un contrôle de qualité rigoureux réduit les temps d'arrêt et augmente le rendement en évitant les défauts lors de la fabrication. La longévité accrue des tubes bien fabriqués se traduit par de meilleures performances à long terme et un meilleur retour sur investissement pour les fabricants de panneaux solaires. Les principaux protocoles de test de qualité sont les suivants

SiO₂ pureté ≥99.995% (solaire), ≥99.999% (semi)

Résistance aux chocs thermiques >200°C (ΔT)

Rugosité de surface <0,5 μm

Tolérance dimensionnelle ±0,2-0,5 mm

Les fabricants qui suivent des protocoles de test stricts garantissent que leurs processus de fabrication restent efficaces et fiables, ce qui permet une production régulière de panneaux solaires.

Comment les fabricants de systèmes photovoltaïques devraient-ils optimiser la sélection des grands tubes pour l'économie de la production ?

Les fabricants de systèmes photovoltaïques sont confrontés à des décisions importantes lorsqu'il s'agit de sélection de grands tubes de quartz pour leurs lignes de production. Le bon choix affecte à la fois les coûts opérationnels et l'efficacité à long terme. Une évaluation minutieuse du coût total, des exigences en matière de lots et de la qualité des matériaux permet d'obtenir le meilleur résultat économique.

Cadre de calcul du coût total de possession

Les fabricants doivent regarder au-delà du prix d'achat initial lorsqu'ils évaluent les tubes de quartz. Le coût total de possession (TCO) comprend la durée de vie du tube, la consommation d'énergie, le rendement en silicium et le risque de temps d'arrêt. Les installations qui analysent le coût total de possession peuvent identifier les options de tubes les plus rentables pour leurs besoins spécifiques.

Un calcul complet du coût total de possession prend en compte plusieurs facteurs. Le coût annuel du tube dépend à la fois du prix d'achat et de la durée de vie prévue. Les coûts liés à l'impact sur la production comprennent les économies d'énergie réalisées grâce à l'optimisation de la géométrie des tubes, la variation du rendement en silicium et les temps d'arrêt potentiels en cas de défaillance des tubes. Par exemple, une installation produisant 5 000 tonnes métriques de polysilicium peut économiser $180 000-$280 000 par an en choisissant des tubes qui réduisent la consommation d'énergie de 23%. Les temps d'arrêt dus à une défaillance des tubes peuvent coûter de $75 000 à $150 000 par incident, ce qui fait de la fiabilité un élément clé du calcul.

Points clés :

Le coût total de possession comprend le prix d'achat, la durée de vie, la consommation d'énergie, le rendement et les temps d'arrêt.

Les tubes à haut rendement énergétique permettent d'économiser des centaines de milliers de dollars par an.

Des tubes fiables réduisent les interruptions de production coûteuses.

Sélection du diamètre en fonction des exigences des lots de production

La sélection du bon diamètre de tube aide les fabricants à aligner la taille du lot sur l'équipement en aval. Le diamètre optimal favorise un flux de production efficace et empêche l'accumulation de stocks. Les installations qui adaptent la taille des tubes aux exigences des lots utilisent davantage leurs équipements et réduisent leurs coûts de stockage.

La taille des lots augmente avec le diamètre du tube, mais les tubes surdimensionnés peuvent créer des inadéquations avec les lignes de production de tranches ou de cellules. Par exemple, un tube de 400 mm supporte des lots de 100 kg, alors qu'un tube de 450 mm en supporte 120. Si les processus en aval ne prennent en charge que 100 kg, l'utilisation d'un tube de 450 mm peut entraîner des stocks excédentaires ou une sous-utilisation de la capacité. La normalisation d'un diamètre de tube correspondant au flux de lots de l'installation améliore la synchronisation et réduit les coûts.

Diamètre du tube | Taille typique d'un lot (kg) | Meilleur cas d'utilisation |

|---|---|---|

350-380mm | 60-80 | Optimisation des coûts |

400-420mm | 90-105 | Alignement des débits et des flux |

430-450mm | 110-120 | Lot maximum, grandes installations |

Spécification de la qualité des matériaux en fonction de la température du processus

Le choix de la qualité du matériau dépend de la température maximale du processus à chaque étape de la production. Le quartz de haute pureté et la silice fondue offrent des avantages différents selon les plages de température. Les fabricants doivent choisir le bon matériau pour garantir la longévité du tube et la qualité du produit.

Le quartz de haute pureté convient bien aux applications jusqu'à 1050°C, tandis que la silice fondue supporte des températures plus élevées. Le tableau ci-dessous présente les spécifications typiques des tubes de quartz utilisés dans la fabrication de panneaux photovoltaïques :

Spécifications | Long terme (℃) | Court terme (℃) | Pureté (%) |

|---|---|---|---|

Température maximale de fonctionnement | 1100 | 1350 | 99.99-99.999 |

Le choix de la bonne qualité de matériau permet d'éviter la déformation et la contamination des tubes, ce qui favorise une production stable et à haut rendement.

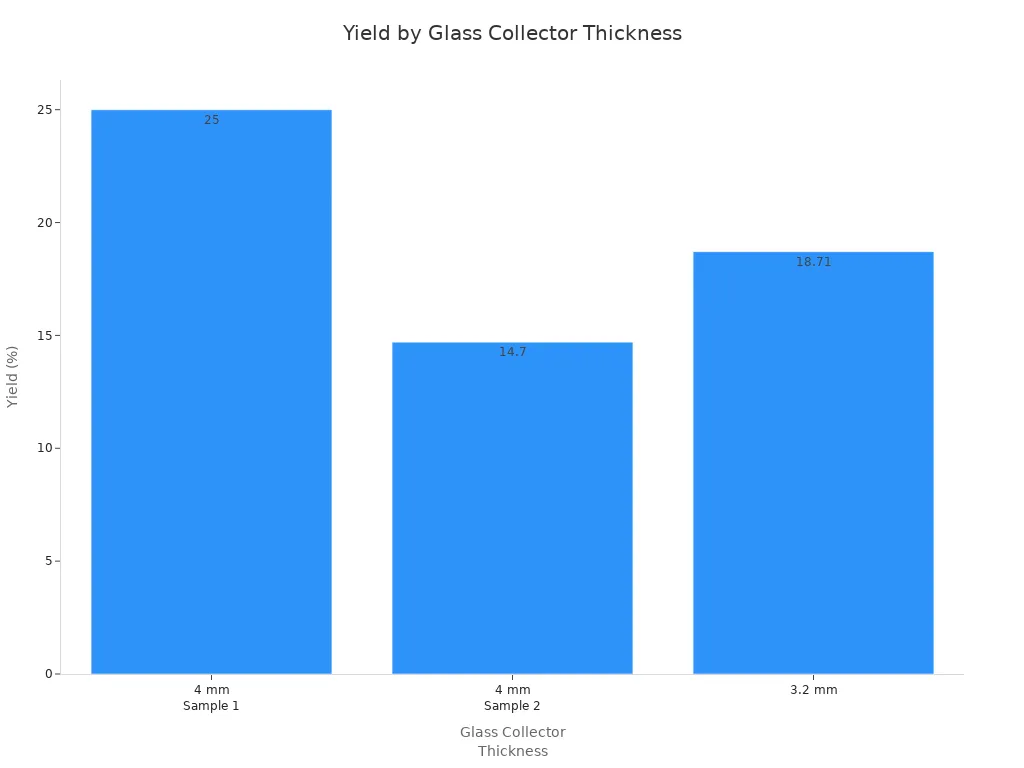

Les grands tubes de quartz permettent de fabriquer des produits photovoltaïques en grande quantité en augmentant le rendement, en réduisant la consommation d'énergie et en améliorant la qualité des produits. L'optimisation du diamètre des tubes et des spécifications des matériaux, ainsi que la planification coordonnée des installations, permettent de maximiser les avantages économiques. Le tableau ci-dessous montre comment les paramètres de conception affectent le rendement :

Paramètres de conception | Épaisseur (mm) | Rendement (%) |

|---|---|---|

Collecteur de verre | 4 | 25 |

Collecteur de verre | 3.2 | 18.71 |

Les fabricants qui utilisent une sélection de tubes basée sur des données et qui normalisent les conceptions optimales obtiennent une durée de vie plus longue, un rendement plus élevé et un succès durable.

FAQ

Pourquoi les fabricants préfèrent-ils les grands tubes de quartz pour la production de cellules solaires ?

Les grands tubes de quartz augmentent la taille des lots et le rendement. Ils permettent aux usines de produire jusqu'à 100 kg de polysilicium par cycle, contre 60 kg avec des tubes plus petits. Cette efficacité permet de répondre à la demande croissante de panneaux solaires.

Pourquoi le diamètre des tubes influe-t-il sur la consommation d'énergie dans la fabrication de panneaux photovoltaïques ?

Le diamètre du tube modifie le rapport entre la surface de la paroi et le volume intérieur. Des tubes plus grands permettent à la chaleur d'atteindre plus efficacement les tiges de semence. Les usines utilisant des tubes de 400 mm économisent jusqu'à 23% sur les coûts énergétiques.

Pourquoi l'uniformité thermique est-elle importante dans les équipements de fabrication de semi-conducteurs ?

L'uniformité thermique évite les points chauds et la croissance inégale du silicium. Des températures constantes à l'intérieur des tubes de quartz réduisent les défauts et améliorent le rendement. Les fabricants améliorent la qualité et la fiabilité de leurs produits.

Pourquoi les fabricants appliquent-ils des normes de pureté strictes pour les tubes de quartz ?

Le quartz de haute pureté empêche la contamination pendant le traitement du silicium. Les tubes contenant moins de 25 ppm de contaminants protègent l'efficacité des cellules solaires. Cette norme garantit des performances fiables dans la production photovoltaïque.

Pourquoi les fabricants doivent-ils adapter le diamètre des tubes aux exigences des lots ?

L'adaptation du diamètre du tube à la taille du lot permet de synchroniser le flux de production. Les tubes surdimensionnés peuvent entraîner une accumulation de stocks ou une sous-utilisation des équipements. La normalisation de la taille des tubes améliore l'utilisation des équipements et réduit les coûts.