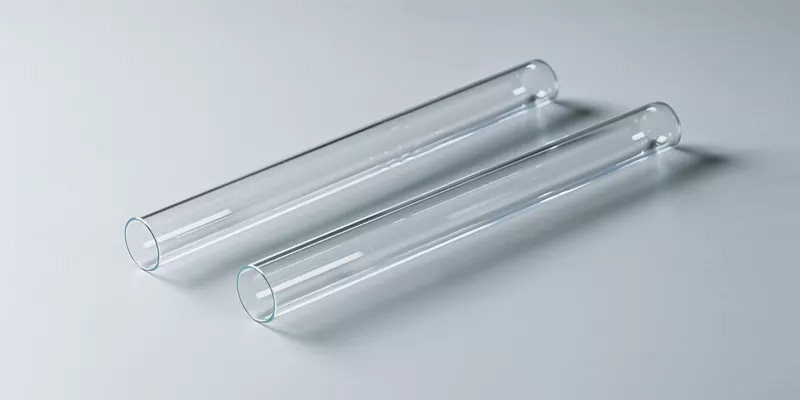

La précision des spécifications dimensionnelles garantit que les tubes en quartz pour applications analytiques fonctionnent de manière fiable dans les environnements de laboratoire exigeants. Le diamètre extérieur, l'épaisseur de la paroi, la longueur et les tolérances serrées jouent chacun un rôle unique dans le maintien de la compatibilité et des performances. Le tableau suivant résume l'impact critique de chaque spécification :

Spécifications | Importance |

|---|---|

Diamètre extérieur (OD) | Affecte la compatibilité globale avec les raccords et les instruments. |

Diamètre intérieur (ID) | La tolérance de ±0,03 mm garantit la stabilité du flux laminaire, essentielle pour la précision. |

Épaisseur de la paroi | Impact sur la résistance et la stabilité thermique du tube. |

Longueur | Détermine le chemin effectif pour les réactions ou les séparations dans les instruments. |

Tolérances | Il est essentiel pour maintenir des performances cohérentes entre les différents systèmes. |

Les techniciens qui choisissent des tubes aux dimensions précises protègent l'intégrité des joints, favorisent la stabilité thermique et contribuent à la fiabilité des instruments.

Principaux enseignements

Des spécifications dimensionnelles précises sont essentielles pour garantir la compatibilité et les performances des tubes de quartz dans les systèmes d'analyse.

Le maintien de tolérances serrées, en particulier pour le diamètre extérieur, permet d'éviter les fuites et les désalignements dans les raccords à compression.

Des méthodes d'inspection régulières, telles que les tests CMM et ultrasoniques, permettent de vérifier les dimensions des tubes, garantissant ainsi leur fiabilité dans les applications à haute température.

Les spécifications de longueur et de finition appropriées améliorent le positionnement de l'échantillon et la fiabilité du scellement, ce qui permet d'obtenir des résultats d'analyse précis.

Une documentation claire des spécifications et des résultats d'inspection est essentielle pour la conformité réglementaire et la traçabilité dans les environnements de laboratoire.

Quelle tolérance sur le diamètre extérieur permet d'éviter une rupture de joint dans les raccords à compression ?

La précision de la tolérance du diamètre extérieur est essentielle pour assurer une étanchéité fiable dans les systèmes d'instruments analytiques. Même de petites déviations peuvent provoquer des fuites ou un désalignement, ce qui peut compromettre les performances de l'ensemble du système. La compréhension des normes et des protocoles d'inspection aide les laboratoires à choisir le bon joint d'étanchéité. Tubes en quartz pour applications analytiques et maintenir l'intégrité de l'instrument.

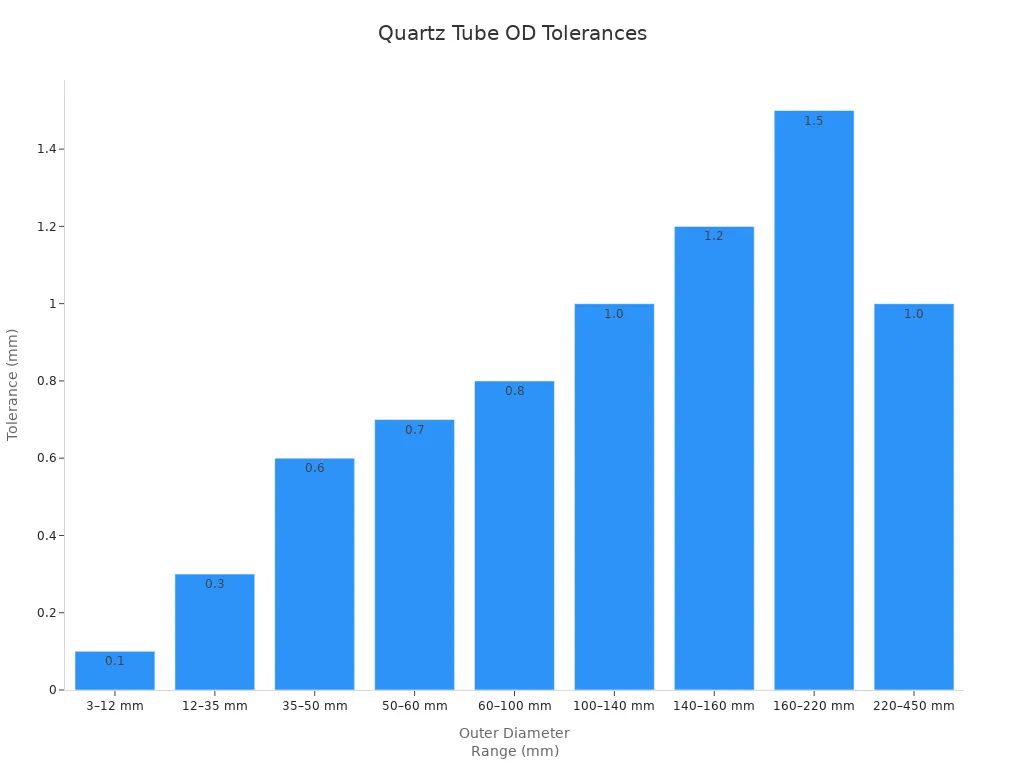

Normes et tolérances pour les raccords à compression

Les raccords à compression exigent un respect strict des tolérances du diamètre extérieur pour garantir une connexion sans fuite. Les normes industrielles précisent que pour les tubes dont le diamètre est compris entre 3 et 12 mm, la tolérance ne doit pas dépasser ±0,1 mm. Pour une plus grande précision, de nombreux systèmes analytiques exigent des tolérances encore plus strictes, telles que ±0,05 mm, afin d'éviter toute défaillance du joint et de maintenir des taux de fuite faibles.

Lorsque le diamètre extérieur d'un tube sort de la plage recommandée, le risque de défaillance du joint augmente. Un sertissage insuffisant peut se traduire par un ajustement lâche, entraînant des fuites ou même un éclatement sous pression. Un sertissage excessif, en revanche, peut endommager à la fois le tube et le raccord, entraînant une défaillance prématurée et compromettant l'intégrité structurelle du système.

Plage de diamètre extérieur (mm) | Tolérance sur le diamètre extérieur (mm) |

|---|---|

3 ≤ Φ < 12 | ±0.1 |

12 ≤ Φ < 35 | ±0.3 |

35 ≤ Φ < 50 | ±0.6 |

50 ≤ Φ < 60 | ±0.7 |

60 ≤ Φ < 100 | ±0.8 |

100 ≤ Φ < 140 | ±1.0 |

140 ≤ Φ < 160 | ±1.2 |

160 ≤ Φ < 220 | ±1.5 |

220 ≤ Φ < 450 | ±1.0 |

Phrases clés du résumé :

Des tolérances plus étroites sur le diamètre extérieur évitent les fuites et les désalignements.

Le sertissage insuffisant et le sertissage excessif augmentent tous deux le risque de défaillance.

Les normes industrielles guident la sélection des tubes pour les systèmes analytiques.

Protocoles d'inspection des MMT pour la vérification dimensionnelle

L'inspection par machine à mesurer tridimensionnelle (MMT) constitue une méthode très précise pour vérifier les tolérances dimensionnelles des tubes de quartz destinés aux applications analytiques. Les laboratoires utilisent des MMT pour mesurer le diamètre extérieur, l'épaisseur de la paroi et la rectitude des tubes, afin de s'assurer que chaque tube répond aux spécifications requises. Ce processus permet de maintenir la cohérence et la fiabilité de tous les tubes utilisés dans des installations analytiques sensibles.

Les protocoles d'inspection par MMT consistent généralement à prélever des tubes dans chaque lot de production et à mesurer les dimensions critiques en plusieurs points sur la longueur du tube. Cette approche permet de détecter toute variation ou tout défaut susceptible d'affecter les performances du tube dans les raccords à compression. Outre les MMT, la profilométrie optique et les jauges Go/No-Go offrent des méthodes complémentaires pour les contrôles de surface et les contrôles dimensionnels, ce qui permet d'assurer des volumes de production élevés et un contrôle de qualité rapide.

Méthode d'inspection | Description | Cas d'utilisation |

|---|---|---|

Mesure CMM | Mesure précise des dimensions des tubes de quartz | Exigences de haute précision |

Profilométrie optique | Évaluation du profil et de la rugosité de la surface | Évaluation de la qualité de la surface |

Jauges Go/No-Go | Contrôles dimensionnels rapides (succès/échec) | Contrôles des volumes de production |

Impact de l'état de surface sur la performance du joint de la virole

L'état de surface joue un rôle crucial dans les performances des joints de virole dans les instruments d'analyse. Une surface lisse avec une rugosité moyenne (Ra) inférieure à 0,8 μm assure un bon contact entre le tube et la virole, ce qui minimise le risque de fuites. La microporosité ou les surfaces rugueuses peuvent créer des chemins de fuite préférentiels, ce qui peut compromettre l'intégrité du joint et affecter les résultats analytiques.

Les techniciens utilisent souvent la profilométrie optique pour évaluer la qualité de la surface des tubes avant leur installation. Un état de surface homogène sur tous les tubes permet de maintenir une compression uniforme et une étanchéité fiable, en particulier lors de cycles thermiques répétés. Ce souci du détail favorise la stabilité et la précision à long terme des mesures analytiques.

Phrases clés du résumé :

Les surfaces lisses améliorent le contact avec la virole et la fiabilité du joint.

Une rugosité de surface inférieure à 0,8 μm est recommandée.

Une finition homogène favorise la performance à long terme de l'instrument.

Comment la variation de l'épaisseur de la paroi affecte-t-elle la distribution des contraintes thermiques et le risque de rupture ?

L'épaisseur de la paroi joue un rôle essentiel dans la performance et la sécurité des tubes de quartz utilisés dans les systèmes analytiques. Les variations de l'épaisseur de la paroi peuvent entraîner une contrainte thermique inégale, ce qui augmente le risque de fracture du tube pendant les processus à haute température. Un contrôle et une vérification précis de l'épaisseur de la paroi permettent de maintenir les taux de fuite, la stabilité de la ligne de base et des limites de détection fiables dans les instruments de laboratoire.

Modélisation des contraintes thermiques pour les variations d'épaisseur des parois

La modélisation des contraintes thermiques montre que les différences de température et l'épaisseur des parois influencent les contraintes subies par les tubes de quartz. Les parois plus épaisses absorbent davantage de contraintes, ce qui est essentiel lors des cycles de chauffage et de refroidissement rapides dans les applications analytiques. Cependant, l'augmentation de l'épaisseur de la paroi ajoute également du poids, ce qui peut affecter les performances en cas de changements de température rapides.

Les études révèlent que la distribution des contraintes thermiques dépend du flux de chaleur et de la géométrie de la paroi du tube. Lorsque le flux thermique dépasse 18,6 kW/m², les niveaux de contrainte peuvent dépasser les limites mécaniques du quartz, entraînant une défaillance potentielle. Ces résultats guident les ingénieurs dans l'optimisation de la conception des tubes pour les instruments analytiques de haute puissance, en veillant à ce que l'épaisseur de la paroi reste dans des limites sûres.

Principaux résultats | Description |

|---|---|

Distribution des contraintes thermiques | La contrainte et la température varient sur la paroi du tube, en particulier dans les zones chauffées. |

Flux thermique critique | Un dépassement de 18,6 kW/m² peut entraîner une défaillance mécanique. |

Implications au niveau de la conception | Les données permettent de concevoir des tubes plus sûrs et plus fiables pour les applications analytiques. |

Techniques de mesure par ultrasons pour la vérification de l'épaisseur des parois

Le contrôle par ultrasons est une méthode non destructive et très précise pour mesurer l'épaisseur de la paroi des tubes de quartz. Les techniciens placent une sonde avec un couplant sur la surface du tube, envoyant des ondes ultrasoniques à travers le matériau. L'appareil calcule l'épaisseur de la paroi en mesurant le temps que met le son à traverser le tube et à revenir.

Cette technique permet de détecter les défauts et les irrégularités qui pourraient compromettre l'intégrité du tube lors d'une utilisation à haute température. L'épaisseur constante de la paroi garantit une dilatation thermique homogène, réduisant ainsi le risque de contrainte localisée et de fracture. Les laboratoires s'appuient sur les mesures ultrasoniques pour vérifier que chaque tube répond à des normes de fabrication strictes avant d'être utilisé dans des systèmes d'analyse sensibles.

Phrases de synthèse :

Le contrôle par ultrasons garantit une mesure précise de l'épaisseur de la paroi.

L'évaluation non destructive renforce la fiabilité du tube.

Une vérification précise réduit le risque de fracture dans les applications à haute température.

Contrôle statistique des processus pour la cohérence de la fabrication

Le contrôle statistique des processus (CSP) aide les fabricants à maintenir une épaisseur de paroi constante sur de grands lots de tubes de quartz. En surveillant les données de production et en appliquant des cartes de contrôle, les ingénieurs peuvent rapidement identifier et corriger les écarts par rapport aux spécifications cibles. Cette approche garantit que la plupart des tubes respectent la tolérance requise, ce qui permet d'assurer la fiabilité des performances de l'instrument.

Les données SPC montrent que le maintien d'un indice de capabilité du processus (Cpk) supérieur à 1,33 permet à plus de 99,7% de tubes de se situer dans la plage d'épaisseur de paroi souhaitée. Une fabrication cohérente réduit la probabilité de fuites, de dérive de la ligne de base et de temps d'arrêt de l'instrument. Les laboratoires bénéficient d'une meilleure reproductibilité et d'une plus grande confiance dans leurs résultats d'analyse.

Point clé | Bénéfice |

|---|---|

Cpk élevé (>1,33) | Plus de 99,7% des tubes sont conformes aux spécifications d'épaisseur de paroi |

Une production cohérente | Réduit le risque de fuites et d'erreurs d'instrumentation |

Des résultats fiables | Favorise la reproductibilité des résultats analytiques |

Quelles sont les tolérances de longueur et les spécifications de finition qui permettent une intégration correcte des instruments ?

Des tolérances de longueur et des spécifications de finition adéquates sont essentielles pour l'intégration des tubes de quartz dans les instruments d'analyse. Ces facteurs influencent le positionnement des échantillons, l'uniformité de la température et la fiabilité de l'étanchéité. Des méthodes de fabrication et d'inspection avancées aident les laboratoires à atteindre la précision nécessaire pour obtenir des résultats cohérents.

Impact de la tolérance de longueur sur la précision du profil de température du four

La tolérance de longueur affecte directement la façon dont un tube de quartz s'insère dans un four ou un instrument d'analyse. Même un petit écart peut déplacer la position du tube, entraînant un chauffage inégal et des profils de température incohérents. Pour les applications nécessitant une longueur de trajectoire précise, la tolérance standard est de ±0,1 mm, ce qui garantit un placement précis des échantillons et des résultats reproductibles.

Les fabricants utilisent des systèmes de mesure laser et des processus d'étirage automatisés pour obtenir ces tolérances serrées. La longueur constante des tubes permet aux techniciens d'aligner les échantillons sur les zones de chauffage, ce qui minimise les variations de température et améliore le contrôle de la réaction. Ce niveau de précision favorise la reproductibilité des analyses à haute sensibilité.

Spécifications | Tolérance |

|---|---|

Longueur de trajectoire précise | ±0,1 mm |

Tableau récapitulatif :

La tolérance étroite sur la longueur garantit un positionnement précis de l'échantillon.

La mesure au laser et le dessin automatisé améliorent la cohérence.

La longueur précise du tube permet d'obtenir des résultats d'analyse reproductibles.

Options de finition des extrémités : Poli à la flamme, rectifié et poli à la flamme

La finition des extrémités des tubes de quartz influence à la fois la résistance mécanique et les performances d'étanchéité. Les extrémités polies à la flamme présentent une surface lisse et arrondie qui résiste à l'écaillage et réduit les concentrations de contraintes. Les extrémités rectifiées offrent une face plate et perpendiculaire, idéale pour l'étanchéité des raccords d'instruments, tandis que les extrémités polies au feu allient la douceur à une meilleure durabilité.

Les techniciens choisissent la finition de l'extrémité en fonction des exigences d'étanchéité de l'instrument et du risque de cyclage thermique. Les extrémités polies à la flamme et au feu conviennent bien aux applications nécessitant une grande stabilité thermique, tandis que les extrémités rectifiées conviennent aux systèmes nécessitant un alignement précis. Chaque type de finition fait l'objet d'une inspection de la qualité des bords, afin de garantir l'absence d'éclats ou d'arêtes vives susceptibles d'entraîner des fissures.

Phrases de synthèse :

Le choix de la finition des extrémités a un impact sur l'étanchéité et la longévité du tube.

Les extrémités polies à la flamme et polies au feu améliorent la durabilité.

Les extrémités rectifiées permettent un alignement optimal pour les instruments d'analyse.

Spécifications de perpendicularité pour une bonne étanchéité et un bon alignement

La perpendicularité des extrémités du tube assure une étanchéité et un alignement corrects dans les systèmes analytiques. Les techniciens utilisent le Télescope de micro-alignement pour mesurer l'équerrage et le parallélisme des faces des tubes. Le processus consiste à aligner le télescope à l'aide de fixations en forme d'araignée afin d'établir une ligne de référence, puis à mesurer l'équerrage et le parallélisme des deux extrémités.

Une perpendicularité précise empêche l'arrosage lors de l'installation, ce qui pourrait entraîner des fuites ou un mauvais alignement. Une géométrie d'extrémité cohérente garantit une étanchéité fiable, en particulier dans les systèmes à haute pression ou sous vide. Les laboratoires documentent ces mesures dans le cadre de l'assurance qualité, ce qui favorise la traçabilité et la conformité réglementaire.

Point clé | Bénéfice |

|---|---|

Télescope de micro-alignement | Mesure avec précision l'équerrage des extrémités |

Contrôles du parallélisme | Veille à ce que les deux extrémités s'alignent correctement |

Documentation | Soutien à la traçabilité et à l'assurance qualité |

Quelles sont les techniques de fabrication avancées qui permettent un contrôle dimensionnel de précision ?

Les techniques de fabrication avancées jouent un rôle essentiel dans la production de tubes de quartz aux dimensions précises pour les applications analytiques. Ces méthodes garantissent que chaque tube respecte des tolérances strictes, ce qui est essentiel pour assurer la fiabilité des performances des instruments. Les laboratoires peuvent obtenir des spécifications personnalisées en comprenant et en exploitant ces processus avancés.

Contrôle du processus d'emboutissage de précision pour une cohérence dimensionnelle

Les processus d'étirage de précision utilisent des systèmes de contrôle en boucle fermée pour maintenir une grande précision dimensionnelle dans la fabrication des tubes de quartz. Les machines-outils à commande numérique, les mécanismes d'alimentation et les dispositifs de traction collaborent avec des télémètres laser pour contrôler et ajuster le diamètre du tube en temps réel. Cette intégration permet aux fabricants de produire des tubes avec des diamètres et des épaisseurs de paroi cohérents, même pour des géométries complexes.

Des systèmes de contrôle de la micro-pression de haute précision améliorent encore le processus. Ces systèmes régulent la force appliquée pendant l'emboutissage, ce qui permet de créer tubes capillaires de différentes formes et les tailles. La stabilité de la production reste élevée et le risque de variation dimensionnelle diminue, ce qui répond aux besoins des laboratoires d'analyse.

Phrases clés du résumé :

Le contrôle en boucle fermée garantit la cohérence des dimensions.

Les systèmes CNC et laser permettent des ajustements en temps réel.

Le contrôle de la micropression permet de réaliser des géométries personnalisées.

Systèmes de mesure laser pour le contrôle dimensionnel en temps réel

Les systèmes de mesure laser fournissent un retour d'information continu pendant la fabrication des tubes en quartz pour les applications analytiques. Ces systèmes utilisent des capteurs à grande vitesse pour balayer la surface du tube et détecter tout écart par rapport aux dimensions cibles. Le contrôle en temps réel permet aux opérateurs d'apporter des corrections immédiates, ce qui réduit les déchets et améliore la qualité globale.

Les données des systèmes laser montrent que les erreurs dimensionnelles peuvent être détectées en quelques millisecondes. Cette réponse rapide permet de maintenir des tolérances serrées, ce qui est essentiel pour les tubes utilisés dans des instruments d'analyse sensibles. L'intégration des mesures laser dans les processus d'emboutissage automatisés permet d'augmenter les rendements et de réduire les défauts.

Point clé | Bénéfice |

|---|---|

Retour d'information en temps réel | Correction immédiate des écarts |

Capteurs à grande vitesse | Détecter rapidement les erreurs |

Amélioration du rendement | Moins de défauts et une meilleure qualité |

Contrôle statistique des processus et analyse des capacités de fabrication

Contrôle statistique des processus (CSP) utilise l'analyse des données pour surveiller et contrôler le processus de fabrication des tubes de quartz. En suivant les données de production, le SPC identifie les tendances et les variations susceptibles d'entraîner des défauts. Les fabricants utilisent ces informations pour maintenir les tolérances spécifiées et améliorer l'efficacité.

La CPS permet de réduire la variabilité du processus, ce qui se traduit par des produits de meilleure qualité et des coûts de production moins élevés. L'application cohérente de la CSP garantit que les dimensions des tubes sur mesure répondent aux exigences des laboratoires d'analyse. La collaboration avec les fabricants et la documentation complète des méthodes validées favorisent une intégration fiable des instruments.

Phrases clés du résumé :

La CPS permet de surveiller et de contrôler la variabilité du processus.

L'analyse des données permet de maintenir des tolérances étroites.

La documentation et la collaboration garantissent la qualité.

Comment les laboratoires d'analyse doivent-ils spécifier les exigences dimensionnelles pour les applications personnalisées ?

Les laboratoires d'analyse doivent définir des exigences dimensionnelles précises pour garantir la compatibilité et les performances des instruments personnalisés. Chaque spécification affecte la façon dont les tubes en quartz pour applications analytiques interagissent avec les raccords, les zones de chauffage et les systèmes de détection. Une planification et une documentation soignées permettent aux laboratoires d'obtenir des résultats fiables et de rester en conformité avec les réglementations.

Élaboration de spécifications de dimensions critiques à partir d'exigences analytiques

Les laboratoires commencent par identifier les dimensions des tubes qui ont un impact direct sur les performances analytiques. Les techniciens examinent les manuels des instruments et les protocoles des méthodes pour déterminer le diamètre extérieur, l'épaisseur de la paroi et la longueur nécessaires pour chaque application. Ils évaluent l'influence de ces dimensions sur l'intégrité du joint, le positionnement de l'échantillon et la stabilité thermique.

Les ingénieurs utilisent souvent des données historiques provenant d'installations antérieures pour établir des spécifications de base. Par exemple, une étude portant sur 550 installations analytiques a révélé que les tubes ayant des tolérances de ±0,05 mm sur le diamètre extérieur et de ±5% sur l'épaisseur de la paroi présentaient des taux de fuite inférieurs à 1×10-⁸ mbar-L/s. Ces résultats guident la sélection des tubes en quartz pour applications analytiques qui répondent aux exigences des instruments à haute sensibilité.

Phrases de synthèse :

Les dimensions critiques affectent la fiabilité et la précision de l'instrument.

Les données historiques soutiennent les décisions de spécification.

Une planification adéquate garantit la compatibilité avec les systèmes analytiques.

Analyse de l'empilement des tolérances pour les assemblages à composants multiples

L'analyse de l'empilement des tolérances aide les laboratoires à prévoir comment les variations dimensionnelles de plusieurs composants peuvent affecter les performances globales du système. Les techniciens calculent l'effet cumulatif des tolérances des tubes, des raccords et des joints pour éviter les désalignements ou les fuites. Ils utilisent des feuilles de calcul ou des outils de CAO pour modéliser ces interactions et identifier les plages de tolérance acceptables.

Les données provenant d'assemblages à plusieurs composants montrent qu'un empilement total supérieur à 0,15 mm peut entraîner une défaillance du joint ou un mauvais positionnement de l'échantillon. Les laboratoires ajustent les tolérances des composants individuels pour maintenir le total dans des limites sûres. Cette approche améliore la reproductibilité et réduit le temps de dépannage lors de la configuration de l'instrument.

Point clé | Impact |

|---|---|

Analyse de l'empilage | Prévient les désalignements et les fuites |

Modélisation CAO | Identifie les interactions de tolérance |

Limites de sécurité | Améliore la reproductibilité |

Normes de documentation pour les spécifications des tubes à quartz personnalisés

Une documentation claire garantit la traçabilité et contribue à la conformité réglementaire dans les environnements de laboratoire. Les techniciens enregistrent toutes les spécifications dimensionnelles, les résultats d'inspection et les critères d'acceptation pour chaque tube personnalisé. Ils incluent les méthodes de mesure, telles que les tests CMM ou ultrasoniques, et relient chaque tube à son lot de production.

Les organismes de réglementation exigent des laboratoires qu'ils conservent des enregistrements détaillés pour la validation des méthodes et la qualification des instruments. Une documentation appropriée permet aux ingénieurs de retracer tout problème de performance jusqu'à des tubes ou des lots spécifiques. Cette pratique renforce la confiance dans les résultats d'analyse et la fiabilité à long terme des instruments.

Phrases de synthèse :

La documentation favorise la traçabilité et la conformité.

Des enregistrements détaillés permettent d'analyser les causes profondes.

Les organismes de réglementation exigent des spécifications validées.

Les tubes en quartz pour applications analytiques nécessitent un contrôle précis du diamètre, de l'épaisseur de la paroi et de la longueur afin de garantir la compatibilité avec les instruments. Le tableau suivant met en évidence les spécifications les plus critiques :

Spécifications | Gamme |

|---|---|

Diamètre | 1,5 - 160 mm |

Longueur | 10 - 3000 mm |

Épaisseur de la paroi | 0,5 - 15 mm |

Les laboratoires améliorent la fiabilité en suivant les pratiques de l'industrie.

La traçabilité permet de relier chaque tube à son lot et à son dossier de fusion.

Le contrôle des processus utilise les diagrammes SPC pour maintenir une production stable.

Les registres d'inspection documentent la taille, les tolérances et la pureté.

Des laboratoires accrédités vérifient les dimensions avant l'intégration de l'instrument.

Une sélection et une documentation minutieuses aident les laboratoires à obtenir des performances constantes et à se conformer à la réglementation.

FAQ

Quelle est la tolérance du diamètre extérieur qui garantit une étanchéité fiable dans les instruments d'analyse ?

Les fabricants recommandent une tolérance de ±0,05 mm pour le diamètre extérieur des tubes de quartz. Cette spécification permet d'éviter les fuites et les défauts d'alignement. Les laboratoires obtiennent une intégrité constante des joints en vérifiant les dimensions des tubes à l'aide d'une CMM.

Points de synthèse :

La tolérance de ±0,05 mm sur le diamètre extérieur évite les fuites.

L'inspection par CMM confirme la précision.

L'étanchéité fiable favorise les performances de l'instrument.

Quelle variation de l'épaisseur de la paroi augmente le risque de fracture lors d'un cycle thermique ?

Une variation de l'épaisseur de la paroi supérieure à ±10% augmente le risque de fracture de 40 à 60%. Les sections minces subissent des contraintes thermiques plus élevées, ce qui peut provoquer des fissures. Les mesures par ultrasons permettent aux laboratoires de détecter et d'éviter les tubes présentant des variations d'épaisseur dangereuses.

Données clés | Impact |

|---|---|

Variation > ±10% | 40-60% risque plus élevé |

Essais par ultrasons | Détecte les défauts |

Epaisseur uniforme | Réduit les fractures |

Quelle tolérance de longueur permet de positionner avec précision les échantillons dans les fours ?

Une tolérance de longueur de ±1,0 mm pour les tubes de moins de 500 mm garantit un placement correct des échantillons. Une longueur de tube précise permet de maintenir des profils de température cohérents. Les laboratoires utilisent la mesure laser pour vérifier la longueur du tube avant l'installation.

Points de synthèse :

La tolérance de ±1,0 mm garantit la précision.

La mesure au laser confirme la longueur.

Des profils cohérents améliorent les résultats.

Quelles sont les options de finition qui améliorent l'étanchéité et la durabilité du tube ?

Les techniciens choisissent les extrémités polies à la flamme, rectifiées ou polies au feu en fonction des besoins de l'instrument. Les extrémités polies à la flamme résistent à l'écaillage. Les extrémités rectifiées offrent des surfaces planes pour l'étanchéité. Les extrémités polies au feu combinent douceur et résistance.

Type de finition | Bénéfice |

|---|---|

Poli à la flamme | Résiste à l'écaillage |

Sol | Plat pour le scellement |

Poli au feu | Douceur et solidité |

Quels sont les documents qui attestent de la conformité réglementaire des spécifications des tubes de quartz ?

Les laboratoires conservent des enregistrements des dimensions des tubes, des résultats d'inspection et des numéros de lots. La documentation permet la traçabilité et soutient la validation des méthodes. Les organismes de réglementation exigent des enregistrements détaillés pour la qualification des instruments.

Points de synthèse :

Les enregistrements relient les tubes aux lots.

La documentation soutient la validation.

La conformité garantit la fiabilité.