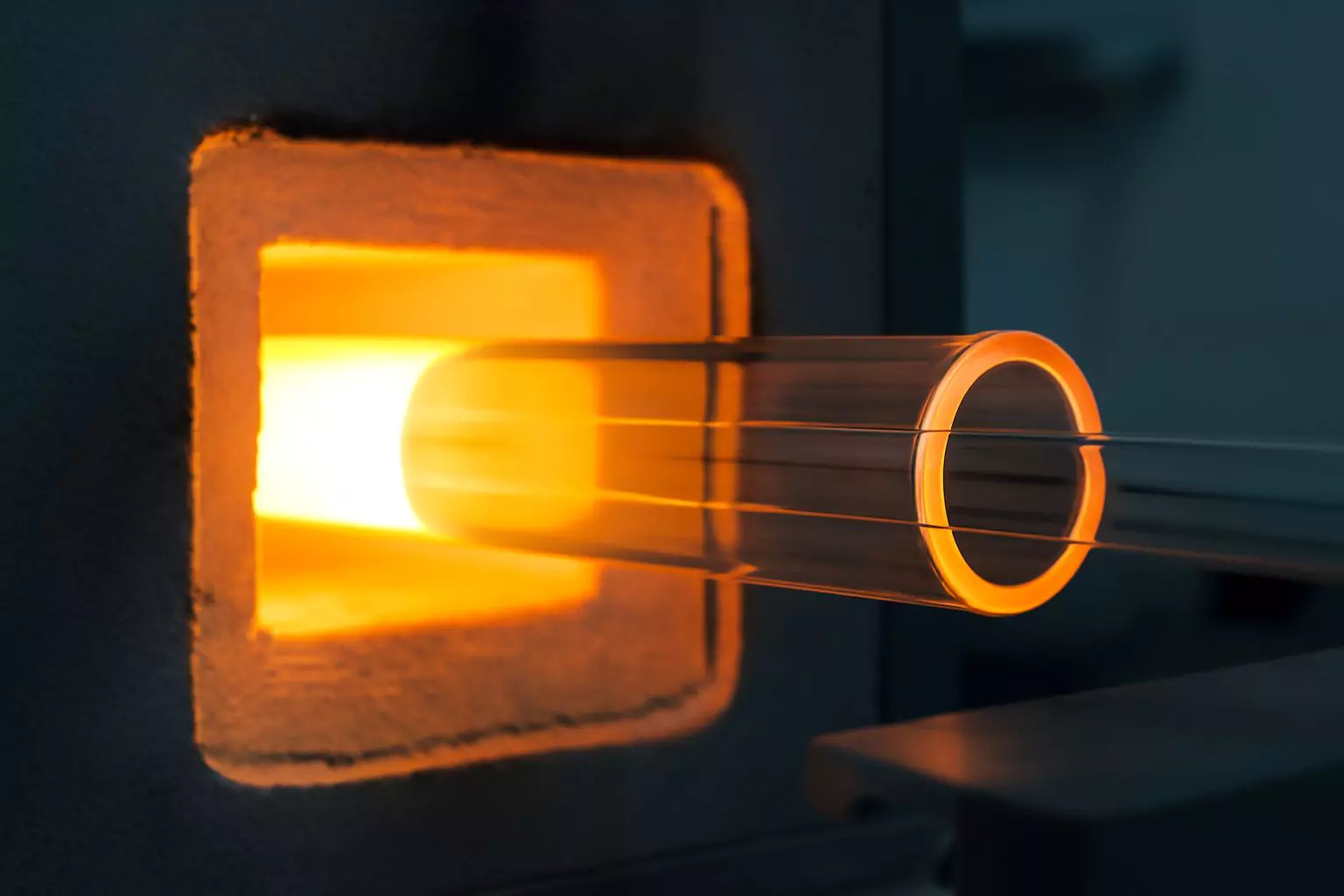

Les systèmes de chauffage industriels tombent en panne lorsque les matériaux de verre standard se fissurent sous l'effet de températures extrêmes. Les temps d'arrêt des équipements coûtent des milliers de dollars par jour aux fabricants. Le verre de quartz résout ce problème critique.

Le verre quartz fond à environ 1670°C (3038°F), ce qui est nettement plus élevé que le verre borosilicaté à 820°C ou le verre sodocalcique à 700°C. Cette résistance thermique exceptionnelle rend le verre quartz essentiel pour les équipements de stérilisation UV, les fours de laboratoire et les applications de chauffage industriel à haute température.

La compréhension des caractéristiques de fusion du verre de quartz aide les ingénieurs à sélectionner les matériaux appropriés pour les environnements thermiques exigeants où la fiabilité de l'équipement a un impact direct sur l'efficacité de la production et les normes de sécurité.

Qu'est-ce qui fait que le point de fusion des verres de quartz est supérieur à celui des autres matériaux verriers ?

Les matériaux en verre standard se fissurent et se déforment sous l'effet des contraintes liées aux hautes températures. Les processus de fabrication subissent des pannes d'équipement et des remplacements coûteux. Le verre de quartz offre une stabilité thermique inégalée.

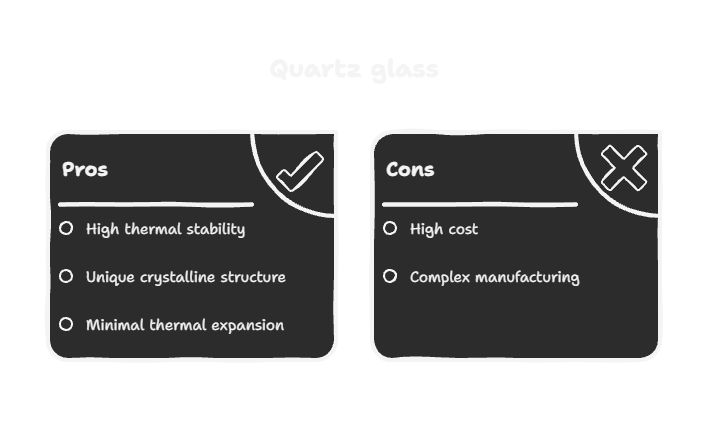

Verre de quartz conserve son intégrité structurelle à des températures supérieures à 1600°C, alors que d'autres matériaux s'effondrent à des seuils beaucoup plus bas. Cette performance supérieure est due à la structure cristalline unique du quartz et à son coefficient de dilatation thermique minimal.

Comment le verre de quartz se compare-t-il au verre borosilicaté à des températures élevées ?

Le verre borosilicaté, couramment utilisé dans les équipements de laboratoire, commence à se ramollir vers 820°C et atteint son point de fusion complet à environ 1000°C. En revanche, le verre de quartz reste dimensionnellement stable jusqu'à 1200°C et n'atteint son point de fusion qu'à 1670°C. Cette différence de 670°C s'avère cruciale pour les applications nécessitant une exposition soutenue à des températures élevées.

Les coefficient de dilatation thermique du verre quartz ne mesure que 5,5 × 10-⁷/°C, contre 33 × 10-⁷/°C pour le borosilicate. Cette dilatation minimale permet d'éviter les fissures dues aux contraintes thermiques lors des changements rapides de température, un mode de défaillance courant dans les équipements de chauffage utilisant des matériaux en verre de qualité inférieure.

Comparaison de la résistance à la température des matériaux

| Type de matériau | Point de ramollissement (°C) | Point de fusion (°C) | Dilatation thermique (×10-⁷/°C) | Température de fonctionnement maximale (°C) |

|---|---|---|---|---|

| Verre de quartz | 1215 | 1670 | 5.5 | 1200 |

| Verre borosilicaté | 820 | 1000 | 33 | 500 |

| Verre sodocalcique | 550 | 700 | 90 | 300 |

| Céramique (alumine) | 1800 | 2050 | 80 | 1600 |

Pourquoi les propriétés du verre de quartz sont-elles supérieures à celles des produits céramiques ?

Si les matériaux céramiques tels que l'alumine offrent des points de fusion plus élevés que le verre de quartz, ils ne présentent pas la transparence optique et la pureté chimique indispensables à de nombreuses applications industrielles. Le verre de quartz transmet les longueurs d'onde UV de 185 nm à 2500 nm avec une efficacité de plus de 90%, ce qui le rend irremplaçable dans les systèmes de stérilisation UV.

Les matériaux céramiques présentent également des taux de dilatation thermique plus élevés, ce qui crée des points de concentration de contraintes pendant les cycles thermiques. La précision de fabrication souffre lorsque les composants céramiques se dilatent de manière inégale, ce qui affecte les performances de l'équipement et les normes de qualité du produit.

Quelle est la plage de température spécifique qui définit le comportement de fusion du verre fabriqué à partir de quartz ?

Le comportement thermique du verre de quartz déroute de nombreux ingénieurs. Les différents stades thermiques créent des propriétés matérielles variables. La compréhension de ces plages permet de concevoir et de faire fonctionner correctement les équipements.

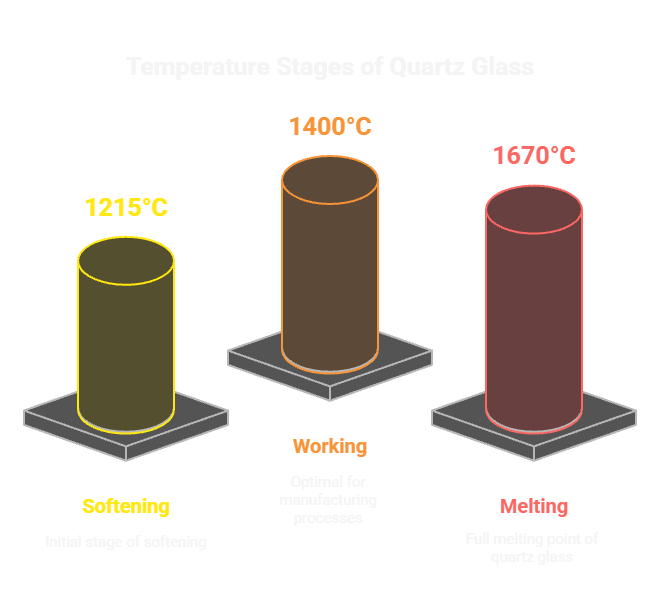

Le verre de quartz commence à se ramollir à 1215°C, atteint la température de travail vers 1400°C et la fusion complète à 1670°C. Chaque stade de température offre des avantages spécifiques en termes de fabrication et d'application.

Le point de ramollissement représente la température à laquelle le verre de quartz devient moulable sans perdre son intégrité structurelle. Entre 1215°C et 1400°C, les fabricants peuvent façonner le verre de quartz en géométries complexes tout en conservant la pureté du matériau. Cette plage de travail s'avère essentielle pour la création de tubes de quartz personnalisés et d'équipements de laboratoire spécialisés.

À des températures supérieures à 1600°C, le verre de quartz passe à un état liquide visqueux qui convient au soudage par fusion et aux techniques de fabrication avancées. La compréhension de ces transitions thermiques aide les ingénieurs à spécifier les produits en verre de quartz appropriés pour des exigences de température spécifiques.

Quels sont les facteurs qui influencent la température de fusion du verre de quartz dans les processus de fabrication ?

Les variables de fabrication affectent de manière imprévisible le comportement thermique du verre de quartz. Le contrôle du processus détermine la qualité du produit et la constance des performances. La compréhension de ces facteurs permet d'éviter des erreurs de production coûteuses.

Le niveau de pureté, la vitesse de chauffage et les conditions atmosphériques influencent considérablement les caractéristiques de fusion du verre de quartz. Même des variations mineures peuvent affecter les performances du produit final dans des applications critiques.

Comment le niveau de pureté affecte-t-il les caractéristiques de fusion du verre de quartz ?

Le verre de quartz de haute pureté (99,99% SiO₂) présente un comportement de fusion plus prévisible que les matériaux de qualité inférieure contenant des oxydes métalliques ou d'autres impuretés. Ces contaminants créent des points de contrainte localisés et peuvent abaisser la température de fusion effective de 50 à 100°C.

Les applications industrielles exigeant des performances thermiques précises, telles que les équipements de fabrication de semi-conducteurs, demandent verre de quartz ultra-haute pureté. Même des traces d'oxydes de sodium ou de fer peuvent altérer la qualité de l'eau. structure du réseau cristallin et compromettent la stabilité thermique à des températures élevées.

Impact de la pureté sur les propriétés thermiques

| Niveau de pureté (% SiO₂) | Point de fusion (°C) | Résistance aux chocs thermiques | Transmission UV (%) | Applications typiques |

|---|---|---|---|---|

| 99.99+ | 1670 | Excellent | 92-95 | Semi-conducteur, stérilisation aux UV |

| 99.9 | 1650 | Bon | 88-92 | Matériel de laboratoire |

| 99.5 | 1620 | Juste | 80-88 | Chauffage industriel |

| 99.0 | 1580 | Pauvre | 70-80 | Applications générales |

Quel est le rôle de la vitesse de chauffe dans les applications de fusion du verre de quartz ?

Des taux de chauffage rapides supérieurs à 10°C/minute peuvent créer des gradients de contrainte thermique à l'intérieur des composants en verre de quartz, entraînant la formation de fissures avant d'atteindre le point de fusion. Un chauffage contrôlé à 2-5°C/minute assure une distribution uniforme de la température et prévient les dommages structurels.

Les procédés de fabrication nécessitant la fusion du verre de quartz, tels que la création de tubes de quartz sans soudure, bénéficient d'une augmentation progressive de la température. Cette approche contrôlée permet de réduire les contraintes internes et d'obtenir des propriétés mécaniques supérieures dans les produits finis.

Pourquoi le point de fusion élevé rend-il le verre de quartz essentiel pour les équipements de stérilisation UV ?

Les systèmes de stérilisation par UV génèrent une chaleur intense qui détruit les matériaux en verre standard. Les défaillances de l'équipement compromettent l'efficacité de la stérilisation et créent des risques pour la sécurité. Le verre de quartz assure une transmission fiable des UV aux températures de fonctionnement.

Le verre de quartz conserve l'efficacité de la transmission UV 90%+ à des températures supérieures à 800°C, alors que les autres matériaux se dégradent rapidement au-delà de 400°C. Cette stabilité thermique garantit une efficacité germicide constante pendant toute la durée de vie de l'équipement.

Les lampes UV fonctionnant à pleine puissance génèrent des températures de surface comprises entre 600 et 900 °C, en fonction de la conception de la lampe et des systèmes de refroidissement. À ces températures, les tubes en verre borosilicaté standard se fissurent sous l'effet de la contrainte thermique en quelques heures, ce qui entraîne une dégradation du rendement UV et une défaillance potentielle de l'équipement.

La combinaison d'un point de fusion élevé et d'une excellente Transmittance UV fait du verre de quartz le seul matériau viable pour les applications de stérilisation UV à haute intensité. Les installations de traitement de l'eau, les systèmes de purification de l'air et les stérilisateurs d'appareils médicaux s'appuient sur les tubes en verre de quartz pour maintenir une performance germicide constante dans le cadre d'un fonctionnement continu à haute température.

Les équipements de stérilisation des hôpitaux qui utilisent des matériaux en verre de qualité inférieure subissent souvent une perte d'efficacité 15-20% dans les six mois en raison de la dégradation thermique. Tubes en verre de quartz maintiennent leurs performances pendant 2 à 3 ans dans des conditions de fonctionnement identiques, réduisant ainsi les coûts de maintenance et garantissant des normes de stérilisation fiables.

Comment sélectionner les produits en verre de quartz appropriés en fonction des exigences en matière de point de fusion ?

La confusion dans le choix des produits entraîne des pannes d'équipement et des remplacements coûteux. Les ingénieurs ont besoin de critères clairs pour faire correspondre les spécifications du verre de quartz aux exigences de l'application. Une sélection correcte garantit des performances optimales et un bon rapport coût-efficacité.

Adaptez les spécifications des produits en verre quartz aux températures de fonctionnement maximales, en tenant compte des marges de sécurité et des exigences en matière de cycles thermiques. Les produits standard fonctionnent à des températures inférieures à 1 000 °C, tandis que les solutions personnalisées conviennent aux applications extrêmes.

Quels sont les tubes de quartz les mieux adaptés aux applications de chauffage à haute température ?

Les tubes de quartz transparents conviennent aux applications nécessitant une résistance maximale aux chocs thermiques et une clarté optique jusqu'à 1100°C en fonctionnement continu. Pour des températures plus élevées ou des applications de chauffage spécialisées, les tubes de quartz opaques offrent une isolation thermique supérieure et peuvent supporter des températures allant jusqu'à 1200°C.

Le choix de l'épaisseur de la paroi dépend de la pression interne et des exigences en matière de contraintes thermiques. Les tubes à parois de 2 à 3 mm sont adaptés à la plupart des applications de chauffage industriel, tandis que les parois de 5 à 8 mm offrent des marges de sécurité supplémentaires pour les environnements à haute pression ou à cycles thermiques rapides.

Spécifications des tubes en quartz pour les applications à haute température

| Type de tube | Température de fonctionnement maximale (°C) | Épaisseur de la paroi (mm) | Résistance aux chocs thermiques | Applications primaires |

|---|---|---|---|---|

| Quartz clair | 1100 | 1.5-3.0 | Excellent | Systèmes UV, chauffage optique |

| Quartz opaque | 1200 | 2.0-5.0 | Supérieure | Chauffage infrarouge, fours |

| Haute pureté claire | 1150 | 2.0-4.0 | Excellent | Matériel de laboratoire |

| Paroi épaisse sur mesure | 1200 | 5.0-10.0 | Remarquable | Fours industriels |

Quelles sont les spécifications des creusets en quartz qui conviennent aux procédés de fusion en laboratoire ?

Les applications de fusion en laboratoire nécessitent des creusets présentant des rapports géométriques et des niveaux de pureté spécifiques afin de garantir des résultats précis et d'éviter toute contamination. Les creusets de forme haute avec un rapport hauteur/diamètre de 1,5:1 assurent une distribution optimale de la chaleur pour la fusion d'échantillons à des températures inférieures à 1400°C.

Conception du creuset affecte de manière significative la performance thermique et l'intégrité de l'échantillon. Les creusets de forme large conviennent aux applications nécessitant des cycles de chauffage et de refroidissement rapides, tandis que les creusets de forme haute minimisent l'exposition de la surface pour les échantillons volatils.

Les exigences de pureté dépendent de la sensibilité analytique et de la tolérance à la contamination. Les creusets de très haute pureté (99,99% SiO₂) empêchent l'interférence d'éléments traces dans les analyses spectroscopiques, tandis que la pureté standard (99,9% SiO₂) suffit pour les applications de fusion générales.

Quelles sont les applications industrielles qui bénéficient le plus du point de fusion exceptionnel du verre de quartz ?

Les équipements de traitement des plaquettes de semi-conducteurs utilisent des barques et des tubes en verre de quartz fonctionnant à 1000-1200°C pour les processus de diffusion et d'oxydation. La pureté et la stabilité thermique du matériau empêchent toute contamination susceptible de compromettre les performances des dispositifs semi-conducteurs.

Les systèmes de dépôt chimique en phase vapeur utilisent des chambres de réaction en verre de quartz et des tubes de distribution de gaz à des températures supérieures à 800°C. Ces applications exigent des matériaux qui conservent leur stabilité dimensionnelle et leur inertie chimique dans des conditions thermiques extrêmes.

La fabrication de panneaux solaires nécessite des composants en verre de quartz dans les processus de formage et de recuit à haute température. Les tubes de four et les éléments chauffants doivent résister à des températures allant jusqu'à 1100°C tout en maintenant des tolérances dimensionnelles précises pour une qualité de produit constante.

Les équipements analytiques de laboratoire, notamment les spectromètres d'absorption atomique et les systèmes ICP, dépendent des tubes torches en verre de quartz et des systèmes d'introduction des échantillons. Ces composants fonctionnent à 2000-3000°C dans des zones localisées tout en maintenant l'intégrité structurelle grâce à la résistance aux chocs thermiques.

D'après mon expérience auprès des fabricants d'équipements de laboratoire, la stabilité thermique fait souvent la différence entre des résultats d'analyse fiables et des temps d'arrêt coûteux des équipements. Les composants en verre de quartz surpassent systématiquement les autres solutions dans les environnements thermiques exigeants où la précision et la fiabilité ne sont pas négociables.

Conclusion

Le point de fusion du verre de quartz de 1670°C offre des performances thermiques inégalées pour les applications industrielles nécessitant un fonctionnement fiable à haute température. La compréhension des critères de sélection des matériaux garantit des performances optimales des équipements et des solutions rentables. Une consultation professionnelle permet d'adapter les produits en verre de quartz aux exigences thermiques.