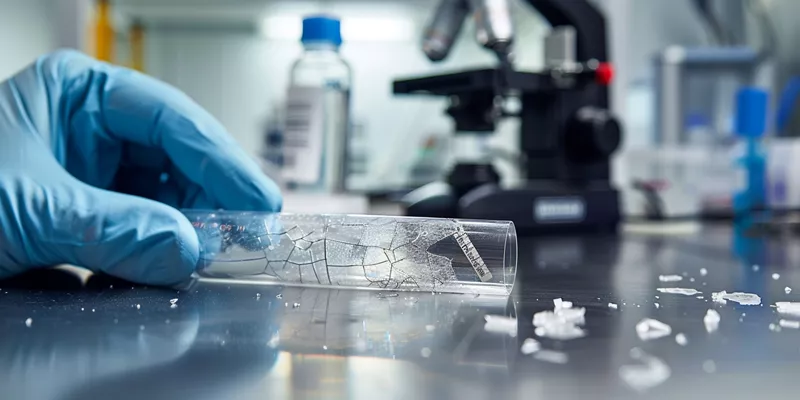

La résistance aux chocs thermiques joue un rôle essentiel dans la durée de vie des tubes en quartz destinés aux applications analytiques. Les méthodes d'analyse à haute température exposent souvent ces tubes à un réchauffement et à un refroidissement rapides, qui peuvent provoquer des tensions soudaines et entraîner des fissures ou des défaillances. Une gestion efficace des chocs thermiques garantit la fiabilité des performances des tubes et prolonge leur durée de vie dans les environnements de laboratoire exigeants.

Principaux enseignements

La résistance aux chocs thermiques est cruciale pour les tubes de quartz, car elle évite les fissures lors des changements rapides de température.

Le choix d'un quartz de haute pureté avec une épaisseur de paroi uniforme améliore la durabilité et réduit le risque de défaillance.

La mise en œuvre de taux de chauffage et de refroidissement contrôlés minimise les contraintes internes et prolonge la durée de vie des tubes.

Des inspections visuelles régulières permettent de détecter les premiers signes de dévitrification, ce qui permet de procéder à des remplacements en temps voulu.

L'utilisation de processus de recuit en plusieurs étapes au cours de la fabrication améliore considérablement la résistance aux chocs thermiques.

Quel différentiel de température est à l'origine de la rupture par choc thermique des tubes analytiques en quartz ?

La résistance aux chocs thermiques détermine dans quelle mesure Tubes en quartz pour les applications analytiques résistent aux changements rapides de température. Les laboratoires poussent souvent ces tubes à leurs limites lors d'analyses à haute température, d'où la nécessité de comprendre les facteurs de défaillance. Connaître les causes et les seuils des chocs thermiques aide les laboratoires à éviter les temps d'arrêt coûteux et à prolonger la durée de vie des tubes.

Comprendre les différences de coefficient de dilatation thermique entre les matériaux du verre

Le choc thermique se produit lorsque les différentes parties d'un tube se dilatent ou se contractent à des vitesses différentes. Le quartz fondu a un coefficient de dilatation thermique très faible (α = 0,5 × 10-⁶ K-¹), ce qui lui permet de survivre à des gradients de température qui briseraient rapidement le verre borosilicaté (α = 3,3 × 10-⁶ K-¹). Cette propriété signifie que les tubes de quartz pour applications analytiques peuvent résister à des cycles de chauffage et de refroidissement rapides qui provoqueraient la fissuration d'autres matériaux.

La pureté du matériau et l'épaisseur de la paroi jouent également un rôle dans la résistance aux chocs thermiques. Le quartz de haute pureté avec une épaisseur de paroi uniforme résiste mieux aux fissures que les tubes impurs ou inégaux, et les vitesses de chauffage ou de refroidissement supérieures à 1000°C/minute peuvent encore provoquer des défaillances même dans le cas du quartz de haute qualité. Les laboratoires doivent choisir le bon matériau et contrôler les changements de température pour éviter les contraintes internes.

Les tubes en quartz résistent mieux aux chocs thermiques que la plupart des matériaux en verre, mais des différences de température extrêmes peuvent encore provoquer des fissures, des déformations ou une défaillance complète.

Points clés :

Faible coefficient de dilatation thermique confère au quartz une résistance supérieure aux chocs.

Pureté du matériau et épaisseur de la paroi affectent la durabilité du tube.

Taux de chauffage/refroidissement contrôlés sont essentiels pour la longévité des tubes.

Comment les discontinuités géométriques concentrent les contraintes thermiques

Les discontinuités géométriques, telles que les joints soudés ou les transitions de diamètre, créent des points faibles dans les tubes de quartz. Ces zones concentrent les contraintes thermiques lors des changements rapides de température, ce qui les rend plus susceptibles de se fissurer ou de se rompre. La contrainte dépasse souvent 50 MPa à ces endroits, en particulier lorsque les écarts de température sont importants.

Les modifications de conception peuvent réduire les concentrations de contraintes et améliorer la longévité du tube. Les transitions graduelles, les encoches de décharge et les rayons des congés contribuent à répartir plus uniformément les contraintes, tandis que le fait d'éviter les angles vifs prévient l'apparition de fissures. Les fabricants de tubes analytiques utilisent ces stratégies pour minimiser les risques de défaillance dans les applications exigeantes.

Les tubes en quartz pour applications analytiques à géométrie optimisée survivent à un plus grand nombre de cycles thermiques et connaissent moins de défaillances en laboratoire.

Modification de la conception | Effet sur la concentration des contraintes |

|---|---|

Transitions progressives | Réduit les augmentations brutales de stress |

Encoches de décharge | Atténue le stress localisé |

Rayon des filets | Prévient les fissures dans les angles vifs |

Plusieurs petites encoches | Lisse la distribution des contraintes |

ASTM C1525 Méthodes d'essai de trempe à l'eau pour la validation des chocs thermiques

Le test de trempe à l'eau ASTM C1525 permet d'évaluer la résistance des tubes de quartz aux chocs thermiques. Dans ce test, les techniciens chauffent des échantillons de céramique à une température élevée, puis les refroidissent rapidement dans l'eau pour créer une contrainte thermique. Ils inspectent les échantillons à la recherche de dommages visibles et calculent la résistance à la flexion pour déterminer si le matériau conserve ses propriétés.

Le verre de quartz peut résister à des températures supérieures à 1000°C Dans ce test, les tubes en quartz ne présentent souvent aucune défaillance ou perte de résistance visible. Cette méthode permet aux laboratoires et aux fabricants de confirmer que les tubes en quartz pour applications analytiques répondent à des normes de durabilité strictes avant d'être utilisés pour des analyses à haute température.

Le test ASTM C1525 fournit une référence fiable pour prédire la performance des tubes sous des cycles thermiques extrêmes.

Procédure | Description |

|---|---|

Chauffage | Échantillons chauffés à une température élevée prédéterminée |

Trempe | Refroidissement rapide dans un bain d'eau pour induire un stress thermique |

L'inspection | Contrôles visuels et non destructifs des dommages |

Résistance à la flexion | Calcul basé sur les dimensions de l'échantillon et la charge de rupture |

Pourquoi certains tubes en quartz survivent-ils à des milliers de cycles thermiques alors que d'autres tombent en panne prématurément ?

Les tubes en quartz ont des durées de vie différentes dans les environnements analytiques à haute température. Certains tubes résistent à des milliers de cycles thermiques, tandis que d'autres se fissurent ou se dégradent après seulement quelques centaines d'utilisations. Plusieurs facteurs, dont la dévitrification, le recuit et la teneur en hydroxyle, expliquent ces différences.

Mécanismes de dévitrification dans le verre de quartz à haute température

La dévitrification commence lorsque le verre de quartz est soumis à des températures élevées répétées. Gouttelettes liquides nucléées se forment lentement à l'intérieur de la matrice amorphe et, avec le temps, ces gouttelettes fusionnent pour former des fronts qui se développent plus rapidement. La contamination par des éléments alcalins tels que le sodium, le potassium ou le lithium, combinée à l'exposition à des atmosphères riches en oxygène au-dessus de 1000°C, accélère ce processus et entraîne des changements visibles dans le tube.

Les techniciens de laboratoire remarquent souvent des zones laiteuses ou des surfaces rugueuses sur les tubes en quartz pour applications analytiques après une utilisation prolongée. Ces indicateurs visuels signalent que des structures cristallines ont commencé à se former, ce qui affaiblit le tube et augmente le risque de rupture par choc thermique. Maintenir le verre dans le zone de dévitrification ou un refroidissement trop lent permet la croissance de cristaux, ce qui réduit la longévité du tube.

La dévitrification explique la défaillance précoce de certains tubes, en particulier en cas de contamination ou de refroidissement inadéquat.

Points clés :

Contamination et température élevée entraînent une dévitrification.

Signes visuels comprennent l'aspect laiteux et la rugosité.

Refroidissement lent augmente le risque de croissance des cristaux.

Spécifications du point de recuit et leur impact sur le soulagement des contraintes

Le recuit élimine les tensions internes des tubes de quartz. Les fabricants chauffent les tubes jusqu'au point de recuit, généralement autour de 1120°C, et les maintiennent pendant plusieurs heures avant de les refroidir à une vitesse contrôlée. Ce processus empêche l'accumulation de contraintes résiduelles, qui peuvent réduire la résistance aux chocs thermiques jusqu'à 50% si elles ne sont pas effectuées correctement.

Les tubes correctement recuits survivent à plus de 5 000 cycles thermiques entre la température ambiante et 1100°C, alors que les tubes traités de manière inadéquate peuvent se rompre après seulement 500 à 1 000 cycles. Les données relatives aux lots de production montrent qu'un refroidissement programmé à 50°C par heure après le recuit permet de réduire les contraintes et de maximiser la durabilité des tubes. Les tubes présentant des contraintes résiduelles sont plus susceptibles de se déformer ou de se fissurer sous l'effet de cycles thermiques répétés. cycle thermique.

Les fabricants utilisent des protocoles de recuit précis pour garantir une performance constante des tubes.

Facteur de recuit | Impact sur la longévité des tubes |

|---|---|

Point de recuit correct | Maximise le soulagement du stress |

Vitesse de refroidissement programmée | Prévient les contraintes résiduelles |

Recuit inadéquat | Réduit l'endurance du cycle |

Influence de la teneur en OH sur la stabilité de la phase à haute température

Les groupes hydroxyles (OH) perturbent la structure stable du verre de quartz. Ces groupes rompent les liaisons Si-O dans le réseau, ce qui augmente la porosité et réduit la stabilité chimique, la densité et la viscosité. La présence de groupes hydroxyles abaisse également la température de ramollissement et favorise la cristallisation, ce qui rend les tubes plus vulnérables à la dégradation à haute température.

Les tubes de quartz à forte teneur en OH présentent une réduction de la solidité structurelle, de la résistance à la chaleur et de l'uniformité optique. Ces changements diminuent la stabilité de la phase et augmentent la probabilité de défaillance pendant les cycles thermiques. Les laboratoires préfèrent les tubes dont la teneur en OH est inférieure à 30 ppm pour maintenir la durabilité et les performances.

Une faible teneur en OH est essentielle pour assurer la fiabilité des tubes en quartz destinés aux applications analytiques dans des environnements exigeants.

Points clés :

Haute teneur en OH réduit la stabilité chimique et structurelle.

Faible teneur en OH améliore la stabilité de la phase et la longévité du tube.

Groupes OH favorisent la cristallisation et réduisent la résistance à la chaleur.

Comment les paramètres opérationnels optimisent-ils la longévité des tubes à quartz dans les systèmes de four analytique ?

Les paramètres opérationnels jouent un rôle décisif dans la détermination de la durée de vie des tubes de quartz dans les systèmes de fours analytiques. Ces paramètres comprennent les taux de rampe de température, les caractéristiques de conception du four et la gestion du stress mécanique pendant l'introduction et le retrait de l'échantillon. Comprendre l'importance de ces facteurs aide les laboratoires à maximiser la longévité des tubes et à maintenir des résultats d'analyse fiables.

Optimisation du taux de rampe de température pour différentes méthodes d'analyse

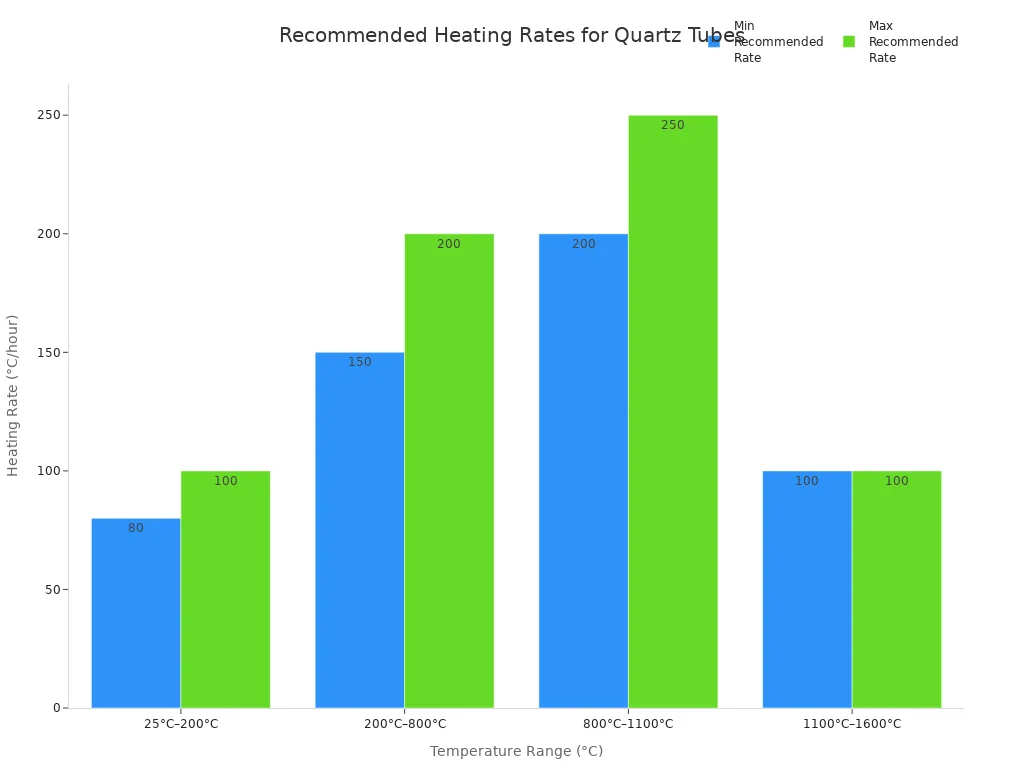

Les taux de rampe de température affectent directement la contrainte subie par les tubes de quartz. Les laboratoires qui chauffent ou refroidissent rapidement exposent les tubes à une expansion ou une contraction soudaine, ce qui augmente le risque de fissuration et réduit la durée de vie. En optimisant les taux de rampe, les techniciens peuvent réduire les gradients thermiques et prévenir les défaillances prématurées des tubes.

Les taux de rampe recommandés varient en fonction de la plage de température, et le respect de ces directives permet de préserver l'intégrité du tube. Par exemple, le chauffage de 25°C à 200°C ne doit pas dépasser 80-100°C par heure, alors que les plages plus élevées, comme 800°C à 1100°C, autorisent jusqu'à 200-250°C par heure. Les méthodes analytiques qui nécessitent des cycles fréquents bénéficient de taux de rampe plus lents, car ils minimisent l'accumulation de contraintes internes.

Une synthèse visuelle de ces recommandations est présentée dans le tableau ci-dessous :

Points clés :

Des taux de rampe plus lents réduire les contraintes thermiques et prolonger la durée de vie des tubes.

Différentes méthodes d'analyse nécessitent des réglages de taux de rampe adaptés.

Contrôle cohérent du taux de rampe empêche la rupture soudaine du tube.

Caractéristiques de conception des fours qui améliorent la longévité des tubes en quartz

Les caractéristiques de conception des fours influencent considérablement la durabilité des tubes de quartz. Les ingénieurs conçoivent les fours modernes avec des éléments chauffants uniformément répartis et une isolation à faible masse thermique pour garantir une température uniforme dans le tube. Ces caractéristiques permettent d'éviter les points chauds et les gradients thermiques susceptibles de provoquer des tensions localisées et, en fin de compte, une défaillance du tube.

Le placement stratégique de bouchons en céramique et en alumine permet de maintenir des températures équilibrées, en particulier aux extrémités des tubes où les joints toriques d'étanchéité sont vulnérables à la chaleur. Les modèles de fours à trois zones fournissent une puissance supplémentaire aux extrémités, ce qui améliore encore l'uniformité de la température et réduit le risque de choc thermique. Les écrans de protection contre le rayonnement et les bouchons d'isolation minimisent également les pertes de chaleur, ce qui favorise des conditions de fonctionnement stables.

Le tableau suivant résume les principales caractéristiques de conception des fours et leurs avantages :

Caractéristiques de la conception | Bénéfice |

|---|---|

Des éléments chauffants homogènes | Prévient les points chauds |

Isolation à faible masse thermique | Amélioration de l'efficacité |

Mise en place d'un bouchon en céramique/alumine | Maintien d'une température équilibrée |

Augmentation de la puissance sur 3 zones | Améliore l'uniformité de la température finale |

Bouchons de protection/isolation contre les rayonnements | Réduit les pertes thermiques |

Facteurs de contrainte mécanique lors de l'introduction et du retrait de l'échantillon

Les contraintes mécaniques subies lors de la manipulation des échantillons peuvent réduire la durée de vie des tubes de quartz. Les impacts soudains, l'insertion incorrecte ou le retrait des échantillons introduisent des forces localisées qui créent des microfissures ou affaiblissent la structure du tube. Au fil du temps, ces petits défauts se développent et rendent le tube plus sensible aux chocs thermiques.

Les techniciens peuvent minimiser les contraintes mécaniques en effectuant des mouvements souples et contrôlés et en veillant à ce que les échantillons soient préchauffés avant d'être introduits. Une maintenance et une formation régulières aident le personnel à reconnaître et à éviter les pratiques de manipulation risquées. Des procédures cohérentes réduisent les risques de dommages accidentels et prolongent la durée de vie des tubes.

Points clés :

Manipulation délicate des échantillons empêche les microfissures.

Préchauffage des échantillons réduit les chocs thermiques et mécaniques.

Formation et maintenance de routine promouvoir les meilleures pratiques.

Quelles sont les avancées en matière de fabrication qui améliorent la résistance aux chocs thermiques des tubes analytiques en quartz ?

Les progrès de la fabrication ont transformé la durabilité des tubes de quartz dans les laboratoires d'analyse. Ces améliorations permettent aux tubes de résister à un plus grand nombre de cycles thermiques et de réduire le risque de défaillance soudaine. Comprendre l'importance de ces progrès peut aider les laboratoires à choisir les meilleurs produits pour des applications exigeantes.

Développement et optimisation du protocole de recuit en plusieurs étapes

Les protocoles de recuit en plusieurs étapes augmentent la résistance aux chocs thermiques des tubes de quartz. Les fabricants utilisent des cycles de chauffage et de refroidissement contrôlés à des températures spécifiques pour éliminer les contraintes internes et améliorer la résistance des tubes. Ce processus permet aux tubes de survivre à plus de 5 000 cycles thermiques entre la température ambiante et 1100°C, ce qui représente une amélioration significative par rapport aux anciennes méthodes.

Le maintien de la température au point de déformation et au point de recuit permet de garantir une réduction complète des contraintes. Les données des lots de production montrent que les tubes recuits avec ces protocoles ont une résistance aux chocs thermiques 30-50% supérieure à celle des tubes traités avec des méthodes en une seule étape. Les laboratoires bénéficient de moins de remplacements de tubes et de résultats d'analyse plus fiables.

Le recuit en plusieurs étapes explique pourquoi les tubes modernes durent plus longtemps dans les environnements à haute température.

Points clés :

Réduit le stress interne

Augmente l'endurance du cycle

Amélioration de la fiabilité

Impact de l'état de surface sur la performance du cyclage thermique

La qualité de la finition de la surface joue un rôle crucial dans la performance des tubes de quartz pendant les cycles thermiques. Une surface lisse empêche l'adhésion des particules et assure un flux de gaz uniforme, ce qui est vital pour des processus tels que le dépôt chimique en phase vapeur assisté par plasma. Des techniques de fabrication avancées permettent de créer des finitions de haute qualité qui aident les tubes à conserver leurs propriétés en cas de chauffage et de refroidissement répétés.

Les tubes dont la surface est rugueuse développent plus facilement des microfissures, ce qui peut entraîner une défaillance précoce. Des études montrent que les tubes dont la rugosité de surface est inférieure à 0,4 μm présentent des taux de défaillance inférieurs de 25% lors des cycles thermiques par rapport à ceux dont la finition est plus rugueuse. Les laboratoires qui choisissent des tubes avec une qualité de surface supérieure connaissent moins de perturbations et des durées de vie plus longues.

Le tableau ci-dessous résume l'impact de l'état de surface :

Qualité de l'état de surface | Performance en cyclage thermique |

|---|---|

Lisse (<0,4 μm Ra) | Taux de défaillance plus faible, meilleur débit de gaz |

Rugueux (>0,4 μm Ra) | Risque accru de microfissures et de défaillances |

Contrôle statistique des processus pour la cohérence de la dilatation thermique

Le contrôle statistique des processus (CSP) garantit que chaque lot de tubes de quartz répond à des normes strictes en matière d'expansion thermique. Les fabricants surveillent le coefficient de dilatation thermique pendant la production afin de maintenir la cohérence et d'éviter les points faibles. Cette approche permet d'obtenir des tubes aux performances prévisibles et de réduire les défaillances inattendues.

Le SPC utilise des données en temps réel et des systèmes d'inspection automatisés pour détecter tout écart par rapport au coefficient cible de 0,5 × 10-⁶ K-¹. Lorsque les fabricants appliquent le SPC, ils obtiennent une variation de ±5% entre les lots de production, ce qui réduit le risque de défaillance des tubes en cas de changements rapides de température. Les laboratoires qui utilisent des tubes en quartz pour applications analytiques avec SPC vérifié bénéficient d'une plus grande confiance dans la longévité des tubes.

Les progrès de la fabrication tels que le SPC expliquent pourquoi les tubes modernes offrent une fiabilité et des performances accrues.

Points clés :

Garantir la cohérence des propriétés des matériaux

Réduction du risque d'échec

Permet d'obtenir des résultats d'analyse fiables

Comment les laboratoires d'analyse peuvent-ils mettre en place une maintenance préventive pour prolonger la durée de vie des tubes en quartz ?

La maintenance préventive joue un rôle essentiel dans l'allongement de la durée de vie des tubes de quartz dans les laboratoires d'analyse. Les laboratoires qui mettent en œuvre des protocoles structurés d'inspection et de remplacement réduisent les défaillances inattendues et maintiennent des performances analytiques constantes. Comprendre pourquoi ces pratiques sont importantes aide les laboratoires à maximiser la valeur des tubes de quartz pour les applications analytiques.

Critères d'inspection visuelle pour la détection de la dévitrification

L'inspection visuelle permet au personnel du laboratoire de détecter les premiers signes de dévitrification avant qu'une défaillance catastrophique du tube ne se produise. Les techniciens recherchent des zones laiteuses ou troubles, des rugosités de surface et des changements dans la transparence du tube, qui indiquent un début de cristallisation. Ces indices visuels apparaissent souvent après des cycles répétés à haute température ou une exposition à des contaminants, signalant que la structure du tube a commencé à se dégrader.

Des inspections régulières tous les 500 cycles d'analyse aident les laboratoires à identifier les tubes à risque, car les données montrent que les zones de dévitrification dépassant 10% de la longueur chauffée prédisent une défaillance imminente. Les techniciens mesurent également le diamètre du tube, car une augmentation de plus de 0,2 mm suggère un affaiblissement structurel dû au stress thermique accumulé. La détection précoce par inspection visuelle permet aux laboratoires de remplacer les tubes avant qu'ils ne compromettent les résultats d'analyse.

Les contrôles visuels de routine constituent la base d'un programme d'entretien proactif.

Points clés :

Zones laiteuses et rugosité signal de dévitrification.

Changements de diamètre indiquent une contrainte structurelle.

Inspections régulières prévenir les défaillances inattendues.

Élaboration de protocoles de remplacement des tubes spécifiques aux laboratoires

Chaque laboratoire élabore son propre protocole de remplacement des tubes en fonction des schémas d'utilisation et des exigences analytiques. Le personnel suit le nombre de cycles thermiques, les températures maximales de fonctionnement et tout incident de refroidissement rapide ou de perte de puissance. Ces données aident les laboratoires à prévoir le moment où un tube atteindra la fin de sa durée de vie.

Les données de plus de 600 installations montrent que le remplacement proactif, déclenché par des signes visuels ou des changements dimensionnels, réduit les temps d'arrêt d'urgence de 40%. Les laboratoires suivent également les meilleures pratiques en matière de nettoyage et de manipulation, notamment en laissant le four refroidir avant de le nettoyer, en utilisant des brosses douces et en évitant les produits chimiques agressifs. Ces mesures permettent d'éviter les rayures et les réactions chimiques susceptibles d'affaiblir le tube.

Un tableau récapitulatif met en évidence les éléments clés du protocole :

Élément de protocole | Objectif |

|---|---|

Suivi du nombre de cycles | Prévision de la durée de vie des tubes |

Contrôles visuels et dimensionnels | Détecte les premiers signes de défaillance |

Nettoyage programmé | Maintient l'intégrité du tube |

Remplacement proactif | Réduction des temps d'arrêt d'urgence |

Modèles de prévision de la durée de vie basés sur l'historique du cyclage thermique

Les modèles de prédiction de la durée de vie utilisent des données historiques pour estimer le moment où un tube de quartz tombera en panne. Les laboratoires recueillent des informations sur le nombre de cycles, les plages de température et les chocs thermiques afin de construire des modèles précis. Ces modèles aident le personnel à programmer les remplacements avant que les tubes n'atteignent des points de défaillance critiques.

L'analyse statistique montre que les tubes avec des taux de rampe contrôlés et une faible teneur en OH durent plus de 5 000 cycles, tandis que ceux qui sont exposés à des changements de température rapides ou à la contamination peuvent tomber en panne après 500 à 1 000 cycles. En combinant l'historique des cycles avec les résultats des inspections, les laboratoires peuvent optimiser les programmes de maintenance et minimiser les coûts. Les modèles prédictifs garantissent que les opérations analytiques restent ininterrompues et conformes aux normes de qualité.

Une prédiction efficace de la durée de vie repose sur la tenue de registres précis et l'analyse régulière des données.

Points clés :

Données historiques améliore la précision de la prédiction.

Conditions contrôlées prolonger la durée de vie du tube.

Modèles prédictifs soutenir des opérations ininterrompues.

La résistance aux chocs thermiques détermine directement la durée de vie des tubes en quartz pour applications analytiques dans les laboratoires à haute température. Les laboratoires qui respectent les meilleures pratiques techniques et les routines de maintenance préventive constatent moins de défaillances et des résultats plus fiables.

Une mauvaise étanchéité entre la bride et le tube permet à l'oxygène ou à l'humidité de pénétrer, ce qui peut réagir avec le silicium à des températures élevées et former une couche défectueuse qui réduit la durée de vie du tube.

Les tubes en quartz résistent moins bien que d'autres matériaux aux cycles répétés de chauffage et de refroidissement, de sorte que des cycles fréquents peuvent provoquer des fissures ou de la fatigue.

L'application des stratégies et des techniques de contrôle présentées permet aux laboratoires d'optimiser les performances des tubes et de prolonger leur durée de vie.

FAQ

Pourquoi la résistance aux chocs thermiques est-elle importante pour les tubes de quartz dans les laboratoires d'analyse ?

La résistance aux chocs thermiques empêche les tubes de se fissurer lors de changements rapides de température.

Les tubes en quartz à haute résistance durent plus longtemps et réduisent les coûts de remplacement.

Les laboratoires s'appuient sur des tubes durables pour obtenir des résultats cohérents.

Conseil : Choisissez des tubes à faible coefficient de dilatation thermique pour obtenir les meilleures performances.

Pourquoi les discontinuités géométriques augmentent-elles le risque de défaillance dans les tubes de quartz ?

Les discontinuités géométriques créent des points de tension pendant le chauffage et le refroidissement.

Les contraintes se concentrent au niveau des joints soudés ou des changements de diamètre, ce qui provoque des fissures.

Les fabricants conçoivent des tubes avec des transitions douces pour minimiser ce risque.

Fonctionnalité | Impact |

|---|---|

Joints soudés | Stress élevé |

Transitions douces | Risque d'échec réduit |

Pourquoi les laboratoires doivent-ils contrôler la teneur en OH des tubes de quartz ?

Une teneur élevée en OH affaiblit la structure du quartz à des températures élevées.

Les tubes à faible teneur en OH résistent à la dévitrification et durent plus longtemps.

Les laboratoires utilisent la spectroscopie infrarouge pour vérifier les niveaux d'OH.

Points clés :

Faible teneur en OH augmente la longévité des tubes.

Haute teneur en OH accélère l'échec.

Pourquoi la maintenance préventive est-elle importante pour la longévité des tubes de quartz ?

La maintenance préventive permet de détecter les premiers signes de dégradation des tubes.

Des inspections régulières et des remplacements programmés permettent d'éviter les défaillances inattendues.

Les laboratoires maintiennent un fonctionnement fiable en suivant des protocoles de maintenance.

🛠️ Remarque : Inspecter les tubes tous les 500 cycles pour obtenir les meilleurs résultats.

Pourquoi les rampes de température contrôlées prolongent-elles la durée de vie des tubes de quartz ?

Des taux de rampe contrôlés réduisent les contraintes thermiques pendant le chauffage et le refroidissement.

Les tubes exposés à des changements de température lents survivent à un plus grand nombre de cycles.

Les techniciens définissent les taux de rampe en fonction des exigences de la méthode d'analyse.

Taux de rampe | Longévité du tube |

|---|---|

Rapide | Plus court |

Contrôlé | Plus long |