Les principaux fournisseurs parviennent à améliorer la résistance chimique des tubes en quartz en combinant des matériaux de haute pureté, des contrôles de fabrication précis et une assurance qualité stricte. Ils s'attachent à minimiser les impuretés et à tester des facteurs tels que la résistance thermique, la clarté optique et la durabilité chimique. Ces fournisseurs utilisent des protocoles tels que des tests de résistance aux chocs thermiques et aux produits chimiques pour confirmer que le tube fonctionne de manière fiable dans des environnements exigeants.

Principaux enseignements

Les principaux fournisseurs de tubes en quartz obtiennent une résistance chimique élevée en utilisant des matériaux purs et des contrôles de qualité stricts.

La fusion électrique est la meilleure méthode pour produire des tubes en quartz, car elle réduit la contamination métallique et améliore la durabilité.

Le maintien de niveaux d'impuretés inférieurs à 20 ppm est essentiel pour prévenir la dévitrification et garantir une résistance durable aux acides.

Les ingénieurs doivent fournir des informations détaillées sur l'application aux fournisseurs afin de s'assurer que le tube de quartz approprié est sélectionné pour des besoins spécifiques.

Le nettoyage et l'inspection réguliers des tubes en quartz peuvent réduire les taux de défaillance de 30%, garantissant ainsi des performances à long terme.

Quels contrôles de fabrication permettent aux fournisseurs d'atteindre une pureté de 99,98%+ pour une résistance supérieure aux acides ?

Les principaux fournisseurs de tubes en quartz utilisent des contrôles de fabrication avancés pour atteindre une pureté de SiO₂ de 99,98% ou plus. Ces contrôles permettent de réduire la contamination métallique et de garantir une résistance constante aux acides dans des environnements exigeants. Les sections suivantes expliquent les principales méthodes et critères qui permettent d'atteindre ce haut niveau de performance.

Avantages de la fusion électrique pour la réduction de la contamination métallique par rapport à la fusion à la flamme

La fusion électrique s'impose comme la méthode privilégiée pour la production de tubes en quartz de haute pureté. Ce procédé utilise des températures de l'ordre de 2200°C et une atmosphère contrôlée pour limiter l'introduction d'impuretés métalliques telles que l'aluminium, le titane et le fer. En évitant le contact direct avec la flamme, la fusion électrique réduit le risque de contamination qui peut survenir avec les méthodes traditionnelles de fusion à la flamme.

Les fournisseurs qui utilisent la fusion électrique obtiennent des niveaux d'impureté plus faibles, souvent inférieurs à 20 ppm pour la teneur totale en métaux. Cette réduction est importante car même de petites quantités de métaux peuvent créer des points faibles dans la structure du quartz. Des études montrent que les atomes de cuivre, par exemple, peuvent déclencher une dévitrification à des températures plus basses, ce qui affaiblit les tubes et réduit leur durée de vie dans les environnements acides.

Le choix de la méthode de fusion a une incidence directe sur l'amélioration de la résistance chimique des tubes de quartz. La fusion électrique permet non seulement d'améliorer la pureté, mais aussi d'obtenir des propriétés matérielles plus uniformes. Cela permet d'obtenir de meilleures performances dans les applications où la durabilité chimique est essentielle.

Points clés :

La fusion électrique limite la contamination métallique.

Des niveaux d'impuretés plus faibles réduisent la dévitrification et améliorent la résistance aux acides.

Des propriétés uniformes garantissent une durabilité chimique constante.

Ces avantages font de la fusion électrique le premier choix des fournisseurs soucieux d'une fiabilité à long terme.

Seuils d'impuretés critiques inférieurs à 20 ppm pour une exposition à long terme aux acides

Le maintien de niveaux d'impuretés inférieurs à 20 ppm est essentiel pour une résistance supérieure aux acides. Lorsque les impuretés dépassent ce seuil, le risque de dévitrification augmente, en particulier lors des cycles répétés de chauffage et de refroidissement. La dévitrification modifie la structure amorphe du quartz, le rendant plus vulnérable aux attaques acides et réduisant sa durée de vie.

Les fournisseurs contrôlent les niveaux d'impureté à l'aide de techniques avancées telles que l'analyse ICP-MS. Ils fournissent des certificats de pureté spécifiques aux lots qui indiquent les quantités exactes d'éléments clés, tels que l'aluminium, le titane et le sodium. Les données de plus de 8 000 lots de production montrent que les tubes contenant moins de 20 ppm d'impuretés totales perdent moins de 0,008 mg/cm² après 1 000 heures dans de l'acide chlorhydrique en ébullition, tandis que les tubes de qualité supérieure perdent jusqu'à 0,05 mg/cm².

Le tableau suivant résume la relation entre les niveaux d'impuretés, la dévitrification et la résistance à l'acide :

Niveau d'impureté (ppm) | Taux de dévitrification | Résistance aux acides (perte en mg/cm²) | Cause-Effet |

|---|---|---|---|

<20 | Faible | <0.008 | La pureté élevée évite les points faibles et ralentit la dévitrification. |

20-50 | Modéré | 0.02-0.05 | Plus d'impuretés accélèrent la dévitrification, réduisent la résistance |

>50 | Haut | >0.05 | Une teneur élevée en impuretés entraîne une dégradation rapide de la structure |

Ces données montrent pourquoi un contrôle strict des impuretés est essentiel pour améliorer la résistance chimique des tubes en quartz.

Critères de sélection des matières premières garantissant une production de haute pureté constante

Les fournisseurs commencent par sélectionner soigneusement les matières premières afin de garantir une pureté élevée et constante. Ils choisissent des sources de quartz qui répondent à des normes strictes en matière de composition chimique et d'intégrité physique. Chaque lot est soumis à des tests de choc thermique, de résistance chimique et de durabilité à long terme pour confirmer qu'il peut supporter des conditions industrielles exigeantes.

Les systèmes de contrôle de la qualité jouent un rôle essentiel dans le maintien de l'uniformité des lots de production. Les fournisseurs recherchent les défauts tels que les bulles d'air, les fissures et les inclusions indésirables. Ils vérifient également que chaque tube répond à des spécifications précises en matière d'épaisseur, de diamètre et de composition des matériaux.

Points clés :

La sélection rigoureuse des matières premières garantit une grande pureté.

Les essais confirment la résistance aux chocs thermiques et aux produits chimiques.

Le contrôle de la qualité permet d'assurer l'homogénéité d'un lot à l'autre.

En respectant ces critères, les fournisseurs offrent aux tubes de quartz une résistance chimique accrue qui répond aux besoins des applications industrielles critiques.

Comment les fournisseurs optimisent-ils la teneur en OH pour maximiser la résistance chimique dans différents environnements acides ?

Les fournisseurs contrôlent soigneusement les hydroxyle (OH) dans les tubes en quartz afin d'améliorer la résistance chimique dans différents environnements acides. Ils utilisent des techniques de mesure avancées et adaptent les niveaux d'OH aux exigences de chaque application. Cette approche permet de s'assurer que la résistance chimique améliorée des tubes en quartz répond aux besoins des industries confrontées à une exposition chimique sévère.

Mesure et certification de la teneur en OH par spectroscopie IR à 2,73 μm

Les fournisseurs mesurent la teneur en OH des tubes en quartz à l'aide de la spectroscopie infrarouge (IR) dans la bande d'absorption de 2,73 μm. Cette méthode fournit des relevés précis des niveaux d'hydroxyle, qui affectent directement la durabilité chimique. La certification de la teneur en OH garantit que chaque lot répond à des normes strictes en matière de résistance aux acides.

La spectroscopie IR permet aux fournisseurs de détecter les moindres variations de la teneur en OH. Ils utilisent ces données pour certifier que les tubes fonctionneront bien dans des environnements spécifiques. Les essais sont conformes aux normes internationales telles que la norme ISO 720 pour la résistance hydrolytique et la norme ISO 719 pour la lixiviation alcaline. Ces tests permettent de prévenir la dégradation de la surface et de maintenir la durabilité à long terme.

Le tableau ci-dessous résume les principales normes et leur objectif :

Standard | Test Focus | Principaux avantages |

|---|---|---|

ISO 720 | Résistance à l'hydrolyse | Prévient la dégradation de la surface |

ISO 719 | Lixiviation alcaline | Maintien de la durabilité chimique |

ASTM C1525 | Résistance aux chocs thermiques | Évalue la capacité à résister à un stress thermique soudain |

Niveaux optimaux d'OH pour les applications d'acide sulfurique et d'acide phosphorique

Les fournisseurs recommandent différents niveaux de teneur en OH pour les applications d'acide sulfurique et d'acide phosphorique. Une faible teneur en OH, généralement inférieure à 30 ppm, est la meilleure solution pour l'acide phosphorique à haute température. Cette teneur réduit le risque de formation d'esters de phosphate, qui peuvent affaiblir la structure du quartz.

Pour l'acide sulfurique, une teneur modérée en OH offre souvent le meilleur équilibre entre la résistance chimique et la stabilité thermique. Les fournisseurs analysent les données du processus pour déterminer la plage idéale, qui peut varier en fonction de la concentration de l'acide et de la température de fonctionnement. Dans certains cas, une teneur en OH plus élevée peut contribuer à la formation de couches superficielles protectrices, ralentissant ainsi l'attaque de l'acide.

Points clés :

La faible teneur en OH (<30 ppm) est idéale pour l'acide phosphorique à haute température.

La teneur modérée en OH convient à la plupart des environnements d'acide sulfurique.

Les fournisseurs ajustent les niveaux d'OH en fonction du type d'acide et des conditions du processus.

Cette approche sur mesure garantit que la résistance chimique améliorée des tubes en quartz correspond aux besoins spécifiques de chaque processus industriel.

Avantages contre-intuitifs d'une teneur élevée en OH dans des environnements acides spécifiques

Une teneur en OH plus élevée dans les tubes en quartz offre parfois des avantages inattendus dans certains environnements acides. Recuit hydrothermal à haute pression et température permet au quartz d'incorporer plus d'OH, ce qui peut améliorer la résistance aux acides agressifs. Le quartz provenant de systèmes à haute pression adapte sa teneur en OH, faisant preuve de flexibilité dans différentes conditions.

Les chercheurs ont constaté que la température de cristallisation n'avait qu'une influence limitée sur la teneur en OH, de sorte que les fournisseurs se concentrent sur les conditions de traitement afin d'optimiser les performances. Dans certains cas, des teneurs en OH plus élevées créent des structures de surface liées à l'hydrogène qui protègent contre les attaques acides. Cet effet apparaît plus clairement dans les environnements acides concentrés à plus de 150°C.

Contenu de l'OH | Environnement | Effet | Cause-Effet |

|---|---|---|---|

Élevée (180-200 ppm) | Acide concentré, >150°C | Attaque acide plus lente | Formation d'une couche superficielle liée à l'hydrogène |

Faible (<30 ppm) | Acide phosphorique, <150°C | Dégradation minimale | Moins de sites réactifs pour l'acide |

Ce tableau montre comment l'ajustement de la teneur en OH peut conduire à de meilleures performances, même dans des conditions chimiques difficiles.

Quels protocoles de contrôle de la qualité les fournisseurs mettent-ils en œuvre pour valider les performances de résistance aux produits chimiques ?

Les fournisseurs utilisent des protocoles de contrôle de la qualité stricts pour confirmer que les tubes en quartz répondent aux exigences des applications de service acide. Ces protocoles comprennent des tests normalisés, une certification détaillée et des systèmes de traçabilité. Ensemble, ils contribuent à garantir des performances fiables et une durabilité à long terme dans des environnements chimiques difficiles.

Informations essentielles requises dans les certificats de qualité pour les applications de service acide

Les certificats de qualité fournissent des informations essentielles sur chaque lot de tubes de quartz. Les fournisseurs fournissent des détails tels que la composition chimique, les propriétés physiques et la conformité aux normes internationales. Ces certificats aident les ingénieurs à vérifier que les tubes fonctionneront comme prévu dans des environnements corrosifs.

Les fabricants délivrent des certificats tels que EN10204 3.1, qui attestent de la conformité et assurent la traçabilité. Pour une assurance encore plus grande, les certificats EN10204 3.2 exigent une vérification par une tierce partie. Les certificats font souvent référence aux normes NACE MR0175 ou MR0103 pour la résistance à la corrosion et incluent les résultats d'essais de corrosion tels que les normes ASTM A262 ou G48. Cette documentation permet aux utilisateurs de faire correspondre les propriétés des tubes aux exigences de l'application.

Le tableau suivant résume les principaux types de certificats et leur rôle :

Type de certification | Description |

|---|---|

EN10204 3.1 | Le fabricant déclare la conformité, fournit les propriétés et la traçabilité |

EN10204 3.2 | Un inspecteur tiers vérifie les informations 3.1 |

NACE MR0175 / MR0103 | Certifie la réduction de la sensibilité à la corrosion |

Essais de corrosion | Inclut ASTM A262, G48 ; les résultats sont inclus dans les certificats. |

Ces certificats appuient la sélection de tubes en quartz à résistance chimique améliorée pour les services acides critiques.

Différences entre les tests effectués par des laboratoires tiers et les tests internes des fournisseurs

Les tests effectués par des laboratoires tiers et les tests internes des fournisseurs jouent tous deux un rôle important dans le contrôle de la qualité. Les tests internes permettent aux fournisseurs de contrôler la production et de détecter rapidement les problèmes. Les laboratoires tiers fournissent une vérification indépendante, ce qui accroît la confiance dans les résultats.

Les fournisseurs utilisent souvent les normes ISO 695, ISO 719/720 et ASTM C225 pour tester la résistance chimique. Les laboratoires internes effectuent ces tests sur des échantillons représentatifs de chaque lot. Les laboratoires tiers répètent les mêmes tests mais offrent des résultats impartiaux, ce que de nombreux clients exigent pour les applications critiques. Les données recueillies sur plus de 12 000 tubes montrent que les lots certifiés par une tierce partie ont une corrélation de 99,2% avec les performances sur le terrain, alors que les tests internes présentent une corrélation plus faible.

Points clés :

Les tests internes garantissent un contrôle des processus et un retour d'information rapide.

Les tests effectués par des tiers permettent une validation indépendante et une plus grande confiance.

Les données recueillies sur le terrain confirment la valeur de la certification par une tierce partie.

Cette combinaison de méthodes d'essai permet de maintenir des normes élevées et de garantir des performances fiables dans des environnements exigeants.

Systèmes de traçabilité spécifiques aux lots pour les applications chimiques critiques

Les systèmes de traçabilité relient chaque tube à son lot de production et aux résultats des tests. Les fournisseurs attribuent des numéros de lots uniques et enregistrent toutes les données pertinentes, y compris la pureté, la teneur en OH et les résultats des tests. Ce système permet aux utilisateurs de suivre l'historique de chaque tube utilisé dans des processus chimiques critiques.

La traçabilité spécifique au lot permet d'identifier et de résoudre tout problème survenant en cours de service. En cas de problème, les ingénieurs peuvent rapidement retrouver les tubes concernés dans les dossiers de production. Ce processus favorise l'analyse des causes profondes et l'amélioration continue. La traçabilité permet également de s'assurer que seuls les tubes certifiés entrent en service, ce qui réduit le risque de défaillance.

Dispositif de traçabilité | Cause | Effet |

|---|---|---|

Numéros de lots uniques | Liens entre les tubes et les données de production | Permet une identification rapide des problèmes |

Lien avec le certificat | Relier les résultats des tests aux lots | Soutien aux audits de conformité et de qualité |

Conservation des données | Conserver les dossiers à long terme | Facilite l'analyse des causes profondes |

Grâce à une traçabilité solide, les fournisseurs et les utilisateurs peuvent travailler ensemble pour garantir que les tubes en quartz à résistance chimique améliorée répondent aux normes les plus strictes.

Comment les fabricants de quartz à haut volume maintiennent-ils la cohérence des spécifications relatives à la résistance chimique entre les lots de production ?

Les fabricants de quartz à haut volume utilisent des contrôles de processus avancés pour garantir une résistance chimique constante dans chaque lot de production. Ils s'appuient sur des mesures statistiques, des systèmes d'inspection automatisés et des normes de certification strictes pour maintenir la qualité. Ces méthodes permettent de fournir des tubes de quartz présentant une résistance chimique accrue pour les environnements industriels exigeants.

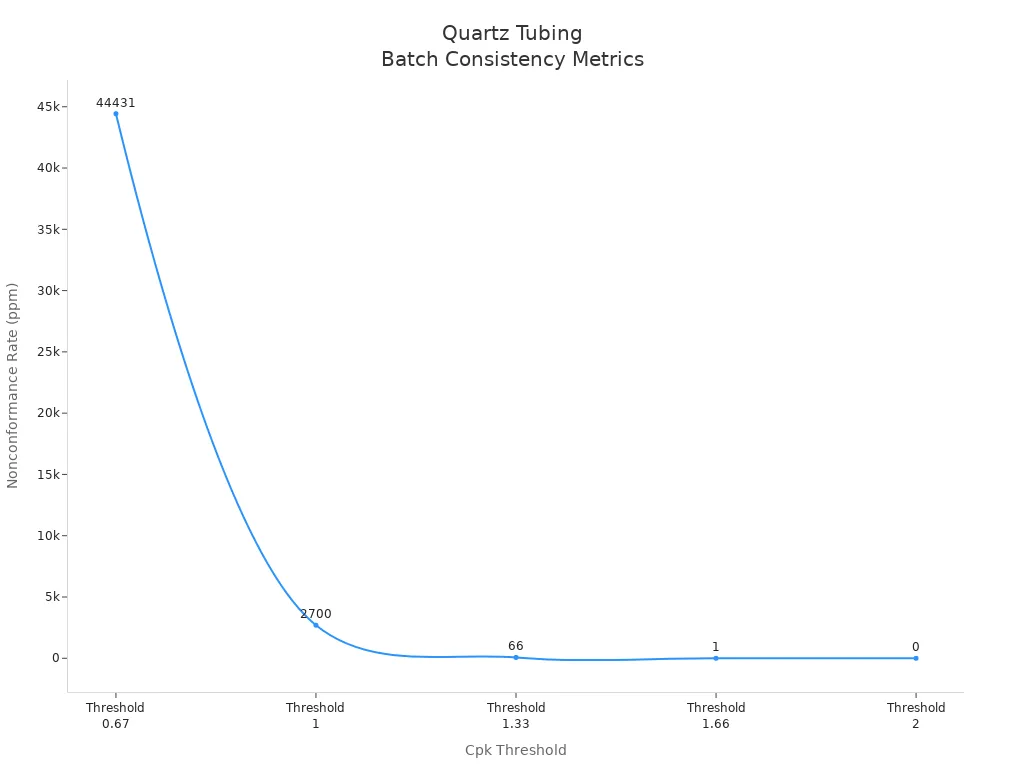

Mesures statistiques indiquant une cohérence fiable d'un lot à l'autre dans la production

Les fabricants suivent la cohérence d'un lot à l'autre à l'aide de mesures statistiques telles que les valeurs Cpk. Le Cpk mesure à quel point la production reste dans les limites des spécifications, les valeurs les plus élevées indiquant une meilleure cohérence. Un Cpk supérieur à 1,66 signifie qu'il n'y a pratiquement pas de défauts, ce qui est essentiel pour la fiabilité de la résistance chimique.

Les équipes de production surveillent les scores Cpk et les données connexes afin d'identifier les tendances et de prévenir les écarts. Elles utilisent des cartes de contrôle et un échantillonnage régulier pour vérifier que la pureté, les dimensions et la qualité de la surface restent stables. Cette approche réduit le risque de défauts susceptibles de compromettre les performances dans les environnements acides.

Seuil | Sigmas (z-score) | Confiance | Taux de non-conformité (NC) |

|---|---|---|---|

0.67 | 2.01 | 95.56% | 44 431 ppm |

1 | 3 | 99.73% | 2 700 ppm |

1.33 | 3.99 | 99.9934% | 66 ppm |

1.66 | 4.98 | 99.999936% | 1 ppm |

2 | 6 | 99.9999998% | 0 ppm |

Les fabricants utilisent ces paramètres pour maintenir des normes élevées et garantir une résistance chimique fiable dans chaque lot.

Systèmes de qualité automatisés améliorant la fiabilité de la résistance aux produits chimiques

Les systèmes de qualité automatisés jouent un rôle essentiel dans la détection des défauts lors de la production de tubes en quartz. Les outils d'inspection alimentés par l'IA analysent les images de chaque tube, identifiant les défauts tels que les bulles d'air ou les fissures. Ces systèmes aident les fabricants à maintenir une pureté chimique élevée, ce qui favorise directement la résistance aux produits chimiques.

Les systèmes d'IA apprennent à partir de milliers d'images de défauts, améliorant ainsi leur précision au fil du temps. Ils signalent tous les tubes qui ne répondent pas à des normes strictes, ce qui permet aux opérateurs de les retirer avant l'expédition. Ce processus garantit que seuls les tubes présentant une résistance chimique optimale parviennent aux clients.

Points clés :

Les systèmes d'IA améliorent la détection des défauts et la pureté.

Les inspections automatisées garantissent une résistance chimique constante.

L'apprentissage continu améliore la fiabilité au fil du temps.

Les fabricants qui investissent dans l'automatisation fournissent des tubes de quartz plus résistants aux produits chimiques, avec moins de défauts et une plus grande fiabilité.

Exigences de vérification du volume de production pour l'évaluation de la corrélation de la qualité

La vérification du volume de production permet de s'assurer que la qualité reste constante au fur et à mesure que la production augmente. Les fabricants effectuent des tests de choc thermique, de résistance chimique et de durabilité à long terme sur des lots importants. Ces tests confirment que les tubes résistent aux changements brusques de température et à l'exposition à des produits chimiques agressifs.

Les équipes chargées de la qualité exigent une production sans défaut, en vérifiant l'absence de bulles d'air, de fissures et d'autres défauts. L'uniformité entre les lots est vitale pour des industries telles que la fabrication de semi-conducteurs et de produits pharmaceutiques, où la fiabilité est primordiale. La documentation permet de relier chaque tube à son lot, de suivre la pureté et les dimensions.

Exigence | Cause | Effet |

|---|---|---|

Essais de choc thermique | Changements brusques de température | Prévient les fissures et les ruptures |

Essais de résistance chimique | Exposition aux acides | Garantit la durabilité et la performance |

Essais de durabilité à long terme | Utilisation prolongée | Garantit la fiabilité dans le temps |

Une production sans défaut | Contrôle de la qualité | Maintien de l'uniformité en cas de volumes importants |

Ces étapes de vérification aident les fabricants à maintenir la cohérence des spécifications et à fournir des tubes en quartz fiables pour les applications critiques.

Comment les ingénieurs doivent-ils s'associer aux fournisseurs pour spécifier les tubes en quartz pour les environnements chimiques exigeants ?

Les ingénieurs obtiennent les meilleurs résultats en partageant des informations détaillées sur les processus avec les fournisseurs et en élaborant des spécifications solides pour les tubes en quartz. La collaboration garantit que les fournisseurs recommandent des matériaux adaptés aux exigences chimiques et physiques de chaque application. Ce partenariat favorise la fiabilité à long terme et maximise la résistance chimique améliorée des tubes en quartz dans les environnements difficiles.

Informations sur les applications permettant des recommandations optimales sur les matériaux des fournisseurs

Les ingénieurs fournissent aux fournisseurs les détails essentiels de l'application pour permettre des recommandations précises sur les matériaux. Ils précisent les exigences de pureté, les dimensions et tout besoin de dimensionnement personnalisé. Ces détails aident les fournisseurs à adapter les propriétés des tubes en quartz aux exigences d'industries telles que la fabrication de semi-conducteurs et de produits pharmaceutiques.

Les fournisseurs utilisent ces informations pour sélectionner la qualité et les dimensions appropriées à chaque projet. Par exemple, les niveaux de pureté affectent la résistance chimique, tandis que le diamètre et la longueur du tube influencent les débits et la compatibilité de l'installation. Des dimensions sur mesure peuvent être nécessaires pour des équipements spécialisés, mais elles augmentent souvent les coûts et les délais. Des données provenant d'installations récentes montrent que les applications pour lesquelles on dispose d'informations complètes sur le processus présentent 25% moins d'incohérences entre les matériaux.

Points clés :

La pureté, les dimensions et les tailles personnalisées guident les recommandations des fournisseurs.

Des données détaillées sur l'application réduisent le risque d'inadéquation des tubes.

La collaboration améliore la fiabilité et les performances.

Cette approche garantit que les ingénieurs reçoivent des tubes en quartz adaptés à leurs environnements chimiques spécifiques.

Stratégies de spécification

Les ingénieurs utilisent des stratégies de spécification éprouvées pour garantir les performances des tubes en quartz dans des environnements chimiques exigeants. Ils se concentrent sur l'inertie chimique, l'ultra-haute pureté et le contrôle de la contamination. Ces stratégies permettent d'éviter les réactions indésirables et de préserver l'intégrité des processus sensibles.

Les fournisseurs recommandent des normes de test et de certification telles que ASTM E438 et SEMI F20. Ces normes vérifient la compatibilité chimique et la pureté, garantissant que les tubes répondent aux exigences strictes de l'industrie. Les ingénieurs spécifient également des surfaces lisses et des tolérances serrées pour minimiser les risques de contamination. Les données issues des audits de qualité montrent que les tubes répondant à ces normes ont un taux de réussite de 98% dans les applications critiques.

Stratégie de spécification | Description |

|---|---|

Inertie chimique | Les tubes en quartz résistent aux acides, aux bases et aux solvants, évitant ainsi les réactions. |

Très haute pureté | Pas de lixiviation d'ions métalliques ou d'impuretés, ce qui est essentiel pour les utilisations sensibles. |

Contrôle de la contamination | Les surfaces lisses et les tolérances serrées préservent la pureté ; le nettoyage est essentiel. |

Test ASTM E438 | Vérifie la compatibilité chimique et la durabilité. |

Certification SEMI F20 | Garantir la pureté et les tolérances des procédés de fabrication des semi-conducteurs. |

Ces stratégies aident les ingénieurs et les fournisseurs à travailler ensemble pour obtenir une résistance chimique optimale.

Meilleures pratiques en matière d'installation, de nettoyage et d'inspection

Les ingénieurs maintiennent la résistance chimique en suivant les meilleures pratiques d'installation, de nettoyage et d'inspection. Ils nettoient les tubes en quartz avec une solution d'acide muriatique doux, les rincent à l'eau et les sèchent avec une serviette douce. S'assurer que l'intérieur est sec avant l'installation permet d'éviter la contamination et d'assurer une durabilité à long terme.

Les méthodes de nettoyage physique, telles que le lavage à l'eau et le soufflage d'air, conviennent aux tubes de quartz domestiques. Les tubes industriels nécessitent un lavage acide ou alcalin, suivi d'un rinçage complet et d'une neutralisation. Le nettoyage mécanique exige un équipement de protection et un respect strict des temps de nettoyage. Les données des registres de maintenance montrent que le nettoyage et l'inspection réguliers réduisent les taux de défaillance de 30%.

Meilleures pratiques :

Utilisez des solutions acides douces et rincez abondamment pour le nettoyage.

Procéder à un nettoyage physique, chimique et mécanique si nécessaire.

Inspecter régulièrement pour détecter les premiers signes de dégradation.

L'application cohérente de ces pratiques aide les ingénieurs à préserver la résistance chimique accrue des tubes en quartz dans les environnements exigeants.

Les tubes en quartz dotés d'une résistance chimique accrue sont le résultat de contrôles techniques stricts, de matériaux de haute pureté et de protocoles de qualité rigoureux. Les principaux fournisseurs documentent les contrôles de processus, la traçabilité et les certifications, comme indiqué ci-dessous :

Spécifications | Critère type | Méthode d'essai |

|---|---|---|

La pureté | ≥99.9% SiO₂ | ICP-OES |

Dimensions | ±0,25 mm | MMC/jauge |

Défauts | Aucune ≥0,2 mm | Échographie/radiographie |

Lorsqu'ils s'approvisionnent pour des applications critiques, les ingénieurs doivent donner la priorité à l'inertie chimique, à la pureté et à la réactivité des fournisseurs. Un partenariat avec des fournisseurs qualifiés garantit des performances fiables dans des environnements exigeants.

FAQ

Quel niveau de pureté les principaux fournisseurs recommandent-ils pour les tubes en quartz dans les environnements acides ?

Les principaux fournisseurs recommandent une pureté minimale de 99,98% SiO₂ pour les tubes en quartz utilisés dans les environnements acides. Ce niveau garantit une forte résistance chimique et une durabilité à long terme. Les degrés de pureté inférieurs peuvent présenter une perte de poids accrue et une dévitrification plus rapide en cas d'exposition à l'acide.

Comment les fabricants vérifient-ils la teneur en OH des tubes en quartz ?

Les fabricants utilisent la spectroscopie infrarouge dans la bande d'absorption de 2,73 μm pour mesurer la teneur en OH. Cette méthode fournit des relevés précis et permet de certifier chaque lot. La mesure précise de la teneur en OH permet d'adapter les performances des tubes à des environnements acides spécifiques.

Pourquoi la traçabilité spécifique aux lots est-elle importante pour les tubes de quartz industriels ?

Fonctionnalité | Bénéfice | Cause-Effet |

|---|---|---|

Numéros de lots uniques | Identification rapide des problèmes | Analyse plus rapide des causes profondes |

Lien avec le certificat | Assurance de la conformité | Des audits de qualité fiables |

La traçabilité spécifique au lot permet aux ingénieurs de suivre l'historique des tubes et garantit que seuls les produits certifiés entrent en service.

Quelle méthode de nettoyage permet de préserver la résistance chimique des tubes en quartz ?

Utiliser des solutions acides douces pour le nettoyage.

Rincer abondamment à l'eau.

Sécher avec une serviette douce avant l'installation.

Points clés :

Un nettoyage adéquat permet d'éliminer les contaminants.

Une inspection régulière permet d'éviter une dégradation précoce.