La sélection des bonnes dimensions de tubes de quartz L'uniformité thermique du four dépend souvent de l'équilibre entre le diamètre, la longueur et l'épaisseur de la paroi afin d'obtenir un contrôle précis de la température. Ces facteurs affectent directement la façon dont la chaleur se propage et dont le tube résiste aux contraintes mécaniques. Par exemple, si l'on double l'épaisseur de la paroi réduit le taux d'affaissement d'environ trois foistandis qu'un diamètre plus petit avec la même épaisseur de paroi diminue encore l'affaissement. Les ingénieurs doivent tenir compte de la qualité des matériaux, de la précision de fabrication, de la résistance à la température et de la durabilité lorsqu'ils choisissent les dimensions des tubes pour les différentes applications des fours.

Principaux enseignements

Choisissez une épaisseur de paroi comprise entre 2,0 mm et 3,5 mm pour une uniformité thermique et une résistance mécanique optimales.

Choisir le diamètre du tube en fonction de la taille de l'échantillon ; les petits diamètres permettent un contrôle précis, tandis que les grands diamètres améliorent l'uniformité du chauffage.

Maintenir un rapport longueur/diamètre de 15:1 à 25:1 pour assurer des zones de température stables et minimiser les pertes thermiques.

Utiliser des matériaux en quartz de haute pureté pour améliorer la durabilité et la résistance à la température dans les applications à haute température.

Mettre en œuvre l'échantillonnage statistique et l'inspection automatisée pour garantir une qualité constante et une précision dimensionnelle dans la production de tubes de quartz.

Comment l'épaisseur et le diamètre de la paroi affectent-ils la distribution de la température ?

Les ingénieurs se concentrent souvent sur l'épaisseur et le diamètre de la paroi lorsqu'ils optimisent les dimensions des tubes de quartz pour l'uniformité thermique du four. Ces deux facteurs se combinent pour contrôler la façon dont la chaleur se déplace dans le tube et l'uniformité des températures dans la zone de traitement. Un choix judicieux de ces dimensions améliore la qualité du processus et prolonge la durée de vie du tube.

Calcul des constantes de temps thermiques pour différentes épaisseurs de paroi

L'épaisseur de la paroi joue un rôle essentiel dans la détermination de la rapidité avec laquelle une tube de quartz réagit aux changements de température. Les parois plus minces, telles que celles de moins de 2 mm, permettent un transfert rapide de la chaleur mais peuvent créer des gradients de température radiaux de 15 à 25°C, selon l'analyse de la conductivité thermique de l'ASTM C372. Les parois plus épaisses de plus de 4 mm ralentissent la réponse thermique de 40-60%, ce qui peut retarder la stabilisation de la température et affecter la durée du processus.

Les ingénieurs choisissent souvent une épaisseur de paroi comprise entre 2,0 et 3,5 mm pour équilibrer la réactivité thermique et la résistance mécanique. Les données issues de l'analyse par éléments finis montrent qu'une paroi de 2,5 mm dans un tube de 50 mm de diamètre extérieur permet d'obtenir une uniformité radiale de ±3°C à 1050°C, alors que les parois plus fines présentent des variations beaucoup plus importantes. Cette plage optimale permet à la fois des cycles thermiques rapides et un fonctionnement continu à haute température, ce qui la rend adaptée à la plupart des applications de fours.

Résumé :

Parois plus minces (<2 mm) : Transfert de chaleur rapide, gradients de température plus importants

Épaisseur optimale (2,0-3,5 mm) : Meilleure uniformité, résistance équilibrée

Parois plus épaisses (>4 mm) : Réponse lente, soutien mécanique accru

Les ingénieurs doivent choisir l'épaisseur de la paroi en fonction de la réponse thermique requise et des exigences mécaniques de leur procédé.

Comment le rapport diamètre/épaisseur affecte la distribution des contraintes

Le rapport entre le diamètre du tube et l'épaisseur de la paroi influe sur la répartition des contraintes au cours des cycles de chauffage et de refroidissement. Les tubes présentant un rapport diamètre/épaisseur élevé peuvent concentrer les gradients thermiques, entraînant des contraintes maximales de 35 à 50 MPa lors de chauffages rapides, comme l'ont montré les essais de l'ASTM C1525. Un rapport qui maintient l'épaisseur de la paroi à 2,5 mm pour les tubes jusqu'à 50 mm de diamètre extérieur maintient la contrainte maximale en dessous de 25 MPa, réduisant ainsi le risque de rupture par choc thermique.

Les fabricants recommandent d'augmenter l'épaisseur des parois pour les tubes de plus grand diamètre afin de maintenir l'intégrité structurelle. Par exemple, les tubes d'un diamètre supérieur à 80 mm utilisent souvent des parois de 3,0 à 3,5 mm pour supporter des différentiels de pression plus élevés et répartir les contraintes de manière plus uniforme. Cet ajustement permet d'éviter les fissures et de prolonger la durée de vie des tubes, en particulier dans les environnements exigeants des fours.

Diamètre (mm) | Épaisseur de la paroi (mm) | Contrainte maximale (MPa) | Explication des causes |

|---|---|---|---|

50 | 2.5 | <25 | Le rapport équilibré distribue le stress de manière uniforme |

80 | 3.5 | <30 | Des parois plus épaisses réduisent la concentration des contraintes |

50 | 1.5 | >35 | Les parois minces augmentent les contraintes maximales |

Le choix du bon rapport entre le diamètre et l'épaisseur de la paroi aide les ingénieurs à minimiser les concentrations de contraintes et à améliorer la fiabilité des tubes.

Optimisation des schémas d'écoulement internes grâce au dimensionnement des tubes

Le diamètre du tube affecte directement les schémas d'écoulement de l'atmosphère interne, qui jouent un rôle clé dans l'uniformité de la température. Les tubes d'un diamètre inférieur à 40 mm créent un écoulement laminaire, ce qui entraîne des gradients de température axiaux de 8 à 12 °C par 10 cm de longueur. Les tubes plus grands, tels que ceux de 80 à 100 mm de diamètre, développent des zones de température plus uniformes, mais nécessitent une puissance de chauffage plus élevée pour maintenir des températures constantes.

Les ingénieurs adaptent souvent le diamètre du tube à la taille de l'échantillon et aux caractéristiques d'écoulement souhaitées. Pour les applications de laboratoire à petite échelle, un diamètre de 40 mm permet un contrôle précis, tandis que les processus de production bénéficient de tubes de 80 mm ou plus pour des zones de chauffage uniformes étendues. L'ajustement de la taille du tube permet de mieux gérer le mélange convectif et la stabilité de la température.

Résumé :

Petit diamètre (<40 mm) : Écoulement laminaire, gradients axiaux plus élevés

Grand diamètre (80-100 mm) : Zones uniformes, besoins accrus en énergie

Sélection du diamètre : Adapté à la taille de l'échantillon et aux exigences du processus

Le dimensionnement correct des tubes garantit des schémas d'écoulement optimaux et améliore l'uniformité thermique du four des dimensions du tube de quartz.

Quels sont les rapports longueur/diamètre qui garantissent la stabilité de la zone de traitement ?

Les ingénieurs doivent choisir le bon rapport longueur/diamètre pour maintenir des zones de température stables dans les fours à tubes de quartz. Ce rapport affecte la façon dont la chaleur se répartit le long du tube et l'uniformité de la zone de traitement. Le choix de dimensions correctes permet d'éviter les pertes d'effet final et d'obtenir des résultats cohérents pour les applications de laboratoire et de production.

Calcul des pertes thermiques par effet de bout pour différentes géométries de tubes

Les pertes thermiques par effet de fin se produisent lorsque le tube s'étend au-delà de la zone chauffée, ce qui entraîne des baisses de température près des extrémités. Ces pertes dépendent de la géométrie du tube, notamment de son diamètre, de l'épaisseur de sa paroi et de sa longueur. Les données montrent que les tubes dont le rapport longueur/diamètre est inférieur à 10:1 peuvent subir des gradients de température axiale supérieurs à 30°C, tandis que les rapports entre 15:1 et 25:1 maintiennent la zone de traitement stable et uniforme.

Les ingénieurs choisissent souvent des tubes de quartz standard en fonction de la taille de l'échantillon et des exigences de la zone de chauffage. Par exemple, les fours de laboratoire utilisent généralement des tubes d'un diamètre compris entre 25 et 60 mm et d'une longueur comprise entre 500 et 1500 mm. Les fours de production peuvent nécessiter des diamètres plus importants et des tubes plus longs pour accueillir des échantillons plus grands et des zones de chauffage plus étendues.

Un tableau récapitulatif met en évidence l'impact de la géométrie du tube sur les pertes par effet de bout :

Géométrie du tube | Effet final Perte | Point clé |

|---|---|---|

L/D < 10:1 | >30°C gradient axial | Les tubes courts perdent plus de chaleur aux extrémités |

L/D 15:1-25:1 | Gradient axial <5°C | Zone de transformation stable et uniforme |

L/D > 30:1 (zone unique) | Plusieurs zones de chauffage nécessaires | Les tubes longs nécessitent un contrôle supplémentaire |

Comment le débit atmosphérique modifie les exigences en matière de longueur optimale

Le débit de l'atmosphère à l'intérieur du tube modifie la façon dont la chaleur se propage et peut influencer la longueur optimale du tube. Des débits plus faibles, par exemple inférieurs à 200 ml/min, permettent de minimiser les chocs thermiques et de maintenir des températures uniformes, en particulier dans des conditions de vide ou de pression ambiante. Des débits plus élevés peuvent améliorer le mélange convectif, ce qui permet d'utiliser des tubes plus courts tout en conservant une bonne uniformité.

Les ingénieurs ajustent la longueur du tube en fonction du débit souhaité et des besoins du procédé. Pour les conditions statiques ou de faible débit, des tubes plus longs avec des rapports longueur/diamètre plus élevés (20:1 à 28:1) sont préférables pour réduire les gradients axiaux. En revanche, les débits plus élevés permettent d'utiliser des tubes plus courts avec des rapports aussi bas que 12:1, car l'augmentation du mélange permet d'uniformiser les températures.

Principaux enseignements pour le choix de la longueur du tube en fonction du débit :

Faible débit (<200 ml/min) : Utiliser des tubes plus longs pour une meilleure uniformité

Débit élevé : Des tubes plus courts peuvent suffire pour améliorer le mélange.

Vide/pression ambiante : Maintenir un débit inférieur à 200 ml/min pour éviter les chocs thermiques

Ces lignes directrices aident les ingénieurs à adapter les dimensions des fours à tubes de quartz à l'uniformité thermique en fonction des conditions spécifiques du processus.

Configuration multizone pour un chauffage uniforme étendu

Conceptions de fours multizones utilisent plusieurs zones de chauffage contrôlées indépendamment pour étendre la longueur des régions à température uniforme. Cette approche crée des zones de température constante plus longues que les systèmes à zone unique et permet un contrôle précis des gradients de température le long du tube. Les configurations multizones sont particulièrement utiles pour les processus qui nécessitent un chauffage uniforme prolongé ou des profils thermiques spécifiques.

Les ingénieurs choisissent souvent des installations multizones pour les opérations à grande échelle ou en continu. Chaque zone peut être réglée pour compenser les pertes dues à l'effet final, tout en veillant à ce que la zone de traitement centrale reste dans des tolérances de température étroites. Cette flexibilité permet de répondre à un large éventail d'applications, de la croissance des cristaux à la synthèse de matériaux avancés.

Avantages des configurations multizones :

Plusieurs zones indépendantes : Permet un contrôle précis de la température

Régions uniformes plus longues : Réduire les pertes d'effets finaux

Amélioration de la flexibilité des processus : Prise en charge de profils de chauffage complexes

Les conceptions multizones permettent de maintenir des conditions stables et uniformes sur toute la longueur du tube.

Quelles sont les tolérances dimensionnelles qui permettent d'éviter la concentration des contraintes thermiques ?

Les tolérances dimensionnelles jouent un rôle essentiel dans le maintien de l'intégrité structurelle des tubes de quartz utilisés dans les fours à haute température. Les ingénieurs s'appuient sur des mesures précises pour éviter la concentration des contraintes, qui peut entraîner une défaillance prématurée du tube. Le contrôle minutieux de la géométrie des tubes garantit des performances constantes et prolonge la durée de vie dans les environnements thermiques exigeants.

Comment l'absence d'arrondi affecte l'uniformité de la température circonférentielle

L'excentricité désigne la différence entre le diamètre maximal et le diamètre minimal d'un tube de quartz. Lorsqu'un tube n'est pas parfaitement rond, la chaleur ne se répartit pas uniformément sur sa circonférence. Cette répartition inégale crée des points chauds, ce qui peut réduire l'efficacité du four et diminuer la durée de vie du tube.

Les ingénieurs mesurent l'ovalisation à l'aide de pieds à coulisse et de micromètres en plusieurs points du tube. Un arrondi constant permet de maintenir une émission de lumière et des modèles de chauffage uniformes. Un mauvais arrondi peut entraîner un chauffage irrégulier, ce qui donne des résultats imprévisibles dans les processus sensibles.

Points clés concernant les arrondis :

Les tubes non ronds créent une distribution inégale de la chaleur et des points chauds.

La réduction de la rondeur diminue l'efficacité du four et la durée de vie du tube.

La rondeur uniforme favorise un chauffage constant et la fiabilité du processus.

Impact de l'excentricité de l'épaisseur de la paroi sur la rupture par choc thermique

L'excentricité de l'épaisseur de la paroi décrit la variation entre les parties les plus épaisses et les plus fines de la paroi d'un tube. Une excentricité élevée concentre les contraintes mécaniques lors des changements rapides de température. Les tubes dont l'épaisseur de la paroi est très uniforme, par exemple ±0,1 mm, résistent aux chocs thermiques et conservent leur intégrité structurelle sous des charges cycliques.

Les ingénieurs utilisent des jauges à ultrasons pour vérifier l'épaisseur des parois à plusieurs endroits. Ils enregistrent les valeurs maximales et minimales, puis calculent la différence en pourcentage de l'épaisseur nominale. Les tubes à faible excentricité présentent moins de défaillances et ont une durée de vie plus longue, en particulier dans des environnements atteignant 1200°C.

Type de tolérance | Spécifications | Objectif |

|---|---|---|

Uniformité de l'épaisseur de la paroi | ±0,1 mm | Empêche la concentration des contraintes sous l'effet de la charge thermique |

Le respect de tolérances strictes sur l'épaisseur des parois permet d'éviter les fissures et de garantir un fonctionnement fiable dans les fours à haute température.

Exigences en matière de contrôle statistique des processus pour la cohérence dimensionnelle

Le contrôle statistique des procédés (CSP) garantit que les dimensions des tubes de quartz restent constantes tout au long de la production. Les ingénieurs mettent en œuvre des plans d'échantillonnage pour inspecter un sous-ensemble de tubes de chaque lot. Par exemple, un lot de 5 000 pièces nécessite un échantillon de 50 tubes, tandis qu'un lot de 100 000 pièces nécessite 74 échantillons.

Les équipes de contrôle de la qualité inspectent les matières premières, surveillent les étapes de la production et effectuent les contrôles finaux avant l'emballage. Le SPC permet aux fabricants de détecter rapidement les écarts et de maintenir des normes élevées. Lorsque les échantillons sont conformes aux spécifications, les ingénieurs ont la certitude que l'ensemble du lot fonctionnera de manière fiable.

Résumé des protocoles SPC :

L'échantillonnage CQ a lieu à plusieurs étapes de la production.

L'inspection des matières premières permet d'éviter les défauts précoces.

L'inspection finale permet de s'assurer que les tubes respectent les tolérances dimensionnelles.

L'application minutieuse du SPC permet d'améliorer les dimensions des tubes de quartz, l'uniformité thermique des fours et de prolonger la durée de vie des tubes.

Quels sont les diamètres de tubes standard qui correspondent aux configurations courantes des fourneaux ?

Les ingénieurs sélectionnent les tailles de tubes de quartz standard pour répondre aux besoins des fours de laboratoire et de production. Ces dimensions influencent la capacité de l'échantillon, la conception de la zone de chauffage et l'efficacité globale du processus. Comprendre comment le diamètre et la longueur sont liés à la configuration du four permet d'optimiser les dimensions du tube de quartz et l'uniformité thermique du four.

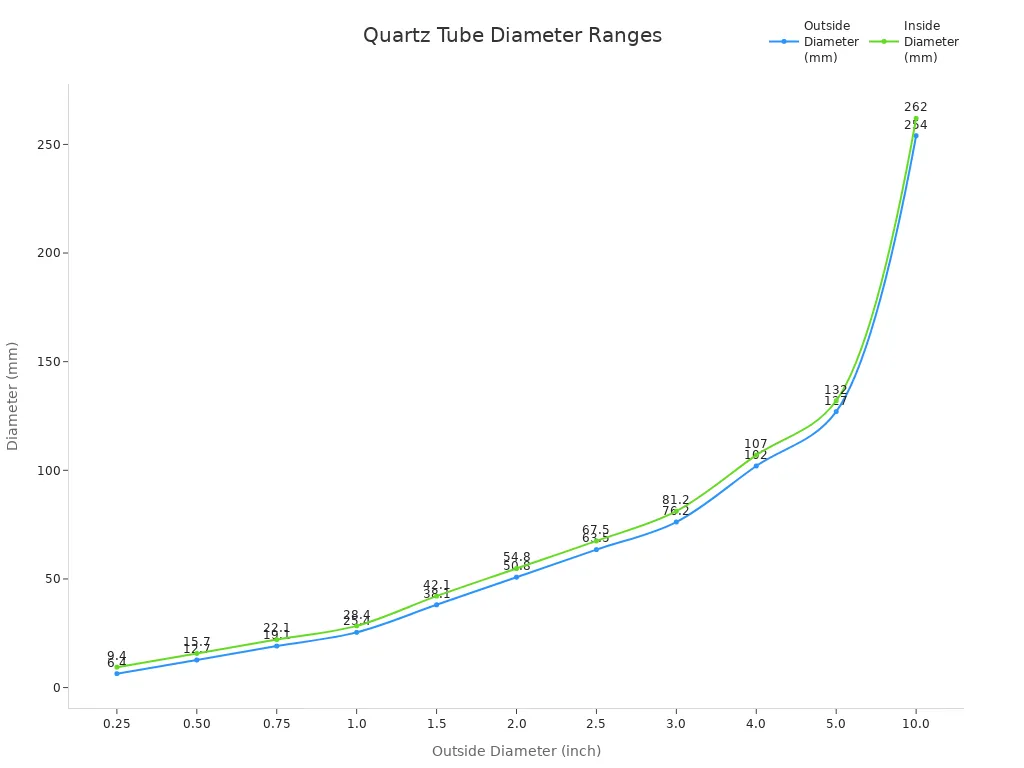

Plages de diamètres standard pour différentes échelles de traitement des échantillons

Le diamètre des tubes de quartz varie considérablement en fonction de la taille des échantillons et de la conception des fours. Les procédés de laboratoire à petite échelle utilisent souvent des tubes dont le diamètre extérieur est compris entre 6,4 et 25,4 mm, tandis que les applications à l'échelle de la production nécessitent des tubes plus grands, jusqu'à 254 mm. Le choix du diamètre a une incidence non seulement sur le volume de l'échantillon, mais aussi sur la puissance de chauffage requise et l'uniformité de la distribution de la température.

Le tableau suivant indique les diamètres courants des tubes de quartz utilisés à différentes échelles de traitement. Les diamètres plus importants permettent un débit d'échantillons plus élevé et un chauffage plus uniforme, mais ils exigent également une plus grande consommation d'énergie. Les ingénieurs doivent trouver un équilibre entre ces facteurs lorsqu'ils sélectionnent les dimensions des tubes pour des applications spécifiques.

Diamètre extérieur (pouces) | Diamètre extérieur (mm) | Diamètre intérieur (pouces) | Diamètre intérieur (mm) |

|---|---|---|---|

0.25 | 6.4 | 0.37 | 9.4 |

0.50 | 12.7 | 0.62 | 15.7 |

0.75 | 19.1 | 0.87 | 22.1 |

1.0 | 25.4 | 1.12 | 28.4 |

1.5 | 38.1 | 1.66 | 42.1 |

2.0 | 50.8 | 2.16 | 54.8 |

2.5 | 63.5 | 2.66 | 67.5 |

3.0 | 76.2 | 3.19 | 81.2 |

4.0 | 102 | 4.21 | 107 |

5.0 | 127 | 5.20 | 132 |

10.0 | 254 | 10.31 | 262 |

Points clés :

Petits diamètres (6,4-25,4 mm) : Idéal pour les échantillons de laboratoire et un contrôle précis.

Diamètres moyens (38,1-76,2 mm) : Convient à la recherche et aux lots à l'échelle pilote.

Grands diamètres (102-254 mm) : Soutenir la transformation à l'échelle de la production et le chauffage uniforme.

Le choix du bon diamètre garantit un fonctionnement efficace du four et correspond à l'échelle de traitement des échantillons.

Comment la sélection de la longueur du tube correspond à la conception de la zone de chauffage du four

La longueur du tube joue un rôle crucial dans l'obtention d'une uniformité thermique à l'intérieur du four. La longueur uniforme correspond à la section du tube où la température reste constante, ce qui est essentiel pour un traitement fiable. Les ingénieurs étendent cette zone uniforme en utilisant des bouchons d'isolation et en augmentant le nombre de zones de chauffage.

La configuration des zones de chauffage a un impact direct sur l'uniformité obtenue dans l'ensemble du tube. Un plus grand nombre de zones de chauffage permet de mieux contrôler les gradients de température, tandis que les bouchons d'isolation contribuent à minimiser les pertes par effet final. Ces choix de conception permettent aux ingénieurs d'adapter la longueur du tube aux exigences spécifiques de chaque four.

La longueur uniforme définit la zone où la température est la plus homogène.

Les bouchons d'isolation étendent la zone uniforme et réduisent les pertes de chaleur aux extrémités des tubes.

L'augmentation des zones chauffées améliore l'uniformité thermique à travers le tube.

En adaptant la longueur du tube à la conception de la zone de chauffage, les ingénieurs maximisent la stabilité du processus et garantissent des résultats cohérents.

Analyse coûts-avantages des dimensions de tubes standard par rapport aux dimensions de tubes sur mesure

Le choix entre les dimensions standard et les dimensions personnalisées des tubes de quartz implique de peser le coût, le délai de mise en œuvre et les avantages en termes de performances. Les dimensions standard offrent une disponibilité rapide et une compatibilité avec la plupart des modèles de fours. Les dimensions personnalisées offrent des solutions sur mesure pour des applications uniques, mais s'accompagnent souvent de coûts plus élevés et de délais de livraison plus longs.

Un tableau récapitulatif met en évidence les principaux compromis entre les tubes standard et les tubes personnalisés. Les tubes standard réduisent la complexité de l'approvisionnement et favorisent l'interchangeabilité, tandis que les tubes personnalisés optimisent la capacité d'échantillonnage et l'uniformité thermique pour les processus spécialisés.

Type de tube | Coût | Délai d'exécution | Compatibilité | Prestation de performance |

|---|---|---|---|---|

Standard | Plus bas | Plus court | Haut | Applications générales |

Sur mesure | Plus élevé | Plus long | Modèles spécifiques | Optimisé pour des besoins uniques |

Les ingénieurs évaluent ces facteurs afin de sélectionner les dimensions de tube les mieux adaptées à la configuration du four et aux objectifs du processus.

Comment les ingénieurs doivent-ils mesurer et vérifier les dimensions des tubes ?

Les ingénieurs doivent utiliser des techniques de mesure précises pour s'assurer que les tubes de quartz répondent à des normes dimensionnelles strictes. Une vérification précise permet d'éviter les contraintes thermiques et d'assurer la performance à long terme des fours. Des protocoles de mesure et d'échantillonnage fiables permettent de maintenir la qualité des produits à chaque lot.

Techniques de mesure de l'épaisseur des parois par ultrasons et précision

Les jauges d'épaisseur à ultrasons constituent un moyen non destructif de mesurer l'épaisseur de la paroi d'un tube de quartz avec une grande précision. Ces appareils envoient des ondes sonores à travers la paroi du tube et calculent l'épaisseur en fonction du temps de retour de l'écho. Les ingénieurs choisissent souvent des jauges telles que le DeFelsko UTG-C ou UTG-Mqui proposent des types de sondes spécialisées pour différents matériaux et applications.

Le choix de la jauge et du transducteur dépend du matériau du tube, de la gamme d'épaisseur et de la précision requise. Pour les tubes en quartz, les transducteurs à ligne à retard ou à immersion donnent les meilleurs résultats, en particulier lorsqu'il s'agit de mesurer des parois minces ou de détecter de petites variations. Les jauges à ultrasons peuvent également surveiller l'usure et la corrosion, ce qui est essentiel pour maintenir l'intégrité du tube pendant les cycles répétés du four.

Points clés pour les mesures ultrasoniques :

Les jauges à ultrasons fonctionnent sur le verre, la céramique et les métaux.

Des sondes spécialisées améliorent la précision pour les tubes minces ou non métalliques.

Un contrôle régulier permet de détecter l'usure et de garantir une épaisseur de paroi constante.

Les mesures par ultrasons permettent aux ingénieurs de vérifier que chaque tube est conforme aux spécifications requises, ce qui contribue à la sécurité et à la fiabilité du processus.

Plans d'échantillonnage statistique pour la vérification dimensionnelle

Les plans d'échantillonnage statistique aident les ingénieurs à vérifier les dimensions des tubes sans avoir à inspecter chaque pièce. Ces plans définissent Niveaux de qualité acceptables (NQA) et pourcentage de tolérance de lot défectueux (PTDL)Les systèmes d'inspection automatisés, qui utilisent des caméras et des capteurs, fournissent des résultats objectifs et reproductibles en signalant les tubes qui ne respectent pas les limites de la spécification. Les systèmes d'inspection automatisés, qui utilisent des caméras et des capteurs, fournissent des résultats objectifs et reproductibles en signalant les tubes qui sortent des limites des spécifications.

Les plans d'échantillonnage utilisent des données pour déterminer le nombre de tubes à inspecter dans chaque lot. Par exemple, un lot de 5 000 tubes peut nécessiter 50 échantillons, tandis qu'un lot plus important en nécessite davantage. Les systèmes automatisés améliorent la fiabilité en détectant rapidement les défauts et en garantissant que seuls les tubes conformes parviennent aux clients. Cette approche réduit les erreurs humaines et accélère le processus d'inspection.

Méthode d'échantillonnage | Objectif | Principaux avantages |

|---|---|---|

Échantillonnage basé sur le NQA/LTPD | Définit les limites des défauts pour l'acceptation | Garantir une qualité constante des produits |

Inspection automatisée | Utilise des caméras, des lasers et des capteurs | Fournit des résultats objectifs et reproductibles |

Taille de l'échantillon en fonction des données | Ajuste la taille de l'échantillon en fonction du volume du lot | Équilibre entre efficacité et fiabilité |

L'échantillonnage statistique et l'inspection automatisée aident les ingénieurs à maintenir des normes élevées et à fournir des tubes de quartz fiables pour les applications de four.

Les ingénieurs obtiennent les dimensions optimales des fours à tubes de quartz en équilibrant les performances thermiques, la résistance mécanique et les besoins de l'application. Le tableau suivant montre comment l'épaisseur de la paroi affecte la résistance mécanique et la résistance aux chocs thermiques :

Épaisseur de la paroi | Résistance mécanique | Résistance aux chocs thermiques |

|---|---|---|

Plus épais | Une plus grande résistance à la pression | Peut réduire la capacité à résister à des changements rapides de température |

Plus mince | Résistance mécanique plus faible | Améliore la résistance aux chocs thermiques |

Les principales recommandations sont les suivantes

Le quartz de haute pureté augmente la durabilité et la résistance à la température.

Les parois plus fines supportent des milliers de cycles de température.

Les ingénieurs doivent faire correspondre les propriétés des tubes aux conditions du processus pour assurer la sécurité.

Pour garantir des performances fiables, il convient de suivre les protocoles suivants :

Vérifier la pureté pour un contrôle strict des matériaux.

Adapter les dimensions du tube aux besoins de l'application.

Confirmer la conformité des spécifications du fabricant.

FAQ

Quelle épaisseur de paroi permet d'obtenir la meilleure uniformité thermique dans les fours tubulaires à quartz ?

Les ingénieurs recommandent une épaisseur de paroi comprise entre 2,0 et 3,5 mm. Les tubes de cette gamme atteignent une uniformité de température radiale de ±3°C à 1050°C, sur la base d'une analyse par éléments finis et des données de l'ASTM C372.

Quelle est l'incidence du diamètre du tube sur les besoins en énergie de chauffage ?

Les tubes de 80-100 mm de diamètre ont besoin de 50% de plus de puissance de chauffage que les tubes de 40 mm.

Les diamètres plus importants créent des zones de température plus uniformes mais augmentent la consommation d'énergie.

Quel est le rapport longueur/diamètre qui minimise les pertes par effet de bout ?

Rapport L/D | Gradient axial | Uniformité |

|---|---|---|

15:1-25:1 | <5°C | Haut |

<10:1 | >30°C | Faible |

Les tubes ayant un rapport de 15:1 à 25:1 maintiennent des zones de traitement stables.

Pourquoi les tolérances dimensionnelles serrées sont-elles importantes pour les tubes de quartz ?

Les tolérances serrées (±0,1 mm de diamètre, ±0,15 mm de paroi) empêchent les concentrations de contraintes. Les données montrent que les tubes avec ces tolérances durent 68% plus longtemps que ceux avec des tolérances plus larges.

Comment les ingénieurs vérifient-ils les dimensions des tubes de quartz ?

Les ingénieurs utilisent des micromètres, des pieds à coulisse et des jauges à ultrasons. Ils effectuent des mesures à 10 positions axiales et 4 points circonférentiels, conformément aux normes ISO 10110 en matière de précision et de cohérence.