Les tubes à quartz sont fabriqués à partir de dioxyde de silicium de haute pureté, également appelé quartz fondu. La pureté joue un rôle clé dans leurs performances, en particulier dans les environnements industriels.

La pureté supérieure de SiO₂ augmente la résistance aux produits chimiques agressifs et aux températures élevées.

Des traces d'impuretés, comme les métaux, peuvent diminuer la stabilité chimique et rendre les tubes moins durables.

Principaux enseignements

Les tubes en quartz sont fabriqués à partir de dioxyde de silicium de haute pureté, ce qui renforce leur résistance aux produits chimiques et aux températures élevées.

La structure moléculaire du dioxyde de silicium dans les tubes de quartz est amorphe, ce qui améliore la résistance aux chocs thermiques et la clarté optique.

La sélection du bon degré de pureté des tubes de quartz est cruciale pour les performances ; une pureté plus élevée se traduit par une durabilité et une fiabilité accrues dans les applications exigeantes.

Quelle est la composition chimique primaire des tubes en quartz ?

Les tubes de quartz se distinguent par leur teneur en dioxyde de silicium presque pur. Leur structure unique et leur degré de pureté élevé les distinguent du verre ordinaire. Comprendre leur composition permet d'expliquer pourquoi ils sont si performants dans des environnements exigeants.

Structure moléculaire du dioxyde de silicium : Réseau tétraédrique de liaisons Si-O-Si

Le dioxyde de silicium constitue l'épine dorsale du tubes de quartz. Chaque atome de silicium est lié à quatre atomes d'oxygène, créant ainsi un solide réseau tétraédrique. Cet arrangement confère au matériau sa remarquable stabilité.

La structure moléculaire du dioxyde de silicium dans les tubes de quartz est amorphe, ce qui signifie qu'elle n'a pas de motif régulier et répétitif. Contrairement au quartz cristallin, le quartz fondu présente une disposition désordonnée des atomes. Cette forme non cristalline lui confère des propriétés physiques et chimiques différentes, telles qu'une meilleure résistance aux chocs thermiques et aux produits chimiques. Le tableau ci-dessous met en évidence les différences entre les formes cristallines et amorphes :

Forme de la silice | Type de structure | Caractéristiques |

|---|---|---|

Quartz | Cristallin | Réseau tridimensionnel ordonné |

Quartz fondu | Amorphe | Structure désordonnée, semblable à celle du verre |

Le réseau amorphe des tubes en quartz fondu empêche la formation de points faibles, ce qui les rend idéaux pour les applications à haute température et corrosives. Cette structure permet également une grande clarté optique et une faible dilatation thermique.

Degrés de pureté : Industriel (99.9%), Optique (99.98%), Ultra haute pureté (99.995%+)

Les tubes de quartz existent en plusieurs degrés de pureté, chacun étant conçu pour des utilisations spécifiques. Les principaux grades sont les suivants : industriel, optique et ultra-haute pureté, avec une teneur en dioxyde de silicium allant de 99,9% à plus de 99,995%. Une plus grande pureté signifie moins d'impuretésce qui permet d'améliorer les performances.

Les tubes de quartz de qualité industrielle (99,9% SiO₂) conviennent bien aux processus généraux à haute température. Les tubes de qualité optique (99,98% SiO₂) offrent une clarté accrue et sont utilisés dans les industries scientifiques et des semi-conducteurs. Les tubes ultra-haute pureté (99.995%+ SiO₂) offrent les meilleures propriétés optiques et mécaniques, ce qui les rend essentiels pour l'électronique et la photonique de pointe. Le tableau ci-dessous résume les principales caractéristiques de chaque qualité :

Grade de pureté | Propriétés optiques | Propriétés mécaniques |

|---|---|---|

Industriel (99.9%) | Bonne transparence | Haute stabilité thermique |

Optique (99.98%) | Clarté supérieure | Meilleure résistance aux chocs |

Très élevé (99.995%+) | Clarté optique exceptionnelle | Résistance et durabilité maximales |

Les degrés de pureté plus élevés réduisent le risque de contamination et améliorent la durée de vie des tubes de quartz dans les environnements difficiles. Le choix du bon grade garantit des performances fiables pour chaque application.

Profil d'impuretés à l'état de traces : Teneur en aluminium, en titane, en métaux alcalins et en fer

Les impuretés présentes à l'état de traces dans les tubes de quartz peuvent affecter leurs propriétés. Les impuretés les plus courantes sont l'aluminium, le titane, les métaux alcalins (comme le sodium et le potassium) et le fer. Ces éléments apparaissent généralement en très petites quantités, mesurées en microgrammes par gramme.

Même de petites quantités de ces impuretés peuvent influencer le comportement chimique et optique des tubes de quartz. Par exemple, l'aluminium et le titane peuvent affecter la transmission des UV, tandis que les métaux alcalins peuvent accélérer la dévitrification, réduisant ainsi la résistance mécanique. La teneur en fer peut provoquer une légère coloration, ce qui peut avoir un impact sur la clarté optique. Le tableau ci-dessous indique les niveaux d'impuretés typiques :

Impuretés à l'état de traces | Gamme de concentration typique (μg/g) |

|---|---|

Aluminium | Jusqu'à plusieurs milliers |

Lithium | Souvent associé à l'aluminium |

Potassium | Souvent associé à l'aluminium |

Sodium | Souvent associé à l'aluminium |

Bore | Présence éventuelle |

Phosphore | Présence éventuelle |

Points clés sur les impuretés :

Les oligo-éléments peuvent avoir un impact sur les propriétés optiques et mécaniques.

Des niveaux d'impuretés plus bas signifient une meilleure performance et une durée de vie plus longue.

Un contrôle minutieux des impuretés est essentiel pour les tubes en quartz de haute pureté.

Quelles sont les matières premières utilisées pour fabriquer les tubes en quartz ?

Les fabricants sélectionnent les matières premières avec le plus grand soin afin de garantir la qualité et les performances des tubes de quartz. Le choix entre les sources naturelles et synthétiques influe à la fois sur la pureté et le coût. Chaque étape du processus de purification permet d'atteindre les normes élevées requises pour les applications avancées.

Cristaux de quartz naturel : Spruce Pine et sources minières de haute pureté

Les cristaux de quartz naturels constituent la source principale de nombreux tubes de quartz. Les régions minières telles que Spruce Pine aux États-Unis, le Brésil, l'Afrique et l'Inde fournissent du quartz de haute pureté avec une teneur en SiO₂ supérieure à 99,9%. Ces cristaux font l'objet d'une sélection rigoureuse afin de répondre aux exigences strictes de l'industrie.

Les producteurs broient, lavent et trient les cristaux pour éliminer les impuretés visibles. Ils utilisent souvent la séparation magnétique pour éliminer le fer et les autres métaux. Le matériau ainsi obtenu permet de produire des tubes présentant une excellente stabilité thermique et une bonne résistance aux produits chimiques. Le quartz de haute pureté provenant de ces sources est utilisé dans des produits haut de gamme dans diverses industries.

Points clés :

Les cristaux de quartz naturel offrent une grande pureté SiO₂ (plus de 99,9%).

Les principales régions minières sont les États-Unis, le Brésil, l'Afrique et l'Inde.

Une sélection et un traitement minutieux garantissent l'adéquation aux applications exigeantes.

Silice synthétique : Procédés de dépôt en phase vapeur du tétrachlorure de silicium pour une très grande pureté

La silice synthétique, produite par dépôt chimique en phase vapeur (CVD) à l'aide de tétrachlorure de silicium, présente une pureté encore plus élevée que le quartz naturel. Ce processus crée de la silice fondue avec un minimum d'impuretés, ce qui la rend idéale pour les applications qui exigent la plus grande clarté optique et la plus grande résistance aux produits chimiques.

La méthode CVD consiste à brûler du tétrachlorure de silicium dans une flamme d'oxygène et d'hydrogène, formant des particules de silice pure qui fusionnent en verre. Cette méthode de synthèse permet d'obtenir des niveaux de pureté de SiO₂ supérieurs à 99,995%. Toutefois, le coût de la silice synthétique est cinq à dix fois plus élevé que celui du quartz naturel, ce qui limite son utilisation à des domaines spécialisés tels que la fabrication de semi-conducteurs.

Type de matériau | Pureté typique de SiO₂ | Coût relatif | Meilleure utilisation |

|---|---|---|---|

Cristal de quartz naturel | >99,9% | Plus bas | Général et industriel |

Silice synthétique (CVD) | >99,995% | Beaucoup plus élevé | Semi-conducteurs, optique |

Purification des matières premières : Lixiviation acide, flottation et traitement thermique

Les processus de purification jouent un rôle crucial dans la préparation des matières premières pour les tubes en quartz. La lixiviation acide élimine les impuretés métalliques en trempant le quartz dans des acides forts. Si le matériau ne répond pas aux normes de pureté, les fabricants répètent cette étape pour obtenir le résultat souhaité.

La flottation sépare le quartz des autres minéraux en exploitant les différences de propriétés de surface. Cette méthode permet d'éliminer efficacement le feldspath et les minéraux silicatés. La calcination, ou traitement thermique, chauffe le quartz à haute température, provoquant des fissures qui exposent les impuretés cachées et facilitent leur élimination. Des études montrent que la combinaison de la flottation inverse et de la lixiviation acide peut augmenter le rendement du quartz. SiO₂ pureté de 99,9980%.

Points forts de la purification :

La lixiviation acide et la flottation éliminent les impuretés métalliques et silicatées.

Le traitement thermique permet d'exposer les inclusions en vue d'une purification ultérieure.

Les méthodes combinées permettent d'obtenir une pureté de SiO₂ très élevée.

Comment les processus de fabrication transforment-ils les matières premières en tubes de quartz ?

Les fabricants utilisent des procédés avancés pour transformer le quartz brut en tubes de haute performance. Chaque méthode influence la pureté, la durabilité et l'application du produit final. La compréhension de ces étapes permet d'expliquer pourquoi les tubes de quartz excellent dans les environnements exigeants.

Fusion électrique : Processus de fusion continue sous atmosphère contrôlée

Les ingénieurs commencent par laver et sécher le quartz naturel pour en éliminer les contaminants. Ils écrasent et broient le quartz pour le préparer à la fusion. Le processus de fusion utilise le chauffage électrique pour rompre les liaisons entre le silicium et l'oxygène, transformant le matériau en une structure vitreuse.

La fusion électrique continue s'effectue dans une atmosphère contrôlée, qui empêche toute contamination et maintient une faible teneur en hydroxyle. Cette méthode permet de produire des tubes de quartz d'une grande pureté et de dimensions constantes. Le procédé est compatible avec les modes continu et discontinu, ce qui permet une production flexible.

Les étapes clés de la fusion électrique :

Lavage et séchage : Élimine la saleté et l'humidité.

Comminution : Réduit la taille du quartz pour la fusion.

Fusion : Transforme le quartz en verre à l'aide d'un chauffage électrique.

Ce processus garantit des performances fiables dans les applications qui exigent une résistance chimique et une stabilité thermique élevées.

Fusion de flammes : Combustion d'oxyhydrogène et dépôt à haute température

La fusion à la flamme utilise une flamme d'oxyhydrogène qui atteint des températures allant jusqu'à 2800 degrés. Cette chaleur intense fait fondre efficacement le quartz, ce qui permet de sceller efficacement les tubes et d'obtenir des surfaces lisses. Le processus réduit la porosité et améliore la qualité de la surface, ce qui renforce la résistance aux produits chimiques.

Le polissage à la flamme élimine les micropores et empêche l'effet "peau d'orange". La surface ainsi obtenue résiste à l'acide fluorhydrique et permet d'obtenir des joints plus fins pour les applications sous vide. Ces améliorations augmentent l'intégrité structurelle et la pureté des tubes.

Caractéristiques du processus | Bénéfice |

|---|---|

Haute température | Fusion et scellement efficaces |

Polissage à la flamme | Surface lisse, résistance accrue |

Joints minces | Amélioration de la performance du vide |

Les fabricants choisissent la fusion à la flamme pour les applications qui exigent une qualité de surface supérieure et une durabilité chimique.

Formage des tubes et traitement post-fusion : Recuit, coupe, finition

Après la fusion, le formage des tubes donne au quartz fondu des dimensions précises. Le recuit refroidit lentement les tubes afin de réduire les tensions internes et d'éviter les fissures. Le découpage et la finition créent le produit final, prêt à l'emploi.

Le contrôle de la qualité est conforme aux normes internationales telles que ISO 12123 et ASTM C100. Des rapports d'essai détaillés et la traçabilité des lots garantissent une qualité constante et la fiabilité des fournisseurs. La certification et les audits permettent de vérifier que chaque lot répond à des exigences strictes.

Points forts de l'assurance qualité :

Normes internationales : Assurer la traçabilité et la cohérence.

Méthodes d'essai : Vérifier la pureté et la durabilité.

Audits des fournisseurs : Maintenir des normes élevées.

Ces étapes garantissent que les tubes de quartz répondent aux besoins des industries où la fiabilité et la performance sont essentielles.

Quelles sont les normes de qualité qui valident la composition des matériaux des tubes de quartz ?

Les normes de qualité jouent un rôle essentiel pour garantir la fiabilité et les performances des tubes de quartz. Ces normes guident les fabricants dans la vérification de la composition chimique, des propriétés physiques et de la précision des mesures. En suivant des protocoles stricts, les industries peuvent être sûres que chaque tube répond aux exigences des applications avancées.

ISO 12123 Analyse de la composition chimique : Essais ICP-OES et GDMS

La norme ISO 12123 constitue la référence en matière d'analyse chimique des matériaux en quartz. Les laboratoires utilisent des techniques avancées telles que la spectroscopie d'émission optique à plasma inductif (ICP-OES) et la spectrométrie de masse à décharge luminescente (GDMS) pour détecter les impuretés les plus infimes. Ces méthodes aident les fabricants à confirmer que les tubes de quartz répondent à des exigences de pureté strictes.

L'ICP-OES mesure les impuretés métalliques avec des limites de détection inférieures à 0,1 partie par million, ce qui le rend approprié pour les fours et les tubes de traitement chimique. La GDMS offre une sensibilité encore plus grande, détectant des traces de métaux jusqu'à 0,01 partie par million, ce qui est essentiel pour les applications dans le domaine des semi-conducteurs et de l'optique. Le tableau ci-dessous résume les principales caractéristiques de ces méthodes :

Méthode | Paramètre cible | Limite de détection | Cas d'utilisation typique |

|---|---|---|---|

ICP-OES | Impuretés métalliques | <0,1 ppm | Four, tubes chimiques |

GDMS | Traces de métaux | <0,01 ppm | Semi-conducteurs, optique |

Principaux enseignements :

L'analyse à haute sensibilité garantit une pureté constante.

Des méthodes d'essai avancées pour répondre aux besoins des industries les plus exigeantes.

La conformité à la norme ISO 12123 renforce la confiance dans la qualité des matériaux.

Vérification des propriétés physiques : Densité, dilatation thermique, transmission optique

Les tests de propriétés physiques confirment que les tubes de quartz fonctionneront comme prévu dans des conditions réelles. Les laboratoires mesurent la densité, la dilatation thermique et la transmission optique pour vérifier que chaque lot répond aux normes industrielles. Ces propriétés influent sur la façon dont les tubes gèrent la chaleur, la pression et la lumière.

Les mesures de densité doivent atteindre 2,2 g/cm³, tandis que le coefficient de dilatation thermique avoisine généralement 5,5 × 10^-7 cm/cm-°C entre 20°C et 320°C. Les tests de transmission optique permettent de vérifier que les tubes laissent passer la lumière dans les longueurs d'onde de l'ultraviolet à l'infrarouge, ce qui est essentiel pour les utilisations scientifiques et industrielles. Le tableau suivant présente les valeurs typiques de ces propriétés :

Propriété | Valeurs typiques |

|---|---|

Densité | 2,2 × 10³ kg/m³ |

Coefficient de dilatation thermique | 5,5 × 10^-7 cm/cm-°C (20°C-320°C) |

Transmission optique | De l'ultraviolet à l'infrarouge |

Résumé des propriétés physiques :

La densité et les taux d'expansion constants évitent les défaillances.

La transmission optique élevée s'appuie sur des optiques avancées.

Les essais permettent de s'assurer que les tubes répondent aux besoins de l'application.

ISO/IEC 17025 Accréditation des laboratoires et traçabilité des mesures

Les laboratoires accrédités garantissent la fiabilité des résultats des essais. L'accréditation ISO/IEC 17025 garantit que les laboratoires suivent des procédures strictes et utilisent des équipements calibrés. Cette norme exige la traçabilité aux instituts de mesure nationaux, tels que le National Institute of Standards and Technology (NIST).

La traçabilité signifie que chaque mesure est liée à une norme reconnue. Ce processus garantit que les résultats restent précis et comparables dans le monde entier. Le tableau ci-dessous présente les principaux aspects de l'accréditation ISO/IEC 17025 :

Norme d'accréditation | Source de traçabilité | Description |

|---|---|---|

Institut national des normes et de la technologie (NIST) | Veille à ce que les normes d'étalonnage pour les essais sur les tubes de quartz soient traçables et conformes aux normes internationales. |

Résumé de l'accréditation :

La norme ISO/IEC 17025 garantit des mesures fiables et reproductibles.

La traçabilité permet de relier les résultats à des normes fiables.

Des laboratoires accrédités soutiennent l'assurance qualité au niveau mondial.

Comment les ingénieurs doivent-ils spécifier les exigences en matière de matériaux pour les tubes en quartz en vue de l'approvisionnement ?

Les ingénieurs doivent définir des exigences claires en matière de matériaux lorsqu'ils achètent des tubes de quartz pour des applications de haute performance. Ces exigences permettent de s'assurer que chaque tube répond aux normes de pureté, de durabilité et de traçabilité. En spécifiant des paramètres détaillés, les ingénieurs peuvent éviter les défaillances inattendues et maintenir une qualité constante.

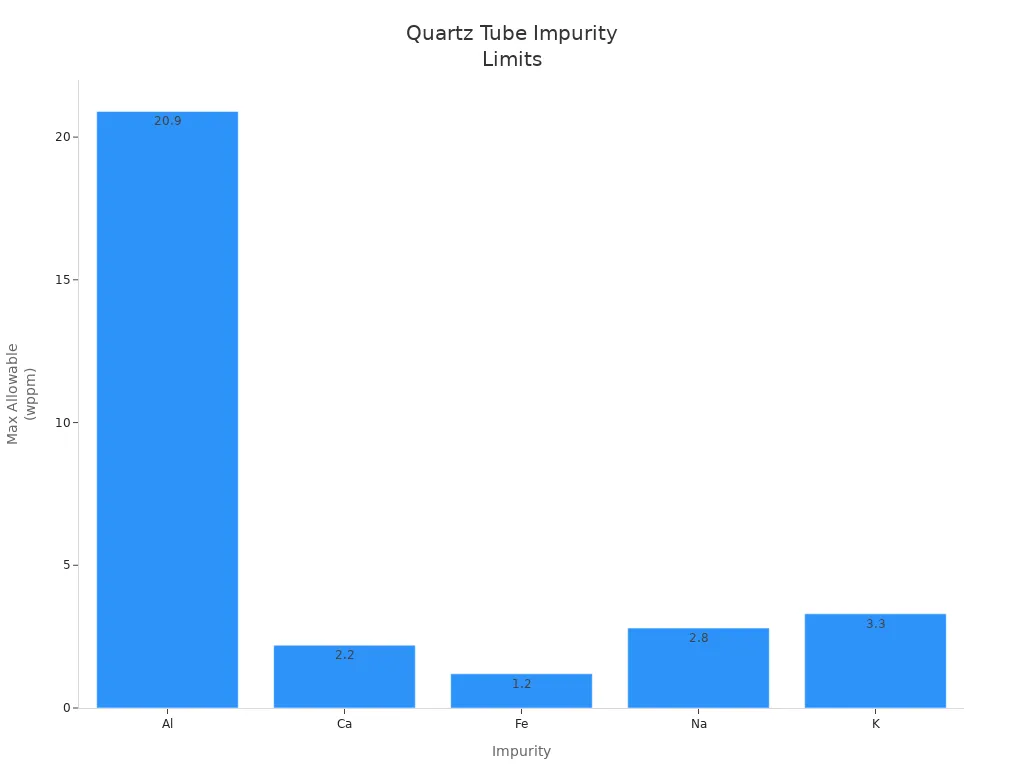

Définition des exigences de pureté multiparamétriques par rapport aux limites de pureté totale uniques

Les ingénieurs choisissent souvent des exigences de pureté multiparamétriques plutôt que de se fier à une seule limite de pureté totale. Cette approche leur permet de contrôler les niveaux d'impuretés individuels, qui peuvent affecter les performances des tubes dans des environnements critiques. Par exemple, la limitation de l'aluminium, du calcium, du fer, du sodium et du potassium garantit de meilleures propriétés optiques et mécaniques.

Un tableau récapitulatif indique les valeurs recommandées pour les tubes de quartz de haute performance :

Propriété | Valeur |

|---|---|

SiO₂ | 99.99% |

Température maximale | 1250°C |

Résistance à la corrosion | Excellent |

Coefficient de dilatation thermique | 5,5×10-⁷ cm/cm-°C |

Transmittance de la lumière | Excellent |

Impureté | Maximum autorisé (wppm) |

|---|---|

Al | 20.9 |

Ca | 2.2 |

Fe | 1.2 |

Na | 2.8 |

K | 3.3 |

Le contrôle de pureté multiparamétrique améliore la fiabilité et prolonge la durée de vie.

Spécification des méthodes d'analyse, des limites de détection et de l'incertitude des mesures

Les ingénieurs doivent spécifier des méthodes analytiques pour vérifier les niveaux de pureté et d'impureté. Les techniques courantes comprennent l'ICP-OES et la GDMS, qui détectent les métaux à l'état de traces à des concentrations très faibles. Ces méthodes fournissent des résultats précis et permettent de confirmer que les tubes répondent à des spécifications strictes.

Les limites de détection et l'incertitude des mesures jouent un rôle clé dans l'assurance qualité. Par exemple, le GDMS peut détecter le fer à des niveaux inférieurs à 1,2 wppm, tandis que l'ICP-OES mesure le sodium et le potassium avec une grande précision. Les ingénieurs devraient demander des rapports d'essai qui énumèrent les concentrations d'impuretés individuelles et incluent les détails de la méthode.

Résumé des spécifications analytiques :

Méthode | Limite de détection | Application |

|---|---|---|

ICP-OES | <0,1 ppm | Contrôles généraux de pureté |

GDMS | <0,01 ppm | Semi-conducteurs, optique |

La spécification des méthodes et des limites garantit une qualité constante et répond aux besoins des applications.

Fréquence de vérification, définition des lots et exigences en matière de traçabilité

La fréquence de vérification et la définition des lots permettent de maintenir la qualité des lots de production. Les ingénieurs peuvent exiger des tests par lots 100% pour les applications critiques ou un échantillonnage statistique pour un usage général. Des définitions claires des lots, telles que la date de production ou le numéro de chauffe du four, favorisent la traçabilité.

La traçabilité des lots garantit le respect des spécifications et améliore la sécurité. Elle favorise également la validation des matériaux, ce qui est vital pour des secteurs tels que les soins de santé et les semi-conducteurs. Les fournisseurs qui documentent les contrôles de fabrication et démontrent des performances constantes peuvent répondre à des exigences strictes en matière d'approvisionnement.

Points clés de la traçabilité :

La traçabilité des lots favorise l'assurance qualité et la sécurité.

Des tests de lots définis réduisent le risque de non-conformité.

Des contrôles documentés permettent de qualifier les fournisseurs.

Les tubes de quartz offrent des performances exceptionnelles parce que les fabricants utilisent du dioxyde de silicium presque pur et contrôlent les impuretés à l'aide de procédés avancés. Le tableau ci-dessous met en évidence les principales différences entre les tubes de quartz et le verre ordinaire :

Facteur | Tubes en quartz | Tubes de verre |

|---|---|---|

Composition du matériau | 99,99% silice pure | Silice mélangée à d'autres composés |

Propriétés thermiques | Résistance jusqu'à 1200°C (2192°F) | Résistance jusqu'à 500°C (932°F) |

Résistance chimique | Très résistant aux acides et aux bases | Moins résistant aux produits chimiques puissants |

Applications | Utilisé dans les semi-conducteurs, l'optique, etc. | Courant dans les articles ménagers, les bijoux |

Coût et fabrication | Plus cher en raison de sa grande pureté | Moins coûteux et plus facile à fabriquer |

Les ingénieurs doivent toujours tenir compte de la pureté, des méthodes de fabrication et de la certification lorsqu'ils choisissent des tubes de quartz pour des applications critiques.

FAQ

Qu'est-ce qui différencie les tubes en quartz des tubes en verre ordinaires ?

Une plus grande pureté : Les tubes de quartz contiennent plus de 99,9% SiO₂.

Meilleure résistance à la chaleur : Ils résistent à des températures allant jusqu'à 1200°C.

Durabilité chimique supérieure : Ils résistent aux acides et aux bases.

Comment les fabricants testent-ils la pureté des tubes de quartz ?

Les laboratoires utilisent les méthodes ICP-OES et GDMS. Ces tests permettent de détecter les impuretés en dessous de 0,1 ppm, ce qui garantit que les tubes de quartz répondent aux normes strictes de l'industrie.

Où les fabricants s'approvisionnent-ils en quartz de haute pureté pour les tubes ?

Source | Pureté typique de SiO₂ |

|---|---|

Spruce Pine, États-Unis | 99.9%+ |

Silice synthétique (CVD) | 99.995%+ |

Les fabricants sélectionnent les sources en fonction de la pureté requise et de l'application.